Warum ist das Laserschneiden von verzinkten Stahlblechen so schwierig und doch so wichtig für die moderne Fertigung? Dieser Artikel befasst sich mit den Schwierigkeiten, die beim Laserschneiden von verzinktem Stahl auftreten, und untersucht die Lösungen, die verschiedene Hilfsgase - Luft, Sauerstoff und Stickstoff - bieten. Sie lernen die Vor- und Nachteile jeder Methode kennen und können so fundierte Entscheidungen für effiziente und hochwertige Schneidprozesse treffen. Tauchen Sie ein und erfahren Sie, wie Sie Ihre Laserschneidverfahren optimieren und Ihre Fertigungsergebnisse verbessern können.

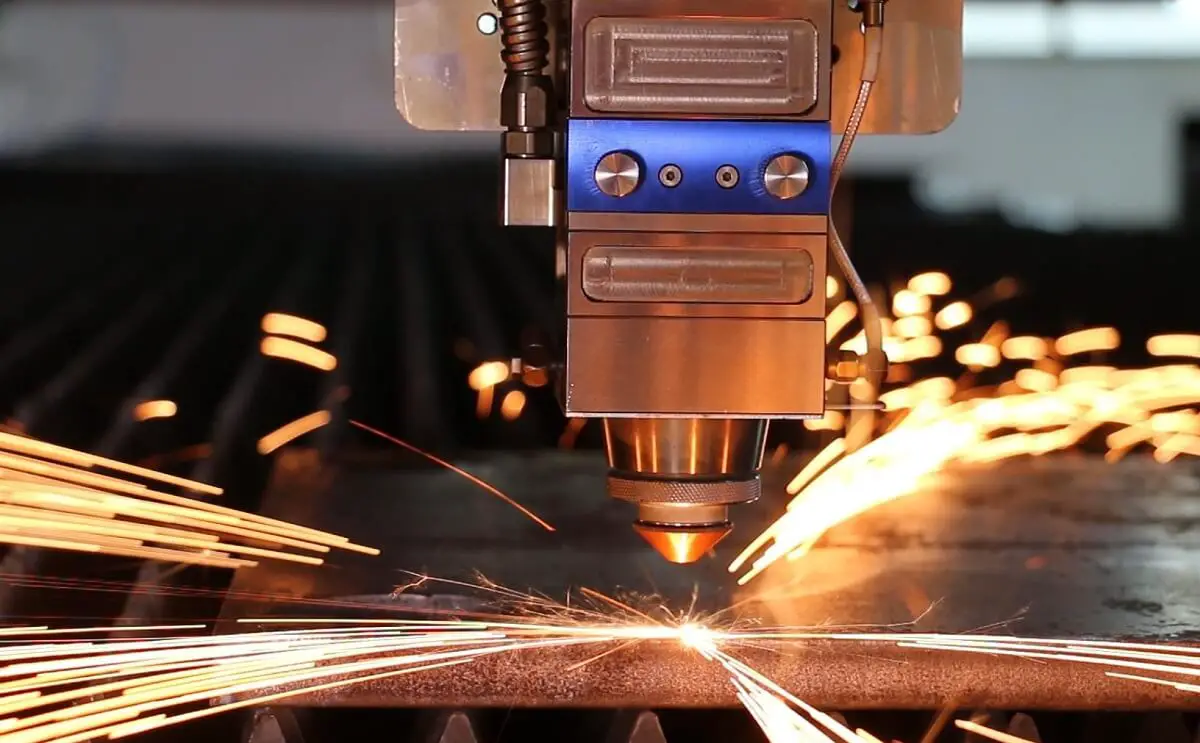

Heutzutage ist der Einsatz der Laserschneidtechnik in der Blechbearbeitung allgegenwärtig.

Einer der Hauptvorteile des Laserschneidens ist seine Berührungslosigkeit, die die Unversehrtheit der Blechoberfläche bewahrt und gratfreie Schnittflächen erzeugt. Diese Eigenschaft reduziert den Bedarf an Nachbearbeitungsvorgängen erheblich und steigert die Gesamteffizienz der Produktion.

Die Laserschneidtechnik ist jedoch nicht ohne Herausforderungen, insbesondere bei der Bearbeitung bestimmter Materialien. Dieser Artikel befasst sich mit den spezifischen Schwierigkeiten beim Schneiden von verzinkten Stahlblechen - einem in verschiedenen Branchen weit verbreiteten Material - und untersucht effektive Lösungen für diese Herausforderungen.

Verzinkte Stahlbleche sind so konzipiert, dass sie das darunter liegende Kohlenstoffstahlsubstrat mit einer schützenden Zinkschicht überziehen und so im Laufe der Zeit wirksam vor Korrosion schützen. Diese Bleche sind zwar anfangs teurer als normaler Kohlenstoffstahl, bieten aber auf lange Sicht ein gutes Preis-Leistungs-Verhältnis, da keine zusätzlichen Rostschutzbehandlungen erforderlich sind.

Die Komplexität entsteht bei der Laserbearbeitung von verzinktem Stahl. Die Wahl des Hilfsgases spielt eine entscheidende Rolle im Schneidprozess, wobei drei Hauptmethoden zur Verfügung stehen: Schneiden mit Luft, Schneiden mit Sauerstoff und Schneiden mit Stickstoff.

Betrachten wir die Vor- und Nachteile dieser drei Schneidverfahren im Detail:

Luftschneiden in der Laserbearbeitung bietet aufgrund seiner minimalen Betriebsanforderungen erhebliche Kostenvorteile. Bei diesem Verfahren wird nur Strom für den Laser und den Luftkompressor benötigt, so dass keine teuren Hilfsgase wie Stickstoff oder Sauerstoff erforderlich sind. Bei dünnen Blechen (typischerweise <3 mm) kann das Luftschneiden eine mit dem Stickstoffschneiden vergleichbare Schnittgeschwindigkeit erreichen, was es für viele Anwendungen zu einer wirtschaftlich sinnvollen und effizienten Option macht.

Das Brennschneiden ist jedoch mit einigen technischen Herausforderungen verbunden, die berücksichtigt werden müssen. Bei diesem Verfahren entstehen häufig Grate an den Schnittkanten, die eine zweite Entgratung erforderlich machen. Diese zusätzlichen Schritte können sich negativ auf die Gesamtproduktionszykluszeiten und die Effizienz auswirken. Darüber hinaus führt die Hochtemperaturoxidation beim Brennschneiden häufig zu dunklen oder geschwärzten Schnittkanten, was die ästhetische Qualität und die Oberflächengüte des Endprodukts beeinträchtigen kann.

Die Grenzen des Luftschneidens sind bei der Bearbeitung von verzinkten Stahlblechen besonders ausgeprägt. Die Zinkbeschichtung auf diesen Materialien kann während des Schneidens verdampfen, wodurch die Laseroptik verunreinigt und die Schnittqualität beeinträchtigt werden kann. Darüber hinaus machen die dem Luftschneiden innewohnenden Oxidations- und Kantenqualitätsprobleme oft die Hauptvorteile der Laserbearbeitung zunichte, wie z. B. Präzision, saubere Schnitte und geringere Nachbearbeitungsanforderungen.

Daher entscheiden sich viele Hersteller, vor allem diejenigen, die Wert auf hochwertige Oberflächen legen oder mit beschichteten Materialien arbeiten, für alternative Schneidverfahren. Stickstoff- oder sauerstoffunterstütztes Gasschneiden ist zwar in Bezug auf die Verbrauchsmaterialien teurer, erweist sich aber auf lange Sicht oft als kosteneffizienter, da Nachbearbeitungen auf ein Minimum reduziert werden und eine bessere Kantenqualität erhalten bleibt. Bei Anwendungen, für die das Luftschneiden geeignet ist, kann die Implementierung geeigneter Prozessparameter, wie optimierte Schneidgeschwindigkeit, Laserleistung und Fokusposition, dazu beitragen, einige der Nachteile des Verfahrens zu mildern.

Das Brennschneiden, auch Autogenschneiden oder Brennschneiden genannt, ist nach wie vor eines der traditionellsten und am weitesten verbreiteten thermischen Schneidverfahren in der Metallverarbeitung. Sein Hauptvorteil liegt in seiner Kosteneffizienz, insbesondere bei der Bearbeitung von Kohlenstoffstahlblechen. Die niedrigen Kosten der Brenngase (in der Regel Acetylen oder Propan) und des Sauerstoffs in Verbindung mit einer vereinfachten Betriebsführung durch den Wegfall der häufigen Hilfsgaswechsel machen es für viele Hersteller zu einer attraktiven Option.

Dieses Verfahren eignet sich hervorragend zum Schneiden dicker Kohlenstoffstahlbleche (bis zu 300 mm oder mehr) und bietet eine gute Tragbarkeit für Schneidvorgänge vor Ort. Das Verfahren beruht auf einer chemischen Reaktion zwischen Sauerstoff und dem Grundmetall, die Wärme erzeugt, um den Schneidprozess aufrechtzuerhalten.

Das Brennschneiden hat jedoch erhebliche Einschränkungen. Der größte Nachteil ist die Bildung einer Oxidschicht auf der Schnittfläche, die als Schnittfuge bezeichnet wird. Diese Oxidschicht kann sich negativ auf nachfolgende Prozesse, insbesondere das Schweißen, auswirken. Wenn Bauteile mit dieser Oxidschicht direkt geschweißt werden, kann das Oxid zu Einschlüssen und Porosität in der Schweißnaht führen, was die Integrität der Verbindung gefährden kann. Im Laufe der Zeit kann dies dazu führen, dass sich die Oxidhaut ablöst, was die Gesamtqualität und Langlebigkeit des gefertigten Produkts beeinträchtigt.

Interessanterweise kann das Vorhandensein dieser Oxidschicht bei bestimmten Anwendungen von Vorteil sein, z. B. bei der Arbeit mit verzinkten Blechen. Die Oxidhaut trägt zu einer verbesserten Lötbarkeit dieser Materialien bei, da sie als Flussmittel wirken kann und eine bessere Benetzung des Lots fördert.

Um die negativen Auswirkungen der Oxidschicht bei den meisten Anwendungen abzuschwächen, ist häufig eine Oberflächenvorbereitung nach dem Schneiden erforderlich. Dazu können mechanische Reinigungsverfahren wie Schleifen oder Kugelstrahlen oder chemische Behandlungen zur Entfernung der Oxidschicht vor dem Schweißen oder anderen Fügeverfahren gehören.

In modernen Fertigungsumgebungen wird das Brennschneiden zunehmend durch präzisere Verfahren wie Laser- oder Plasmaschneiden ergänzt oder ersetzt, insbesondere bei dünneren Materialien oder wenn eine höhere Genauigkeit erforderlich ist. Dennoch bleibt es eine wertvolle Technik im Werkzeugkasten der Metallverarbeitung, insbesondere für das Schneiden dicker Bleche und in Szenarien, in denen seine spezifischen Vorteile seine Einschränkungen überwiegen.

Stickstoff wird in großem Umfang bei Hochgeschwindigkeits-Präzisionsschneidverfahren eingesetzt, insbesondere bei oxidationsempfindlichen Werkstoffen. Im Gegensatz zu Sauerstoff, der die Verbrennung fördert und zu unerwünschten chemischen Reaktionen führen kann, wirkt Stickstoff während des Schneidvorgangs als inertes Schutzgas. Diese Schutzfunktion verhindert die Bildung von Oxidschichten an den Schnittkanten, was zu einer sauberen, hochwertigen Oberfläche führt. Daher ist das Stickstoffschneiden in vielen industriellen Anwendungen zur bevorzugten Methode für die Bearbeitung verzinkter Stahlbleche geworden.

Die Verwendung von Stickstoff bietet mehrere Vorteile:

Die Stickstoffreduzierung bringt jedoch auch einige Herausforderungen mit sich:

Um die Vorteile des Stickstoffschneidens für verzinkten Stahl zu maximieren, setzen die Hersteller häufig integrierte Lösungen ein, wie z. B. Inline-Kantenbeschichtungssysteme oder die Lagerung in kontrollierter Umgebung, um das Korrosionsrisiko zu mindern und gleichzeitig die Produktionseffizienz zu erhalten.