Warum revolutioniert das Laserschneiden die Schiffbauindustrie? Angesichts des intensiven Wettbewerbs und der gestiegenen Qualitätsanforderungen im Schiffbau bietet die Laserschneidtechnologie mit ihrer hohen Effizienz, Präzision und ihren Umweltvorteilen eine Lösung. In diesem Artikel wird erläutert, wie das Laserschneiden den Schiffbau verändert, indem es Kosten senkt, die Fertigungsqualität verbessert und eine präzisere und schnellere Konstruktion ermöglicht. Erfahren Sie, wie diese Technologie neue Maßstäbe in der Branche setzt und welche Fortschritte die Zukunft bringen könnte.

Die Schiffbauindustrie ist ein wichtiger Akteur im Bereich des Metallschweißens und -schneidens, wobei die wichtigsten Verfahren das Schneiden und Schweißen sind. In den letzten Jahren erlebte die Branche eine rasche Expansion, gefolgt von einem plötzlichen Rückgang.

Nach Angaben des Verbandes der Schiffbauindustrie hat die Marktanpassung zu einigen neuen Entwicklungen in der Branche geführt. Obwohl das gesamtwirtschaftliche Aggregat der Schiffbauindustrie unverändert geblieben ist, sind die Gewinne in gewissem Maße zurückgegangen, aber die Exportaufträge haben zugenommen, während der Gesamtauftragseingang zurückgegangen ist.

Darüber hinaus hat die Konzentration in der Schiffbauindustrie weiter zugenommen, so dass die zehn größten Unternehmen inzwischen einen Marktanteil von 53,4% in China halten. Angesichts des intensiven Wettbewerbs auf dem Markt, der sinkenden Gewinne und der steigenden Qualitätsanforderungen hat die Schiffbauindustrie der Fertigungsqualität mehr Bedeutung beigemessen.

Das Laserschneiden ist eine effiziente, umweltfreundliche, hochwertige und hochpräzise Technologie, die bei der Förderung der Entwicklung und Optimierung der Schiffbauindustrie immer wichtiger wird. Es spielt eine entscheidende Rolle bei der Gewichtsreduzierung, der Wiederherstellung, der Kostenreduzierung, der Reduzierung von Arbeitsstunden, der Energieeinsparung und dem Umweltschutz in der Schiffbauindustrie.

Außerdem ist die Laserschneidverfahren ist eine ideale Methode zur Vorbereitung der Schiffsfrontplatte und entspricht dem aktuellen Trend zu großen Schiffsstrukturen, präziser Fertigung und effizienter Konstruktion.

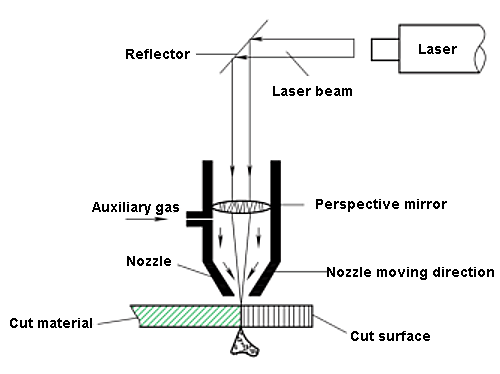

Laserschneiden ist ein gängiges thermisches Schneidverfahren. Dabei wird mit einem Laser ein hochdichter Laserstrahl erzeugt, der dann von einer Gruppe von Laserlinsen auf das Werkstück fokussiert wird. Der Strahl erhitzt wiederholt das Material des Werkstücks, wodurch es schnell schmilzt, verdampft und Löcher bildet.

Während des Schneidens entfernt ein zum Lichtstrahl koaxialer Hochgeschwindigkeitsluftstrom die geschmolzenen Abfälle aus dem Einschnitt, wodurch das Schneiden und Trennen des Werkstücks abgeschlossen wird.

Prinzip des Laserschneidens

Gute Schnittqualität:

Das Laserschneiden bietet mit seinem kleinen Laserspot und der hohen Energiedichte eine hervorragende Schnittqualität, was zu einer hohen Schnittgeschwindigkeit und einem schmalen, flachen Schnitt führt. Die Schnittfläche ist glatt und attraktiv, mit einer Oberflächenrauhigkeit von nur einigen zehn Mikrometern. Die Maßhaltigkeit der geschnittenen Teile kann ± 0,05 mm erreichen.

Das Werkstück wird nur geringfügig verformt und hat eine kleine Wärmeeinflusszone, wodurch es sehr anpassungsfähig und flexibel ist. Dadurch kann das Laserschneiden als letzter Bearbeitungsschritt eingesetzt werden, wodurch die Notwendigkeit einer Nachbearbeitung entfällt und die Bearbeitungskosten gesenkt werden.

Hohe Schnitteffizienz:

Das Laserschneiden ist aufgrund seiner optischen und Übertragungseigenschaften sehr effizient und kann auf einer Laserschneidmaschine mit mehreren numerisch gesteuerten Arbeitstischen durchgeführt werden. Darüber hinaus kann das Schneiden mehrerer Formen und Teile durch Modifizierung des NC-Programms, einschließlich 2D- und 3D-Schneiden, erreicht werden.

Geringere Werkzeugkosten:

Das Laserschneiden unterscheidet sich von herkömmlichen Schneidverfahren, da der Schneidbrenner nicht mit dem Werkstück in Berührung kommt, so dass kein Werkzeugwechsel erforderlich ist und sich der Werkzeugverschleiß verringert. Der Laser kann so eingestellt werden, dass er unterschiedliche Dicken oder Formen von Teilen schneiden kann, indem einfach die Laserausgangsparameter geändert werden.

Grün und umweltschonend:

Das Laserschneiden ist ein umweltfreundliches Verfahren mit geringem Lärm- und Vibrationspegel und ohne Umweltverschmutzung. Außerdem ist es ein umweltfreundliches Verfahren, bei dem kein Abfall anfällt.

Schnelles Schneiden von verschiedenen Materialien:

Mit dem Laser kann eine breite Palette von Materialien geschnitten werden, darunter Metalle, Nichtmetalle, Verbundwerkstoffe und Holz. Die Schneidgeschwindigkeit ist hoch: Ein 4000-W-Laser schneidet einen 12 mm dicken kohlenstoffarmen Stahl mit einer 30°-Fase mit einer Geschwindigkeit von 2200 mm pro Minute. Ein 6000-W-Laser kann einen 8 mm dicken Edelstahl mit einer 22,5°-Fase mit einer Geschwindigkeit von 1500 mm pro Minute schneiden.

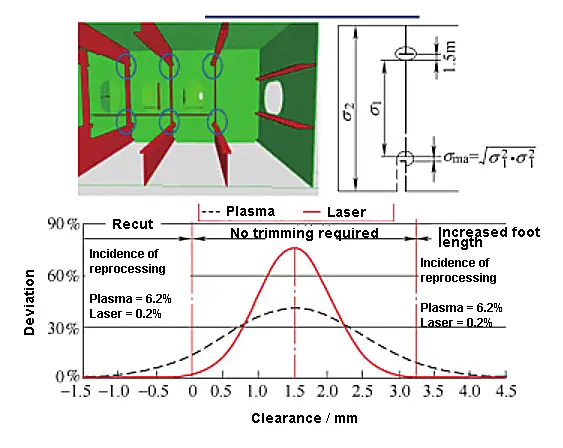

(1) Merkmale der Schiffszerlegung

Die Schiffbauindustrie verlangt eine hohe Präzision bei der Segmentierung des Schiffskörpers und bei der Überführungsgenauigkeit, und das Spantüberführungsspiel muss innerhalb von 1 mm gehalten werden. In der Vergangenheit wurden die Spanten von den Schiffbauunternehmen in der Regel mit Plasma geschnitten, was bei der Montage vor Ort ein manuelles Trimmen erforderte, da die Spanten zur Gewährleistung des Montagespaltes mit einem bestimmten Maß geschnitten werden mussten. Eine schlechte Schnittqualität würde zu einer erhöhten Restoxidbildung in der Schnittnut führen, was wiederum den Arbeitsaufwand bei der Montage erhöht und den Montagezyklus verlängert, was sich auf den gesamten Zyklus der segmentierten Konstruktion auswirkt.

Der Einsatz einer Laserschneidmaschine zur Eliminierung des Montagerandes reduziert jedoch den Bedarf an Beschnitt vor Ort und minimiert den Arbeits- und Materialabfall. Dies führt zu einer schnelleren Montage der Struktur und einer verbesserten Montagequalität.

(2) Vorteile der Laserschneidtechnik im Schiffbau

In den letzten Jahren haben sich Präzision und Schnelligkeit im Schiffbau zu den wichtigsten Trends in der Schiffbauindustrie entwickelt, und die Laserschneidetechnik hat sich rasch weiterentwickelt und macht mehr als 70% der gesamten Laserbearbeitung Industrie. Im Schiffbau werden vor allem Stahlbleche als Hauptrohstoff verwendet, und das Laserschneiden von Blechen kann einige Stanzverfahren ersetzen, die komplexe große Formen erfordern, was die Produktionszyklen und -kosten erheblich reduziert.

Derzeit werden im Schiffbau hauptsächlich Brennschneiden, Plasmaschneiden, Scherschneiden und Laserschneiden zum Schneiden von Rumpfplatten verwendet. Die anderen Schneidverfahren haben jedoch gegenüber dem Laserschneiden einige Nachteile. Zum Beispiel sind das Brennschneiden und Plasmaschneiden haben breite Schlitze, eine geringe Schnittgenauigkeit, erzeugen schädliche Gase und verursachen eine erhebliche Umweltverschmutzung.

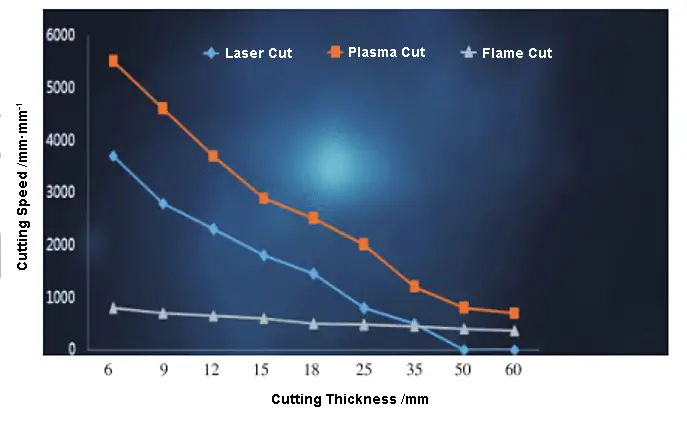

Beim Schneiden an Bord von Schiffen bietet das Laserschneiden den Vorteil hoher Genauigkeit, minimaler thermischer Verformung und geringerer Nachbearbeitung (z. B. durch Fräsen), Bohrenusw.), Übertragung und Schleifen, insbesondere für kleine Kreise, kleine Löcher und gekrümmte Oberflächen. Es kann die Anforderungen an die Übertragungsgenauigkeit des Rumpfes vollständig erfüllen und das Spiel des Rahmens innerhalb von 1 mm kontrollieren, aber die praktische Schneidgeschwindigkeit für Stahl ist im Vergleich zum Plasmaschneiden langsamer.

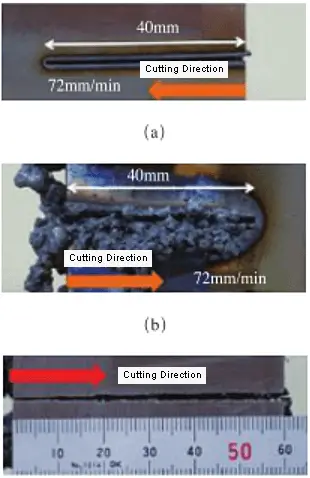

Die Abbildung zeigt das Verhältnis zwischen Schnittgeschwindigkeit und Schnittdicke von kohlenstoffarmem Stahl bei verschiedenen Schneidverfahren und die Schneidwirkung von kohlenstoffarmem Stahl bei verschiedenen Schneidverfahren.

Beziehung zwischen Schnittgeschwindigkeit und Schnittdicke von kohlenstoffarmem Stahl bei verschiedenen Schnittverfahren

Schneidwirkung von kohlenstoffarmem Stahl bei verschiedenen Schneidverfahren

Im Schiffbau wird das Laserschneiden eingesetzt, um den Montagespalt zu gewährleisten, indem ein Schnittrand an den Rippen festgelegt wird, der das Plasmaschneiden verhindert. Das manuelle Beschneiden führt jedoch zu einer ungleichmäßigen Schnittqualität.

Durch den Einsatz des Laserschneidens wird die Qualität des Schnitts verbessert, was zu einer guten Vertikalität der Schnittfläche, keiner Krätze, einer dünnen Oxidschicht und einer glatten Oberfläche führt. Dadurch entfällt die Notwendigkeit einer sekundären Bearbeitung und es kann direkt geschweißt werden.

Außerdem minimiert das Laserschneiden die thermische Verformung und gewährleistet eine hohe Genauigkeit beim Kurvenschneiden. Dies reduziert den Koordinationsaufwand und ermöglicht das hindernisfreie Schneiden von hochfesten Schiffsblechen, was den Montageaufwand, die Zykluszeit sowie die Material- und Arbeitskosten reduziert.

Abweichung von strukturellen Lücken in Schiffen

(3) Anwendungsstatus der Laserschneidtechnik im Schiffbau

Gegenwärtig ist CO2 Die Laserschneidtechnik ist die am weitesten verbreitete und weltweit eingesetzte Fertigungs- und Bearbeitungstechnologie in der Schiffbauindustrie.

Allerdings ist die Schnittgeschwindigkeit der üblicherweise verwendeten 5-6 kW CO2 Laser ist im Vergleich zu Plasma unzureichend und erfüllt nicht die aktuellen Anforderungen der Schiffbauindustrie an Geschwindigkeit und Effizienz. Darüber hinaus erschweren die hohen Kosten für die Instandhaltung der Anlagen und Maschinen sowie die geringe Rentabilität es der Schiffbauindustrie, ihren Bedarf zu decken.

Trotz ihrer Grenzen im Schiffbau hat sich die Laserschneidtechnik in diesem Bereich allmählich durchgesetzt.

Außerdem gab es neue Fortschritte bei den entsprechenden Schneid- und Verarbeitungstechnologien.

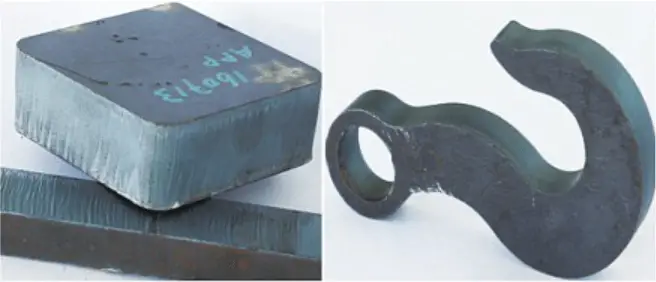

Die Wirkung von 4 kW CO2 Laserschneiden

In den letzten Jahren haben mehrere einheimische Werften mit starken Kapazitäten, wie die Jiangnan Changxing Shipbuilding Base, das fortschrittliche "CO2 Laserschneidmaschine" in die Welt.

Allerdings ist die Anwendung der Laserschneidtechnik nur in Japan optimistischer. Ihr Erfolg oder Misserfolg liefert wertvolle Erfahrungen für die heimische Schiffbauindustrie.

Mit dem Wachstum der inländischen Produktion haben auch die Faserlaser eine rasante Entwicklung erfahren. Die hohe Leistung von Faserlasern in Verbindung mit ihrer ausgezeichneten Strahlqualität, der hohen elektrooptischen Umwandlungseffizienz, der kompakten Größe und der Fähigkeit, durch optische Fasern übertragen zu werden, bieten eine größere Arbeitsflexibilität und sind praktisch wartungsfrei und sehr zuverlässig. Dies ist eine Herausforderung für die traditionellen CO2 Laserschneidetechnik.

Da sich die Effektivität des Faserlaserschneidens bei dicken Blechen weiter verbessert, sind viele inländische Hersteller von Schneidanlagen in den Faserlasermarkt eingetreten oder bereiten sich auf den Eintritt in diesen Markt vor.

Auch Universitäten, Institute und Wissenschaftler untersuchen die Schneidwirkung von Faserlasern. So untersuchte Jae Sung Shin mit einem 6-kW-Faserlaser die Schneidleistung von Hochgeschwindigkeits-Faserlasern bei Edelstahlblechen. Die maximale Schnittgeschwindigkeit betrug 72 mm pro Minute, und die Studie zeigte, dass der Faserlaser in der Lage war, 60 mm dicke Edelstahlbleche mit hervorragender Schnittform und Spaltbreite zu schneiden.

Schnittgeschwindigkeit beim Schneiden von 60 mm dickem Edelstahl Stahlplatte

Antti Salminen verwendete einen 5-kW-Faserlaser zum Schutzgas-unterstützten Laserschneiden von 10-mm-Edelstahlplatten und 4-mm Aluminiumplatten. Die Studie untersuchte die Auswirkungen von LaserleistungSchnittgeschwindigkeit, Fokusposition und Hilfsgasdruck auf die Schnittleistung und -qualität.

Die maximale Schneidgeschwindigkeit wurde bei verschiedenen Laserleistungen ermittelt und die Kombination verschiedener Schneidparameter untersucht, um die Schneidleistung zu optimieren und qualitativ hochwertige Schnitte zu erzielen.

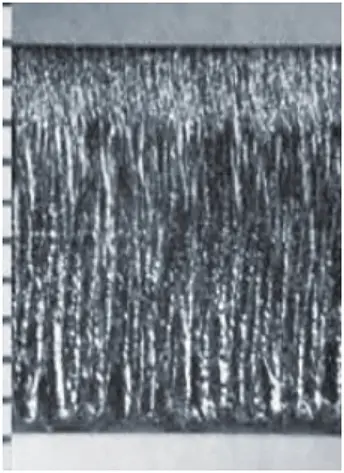

Bei einer Laserleistung von 4 kW und einer Schneidgeschwindigkeit von 1 m pro Minute zeigt die Abbildung die Schneidwirkung auf ein 10 mm dickes Edelstahlblech mit 2 MPa Stickstoff.

10 mm dickes Edelstahlblech mit einer Laserleistung von 4 kW, einer Schneidgeschwindigkeit von lm / min und einem Stickstoffdruck von 2 MPa

Die Ausgangsleistung eines Faserlasers auf einer 10 mm dicken Edelstahlplatte mit einer Laserleistung von 4 kW, einer Schneidgeschwindigkeit von 1 m/min und einem Stickstoffdruck von 2 MPa hat 50 kW erreicht. Derzeit liegt der Schwerpunkt der Entwicklung noch auf 1-4kW-Lasern, wobei 10kW-Laser auf dieser Basis entwickelt werden.

Die Lasertechnologie wurde industrialisiert und hat das Problem des Schneidens und Schweißprobleme im Schiffbau, in der Luft- und Raumfahrt und im Automobilbau.

Die Schiffbauindustrie hat die Laserschneidtechnologie vollständig genutzt und sie mit Robotern zu Roboterschneidsystemen kombiniert. Seit dem Jahr 2000 haben Roboterunternehmen wie KUKA in Deutschland, ABB in der Schweiz und FANUC in Japan eine Reihe von Laserrobotern entwickelt und Laserschneidroboter.

Die Integration von Robotik und Lasertechnik ist der derzeitige Haupttrend im Schiffbau und in der gesamten Fertigungsindustrie.

Wie bereits erwähnt, bietet die Laserschneidtechnik erhebliche Qualitätsvorteile und hat sich in Branchen wie der Automobilindustrie weithin durchgesetzt, Feinblechund Maschinen.

Derzeit verwenden große Schiffbauunternehmen wie die Jiangnan Shipyard und die Wuhan Shipyard das Laserschneiden zur Bearbeitung von Schiffsblechen.

Objektiv betrachtet hat sich das Laserschneiden im heimischen Schiffbau jedoch noch nicht durchgesetzt, und zwar aus folgenden Gründen:

Nach dem derzeitigen Stand der Branche wird erwartet, dass die Laserschneidtechnik im Schiffbau aufgrund der sinkenden Laserpreise und des steigenden Intelligenzgrades weit verbreitet sein wird. Die Hauptgründe hierfür sind die folgenden:

(1) Kostenwirksamkeit

Kostenreduzierung ist ein wichtiges Thema in der Schiffbauindustrie. Derzeit umfassen die herkömmlichen Verfahren mehrere Schritte, darunter das Einbringen von Brettern, das Brenn- oder Plasmaschneiden, das künstliche Entgraten, die künstliche Rille oder das Öffnen der Rille durch eine Trimmmaschine sowie das Wippen, Bohren usw. Dieser Prozess ist komplex und teuer. Wird stattdessen das Laserschneiden eingesetzt, kann der Prozess auf das Einbringen der Platine und das Laserschneiden vereinfacht werden, wodurch Zeit, Arbeitsaufwand und Standortkosten erheblich reduziert werden.

(2) Flexibilität und Intelligenz der Laserausrüstung

In den letzten Jahren hat sich das Intelligenzniveau von Haushaltsgeräten erheblich verbessert. CNC- und roboterbasierte Anlagen verfügen über verschiedene modulare und intelligente Technologien. Die intelligente Produktionslinie von Nantong COSCO Kawasaki beispielsweise kann sich an komplexe Fertigungssysteme anpassen. Diese Anpassungsfähigkeit ist für die segmentierte Fertigung, den Betrieb im Freien und die komplexen Produktionsumgebungen in der Schiffbauindustrie von entscheidender Bedeutung.

Der Prozess spielt eine entscheidende Rolle bei der Bestimmung der Effektivität der Ausrüstung. Daher muss das technische Personal den mechanischen Schneidprozess in Echtzeit überwachen und steuern, um Prozessinformationen zu sammeln und zu analysieren. Die Integration mehrerer Energiefelder und Prozesse kann den Schneidprozess vereinfachen, die Wirkung des Laserschneidens verbessern, die Bauzeit und die Kosten reduzieren.

(3) Geringere Kosten für Ausrüstung und Wartung

Die rasante Entwicklung der Hochleistungs-Faserlaser- und Halbleiterlaser-Fertigungstechnologie und die Verbesserung der entsprechenden Bearbeitungstechnologie haben zu hocheffizienten, energiesparenden und präzisen Schneideigenschaften geführt. Dies entspricht der Marktnachfrage und der aktuellen Entwicklungsrichtung der Laserfertigungstechnologie.

Faserlaser und Halbleiterlaser sollten industrialisiert und vermarktet werden, und die entsprechenden Geräte und Steuerungstechnologien sollten entwickelt und verbessert werden. Die Fortschritte bei der Ausrüstung haben die Integration und Flexibilität der Geräte weiter verbessert.

Aufgrund der besonderen Anforderungen an die Schneidmaschine für die Bearbeitung von Schiffshecks und der unterschiedlichen Formen von Schiffsrümpfen ist eine Optimierung des Laserschneidkopfes mit mehreren Freiheitsgraden sowie die Entwicklung von Rotationskontrollmethoden und Kontrollsystemen erforderlich. Besondere Aufmerksamkeit sollte auch der Anwendungsforschung von Robotern und Bildverarbeitungserkennungssystemen im Laserbereich gewidmet werden, um eine Überwachung der Schneidpfade, ein hochpräzises Schneiden und einen unbemannten automatischen Betrieb zu erreichen und so die Qualität und Effizienz der Arbeiten zu verbessern.

Eine wirksame Kontrolle der Schnittqualität kann Produktionskosten und Sicherheitsrisiken senken.