Haben Sie sich jemals gefragt, wie sich verschiedene Antriebsmethoden auf Laserschneidmaschinen auswirken? Dieser Artikel befasst sich mit den vier wichtigsten Antriebsmethoden: Zahnriemenantrieb, Kugelumlaufspindelantrieb, Zahnrad- und Zahnstangenantrieb und Linearmotor. Durch das Verständnis ihrer einzigartigen Vorteile und Grenzen erhalten die Leser einen Einblick, wie sich jede Methode auf die Schneidpräzision, die Geschwindigkeit und die Gesamteffizienz auswirkt. Egal, ob Sie ein erfahrener Fachmann oder ein Neuling auf diesem Gebiet sind, dieser Leitfaden enthält wichtige Informationen, die Ihnen helfen, fundierte Entscheidungen über die Laserschneidtechnologie zu treffen.

Der Hub eines Laserschneiders ist der Bearbeitungsbereich, der die maximale Größe des zu bearbeitenden Werkstücks bestimmt und ein wesentlicher Parameter ist.

Der gebräuchlichste Verarbeitungsbereich ist derzeit 3 m x 1,5 m, was ein gutes Gleichgewicht zwischen mechanischen Möglichkeiten, Verarbeitungsbereich und Herstellungskosten bietet.

Da sich jedoch das allgemeine Industrieniveau weiter verbessert, steigt der Anteil der größeren Modelle von Jahr zu Jahr.

Als spezialisierte Werkzeugmaschine, Laserschneiden Maschinen ähneln den traditionellen Kaltbearbeitungsmaschinen. Der Gesamtrahmen der Übertragung ist im Wesentlichen derselbe. Allerdings wird das Laserschneiden in der Regel nicht für Präzisionsbearbeitungszwecke eingesetzt, so dass die absolute Präzision der Übertragung etwas geringer ist als bei NC-Kaltbearbeitungsmaschinen.

Die Positioniergenauigkeit der Maschine spiegelt die Positionierung des Herstellers, die Produkteingabe und den Präzisionsgrad der ausgewählten Übertragungsteile wider. Beim Laserschneiden hat die Positioniergenauigkeit jedoch keinen signifikanten Einfluss auf das Endergebnis der Bearbeitung, wie z. B. die Toleranzen der Teilegröße und die Qualität des Schnittes.

Beim Feinschneiden hingegen können Laserschneidanlagen den Schlitz auf ein Dutzend Mikrometer genau schneiden, was der Arbeitsgenauigkeit des Laserschneiders entspricht. An diesem Punkt wird die Positioniergenauigkeit sehr wichtig.

Die mit einer Laserschneidmaschine erzielte Positioniergenauigkeit hängt weitgehend vom Umkehrspiel der Übertragungskette ab, ähnlich wie bei der herkömmlichen Kaltbearbeitung.

Das Rückwärtsspiel der Laserschneidmaschine hat ebenfalls einen gewissen Einfluss auf die Rauheit des geschnittenen Profils. Benutzer, die sehr viel Wert auf die Qualität des Schnittes legen, sollten diesem Indikator große Aufmerksamkeit schenken.

Die Positioniergeschwindigkeit, der optisch am deutlichsten sichtbare technische Parameter, ist eine wichtige Kennzahl, auf die jeder Hersteller von Laserschneidmaschinen achtet. Sie wird oft als Hauptkriterium für die Klassifizierung der mechanischen Eigenschaften und Qualitäten von Laserschneidern verwendet.

Derzeit haben die Spitzenmodelle nach und nach die einachsige Positioniergeschwindigkeit von 100 m/min durchbrochen. Eine hohe Positioniergeschwindigkeit hat einen erheblichen Einfluss auf die Verbesserung der Effizienz der Blechbearbeitung.

Bei Platten mittlerer Dicke ist die Verkürzung der Gesamtbearbeitungszeit aufgrund der begrenzten Schnittgeschwindigkeit jedoch nicht so wichtig.

Aufgrund der hohen Flexibilität der LaserbearbeitungDas Hochgeschwindigkeitsschneiden komplexer Teile ist für verschiedene Hersteller zur wichtigsten Methode geworden, um mechanische Eigenschaften darzustellen.

Hochgeschwindigkeitsschneiden erfordert ein hohes Ausgangsdrehmoment für den Motor. Die Übertragungskette muss einen hohen Wirkungsgrad und eine schnelle Reaktion aufweisen, um die Spurgenauigkeit zu gewährleisten und die Anforderungen an das Stanzen zu erfüllen. Daher ist die Beschleunigung ebenso wichtig wie die Positioniergeschwindigkeit.

Es gibt jedoch einen Kompromiss zwischen hoher Geschwindigkeit und hoher Beschleunigung. Die Hersteller von Schneidwerkzeugen müssen dieses Verhältnis sorgfältig abwägen und durch Berechnungen und Experimente die optimale Lösung finden.

Während des Hochgeschwindigkeitsprozesses einer Laserschneidmaschine wird die Eigenspannung der Übertragungskette heftig schwanken kann. Ist die Steifigkeit der Übertragung unzureichend, kann es leicht zu Spurverzerrungen und einer langsamen Reaktion des Endprodukts kommen. Dies führt dazu, dass die dynamische Betriebsgenauigkeit weit von den niedrigen oder statischen Messwerten entfernt ist, was die Maßgenauigkeit und Rauheit des Werkstücks beeinträchtigen kann.

Dieser Index ist jedoch nicht leicht zu quantifizieren.

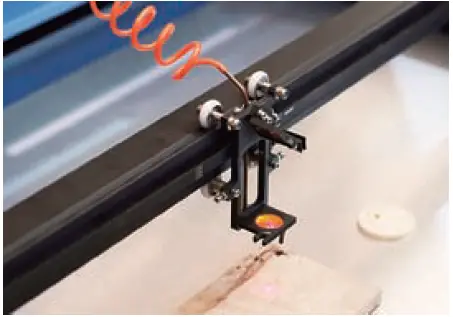

Die gezahnten Synchronriemen (in ABB. 1 dargestellt) besteht hauptsächlich aus Riemenscheiben und Riemen.

Abb.1 Synchroner Riemenantrieb

Normalerweise verwenden das Antriebsrad und der Servomotor auch ein Untersetzungsgetriebe zur Drehmomentverstärkung, wenn der Zahnriemen verwendet wird (siehe ABB. 1).

Der Zahnriemen hat Vorteile wie hohe Geschwindigkeit, geringe Geräuschentwicklung, niedrige Kosten, keine Schmierung erforderlich und einfache Wartung. Er hat jedoch auch Nachteile wie Steifigkeitsunterschiede, leichte Abnutzung, geringe Genauigkeit und geringe Antriebskraft. Daher eignet er sich für kostengünstige, leicht zu belastende und schnelle Anwendungen.

Er wird häufig in Laserschneid- und -markieranlagen kleiner und mittlerer Leistung eingesetzt, die kostengünstig sind und keine hohe Genauigkeit erfordern.

Für Hochgeschwindigkeits- und Hochpräzisions-Laserschneidanlagen ist die Laufgenauigkeit des Zahnriemens offensichtlich nicht ausreichend, und auch die Tragfähigkeit reicht nicht aus, um schwere, starre und großformatige bewegliche Teile direkt anzutreiben. Die häufigere Anordnung ist, ihn in die Antriebskette der Hochgeschwindigkeits-Kugelumlaufspindel und anderer Einrichtungen einzubauen, um einen zweistufigen Antrieb zu bilden.

Beim Einstiegsprodukt der Hochleistungs-Laserschneidmaschinen wird der Antrieb der Z-Achse direkt über den Zahnriemen angetrieben (wie in Abbildung 2 dargestellt).

Abb.2 Die obere und untere Bewegung des Z-Achsen-Schneidkopfes wird durch einen Zahnriemen angetrieben.

Bei einer zweidimensionalen Maschine mit einem Drei-Achsen-System hat die Übertragungsgenauigkeit der Z-Achse in der Regel keinen Einfluss auf die Schnittpräzision und -qualität.

Diese Konstruktion nutzt auf intelligente Weise die Vorteile des Zahnriemengetriebes, wie hohe Geschwindigkeit, geringe Geräuschentwicklung und niedrige Kosten, und umgeht gleichzeitig dessen Nachteil der geringen Genauigkeit.

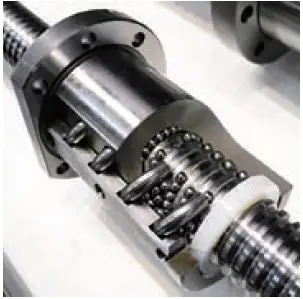

Die Kugelumlaufspindel (siehe Abb. 3) ist ein häufig verwendeter Antriebsmechanismus in verschiedenen Arten von Kaltverarbeitungsanlagen. Diese Technologie ist weit entwickelt und ihre Kosten sind angemessen.

Abb.3 Kugelumlaufspindel mit Mutter

Abb.4 Innerer Aufbau des Kugelgewindetriebs

Die Kugelumlaufspindel ist ein weit verbreiteter Antriebsmechanismus in verschiedenen Kaltverarbeitungsanlagen, da sie spielfrei ist und durch die Anwendung von Vordruck oder Auslenkung eine hohe Übertragungseffizienz und Steifigkeit gewährleistet. Er kann außerdem einen Übertragungswirkungsgrad von bis zu 95% erreichen, was ihn zu einer idealen Antriebsmethode für verschiedene Anwendungen macht.

Die Verwendung einer Kugelumlaufspindel in einer Laserschneidmaschine hat jedoch ihre Grenzen. Aufgrund ihres Gewichts ist die Kugelumlaufspindel in der Regel an zwei Enden gelagert, was zu einer gewissen Durchbiegung in der Mitte der Spindel führt. Diese Durchbiegung kann, insbesondere bei hohen Geschwindigkeiten, ein Zittern verursachen.

Um dieses Problem zu beheben, muss ein dickerer Walzdraht gewählt werden, was die Herstellungskosten erhöhen und eine größere Belastung für den Motor bedeuten kann. Daher ist der Kugelgewindetrieb eine ausgezeichnete Wahl für Antriebsmethoden in Laserschneidmaschinen mit kurzem Hub und kleinem Schneidbereich, da seine Genauigkeit, Geschwindigkeit und Kosten für solche Anwendungen gut geeignet sind.

Für Anwendungen mit langen Hüben (≥3m) und hohen Geschwindigkeiten (≥60m/min) ist die Integration eines Kugelgewindetriebs jedoch nicht die optimale Methode. Obwohl es möglich ist, lange Hübe und hohe Geschwindigkeiten mit einem Kugelgewindetrieb zu erreichen, indem die Mutter gedreht wird oder eine zusätzliche Stützvorrichtung angebracht wird, um eine Bewegung der Mutter zu vermeiden, sind solche Lösungen technisch anspruchsvoll und stellen erhebliche Herausforderungen in Bezug auf Kosten und Zuverlässigkeit dar.

Die Zahnstange wird in der Regel mit Planeten- oder Turbinenschneckengetrieben kombiniert, um die Trägheit auszugleichen und das Drehmoment zu verstärken. Einige Hersteller verwenden auch Torquemotoren, die direkt mit dem Endgetriebe verbunden sind.

Hochpräzise Zahnstangen sind in Bezug auf die Positioniergenauigkeit mit Kugelumlaufspindeln vergleichbar, da sie problemlos eine Positioniergenauigkeit von 0,03 mm/m erreichen können, was höher ist als die für das Laserschneiden erforderliche Präzision.

Hinsichtlich der Geschwindigkeit können Zahnrad und Zahnstange verschiedene Kombinationen erreichen, indem die Anzahl der Zähne und das Übersetzungsverhältnis des Getriebes geändert werden. Es gibt keine Begrenzung der kritischen Drehzahl der Kugelumlaufspindel, was es für Servomotoren einfacher macht, in Hochgeschwindigkeitsbereichen zu arbeiten und die äquivalente Steigung zu verkürzen, um große Trägheitslasten mit kleineren Motoren anzutreiben.

Die theoretische Grenze von Getriebe und Zahnstange kann 400 m/min erreichen, und es ist leicht, Geschwindigkeiten von bis zu 100 m/min zu erreichen.

Sowohl gerade Zähne als auch schräge Zähne sind in Laserschneidmaschinen weit verbreitet. Schrägzähne sind einfacher zu installieren und zu erkennen und können bei gleicher Bearbeitungsgenauigkeit und gleichen Installationsbedingungen eine höhere Betriebsgenauigkeit erreichen.

Der Vorteil von schrägen Zähnen ist, dass sie bei gleicher Belastung eine etwas höhere Tragfähigkeit haben, was die Konstruktion kompakter macht. Darüber hinaus besteht der wichtigste Unterschied zwischen den beiden Typen darin, dass die Geräuschentwicklung bei schrägen Zähnen bei hohen Geschwindigkeiten relativ gering ist, was eine bessere Arbeitsumgebung für die Bediener schafft.

Solange das Bett eine ausreichende Präzision und Steifigkeit aufweist, kann der Hub der Zahnstange nahezu unbegrenzt verlängert werden, wobei die Herstellungskosten linear ansteigen.

Abb. 5 Laserschweißen Zahnradantrieb

Die Zahnstange (Abbildung 6) hat jedoch auch ihre Nachteile. So erfordert sie beispielsweise eine höhere Bearbeitungsgenauigkeit des Bettes, und der Einbau ist im Vergleich zur Kugelumlaufspindel komplizierter. Außerdem besteht aufgrund der erforderlichen Schmierung und der Wärmeausdehnung ein gewisser Spielraum zwischen Zahnstange und Zahnstange, während das Planetengetriebe in der Übertragungskette ein kleines, aber spürbares Umkehrspiel aufweist. Die Kumulation dieser Faktoren macht es für die Zahnstange schwierig, einen spielfreien Betrieb zu erreichen, wie es bei einem Kugelgewindetrieb der Fall ist.

Der Einsatz von Doppelmotoren, doppelten Untersetzungsgetrieben oder anderen elastischen Mitteln kann diese Nachteile ausgleichen, was jedoch zu ungünstigen Gewichts-, Kosten- und Fahrbarkeitsindikatoren führt.

Doch glücklicherweise kann eine zweistufige Zahnstange mit einem vernünftigen Design und einer präzisen Konstruktion die Präzisionsanforderungen des Mainstream-Laserschneidens derzeit gut erfüllen. Und es gibt noch reichlich Raum für Entwicklung.

Abb.6 Präzisionszahnstange des Laserschneidmaschine

Die Präzision des Ritzel- und Zahnstangenantriebs wurde umfassend berücksichtigt, um den Anforderungen des Laserschneidens gerecht zu werden. Dieses Antriebssystem bietet Flexibilität bei der Auswahl, maximiert die Leistung des Servomotors und erleichtert das Erreichen einer hohen dynamischen Leistung.

Infolgedessen hat sich der Zahnstangenantrieb zur wichtigsten Lösung für Hochleistungs-Laserschneidmaschinen entwickelt.

Linearmotoren haben als neue Antriebsart in verschiedenen NC-Ausrüstungen, einschließlich Laserschneidmaschinen, weite Verbreitung gefunden.

Im Folgenden werden einige der eindeutigen Vorteile von Linearmotoren genannt:

(1) Es gibt keinen mechanischen Kontakt, und die Übertragung erfolgt im Luftspalt, so dass kein direkter Verschleiß der Antriebskomponente auftritt.

(2) Der Hub ist theoretisch unbegrenzt, und die Leistung des Linearmotors wird durch Änderungen der Fahrstrecke nicht beeinträchtigt.

(3) Es kann einen großen Geschwindigkeitsbereich abdecken, von einigen Mikrometern bis zu mehreren Metern pro Sekunde, wobei die hohe Geschwindigkeit ein entscheidender Vorteil ist.

(4) Die Beschleunigung ist erheblich, bis zu 10 g.

(5) Hohe Präzision und Wiederholbarkeit sind erreichbar. Da das Zwischenglied entfällt, hängt die Genauigkeit des Systems von dem Positionserfassungselement ab. Mit einer geeigneten Rückführungseinrichtung kann die endgültige Betriebsgenauigkeit den Submikronbereich erreichen. Diese Eigenschaft findet breite Anwendung im Bereich der Laser-Präzisionsschneiden.

Vielen Dank für die Bitte um eine Korrektur des Inhalts. Hier ist die überarbeitete Version:

Aufgrund der Vorteile von Linearmotoren haben Laserschneidmaschinen mit Linearmotoren in der Branche Geschwindigkeits- und Beschleunigungsrekorde aufgestellt. Es scheint, dass der Linearmotor schließlich Kugelumlaufspindeln und Zahnstangen als Hauptantriebsmechanismus für Laserschneidmaschinen ersetzen könnte.

Mit der weit verbreiteten Einführung von Linearmotorantrieben sind jedoch neue Probleme aufgetaucht, die zuvor nicht erwartet wurden:

(1) Der Linearmotor verbraucht zu viel Strom, insbesondere bei hohen Lasten und Beschleunigungen. Der momentane Strom der Maschine kann das Stromversorgungssystem der Werkstatt erheblich belasten.

(2) Aufgrund der geringen dynamischen Steifigkeit des Linearmotors, die den Dämpfungseffekt nicht auffangen kann, kommt es zu starken Vibrationen, die bei hohen Geschwindigkeiten zu Resonanzschwingungen in anderen Teilen der Maschine führen.

(3) Der an der Unterseite des Arbeitstisches befestigte elektrische Linearmotor erzeugt erhebliche Wärme. Die Einbaulage ist für eine natürliche Wärmeableitung nicht förderlich und stellt eine große Herausforderung für die thermostatische Steuerung des Laserschneiders dar.

(4) Die vom Linearmotor angetriebene Motorwelle, insbesondere die vertikale Achse, muss mit einem zusätzlichen Verriegelungsmechanismus wie einer Führungsklemme ausgestattet sein, um einen sicheren Betrieb zu gewährleisten. Dies erhöht die Kosten und die Komplexität des Laserschneiders.

(5) Der Linearmotor erzeugt ein starkes Magnetfeld und zieht Eisenspäne an, was in Laserschneideumgebungen mit viel winzigem Metallstaub, der durch den Laser geschmolzen und abgekühlt wird, problematisch sein kann. Die Aufrechterhaltung der internen Sauberkeit wird zur Herausforderung.

Obwohl ausländische Hersteller wie MAZAK und AMADA komplette oder teilweise linearmotorgetriebene Modelle eingeführt haben, um ihr technisches Know-how zu demonstrieren und Geschwindigkeitsrekorde aufzustellen, haben hohe Preise und bescheidene Erträge den Markt für diese Art von Modellen weniger empfänglich gemacht.

Trotz der ausgezeichneten Leistung des Linearmotors bleiben praktische Probleme bei der Anwendung des Laserschneidens Maschinenantriebe. Dies ist zwar ein Trend für die Zukunft, aber es bleibt noch viel zu tun, um diese Probleme zu lösen.

Das Streben nach hervorragender Dynamik ist ein gemeinsames Ziel verschiedener CNC-Präzisionsbearbeitungsmaschinen, insbesondere für die Hochgeschwindigkeitsbearbeitung in Laserschneidmaschinen.

Um dieses Ziel zu erreichen, ist ein umfangreiches und kompliziertes Systemprojekt erforderlich.

Im Wesentlichen werden eine gute Last (geringes Gewicht, hohe Steifigkeit, geringe Trägheit), eine robuste Übertragungskette (hohe Steifigkeit, schnelle Reaktion, geringes Spiel, hoher Wirkungsgrad, geringe Reibung) und ein leistungsstarker Motor (Anpassung an die Trägheit, schnelle Reaktion, starkes Drehmoment) benötigt.

Die meisten dieser Faktoren stehen jedoch im Widerspruch zueinander, so dass es notwendig ist, sie wissenschaftlich auszuwählen und das Antriebssystem vernünftig zu gestalten.

Jeder Hersteller hat sein eigenes Verständnis und seinen eigenen Ansatz bei der Auswahl und Abwägung dieser Faktoren, um die besten Ergebnisse zu erzielen.