Was macht das Laserschneiden so vielseitig? Dieser Artikel befasst sich mit vier wichtigen Laserschneidverfahren: Schmelzschneiden, Verdampfungsschneiden, bruchgesteuertes Schneiden und oxidationsschmelzendes Schneiden. Durch das Verständnis der einzigartigen Vorteile und Anwendungen der einzelnen Verfahren können die Leser die beste Methode für ihre spezifischen Material- und Schneidanforderungen bestimmen. Tauchen Sie ein und erfahren Sie, wie diese Verfahren Rohstoffe mit Präzision und Effizienz bearbeiten.

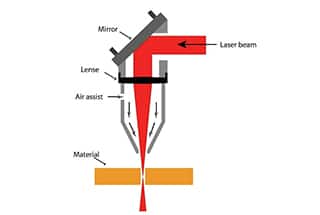

Das Laserschneiden ist eine berührungslose Präzisionsbearbeitungsmethode, die eine außergewöhnliche Energiekonzentration und Dichtekontrolle bietet. Bei dieser fortschrittlichen Technik wird ein stark fokussierter Laserstrahl verwendet, um einen intensiven Lichtpunkt mit hoher Energiedichte zu erzeugen, der das Material mit bemerkenswerter Genauigkeit verdampfen, schmelzen oder wegbrennen kann.

Der Laserschneidprozess bietet zahlreiche Vorteile bei der Metallverarbeitung, darunter:

In der Laserschneidtechnik werden hauptsächlich vier verschiedene Schneidverfahren eingesetzt, um den unterschiedlichen Material- und Anwendungsanforderungen gerecht zu werden:

Jede Methode bietet einzigartige Vorteile und wird auf der Grundlage von Faktoren wie Materialart, Dicke, gewünschte Kantenqualität und Produktionsanforderungen ausgewählt. Die Vielseitigkeit dieser Schneidverfahren ermöglicht es der Lasertechnologie, ein breites Spektrum von Metallbearbeitungsaufgaben in modernen Fertigungsumgebungen effektiv zu bewältigen.

Das Laserschmelzschneiden ist ein präzises thermisches Verfahren, bei dem ein fokussierter Laserstrahl das Material des Werkstücks teilweise aufschmilzt. Das geschmolzene Material wird dann mit Hilfe eines Hochdruck-Schutzgasstroms aus der Schnittfuge ausgestoßen. Dieses Verfahren zeichnet sich dadurch aus, dass der Materialabtrag ausschließlich im flüssigen Zustand erfolgt, daher der Begriff "Schmelzschneiden".

Der Laserstrahl arbeitet in Verbindung mit einem hochreinen, inerten Schneidgas, in der Regel Stickstoff oder Argon. Dieses Gas hat zwei Hauptfunktionen: Es vertreibt das geschmolzene Material aus der Schneidzone und sorgt für eine Schutzatmosphäre, um Oxidation zu verhindern. Wichtig ist, dass das Gas nicht an der eigentlichen Schneidreaktion beteiligt ist.

Im Vergleich zum Laserverdampfungsschneiden werden beim Schmelzschneiden höhere Schnittgeschwindigkeiten erreicht. Diese Effizienz ist auf den geringeren Energiebedarf beim Schmelzen im Vergleich zum Verdampfen zurückzuführen. Es ist jedoch zu beachten, dass beim Schmelzschneiden nur ein Teil der Laserenergie vom Material absorbiert wird und ein Teil der Reflexion an der Schmelzoberfläche auftritt.

Die Schnittgeschwindigkeit beim Schmelzschneiden wird von mehreren Faktoren beeinflusst:

Beim Betrieb unterhalb bestimmter Leistungsschwellen verlagern sich die einschränkenden Faktoren auf:

Das Laserschmelzschneiden ist besonders vorteilhaft für die Erzeugung nicht oxidierter Schnitte in reaktiven Metallen wie Stahl und Titan. Dies wird durch die Verwendung von Inertgasen und den Betrieb mit Leistungsdichten unterhalb der Verdampfungsschwelle erreicht. Bei Stahl liegt der typische Leistungsdichtebereich für das Schmelzschneiden zwischen 104 W/cm² und 105 W/cm².

Die Kenntnis dieser Parameter ermöglicht die Optimierung des Schneidprozesses, wobei Geschwindigkeit, Qualität und Materialbeschränkungen in industriellen Anwendungen ausgeglichen werden.

Beim Laserverdampfungsschneiden steigt die Oberflächentemperatur des Materials schnell auf den Siedepunkt an und umgeht die normalerweise durch Wärmeleitung ausgelöste Schmelzphase. Dieser Prozess führt zu einer teilweisen Verdampfung des Materials, während das verbleibende Material durch den mit hoher Geschwindigkeit durch den Schnittspalt geleiteten Hilfsgasstrom ausgestoßen wird. Diese Technik erfordert außergewöhnlich hohe Laserleistungsdichten, in der Regel über 108 W/cm2wobei die genauen Anforderungen von den Materialeigenschaften, der Schnitttiefe und der Fokusposition des Strahls abhängen.

Um die Effizienz des Prozesses aufrechtzuerhalten und eine Rekondensation des Dampfes an den Schnittfugenwänden zu verhindern, darf die Materialdicke den Durchmesser des Laserstrahls nicht überschreiten. Diese Einschränkung begrenzt die Anwendung des Verdampfungsschneidens auf relativ dünne Materialien oder Szenarien, in denen Präzisionsschneiden ohne Schmelzphase entscheidend ist.

Das Schneiden durch Verdampfen findet Nischenanwendungen in Branchen, in denen geschmolzenes Material vermieden werden muss, insbesondere bei kleinen, hochpräzisen Schnitten in Eisenlegierungen. Bei Materialien wie Holz und bestimmten Keramiken, die keine ausgeprägte Schmelzphase aufweisen, ist der Einsatz jedoch begrenzt. Ironischerweise sind diese Werkstoffe weniger anfällig für Probleme mit der Dampfrückkondensation, erfordern aber häufig breitere Schnittfugen, so dass sie für diese Technik weniger geeignet sind.

Die Optimierung der Strahlfokussierung beim Laserstrahlverdampfungsschneiden ist ein komplexes Wechselspiel zwischen Materialdicke und Strahlqualität. Während die Laserleistung und die Verdampfungswärme des Materials den Prozess beeinflussen, ist ihr Einfluss auf die optimale Fokuslage sekundär. Bei Blechdicken unterhalb eines kritischen Wertes steht die maximale Schneidgeschwindigkeit in einem umgekehrten Verhältnis zur Verdampfungstemperatur des Materials. Dieser Zusammenhang unterstreicht die Bedeutung der Materialauswahl und der Laserparameter für die Prozessoptimierung.

Es ist erwähnenswert, dass bei bestimmten dünnen Blechen die maximal erreichbare Schneidgeschwindigkeit eher durch die Geschwindigkeit des Hilfsgasstrahls als durch die Verdampfungsleistung des Lasers begrenzt wird. Dieses Phänomen verdeutlicht die Vielschichtigkeit des Prozesses, bei dem sowohl die Laserparameter als auch die Hilfssysteme eine entscheidende Rolle bei der Bestimmung der Schneidleistung spielen.

Das bruchgesteuerte Schneiden durch Laserstrahlerwärmung ist ein hochentwickeltes, schnelles und präzise steuerbares Schneidverfahren, das speziell für spröde und hitzeempfindliche Werkstoffe entwickelt wurde. Diese fortschrittliche Technik nutzt die einzigartigen Eigenschaften der Laserenergie, um saubere, präzise Schnitte ohne Beeinträchtigung der Materialintegrität zu erzielen.

Das Verfahren beruht im Wesentlichen auf der gezielten Anwendung von Wärmespannung. Ein Hochleistungslaserstrahl wird fokussiert, um einen lokal begrenzten Bereich des spröden Materials zu erhitzen, der in der Regel nur wenige Mikrometer im Durchmesser misst. Diese intensive, konzentrierte Wärme erzeugt einen steilen Wärmegradienten zwischen der erhitzten Zone und dem umgebenden kühleren Material. Die daraus resultierende unterschiedliche thermische Ausdehnung führt zu erheblichen mechanischen Spannungen in dem Bereich, die schließlich zum kontrollierten Bruch des Materials führen.

Der Schlüssel zur Wirksamkeit dieser Methode liegt in der Aufrechterhaltung eines sorgfältig ausbalancierten Wärmegradienten. Durch die präzise Steuerung von Laserparametern wie Leistungsdichte, Pulsdauer und Strahlprofil können die Bediener das Spannungsfeld so manipulieren, dass die Rissausbreitung entlang vorgegebener Pfade erfolgt. Dieses Maß an Kontrolle ermöglicht das Schneiden in praktisch jede gewünschte Richtung, einschließlich komplexer gekrümmter Muster, die mit herkömmlichen Schneidverfahren schwierig oder unmöglich wären.

Einer der Hauptvorteile des bruchgesteuerten Schneidens ist die Fähigkeit, wärmeempfindliche Materialien mit minimaler thermischer Schädigung der umgebenden Bereiche zu bearbeiten. Dies macht es besonders wertvoll für das Schneiden von Hochleistungskeramik, Glas, Halbleitern und anderen spröden Materialien, die in der Elektronik-, Optik- und Luft- und Raumfahrtindustrie verwendet werden. Außerdem wird durch die Berührungslosigkeit des Verfahrens der Werkzeugverschleiß vermieden und es können außergewöhnlich glatte Schnittkanten erzielt werden, so dass eine Nachbearbeitung oft überflüssig ist.

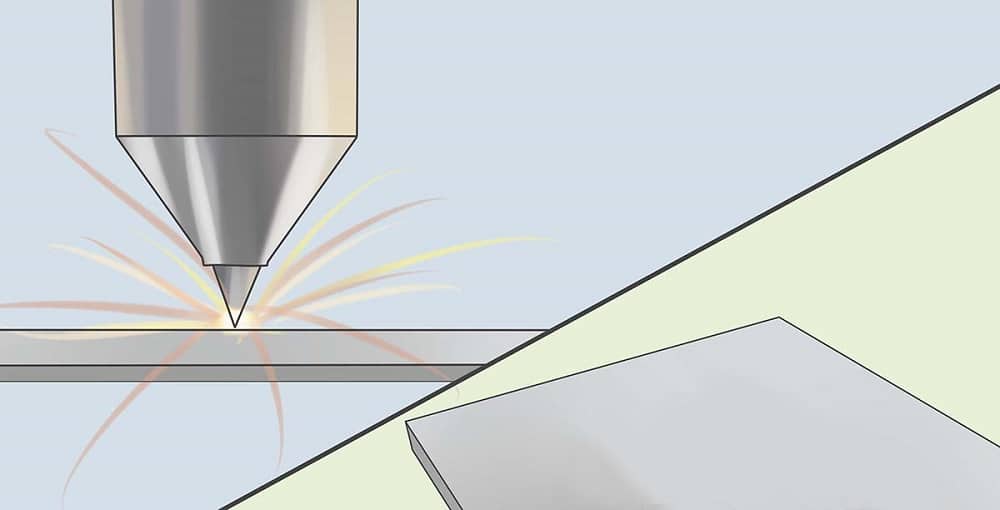

Das Oxidationsschmelzschneiden, auch bekannt als Laserbrennschneiden, ist eine Variante des Laserschneidens, bei der ein reaktives Gas, in der Regel Sauerstoff, anstelle eines Inertgases verwendet wird. Bei diesem Verfahren wird das Material unter der Bestrahlung des Laserstrahls entzündet, wodurch eine chemische Reaktion mit Sauerstoff ausgelöst wird. Diese exotherme Reaktion erzeugt eine zusätzliche Wärmequelle, die die Materialtemperatur weiter anhebt und die Schneideleistung erhöht.

Im Vergleich zum Schmelzschneiden werden beim oxidativen Schmelzschneiden höhere Schnittgeschwindigkeiten bei gleicher Dicke des Baustahls erreicht. Diese höhere Geschwindigkeit geht jedoch auf Kosten einer geringeren Schnittqualität. Der Prozess führt in der Regel zu:

Aufgrund dieser Eigenschaften ist das Laserbrennschneiden nicht ideal für die Herstellung von Präzisionsbauteilen oder die Bearbeitung scharfer Ecken, da ein erhebliches Risiko thermischer Schäden und des Verbrennens von Ecken besteht. Zur Abschwächung dieser Effekte können gepulste Lasermodi eingesetzt werden, um den Wärmeeintrag zu begrenzen. Die Schneidgeschwindigkeit wird in erster Linie durch die Laserleistung bestimmt, wobei höhere Leistungen im Allgemeinen eine schnellere Bearbeitung ermöglichen.

Bei einer bestimmten Laserleistung wird der Prozess durch zwei Schlüsselfaktoren begrenzt:

Um das Laserbrennschneiden zu optimieren, müssen die Materialeigenschaften, die gewünschte Schnittqualität und die Produktionsanforderungen sorgfältig berücksichtigt werden. Moderne Prozesssteuerungssysteme und Echtzeitüberwachung können dazu beitragen, eine gleichbleibende Schnittqualität zu gewährleisten und gleichzeitig die Schnittgeschwindigkeit zu maximieren.

Die Laserschneidtechnologie hat die Metallverarbeitung revolutioniert und bietet Präzision, Geschwindigkeit und Vielseitigkeit für verschiedene Materialien und Stärken. Die vier Hauptverfahren - Schmelzschneiden, Brennschneiden, Remote-Schneiden und Sublimationsschneiden - bieten jeweils einzigartige Vorteile und Anwendungen in der modernen Fertigung. Bei der Auswahl des optimalen Schneidverfahrens müssen die Verarbeiter mehrere Faktoren sorgfältig berücksichtigen, darunter:

Durch die Anpassung des Schneidverfahrens an die jeweiligen Projektanforderungen können die Hersteller die Effizienz maximieren, den Materialabfall minimieren und hervorragende Ergebnisse erzielen. Mit der Weiterentwicklung der Lasertechnologie sind weitere Innovationen in Bezug auf Schneidgeschwindigkeiten, Präzision und die Möglichkeit, immer komplexere Materialien und Geometrien zu bearbeiten, zu erwarten. Über diese Entwicklungen und ihre praktischen Anwendungen auf dem Laufenden zu bleiben, ist entscheidend für die Aufrechterhaltung eines Wettbewerbsvorteils in der Metallverarbeitungsindustrie.