Haben Sie sich jemals gefragt, welche Faktoren die Qualität des Laserschneidens beeinflussen? In diesem Blogbeitrag tauchen wir in die Feinheiten der Laser-Material-Interaktion ein und untersuchen, wie Strahlcharakteristik, Leistung, Geschwindigkeit und andere Variablen die Schneidergebnisse beeinflussen. Entdecken Sie praktische Erkenntnisse von Branchenexperten, um Ihren Laserschneidprozess zu optimieren und hervorragende Ergebnisse zu erzielen.

Der Prozess des Laserschneidens nutzt die Kraft der Lichtenergie und wandelt sie in intensive Hitze um, um Materialien mit Präzision zu schmelzen und zu verdampfen.

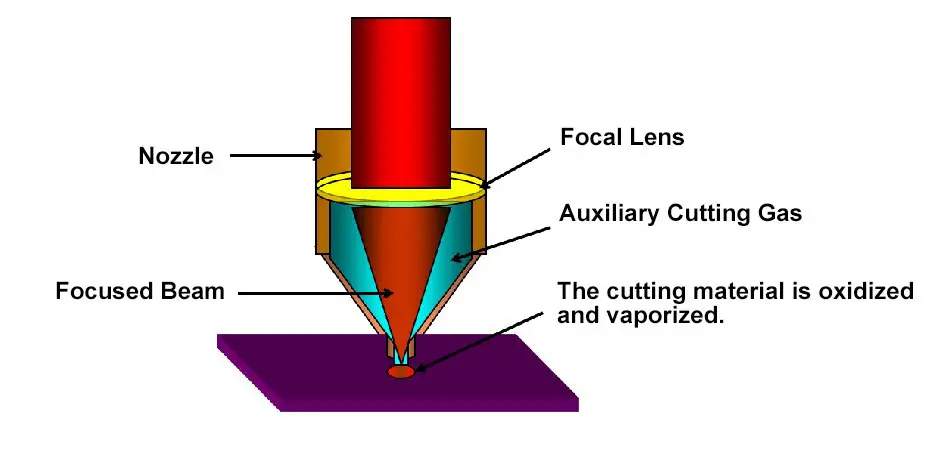

Ein Lasergenerator erzeugt einen Strahl mit hoher Energiedichte, der dann durch eine spezielle Linse fokussiert wird, um eine extrem konzentrierte Energiequelle zu schaffen. Dieser fokussierte Strahl wird durch das Zentrum einer Düse geleitet, die gleichzeitig ein Hilfsschneidgas koaxial zum Laserpfad emittiert. Die synergetische Wirkung des Laserstrahls und des Schneidgases führt zu einer schnellen Erhitzung, Oxidation und Verdampfung des Zielmaterials, wodurch der gewünschte Schneideffekt mit bemerkenswerter Präzision erzielt wird.

Das Grundprinzip des Laserschneidens beruht auf komplexen Wechselwirkungen zwischen dem Laser und dem Material. Dieses Zusammenspiel umfasst sowohl mikroskopische Quantenprozesse als auch makroskopische Phänomene. Dazu gehören die Absorption, Reflexion, Brechung und Transmission der Laserenergie durch das Material sowie die Energieumwandlung im Material. Auch der Zustand des Materials und die Zusammensetzung der umgebenden Atmosphäre spielen bei diesem Prozess eine entscheidende Rolle.

Diese makroskopischen Phänomene in Verbindung mit Faktoren wie dem Gewebeeffekt des Strahls auf der Materialoberfläche machen die Qualitätskontrolle beim Laserschneiden so kompliziert. Das vielschichtige Zusammenspiel dieser Elemente erfordert eine präzise Kalibrierung und Optimierung des Schneidprozesses.

Mehrere Schlüsselparameter beeinflussen die Qualität des Laserschneidens. Dazu gehören die Eigenschaften des zu bearbeitenden Materials, die Merkmale des Laserstrahls (z. B. Wellenlänge und Modus), die Laserleistung, die Schneidgeschwindigkeit, der Düsentyp und die Düsenöffnung, die Höhe des Düsenabstands, die Fokusposition sowie die Art und der Druck des Hilfsgases. Jeder dieser Faktoren muss sorgfältig kontrolliert und angepasst werden, um optimale Schneidergebnisse für bestimmte Anwendungen und Materialien zu erzielen.

Die Breite des Laserschneidens ist eng mit dem Strahlmodus und dem Brennfleckdurchmesser verbunden. Die Leistung und Energiedichte der Laserbestrahlung hängen mit dem Durchmesser des Laserspots zusammen, so dass ein kleinerer Spotdurchmesser wünschenswert ist, um eine höhere Leistung und Energiedichte beim Laserschneiden zu erreichen. Die Größe des Fleckdurchmessers wird durch den Durchmesser des vom Oszillator abgegebenen Laserstrahls und dessen Divergenzwinkel sowie durch die Brennweite der Fokussierlinse bestimmt.

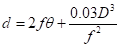

Für die übliche Verwendung von flachen konvexen ZnSe-Fokussierlinsen beim Laserschneiden kann die Beziehung zwischen dem Spotdurchmesser (d), der Brennweite (ƒ), dem Divergenzwinkel (θ) und dem Durchmesser (D) des einfallenden Laserstrahls nach folgender Formel berechnet werden:

(1.1)

Wie aus der obigen Gleichung hervorgeht, führt ein kleinerer Divergenzwinkel im Laserstrahl zu einem kleineren Punktdurchmesser, wodurch sich die Schneidwirkung verbessert. Eine Verringerung der Linsenbrennweite (ƒ) ist vorteilhaft für die Verringerung des Punktdurchmessers, aber dadurch verkürzt sich auch die Schärfentiefe und es ist schwierig, beim Schneiden dickerer Bleche eine gleichmäßige Schnittbreite an der Ober- und Unterseite zu erreichen, was die Qualität des Schnitts beeinträchtigt.

Gleichzeitig wird durch die Verringerung der Brennweite der Linse auch der Abstand zwischen Linse und Werkstück verringert. Beim Schneiden kann Schlacke auf die Oberfläche der Linse spritzen, was den normalen Schneidbetrieb und die Lebensdauer der Linse beeinträchtigt.

Ein Objektiv mit kurzer Brennweite hat eine hohe Leistungsdichte, aber eine begrenzte Schärfentiefe und eignet sich daher für das Hochgeschwindigkeitsschneiden von dünnen Platten, solange der Abstand zwischen Objektiv und Werkstück konstant bleibt. Im Gegensatz dazu hat ein Objektiv mit langer Brennweite eine geringe Leistungsdichte, aber eine große Fokustiefe und eignet sich für das Schneiden dicker Materialabschnitte.

Generell gilt: Je kürzer die Brennweite, desto kleiner der Brennfleck und desto geringer die Schärfentiefe; umgekehrt gilt: Je länger die Brennweite, desto größer der Brennfleck und desto tiefer die Schärfentiefe. Wenn beispielsweise die Brennweite des Objektivs verdoppelt wird, verdoppelt sich auch die Größe des Brennflecks (von Y auf 2Y), und die Schärfentiefe vervierfacht sich (von X auf 4X).

Abb.1 Der Fokus der Fokussierlinse

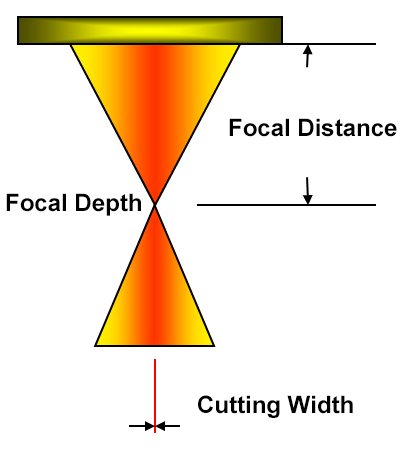

Das Muster des Laserstrahls hängt mit seiner Fokussierbarkeit zusammen, die mit der Schärfe eines mechanischen Werkzeugs vergleichbar ist. Die Mode niedrigster Ordnung ist TEM00, und die Energie im Spot ist gaußförmig verteilt. Dieser Modus ist in der Lage, den Strahl auf eine theoretische Mindestgröße zu fokussieren, z. B. einige Mikrometer im Durchmesser, was zu einer hoch konzentrierten Energiedichte führt. Der Lasermodus ist in der Abbildung dargestellt.

Im Gegensatz dazu haben Strahlen hoher Ordnung oder Multimode-Strahlen eine breitere Energieverteilung, was zu einem größeren fokussierten Lichtpunkt mit geringerer Energiedichte führt. Die Verwendung dieser Art von Strahlen zum Schneiden ist wie das Schneiden mit einem stumpfen Messer.

Abb.2 Muster der Strahlenergieverteilung

Die Qualität des Laserschneidens hängt direkt mit dem Modus des Strahls zusammen. Je niedriger der Modus, desto kleiner der Lichtfleck, desto höher die Leistungs- und Energiedichte und desto besser die Schneidleistung.

Beim Schneiden von kohlenstoffarmem Stahl beispielsweise schneidet ein TEM00-Strahl 10% schneller und erzeugt eine Oberfläche mit einer geringeren Rauheit (10μm weniger Rz) im Vergleich zu einem TEM01-Strahl. Bei optimalen Schnittparametern kann die Rauheit der Schnittfläche bis zu 0,8 μm betragen.

Daher ist für ZerspanungDer TEM00-Mode-Laser wird häufig eingesetzt, um höhere Schnittgeschwindigkeiten und eine bessere Schnittqualität zu erzielen.

Die Größe der Laserleistung wirkt sich direkt auf die Dicke der Stahlplatte aus, die geschnitten werden kann. Je höher die Energie, desto dicker ist das Material, das geschnitten werden kann.

Außerdem beeinflusst sie die Maßgenauigkeit des Werkstücks, die Breite des Schnitts, die Rauheit der Schnittfläche und die Breite der Wärmeeinflusszone.

Die Leistungsdichte (P0, gemessen in W/cm²) und die Energiedichte (E0, gemessen in J/cm²) des Lasers, die während des Prozesses auf das Werkstück einwirken. Laserschneidverfahren haben einen erheblichen Einfluss auf den Laserschneidprozess.

Mit zunehmender Laserleistungsdichte nimmt die Rauheit ab. Wenn die Leistungsdichte (P0) jedoch einen bestimmten Wert erreicht (ca. 3 x 106 W/cm²), nimmt die Rauheit (Rz) nicht mehr ab.

Je größer die Laserleistung ist, desto dicker kann das Material geschnitten werden. Allerdings ist die maximale Dicke, die bei gleicher Laserleistung geschnitten werden kann, für verschiedene Materialien unterschiedlich.

Tabelle 1 zeigt die maximale Dicke für CO2-Laserschneiden von verschiedenen Metallen bei unterschiedlichen Laserleistungen.

Tabelle 1 Laserleistung und maximale Schnittdicke des Metalls

| CO2-Laser | Maximale Schnittdicke /mm | ||||

|---|---|---|---|---|---|

| Leistung/W | Baustahl | Rostfreier Stahl | Aluminium-Legierung | Kupfer | Messing |

| 1500 | 12 | 9 | 3 | 1 | 2 |

| 1500 | 12 | - | 6 | 3 | 4 |

| 3000 | 22 | 12 | - | 5 | 5 |

| 4000 | 25 | 14 | 10 | 5 | 8 |

Bei einem Lasergenerator mit kontinuierlicher Wellenleistung haben die Größe und der Modus der Laserleistung einen erheblichen Einfluss auf die Schnittqualität. In der Praxis wird die maximale Leistung oft eingestellt, um die schnellste Schneidgeschwindigkeit zu erreichen, die Produktionseffizienz zu erhöhen oder dickere Materialien zu schneiden. Theoretisch gilt: Je größer die Leistung, desto besser.

In Anbetracht der Kosten des Lasergenerators sollte die Ausgangsleistung jedoch nur in der Nähe der maximalen Ausgangsleistung der Schneidmaschine eingestellt werden. Die folgende Abbildung veranschaulicht die Probleme, die beim Schneiden von Blechen aus kohlenstoffarmem Stahl mit unzureichender Laserleistung auftreten, z. B. nicht schneidend durch (a), wobei im unteren Teil viel Schlacke anfällt (b) und ein grober Schnitt entsteht (c).

Abb.3 Einfluss der Laserleistung auf die Schnittqualität von kohlenstoffarmem Stahl

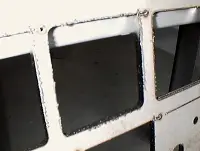

Die Schnittgeschwindigkeit spielt eine wichtige Rolle bei der Bestimmung der Qualität des Schnitts auf einem rostfreien Material. Stahlplatte. Die optimale Schnittgeschwindigkeit sorgt für eine glatte Schnittfläche und vermeidet Schlacke am Boden.

Eine zu hohe Schnittgeschwindigkeit kann dazu führen, dass die Stahlplatte nicht vollständig durchgeschnitten wird, was zu Funkenbildung und Schlacke auf der unteren Hälfte führt und sogar die Linse beschädigt. Dies geschieht, weil die hohe Schnittgeschwindigkeit die Energie pro Flächeneinheit verringert und das Metall nicht vollständig geschmolzen wird.

Umgekehrt kann eine zu langsame Schnittgeschwindigkeit zu übermäßigem Schmelzen, einer breiteren Schnittnaht, einer vergrößerten Wärmeeinflusszone und sogar zum Verbrennen des Werkstücks führen. Dies liegt daran, dass die langsames Schneiden Durch die hohe Geschwindigkeit staut sich die Energie an der Schneidkante, wodurch sich der Spalt verbreitert, das geschmolzene Metall nicht schnell abfließen kann und sich Schlacke an der Unterseite der Stahlplatte bildet.

Diese Mängel sind in Abbildung 4 dargestellt.

Abb. 4 Der Einfluss der Schnittgeschwindigkeit auf die Schnittqualität

Die Schneidgeschwindigkeit und die Ausgangsleistung des Lasers haben einen direkten Einfluss auf den Wärmeeintrag in das Werkstück. Das bedeutet, dass die Beziehung zwischen Änderungen der Eingangswärme und der Bearbeitungsqualität aufgrund von Änderungen der Schneidgeschwindigkeit dieselbe ist wie die zwischen Änderungen der Ausgangsleistung und der Bearbeitungsqualität.

Wenn die Bearbeitungsbedingungen angepasst werden, wird in der Regel nur eine Seite (entweder die Ausgangsleistung oder die Schnittgeschwindigkeit) geändert, um die Bearbeitungsqualität zu verändern, anstatt beide gleichzeitig zu ändern.

Auch die Art (Form) der Düse und die Höhe der Düse (der Abstand zwischen dem Düsenaustritt und der Oberfläche des Werkstücks) können sich auf die Qualität des Schnitts auswirken.

Steuern Sie die Gasdiffusionsfläche, um die Schnittqualität zu kontrollieren.

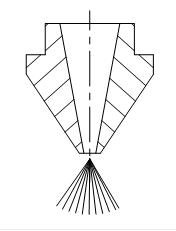

Abb.5 Gasaustritt aus der Düse

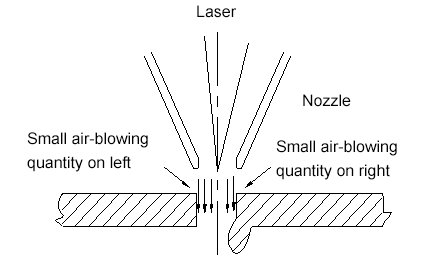

Die Koaxialität zwischen der Mitte des Düsenaustrittslochs und dem Laserstrahl ist ein entscheidender Faktor, der die Schnittqualität beeinflusst. Die Auswirkung wird mit zunehmender Dicke des Werkstücks größer. Wenn sich die Düse verformt oder schmilzt, wirkt sich dies direkt auf die Koaxialität aus. Die Form und die Maßgenauigkeit der Düse stellen hohe Anforderungen, daher ist es wichtig, auf die Düse zu achten und Kollisionen zu vermeiden, die zu Verformungen führen können. Wenn sich die Schnittbedingungen aufgrund einer beschädigten Düse ändern, ist es ratsam, sie durch eine neue zu ersetzen.

Wenn die Düse und der Laser nicht koaxial sind, kann die Schnittqualität wie folgt beeinträchtigt werden:

a) Auswirkungen auf den Schnittbereich

Wie in der Abbildung dargestellt, kann das Hilfsgas, wenn es ungleichmäßig aus der Düse geblasen wird, auf der einen Seite schmelzen und auf der anderen Seite nicht schmelzen. Beim Schneiden von dünnen Blechen unter 3 mm hat dies nur begrenzte Auswirkungen, aber beim Schneiden von Blechen mit einer Dicke von mehr als 3 mm kann der Effekt erheblich sein und dazu führen, dass das Blech nicht durchgeschnitten wird.

Abb. 6 Der Einfluss des Koaxialgrades auf den Schnittbereich

b) Auswirkungen auf den scharfen Winkel

Wenn das Werkstück einen scharfen oder kleinen Winkel hat, ist es anfälliger für ein Überschmelzen und dicke Platten können möglicherweise nicht geschnitten werden.

c) Auswirkungen auf die Perforation

Die Perforation kann instabil und schwer zu kontrollieren sein, insbesondere bei dicken Blechen, was zu einem Überschmelzen führen kann, und der Zustand der Penetration kann schwer zu kontrollieren sein. Bei dünnen Blechen hat dies kaum Auswirkungen.

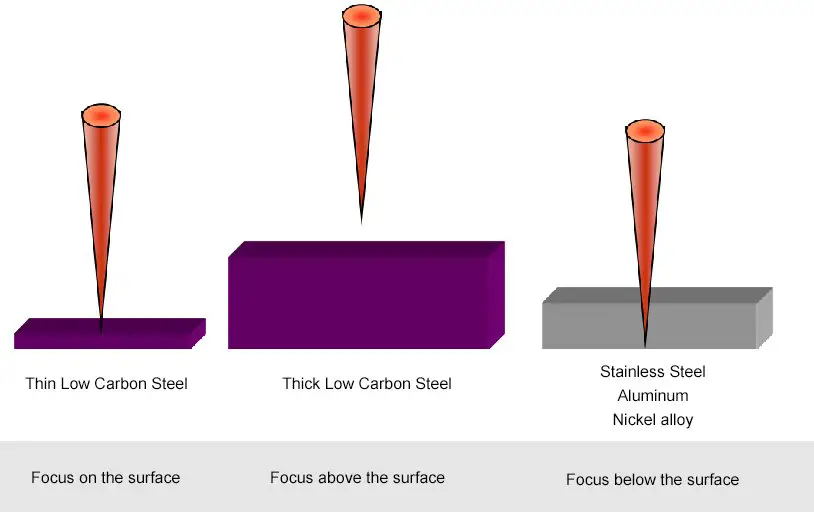

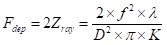

Die Fokusposition bezieht sich auf den Abstand zwischen dem Fokuspunkt und der Oberfläche des Werkstücks, wobei Werte als positiv gelten, wenn der Fokuspunkt über der Oberfläche liegt, und als negativ, wenn er darunter liegt.

Abb.7 Brennpunktposition

Die Fokusposition spielt eine entscheidende Rolle bei der Bestimmung der Breite des Einschnitts, der Neigung, der Rauheit der Schnittfläche und der Menge der Schlackenanhaftung. Die Fokusposition wirkt sich auf den Strahldurchmesser und die Fokustiefe des bearbeiteten Objekts aus, wodurch sich die Form der Nut und der Fluss des Bearbeitungsgases und des geschmolzenen Metalls ändern. Um einen schmalen Spalt zu erzeugen, ist es wichtig, den Brennfleckdurchmesser (d) zu minimieren, der proportional zu 4/πd^2 und der Brennweite der Linse ist. Eine geringere Fokustiefe ergibt ein kleineres d.

Beim Schneiden können jedoch Spritzer entstehen, und die Linse kann leicht beschädigt werden, wenn sie sich zu nahe am Werkstück befindet. Daher liegt die in der industriellen Anwendung des Hochleistungslaserschneidens weit verbreitete Brennweite zwischen 127 mm (5 Zoll) und 190 mm (7,5 Zoll), wobei der tatsächliche Brennfleckdurchmesser zwischen 0,1 und 0,4 mm liegt. Um optimale Ergebnisse zu erzielen, ist es wichtig, die Brennpunktposition zu kontrollieren.

Grundsätzlich werden Faktoren wie Schnittqualität und Schnittgeschwindigkeit berücksichtigt:

Die Länge des optischen Weges ist unterschiedlich, wenn das proximale und das distale Ende mit einer Flugbahnschneidemaschine geschnitten werden, was zu einem Unterschied in der Größe des Strahls vor der Fokussierung führt.

Je größer der Durchmesser des einfallenden Strahls ist, desto kleiner ist der Brennfleck.

Um die Änderung der Brennfleckgröße aufgrund von Änderungen der Größe des Strahls vor der Fokussierung zu minimieren, kann ein System zur Kompensation des optischen Wegs installiert werden, das für gleichbleibende optische Wege am proximalen und distalen Ende sorgt.

In Abbildung 8 ist zu sehen, wie der Laserstrahl durch die Fokussierlinse läuft.

Abb.8 Der Brennpunkt eines Strahls, der die Linse durchläuft

Der Punktdurchmesser wird nach der folgenden Formel berechnet:

(2)

Darunter:

Darüber hinaus ist die Schärfentiefe ein weiterer Faktor, der die Qualität des Schnitts beeinflusst. Ihre Berechnungsformel lautet wie folgt:

(3)

Aus der obigen Analyse geht hervor, dass die Schnittfläche umso glatter ist, je näher die Fokusposition an der Mitte des Stahlblechs liegt und je weniger Schlacke vorhanden ist. Die Wahl der Fokusposition spielt eine entscheidende Rolle bei der Bestimmung der Qualität des Schneidens von rostfreien Stahlplatten.

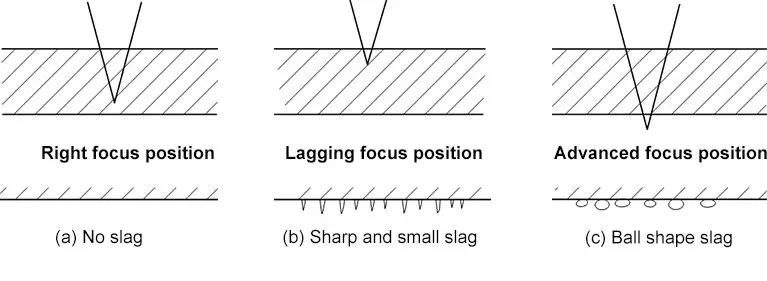

Bei geeigneter Brennpunktlage wird das zu schneidende Material geschmolzen und das Material entlang der Kante nicht geschmolzen, was zu einer sauberen, nicht klebenden Schnittnaht führt, wie in Abbildung (a) dargestellt.

Wenn sich die Brennpunktposition verzögert, wird die Energiemenge, die von der Schneidstoff pro Flächeneinheit abnimmt, wodurch die Schneidenergie schwächer wird und das Material nicht vollständig schmilzt und vom Hilfsgas weggeblasen wird. Dies führt dazu, dass das teilweise geschmolzene Material an der Oberfläche der Schneidplatte haften bleibt und einen scharfen, kurzen Schlackenschwanz bildet, wie in Abbildung (b) dargestellt.

Wenn der Brennpunkt nach vorne verlagert wird, wird die durchschnittliche Energie, die von der Schneidstoff pro Flächeneinheit zunimmt, wodurch sowohl das zu schneidende Material als auch das Material entlang der Kante schmilzt und in flüssiger Form fließt. In diesem Fall bildet das geschmolzene Material aufgrund des konstanten Drucks und der konstanten Schnittgeschwindigkeit eine kugelförmige Form und haftet an der Oberfläche des Materials, wie in Abbildung (c) dargestellt.

Daher kann die Fokusposition durch Beobachtung der Schlackenform während des Schneidvorgangs angepasst werden, um die Schnittqualität zu gewährleisten.

Abb.9 Der Einfluss der Fokusposition auf die Schlacke

Abb.10 Der Einfluss verschiedener Fokuspositionen auf die Schnittqualität

In der Praxis wird beim Schneiden von Edelstahlblechen mit einem Laserschneider die Fokusposition auf oder innerhalb der Oberfläche des Materials gewählt. Dies geschieht, um die Fließfähigkeit des Schneidgases und des geschmolzenen Materials zu erhöhen und die Schnittqualität durch Vergrößerung der glatten Oberfläche zu verbessern. Die Fokusposition hängt von der Dicke des Stahlblechs ab und muss durch Versuche ermittelt werden.

Auch die Wahl des Hilfsgases (Art und Druck) spielt eine wichtige Rolle bei der Bestimmung der Schnittqualität. Die Gasart, der Luftdruck, der Düsendurchmesser und die geometrische Struktur können die Kantenrauheit und die Gratbildung beeinflussen. Der Gasverbrauch wird durch den Düsendurchmesser und den Luftdruck bestimmt, wobei der niedrige Druck unter 0,5 MPa und der hohe Druck über 2 MPa liegt. Der koaxiale Ausstoß des Hilfsgases und des Laserstrahls schützt die Fokussierlinse vor Verunreinigungen und entfernt Schlacke aus dem Schneidbereich. Zu den üblicherweise für das Laserschneiden verwendeten Gasen gehören Sauerstoff, Stickstoff und Luft, wobei verschiedene Schneidmaterialien unterschiedliche Hilfsgase erfordern.

Sauerstoff als Hilfsgas wird vor allem zum Schneiden von Kohlenstoffstahl, rostfreiem Stahl und stark reflektierenden Materialien durch Gewindeschneiden und Hochgeschwindigkeitsschneiden sowie zum Oxidationsschneiden verwendet. Die Website Verwendung von Laserschneidmaschinen die durch die Oxidationsreaktion erzeugte Wärme für ein effizientes Schneiden, führt aber auch zur Bildung einer Oxidschicht auf der Schneidoberfläche.

Stickstoff wird hauptsächlich zum Schneiden von Edelstahlblechen ohne Oxidation verwendet und verzinktes Blech ohne Schlacke.

Luft wird hauptsächlich zum Schneiden von Aluminium und verzinktem Stahl ohne Schlacke sowie zum Schneiden von gewöhnlichen Nichtmetallen verwendet.

Der Hilfsgasdruck ist abhängig von der Art des verwendeten Gases, dem Schneidmaterial, der Blechdicke und der Form der Laserleistung (kontinuierliche Welle/gepulst). Der Druck des Hilfsgases beeinflusst das Anhaften von Schlacke, die Qualität der Schnittfläche und die Größe der Wärmeeinflusszone.

Der Luftdruck am Düsenausgang während der Verarbeitung ist in der folgenden Tabelle dargestellt:

Tabelle 2 Der Zusammenhang zwischen dem Schneidprozess und dem Hilfsgasdruck

| Anzapfen | Bleche O2-Schneiden | Schneiden dicker Kohlenstoffplatten O2 | Schneiden von rostfreiem Stahl N2 | Aluminium Luftschneiden | Schneiden der Oberfläche des Acrylharznetzes |

|---|---|---|---|---|---|

| (MPa) | (MPa) | (MPa) | (MPa) | (MPa) | (MPa) |

| 0.02-0.05 | 0.1-0.3 | 0.05-0.1 | 0.6-1.5 | 0.6-1.0 | <0.01 |

Unter der Voraussetzung, dass die Art des Hilfsgases bestimmt wird, ist die Größe des Gasdrucks ein äußerst wichtiger Faktor.

Wenn der Hilfsgasdruck zu hoch ist, bildet sich auf der Oberfläche des Werkstücks ein Wirbel, der die Fähigkeit des Luftstroms, das geschmolzene Material abzutransportieren, schwächt, so dass die Schnittfläche rauer wird und sich der Spalt erweitert.

Wenn der Hilfsgasdruck zu niedrig ist, wird das geschmolzene Material des Einschnitts nicht weggeblasen, was zur Bildung von Schlacke auf der Rückseite des geschnittenen Materials führt.

Daher gibt es einen optimalen Wert für den Hilfsgasdruck. Ein hoher Gasdruck ist erforderlich, wenn dünne Materialien mit hoher Geschwindigkeit geschnitten werden, um zu verhindern, dass sich auf der Rückseite des Einschnitts Schlacke bildet. Umgekehrt sollte der Gasdruck entsprechend reduziert werden, wenn die Materialdicke zunimmt oder die Schnittgeschwindigkeit sich verlangsamt.

Zum Beispiel, wenn Laserschneiden von rostfreiem Stahl Durch den Einsatz von Hilfsgas werden die umliegenden Bereiche der Schneidnaht gekühlt, wodurch die hitzebeeinflusste Zone verkleinert und Linsenschäden durch die Hitze verhindert werden.

Außerdem wird durch die Verwendung von Stickstoff als Hilfsgas die Fließfähigkeit des geschmolzenen Metalls verbessert.

Siehe auch:

Bei der eigentlichen Bearbeitung, Bearbeitungsfehler kann durch ungeeignete Prozessparameter verursacht werden.

Aufgrund der jahrzehntelangen Erfahrung mit dem Laserschneidprozess ist es wichtig, die Gegenmaßnahmen für Schneidfehler zusammenzufassen, um die tatsächliche Produktion zu steuern. Im Anhang finden Sie weitere Informationen.

Siehe auch:

| Defekte | Mögliche Gründe | Lösung |

|---|---|---|

Die Traktionslinie am Boden hat einen großen Versatz. Der Grat an der Unterseite ist ähnlich wie die Schlacke | Zu schnelle Vorschubgeschwindigkeit Niedrige LaserleistungNiedrige LaserleistungHohe Fokusposition | Vorschubgeschwindigkeit verringern Erhöhte LaserleistungErhöhen Sie den DruckSenken Sie die Fokusposition |

Der Grat an der Unterseite ist ähnlich wie die Schlacke, die tropfenförmig ist und sich leicht entfernen lässt. | Zu hohe Vorschubgeschwindigkeit | Reduzieren Sie die Vorschubgeschwindigkeit. |

| Niedriger Luftdruck | Erhöhen Sie den Druck | |

| Hohe Fokusposition. | Senken Sie die Fokusposition | |

Die Metallgrate können entfernt werden als einen Block. | Zu hohe Brennpunktposition | Senken Sie die Fokusposition |

Die Metallgrate an der Unterseite sind schwer zu entfernen.  | Zu hohe Vorschubgeschwindigkeit | Reduzieren Sie die Vorschubgeschwindigkeit. |

| Niedriger Luftdruck | Erhöhen Sie den Druck | |

| Gas ist nicht rein | Reineres Gas verwenden | |

| Zu hohe Brennpunktposition | Senken Sie die Fokusposition | |

Nur auf einer Seite ist ein Grat vorhanden.  | Die Düse ist nicht zentriert; | Zentrieren Sie die Düse; |

| Die Düse ist defekt. | Tauschen Sie die Düse aus. | |

Das Material wird von oben ausgestoßen.  | Die Leistung ist zu gering; | Halten Sie den Schnitt sofort an, um zu verhindern, dass Spritzwasser in die Linse spritzt. Erhöhen Sie dann die Leistung und reduzieren Sie den Vorschub. |

| Zu hohe Vorschubgeschwindigkeit. | ||

Zwei Seiten sind gut und zwei Seiten sind schlecht für den Böschungsschnitt.  | Der polarisierende Reflektor ist nicht geeignet und der Einbau ist falsch. Oder der defekte polarisierende Reflektor ist in der Position der Ablenklinse installiert. | Prüfen Sie den polarisierten Reflektor |

| Ablenkungslinse prüfen | ||

Blaues Plasma, nicht durch das Werkstück schneiden. | Stellen Sie das Schneiden sofort ein, um zu verhindern, dass Schlacke in die Linse spritzt. | |

| Prozessgasfehler(N2) | Verwenden Sie O2 als Prozessgas. | |

| Zu hohe Vorschubgeschwindigkeit | Vorschubgeschwindigkeit reduzieren | |

| Die Leistung ist zu gering; | Erhöhen Sie die Leistung | |

Die Schnittfläche ist nicht präzise.  | Der Luftdruck ist zu hoch | Reduzieren Sie den Druck |

| Die Düse ist beschädigt | Die Düse austauschen | |

| Der Düsendurchmesser ist zu groß | Installieren Sie die entsprechende Düse | |

| Das Material ist nicht gut | Verwenden Sie ein glattes, homogenes Material. | |

| Ohne Grat ist die Traktionslinie geneigt. Die Der Einschnitt wird nach unten hin schmaler.  | Die Vorschubgeschwindigkeit ist zu hoch. | Verringern Sie den Vorschub. |

Krater erzeugen  | Der Luftdruck ist zu hoch | Reduzieren Sie den Druck |

| Die Vorschubgeschwindigkeit ist zu gering. | Vorschubgeschwindigkeit erhöhen. | |

| Der Fokus ist zu hoch | Reduzieren Sie den Fokus | |

| Die Oberfläche der Platte ist verrostet. | Verwenden Sie hochwertigere Materialien. | |

| Das Werkstück ist überhitzt. | ||

| Das Material ist nicht rein | ||

Sehr grob geschnittene Oberflächen.  | Der Fokus ist zu hoch | Reduzieren Sie den Fokus |

| Der Luftdruck ist zu hoch | Reduzieren Sie den Druck | |

| Die Vorschubgeschwindigkeit ist zu gering. | Vorschubgeschwindigkeit erhöhen. | |

| Das Material ist zu heiß | Material zur Kühlung |

| Defekte | Mögliche Gründe | Lösungen |

|---|---|---|

Erzeugen Sie einen tropfenförmigen, kleinen, regelmäßigen Grat. | Der Fokus ist zu niedrig | Erhöhen Sie den Fokus |

| Die Vorschubgeschwindigkeit ist zu hoch. | Verringern Sie den Vorschub. | |

Auf beiden Seiten entstehen lange, unregelmäßige, fadenförmige Grate, die die Oberfläche großer Platten verfärben.  | Die Vorschubgeschwindigkeit ist zu gering. | Vorschubgeschwindigkeit erhöhen. |

| Der Fokus ist zu hoch | Reduzieren Sie den Fokus | |

| Der Luftdruck ist zu niedrig | Erhöhen Sie den Druck | |

| Das Material ist zu heiß | Material zur Kühlung | |

Langer unregelmäßiger Grat an der Schneidkante.  | Die Düse nicht zentrieren | Zentrieren Sie die Düse |

| Der Fokus ist zu hoch | Reduzieren Sie den Fokus | |

| Der Luftdruck ist zu niedrig | Erhöhen Sie den Druck | |

| Die Geschwindigkeit ist zu niedrig | Geschwindigkeit erhöhen | |

| Die Schnittkanten sind gelb. | Stickstoff enthält Sauerstoffverunreinigungen. | Verwenden Sie guten Stickstoff. |

Plasma auf einem geraden Querschnitt hergestellt wird.  | Die Vorschubgeschwindigkeit ist zu hoch. | Hören Sie sofort mit dem Schneiden auf, damit keine Spritzer in die Linse gelangen. |

| Die Leistung ist zu gering | Verringern Sie den Vorschub. | |

| Der Fokus ist zu niedrig | Erhöhen Sie die Leistung | |

| Erhöhen Sie den Fokus | ||

| Die Strahlausbreitung | Die Vorschubgeschwindigkeit ist zu hoch. | Verringern Sie den Vorschub. |

| Die Leistung ist zu gering | Erhöhen Sie die Leistung | |

| Der Fokus ist zu niedrig | Erhöhen Sie den Fokus | |

| Um die Ecke wird Plasma erzeugt. | Die Winkeltoleranz ist zu hoch. | Verringern Sie die Winkeltoleranz. |

| Die Modulation ist zu hoch | Reduzieren Sie die Modulation oder Beschleunigung. | |

| Die Beschleunigung ist zu hoch | ||

| Der Strahl divergiert zu Beginn. | Die Beschleunigung ist zu hoch | Geringere Beschleunigung |

| Der Fokus ist zu niedrig | Erhöhen Sie den Fokus | |

| Das geschmolzene Material entlud sich nicht. | Ein rundes Loch stechen | |

| Der Einschnitt ist rau | Die Düse ist beschädigt. | Die Düse austauschen |

| Das Objektiv ist verschmutzt | Reinigen Sie das Objektiv und tauschen Sie es gegebenenfalls aus. | |

Das Material wird aus den oben genannten Bereichen ausgestoßen. | Die Leistung ist zu gering | Hören Sie sofort mit dem Schneiden auf, damit keine Spritzer in die Linse gelangen. |

| Die Vorschubgeschwindigkeit ist zu hoch. | Erhöhen Sie die Leistung | |

| Der Luftdruck ist zu hoch | Verringern Sie den Vorschub. | |

| Reduzieren Sie den Druck |

| Defekte | Möglicher Grund | Lösung |

|---|---|---|

Auf beiden Seiten entstehen lange, unregelmäßige, fadenförmige Grate, die schwer zu entfernen sind. | Der Fokus ist zu hoch | Reduzieren Sie den Fokus |

| Der Luftdruck ist zu niedrig | Erhöhen Sie den Druck | |

| Die Vorschubgeschwindigkeit ist zu gering. | Erhöhen Sie die Vorschubgeschwindigkeit. | |

Auf beiden Seiten entstehen lange, unregelmäßige Grate, die von Hand entfernt werden können. | Die Vorschubgeschwindigkeit ist zu gering. | Erhöhen Sie die Vorschubgeschwindigkeit. |

| Der Einschnitt ist rau | Der Düsendurchmesser ist zu groß. | Setzen Sie die entsprechende Düse ein. |

| Die Düse ist beschädigt. | Die Düse austauschen | |

| Der Luftdruck ist zu hoch | Reduzieren Sie den Druck | |

Die kleinen regulären Grate sind schwer zu entfernen.  | Der Fokus ist zu niedrig | Erhöhen Sie den Fokus |

| Die Vorschubgeschwindigkeit ist zu hoch. | Verringern Sie den Vorschub. | |

| Das Plasma wird in einem geraden Querschnitt erzeugt. | Die Vorschubgeschwindigkeit ist zu hoch. | Verringern Sie den Vorschub. |

| Der Fokus ist zu niedrig | Erhöhen Sie den Fokus | |

| Die Strahlausbreitung | Die Vorschubgeschwindigkeit ist zu hoch. | Verringern Sie den Vorschub. |

| Um die Ecke wird Plasma erzeugt. | Die Winkeltoleranz ist zu hoch. | Verringern Sie die Winkeltoleranz. |

| Die Modulation ist zu hoch | Reduzieren Sie die Modulation oder Beschleunigung. | |

| Die Beschleunigung ist zu hoch | ||

| Der Strahl divergiert zu Beginn. | Die Anfluggeschwindigkeit ist zu hoch | Reduzierte Anfluggeschwindigkeit |

| Der Fokus ist zu niedrig | Erhöhen Sie den Fokus | |

| Der Einschnitt ist rau | Die Düse ist beschädigt. | Die Düse austauschen |

Das Material wird aus den oben genannten Bereichen ausgestoßen. | Die Leistung ist zu gering | Hören Sie sofort mit dem Schneiden auf, damit keine Spritzer in die Linse gelangen. |

| Die Vorschubgeschwindigkeit ist zu hoch. | Erhöhen Sie die Leistung | |

| Verringern Sie den Vorschub. |

| Defekte | Möglicher Grund | Lösung |

|---|---|---|

| Zu hohe Geschwindigkeit | Verringern Sie die Geschwindigkeit |

| Der Fokus ist zu niedrig | Erhöhen Sie die Leistung | |

| Die Leistung ist zu gering | ||

| Die Mitte ist nicht richtig | Inspektionszentrum |

| Das Loch in der Düse ist nicht glatt und rund. | Status der Düse prüfen | |

| Der Lichtweg ist nicht gerade | Überprüfen Sie den Lichtweg | |

| Der Fokus ist zu niedrig | Heben Sie den Fokus jedes Mal um 0,1-0,2 mm an. |

| Niedriger Stickstoffdruck | Stickstoffdruck erhöhen |

| Der Fokus ist zu hoch | Verringern Sie die Schärfe, jedes Mal um 0,1-0,2 mm. |

| Zu hohe Schnittgeschwindigkeit | Die Schnittgeschwindigkeit verringert sich jedes Mal um 50-200 mm/min. |

| Der Fokus ist zu niedrig | Der Fokus wird jedes Mal um 0,1-0,2 mm erhöht. |

| Stickstoff ist nicht rein | Überprüfen Sie die Reinheit des Stickstoffs. |

| In der Luftleitung befindet sich Sauerstoff oder Luft. | Erhöhen Sie die Verzögerung für die Reinigung der Luftleitung. | |

| Gasweg prüfen (keine Leckage) |

| Defekte | Möglicher Grund | Lösung |

|---|---|---|

| Die Mitte des Objektivs ist nicht richtig. | Objektivmitte prüfen |

| Das Düsenloch ist verstopft oder unrund. | Zustand der Düse prüfen | |

| Der Lichtweg ist nicht gerade | Überprüfen Sie den Lichtweg und treffen Sie das Ziel erneut. | |

| Die Länge der Einleitungszeile oder der Einleitung ist falsch. | Korrigieren Sie die Einleitungsmethode und die Länge der Einleitung. |

| Linear falsch | Überprüfen Sie den Leitungstyp | |

| Die Perforationszeit ist zu lang. | Die Perforationszeit beträgt weniger als 2 Sekunden. | |

| Beim Schneiden gibt es zu viel Hitze. | Verringern Sie die Einschaltdauer jedes Mal um 2-3%. | |

| Der Druck ist zu hoch | Verringern Sie den Druck schrittweise um 0,1 bar. |

| Der Fokus ist zu hoch | Verringern Sie die Leistung | |

| Die Leistung ist zu hoch | Prüfen Sie die Schärfe des Objektivs. | |

| Das Material ist nicht gut | ||

| Geringe Leistung | Erhöhen Sie die Leistung |

| Hohe Geschwindigkeit | Verringern Sie die Geschwindigkeit | |

| Der Niederdruck | Erhöhen Sie den Druck | |

| Die Geschwindigkeit ist zu hoch | Geschwindigkeit reduzieren |

| Geringe Leistung | Erhöhen Sie das Tastverhältnis jedes Mal um 5-10%. | |

| Der Druck ist zu niedrig | Leistung hinzufügen, jedes Mal 100 W. | |

| Erhöhen Sie den Druck allmählich, jedes Mal um 0,1-0,2 bar. | ||

| Zu viel lokale Wärme | Ändern Sie die Schnittreihenfolge |

| Materielles Problem | Ändern Sie das Material | |

| Der Druck ist zu hoch | Reduzieren Sie den Druck jedes Mal um 0,1-0,2 bar. |

| Die Geschwindigkeit ist zu hoch | Verringern Sie die Geschwindigkeit | |

| Der Fokus ist zu niedrig | Erhöhen Sie den Fokus, 0,1-0,2 mm pro Schritt. |

| Der Druck ist zu niedrig | Erhöhen Sie den Druck, 0,1-0,2 bar pro Schritt. |