Wie viel wissen Sie wirklich über die Laserschneidtechnik? Dieses Quiz mit neun Fragen stellt Ihr Verständnis der wichtigsten Konzepte und Techniken auf die Probe, von der Dynamik des fliegenden Lichtweges bis hin zu den Feinheiten der verschiedenen Schneidmethoden wie Schmelzen und Verdampfen. Am Ende haben Sie ein besseres Verständnis dafür, wie Laserschneidmaschinen funktionieren und welche Sicherheitsvorkehrungen für ihren Betrieb erforderlich sind. Tauchen Sie ein und testen Sie Ihr Wissen, um herauszufinden, ob Sie mit dieser Spitzentechnologie auf dem Laufenden sind.

Um die Stabilität des Ausgangs zu gewährleisten, ist der Lasergenerator im Allgemeinen fest installiert, was zu einer relativ festen Laserübertragungsrichtung führt. Um jedoch verschiedenen Anforderungen gerecht zu werden, werden häufig Mittel zur Änderung der Laserübertragungsrichtung eingesetzt, wodurch die Laserübertragung dynamisch wird.

Gängige Methoden sind die Verwendung von Reflektoren und optischen Fasern.

Die Lichtquelle bleibt stationär, während sich der Reflektor und die Fokussierlinse bewegen, so dass eine stabile Leistungsabgabe gewährleistet ist. Das Ergebnis ist ein dynamischer Lichtweg.

Die Schneidetechniken werden im Folgenden dargestellt:

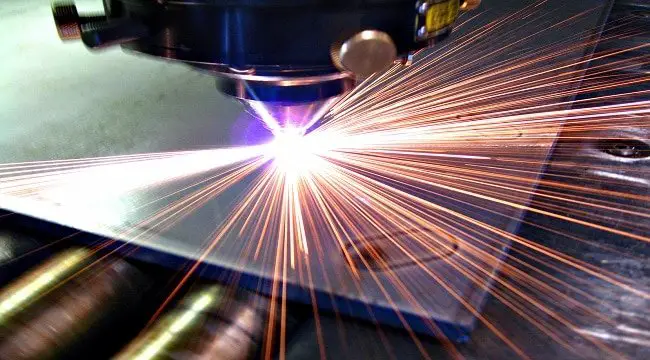

Beim Schmelzschnittverfahren wird eine Platte mit Laserlicht bestrahlt, wodurch Teilbereiche schmelzen und der Schneideffekt erzielt wird, wenn die Laserleistung einen kritischen Wert erreicht.

Beim Verdampfungsschneiden werden Hochleistungslaserstrahlen eingesetzt, um das Material zu erhitzen und die Bildung von Schlackengraten zu verhindern, die durch die Wärmeleitung beim Schmelzen entstehen. Dieser Prozess führt zu einer relativ sauberen Kante, da einige Materialien zu Dampf verdampft werden.

Beim Oxidationsschneiden wird die Wärme, die durch die chemische Reaktion zwischen dem aus der Düse ausgeblasenen Sauerstoff und den Laserstrahlen entsteht, für die Bearbeitung genutzt. Diese Methode eignet sich für spröde Materialien, die durch Hitze leicht beschädigt werden können, da sie mit hoher Geschwindigkeit durch die Laserstrahlen geschnitten werden können.

Dieser Prozess kann jedoch auch zu einem deutlichen Wärmegradienten und einer starken mechanischen Verformung führen, die Risse im Material verursacht. Aus diesem Grund wird das Oxidationsschneiden auch als kontrolliertes Bruchschneiden bezeichnet.

Es gibt:

Autofokus-System-Technologie: Je kleiner die Fokustiefe, desto kleiner der Durchmesser des Laserdirektfokus. Daher ist eine präzise Steuerung des Fokus entscheidend für das Schneiden der Oberfläche von Materialien.

Schneiden und Bohren: Bei jeder Art von spanabhebender Bearbeitungstechnik, mit Ausnahme des Schneidens von der Kante, gibt es eine allgemein bekannte Position, die als "das Messer" auf dem Schneidstoff bezeichnet wird. Diese Position beinhaltet Bohren und anschließendem Schneiden.

Düsendesign und Luftstromtechnologie: Beim Schneiden von Materialien mit einem Laser wird in der Düse ein Luftstrom erzeugt, in der Regel mit "Luft", "Stickstoff" oder "Sauerstoff". Dies verbessert nicht nur die Schneidgeschwindigkeit und das Erscheinungsbild, sondern hilft auch, Schlacke zu entfernen, wodurch zwei Ziele mit einer Aktion erreicht werden.

Meiner Meinung nach gibt es sie:

Da Laserstrahlen für das menschliche Auge unsichtbar sind, ist es wichtig, sie nicht über einen längeren Zeitraum hinweg anzustarren, da dies gefährlich sein kann. Außerdem enthält die Fokussierlinse einer Laserschneidmaschine schädliche Elemente wie ZnSe. Es wird daher empfohlen, häufigen Kontakt zu vermeiden und Altlinsen fachgerecht zu entsorgen, anstatt sie einfach wegzuwerfen.

Es ist sicher, Materialien wie Kohlenstoff zu verarbeiten Stahl oder Eisen bei der Verwendung der Laserschneidmaschine. Wenn jedoch eine große Menge an Aluminiumlegierungen oder anderen Legierungen bearbeitet wird, ist es wichtig, eine Maske zu tragen, um sich vor dem Einatmen des Schneidestaubs zu schützen. Aufgrund der starken Reflexion von AluminiumplattenUm Verletzungen zu vermeiden, wurde der Laserkopf mit einer Schutzvorrichtung versehen.

Im Allgemeinen ist jede Arbeit mit potenziellen Gefahren verbunden, aber das Schadensrisiko kann variieren. Keine Arbeit ist völlig sicher, und das Ausmaß der Gefahr ist oft relativ.

So gilt beispielsweise das Laserschneiden im Vergleich zum Plasma- und Brennschneiden als umweltfreundlicher. Plasmaschneidmaschinen erzeugen eine große Menge Staub, Rauch und helles Licht und erfordern den Einsatz von Entstaubungsanlagen.

Andererseits produzieren Laserschneidmaschinen weniger Staub, strahlen weniger intensives Licht aus und erzeugen nur minimalen Lärm, was sie umweltfreundlicher macht.

Es ist jedoch wichtig zu wissen, dass neue Bediener von Laserschneidmaschinen dazu neigen können, auf den Schneidkopf zu starren, was bei längerer Anwendung zu einer Überanstrengung der Augen und zu Beschwerden führen kann. Um dieses Risiko zu mindern, bieten einige Hersteller Schutzbrillen für den Bediener an.

Außerdem sind Laserschneidmaschinen hochmodern und können ohne menschliches Zutun betrieben werden, so dass die Bediener nicht mehr auf den Schneidkopf starren müssen.

In Bezug auf die Struktur, Laserschneidmaschinen sind in unterteilt:

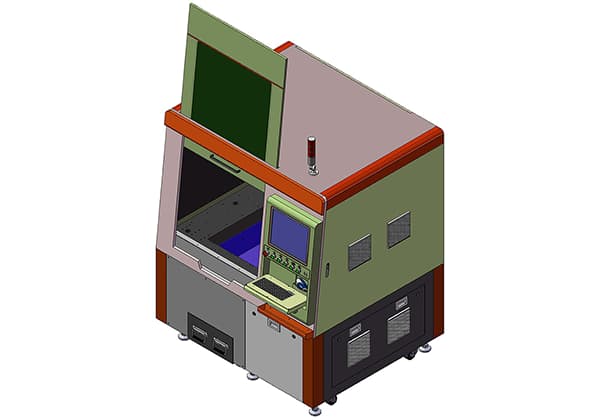

Diese Lasertyp Schneidmaschine zu sehen ist. Der Laser wird auf einer Seite positioniert und durch den externen Lichtweg auf den Laserschneidkopf übertragen, mit einem Bearbeitungsbereich von 1,5 x 3 Metern oder 2 x 4 Metern.

Auf der Grundlage ihrer spezifischen Konstruktion können Tischlaserschneidmaschinen in verschiedene Typen unterteilt werden, darunter Ausleger-, Portal- und Hybridtypen. Diese Maschinen werden hauptsächlich für die Bearbeitung Feinblech und werden in einer Vielzahl von Branchen eingesetzt, darunter medizinische Geräte, Lampenschmuck, Lebensmittelmaschinen und andere, die die Verarbeitung dünner Platten erfordern.

Diese Lasertyp Schneidmaschine verwendet einen Laser, der sich mit dem Betrieb der Maschine mitbewegt, wodurch ein gleichmäßiger Lichtweg gewährleistet wird.

Er hat einen großen Schneidbereich mit einer Breite von 2-6 Metern und einer Länge von Dutzenden von Metern. Sie wird hauptsächlich in der Baumaschinen-, Schiffbau-, Lokomotiv- und anderen Schwerindustrien eingesetzt.

Sie ist für das Schneiden von Blechen mit einer Dicke von 3mm-25mm ausgelegt.

In Bezug auf SchneidstoffSie wird einfach in drei Typen unterteilt:

Die Leistung des Lasers ist sehr groß, von 500 Watt bis 3000 Watt oder höher, die zum Schneiden von Kohlenstoffstahl, Edelstahl, Kupfer, Aluminium, legiertem Stahl und anderen metallischen Materialien verwendet wird

Die Leistung des Lasers ist im Allgemeinen gering und wird hauptsächlich zum Schneiden von Acryl, Leder, Stoffen und anderen nichtmetallische Werkstoffe.

Es gibt vier Punkte:

In den meisten Fällen werden Luft, Sauerstoff oder Stickstoff verwendet. Das Hauptziel besteht darin, Rückstände zu entfernen und ein optimales Schnittergebnis zu erzielen.

Bei der Verwendung von Gasen zur Beseitigung von Metallschlacke kann die Linse geschützt werden, und es wird verhindert, dass die Schlacke die Schnittqualität beeinträchtigt, da sie nicht an der Linse haftet.

Das Schneiden mit Stickstoff führt zu einer glatten Schnittfläche ohne Grate oder Schlacke, was als Feinschneiden bezeichnet werden kann.

Beim Schneiden mit Sauerstoff kann dieser die Verbrennung fördern, mit dem Material reagieren und die Schnittgeschwindigkeit erhöhen.