Haben Sie sich schon einmal gefragt, wie Sie mit dem Laser präzise Schnitte in dicke Edelstahlbleche machen können? Dieser Artikel befasst sich mit den grundlegenden Fehlersuchmethoden und -fertigkeiten, die für eine optimale Laserschneidleistung erforderlich sind. Von der Auswahl der richtigen Düse und der Einstellung der Frequenz bis hin zur Feinabstimmung des Arbeitsverhältnisses und des Fokus lernen Sie Schlüsseltechniken zur Verbesserung der Schnittqualität und Effizienz. Entschlüsseln Sie die Geheimnisse hinter perfekten Laserschnitten und verbessern Sie Ihre Metallbearbeitungsprojekte mit diesen Expertentipps.

Bleche aus rostfreiem Stahl sind ein beliebtes Material bei Anwendern in verschiedenen Branchen. Produkte, die unter Verwendung von Edelstahlblechen hergestellt werden, weisen eine hervorragende Leistung auf und haben eine relativ lange Lebensdauer. Daher werden sie häufig im Maschinenbau, im Bauwesen, bei der Herstellung von Küchengeräten, Schienenfahrzeugen und in anderen Branchen verwendet.

Derzeit entscheiden sich die meisten Hersteller für Laserschneiden wenn es um Bleche aus rostfreiem Stahl geht. Das Schneiden von hochwertigen, dicken Blechen aus rostfreiem Stahl erfordert jedoch bestimmte Fähigkeiten.

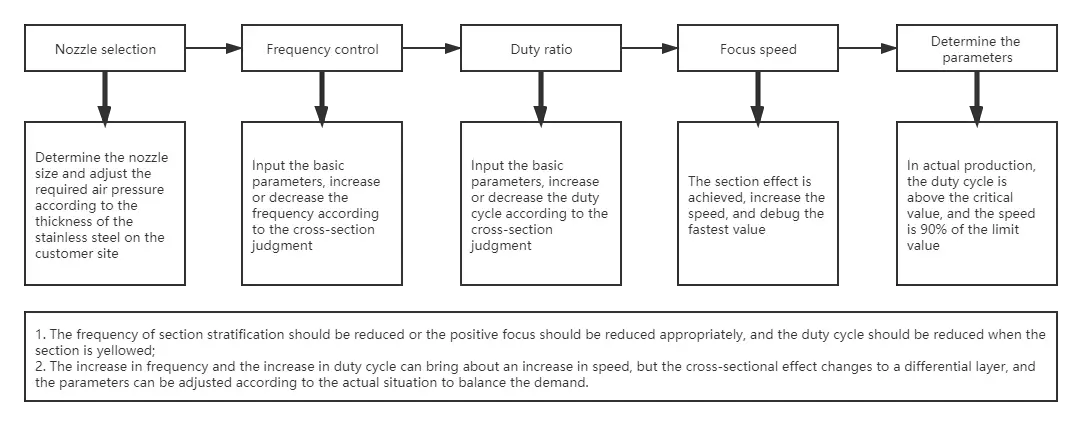

Der Durchmesser der Düse bestimmt die Form des Luftstroms in den Einschnitt, den Bereich der Gasdiffusion und die Gasdurchflussrate. Diese Faktoren können sowohl den Abtrag von geschmolzenem Material als auch die Stabilität des Schneidprozesses beeinflussen.

Ein größerer Luftstrom in den Einschnitt kann zu höheren Geschwindigkeiten führen und in Verbindung mit einer geeigneten Positionierung des Werkstücks im Luftstrom die Fähigkeit des Strahls, geschmolzenes Material zu entfernen, verbessern.

Für dickeren Edelstahl werden ein größerer Düsendurchmesser und ein höherer Luftdruck empfohlen. Es ist darauf zu achten, dass Druck und Durchflussmenge ausgewogen sind, um einen normalen Querschnitt zu erzielen.

Hinweis: Luftdruck bei fester Durchflussrate und verschiedenen Düsengrößen

Beim Schneiden von dickerem rostfreiem Stahl sollte eine größere Düsengröße verwendet werden, zusammen mit einer größeren Proportionalventileinstellung und Durchflussmenge, um den erforderlichen Druck aufrechtzuerhalten und einen normalen Querschnittseffekt zu erzielen.

Um die Schneidwirkung zu gewährleisten und die Düse vor Beschädigungen zu schützen, ist vor dem Schneidprozess ein Koaxialtest erforderlich. Dabei wird die Ausrichtung der Düse und des Laserausgangsstrahls geprüft, um sicherzustellen, dass sie koaxial sind.

Hier ist ein Vorschlag für eine Testmethode: Kleben Sie ein Transparentpapier auf die Endfläche des Düsenauslasses, stellen Sie die Laserausgangsleistung Beobachten Sie beim Stanzen, ob auf dem Transparentpapier ein Mittelloch vorhanden ist und wie die Position des Mittellochs ist, und stellen Sie gleichzeitig die Einstellschraube am Griff der Spiegelkavität ein, bis das mit dem Laser gestanzte Loch auf dem Transparentpapier mit der Mitte der Düse übereinstimmt.

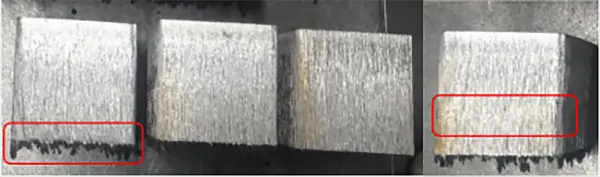

Die Auswirkung der Frequenzänderung auf das Schneiden von rostfreiem Stahl StahlplatteWenn die Frequenz von 500 auf 200 Hz sinkt, wird der Schnittquerschnittseffekt feiner und die Schichtung verbessert sich langsam. Wenn die Frequenz jedoch auf 100 Hz eingestellt wird, kann das Material nicht geschnitten werden und wird zu einem Anti-Blaulicht.

Durch Änderung der Frequenz kann der optimale Frequenzbereich für das Schneiden ermittelt werden.

Um einen optimalen Schnittquerschnitt zu gewährleisten, müssen die Anzahl der Pulse und die Energie der Einzelpulse perfekt aufeinander abgestimmt sein.

| Frequenz | 500 HZ | 400 HZ | 300 HZ | 200 HZ |

| Abgabenquote | 55% | 55% | 55% | 55% |

Wenn Schneiden von rostfreiem Stahl Platten ist es entscheidend, das Tastverhältnis richtig einzustellen. Ein Lastverhältnis von 53% wird als kritischer Wert angesehen. Wird das Tastverhältnis über diesen Wert hinaus verringert, können ungeschnittene Stellen auf der Unterseite erscheinen, der Schnitt kann rau werden und es kann zu Delaminationen kommen. Andererseits kann eine Erhöhung des Tastverhältnisses auf 60% dazu führen, dass die Schnittfläche gelb wird.

| Frequenz | 200 HZ | 200 HZ | 200 HZ | 200 HZ |

| Abgabenquote | 52% | 53% | 55% | 60% |

Die Dicke, das Material und die Qualität des Schnitts können je nach gewähltem Schwerpunkt variieren.

Es ist notwendig, die Schärfe je nach Material und Dicke des zu schneidenden Materials einzustellen.

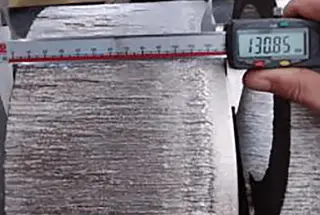

Um den optimalen Schnittfokus schnell zu bestimmen, empfiehlt es sich, den tatsächlichen Nullfokus vor dem Schneiden zu messen und sich dann nur auf die Parameter des Schneidprozesses zu beziehen.

| Frequenz | 200 HZ | 200 HZ | 200 HZ | 200 HZ |

| Abgabenquote | 52% | 53% | 55% | 60% |

Hinweis: Die oben beschriebene Methode dient der Fehlersuche bei den Parametern, aber der spezifische Wert muss auf der Grundlage der Laserleistung und der Blechdicke bestimmt werden.