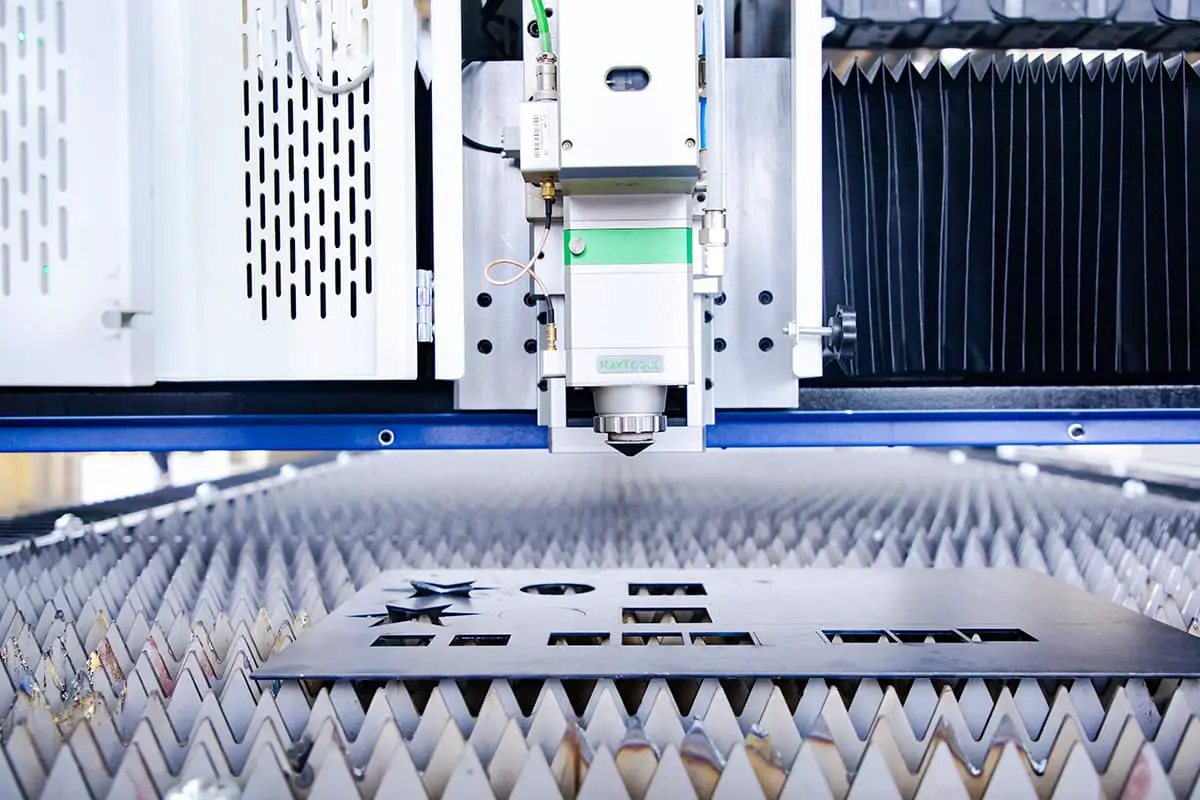

Sind Sie neugierig auf die Möglichkeiten des Laserschneidens? In diesem umfassenden Leitfaden tauchen wir in die Welt der Laserschneidgeschwindigkeiten und -dicken für verschiedene Metalle ein. Unser erfahrener Maschinenbauingenieur führt Sie durch eine detaillierte Tabelle, die wertvolle Einblicke und Vergleiche für verschiedene Laserleistungen und Materialien bietet. Machen Sie sich bereit, Ihr Wissen zu erweitern und das unglaubliche Potenzial der Laserschneidtechnologie zu entdecken!

Laserschneiden ist eine äußerst effiziente und präzise Methode zum Schneiden verschiedener Metalle. Die Schneidgeschwindigkeit und -stärke eines Laserschneiders hängt von mehreren Faktoren ab, darunter die Laserleistung, die Art des Metalls und die Materialstärke. Dieser Artikel enthält eine umfassende Tabelle mit Angaben zu Materialstärke und -geschwindigkeit beim Laserschneiden für Laser mit einer Leistung von 500 bis 30 kW, die Baustahl, Edelstahl und Aluminium abdeckt.

Wichtigste Erkenntnisse

Das folgende Diagramm zeigt die Schneidgeschwindigkeiten (in Metern pro Minute) für Baustahl (Q235A), Edelstahl (201) und Aluminium in verschiedenen Dicken mit Lasern von 500 W bis 12 kW.

Einheit: m/min

| Metalle | 500W | 1000W | 1500 | 2000W | 3000W | 4000W | 6000W | 8000W | 10kW | 12kW | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Dicke | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | Geschwindigkeit | |

| Baustahl (Q235A) | 1 | 7.0-9.0 | 8.0-10 | 15-26 | 24-30 | 30-40 | 33-42 | 35-42 | 35-42 | 35-42 | 35-42 |

| 2 | 3.0-4.5 | 4.0-6.5 | 4.5-7.0 | 4.7-6.0 | 4.8-7.5 | 5.2-8.0 | 6.0-8.0 | 6.2-10 | 7.0-12 | 10-13 | |

| 3 | 1.8-3.0 | 2.4-3.0 | 2.6-4.0 | 3.0-4.8 | 3.3-5.0 | 3.5-5.5 | 3.8-6.5 | 4.0-7.0 | 4.2-7.5 | 4.5-8.0 | |

| 4 | 1.3-1.5 | 2.0-2.4 | 2.5-3.0 | 2.8-3.5 | 3.0-4.2 | 3.1-4.8 | 3.5-5.0 | 3.5-5.5 | 3.5-5.5 | 3.5-5.5 | |

| 5 | 0.9-1.1 | 1.5-2.0 | 2.0-2.5 | 2.2-3.0 | 2.6-3.5 | 2.7-3.6 | 3.3-4.2 | 3.3-4.5 | 3.3-4.5 | 3.3-4.8 | |

| 6 | 0.6-0.9 | 1.4-1.6 | 1.6-2.2 | 1.8-2.6 | 2.3-3.2 | 2.5-3.4 | 2.8-4.0 | 3.0-4.2 | 3.0-4.2 | 3.0-4.2 | |

| 8 | 0.8-1.2 | 1.0-1.4 | 1.2-1.8 | 1.8-2.6 | 2.0-3.0 | 2.2-3.2 | 2.5-3.5 | 2.5-3.5 | 2.5-3.5 | ||

| 10 | 0.6-1.0 | 0.8-1.1 | 1.1-1.3 | 1.2-2.0 | 1.5-2.0 | 1.8-2.5 | 2.2-2.7 | 2.2-2.7 | 2.2-2.7 | ||

| 12 | 0.5-0.8 | 0.7-1.0 | 0.9-1.2 | 1.0-1.6 | 1.2-1.8 | 1.2-2.0 | 1.2-2.1 | 1.2-2.1 | 1.2-2.1 | ||

| 14 | 0.5-0.7 | 0.7-0.8 | 0.9-1.4 | 0.9-1.2 | 1.5-1.8 | 1.7-1.9 | 1.7-1.9 | 1.7-1.9 | |||

| 16 | 0.6-0.7 | 0.7-1.0 | 0.8-1.0 | 0.8-1.5 | 0.9-1.7 | 0.9-1.7 | 0.9-1.7 | ||||

| 18 | 0.4-0.6 | 0.6-0.8 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | ||||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | |||||

| 22 | 0.4-0.6 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | |||||

| 25 | 0.3-0.5 | 0.3-0.5 | 0.3-0.7 | 0.3-0.7 | 0.3-0.7 | ||||||

| Rostfreier Stahl (201) | 1 | 8.0-13 | 18-25 | 20-27 | 24-30 | 30-35 | 32-40 | 45-55 | 50-66 | 60-75 | 70-85 |

| 2 | 2.4-5.0 | 7.0-12 | 8.0-13 | 9.0-14 | 13-21 | 16-28 | 20-35 | 30-42 | 40-55 | 50-66 | |

| 3 | 0.6-0.8 | 1.8-2.5 | 3.0-5.0 | 4.0-6.5 | 6.0-10 | 7.0-15 | 15-24 | 20-30 | 27-38 | 33-45 | |

| 4 | 1.2-1.3 | 1.5-2.4 | 3.0-4.5 | 4.0-6.0 | 5.0-8.0 | 10-16 | 14-21 | 18-25 | 22-32 | ||

| 5 | 0.6-0.7 | 0.7-1.3 | 1.8-2.5 | 3.0-5.0 | 4.0-5.5 | 8.0-12 | 12-17 | 15-22 | 18-25 | ||

| 6 | 0.7-1.0 | 1.2-2.0 | 2.0-4.0 | 2.5-4.5 | 6.0-9.0 | 8.0-14.0 | 12-15 | 15-21 | |||

| 8 | 0.7-1.0 | 1.5-2.0 | 1.6-3.0 | 4.0-5.0 | 6.0-8.0 | 8.0-12.0 | 10-16 | ||||

| 10 | 0.6-0.8 | 0.8-1.2 | 1.8-2.5 | 3.0-5.0 | 6.0-8.0 | 8.0-12 | |||||

| 12 | 0.4-0.6 | 0.5-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | 6.0-8.0 | |||||

| 14 | 0.4-0.6 | 0.6-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | ||||||

| 20 | 0.4-0.6 | 0.6-0.7 | 1.2-1.8 | 1.8-3.0 | |||||||

| 25 | 0.5-0.6 | 0.6-0.7 | 1.2-1.8 | ||||||||

| 30 | 0.4-0.5 | 0.5-0.6 | 0.6-0.7 | ||||||||

| 40 | 0.4-0.5 | 0.5-0.6 | |||||||||

| Aluminium | 1 | 4.0-5.5 | 6.0-10 | 10-20 | 15-25 | 25-38 | 35-40 | 45-55 | 50-65 | 60-75 | 70-85 |

| 2 | 0.7-1.5 | 2.8-3.6 | 5.0-7.0 | 7-10 | 10-18 | 13-25 | 20-30 | 25-38 | 33-45 | 38-50 | |

| 3 | 0.7-1.5 | 2.0-4.0 | 4.0-6.0 | 6.5-8.0 | 7.0-13 | 13-18 | 20-30 | 25-35 | 30-40 | ||

| 4 | 1.0-1.5 | 2.0-3.0 | 3.5-5.0 | 4.0-5.5 | 10-12 | 13-18 | 21-30 | 25-38 | |||

| 5 | 0.7-1.0 | 1.2-1.8 | 2.5-3.5 | 3.0-4.5 | 5.0-8.0 | 9.0-12 | 13-20 | 15-25 | |||

| 6 | 0.7-1.0 | 1.5-2.5 | 2.0-3.5 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | 13-18 | ||||

| 8 | 0.6-0.8 | 0.7-1.0 | 0.9-1.6 | 2.0-3.0 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | ||||

| 10 | 0.4-0.7 | 0.6-1.5 | 1.0-2.0 | 2.2-3.0 | 4.0-6.0 | 4.5-8.0 | |||||

| 12 | 0.3-0.45 | 0.4-0.6 | 0.8-1.4 | 1.5-2.0 | 2.2-3.0 | 4.0-6.0 | |||||

| 16 | 0.3-0.4 | 0.6-0.8 | 1.0-1.6 | 1.5-2.0 | 2.2-3.0 | ||||||

| 20 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | 1.5-2.0 | |||||||

| 25 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | ||||||||

| 35 | 0.5-0.7 | 0.7-1.0 | |||||||||

| Messing | 1 | 4.0-5.5 | 6.0-10 | 8.0-13 | 10-16 | 20-35 | 25-30 | 45-55 | 55-65 | 65-75 | 75-85 |

| 2 | 0.5-1.0 | 2.8-3.6 | 3.0-4.5 | 4.5-7.5 | 6.0-10 | 8.0-12 | 25-30 | 30-40 | 33-45 | 38-50 | |

| 3 | 0.5-1.0 | 1.5-2.5 | 2.5-4.0 | 4.0-6.0 | 5.0-6.5 | 12-18 | 20-30 | 25-40 | 30-50 | ||

| 4 | 1.0-1.6 | 1.5-2.0 | 3.0-5.0 | 3.2-5.5 | 8.0-10 | 10-18 | 15-24 | 25-33 | |||

| 5 | 0.5-0.7 | 0.9-1.2 | 1.5-2.0 | 2.0-3.0 | 4.5-6.0 | 7.0-9.0 | 9.0-15 | 15-24 | |||

| 6 | 0.4-0.7 | 1.0-1.8 | 1.4-2.0 | 3.0-4.5 | 4.5-6.5 | 7.0-9.0 | 9.0-15 | ||||

| 8 | 0.5-0.7 | 0.7-1.0 | 1.6-2.2 | 2.4-4.0 | 4.5-6.5 | 7.0-9.0 | |||||

| 10 | 0.2-0.4 | 0.8-1.2 | 1.5-2.2 | 2.4-4.0 | 4.5-6.5 | ||||||

| 12 | 0.2-0.4 | 0.8-1.5 | 1.5-2.2 | 2.4-4.0 | |||||||

| 14 | 0.4-0.6 | 0.6-0.8 | 0.8-1.5 | ||||||||

Anmerkung:

Die Daten in der Tabelle für Laserschneiddicke und -geschwindigkeit dienen nur als Referenz und können je nach Maschinenkonfiguration und Schneidbedingungen variieren.

Mehrere Faktoren können die Schneidgeschwindigkeit in der Lasertechnologie beeinflussen, z. B. Faseroptik, Materialqualität, Gase, optische Linsen, Schneidmuster und andere standortspezifische Bedingungen, die Anpassungen erfordern.

Das Diagramm zeigt, dass der gelbe Abschnitt das Schneiden mit reinem Stickstoff und der blaue Abschnitt das Schneiden mit reinem Sauerstoff darstellt.

Es ist wichtig zu beachten, dass Laserschneiden kann bei der Arbeit mit begrenzten Materialien nicht effizient sein, was zu suboptimalen Ergebnissen führen und eine kontinuierliche Verarbeitung behindern kann.

Beim Schneiden von hochkorrosiven Materialien wie z. B. Kupfer und Aluminiumist es von entscheidender Bedeutung, der Anpassung des Prozesses besondere Aufmerksamkeit zu schenken.

Es wird nicht empfohlen, das Produkt über einen längeren Zeitraum hinweg kontinuierlich zu verarbeiten, um mögliche Schäden zu vermeiden.

| Strom | 750w | |||

|---|---|---|---|---|

| Material | Dicke (mm) | Geschwindigkeit (m/min) | Druck (MPA) | Gas |

| Rostfreier Stahl | 0.5 | >21 | 1 | N2 |

| 1 | 12~18 | >1.1 | ||

| 2 | 3.6~4.2 | >1.5 | ||

| 3 | 1.2~1.8 | >1.8 | ||

| 4 | 0.78~1.2 | >2.0 | ||

| Kohlenstoffstahl | 1 | 12~18 | 1 | O2 |

| 2 | 4.2~5.4 | 0.6~0.8 | ||

| 3 | 3~3.9 | 0.25~0.4 | ||

| 4 | 1.8~2.4 | 0.15~0.2 | ||

| 5 | 1.2~1.8 | 0.15~0.2 | ||

| 6 | 0.9~1.2 | 0.10~0.15 | ||

| 8 | 0.72~1.84 | 0.10~0.15 | ||

Einheit: m/min

| Metall | Baustahl | Rostfreier Stahl | Aluminium | Messing | ||||

| Dicke (mm) | O2 | O2 | Mischen Sie | Luft | N2 | Luft | N2 | N2 |

| (Positiver Fokus) | (Negativer Fokus) | (Gemischtes Gas/N2 Generator) | ||||||

| 1 | 7.0-10.0 | / | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 |

| 2 | 5.0-7.0 | / | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 |

| 3 | 4.5-6.0 | / | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-45.0 |

| 4 | 3.5-3.9 | / | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 20.0-35.0 |

| 5 | 3.2-3.5 | / | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 14.0-24.0 |

| 6 | 2.9-3.2 | / | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 12.0-20.0 |

| 8 | 2.5-2.7 | 3.2-3.8 | 13.0-16.0 | 13.0-16.0 | 13.0-16.0 | 13.0-18.0 | 13.0-18.0 | 8.0-13.0 |

| 10 | 1.9-2.2 | 3.2-3.6 | 8.0-10.0 | 8.0-10.0 | 8.0-10.0 | 8.0-11.0 | 9.0-12.0 | 6.0-9.0 |

| 12 | 1.8-2.1 | 3.1-3.5 | 7.0-8.0 | 7.0-8.0 | 7.0-8.0 | 7.0-8.5 | 5.0-7.5 | 4.0-6.0 |

| 14 | 1.6-1.8 | 3.0-3.4 | 5.5-6.5 | 5.5-6.5 | 5.5-6.5 | 5.5-7.0 | 4.5-5.5 | 3.5-4.5 |

| 16 | 1.5-1.7 | 3.0-3.3 | 4.0-5.0 | 4.0-5.0 | 4.0-5.0 | 4.0-5.3 | 2.5-4.5 | 3.0-4.0 |

| 18 | 1.5-1.6 | 3.0-3.3 | 3.0-3.8 | / | 3.0-3.8 | 3.0-4.0 | 2.0-3.5 | 2.5-3.5 |

| 20 | 1.3-1.5 | 2.6-3.2 | 2.6-3.2 | / | 2.6-3.3 | 2.6-3.6 | 1.5-2.0 | 1.5-2.5 |

| 22 | / | / | / | / | 1.6-2.6 | 1.6-2.8 | 1.2-1.8 | / |

| 25 | 0.8-1.3 | 2.2-2.8 | / | / | 1.2-2.0 | 1.2-2.2 | 1.0-1.5 | 0.5-0.8 |

| 30 | 0.7-1.2 | 2.0-2.7 | / | / | 0.8-1.0 | 0.8-1.2 | 0.7-1.2 | 0.3-0.5 |

| 35 | / | / | / | / | 0.4-0.7 | 0.4-0.8 | 0.5-0.9 | / |

| 40 | 0.8-1.1 | 1.0-1.3 | / | / | 0.3-0.6 | 0.3-0.7 | 0.3-0.5 | / |

| 50 | 0.3-0.6 | / | / | / | 0.2-0.4 | 0.2-0.4 | 0.2-0.3 | / |

| 60 | 0.2-0.5 | / | / | / | 0.2-0.3 | / | 0.1-0.2 | / |

| Dicke (mm) | Metall | Schnittgeschwindigkeit (m/min) | Hilfsgas |

| 1 | Baustahl | 10.0-15.0/30.0-80.0 | O2/N2 |

| 2 | 6.0-8.0/30.0-50.0 | ||

| 3 | 5.0-6.0/30.0-40.0 | ||

| 4 | 3.5-3.9/25.0-35.0 | ||

| 5 | 3.2-3.5/22.0-30.0 | ||

| 6 | 2.9-3.2/18.0-22.0 | ||

| 8 | 2.5-3.7/14.0-18.0 | ||

| 10 | 2-3.6/12.0-14.0 | ||

| 12 | 1.8-3.3/10.0-12.0 | ||

| 16 | 1.4-3.2/6.0-8.0 | ||

| 20 | 1.3-2.8/4.0-5.5 | ||

| 25 | 1.1-2.2/2.5-3.5 | ||

| 30 | 1.0-1.7 | O2 | |

| 40 | 0.7-0.9 | ||

| 50 | 0.3-0.4 | ||

| 60 | 0.15-0.2 | ||

| 1 | Rostfreier Stahl | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 25.0-35.0 | ||

| 5 | 20.0-28.0 | ||

| 6 | 24.0-32.0 | ||

| 8 | 20.0-27.0 | ||

| 10 | 16.0-22.0 | ||

| 12 | 11.0-13.0 | ||

| 16 | 7.5-9.5 | ||

| 20 | 4.5-5.5 | ||

| 25 | 2.5-3.0 | ||

| 30 | 1.5-2.1 | ||

| 35 | 1.0-1.1 | ||

| 40 | 0.6-0.8 | ||

| 50 | 0.2-0.3 | ||

| 60 | 0.1-0.2 | ||

| 70 | 0.1-0.16 | ||

| 1 | Aluminium | 30.0-80.0 | N2 |

| 2 | 30.0-60.0 | ||

| 3 | 25.0-50.0 | ||

| 4 | 25.0-40.0 | ||

| 5 | 23.0-35.0 | ||

| 6 | 22.0-30.0 | ||

| 8 | 18.0-25.0 | ||

| 10 | 10.0-14.0 | ||

| 12 | 5.8-8.5 | ||

| 16 | 3.5-8.0 | ||

| 18 | 2.5-6.5 | ||

| 20 | 2.0-4.0 | ||

| 22 | 1.5-3.0 | ||

| 25 | 1.0-2.0 | ||

| 30 | 0.8-1.5 | ||

| 35 | 0.6-1.2 | ||

| 40 | 0.5-1.0 | ||

| 50 | 0.4-0.6 | ||

| 60 | 0.3-0.4 | ||

| 1 | Messing | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 24.0-35.0 | ||

| 5 | 17.0-24.0 | ||

| 6 | 12.0-20.0 | ||

| 8 | 9.0-15.0 | ||

| 10 | 6.0-10.0 | ||

| 12 | 3.7-6.5 | ||

| 16 | 2.4-3.3 | ||

| 20 | 1.1-2.4 | ||

| 25 | 0.7-1.6 | ||

| 30 | 0.55-0.9 |

Siehe auch:

| Rostfrei Stahlwerkstoff Dicke | mm | 1 | 2 | 3 | 4 | 5 | 6 | 8 |

| Durchmesser des einfallenden Strahls | mm | 19 | 19 | 19 | 19 | 19 | 19 | 19 |

| Schneidhilfsgas | N2 | N2 | N2 | N2 | N2 | N2 | N2 | |

| Hilfsgasdruck | bar | 8 | 10 | 13 | 15 | 17 | 18 | 20 |

| Schneiddüse Durchmesser | mm | 1.5 | 2 | 2 | 2 | 2 | 2 | 2.5 |

| Position der Schneiddüse relativ zum Material | mm | 1 | 1 | 0.8 | 0.8 | 0.8 | 8 | 0.8 |

| Schnittnahtbreite | mm | 0.1 | 0.1 | 0.12 | 0.12 | 0.12 | 0.12 | 0.12 |

| Brennweite des Objektivs | Zoll | 5 | 5 | 5 | 5 | 5 | 5 | 7.5 |

| Position des Brennpunkts | -0.5 | -1 | -2 | 3 | -3.5 | -4.5 | -6 | |

| Piercing | ||||||||

| Laser-Modus | SP | SP | SP | SP | SP | SP | SP | |

| Laserfrequenz | Hz | 200 | 200 | 200 | 250 | 250 | 250 | 250 |

| Laserleistung | W | 600 | 800 | 800 | 1100 | 1100 | 1350 | 1350 |

| Einschaltdauer | % | 20 | 25 | 25 | 25 | 25 | 25 | 25 |

| Verzögerungszeit | Sek. | 2 | 2 | 0.5 | 1 | 1 | 1 | 2 |

| Brennpunkt-Position | mm | -0.5 | -1 | -2 | 0 | 0 | 0 | 0 |

| O2-Hilfsdruck | bar | 1 | 1 | 1 | 2 | 1 | 1 | 1 |

| Kleines Loch | ||||||||

| Laser-Modus | SP | SP | SP | CW | CW | CW | CW | |

| Laserfrequenz | Hz | 200 | 750 | 750 | ||||

| Laserleistung | W | 800 | 1200 | 1200 | 1500 | 1500 | 1800 | 2200 |

| Einschaltdauer | % | 25 | 50 | 55 | ||||

| Vorschubgeschwindigkeit | mm/min | 500 | 1300 | 1000 | 900 | 700 | 800 | 500 |

| Großes Loch | ||||||||

| Laser-Modus | CW | CW | CW | CW | CW | CW | CW | |

| Laserleistung | W | 1200 | 1500 | 1500 | 2200 | 2200 | 2200 | 2200 |

| Vorschubgeschwindigkeit | mm/min | 3000 | 2500 | 1800 | 1600 | 1300 | 1000 | 500 |

| Schneiden | ||||||||

| Laser-Modus | CW | CW | CW | CW | CW | CW | CW | |

| Laserleistung | W | 800 | 1100 | 1800 | 1800 | 1800 | 1500 | 1500 |

| Vorschubgeschwindigkeit | mm/min | 1500 | 2000 | 2500 | 1350 | 1100 | 500-800 | 275 |

| Laser-Modus | CW | CW | CW | CW | CW | CW | CW | |

| Laserleistung | W | 1500 | 1800 | 2200 | 2200 | 2200 | 2200 | 1800 |

| Vorschubgeschwindigkeit | mm/min | 4000 | 3500 | 2700 | 1600 | 1300 | 1000 | 350 |

| Laser-Modus | CW | CW | CW | |||||

| Laserleistung | W | 1800 | 2200 | 2200 | ||||

| Vorschubgeschwindigkeit | mm/min | 5600 | 3750 | 500 | ||||

| Laser-Modus | CW | |||||||

| Laserleistung | W | 2200 | ||||||

| Vorschubgeschwindigkeit | mm/min | 6000 | ||||||

Vorsichtsmaßnahmen:

Beim sauerstoffunterstützten Schneiden sind zusätzliche Dicken- und andere Materialparameter mit den PRC-Parametern verbunden.

Bei der höchsten Schnittgeschwindigkeit hängen die Schnittqualität und der Schneidgasdruck von der Legierungszusammensetzung des Werkstoffs und der Reinheit des Schneidgases ab.

Nach Beendigung des Brennschneidens muss der Sauerstoff gereinigt werden, da das Gemisch aus Sauerstoff und Stickstoff sonst zu einer Blau- oder Braunfärbung der Schnittkante führt.

Beim Schneiden von Material mit einer Dicke von ≥4mm sollten die Parameter für das Schneiden von kleinen Löchern verwendet werden, wenn Löcher von φ1,5mm geschnitten werden, mit einem Sauerstoffdruck von 4Bar (60Psi), oder die Startgeschwindigkeit beträgt 20~30% der normalen Schnittgeschwindigkeit.

Kleine Löcher sind Löcher mit einem Durchmesser von ≤5 mm und einer Dicke von ≤3 mm oder mit einer Dicke von >3 mm und einem Lochdurchmesser, der nicht größer ist als die Dicke der Platte.

Das Schneiden großer Löcher bezieht sich auf Löcher mit einem Durchmesser von >5 mm und einer Dicke von ≤3 mm oder einer Dicke von >3 mm und einem Lochdurchmesser, der größer ist als die Dicke der Platte.

Laserleistung und Schneidgeschwindigkeit sind zwei der wichtigsten Parameter im Laserschneidprozess. Ihre korrekte Einstellung ist für das Erreichen optimaler Schnittergebnisse unerlässlich und beeinflusst die Qualität, Präzision und Effizienz der Schnitte.

Eine hohe Laserleistung, gemessen in Watt, ermöglicht höhere Schneidgeschwindigkeiten und die Fähigkeit, dickere Materialien zu durchtrennen. Ein 1000-Watt-Laserschneider kann beispielsweise 10 mm dicken Stahl mit einer Geschwindigkeit von 600 mm/min effizient durchtrennen. Hohe Leistungseinstellungen eignen sich besonders für das Schneiden von Metallen, wo die erhöhte Energie zu einem tieferen Eindringen und schnelleren Bearbeitungszeiten beiträgt.

Eine hohe Laserleistung kann jedoch beim Schneiden dünnerer Materialien zu Hitzeschäden führen. Eine zu hohe Leistung kann zu Schmelzen oder Verformung führen, was größere Schnittbreiten und potenzielle Qualitätsprobleme wie raue Kanten oder Brandflecken zur Folge hat. Eine hohe Leistung kann zwar die Schneideffizienz steigern, muss aber sorgfältig gesteuert werden, um die Schnittqualität nicht zu beeinträchtigen.

Eine niedrige Laserleistung ist besser geeignet für Aufgaben, die hohe Präzision und Kontrolle erfordern. Diese Einstellung ist ideal für das Schneiden dünnerer oder empfindlicherer Materialien, da sie das Risiko von Hitzeschäden verringert und saubere, scharfe Schnitte gewährleistet. Beim Schneiden von 3 mm starkem Acryl beispielsweise kann mit einer Leistungseinstellung von 50 Watt bei einer Geschwindigkeit von 200 mm/min eine saubere Kante ohne Verbrennungen erzielt werden.

Der Nachteil der niedrigen Laserleistung ist die geringere Schneidgeschwindigkeit und die eingeschränkte Eignung für dickere Materialien. Diese Einstellung verbessert zwar die Präzision, ist aber für die Massenproduktion oder das Schneiden von dichten Materialien möglicherweise nicht effizient. Die Bediener müssen den Bedarf an Präzision mit der Gesamteffizienz des Schneidprozesses abwägen.

Hohe Schnittgeschwindigkeiten verringern die für jeden Schnitt benötigte Zeit und erhöhen so die Gesamtproduktivität. Beispielsweise kann das Schneiden dünner Bleche mit 1000 mm/min sehr effizient sein, wenn die Präzision weniger wichtig ist.

Schnellere Schnittgeschwindigkeiten können jedoch zu Qualitätsproblemen führen, insbesondere bei dickeren Materialien. Hohe Geschwindigkeiten können zu unvollständigen Schnitten, rauen Kanten oder einem erhöhten Risiko von Verbrennungen führen, da die Wechselwirkung zwischen dem Laser und dem Material nicht ausreicht. Für komplizierte Entwürfe oder detaillierte Arbeiten sind oft niedrigere Geschwindigkeiten erforderlich, um die Präzision zu erhalten und das Material nicht zu beschädigen.

Niedrige Schnittgeschwindigkeiten verbessern die Präzision und führen zu sauberen Kanten, was sie ideal für detaillierte Arbeiten oder das Schneiden dickerer Materialien macht. Diese Einstellung ermöglicht eine bessere Kontrolle über den Schneidevorgang und verringert das Risiko von Verbrennungen oder Verformungen, insbesondere bei der Arbeit mit empfindlichen Materialien wie Holz oder Acryl.

Der Nachteil langsamerer Schneidgeschwindigkeiten ist eine längere Produktionszeit und die Gefahr von Wärmeeinflusszonen (WEZ). Die Wärmeeinflusszone ist der Bereich des Materials, der durch die intensive Hitze des Lasers eine Veränderung der Eigenschaften erfährt. Bei längerer Einwirkung kann es zu Verbrennungen oder Verfärbungen des Materials kommen. Die Bediener müssen das richtige Gleichgewicht zwischen Geschwindigkeit und Präzision finden, um die gewünschte Schnittqualität zu erreichen, ohne die Effizienz zu beeinträchtigen.

Das Verhältnis zwischen Laserleistung und Schneidgeschwindigkeit ist eng miteinander verknüpft, und das richtige Gleichgewicht ist entscheidend für optimale Ergebnisse. Eine höhere Leistung ermöglicht das Schneiden dickerer Materialien oder das Erreichen höherer Schnittgeschwindigkeiten, während eine geringere Leistung langsamere Geschwindigkeiten für saubere Schnitte in dünnen Materialien erfordert. Das Schneiden von 3 mm dickem Acryl erfordert beispielsweise eine Geschwindigkeit von 100-150 mm/min bei einer Leistung von 90-100%, um eine saubere Kante ohne Verbrennungen zu erzielen.

Verschiedene Materialien reagieren unterschiedlich auf das Laserschneiden und erfordern spezifische Einstellungen, um Qualitätsprobleme zu vermeiden. Metalle wie Edelstahl und Aluminium können mit höheren Geschwindigkeiten und höheren Leistungseinstellungen geschnitten werden, während Materialien wie Holz und Acryl präzisere Einstellungen erfordern, um Verbrennungen oder unvollständige Schnitte zu vermeiden.

Durch eine sorgfältige Steuerung und Anpassung der Laserleistung und der Schneidgeschwindigkeit an das Material und die gewünschte Schnittqualität können Anwender ihre Laserschneidprozesse optimieren und effiziente und präzise Ergebnisse erzielen, ohne das Material oder die Ausrüstung zu beschädigen.

Die Methoden zur Erhöhung der Laserschneidgeschwindigkeit umfassen vor allem die folgenden Aspekte:

Einstellen der Laserleistung: Die Höhe der Laserleistung wirkt sich direkt auf die Schnittgeschwindigkeit, die Nahtbreite, die Schnittdicke und die Schnittqualität aus. Eine angemessene Laserleistung kann die Schneideffizienz erhöhen, aber es ist wichtig zu beachten, dass die erforderliche Leistung von den Eigenschaften des Materials und dem Schneidemechanismus abhängt. Beim Schneiden von Kohlenstoffstahl zum Beispiel kann die Schneidgeschwindigkeit durch eine Änderung der Schneidgasart erhöht werden.

Optimierung der Schnittparameter: Rationelle Einstellungen von Schnittgeschwindigkeit, Leistung und Gasschneiden haben einen erheblichen Einfluss auf die Schnittqualität und Effizienz. Durch die Simulation von Schneidplänen kann der optimale Schneidweg ermittelt werden, um übermäßige Wiederholungen von Schnitten und Verfahrwegen zu vermeiden und so die Schneidgeschwindigkeit zu erhöhen.

Verbesserung der Schneidkopfstruktur: Die Wahl des richtigen Schneidgases und die Verbesserung der Schneidkopfstruktur ist ebenfalls eine der wirksamen Methoden zur Erhöhung der Schneidgeschwindigkeit.

Anpassung der Schneidparameter an die Materialeigenschaften: Unterschiedliche Metallwerkstoffe (z. B. Aluminiumblech, Edelstahl, Kohlenstoffstahl, Kupferblech, legierte Werkstoffe usw.) und Materialstärken beeinflussen die Geschwindigkeit des Laserschneidens. Daher ist es notwendig, die Schneidparameter entsprechend den spezifischen Eigenschaften des Materials anzupassen.

Verbesserung der Leistung der Geräte: Die Erhöhung der Leistung des Lasergenerators auf den idealen Wert kann die Schneidgeschwindigkeit und den Schneideffekt direkt und effektiv verbessern.

Einstellen von Strahlenmodus und Fokusabstand: Achten Sie auf die Anpassung der Laserleistung, der Schneidgeschwindigkeit und des Fokusabstands, um den besten Schneideeffekt zu erzielen, indem Sie den Modus des Strahls anpassen und eine Änderung der Laserschneidgeschwindigkeit innerhalb eines bestimmten Bereichs sicherstellen.

Verwendung eines Autofokus-Laserschneidkopfes: Der Einsatz eines Autofokus-Laserschneidkopfes kann die Fokussiergeschwindigkeit der Maschine verbessern, wodurch der durch die manuelle Fokussierung verursachte Zeitverlust vermieden und somit indirekt die Schneidgeschwindigkeit erhöht wird.

Bei unterschiedlichen Laserleistungen sind die wichtigsten Parameter zur Verbesserung der Schneidleistung die Schneidgeschwindigkeit, die Laserleistung, die Fokusgröße und die Fokustiefe. Erstens ist die Laserleistung einer der wichtigsten Faktoren, die die Schneidgeschwindigkeit und -effizienz beeinflussen. Mit der Erhöhung der Laserleistung kann eine schnellere Schneidgeschwindigkeit erreicht werden, insbesondere bei der Bearbeitung von Blechen mittlerer und geringer Dicke kann die Erhöhung der Laserleistung die Schneideffizienz erheblich verbessern.

Darüber hinaus ist die richtige Fokusposition entscheidend für eine stabile und effiziente Schnittqualität. Neben den oben genannten Parametern haben auch die Auswahl und der Durchfluss der Hilfsgase einen erheblichen Einfluss auf die Effizienz des Schneidens.

Sauerstoff kann sich an der Verbrennung von Metallen beteiligen und eignet sich zum Schneiden der meisten Metalle, während Schutzgase und Luft zum Schneiden einiger Metalle geeignet sind. Daraus ergibt sich, dass bei der Wahl der Parameter einer Laserschneidanlage nicht nur die Laserleistung und die Fokuseinstellungen berücksichtigt werden sollten, sondern auch die Auswahl und der Fluss der Hilfsgase entsprechend den Eigenschaften und Anforderungen des zu schneidenden Materials angepasst werden sollten.

Zu den wichtigsten Parametern zur Verbesserung der Effizienz des Laserschneidens gehören die Laserleistung, die Schneidgeschwindigkeit, die Fokusgröße, die Fokustiefe sowie die Auswahl und der Durchfluss der Hilfsgase. Diese Parameter müssen je nach der spezifischen Schneidaufgabe und den Materialeigenschaften optimiert und angepasst werden.

Beim Laserschneiden ist die Optimierung des Strahlmusters und des Fokusabstands zur Erzielung des besten Schneideffekts von entscheidender Bedeutung. Zunächst muss die geeignete Fokusposition auf der Grundlage der verschiedenen Materialien und Schneidanforderungen gewählt werden. Die Position des Fokus kann die Feinheit des Querschnitts des geschnittenen Materials, den Zustand der Schlacke am Boden und die Möglichkeit, das Material zu trennen, beeinflussen.

Zum Beispiel, in FaserlaserschneidmaschinenDer kleinste Spalt und der höchste Wirkungsgrad werden erreicht, wenn sich der Fokus an der optimalen Position befindet. Wenn der Fokus des Laserstrahls auf ein Minimum reduziert ist, werden die ersten Effekte durch Punktaufnahmen erzielt, und die Fokusposition wird anhand der Größe des Lichtfleckeffekts bestimmt. Diese Position ist der optimale Bearbeitungsfokus.

Zusätzlich zur Einstellung der Fokusposition kann das Strahlmuster durch den Einsatz diffraktiver multifokaler optischer Elemente optimiert werden. Diese einzigartigen diffraktiven optischen Komponenten können den Strahl auf der Fokusachse aufteilen und so eine verbesserte Fasenschneidewirkung zeigen. Darüber hinaus ist auch ein Strahlformer ein wichtiges Werkzeug, das die Schneideffekte verbessern kann, indem es das einfallende Licht durch einen Optimierungsalgorithmus beugt.

In der Praxis ist es entscheidend, den Fokusabstand für den Schneideffekt richtig einzustellen. Zu den Lösungen gehören die Anpassung an den optimalen Schnittfokusabstand, die Verwendung von Gewichten zum Abflachen des Materials und die Verwendung eines Fokuslineals, um zu prüfen, ob die Höhe der einzelnen Bereiche des Arbeitstisches gleichmäßig ist. Auch die Optimierung des Abstands zwischen den Bearbeitungspunkten ist ein Aspekt der Verbesserung der Schnittqualität. Wenn der Abstand der Bearbeitungspunkte beispielsweise 1 μm beträgt, kann eine bessere Qualität der Rauheit des Bearbeitungsquerschnitts erzielt werden.

Durch die präzise Einstellung der Fokusposition, die Optimierung des Strahlenmusters mit Hilfe von diffraktiven optischen Komponenten und Strahlformern sowie die Beachtung der Einstellungen von Fokusabstand und Bearbeitungspunktabstand können das Strahlenmuster und der Fokusabstand beim Laserschneiden effektiv optimiert werden, um den besten Schneideffekt zu erzielen.

Die Wahl des Gases beim Laserschneiden wirkt sich erheblich auf die Schnittgeschwindigkeit, die Qualität und die Gesamteffizienz aus. Verschiedene Gase interagieren auf einzigartige Weise mit dem Material und beeinflussen die Präzision des Schnitts, die Kantenqualität und die Geschwindigkeit, mit der sich der Laser bewegen kann. Das Verständnis dieser Effekte ist entscheidend für die Optimierung von Laserschneidverfahren für verschiedene Materialien.

Sauerstoff ist beim Laserschneiden weit verbreitet, insbesondere bei Kohlenstoffstahl. Er ermöglicht eine exotherme Reaktion mit dem Metall, wodurch der Schneidprozess verbessert wird. Diese Reaktion trägt nicht nur zur Wärmeableitung bei, sondern unterstützt auch die Verbrennung, was zu höheren Schneidgeschwindigkeiten führt.

Stickstoff wird häufig zum Schneiden von rostfreiem Stahl, Aluminium und anderen Metallen verwendet, bei denen eine Oxidation verhindert werden muss. Stickstoff verdrängt den Sauerstoff um den Schneidbereich und verhindert so die Bildung von Oxiden auf der Schnittfläche.

Druckluft wird häufig zum Schneiden nichtmetallischer Werkstoffe wie Holz, Kunststoff und Acryl verwendet. Sie hat eine kühlende Wirkung und hilft bei der Beseitigung von Ablagerungen, erhöht aber die Schnittgeschwindigkeit bei metallischen Werkstoffen nicht wesentlich.

Argon ist ein Inertgas, das zum Präzisionsschneiden verwendet wird, insbesondere bei dünnen Materialien oder wenn ein sauberer, oxidfreier Schnitt gewünscht ist. Es hilft, Oxidation zu verhindern, erhöht aber nicht die Schnittgeschwindigkeit.

Zusammenfassend lässt sich sagen, dass die Auswahl des geeigneten Gastyps und die Optimierung von Druck und Reinheit des Gases für das Erzielen der besten Ergebnisse beim Laserschneiden von entscheidender Bedeutung sind. Jedes Gas hat seine eigenen Vorteile und Anwendungen, die sich sowohl auf die Schneidgeschwindigkeit als auch auf die Qualität des Endprodukts auswirken. Wer diese Auswirkungen kennt, kann fundierte Entscheidungen zur Verbesserung seiner Laserschneidprozesse treffen.

Die Optimierung der Laserschneidgeschwindigkeit ist entscheidend für die Steigerung der Produktivität, die Verbesserung der Schnittqualität und die Senkung der Betriebskosten. Hier finden Sie einige Tipps und Techniken zum Erreichen optimaler Laserschneidgeschwindigkeiten für verschiedene Materialien und Anwendungen:

Die richtige Einstellung von Laserleistung und Fokusposition ist für effiziente Schnitte unerlässlich.

Passen Sie die Schnittgeschwindigkeit an das zu schneidende Material an, um Leistung und Qualität zu optimieren.

Hilfsgase spielen beim Laserschneiden eine wichtige Rolle, da sie die Schnittqualität und -geschwindigkeit verbessern.

Überwachen Sie die Gasdurchflussraten und passen Sie sie an, um die Schnittqualität und Effizienz zu erhalten.

Feinabstimmung des anfänglichen Einstechens und Optimierung des Schneidwegs für bessere Ergebnisse.

Sorgen Sie für eine kontrollierte Umgebung und führen Sie regelmäßige Wartungsarbeiten durch, um die Schneidleistung zu verbessern.

Passen Sie die Wiederholrate und -frequenz an die Materialeigenschaften an.

Sorgen Sie für ein ausgewogenes Verhältnis zwischen Schnittgeschwindigkeit und Qualität, um optimale Ergebnisse zu erzielen.

Durch die Umsetzung dieser Tipps und Techniken können Bediener die Laserschneidgeschwindigkeit optimieren und effiziente, präzise und qualitativ hochwertige Schnitte bei verschiedenen Materialien und Anwendungen erzielen.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Die typische Schneidgeschwindigkeit eines 1000-W-Lasers für Kohlenstoffstahl hängt von der Dicke des Materials ab. Bei dünnen Blechen bis zu 1 mm kann die Schneidgeschwindigkeit relativ hoch sein, obwohl die spezifischen Geschwindigkeiten nicht im Detail angegeben sind. Bei mittleren Blechdicken von 1 bis 5 mm liegt die Schneidgeschwindigkeit im Allgemeinen bei 2-3 Metern pro Minute (m/min). Ein 1000-W-Laser kann zum Beispiel 5 mm dicken Kohlenstoffstahl mit etwa 2-3 m/min schneiden. Beim Schneiden dickerer Materialien bis zu 10 mm nimmt die Geschwindigkeit ab; ein 8 mm dicker Kohlenstoffstahl kann zum Beispiel mit etwa 1,6 m/min geschnitten werden. Diese Geschwindigkeiten werden von Faktoren wie der Laserleistung, der Materialstärke und den spezifischen Eigenschaften der Laserschneidmaschine beeinflusst. Um eine optimale Schnittqualität und Effizienz zu erreichen, muss die Schnittgeschwindigkeit entsprechend angepasst werden.

Die Laserleistung beeinflusst die Schneidgeschwindigkeit beim Laserschneiden erheblich. Eine höhere Laserleistung ermöglicht höhere Schneidgeschwindigkeiten, da pro Zeiteinheit mehr Energie an das Material abgegeben wird. Diese höhere Energie ermöglicht es dem Laser, das Material schneller zu schmelzen und zu verdampfen, wodurch der Schneidprozess beschleunigt wird. Umgekehrt erfordert eine geringere Laserleistung langsamere Schneidgeschwindigkeiten, um eine vollständige Durchdringung zu gewährleisten und die Schnittqualität zu erhalten.

Auch die Materialeigenschaften, z. B. die thermischen und optischen Eigenschaften, spielen eine entscheidende Rolle. Materialien mit hoher Wärmeleitfähigkeit, wie Kupfer und Aluminium, benötigen eine höhere Laserleistung oder langsamere Schneidgeschwindigkeiten, um effektive Schnitte zu erzielen. Im Gegensatz dazu können Materialien mit geringerer Wärmeleitfähigkeit, wie z. B. Edelstahl, bei gleicher Laserleistung mit höherer Geschwindigkeit geschnitten werden.

Die Dicke des Materials ist ein weiterer wichtiger Faktor. Dickere Materialien erfordern mehr Laserleistung, um sie vollständig zu durchdringen, was eine Verringerung der Schneidgeschwindigkeit erforderlich macht. Zum Beispiel könnte das Schneiden von 1 mm dickem Baustahl eine Laserleistung von 1 kW und eine Schneidgeschwindigkeit von 20 Metern pro Minute erfordern, während das Schneiden von 10 mm dickem Baustahl 4 kW Laserleistung und eine reduzierte Schneidgeschwindigkeit von 5 Metern pro Minute erfordern könnte.

Art und Druck des Hilfsgases wirken sich ebenfalls auf den Schneidprozess aus. Die Verwendung von Sauerstoff als Hilfsgas kann die exotherme Reaktion verstärken, was im Vergleich zur Verwendung von Stickstoff höhere Schneidgeschwindigkeiten ermöglicht. Darüber hinaus wirkt sich die Qualität des Laserstrahls auf die Größe des fokussierten Punkts und die Leistungsdichte aus. Eine höhere Strahlqualität ermöglicht eine präzisere Fokussierung und eine höhere Leistungsdichte, was höhere Schneidgeschwindigkeiten bei einer bestimmten Laserleistung ermöglicht.

Höhere Schnittgeschwindigkeiten können zwar die Produktionsraten verbessern, aber die Kantenqualität beeinträchtigen. Langsamere Schneidgeschwindigkeiten bieten eine bessere Kontrolle und eine feinere Schnittqualität, verringern aber die Produktionseffizienz. Um optimale Ergebnisse zu erzielen, müssen daher Laserleistung und Schneidgeschwindigkeit unter Berücksichtigung von Materialeigenschaften, Dicke und gewünschter Schnittqualität aufeinander abgestimmt werden.

Die Optimierung der Laserschneidgeschwindigkeit erfordert eine sorgfältige Abstimmung verschiedener Parameter, um sowohl Effizienz als auch Qualität zu gewährleisten. Hier sind die besten Praktiken, die zu berücksichtigen sind:

Passen Sie die Schnittgeschwindigkeit an die Dicke des Materials und die gewünschte Schnittqualität an. Schnellere Geschwindigkeiten können zu unvollständigen Schnitten oder rauen Kanten führen, während langsamere Geschwindigkeiten zwar sauberere Schnitte gewährleisten, aber die Produktivität verringern können. Bei dickeren Materialien sind in der Regel langsamere Geschwindigkeiten erforderlich, um ein vollständiges Eindringen zu gewährleisten und Defekte wie Brandflecken oder Krätzebildung zu minimieren.

Wägen Sie Leistung und Geschwindigkeit ab, um Hitzeschäden zu vermeiden und die Schnittqualität zu erhalten. Eine höhere Laserleistung ermöglicht schnellere Schneidgeschwindigkeiten, insbesondere bei dickeren Materialien oder stärker reflektierenden Oberflächen, während eine geringere Leistung für empfindliche Aufgaben, die hohe Präzision erfordern, besser geeignet ist.

Stellen Sie sicher, dass die Fokusposition des Laserstrahls im Verhältnis zur Materialoberfläche genau kalibriert ist, um maximale Energie zu liefern und spitze Schnittkanten zu vermeiden. Bei stark leitfähigen Materialien kann eine Positionierung des Brennpunkts leicht oberhalb der Materialoberfläche zu einer schnellen Wärmeableitung beitragen.

Passen Sie die Impulsfrequenz (Wiederholrate) entsprechend an. Höhere Frequenzen können die Glätte der Schnitte in dünneren Materialien verbessern, da die Energie gleichmäßiger verteilt wird, während niedrigere Frequenzen für dickere Materialien effektiver sind, um eine ausreichende Abkühlzeit zwischen den Impulsen zu ermöglichen.

Stellen Sie die Hilfsgasparameter richtig ein. Die Art und der Druck des Hilfsgases sind entscheidend. Bei dickeren Materialien sind höhere Gasdurchsätze erforderlich, um das geschmolzene Metall effektiv zu entfernen, während bei dünneren Materialien niedrigere Gasdurchsätze geeignet sind, um eine Dispersion des Schmelzbades zu verhindern. Bei hochleitenden Materialien wie Kupfer und Messing wird häufig Stickstoff als Hilfsgas verwendet, um Oxidation zu verhindern und saubere Schnittkanten zu erzielen.

Nehmen Sie materialspezifische Anpassungen vor. Verschiedene Materialien reagieren unterschiedlich auf die Laserschneidparameter. Metalle mit hoher Wärmeleitfähigkeit, wie Kupfer und Aluminium, erfordern eine höhere Spitzenleistung, Pulsformungstechniken und Strahlwobbeln, um die Wärmeableitung und Krätzebildung zu steuern. Bei rostfreiem Stahl sind ein präziser Fokus und eine angemessene Anpassung des Arbeitszyklus unerlässlich.

Steuern Sie die Einschaltdauer (den Prozentsatz der Zeit, die der Laser aktiv ist). Eine höhere Einschaltdauer kann die Schneidgeschwindigkeit erhöhen, kann aber zu Überhitzung und Materialschäden führen. Die Einstellungen sollten sich an den Materialeigenschaften orientieren, um optimale Ergebnisse zu erzielen.

Führen Sie vor Beginn eines Projekts Testschnitte an Abfallmaterial durch, um die Leistungseinstellungen, die Schnittgeschwindigkeit und andere Parameter fein abzustimmen. Kalibrieren Sie regelmäßig die Fokusposition und andere Einstellungen, um hohe Standards für die Schnittqualität zu gewährleisten.

Berücksichtigen Sie das Schnittmuster, da es die Nutzung der Laserleistung beeinflussen kann. Komplexe Muster können langsamere Geschwindigkeiten oder angepasste Leistungsstufen erfordern, um die Präzision zu erhalten, ohne die Geschwindigkeit zu beeinträchtigen. Die Wahl des Musters kann sich auch auf die Wärmeverteilung im Material auswirken, was sich wiederum auf die endgültige Schnittqualität auswirkt.

Durch sorgfältige Einstellung dieser Parameter und Berücksichtigung der spezifischen Eigenschaften des zu schneidenden Materials können Sie die Laserschneidgeschwindigkeit optimieren, um effiziente und hochwertige Ergebnisse zu erzielen.

Die Wahl des Gases beim Laserschneiden beeinflusst sowohl die Schneidgeschwindigkeit als auch die Qualität des Schnitts erheblich. Je nach Art des zu schneidenden Materials und dem gewünschten Ergebnis werden verschiedene Gase ausgewählt.

Sauerstoff wird in der Regel zum Schneiden von Kohlenstoffstahl verwendet, da er exotherm mit dem Material reagiert, was den Schneidprozess verbessert und höhere Schnittgeschwindigkeiten ermöglicht. Diese Reaktion kann jedoch die Schnittkanten oxidieren, was für bestimmte Anwendungen unerwünscht sein kann.

Stickstoff wird für das Schneiden von Materialien wie Edelstahl, Aluminium und Kupfer bevorzugt, da es sich um ein inertes Gas handelt, das Oxidation verhindert, was zu sauberen und präzisen Kanten führt. Obwohl das Schneiden mit Stickstoff in der Regel hohe Gasdrücke erfordert, können im Vergleich zu Sauerstoff höhere Schnittgeschwindigkeiten bei höherem Energieeinsatz erreicht werden.

Argon wird zum Schneiden von Materialien wie Titan verwendet, wo Stickstoff reagieren und minderwertige Kanten erzeugen kann. Argon verhindert Oxidation und Nitridierung, ist aber teurer als Stickstoff. Für das Schneiden von Titan in höchster Qualität kann eine Argon/Helium-Mischung verwendet werden, um höhere Schnittgeschwindigkeiten und sehr saubere Kanten zu erzielen.

Druckluft ist die wirtschaftlichste Option und eignet sich für eine breite Palette von Materialien, einschließlich Aluminium und Edelstahl. Sie erfordert einen hohen Druck und einen niedrigen Taupunkt, um Verunreinigungen zu vermeiden, kann jedoch zu minimaler Oxidation führen und ist für empfindliche Merkmale auf dünneren Materialien weniger geeignet.

Was die Schnittgeschwindigkeit betrifft, so verbessert Sauerstoff den Schneidprozess, indem er mit dem Material reagiert, was aufgrund der exothermen Reaktion im Allgemeinen zu langsameren Schnittgeschwindigkeiten führt. Allerdings lassen sich mit Systemen geringerer Leistung auch dickere Materialien effektiv schneiden. Mit Stickstoff lassen sich aufgrund seiner Inertheit und des erforderlichen hohen Drucks höhere Schnittgeschwindigkeiten erzielen, wodurch geschmolzenes Material effizient aus der Schnittzone entfernt werden kann. Eine Argon/Helium-Mischung ermöglicht aufgrund der hervorragenden Wärmeübertragungseigenschaften von Helium höhere Schnittgeschwindigkeiten für Titan.

Auch die Wahl des Gases wirkt sich auf die Schnittqualität aus. Stickstoff und Argon erzeugen saubere, oxidfreie Kanten, was für hohe Präzision und niedrige Toleranzgrenzen entscheidend ist. Sauerstoff kann oxidierte Kanten erzeugen, was bei bestimmten Anwendungen inakzeptabel sein kann. Das Hilfsgas hilft, geschmolzenes Material vom Schnitt wegzublasen, was eine erneute Ablagerung verhindert und glatte Kanten gewährleistet. Zu diesem Zweck ist ein hoher Gasdruck von entscheidender Bedeutung, insbesondere bei Inertgasen wie Stickstoff und Argon. Der richtige Gasdruck sorgt dafür, dass die Schnittfläche nicht rau und der Spalt nicht breit ist, um ein teilweises Schmelzen des Schnittes zu vermeiden.

Der Gasdruck ist ein weiterer wichtiger Faktor. Ein zu geringer Druck kann zum Schmelzen während des Schneidens und zu einer verringerten Produktionseffizienz führen, während ein zu hoher Druck eine raue Schnittfläche und einen breiteren Spalt zur Folge haben kann. Der optimale Gasdruck hängt von der Materialdicke ab. Beim Schneiden von Kohlenstoffstahl beispielsweise sollte der Druck mit zunehmender Materialdicke abnehmen, während er bei rostfreiem Stahl mit der Dicke zunehmen sollte.

Zusammenfassend lässt sich sagen, dass die Wahl des Gases und seines Drucks entscheidend ist, um die gewünschte Schnittgeschwindigkeit und -qualität zu erreichen. Jedes Gas hat seine spezifischen Vorteile und eignet sich für unterschiedliche Materialien, und die Optimierung des Gasdrucks ist für die Aufrechterhaltung qualitativ hochwertiger Schnitte unerlässlich.