In der sich rasch entwickelnden Welt des Metallschneidens tobt ein Kampf zwischen Laser und Plasma. Mit dem technologischen Fortschritt verschiebt sich die Landschaft und stellt altbekannte Annahmen in Frage. Erforschen Sie mit uns die neuesten Entwicklungen, die die Branche umgestalten, und entdecken Sie, wie der Aufstieg der Ultrahochleistungslaser die Art und Weise, wie wir Metall schneiden, revolutioniert. Freuen Sie sich auf einen faszinierenden Vergleich zwischen diesen beiden Titanen der Metallbearbeitung.

Die Entwicklung der Laserschneidtechnologie hat die Metallverarbeitungslandschaft erheblich verändert. In der Vergangenheit dominierte das Laserschneiden die Bearbeitung von dünnen Blechen unter 10 mm, während das Plasmaschneiden aufgrund seiner überlegenen Geschwindigkeit im Dickenbereich von 30 bis 50 mm einen klaren Vorteil hatte. Mit dem Aufkommen der Multikilowattlaser, insbesondere der weit verbreiteten Einführung von 60-kW-Systemen, haben sich die Möglichkeiten des Laserschneidens für Anwendungen im mittleren und dicken Blechbereich jedoch drastisch erweitert.

Dieser Technologiesprung hat zu einem deutlichen Rückgang des Plasmaschneidmarktes geführt, wobei Lasersysteme das Plasma in zahlreichen Anwendungsszenarien allmählich verdrängt haben. Der rasante Aufstieg des Laserschneidens lässt sich vor allem auf zwei Faktoren zurückführen: die Ausreifung der Hochleistungs-Faserlasertechnologie und die steigende Nachfrage aus Branchen wie dem Stahl-, Schiffs-, Luft- und Raumfahrt- sowie dem Nuklearbereich, die eine effiziente, hochpräzise Dickblechbearbeitung erfordern.

Die Begeisterung der Industrie für Multikilowattlaser ist ungebrochen und hat den Lasersektor schnell durchdrungen. Dieser Trend ist jedoch nicht unumstritten, insbesondere im Hinblick auf die kürzlich eingeführten 60-kW-Laserschneidmaschinen, die unter den Fachleuten der Branche erhebliche Diskussionen ausgelöst haben.

Entgegen der anfänglichen Skepsis hat die Marktnachfrage nach 60-kW-Laserschneidsystemen das verfügbare Angebot innerhalb eines bemerkenswert kurzen Zeitraums von weniger als sechs Monaten übertroffen. Vor allem der Stahlbausektor hat eine starke Präferenz für diese Ultra-Hochleistungs-Laserschneidanlagen gezeigt und wiederholt in sie investiert, um Plasmaschneidsysteme zu ersetzen. Dieser Trend scheint früheren Zweifeln zu widersprechen und unterstreicht das transformative Potenzial von Ultrahochleistungslasern in Metallschneideverfahren.

Die Auswirkungen dieser fortschrittlichen Lasersysteme gehen weit über den Ersatz traditioneller Verfahren hinaus, bieten neue Möglichkeiten für Anwendungsszenarien und verändern die Landschaft der Metallverarbeitung grundlegend. Die Weiterentwicklung der Technologie verspricht weitere Effizienzsteigerungen und Möglichkeiten in der Dickblechbearbeitung in verschiedenen Industriezweigen.

Die Ablösung des Plasmaschneidens durch die Lasertechnologie schreitet immer schneller voran.

Noch vor der breiten Einführung des Laserschneidens war das Plasmaschneiden das ausgereifteste Verfahren in der Metallbearbeitung. Es nutzte die Hitze eines Hochtemperatur-Plasmalichtbogens, um das Metall an der Schnittstelle lokal zu schmelzen, und der Schwung des Hochgeschwindigkeitsplasmas wurde genutzt, um das geschmolzene Metall auszustoßen und einen Schnitt zu bilden. Das Plasmaschneiden war bekannt für seine günstige Qualität und Kosten. Damals war das Plasmaschneiden im Dünn- und Mittelblechbereich noch weit verbreitet, weil es eine hohe Schneidgeschwindigkeit und eine glatte Oberfläche bietet. Schnittspalt.

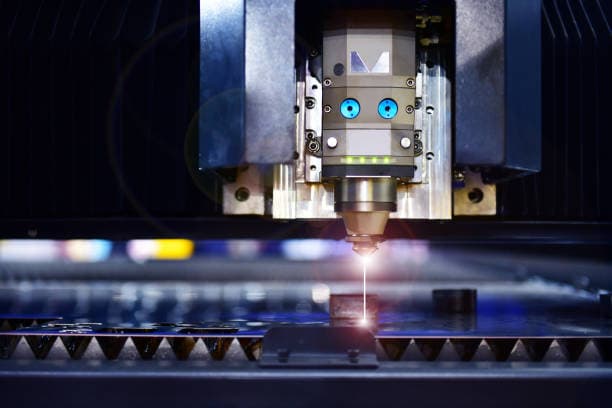

Mit dem Aufkommen des Laserschneidens begann dieser jedoch, das Plasmaschneiden bis zu einem gewissen Grad zu beeinflussen. Im Bereich des Dünnblechschneidens sind Faserlaser im Kilowattbereich dem Plasmaschneiden in puncto Qualität und Effizienz absolut überlegen. Ihre hohe Präzision, der schmale Schnittspalt, die minimale Wärmeeinflusszone, die gratfreien Kanten und die hohe Schnittgeschwindigkeit haben sie zur bevorzugten Wahl in diesem Bereich gemacht. Die Nachteile des Plasmaschneidens sind dagegen immer deutlicher geworden.

Um den Auswirkungen des Laserschneidens entgegenzuwirken, haben die Hersteller raffiniertere Plasmaschneidanlagen entwickelt, die Probleme wie raue Schnittflächen und schlechte Rechtwinkligkeit beheben. Durch die Verkleinerung der Düsenöffnung wird ein stark komprimierter Lichtbogen erzeugt, der die Stromdichte deutlich erhöht und so eine höhere Schnittpräzision und Oberflächengüte ermöglicht. Dennoch kann das Plasmaschneiden im Dünnblechbereich noch immer nicht mit dem Laserschneiden konkurrieren, wenn es um Bearbeitungseffizienz, Präzision und Umweltfreundlichkeit geht.

Mit zunehmender Dicke der zu bearbeitenden Materialien wurde auch das Laserschneiden im Kilowattbereich zu einer Herausforderung. Im Segment der mittleren und dicken Bleche von 30-50 mm war die Schneidgeschwindigkeit des Laserschneidens deutlich geringer als die der Präzisionsplasmaschneidanlagen, die ihre Position in diesem Bereich beibehielten.

Im Jahr 2020 hatte das Aufkommen der Zehn-Kilowatt-Laserschneidtechnologie der Metallverarbeitung neues Leben eingehaucht und die Transformation und Modernisierung traditioneller Industrien unterstützt. Zu diesem Zeitpunkt trat das Laserschneiden in die Zehn-Kilowatt-Ära ein und leitete eine zweite Runde des Kampfes gegen das Plasma ein, indem es den riesigen Markt des Plasmaschneidens hart umkämpfte.

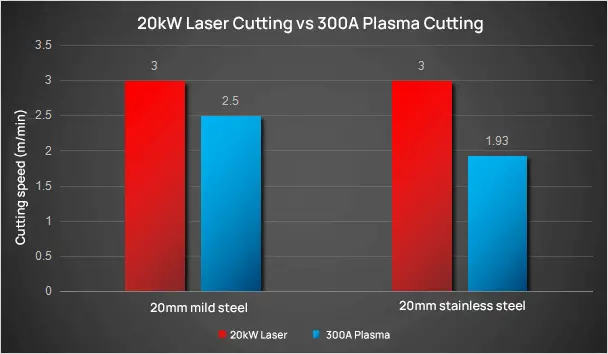

Bei Kohlenstoffstahl/Edelstahl mit einer Dicke von bis zu 20 mm übertrifft ein 20-kW-Laserschneidsystem die Effizienz eines 300-A-Plasmaschneiders. Allerdings sind die Anschaffungskosten des Laserschneidens deutlich höher als die des Plasmaschneidens, so dass die Anwender zwischen den beiden Optionen schwanken. Es war noch zu früh, um einen vollständigen Ersatz zu diskutieren.

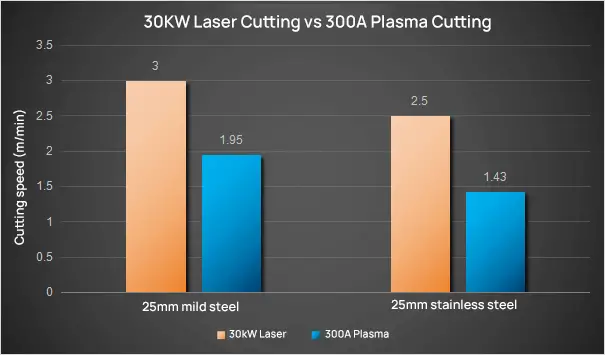

Bis 2022 wird die weit verbreitete Einführung der 30-kW-Lasertechnologie die dominante Stellung des Plasmaschneidens erschüttern und sich insbesondere auf den Markt für mittlere bis dicke Bleche auswirken.

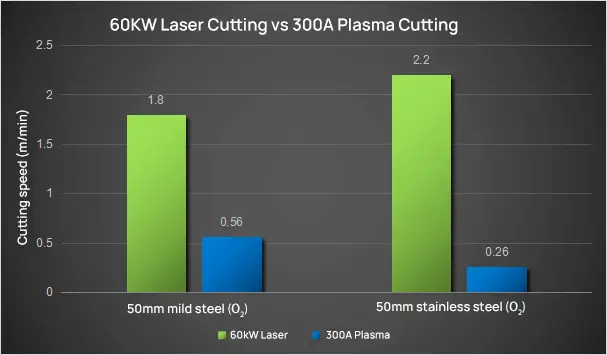

Im Jahr 2023 führte die rasante Entwicklung der heimischen Ultra-Hochleistungs-Faserlasertechnologie zum Aufkommen von 60-kW-Lasern, die die Grenzen der Schnittdicke wirklich durchbrachen und das Plasmaschneiden erneut herausforderten.

Was die Effizienz und die Qualität des Schneidens angeht, kann das 60-kW-Laserschneiden das Plasmaschneiden nun vollständig ersetzen. Derzeit liegen Laserschneiden und Plasmaschneiden in Bezug auf den wirtschaftlichen Gesamtnutzen gleichauf und beherrschen jeweils die Hälfte des Marktes. Das Ultra-Hochleistungslaserschneiden bietet ein extrem breites Anwendungsspektrum.

In den letzten Jahren haben die Anwendungen des Laserschneidens ein exponentielles Wachstum erfahren, angetrieben durch die steigenden Anforderungen in den nachgelagerten Industrien und die sinkenden Kosten für Hochleistungslasersysteme. Dieser Anstieg ist besonders in der Präzisionsfertigung zu beobachten, wo die Fähigkeiten der Technologie mit den immer strengeren Produktionsanforderungen in Einklang stehen.

Während das Plasmaschneiden für dickere Werkstoffe nach wie vor eine praktikable Option ist, stößt es bei der Bearbeitung von Blechen unter 6 mm Dicke an seine Grenzen, insbesondere bei Anwendungen, die eine hohe Schnittgenauigkeit erfordern. Die beim Plasmaschneiden erzeugte starke Hitze kann zu thermischer Verformung und Kantenverformung führen und die Maßhaltigkeit dünner Werkstücke beeinträchtigen.

Umgekehrt hat sich das Laserschneiden als bevorzugte Methode für eine breite Palette von Werkstoffen herauskristallisiert und weist deutliche Verfahrensvorteile auf. Seine Präzision und Vielseitigkeit sind besonders vorteilhaft bei der Arbeit mit hochschmelzenden Materialien, hitzebeständigen Legierungen und superharten Legierungen. Der fokussierte Laserstrahl sorgt für minimale Wärmeeinflusszonen, was zu sauberen Schnitten und geringerem Materialverzug führt. Darüber hinaus eignet sich das Laserschneiden hervorragend für die Bearbeitung von Halbleitermaterialien, nicht-metallischen Substraten und modernen Verbundwerkstoffen und bietet eine unvergleichliche Genauigkeit und Kantenqualität. Die Fähigkeit dieser Technologie, verschiedenste Materialien mit hoher Präzision zu bearbeiten, hat sie zu einem Eckpfeiler in modernen Fertigungsprozessen gemacht, von Komponenten für die Luft- und Raumfahrt bis hin zur Mikroelektronik.

| Faserlaserschneiden | Plasmaschneiden | |

| Grundsatz | A hochLeistungsdichte-Laser Strahl wird die Oberfläche des Materials abgetastet und schnell auf Temperaturen von Tausenden bis Zehntausenden von Grad Celsius erhitzt. Dadurch wird das Material zum Schmelzen oder Verdampfen gebracht, und das geschmolzene oder verdampfte Material wird dann mit einem Hochdruckgas aus dem Schlitz entfernt. | Mit Sauerstoff oder Stickstoff als Arbeitsgas dient ein Hochtemperatur- und Hochgeschwindigkeits-Plasmalichtbogen als Wärmequelle und schmilzt das zu schneidende Metall lokal auf. Das geschmolzene Metall wird dann durch einen Hochgeschwindigkeitsluftstrom entfernt, wodurch ein schmaler Spalt entsteht. |

| Material | Metallische Werkstoffe, metallische Sonderwerkstoffe und nichtmetallische Werkstoffe | Kohlenstoffstahl, rostfreier Stahl, Aluminium, Kupfer, Gusseisen und andere metallische Werkstoffe |

| Schnittstärke | Mitteldicke Platte | Mitteldünne Platte |

| Schnittgenauigkeit | Fertigbearbeitung (innerhalb von 0,2 mm) | Grobbearbeitung (innerhalb von 1 mm) |

| Spaltbreite | Sehr klein (0,2 ~ 0,3mm) | Klein |

| Wärmebeeinflusste Zone | Sehr klein (Breite 0,1 mm) | Klein |

| Plattenverformung | Sehr klein | Klein |

Wenn einige Stanzfunktionen durch Laserschneiden ersetzt werden, kann es erforderlich sein Kauf einer Abkantpresse um den anschließenden Biegevorgang abzuschließen.

Dies ist eine häufige Überlegung der Kunden, wenn Kauf einer Laserschneidmaschine.

| Artikel | Faserlaserschneiden | Plasmaschneiden | Vorteile des Faserlasers |

| Ortungsgenauigkeit | 0,14 mm | 0,4 mm | Hohe Genauigkeit |

| Rechtwinkligkeit des Querschnitts | 0.2mm(40mm) | 5mm(40mm) | Keine Nachbearbeitung erforderlich |

| Spaltbreite | 0,2-1,5 mm | 2-5mm | Materialien sparen |

| Reservierter Rand und gemeinsamer Rand | 3-4mm | 10mm | Materialien sparen |

| Wärmebeeinflusste Zone | 0,1-0,4 mm | 0,5-2,0 mm | Kleine Verformung |

| Qualität der Sektion | Ausgezeichnet, weniger Schlacke hängt | Normal | Kein Schleifen erforderlich |

| Schnittgeschwindigkeit (innerhalb von 20 mm) | Sehr schnell | Normal | Hohe Produktionseffizienz |

| Schneiden Sie ein kleines Loch | Durchmesser-Tiefen-Verhältnis: 10-20% | Loch kann nicht geschnitten werden | Speichern Sie Bohren Maschine und Transfer |

| Abschrägung | Abschrägung | Im Allgemeinen nicht | Einsparung der Fasenmaschine |

| Arbeitsumfeld | Sauber | Rauch erfüllte das Haus | Schutz von Gesundheit und Umwelt |

Die zunehmende Beliebtheit von Hochleistungslasern hat dazu geführt, dass Laserschneidanlagen die Dickengrenze überschreiten können.

Früher war der Absatz von Hochleistungslasern sehr gering, und die Anwendung des Laserschneidens war lange Zeit durch die Dicke begrenzt.

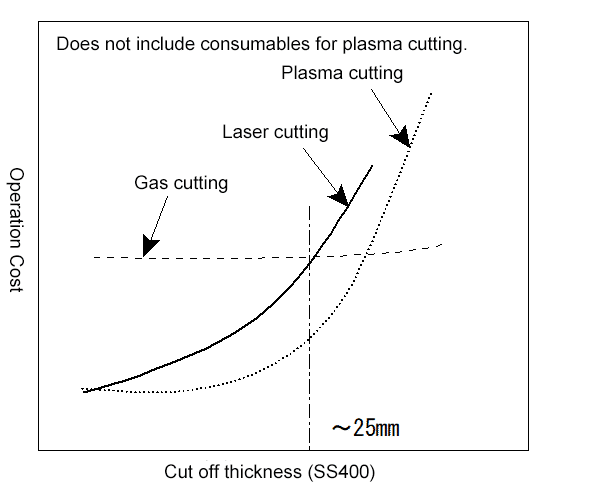

Traditionell, Brennschneiden wurde als das Verfahren mit dem größten Blechdickenbereich angesehen, das sich für die Bearbeitung dicker und besonders dicker Bleche mit geringen Genauigkeitsanforderungen eignet und offensichtliche Geschwindigkeitsvorteile für Bleche mit einer Dicke von mehr als 50 mm aufweist.

Das Plasmaschneiden hingegen hat einen offensichtlichen Geschwindigkeitsvorteil im Bereich von 30-50 mm, ist aber für extrem dünne Bleche (<2 mm) nicht geeignet.

Andererseits hat das Laserschneiden, bei dem meist Kilowatt-Laser zum Einsatz kommen, offensichtliche Vorteile in Bezug auf Geschwindigkeit und Genauigkeit bei Blechen unter 10 mm.

In den letzten Jahren hat die wachsende Beliebtheit von Hochleistungslasern dazu geführt, dass Laserschneidanlagen langsam in den Bereich der mittelstarken Materialien vordringen. Plattenschneiden Markt.

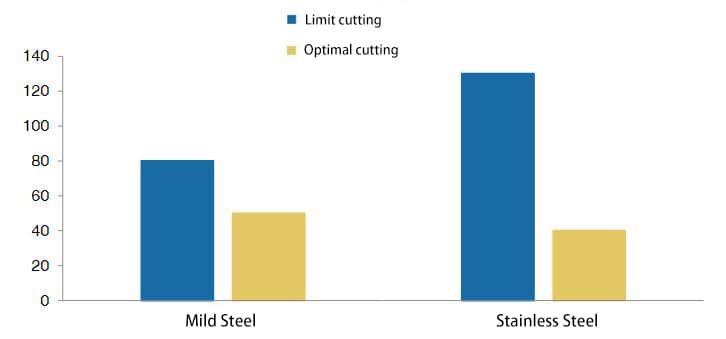

Grenzschnittdicke und optimale Schnittdicke für eine 20kW-Watt-Laserschneidanlage (mm) sind enthalten.

Die höhere Leistung führt zu einer Steigerung der Schnittstärke und der Effizienz des Geräts.

Laut Statistik hat die 20-kW-Laserschneidanlage eine optimale Schnittstärke von 50 mm für Baustahl und 40 mm für Edelstahl erreicht.

Stahlbleche werden im Allgemeinen nach ihrer Dicke in dünne Bleche ( 60 mm) eingeteilt.

Mit einer Schneidleistung von 10000 Watt kann die Laserschneidanlage nun auch mittelgroße und die meisten dicken Bleche schneiden, was ihre Anwendungsmöglichkeiten auf den Bereich der mittelgroßen Bleche erweitert.

Darüber hinaus führen Hochleistungslaser auch zu einer verbesserten Schneideleistung.

So ist beispielsweise die Schneidleistung einer 30000-Watt-Laserschneidmaschine bei einem 50 mm dicken Stahlplatte kann um 88% im Vergleich zu einer 20000-Watt-Maschine erhöht werden.

Siehe auch:

Vorteile des Hochleistungs-Faserlaserschneidens gegenüber dem Plasmaschneiden

| Dicke | 15kW (m/min) | 20kW (m/min) | 30kW (m/min) | Verbesserung der Effizienz (30kW über 20kW) |

| 8 | 11 | 15 | 22 | 47% |

| 10 | 8 | 11 | 17 | 55% |

| 14 | 5 | 6 | 7.5 | 25% |

| 20 | 1.5 | 2.5 | 4.5 | 80% |

| 30 | 0.9 | 1.2 | 1.6 | 33% |

| 40 | 0.35 | 0.6 | 1 | 67% |

| 50 | 0.2 | 0.4 | 0.75 | 88% |

Im Bereich der mittelschweren PlattenschneidenDie Kosten für das Laserschneiden sind deutlich niedriger als die für das Plasmaschneiden.

Das Plasmaschneiden ist eines der wichtigsten Verfahren im Dickblechbereich, die Kosten für das Laserschneiden sind jedoch aus zwei Gründen niedriger:

Beim Schneiden eines 30 mm dicken Kohlenstoffstahlblechs beispielsweise betragen die Betriebskosten pro Meter beim 12 kW-Laserschneiden, 20 kW-Laserschneiden und 300 A-Plasmaschneiden 3,05 Yuan/Meter, 1,32 Yuan/Meter bzw. 3,13 Yuan/Meter.

Das 20-kW-Laserschneidverfahren spart im Vergleich zum 300-A-Plasmaschneidverfahren 57,8% an Betriebskosten, was einen erheblichen Kostenvorteil darstellt.

Kostenvergleich zwischen Laserschneiden und Plasmaschneiden

| Kostenpunkt | Laserschneiden (12KW) | Laserschneiden (20kW) | Plasmaschneiden (300A) |

| Gefährdete Teile der Ausrüstung (Yuan / Stunde) | 5 | 5 | 70 (Elektrode, Düse, Wirbelring, usw.) |

| Sauerstoffverbrauch (Yuan/Stunde) | 60 | 80 | 80 |

| Gefährdete Teile der Ausrüstung (Yuan/Stunde) | 10 (Blechdicke > 20mm) | 10 (Blechdicke > 20mm) | 12 |

| Handhabung (1 Person) + Polieren (2 Personen) | 0 | 0 | 60 |

| Fixe Kosten (Yuan/Stunde) | 0 | 0 | 60 |

| Bohren/Positionierung/Transfer (3 Personen + Ausrüstung) | 65(75) | 85(95) | 282 |

| Schnittgeschwindigkeit (14mm Kohlenstoffstahl) | 4m/min | 6m/min | 3,4m/min |

| Betriebskosten pro Meter | 65 / 60 / 4m = 0,27 Yuan/m | 85 / 60 / 6m = 0,24 Yuan/m | 282 / 60 / 3,4m = 1,38 Yuan/m |

| Schnittgeschwindigkeit (30mm Kohlenstoffstahl) | 0,41m/min | 1,2m/min | 1,5m/min |

| Betriebskosten pro Meter | 75 / 60 / 0,41m = 3,05 Yuan/m | 95 / 60 / 1,2m = 1,32 Yuan/m | 282 / 60 / 1,5 m = 3,13 Yuan/m |

Nach unseren bisherigen Erfahrungen stellt sich der Vergleich zwischen Laserschneidmaschinen und Plasmaschneidmaschinen wie folgt dar:

Laserschneidmaschinen verursachen keine Schäden am Werkstück, während Plasmaschneidmaschinen zu einer gewissen Beschädigung des Blechs führen können, insbesondere wenn der Brenner oder die Düse der Plasmaschneidmaschine während des Schneidvorgangs Probleme hat.

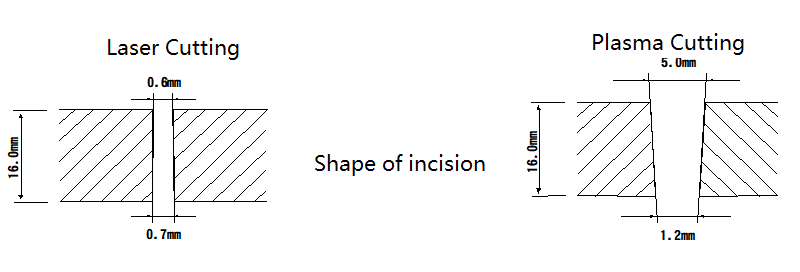

Der Laserstrahl wird in winzigen Punkten fokussiert, was zu einem schmalen Schneideschlitz für die Laserschneidmaschine führt. Im Gegensatz dazu ist der Schneideschlitz der Plasmaschneidmaschine etwas breiter.

Laserschneidmaschinen haben eine höhere Schneidgeschwindigkeit, wobei einige Maschinen im Vergleich zu Plasmaschneidmaschinen Geschwindigkeiten von bis zu 10 Metern pro Minute erreichen können.

Die von Laserschneidmaschinen erzeugte Schnittfläche ist glatt und gratfrei, was zu qualitativ hochwertigen Schnitten führt.

Außerdem handelt es sich um ein berührungsloses Schneidverfahren.

Die wärmebeeinflusste Fläche ist minimal, und es gibt fast keine thermische Verformung des Werkstücks, was eine Nachbearbeitung überflüssig macht und umgeknickte Kanten verhindert.

Laserschneidmaschinen haben jedoch eine begrenzte Blechdicke und höhere Bearbeitungskosten.

Auf der anderen Seite können Plasmaschneidmaschinen eine breite Palette von Stahlplatten schneiden, von 6 mm bis 40 mm, mit unterschiedlichen Modellen und Leistungen.

Sie haben geringere Bearbeitungskosten und erfordern im Vergleich zu Laserschneidmaschinen weniger Bedienerwissen.

Die Laserschneidmaschine hat eine hohe Präzision mit einer Positioniergenauigkeit von 0,05 mm und einer Nachpositioniergenauigkeit von 0,02 mm, erfordert aber eine strenge Arbeitsumgebung.

Andererseits sind Plasmaschneidanlagen zwar nicht so präzise wie Laserschneidanlagen, stellen aber geringe Anforderungen an die Arbeitsumgebung und die Mobilität und bieten eine breite Palette von Schneidmöglichkeiten.

Dank dieser Vorteile eignet sich die Laserschneidmaschine zum Schneiden von Teilen mit komplizierten Formen und hohen Präzisionsanforderungen.

Die Schnittdicke ist jedoch begrenzt, und in der Regel wird es nur zum Schneiden von Blechen unter 8 mm Dicke verwendet.

Der Nachteil des Plasmaschneidens besteht darin, dass es schwierig ist, dicke Bleche zu schneiden, insbesondere Bleche über 20 mm.

Um diese dickeren Platten zu schneiden, ist eine höhere Plasmaleistung erforderlich, was die Kosten der Anlage erhöht.

1. Vergleichstabelle für Laserschneiden und Plasmaschneiden

| Laserschneiden (CO2-Laser 4kW) | Plasmaschneiden (O2-Plasma 230A) | ||

|---|---|---|---|

| Zuschneidbare Materialien | Metall: Kohlenstoffstahl, niedrig legierter StahlRostfreier Stahl, hochlegierter Stahl, Aluminium, Kupferlegierungen usw; Nichtmetall: Keramik, Kunststoff, Gummi, Holz, Leder, Stoff, Papier, Folie usw. | Hochlegierter Stahl wie Kohlenstoffstahl, niedrig legierter Stahl und Edelstahl. Andere nicht-metallische Materialien mit hoher Viskosität (Gummi, Folie usw.) und spröde Materialien (Keramik, Glas usw.) können nicht verarbeitet werden. | |

| Max. Schnittstärke | 25 mm (Baustahl) | 150mm(ss, ms) | |

| Schnittgeschwindigkeit (mm/min) | Dicke < 1 | >10,000 | Kann nicht schneiden |

| 2 | 7,000 | Kann nicht schneiden | |

| 6 | 3,000 | 3,700 | |

| 12 | 1,800 | 2,700 | |

| 25 | 500 | 1,200 | |

| 50 | Kann nicht schneiden | 250 | |

| > 100 | Kann nicht schneiden | - | |

| Breite des Schlitzes | Schmal | Sehr breit | |

| Etwa 0,6mm für 16mm mild Stahlschneiden | Etwa 0,5 mm für 16 mm Baustahl schneiden | ||

| Schnittgröße Präzision (Abschneiden der Verformung) | Sehr gut | Normal | |

| Fehler ±0,15mm | Fehler 0,5~1mm | ||

| Vorteil | ・Fähig zur hochpräzisen Bearbeitung. | ・Handlich | |

| Es gibt sehr wenig thermische Verformung. | ・Hochgeschwindigkeitsabschaltung mit niedrigen Kosten | ||

| Nachteil | Der Zeitaufwand für das Bohren von Löchern nimmt mit zunehmender Blechdicke deutlich zu. Die Qualität der bearbeiteten Oberfläche ist abhängig von der Beschaffenheit der Materialoberfläche. ・Variationen in Materialzusammensetzung kann die Qualität der Schnittfläche beeinträchtigen. | Die Elektrode und die Düse haben eine kurze Lebensdauer, die zweimal pro Tag gewechselt werden muss. Der Schnitt hat eine große Breite und eine erhebliche Verformung. Die Breite und Form des Schnittes kann sich durch den Verschleiß von Düse und Elektrode verändern. ・Der Schneidvorgang erzeugt ein lautes Geräusch. Es entsteht eine große Menge an Staub. Die Löcher haben einen großen Durchmesser (zwischen φ12mm und φ16mm). ・Magnetisierte Materialien lassen sich nur schwer schneiden. | |

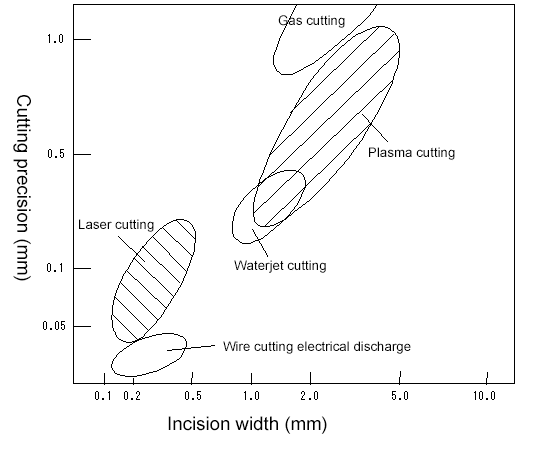

2. Der Schneidspaltvergleich für Laserschneiden und Plasmaschneiden

3. Lebensdauer der Sauerstoffplasma-Verbrauchsmaterialien.

| Schnittverfahren | Art der Elektrode | Die Verarbeitung von Elektroden. | Lebensdauer der Elektrode | Lebensdauer der Düse |

|---|---|---|---|---|

| Sauerstoff-Plasmaschneiden. | S-Typ | Früh entwickelt | 60 min | 45 min |

| F-Typ | Einfügen der geänderten Version | 120 min | 60 min | |

| LL-Typ | Einsetzen von Sondermetallen. | 180 min | 60 min | |

| Sauerstoff-Plasmaschneiden mit Wasserzusatz | Ähnlich dem F-Typ | Einfügen der geänderten Version | 120 min | 150 min |

1 Zyklus des Öffnens/Schließens des Lichtbogens, 1 Minute Langlebigkeitsvergleich der Dauertests (Abschaltstromwert: 250A)

4. Das Verhältnis zwischen Blechdicke und Kosten.

5. Die Schnittbreite und die Schnittpräzision der verschiedenen Schnittmethoden.

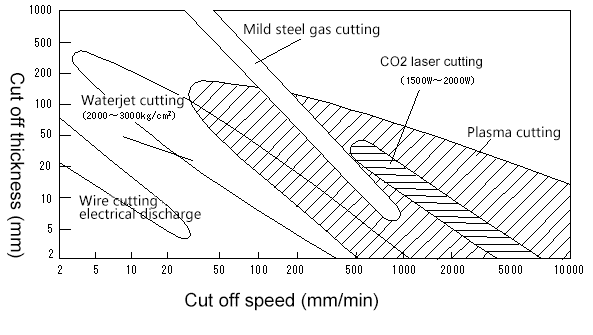

6. Schneidbedingungen verschiedener Schneidverfahren.

Eine Verarbeitungsmethode, die Hochtemperaturen verwendet Plasmabogen Hitze, unter Verwendung von Sauerstoff oder Stickstoff als Arbeitsgas, zum Schmelzen und Verdampfen des Schnittes eines Metallteils.

Der Schwung des Hochgeschwindigkeits-Plasmastroms wird dann genutzt, um das geschmolzene Metall zu entfernen, was zur Bildung einer Schlitznaht führt.

Siehe auch:

Der vom Lasergerät erzeugte Laser wird durch eine Reihe von Spiegeln geleitet und durch eine Fokussierungslinse auf die Oberfläche des Werkstücks fokussiert, wodurch die heiße Stelle auf dem Werkstück schmilzt oder verdampft und ein Spalt entsteht.

Gleichzeitig wird beim Schneiden Hilfsgas eingesetzt, um die Schlacke aus dem Spalt zu entfernen und so das Ziel der Bearbeitung zu erreichen.

Siehe auch:

Plasmaschneiden ist ein vielseitiges Verfahren, das sich für eine breite Palette von Metallwerkstoffen eignet und sich besonders für das Schneiden von mittleren bis dicken Blechen eignet. Zu seinen Vorteilen gehören hohe Schnittgeschwindigkeiten, schmale Schnittfugen, minimale Wärmeeinflusszonen (WEZ), geringer Verzug des Werkstücks und ein kostengünstiger Betrieb. Das Verfahren nutzt einen Hochtemperatur-Plasmalichtbogen zum Schmelzen und Austreiben des Materials und ermöglicht so ein effizientes Schneiden von leitfähigen Metallen.

Allerdings hat das Plasmaschneiden auch seine Grenzen. Es erzeugt in der Regel einen leichten Fasenwinkel von 0,5-1,5 Grad an der Schnittkante, was bei Präzisionsanwendungen eine Nachbearbeitung erfordern kann. Darüber hinaus kann das Hochtemperaturplasma eine örtliche Härtung an der Schnittfläche hervorrufen, was die Materialeigenschaften in kritischen Bereichen beeinträchtigen kann.

Das Laserschneiden hingegen ist für dünne bis mitteldicke Bleche optimiert und zeichnet sich durch eine außergewöhnliche Vielseitigkeit bei der Materialkompatibilität aus. Er kann Metalle, Nichtmetalle, Keramik, Verbundwerkstoffe und sogar spezielle Materialien wie Glas effektiv bearbeiten. Der hoch fokussierte, intensive Laserstrahl ermöglicht einen präzisen Materialabtrag durch lokales Schmelzen, Verdampfen oder chemische Reaktionen.

Die inhärenten Eigenschaften des Laserstrahls - hohe Richtwirkung, Helligkeit und Leistungsdichte - führen zu zahlreichen Vorteilen beim Laserschneiden. Dazu gehören extrem hohe Schnittgeschwindigkeiten, eine überragende Bearbeitungsgenauigkeit (oft innerhalb von ±0,1 mm) und außergewöhnlich schmale Schnittfugenbreiten (bis zu 0,1 mm bei dünnen Materialien). Die resultierenden Schnittkanten sind in der Regel von so hoher Qualität, dass sie nur minimal oder gar nicht nachbearbeitet werden müssen, was die Produktionsabläufe rationalisiert.

Vergleicht man die beiden Technologien für Materialschneideanwendungen, so bietet das Laserschneiden eine größere Materialvielfalt und ist besonders vorteilhaft für die Dünnblechbearbeitung. Es eignet sich hervorragend für Szenarien, die hohe Präzision, komplexe Geometrien oder einen minimalen Wärmeeintrag erfordern. Außerdem lassen sich Lasersysteme aufgrund ihrer Berührungslosigkeit und präzisen Steuerung leichter in automatisierte Produktionslinien integrieren.

Die Kosten-Nutzen-Analyse spricht jedoch in vielen industriellen Szenarien für das Plasmaschneiden, insbesondere bei dickeren Materialien oder wenn es nicht auf höchste Präzision ankommt. Plasmasysteme haben im Allgemeinen niedrigere Anfangsinvestitionskosten, geringere Betriebskosten und können für die Großserienproduktion von Bauteilen aus mittleren bis dicken Blechen kostengünstiger sein.

Die Entscheidung zwischen Plasma- und Laserschneiden hängt letztlich von den spezifischen Anwendungsanforderungen, den Materialarten und -dicken, den Produktionsmengen und den Budgetvorgaben ab. Viele fortschrittliche Fertigungseinrichtungen setzen beide Technologien ein, um ihre Schneidfähigkeiten für eine Vielzahl von Projekten und Materialien zu optimieren.

Im Vergleich zu herkömmlichen Schneidverfahren hat eine Laserschneidmaschine mehrere bemerkenswerte Vorteile:

Allerdings gibt es auch einige Nachteile des Laserschneidens:

Auch das Plasmaschneiden hat seine Vor- und Nachteile:

Vorteile:

Beim Schneiden von mitteldicken Blechen kann mit dem Plasmaschneiden eine hohe Schneidgeschwindigkeit erreicht werden, die wesentlich höher ist als die des Laser- und Brennschneidens.

Außerdem ist die Erstinvestition in die Ausrüstung im Vergleich zum Laserschneiden geringer und die Wartungskosten sind ebenfalls deutlich niedriger.

Benachteiligungen:

Zu den Nachteilen des Plasmaschneidens gehören:

① Schlecht Rechtwinkligkeit der Schnittfläche, was zu einer deutlich schrägen Schnittkante an der Seite führt.

② Erzeugt mehr Schneideschlacke, die durch Schleifen entfernt werden muss, was die Arbeitskosten erhöht.

③ Während des Schneidens werden schädlicher Staub und Lichtbogenlicht emittiert. Das Unterwasser-Plasmaschneiden kann dieses Problem jedoch entschärfen.

④ Langfristig hoher Verbrauch von Schneiddüsen, was zu hohen Kosten führt.

In diesem Artikel haben wir einen umfassenden Überblick über die Technologien des Laser- und Plasmaschneidens gegeben und ihre Prinzipien, Möglichkeiten und Anwendungen in der Blechbearbeitung untersucht.

Durch die Erforschung dieser hochmodernen Methoden möchten wir Ihnen ein tieferes Verständnis für deren jeweilige Stärken und Grenzen vermitteln. Dieses Wissen ist entscheidend, um fundierte Entscheidungen in modernen Metallverarbeitungsprozessen zu treffen.

Die Entscheidung zwischen Plasmaschneiden und Laserschneiden hängt letztlich von einem komplexen Zusammenspiel verschiedener Faktoren ab, darunter:

Wenn Sie noch unsicher sind, welche Technologie am besten zu Ihren spezifischen Fertigungsanforderungen passt, empfehlen wir Ihnen, sich an unser Team aus erfahrenen Metallurgen und Fertigungsspezialisten zu wenden. Unsere Experten können Ihnen eine maßgeschneiderte Beratung anbieten, die Ihr einzigartiges Produktionsumfeld, Ihre Budgeteinschränkungen und Qualitätsstandards berücksichtigt, um Ihnen zu helfen, die vorteilhafteste Entscheidung für Ihren Betrieb zu treffen.