Wie verwandelt der Laser feste Metalle in präzise Formen und komplizierte Designs? Dieser Artikel befasst sich mit den Grundlagen des Laserbohrens und -schneidens und erläutert die physikalischen Mechanismen, Einflussfaktoren und praktischen Anwendungen dieser fortschrittlichen Techniken. Vom Verständnis der Pulsenergie bis zur Beherrschung der Schneidgeschwindigkeit erhalten die Leser Einblicke in die Art und Weise, wie Laser in verschiedenen Branchen hohe Präzision erzielen. Entdecken Sie, wie die Lasertechnologie Ihre Fertigungsprozesse verbessern und neue Möglichkeiten in der Metallbearbeitung erschließen kann.

Wenn ein metallisches Material von einem Laser mit einer Leistungsdichte von 10 % bestrahlt wird6-109W/cm2Aufgrund der hohen Leistungsdichte des Lasers wird die Temperatur der Materialoberfläche den Siedepunkt überschreiten, was zum Schmelzen oder Verdampfen führt, und das oxidierte Spaltgemisch auf der Oberfläche wird herausgeschleudert.

Am Ende des Laserpulses nimmt die Leistungsdichte des Lasers ab und der Spaltstrahl wird schwächer.

Bei der Injektion der Spaltprodukte findet die Verdampfung mit einer bestimmten Geschwindigkeit statt.

Der Grad bewegt sich in Richtung des Materialinneren, das Material wird verdampft und entfernt, und das Loch wird allmählich vertieft.

Mit zunehmendem Lochdurchmesser und zunehmender Tiefe werden die Spaltprodukte sukzessive durch den Dampfdruck entfernt, und schließlich entsteht ein tiefes Loch.

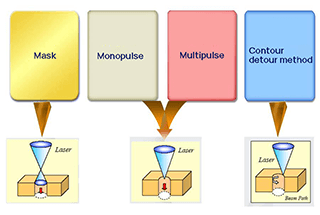

Klassifizierung des Laserbohrens

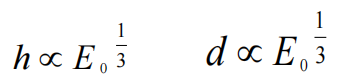

(1) Impulsenergie

Tiefe der Primärvergasung:

Lm und Lv sind die latente Schmelz- bzw. Verdampfungswärme der Materialien.

Zu diesem Zeitpunkt beträgt die Abtragsmasse πa02d'ρ.

C: Spezifische Wärmekapazität

Tb: Temperatur des Schmelzpunkts

T0: Raumtemperatur

E0: Energie des Impulses

Wärmeleitung und Oberflächenabstrahlung werden ignoriert.

(2) Impulsbreite

| Energie/J | Impulsbreite/ms | Bohrlochtiefe/mm | Blende/mm | Tiefe-Durchmesser-Verhältnis |

| 5.4 5.1 5.9 5.7 5.4 5.0 | 0.25 0.35 0.55 0.75 0.85 1.15 | 1.2 1.3 1.5 1.6 1.8 1.6 | 0.42 0.39 0.38 0.36 0.30 0.26 | 2.9 3.3 3.9 4.4 6.0 6.1 |

Die Wahl der Impulsbreite hängt von den Anforderungen des Lochs ab:

Mit zunehmender Impulsbreite wird mehr Wärme für die zerstörungsfreie Erwärmung von Materialien verbraucht, was zu einer starken Verformung der Materialien, großen thermischen Spannungen und leichten Rissen führt.

Im Allgemeinen wird eine Impulsbreite von 0,3-0,7 ms verwendet.

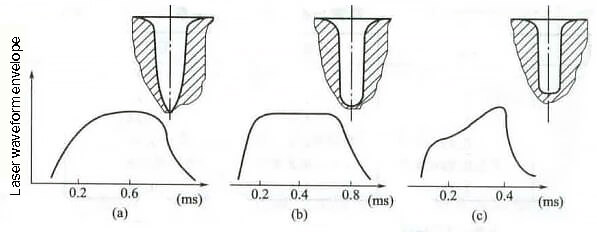

(3) Wellenform des Impulses

Die Wellenform mit steilen Vorder- und Rückflanken und allmählich ansteigender Laserlichtintensität ist so weit wie möglich zu wählen.

Im Allgemeinen sollte die vordere Kante des Lasers auf 8-10us eingestellt werden, um einen besseren Eintritt zu erreichen, und die hintere Kante, die kürzer als 8us ist, kann eine hohe Qualität der Innenwand erzielen.

Insbesondere bei kleinen Löchern unter 50us wird die Neigung der hinteren Kante erhöht, um zu verhindern, dass das Loch durch flüssige Substanzen verstopft wird.

(4) Laserbetrieb

Der Divergenzwinkel des Lasers wirkt sich hauptsächlich auf den Öffnungsunterschied und die Verjüngung am Einlass und Auslass aus.

Mit zunehmendem Divergenzwinkel vergrößert sich im Allgemeinen die Verjüngung des Lochs, und der Durchmesser des fokussierten Punkts des Laserstrahls nimmt ebenfalls zu.

Ungefähre Formel für den Fokussierungsradius:

Ungefähre Formel für die Schärfentiefe:

Je niedriger der Modus ist, desto kleiner ist der Divergenzwinkel.

Der Divergenzwinkel des Basisstempels ist der kleinste.

Der Bohrkonus des Grundwerkzeugs sollte klein sein.

(5) Fokussierungsbedingungen (Fokussierung, Defokussierungsgrad)

Der Einfluss des Defokussierungsbetrags △∫ auf die Form der Lochwand

(6) Materialeigenschaften (physikalische Eigenschaften, Gesamtabmessungen)

Wenn die Laserleistung Die Dichte F ist gering, der thermische Diffusionsverlust von Aluminium ist höher als der von Eisen, und die Lochtiefe von Aluminium ist geringer als die von Eisen.

Mit der Erhöhung von F erreicht das Material schnell den Siedepunkt und die Erhitzungsgeschwindigkeit ist hoch.

Zu diesem Zeitpunkt kann der Wärmeleitungsverlust vernachlässigt werden.

Da Aluminium eine latente Verdampfungswärme hat, ist die Menge der Verdampfungsentfernung von Aluminium größer als die von Eisen, so dass die Lochtiefe von Aluminium tiefer ist als die von Eisen.

Zum Bohren sollte ein Laserpuls mit hoher Leistungsdichte verwendet werden.

(7) Multi-Puls-Bohren

Die Bohrtiefe beim Einzelpulsbohren ist begrenzt und beträgt nur das 3-4-fache des Bohrdurchmessers, und die Genauigkeit und Wiederholbarkeit sind schwer zu kontrollieren.

Im Allgemeinen wird das Mehrpulsbohren verwendet.

Das Multi-Puls-Bohren kann instabile Faktoren wie die Verzerrung der Lochform, die Ausdehnung der Wärmeeinflusszoneund Rissbildung an der Oberfläche.

(8) Hilfstechnik des Laserbohrens

Verbessern Sie die Lochform:

(a) Der Flüssigkeitsfilm mit niedriger Oberflächenspannung wird aufgetragen, um die Ablagerung und die Verjüngung des Lochs zu verringern.

(b) Decken Sie die Abschirmschicht so ab, dass der Kegel der Laserbohrung auf der Abschirmschicht liegt.

(c) Einblasen von Druckluft zur Verbesserung der Oberflächenqualität.

(d) Ein Reflektor wird unter dem Werkstück angebracht.

(e) Multi-Puls-Bohren, bei dem der Laserstrahl periodisch auf eine bestimmte Position am Boden des Lochs fokussiert wird.

(f) Nach dem Laserbohren, Hilfskorrektur.

| Qualitätsvorteil | Technische Merkmale | PPraktische Anwendung |

| 1. Laser kann kleine tiefe Löcher bohren | Laser-Fokussierung Der Durchmesser kann bis zu 0,3 mm betragen. | Spezielle Düsen und Kühlkanäle |

| 2. Stanzen von schrägen Löchern und speziell geformten Löchern auf der schiefen Ebene | Laser-Luftübertragung | Bohren von Turbinenmotorschaufeln |

| 3. Stanzen extrem harter Keramikteile | Keine technischen Schwierigkeiten beim Laserbohren von Keramiklöchern | Hochtemperaturbeständige Flammendüse für die Stahlindustrie |

| 4. Hohe Stanzgenauigkeit und zuverlässige Leistung | Kein Werkzeugverschleiß beim Laserbohren | Bohren von Gasmotordüsen |

| 5. Laserbohren kleiner Löcher mit hoher Dichte | Laser kann zum Bohren mit Hochgeschwindigkeitsflugverfahren verwendet werden | Präzisionssiebe für die chemische Industrie, pharmazeutische Siebplatten |

Anwendungsbeispiele für das Laserbohren:

Keramik- Φ 0,5 mm Loch

Motorblatt - Φ 0,5 mm kleines Loch

Laserbohren von Flugzeugkomponenten:

Beim Laserschneiden wird das Werkstück mit einem fokussierten Laserstrahl hoher Leistungsdichte bestrahlt.

Unter der Voraussetzung, dass die Leistungsdichte des Lasers die Laserschwelle überschreitet, werden die Energie des Laserstrahls und die durch die chemische Reaktion hinzugefügte Wärmeenergie vom Material absorbiert, wodurch die Temperatur am Laserarbeitspunkt stark ansteigt.

Nach Erreichen des Siedepunkts beginnt das Material zu verdampfen und bildet Löcher.

Durch die Relativbewegung des Strahls und des Werkstücks bildet das Material schließlich einen Spalt, und die Schlacke am Spalt wird durch eine bestimmte Menge Hilfsgas abgeblasen.

Das Laserschneiden kann in Verdampfungsschneiden, Schmelzschneiden und sauerstoffverbrennungsunterstützendes Schneiden unterteilt werden.

Das Schneiden mit Sauerstoffverbrennung ist die am weitesten verbreitete Methode.

Durch das Schneiden verschiedener Materialien kann es unterteilt werden in Metall-Laserschneiden und Laserschneiden von Nichtmetallen.

Weiterführende Lektüre: Grundlagen des Laserschneidens

(1) Schneiden durch Verdampfen

Beim Verdampfungsschneiden wird das Werkstück durch den Laserstrahl auf eine Temperatur oberhalb des Siedepunkts erhitzt.

Einige Materialien entweichen in Form von Dampf, andere werden als Strahlen vom Schneidboden weggeblasen.

Die erforderliche Energie beim Laserschneiden ist 10-mal höher als beim Schmelzschneiden.

Der Mechanismus ist wie folgt:

Der Laser erwärmt das Material, das teilweise reflektiert und teilweise absorbiert, und das Reflexionsvermögen des Materials nimmt mit zunehmender Temperatur ab.

② Der Temperaturanstieg in der Wirkungszone des Lasers ist schnell genug, um ein Schmelzen durch Wärmeleitung zu vermeiden.

③ Der Dampf entweicht mit annähernd Schallgeschwindigkeit aus der Oberfläche des Werkstücks.

Das Verdampfungsschneiden wird nur bei Materialien wie Holz, Kunststoff und Kohlenstoff angewendet, die nicht geschmolzen werden können.

Femtosecond Das Laserschneiden gehört zum Vergasungsschneiden.

(2) Schmelzschnitt

Beim Schmelzschneiden wird, wenn die Leistungsdichte des Laserstrahls einen bestimmten Wert überschreitet, der innere Teil des Werkstücks verdampft, um ein Loch zu bilden, und dann wird mit der optischen Achse zusätzliches Inertgas eingeblasen, um die geschmolzenen Materialien um das Loch herum zu entfernen.

Der Mechanismus des Schmelzens und Schneidens ist:

① Wenn der Laserstrahl das Werkstück bestrahlt, erwärmt der Rest der Energie, abgesehen von der Reflexion, das Material und verdampft in Löcher.

Sobald sich das Loch gebildet hat, absorbiert es die gesamte Lichtenergie wie ein schwarzer Körper, und das Loch ist von einer Wand aus geschmolzenem Metall umgeben. Die geschmolzene Wand wird durch einen Hochgeschwindigkeitsdampfstrom relativ stabil gehalten.

③ Die Schmelzisotherme verläuft durch das Werkstück, und das geschmolzene Material wird durch Hilfsblasen weggeblasen.

④ Bei der Bewegung des Werkstücks bewegt sich das kleine Loch horizontal um einen Schlitz.

(3) Sauerstoffverbrennung zur Unterstützung des Schneidens

Der Mechanismus des sauerstoffunterstützten Schmelzens und Schneidens ist:

Unter der Laserbestrahlung erreicht das Material die Tm-Temperatur und kommt dann mit Sauerstoff in Kontakt, was zu einer heftigen Verbrennungsreaktion führt und viel Wärme freisetzt.

Unter der kombinierten Wirkung des Lasers und dieser Hitze entsteht ein kleines, mit Dampf gefülltes Loch im Material, und die Umgebung des Lochs ist von geschmolzenem Gas umgeben;

② Durch den Dampfstrom wird die umgebende Metallschmelze vorwärts bewegt, und es kommt zu einer Wärme- und Materialübertragung;

③ Die Verbrennungsgeschwindigkeit von Sauerstoff und Metall wird durch die Umwandlung von Brennstoffen in Schlacke begrenzt.

Die Geschwindigkeit der Sauerstoffdiffusion durch die Schlacke zur Zündfront. Je höher der Sauerstoffdurchsatz, desto schneller die chemische Reaktion der Verbrennung;

④ In dem Bereich, in dem die Verbrennungstemperatur nicht erreicht wird, wirkt der Sauerstoffstrom als Kühlung, um die von der Schnittwärme betroffene Zone zu verringern.

⑤ Es gibt zwei Wärmequellen, Laserstrahlung und chemischer Reaktionswärme, beim sauerstoffunterstützten Schneiden.

Weiterführende Lektüre: Arten von Laserschneidverfahren

ZUSAMMENFASSUNG DER VERARBEITUNGSMÖGLICHKEITEN

(2) Laserbetrieb

(a) Gaußscher Modus (b) Modus niedriger Ordnung (c) Multimodal

(3) Laserleistung und Schneidgeschwindigkeit

Verhältnis zwischen Schneidgeschwindigkeit und Laserleistung, Blechdicke

Bei einer bestimmten Blechdicke ist die Laserschneidgeschwindigkeit steigt in der Regel linear mit der Laserleistung.

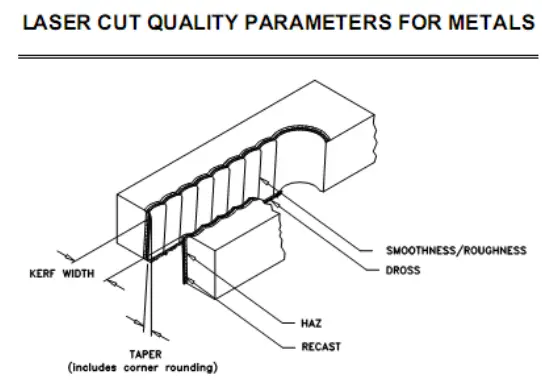

(4) Kerbe und Rauheit

Beziehung zwischen Kerbrauhigkeit und Schnittdicke

Für den Schnitt Rauheit von Metall-Laserschneiden, die obere Hälfte ist in der Regel die beste, der mittlere Abschnitt ist die zweite, und der untere Abschnitt ist schlecht.

Die Rauheit der Kerbe hängt mit der geschnittenen Kerbe zusammen.

(5) Fokusposition

Das Verhältnis a0 zwischen dem Abstand des Werkstücks zur Fokussierlinse und der Brennweite beträgt 0,988<a0<1,003.

Zum Beispiel beim Laserschneiden von 2,3 mm kohlenstoffarmen Stahlplatteist es besser, eine negative Defokussierung von 0,3 bis 0,7 mm zu verwenden.

(6) Fokussierspiegel

(7) Düsendurchmesser

Der Sauerstoffstrom sollte ein konvergenter Überschall-Luftstrom sein, um die Ausdehnung des unteren Teils der Inzision zu vermeiden.

Es gibt einen optimalen Düsendurchmesser für einen bestimmten Laserschnitt. In der Abbildung ist 1,5 mm der beste Düsendurchmesser.

(8) Sauerstoffeinblasdruck

Verhältnis zwischen Sauerstoffblasdruck und Schnittgeschwindigkeit

Bei unterschiedlicher Laserleistung und unterschiedlicher Dicke gibt es einen optimalen Wert für den Sauerstoffblasdruck.

(9) Laserpolarisation

Der Zustand des Schnittes bei unterschiedlich polarisiertem Licht

(a) Linear polarisiertes Licht;

(b) Linear polarisiertes Licht;

(c) Linear polarisiertes Licht;

(d) Zirkular polarisiertes Licht.

Wie aus der Abbildung ersichtlich, wird zirkular polarisiertes Licht verwendet, und der Schnitt ist gerade, unabhängig von der Schnittrichtung.

Das Schneidsystem ist in der Regel mit einem Zirkularpolarisator mit 45 Grad Reflexion ausgestattet.

Weiterführende Lektüre: Faktoren, die die Qualität des Laserschneidens beeinflussen

| Qualitätsvorteil | Technische Merkmale | Praktische Anwendung |

| 1. Die wärmebeeinflusste Zone am Rand der Schneidfuge ist klein | Weniger Gesamtenergie für das Laserschneiden erforderlich | Schneiden von Siliziumstahlkernen für Großmotoren |

| 2. Der Schlitz beim Laserschneiden ist schmal | Hohe Energiekonzentration beim Laserschneiden | Schneiden der Filterverbindung einer Ölleitung |

| 3. Hohe Schnittgenauigkeit und geringe Werkstückverformung | Der Durchmesser des Laserfokuspunkts ist klein | Schneiden und Formen von Zylinderdichtungen |

| 4. Gute Schneiden Wiederholbarkeit und kleine Fehler | CNC-Präzisionsschneiden | Schneiden komplex geformter Teile |

| 5. Die Laserschnittfläche ist sauber und schlackenfrei | Perfektionierung des physikalisch-metallurgischen Prozesses des Schneidens | Schneiden mit Diamantsägeblatt zur Dekoration |