Haben Sie sich schon einmal gefragt, warum Ihre Laserschneidmaschine nicht sauber durch Metall schneidet? Dieser Artikel befasst sich mit den häufigsten Ursachen für dieses Problem und bietet praktische Lösungen zur Verbesserung der Leistung Ihrer Maschine. Erfahren Sie, wie Sie Ihre Ausrüstung für präzises und effizientes Metallschneiden warten können.

.jpg)

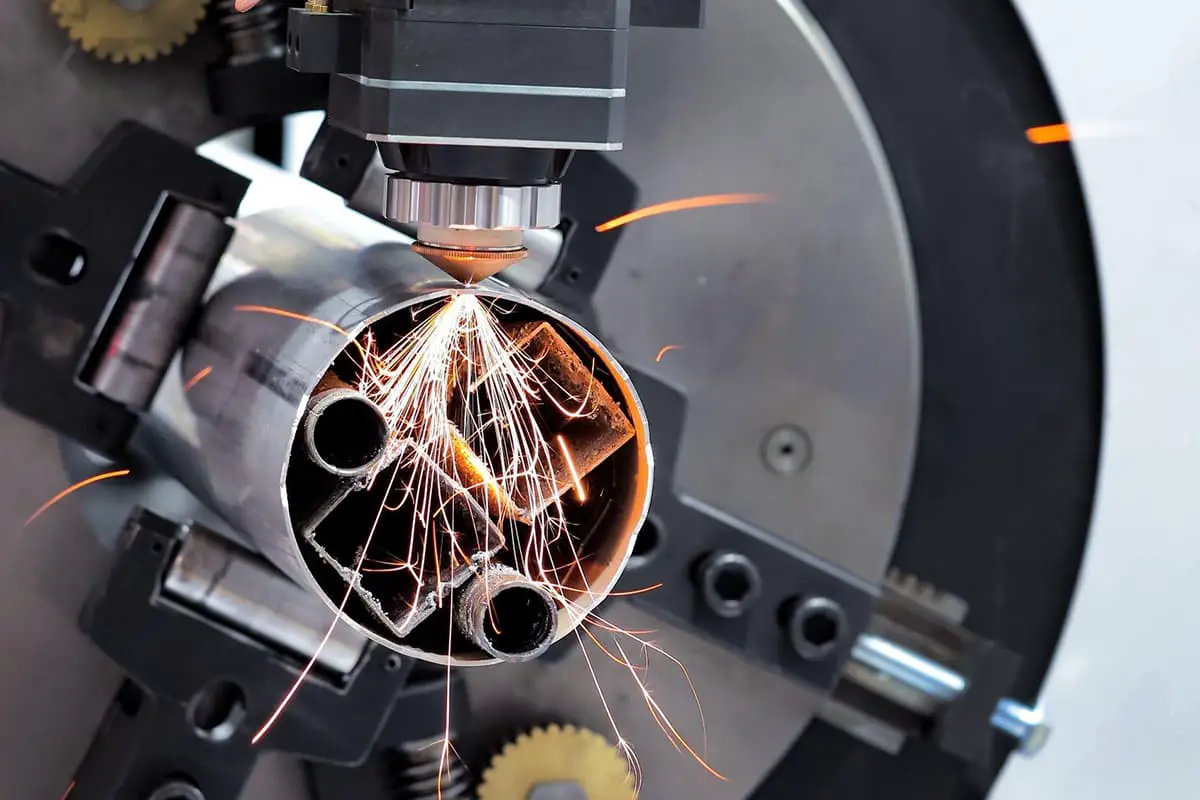

Metalllaserschneidmaschinen sind in der mechanischen Metallverarbeitung und in der Fertigungsindustrie von entscheidender Bedeutung und verdrängen aufgrund ihrer Präzision und Effizienz häufig herkömmliche Schneidanlagen. Diese hochentwickelten Systeme können jedoch bei unsachgemäßer Wartung oder Bedienung Probleme bereiten, die ihre Leistung und die Qualität der Ergebnisse beeinträchtigen können.

Eine weit verbreitete Herausforderung beim Laserschneiden ist das Phänomen der unvollständigen Durchdringung, das gemeinhin als "nicht durchschneiden" bezeichnet wird. Dieses Problem kann sich erheblich auf die Produktionseffizienz und die Produktqualität auswirken. Daher ist es wichtig, die Ursachen zu ermitteln und effektive Lösungen zu implementieren.

Um das Problem der unvollständigen Durchdringung beim Laserschneiden wirksam anzugehen, ist es entscheidend, die zugrunde liegenden Faktoren zu verstehen, die zu diesem Problem beitragen, und gezielte Strategien zur Lösung zu entwickeln. Zu diesen Faktoren können Unstimmigkeiten bei der Laserleistung, Fokussierungsfehler, Materialschwankungen oder maschinenspezifische Probleme gehören.

In den folgenden Abschnitten werden die Hauptursachen für unvollständige Durchdringung beim Laserschneiden im Detail untersucht und praktische, in der Industrie erprobte Lösungen vorgestellt. Durch das Verständnis dieser Aspekte können Bediener und Ingenieure ihre Laserschneidvorgänge optimieren, die Schnittqualität verbessern und die Produktivität der Fertigung insgesamt steigern.

Beim Laserschneiden, einem Präzisionsfertigungsverfahren, kann es aufgrund verschiedener Faktoren manchmal zu unvollständigen Schnitten oder groben Einschnitten kommen. Das Verständnis dieser Ursachen ist entscheidend für die Aufrechterhaltung einer optimalen Schnittleistung und Produktqualität.

Ein Hauptgrund für ineffektives Schneiden ist eine verringerte Laserleistung, die oft von einer veralteten Laserquelle oder degradierten optischen Komponenten herrührt. Dies führt dazu, dass die Strahlenergie nicht ausreicht, um das Material vollständig zu durchdringen. Ebenso kann eine zu hohe Schneidgeschwindigkeit verhindern, dass der Laser eine ausreichende Energie liefert, um den Schnitt abzuschließen.

Probleme mit dem optischen System, wie z. B. beschädigte Fokussierlinsen, unsachgemäße Fokuspunkteinstellung oder falsch ausgerichtete Strahlengänge, können die Schneideffizienz erheblich beeinträchtigen. Diese Faktoren wirken sich direkt auf die Intensität und den Fokus des Laserstrahls am Schneidpunkt aus.

Auch materialspezifische Herausforderungen spielen eine Rolle. Unterschiede in der Dicke, der Zusammensetzung oder der Oberflächenbeschaffenheit können sich auf die Fähigkeit des Lasers auswirken, konsistent zu schneiden. So können beispielsweise stark reflektierende Materialien höhere Leistungseinstellungen oder spezielle Techniken erfordern.

Hilfssysteme sind ebenso wichtig. Bei unzureichendem Hilfsgasdruck wird geschmolzenes Material nicht wirksam aus der Schnittfuge entfernt, was zu unvollständigen Schnitten führt. Ein unzureichendes Kühlsystem, entweder aufgrund von verunreinigtem Kühlmittel oder schlechter Zirkulation, kann zu thermischer Instabilität in der Laserquelle führen und die Strahlqualität und -konsistenz beeinträchtigen.

Umgebungsfaktoren wie eine instabile Eingangsspannung oder eine unzureichende Wärmeableitung im Arbeitsbereich können Schwankungen im Schneidprozess verursachen, die zu einer uneinheitlichen Schnittqualität führen können.

Um eine hohe Qualität des Laserschneidens zu gewährleisten und die Produktionseffizienz zu maximieren, ist es wichtig, diese potenziellen Probleme systematisch zu erkennen und anzugehen. Regelmäßige Wartung, ordnungsgemäße Systemkalibrierung und kontinuierliche Überwachung der Schneidparameter sind der Schlüssel zur Aufrechterhaltung einer optimalen Leistung im Laserschneidbetrieb.

Im Folgenden werden sechs Gründe für eine Laserschneiden Versagen.

Um das Problem des unvollständigen Laserschneidens in den Griff zu bekommen, sollten mehrere Schlüsselfaktoren und Lösungen in Betracht gezogen werden:

Durch die systematische Behebung dieser Faktoren können die meisten Probleme beim unvollständigen Schneiden behoben werden. Sollten die Probleme jedoch auch nach der Umsetzung dieser Lösungen fortbestehen, ist es wichtig, dass Sie sich umgehend an Ihren Lasersystemlieferanten wenden. Deren spezialisiertes Kundendienstteam kann eine umfassende Diagnose durchführen, eine erweiterte Wartung vornehmen und maßgeschneiderte Lösungen anbieten, um eine optimale Schneidleistung zu gewährleisten.

Führen Sie eine wöchentliche Reinigung mit einem Staubsauger durch, um die Maschine von Staub und Ablagerungen zu befreien, und stellen Sie sicher, dass alle Schaltschränke versiegelt bleiben, um das Eindringen von Partikeln zu verhindern. Diese Routinewartung ist entscheidend für die optimale Leistung und Langlebigkeit des Geräts.

Überprüfen Sie regelmäßig die Spannung des Stahlbands an der Faserlaserschneidmaschine. Eine ordnungsgemäße Spannung ist entscheidend für die betriebliche Effizienz und Sicherheit. Selbst eine geringfügige Bandlockerung kann zu erheblichen Leistungsproblemen und potenziellen Gefahren führen, was die Bedeutung der Aufrechterhaltung einer optimalen Bandspannung unterstreicht.

Überprüfen Sie halbjährlich die Geradheit der Bahn der Laserschneidmaschine und die Vertikalität der Maschine. Werden Abweichungen festgestellt, sollte eine sofortige Wartung und Kalibrierung durchgeführt werden. Die Vernachlässigung dieser wichtigen Kontrollen kann zu einer verminderten Schnittqualität und erhöhten Fehlerquoten führen, was sich letztlich auf die Gesamtpräzision und Effizienz des Schneidprozesses auswirkt.

Achten Sie besonders auf den Laserschneidkopf mit doppelter Brennweite, da es sich hierbei um ein kritisches Bauteil handelt, das bei längerem Gebrauch verschleißanfällig ist. Die regelmäßige Inspektion und der rechtzeitige Austausch dieser Komponente sind für die Aufrechterhaltung der Schnittgenauigkeit und -qualität unerlässlich.

Führen Sie ein konsequentes Reinigungsprogramm für die Führungsschienen der Glasfaserlaserschneidmaschine durch, um einen reibungslosen Betrieb zu gewährleisten. Wischen Sie die Zahnstange regelmäßig ab und tragen Sie ein geeignetes Schmieröl auf, um die Ansammlung von Ablagerungen zu verhindern. Die gründliche Reinigung und Schmierung der Führungsschienen und der Motorkomponenten ist entscheidend für die Verbesserung der Bewegungspräzision und der Schnittgenauigkeit der Maschine, was direkt zu einer verbesserten Produktqualität beiträgt.

Zur weiteren Optimierung der Wartung: