Stellen Sie sich eine Welt vor, in der das Schneiden von Halbleiterwafern präzise und effizient ist und die Fallstricke herkömmlicher Methoden vermieden werden. Die Laser-Stealth-Schneidtechnologie bietet genau das. Diese fortschrittliche Technik reduziert Schäden und Abfall und verbessert die Chipleistung und Produktivität. In unserem Artikel erfahren Sie, wie die Stealth-Dicing-Technologie die Halbleiterindustrie revolutioniert und hochwertige Schnitte mit minimalem Materialverlust und minimaler thermischer Belastung ermöglicht. Entdecken Sie die Zukunft des Waferschneidens und wie sie die Welt der integrierten Schaltkreise prägen wird.

Bei der Herstellung von Halbleiterchips ist es notwendig, Wafer mit Hilfe von Schneidetechniken zu zerlegen. Das herkömmliche Schneiden mit Diamanten und Schleifscheiben kann die Halbleitermaterialien jedoch erheblich beschädigen, was zu Problemen wie der Fragmentierung der Wafer und einer Beeinträchtigung der Chipleistung führt.

Daher ist die Entwicklung fortschrittlicher Schneidetechnologien von immenser Bedeutung für die Kostensenkung und Effizienzsteigerung in der Halbleiterindustrie für integrierte Schaltungen. Mit den Fortschritten in der Lasertechnologie werden das Hochleistungs-Laserabtragsschneiden (d. h. Laser-Slicing) und das Stealth-Dicing mit fokussierten Niederleistungslasern allmählich zu den gängigen Chip-Dicing-Technologien.

Laserschneiden ist ein berührungsloses Bearbeitungsverfahren, das im Gegensatz zum herkömmlichen Schneiden mit Diamant- und Schleifscheiben das Ausbrechen von Spänen, den Verschleiß von Werkzeugen, die Wasserverschmutzung, thermische Effekte und das Einfangen von Spänen vermeidet, was ein großes Problem darstellt.

Die Hochleistungslaser, die beim Laserabtragsschneiden verwendet werden, erzeugen jedoch während des Betriebs erhebliche thermische Effekte, die beim Schneiden des Wafers leicht die blaue Schicht an der Unterseite beschädigen können und damit die Chipbearbeitungstechnik beeinträchtigen. Daher ist die Stealth-Dicing-Technologie allmählich zu einem Schwerpunkt in der Halbleiterindustrie geworden.

Die Stealth-Dicing-Technologie, bei der ein Laser auf einen kleinen Lichtfleck fokussiert wird, kann eine enorme Energiedichte erzeugen und so das Schneiden von Wafern ermöglichen.

Als Trockenverfahren bietet Stealth Dicing Vorteile wie hohe Geschwindigkeit, hohe Qualität (keine oder sehr wenige Späne) und geringe Schnittspalt Verlust. Der spezifische Prozess des Stealth Dicing kann in zwei Schritte unterteilt werden:

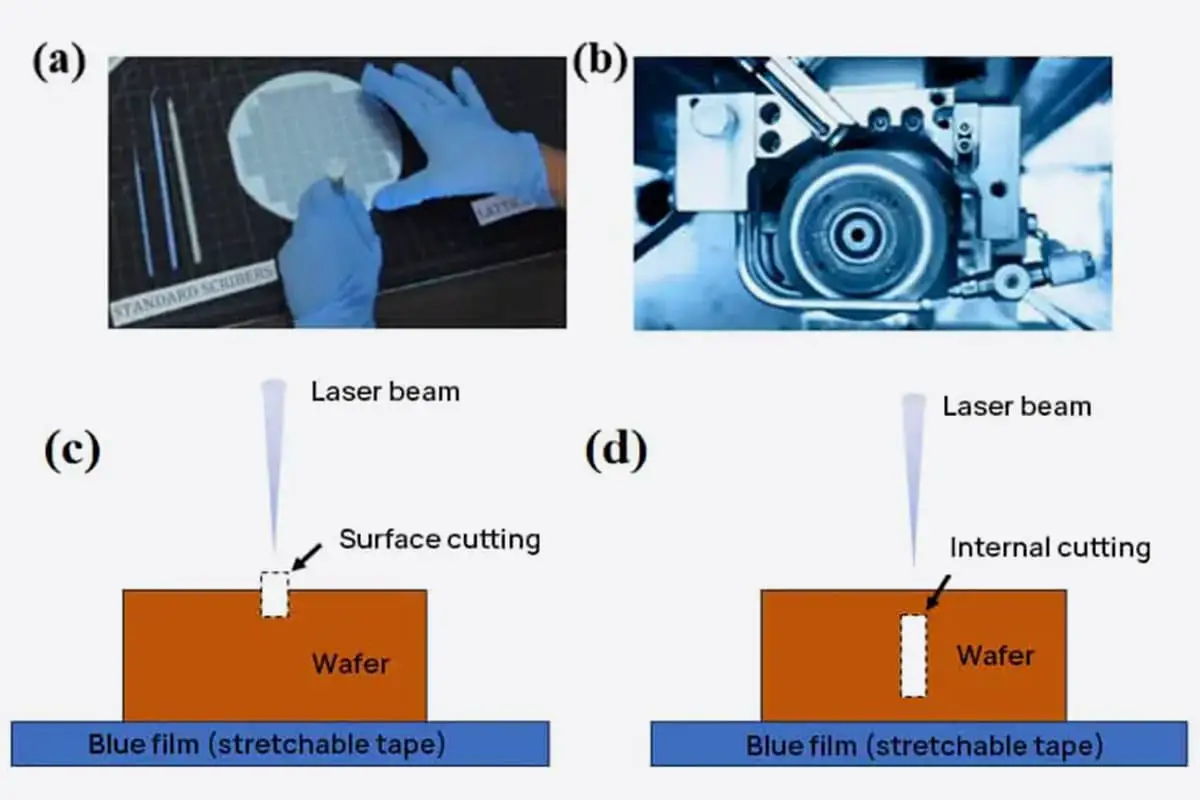

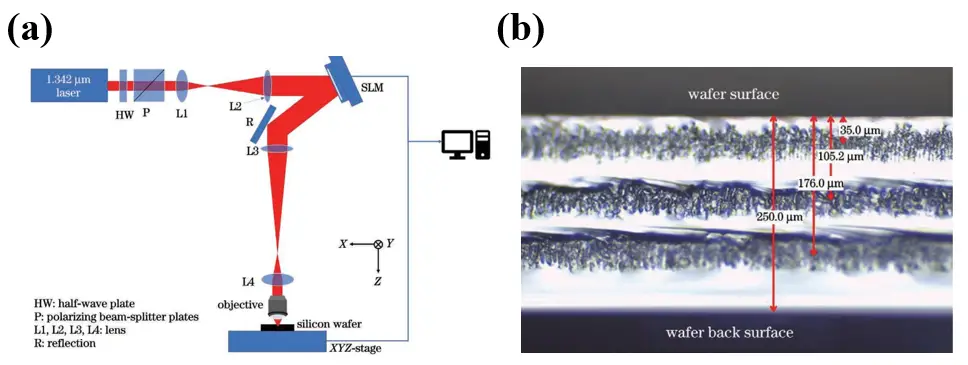

(1) Laser-induzierte Perforation: Wie in Abbildung 2 dargestellt, wird ein gepulster Laserstrahl, der den Wafer durchdringen kann, durch das optische System unter die Waferoberfläche fokussiert. Wenn der Laserleistung Wenn die Dichte an diesem Fokuspunkt ihren Höhepunkt erreicht, bildet sich eine Perforation, und an diesem Punkt sind die Chips auf dem Wafer noch nicht getrennt.

(2) Trennung der Chips: Nach dem Entfalten der blauen Folie auf dem Wafer kommt es aufgrund der großen Zug- und Druckspannungen in der Nähe der LaserperforationEntlang der Laserstrecke im Wafer können Risse erzeugt werden, wodurch eine Trennung der Chips erreicht wird.

Die Stealth-Laserschneidtechnologie wird inzwischen in einer Vielzahl von Szenarien zum Schneiden von Wafern eingesetzt, z. B:

(1) Schneiden von Silizium-Wafern: Bei der Verwendung herkömmlicher Diamantscheiben zum Schneiden von Silizium wirken sich die Dicke, die Körnung, die Rotation und die Schnittgeschwindigkeit der Scheibe erheblich auf die Qualität des Schnitts aus. Trotz jahrelanger technischer Verbesserungen führt die durch die Klinge verursachte große Schnittbreite (kerf) immer noch zu Materialabfall.

Außerdem erhöhen die entstehenden Abfälle und der Verschleiß der Klinge die Schneidkosten. Durch den Einsatz der Stealth-Laserschneidtechnologie mit einem ultraschmalen Schneidpfad können jedoch die mit der zusätzlichen Beseitigung von Ablagerungen und Materialabfällen verbundenen Kostenprobleme beseitigt werden, wodurch die Produktivität der Chipherstellung verbessert wird. Darüber hinaus kann die Stealth-Laserschneidtechnologie durch die Vermeidung thermischer Schäden die Ausbeute bei der Chipherstellung weiter erhöhen.

(2) Schneiden von Siliziumkarbid: Siliziumkarbid ist ein ultrahartes Material, das in seiner Härte nur von Diamant übertroffen wird und daher extrem schwer zu bearbeiten ist. Bei der Vorbereitung von großen (6 Zoll und mehr) Siliziumkarbidkristall-Substratmaterialien kann die Stealth-Laserschneidetechnik im Vergleich zur Drahtschneidetechnik mit festem Abrasivmittel (galvanisch auf Stahldraht aufgebrachter Diamant) die Schneidleistung um das 3- bis 5-fache verbessern.

In Anbetracht des hohen Materialverbrauchs kann die Stealth-Laserschneidtechnologie auch die Produktionsrate von Siliziumkarbid-Wafern um mehr als 30% erhöhen.

(3) Schneiden spezieller Wafer: Beim Einsatz der Stealth-Laserschneidtechnologie zum Schneiden spezieller Wafer (z. B. Wafer mit Dünnschichten für die Chipmontage oder aus Low-k-Materialien) kann die Entstehung von Brüchen und Rissen vermieden werden, so dass ein hocheffizienter, hochpräziser Waferschnitt erzielt wird.

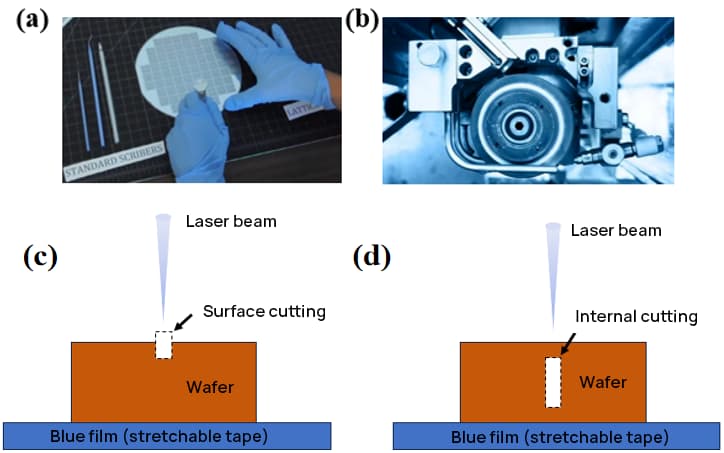

Trotz der vielen Vorteile der Laser-Stealth-Schneidtechnologie gibt es noch eine Reihe von Problemen, die den Schneidprozess beeinträchtigen. Wie in Abbildung 4 dargestellt, können die Verformung der Waferoberfläche und Probleme bei der Steuerung der Laserenergiedichte das Laserfokus auf bestimmte dünne Schichten des Wafers zu treffen, was eine Verbesserung der Schnittgenauigkeit und der Spanausbeute verhindert.

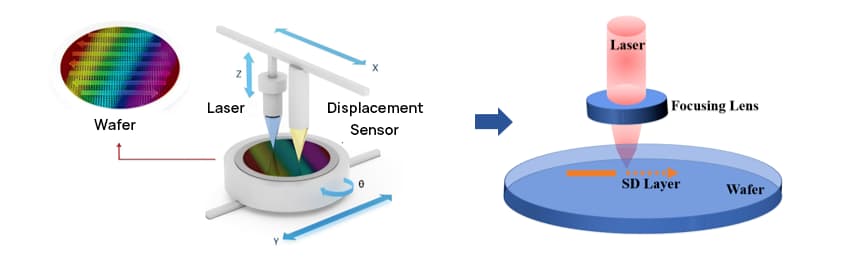

Aufgrund der Schwierigkeit, den Laserstrahl während der Beschleunigungs-, Abbrems- und Kurvenphasen gleichmäßig aufzubringen, kann es leicht zu Übersteuerungsproblemen kommen. Außerdem beeinträchtigen Probleme wie analoge Interferenzen, analoge Nichtlinearität, analoge Drift oder Verzögerungen in der Treiberstromschleife die Steuerungspräzision und Reaktionsfähigkeit der Laserschneidplattform.

Als Reaktion auf diese Probleme haben der akademische und der industrielle Sektor eine Reihe von Lösungen vorgeschlagen, wie in Abbildung 5 dargestellt, die insbesondere Folgendes umfassen

(1) Steuerung der Höhenverfolgung in Echtzeit: Während des Waferschneidens werden mit Hilfe von Wegsensoren kleinste Höhenschwankungen auf der Produktoberfläche in Echtzeit gemessen und in der Z-Achse, in der sich der Laser befindet, in Echtzeit kompensiert, um sicherzustellen, dass der Laserfokus genau auf einer bestimmten dünnen Schicht des Wafers aufsetzt.

(2) Hochgeschwindigkeits-Positionsvergleichs-Ausgangskontrolle: Durch die Entwicklung eines Algorithmus zur Höhenverfolgung werden Probleme mit übermäßiger Bearbeitung während der Beschleunigung, Abbremsung und Kurvenfahrt des Lasers wirksam vermieden und sichergestellt, dass der Laser gleichmäßig auf das Werkstück einwirkt.

(3) PWM-Steuerungstechnologie (Pulsweitenmodulation): Durch die direkte Ausgabe digitaler Schaltsignale von der Steuerung, die dann durch ein Leistungsverstärkungsmodul verstärkt werden, um die Motorstromschleife direkt zu steuern, wird eine schnellere und direktere Verbesserung der Steuerungspräzision und Reaktionsfähigkeit der Laserschneidplattform erreicht.

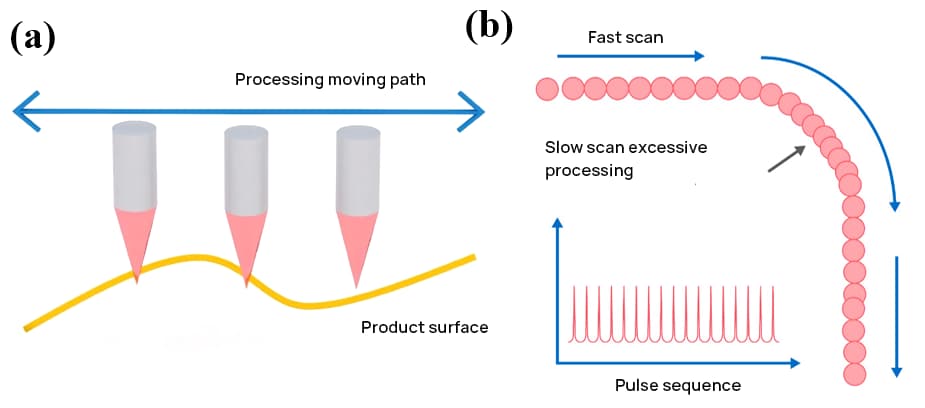

Im Hinblick auf den kleinen Aktionsbereich und das Problem der Leistungsabstimmung beim Stealth-Dicing mit einem einzigen Fokus wurde speziell die Multi-Fokus-Laser-Stealth-Dicing-Technologie entwickelt. Mit dieser Technik können gleichzeitig mehrere Brennpunkte innerhalb des Wafers fokussiert und zum Schneiden erzeugt werden, wodurch die Schneideffizienz erheblich gesteigert wird (siehe Abbildung 6).

Beim multifokalen Laser Stealth Dicing haben die Position und die Intensität des Laserstrahls einen großen Einfluss auf die Schnittqualität. Aufgrund des großen Unterschieds zwischen den Brechungsindizes von Luft und Halbleitermaterialien kann der Laserstrahl im Inneren des Wafers eine Brennfleckdispersion verursachen, was eine Korrektur der Aberration erforderlich macht.

Um den Anforderungen des Waferschneidens in verschiedenen Anwendungsszenarien gerecht zu werden, wurden diese Probleme durch technische Durchbrüche angegangen, z. B. durch die Regulierung der Position und Intensität mehrerer Brennpunkte und die Entwicklung von Aberrationskorrekturtechnologien zur Überwindung der Brennfleckdispersion.

Im Vergleich zu herkömmlichen Schneidtechnologien bietet das Laser Stealth Dicing in der Praxis bemerkenswerte Vorteile, darunter eine deutlich höhere Effizienz, bessere Qualität und geringere Verluste.

Durch die weitere Optimierung und Erforschung der Laser-Stealth-Dicing-Technologie, z. B. durch die Anpassung der Strahlenergie während des Stealth-Dicing-Prozesses, um eine Aufrauhung der Oberfläche des photonischen Chips zu erreichen, oder durch die Verbesserung der Effizienz des Laser-Stealth-Dicing, sind wir fest davon überzeugt, dass diese Technologie im Bereich der Halbleiterfertigung für integrierte Schaltkreise sowie in anderen aufstrebenden Bereichen eine große Rolle spielen wird.