Haben Sie schon einmal darüber nachgedacht, wie Laser die Fertigung revolutionieren? Vom Präzisionsschneiden bis zum Rapid Prototyping hat die Lasertechnologie industrielle Prozesse verändert und sie schneller, sauberer und effizienter gemacht. In diesem Artikel stellen wir fünf bahnbrechende Anwendungen der Lasertechnologie in verschiedenen Branchen vor und beleuchten ihre Auswirkungen auf Produktivität und Qualität. Entdecken Sie, dass Laser nicht nur Werkzeuge sind, sondern entscheidende Innovationen, die den modernen industriellen Fortschritt vorantreiben. Am Ende des Artikels werden Sie verstehen, warum der Einsatz von Lasertechnologie entscheidend ist, um auf dem heutigen Markt wettbewerbsfähig zu bleiben.

In der Mitte des 20. Jahrhunderts wurde die Lasertechnologie als bahnbrechende Innovation entdeckt. Durch jahrzehntelange rigorose Forschung, Entwicklung und Verfeinerung durch Generationen von Wissenschaftlern und Ingenieuren hat sich die Lasertechnologie von einer Laborkuriosität zu einem vielseitigen und unverzichtbaren Werkzeug in zahlreichen Branchen entwickelt. Der Weg vom theoretischen Konzept zur praktischen Anwendung war geprägt von bedeutenden Meilensteinen in Bezug auf Strahlqualität, Leistungsabgabe und Präzisionskontrolle.

Im 21. Jahrhundert hat die Lasertechnologie, insbesondere die Laserbearbeitung in industriellen Anwendungen, die Fertigungsprozesse revolutioniert. Ihre breite Anwendung hat zu erheblichen wirtschaftlichen Vorteilen und gesellschaftlichen Auswirkungen geführt. In der Metallverarbeitung haben Laserschneiden und -schweißen die Präzision, die Geschwindigkeit und die Materialausnutzung drastisch verbessert. So erreichen Faserlasersysteme heute Schneidgeschwindigkeiten von bis zu 40 m/min in dünnen Blechen mit Schnittfugenbreiten von nur 0,1 mm, was den Ausschuss erheblich reduziert und die Produktivität erhöht. Darüber hinaus hat die Integration der Lasertechnologie mit der numerischen Computersteuerung (CNC) und der Robotik eine komplexe 3D-Bearbeitung ermöglicht, die neue Möglichkeiten für das Produktdesign und die individuelle Gestaltung eröffnet.

Über ihre direkten industriellen Anwendungen hinaus hat die Lasertechnologie als Katalysator für Fortschritte in verschiedenen wissenschaftlichen Bereichen wie Spektroskopie, Metrologie und Materialwissenschaft gewirkt. In der Wirtschaft insgesamt hat sie neue Industrien hervorgebracht, von der additiven Fertigung bis hin zu hochpräzisen medizinischen Geräten, die Innovationen vorantreiben und hochwertige Arbeitsplätze schaffen. Da Lasersysteme immer energie- und kosteneffizienter werden, spielt ihre Rolle bei der Förderung nachhaltiger Fertigungsverfahren und beim Übergang zur Industrie 4.0 eine immer größere Rolle, was ihre zentrale Rolle bei der Gestaltung der Zukunft von Technologie und Industrie unterstreicht.

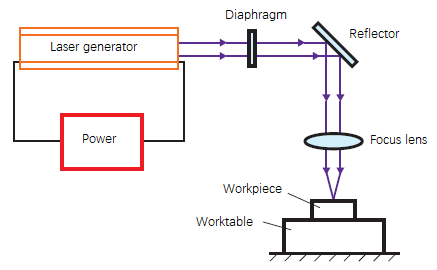

Bei der Laserbearbeitungstechnik, die in Abbildung 1 dargestellt ist, wird die Kraft der konzentrierten Lichtenergie genutzt, um einen Strahl mit hoher Energiedichte zu erzeugen. Dieser Strahl wird von einer Laserquelle erzeugt und durch eine Reihe optischer Komponenten, darunter Kollimations- und Fokussierungslinsen, präzise fokussiert. Der so fokussierte Laserstrahl interagiert mit dem Zielmaterial im Brennpunkt, wo die Energiedichte ihr Maximum erreicht.

Diese fortschrittliche Technologie macht sich die einzigartigen physikalischen Phänomene zunutze, die bei der Wechselwirkung zwischen Laser und Material auftreten, wie Absorption, Reflexion und thermische Effekte. Diese Wechselwirkungen ermöglichen eine breite Palette von Fertigungsverfahren, darunter Präzisionsschneiden, Hochgeschwindigkeitsschweißen, Oberflächenbearbeitung, Mikrobohren und additive Fertigung. Die Laserbearbeitung ist sowohl für metallische als auch für nicht-metallische Werkstoffe geeignet und bietet eine beispiellose Vielseitigkeit in der modernen Fertigung.

Als Eckpfeiler der Industrie 4.0 ist die Laserbearbeitungstechnologie in verschiedenen Branchen wie der Automobilindustrie, der Elektronik, der Luft- und Raumfahrt, der Metallurgie und dem Präzisionsmaschinenbau unverzichtbar geworden. Ihr Einsatz hat zu erheblichen Fortschritten bei der Produktqualität, der Fertigungseffizienz und der Prozessautomatisierung geführt. Darüber hinaus führen laserbasierte Verfahren im Vergleich zu herkömmlichen Fertigungsmethoden häufig zu weniger Materialabfall, geringerem Energieverbrauch und minimalen Umweltauswirkungen.

Die Laserbearbeitung umfasst zwar ein breites Spektrum von Anwendungen, aber drei Techniken stechen aufgrund ihrer weit verbreiteten industriellen Anwendung und ihrer transformativen Wirkung hervor:

Bei jeder dieser Anwendungen werden die einzigartigen Eigenschaften der Laser-Material-Interaktion genutzt, um Ergebnisse zu erzielen, die mit konventionellen Fertigungsverfahren oft unerreichbar sind.

Traditionelle Schneidetechniken, wie BrennschneidenDas maschinelle Schneiden, das Stanzschneiden und das Plasmaschneiden haben alle ihre Grenzen. Obwohl sie hohe Schnittgeschwindigkeiten und die Möglichkeit bieten, dickere Materialien zu schneiden, ist die Präzision des Schnittgröße ist oft schlecht. Dies führt zu höheren Schnittkosten und zusätzlichem Bearbeitungsaufwand.

Die spanabhebende Bearbeitung bietet eine hohe Genauigkeit, aber ihre langsames Schneiden Geschwindigkeit begrenzt seine Fähigkeit, komplexe Kurven zu schneiden. Außerdem kommt es beim Schneiden zu einem erheblichen Materialverlust.

Das Stanzen ist effizienter und kostengünstiger, aber seine Bearbeitungsqualität ist begrenzt und sein Anwendungsbereich ist eng. Die Schnittqualität ist mangelhaft, insbesondere bei der Bearbeitung dicker Bleche und komplexer Kurvenformen.

Während Plasmaschneiden ist effizienter und erzeugt einen besseren Schnitt als die anderen Methoden, aber die Schnittgenauigkeit ist auf den Millimeterbereich beschränkt. Sie ist daher nur für die Grob- und Halbfertigbearbeitung geeignet.

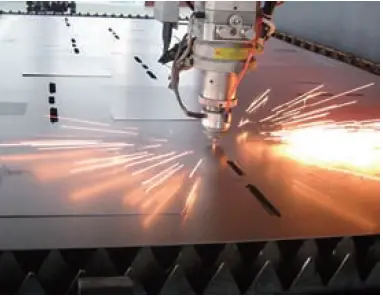

Abb.2 Laserschneiden

Im Vergleich zur traditionellen Schneidetechnik liegen die Vorteile der Laserschneidetechnik (Abbildung 2) auf der Hand:

Die Vorteile des Laserschneidens sind besonders bei der Bearbeitung von Kurven zu beobachten. Im Vergleich zum Stanzen ist die durch das Laserschneiden erzeugte Oberfläche glatt und weist keine offensichtlichen Messerspuren an gekrümmten Teilen auf. Da die Platte während der Bearbeitung unbeweglich bleibt, wird außerdem die Gefahr von Kratzern durch Bewegungen vermieden.

Beim Laserschneiden wird ein fokussierter, hoherLeistungsdichte-Laser Strahl auf das Werkstück, wodurch das Material schnell schmilzt, verdampft, ablatiert oder sich entzündet. Das Werkstück wird dann durch Abblasen des geschmolzenen Materials mit einem Hochgeschwindigkeitsluftstrom entlang der gleichen Achse wie der Strahl geschnitten.

Das Laserschneiden gilt als eines der thermischen Schneidverfahren.

Das Laserschneiden kann in vier Kategorien unterteilt werden:

(1) Laserschneiden durch Verdampfung

Das Laserverdampfen ist ein Verfahren, bei dem das Werkstück durch einen Laserstrahl mit hoher Energiedichte erhitzt wird. Die Temperatur des Materials steigt schnell an und erreicht innerhalb kurzer Zeit den Siedepunkt, wodurch das Material verdampft und sich Dampf bildet. Der Dampf wird schnell ausgestoßen, wodurch ein Einschnitt im Material entsteht. Diese Methode wird vor allem zum Schneiden von extrem dünnen Metallen und Nichtmetallen verwendet.metallische Werkstoffe.

(2) Laserschmelzen und Schneiden

Beim Laserschmelzschneiden wird die Metallmaterial wird durch Lasererwärmung geschmolzen. Ein nicht oxidierendes Gas wie Ar, He oder N2 wird dann aus der Düse entlang der gleichen Achse wie der Strahl gesprüht. Das flüssige Metall wird durch den starken Druck des Gases herausgeschleudert, wodurch ein Einschnitt entsteht. Dieses Verfahren benötigt nur 1/10 der Energie, die für die Verdampfung erforderlich ist, da das Metall nicht vollständig verdampft werden muss. Es wird hauptsächlich zum Schneiden nicht oxidierbarer oder aktiver Metalle, wie z. B. Edelstahl, verwendet, Titan, Aluminium und Legierungen.

(3) Laser-Sauerstoffschneiden

Das Laserbrennschneiden funktioniert nach einem ähnlichen Prinzip wie das Autogenschneiden. Der Laser dient als Vorwärmquelle, und als Schneidgas werden Sauerstoff oder andere aktive Gase verwendet. Das vom Strahl erzeugte Gas reagiert mit der Oxidation und erzeugt eine große Menge an Wärme. Das geschmolzene Oxid und das geschmolzene Material werden aus dem Reaktionsbereich ausgestoßen, wodurch ein Einschnitt im Metall entsteht. Das Laser-Sauerstoffschneiden benötigt nur die Hälfte der Energie, die für das Schmelzschneiden erforderlich ist, hat aber eine viel höhere Schnittgeschwindigkeit. Es wird hauptsächlich zum Schneiden von Kohlenstoffstahl, Titanstahl, Wärmebehandlungsstahl und anderen leicht oxidierbaren Metallwerkstoffen eingesetzt.

(4) Laserritzen und Risskontrolle

Beim Laserritzen tastet ein Laser mit hoher Energiedichte die Oberfläche von spröden Materialien ab und erhitzt das Material so, dass eine kleine Rille entsteht. Wird Druck ausgeübt, bricht das spröde Material entlang der Rille. Von den drei erstgenannten Schneidverfahren wird das Laserritzen und die Bruchkontrolle weniger häufig eingesetzt.

Gegenwärtig ist das Laserschneiden am effektivsten für das Schneiden von schwarzem Metall, mit hoher Schneidgeschwindigkeit und der Möglichkeit, bis zu einer Dicke von 20 mm oder mehr zu schneiden. Aufgrund des Reflexionseffekts der Molekularstruktur von Nichteisenmetallen auf den Laserstrahl ist die Schneidwirkung bei diesen Materialien jedoch etwas schwächer. Die Maschine muss mit einem Reflektor ausgestattet sein.

Nach den Statistiken ist die maximale Dicke, die für Aluminiumlegierungen ist nicht mehr als halb so groß wie die für Schwarzmetall, und die Schneidwirkung auf Kupferlegierungen, insbesondere Kupfer, ist noch schlechter.

Das Herzstück der Laserschneidtechnologie ist der Lasergenerator, den es in zwei Formen gibt: CO2-Laser und Faserlasergenerator.

CO2-Laser-Generator: Der CO2-Lasergenerator wird erzeugt, indem ein Gemisch aus CO2, He und N2 unter hohem Druck in der Laserkavität entladen wird. Durch diesen Vorgang werden die Atome in dem Gemisch zur Freisetzung von Energie angeregt, die dann in Form von Photonen oder Elektronen zur Erzeugung des Lasers abgegeben wird. Der vom CO2-Laser emittierte Laser ist sichtbares Licht, das leichte Schäden an der Netzhaut und der Haut verursachen kann. Es wird daher empfohlen, bei der Anwendung eine Schutzbrille zu tragen.

Faserlaser-Generator: Ein Faserlasergenerator verwendet eine mit Seltenerdelementen dotierte Glasfaser als Verstärkungsmedium. Unter der Einwirkung von Pumplicht kann sich in der Glasfaser leicht eine hohe Leistungsdichte bilden, die bewirkt, dass das Laserenergieniveau der Arbeitssubstanz die Teilchenzahl umkehrt. Eine positive Rückkopplungsschleife wird hinzugefügt, um den Ausgang des Laseroszillators zu bilden. Der Ausgang ist kein sichtbares Licht, das schwere Schäden an der Netzhaut und der Haut verursachen kann, weshalb der Bediener während des Betriebs eine spezielle Schutzbrille tragen muss.

Der CO2-Laser hat eine komplexere Struktur des optischen Weges und einen größeren Verlust der optischen Linse mit höheren Umweltanforderungen (weniger Staub). Die Maschine muss von Erdbebenherden isoliert und in einer trockenen Umgebung mit konstanter Temperatur aufbewahrt werden. Der Faserlaser hingegen hat eine einfache optische Pfadstruktur mit geringeren Umweltanforderungen (hohe Toleranz gegenüber Staub, Vibrationen, Stößen, Temperatur und Feuchtigkeit). Der Faserlaser ist beim Schneiden dünner Bleche schneller, während der CO2-Laser beim Schneiden dicker Bleche stärker ist. Der CO2-Laser kann keine stark reflektierenden Metallplatten schneiden, ein Faserlaser hingegen kann dünne Kupferplatten schneiden.

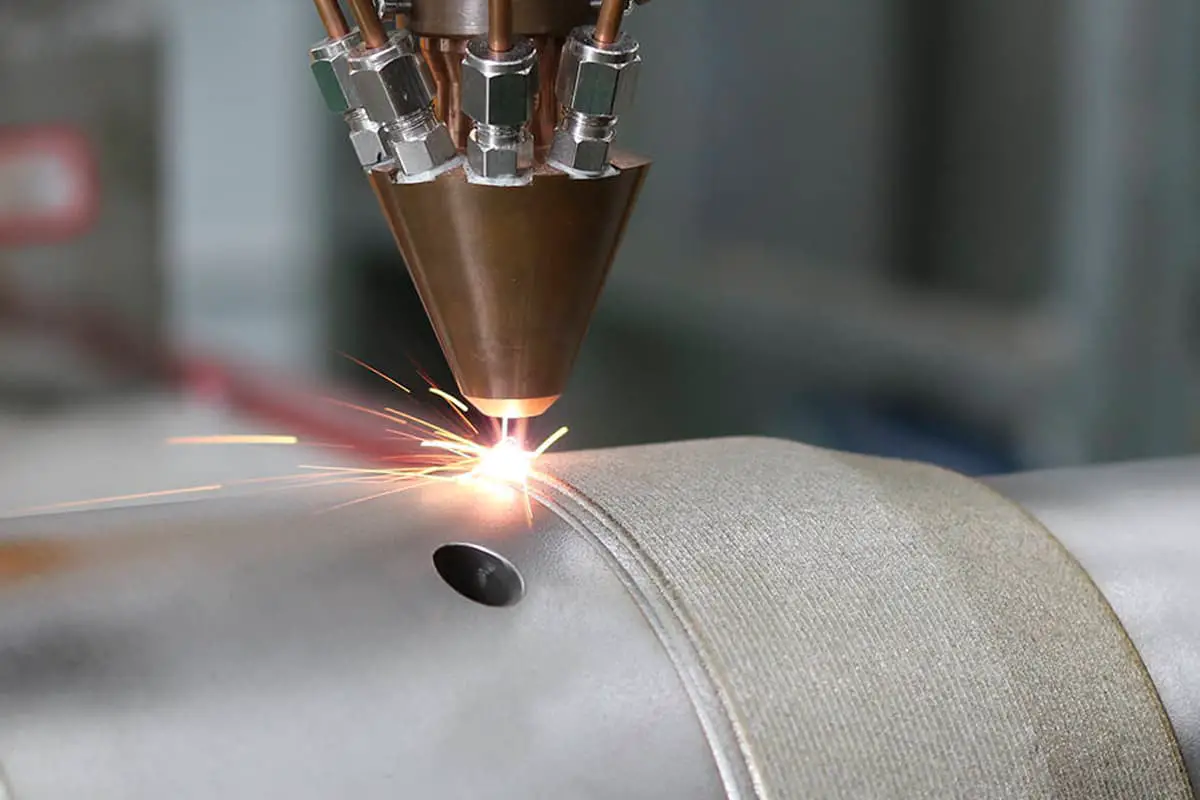

Das Laserschweißen (Abbildung 3) ist ein wichtiger Bereich der Lasertechnik.

Abb.3 Laserschweißen

Das Laserschweißen ist eine neue Art des Schweißens, bei der mit Hilfe von Hochenergie-Laserimpulsen kleine Bereiche des Materials erhitzt werden. Die Energie des Laserstrahlung diffundiert durch Wärmeleitung in das Material, wodurch es schmilzt und ein spezifisches Schmelzbad bildet. Dieses Verfahren wird hauptsächlich für das Schweißen von dünnwandigen Materialien und Präzisionsteilen verwendet und kann für verschiedene Anwendungen eingesetzt werden. Arten des Schweißens wie Punktschweißen, Stumpfschweißen, Stapelschweißen und Dichtschweißen.

Zu den wichtigsten Merkmalen gehören:

Das Laserschweißen ist aufgrund seiner zahlreichen Vorteile in verschiedenen Bereichen weit verbreitet, insbesondere bei der Herstellung von Hochgeschwindigkeitszügen und Automobilen. Zu diesen Vorteilen gehören:

(1) Minimale Wärmezufuhr, mit einer geringen Bandbreite an metallographischen Variationen im Bereich der thermischen Wirkung und minimaler Verformung durch Wärmeleitung.

(2) Die Fähigkeit zur Bestätigung und Verkürzung der Zeit, die für dicke Blechschweißenund macht sogar den Einsatz von Schweißzusatzwerkstoffen überflüssig.

(3) Es werden keine Elektroden benötigt, und es besteht keine Gefahr der Verunreinigung oder Beschädigung. Außerdem gehört es nicht zum Kontakt SchweißverfahrenDadurch wird der Verlust und die Verformung der Halterung minimiert.

(4) Der Laserstrahl lässt sich mit optischen Instrumenten leicht fokussieren, ausrichten und führen, wobei er in einem angemessenen Abstand zum Werkstück platziert und um Hindernisse herumgeleitet werden kann.

(5) Die Fähigkeit, das Werkstück in geschlossenen Räumen zu platzieren, die durch ein Vakuum oder eine interne Gasumgebung kontrolliert werden.

(6) Der Laserstrahl kann auf kleine Bereiche fokussiert werden, was ihn ideal für das Schweißen von kleinen und weit auseinander liegenden Teilen macht.

(7) Kann eine breite Palette von Materialien schweißen und verschiedene heterogene Materialien vernähen.

(8) Einfaches, schnelles und automatisches Schweißen oder Steuerung durch Digital- oder Computertechnik.

(9) Beim Schweißen von dünnem Material oder dünnem Drahtdurchmesser wird es nicht so einfach sein wie Lichtbogenschweißen.

(10) Unbeeinflusst von Magnetfeldern und in der Lage, Schweißteile genau auszurichten.

(11) Die Fähigkeit, zwei Metalle mit unterschiedlichen Eigenschaften zu schweißen, z. B. mit unterschiedlichen Widerständen.

(12) Die Fähigkeit, beim Lochschweißen ein Tiefenschweißverhältnis von 10:1 zu erreichen.

(13) Die Möglichkeit, den Laserstrahl auf mehrere Arbeitsstationen zu übertragen.

Aufgrund der oben genannten Eigenschaften des Laserschweißens ist das Laserschweißen im zivilen Fahrzeugbau weit verbreitet.

Das Laserschweißen ist das wichtigste Schweißverfahren bei der Herstellung von Hochgeschwindigkeitszügen und Automobilen.

Trotz seiner Vorteile hat das Laserschweißen auch einige Nachteile, die berücksichtigt werden sollten. Zu diesen Nachteilen gehören:

(1) Die Notwendigkeit einer präzisen Positionierung der Schweißteile innerhalb des Fokusbereichs des Laserstrahls.

(2) Die Notwendigkeit von Klemmen, die sicherstellen, dass die endgültige Position der Schweißnaht auf den Schweißpunkt ausgerichtet ist, auf den der Laserstrahl trifft.

(3) Begrenzte maximal schweißbare Dicke, wobei das Laserschweißen für Materialien mit einer Eindringdicke von mehr als 19 mm ungeeignet ist.

(4) Die Auswirkungen des Laserschweißens auf die Eigenschaften von Materialien mit hohem Reflexionsgrad und hoher Wärmeleitfähigkeit wie Aluminium, Kupfer und Legierungen.

(5) Die Verwendung eines Plasmareglers zur Entfernung von ionisiertem Gas um das Schmelzbad beim Schweißen mit Hochenergie-Laserstrahlen.

(6) Geringe Energieumwandlungseffizienz, in der Regel weniger als 10%.

(7) Die schnelle Verfestigung des Schweißraupe die zu Porosität und Versprödung führen können.

(8) Hohe Kosten.

Die hohen Kosten für Laserschweißgeräte stellen eine erhebliche Einschränkung dar und schränken die breite Anwendung ein.

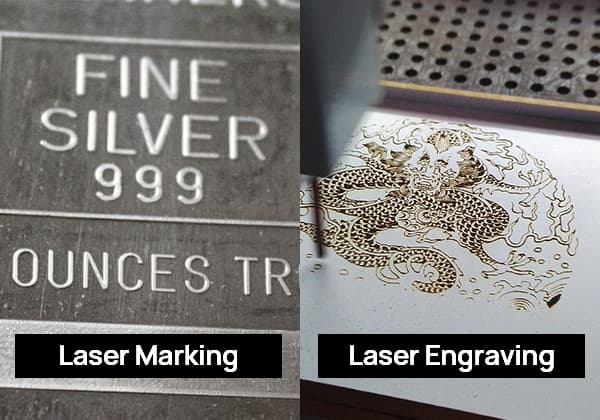

Bei der Lasergravur schmilzt oder verdampft ein computergesteuerter Laserstrahl mit hoher Energiedichte sofort die Oberfläche eines Produkts und erzeugt den gewünschten Text oder das gewünschte Logo (siehe Abbildung 4).

Abb.4 Laserbeschriftung

Die Lasergravur wird auch als Lasermarkierung bezeichnet.

Merkmale des Lasers Kennzeichnung:

Zu den Materialien, die mit Lasergravuren gekennzeichnet werden können, gehören Zahlen, Buchstaben, chinesische Schriftzeichen, Grafiken, Strichcodes und vieles mehr.

Die Lasergravur ist ein weit verbreitetes und fortschrittliches Markierungsverfahren, das sich gut für die moderne Hochgeschwindigkeitsproduktion eignet.

Wie aus Tabelle 1 hervorgeht, zeigt ein Vergleich verschiedener Markierungstechniken, dass die Vorteile der Lasermarkierungstechnologie eindeutig sind.

Tabelle 1. Der Vergleich verschiedener Markierungstechniken

| Markierungstechnik | Leistung | Wirkung und Genauigkeit | Markierung Farbe | Graphische Änderungen | Verbrauchsmaterial |

|---|---|---|---|---|---|

| Lasermarkierung | Gut | Hohe Genauigkeit und gute Wirkung | Bestimmt durch das Material | Nach Belieben | Nein |

| Chemisches Ätzen | Gut | Geringe Genauigkeit | Farbe des Materials | Nicht einfach | Ja |

| Tintendruck | Schlimmer | Hohe Genauigkeit | Beliebige Farben | Einfach | Ja |

| Mechanische Gravur | Besser | Geringe Genauigkeit | Farbe des Materials | Nach Belieben | Ja |

| Mechanische Presse | Schlimmer | Schlechte Genauigkeit | Farbe des Materials | Nicht einfach | Ja |

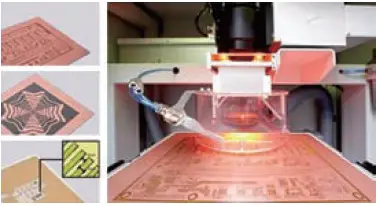

Das Laser-Rapid-Prototyping (siehe Abbildung 5) stellt eine bedeutende Veränderung in der modernen Fertigungstechnologie dar.

Sie stellt eine Erweiterung der Lasertechnologie auf industrielle Anwendungen dar.

Abb.5 Laser-Rapid-Prototyping-Technologie

Der Wettbewerb in der verarbeitenden Industrie hat sich mit der Beschleunigung des globalen Marktintegrationsprozesses verschärft, und die Geschwindigkeit der Produktentwicklung ist zum Hauptwettbewerbsgegensatz geworden. Um den sich ständig ändernden Bedürfnissen der Nutzer gerecht zu werden, benötigt die verarbeitende Industrie eine flexiblere Technologie, die die Produktion von Kleinserien oder sogar Einzelteilen ermöglicht, ohne die Kosten des Produkts zu erhöhen.

Die Rapid-Prototyping-Technologie (RP) ist ein Fertigungsverfahren, bei dem das Material schichtweise aufgebaut wird, oder, allgemeiner ausgedrückt, computergezeichnete 3D-Grafiken. Die vom Laser erzeugte hohe Temperatur wird zum Sintern von Metallpulver in 3D-Grafiken verwendet, wodurch Metallteile entstehen. Prototypen können direkt aus CAD-3D-Volumenmodellen in nur wenigen Stunden oder in Dutzenden von Stunden hergestellt werden.

Rapid Prototyping bietet eine umfassendere und intuitivere Darstellung als Zeichnungen und Computerbildschirme, insbesondere in der Produktentwicklungsphase, und ermöglicht eine umfassende Berücksichtigung verschiedener Faktoren. Dies führt zu kürzeren Entwicklungszyklen, besserer Produktqualität, niedrigeren Kosten und geringeren Investitionsrisiken.

In Verbindung mit dem Präzisionsguss in der Gießerei ermöglicht die Laser-Rapid-Prototyping-Technologie der Gießerei die schnelle Herstellung aller Arten von Wachsformen, die für den Präzisionsguss großer und komplexer Strukturen verwendet werden, und reduziert so die Kosten für das Outsourcing. Gleichzeitig kann die Produktion von Einzelstücken oder Kleinserien von Präzisionsgussteilen ohne Form erfolgen, was Werkzeugkosten spart und den Produktionszyklus erheblich verkürzt.

Die Entwicklung und Herstellung neuer Produkte spart wertvolle Zeit und senkt die Produktionskosten, und das Niveau des Präzisionsgusses in den Gießereien wurde verbessert, was eine solide Grundlage für erfolgreiche Präzisionsarbeit darstellt. Gussproduktion in künftigen Produkten.

Es liegt auf der Hand, dass der Einsatz der Laser-Rapid-Prototyping-Technologie in Zukunft weiter zunehmen wird.

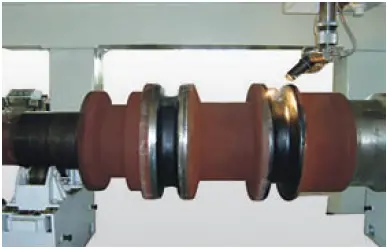

Bei der Laserwärmebehandlung (siehe Abbildung 6) handelt es sich um ein fortschrittliches Verfahren zur Oberflächenveränderung, bei dem hochintensive Laserstrahlen zur selektiven Erwärmung und schnellen Abkühlung bestimmter Bereiche von Metallteilen eingesetzt werden, um präzise mikrostrukturelle Veränderungen in der Oberflächenschicht des Materials zu bewirken.

Dieses vielseitige Verfahren kann auf ein breites Spektrum von Metalloberflächenbehandlungen angewandt werden, darunter:

Das Laser-Wärmebehandlungsverfahren bietet mehrere Vorteile gegenüber den herkömmlichen Methoden der Oberflächenabschreckung:

Durch die Nachbehandlung werden die Oberflächeneigenschaften von Metallen drastisch verbessert. So kann beispielsweise die Oberflächenhärte von Gusseisen bis zu 60 HRC (Rockwell-C-Skala) erreichen, während Stähle mit mittlerem bis hohem Kohlenstoffgehalt Härtewerte von 70 HRC oder mehr erreichen können. Diese Verbesserungen führen zu:

Darüber hinaus kann der Prozess der Laserwärmebehandlung so angepasst werden, dass Gradienteneigenschaften entstehen, die ein optimales Gleichgewicht zwischen Oberflächenhärte und Kernzähigkeit ermöglichen. Dieses Anpassungspotenzial macht die Laserwärmebehandlung zu einem unschätzbaren Werkzeug in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und dem Werkzeugbau, in denen die Leistung und Langlebigkeit von Komponenten entscheidend sind.

Aufgrund ihrer zahlreichen Vorteile wird die Laserbearbeitungstechnologie in der industriellen Fertigung sehr geschätzt. Sie zeichnet sich durch niedrige Kosten, hohe Effizienz und ein großes Anwendungspotenzial aus. Dies hat zu einem intensiven Wettbewerb zwischen den großen Industrienationen der Welt geführt.

Die Lasertechnologie breitet sich in neue Bereiche aus, und ihre Entwicklung schreitet in erstaunlichem Tempo voran. In wichtigen Fertigungsindustrien wie der Automobil-, Elektronik-, Maschinen-, Luftfahrt- und Stahlindustrie sind einige Länder vollständig von traditionellen Bearbeitungsmethoden auf die Laserbearbeitung umgestiegen und haben das "Zeitalter des Lichts" erreicht.