Haben Sie sich jemals gefragt, warum sich Teile aus Edelstahl beim Laserschweißen verziehen? Dieser Artikel befasst sich mit den Ursachen und Lösungen für dieses häufige Problem. Er erklärt, wie Faktoren wie Schweißstrom, Pulsbreite und Frequenz zu Verformungen führen können, und bietet praktische Tipps zur Steuerung dieser Variablen, um die Schweißqualität zu verbessern. Wenn Sie diese Prinzipien verstehen, lernen Sie, wie Sie Verformungen minimieren und die Haltbarkeit von geschweißten Edelstahlkomponenten verbessern können. Tauchen Sie ein und entdecken Sie die Geheimnisse, die hinter fehlerfreien Schweißnähten bei Ihren Projekten stecken.

Rostfreier Stahl, ein neuartiger Werkstoff, wird aufgrund seiner hervorragenden Korrosionsbeständigkeit und seiner Fähigkeit, in verschiedene Formen gebracht zu werden, in vielen Branchen eingesetzt, u. a. in der Luft- und Raumfahrt und bei Autoteilen.

Das Laserschweißen von rostfreiem Stahl spielt vor allem in der Automobilindustrie eine wichtige Rolle, wo die gesamte Karosserie eines Fahrzeugs durch Schweißen verbunden wird.

Der Schweißprozess kann jedoch aufgrund verschiedener Faktoren zu erheblichen Verformungen führen, die schwer zu kontrollieren sind und die nachhaltige Entwicklung der entsprechenden Industriezweige behindern.

Folglich sind weitere Forschungen zur Kontrolle der Verformung beim Laserschweißen von Edelstahlblechen von entscheidender Bedeutung für weitere Fortschritte auf diesem Gebiet.

Das Laserschweißen ist ein Verfahren, bei dem ein Laserstrahl als Wärmequelle verwendet wird, um zwei Werkstücke zu schmelzen und miteinander zu verbinden.

Beim Laserschweißen wird die Laserenergie auf die Oberfläche des zu schweißenden Materials gerichtet. Ein Teil der Energie wird reflektiert, während der Rest im Material absorbiert wird, was zur Vollendung der Schweißung führt. Schweißverfahren.

Im Wesentlichen ist die Laserschweißverfahren Dabei wird ein Hochleistungslaserstrahl auf die Oberfläche des zu schweißenden Materials fokussiert, die Absorption der Lichtenergie durch das Material zur Erzeugung von Wärme genutzt und nach dem Abkühlen eine Schweißverbindung hergestellt.

Das Laserschweißen lässt sich grob in zwei Kategorien einteilen: Wärmeleitungsschweißen und Tiefschweißen.

Die wichtigsten Faktoren, die sich auf die Schweißverformung auswirken, sind der Schweißstrom, die Pulsbreite und die Frequenz.

Eine Erhöhung des Schweißstroms führt zu einer Vergrößerung der Breite der Schweißnaht und zum allmählichen Auftreten von Spritzern, was zu Oxidationsverformungen und Rauheit auf der Oberfläche der Schweißnaht führt.

Wenn die Impulsbreite einen bestimmten Punkt erreicht, steigt auch der Wärmeleit-Energieverbrauch der Materialoberfläche, so dass Flüssigkeit durch Verdampfung aus dem Schmelzbad herausspritzt. Dies führt zu einer Verringerung der Querschnittsfläche der Lötstelle und beeinträchtigt ihre Festigkeit.

Der Einfluss der Schweißfrequenz auf die Verformung von Blechen aus nichtrostendem Stahl steht in engem Zusammenhang mit der Dicke des Materials. Stahlplatte. Bei einem 0,5 mm dicken Edelstahlblech wird beispielsweise eine höhere Überlappungsrate erreicht, wenn die Frequenz 2 Hz beträgt. Erreicht die Frequenz jedoch 5 Hz, wird die Schweißnaht stark verbrannt, was zu einer breiten Wärmeeinflusszone und Verformung führt.

Es ist daher von entscheidender Bedeutung, die Schweißverformung wirksam zu kontrollieren.

Zur Verringerung der Verformung beim Laserschweißen und zur Verbesserung der Qualität des Schweißens für Bleche aus nichtrostendem Stahl können die folgenden Schritte zur Optimierung der Schweißprozessparameter unternommen werden:

Die Methode der orthogonalen Experimente ist ein mathematisch-statistisches Verfahren, das die Analyse und Anordnung von Multifaktorexperimenten mittels einer orthogonalen Tabelle beinhaltet.

Diese Methode ermöglicht eine effiziente Sammlung von Ergebnissen durch weniger Experimente und die Ermittlung des besten Umsetzungsschemas. Sie ermöglicht auch eine tiefere Analyse und liefert relevante Informationen zur Unterstützung spezifischer Arbeiten.

In der Regel werden Schweißstrom, Pulsbreite und Laserfrequenz als Schlüsselvariablen gewählt, wobei die Schweißverformung als zu minimierender Index dient.

Es ist wichtig, den Grundsatz der Rationalität zu befolgen und die Faktoren innerhalb eines vernünftigen Bereichs zu steuern. Bei einer 0,5 mm dicken Edelstahlplatte kann der Schweißstrom beispielsweise zwischen 80 und 96 I/A und die Frequenz zwischen 2 und 5 f/Hz geregelt werden.

Im Allgemeinen sollte die Anzahl der Ebenen für die experimentellen Faktoren mit der Anzahl der Ebenen in der orthogonalen Tabelle übereinstimmen, und die Anzahl der Faktoren sollte geringer sein als die Anzahl der Spalten in der orthogonalen Tabelle.

Eine gut gestaltete orthogonale Tabelle bietet eine angemessene Unterstützung und Orientierung für die weitere Forschung.

Die Testergebnisse für ein 0,5 mm dickes Edelstahlblech zeigen, dass die Spannweite der einzelnen Säulen ungleich ist, was darauf hindeutet, dass die verschiedenen Stufen der einzelnen Faktoren unterschiedliche Auswirkungen haben und nicht gleich einflussreich sind.

Die Reihenfolge des Einflusses auf die Verformung beim Laserschweißen ist Strom, Pulsbreite und Frequenz. Auf der Grundlage dieser Faktoren sollten die optimalen Schweißprozessparameter für das Laserschweißen ein Strom von 85 A, eine Pulsbreite von 7 ms und eine Frequenz von 3 Hz sein.

Um die Schweißverformung eines 0,5 mm dicken Edelstahlblechs zu minimieren, sollten diese Parameter innerhalb dieser Werte kontrolliert werden.

Bei einem 0,8 mm dicken Edelstahlblech sollten Stromstärke, Pulsbreite und Frequenz auf 124 A, 8 ms bzw. 4 Hz eingestellt werden, um die Verformung zu minimieren und gleichzeitig die erforderliche Zugfestigkeit der Schweißnaht zu gewährleisten.

Für ein 1,6 mm dickes Edelstahlblech sollten die Parameter 160 A, 11 ms und 5 Hz eingestellt werden.

Durch die Kontrolle der Parameter in einem vernünftigen Bereich während des Laserschweißens kann die Schweißqualität und die Effizienz können verbessert werden, während gleichzeitig eine Verformung des Stahlblechs vermieden wird, wodurch die Produktionsanforderungen erfüllt werden.

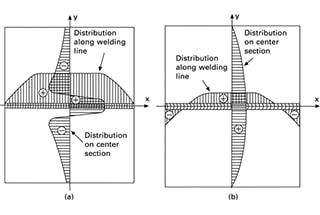

Mit dem technologischen Fortschritt hat sich auch die Kontrolle der Schweißverformung weiterentwickelt, z. B. durch die Anwendung der Finite-Elemente-Simulation. Dies ermöglicht die Verbesserung des Spannungsgleichgewichts im nichtrostenden Stahlblech durch die Vermeidung von Schweißverformungen durch die Steuerung von Schweißtemperatur und Stress.

Durch die Vermeidung von Verformungen kann die Schweißqualität verbessert werden, was das kontinuierliche Wachstum und die Entwicklung der damit verbundenen Industrien fördert.

Als wirksames Schweißtechnikhat das Laserschweißen einen positiven Einfluss auf die Verbesserung der Schweißqualität. Aufgrund des Einflusses von Faktoren wie Laserstrom, Laser Schweißen von rostfreiem Stahl Platten können zu Verformungen und anderen Problemen führen.

Um diese Probleme zu entschärfen, kann das Schweißpersonal die orthogonale Versuchsmethode anwenden, um die besten Prozessparameter für verschiedene Stahlblechdicken zu ermitteln und die Schweißqualität durch die Kombination dieser Parameter mit Schweißparametern kontinuierlich zu verbessern. Dies kann dazu beitragen, das Auftreten von Stahlblechverformungen zu vermeiden.