Sind Sie neugierig auf die Zukunft der Fertigung? Das Laserschweißen revolutioniert die Industrie durch seine Präzision, Vielseitigkeit und Effizienz. In diesem Blogbeitrag tauchen wir in die Welt des Laserschweißens ein und erkunden seine wichtigsten Merkmale, Klassifizierungen und Funktionsprinzipien. Entdecken Sie mit uns die Geheimnisse dieser Spitzentechnologie und erfahren Sie, wie sie die Art und Weise, wie wir gestalten und bauen, verändert. Lassen Sie sich von der Kraft des Lichts überraschen!

Das Laserschweißen ist ein fortschrittliches Schmelzschweißverfahren, bei dem ein hochenergetischer Laserstrahl als primäre Wärmequelle zum Schmelzen und Verbinden von Materialien an der Schweißnaht verwendet wird. Bei dieser Technik wird konzentrierte Photonenenergie eingesetzt, um eine schmale, tiefe Schweißnaht mit minimaler Wärmeeinflusszone (WEZ) zu erzeugen.

Bei diesem berührungslosen Schweißverfahren erzeugt der fokussierte Laserstrahl eine lokale Erwärmung, ohne mechanischen Druck auszuüben. Um das Schmelzbad vor atmosphärischer Verunreinigung zu schützen und die Qualität der Schweißnaht zu gewährleisten, wird ein inertes Schutzgas - in der Regel Argon oder Helium - verwendet. Bei bestimmten Anwendungen können Zusatzwerkstoffe zur Verbesserung der Verbindungseigenschaften oder zum Ausgleich von Passungsfehlern eingesetzt werden.

Einer der größten Vorteile des Laserschweißens ist die außergewöhnliche Präzision bei der Energiezufuhr und -steuerung. Die Möglichkeit, Parameter wie Leistungsdichte, Pulsdauer und Brennfleckgröße zu manipulieren, ermöglicht eine unvergleichliche Genauigkeit bei der Wärmezufuhr. Dadurch eignet sich das Laserschweißen besonders für das Fügen komplizierter Mikrokomponenten und dünnwandiger Strukturen in Branchen wie Elektronik, Medizintechnik und Luft- und Raumfahrt.

Darüber hinaus zeichnet sich das Laserschweißen durch eine bemerkenswerte Vielseitigkeit bei der Materialkompatibilität aus. Es kann ein breites Spektrum von Metallen und Legierungen effektiv verbinden, auch solche, die traditionell als schwierig oder unähnlich gelten. Diese Fähigkeit erstreckt sich auf hochfeste Stähle, Aluminiumlegierungen, Titan und sogar einige exotische Materialien. Die Flexibilität des Verfahrens in Verbindung mit seinem Potenzial für Hochgeschwindigkeitsautomatisierung macht es in modernen Fertigungsumgebungen, in denen Effizienz und Qualität an erster Stelle stehen, immer wertvoller.

Die Laserschweißtechnik hat die Fügeverfahren in allen Industriezweigen revolutioniert, angetrieben durch Fortschritte in der Forschung und Entwicklung von Hochleistungslasern. Zu seinen besonderen Merkmalen gehören:

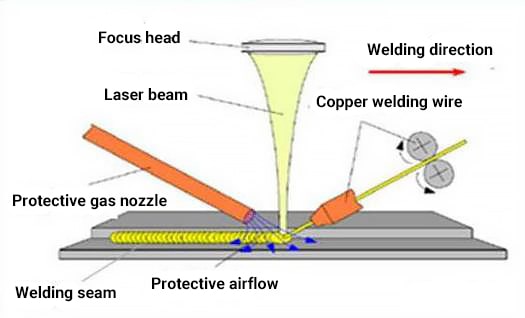

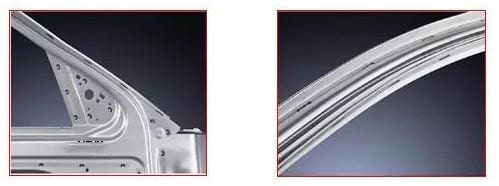

Das Prinzip der Laserstrahlhartlöten Schweißen ist wie folgt:

Der Laserstrahl dient als Wärmequelle, und der fokussierte Strahl wird auf die Oberfläche des Schweißdrahtes gerichtet. Der Draht wird durch die Strahlenergie kontinuierlich erhitzt, wodurch er schmilzt und ein flüssiges Hochtemperaturmetall bildet.

Dieses flüssige Metall infiltriert in die Fuge der zu schweißenden Teile, und bei geeigneten äußeren Bedingungen entsteht eine gute metallurgische Verbindung zwischen dem Werkstück und dem Schweißdraht.

Die Anwendung des Lasers Hartlöten Das Schweißen verbessert nicht nur das Aussehen des Produkts und die Abdichtung, sondern auch die Festigkeit des geschweißten Bereichs und die allgemeine Sicherheit des Fahrzeugs.

Es ist wichtig zu beachten, dass die Verbindung zwischen den Werkstücken erreicht wird durch Hartlöten das geschmolzene Metall, und das Grundmaterial sollte nicht stark lasergeschmolzen werden.

Zu den Vorteilen des Laserstrahlhartlötens gehören:

Zu den Nachteilen gehören:

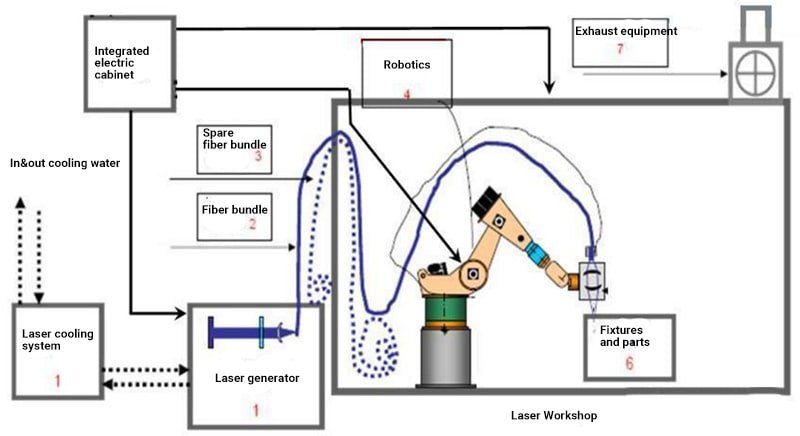

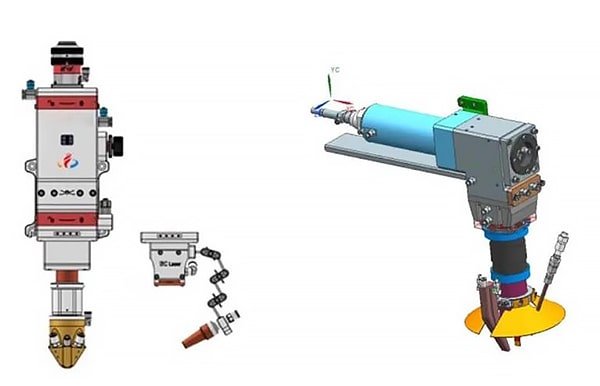

Das Laserlötsystem besteht aus Komponenten wie dem Lasergenerator und dem Kühlsystem, dem Laserlötkopf, dem Drahtvorschubmechanismus, dem Roboter, der Vorrichtung, dem Entstaubungssystem, dem Steuerungssystem usw.

Der Lasergenerator und das Kühlsystem

Der Lasergenerator ist das Gerät, das das Laserlicht erzeugt und die primäre Energiequelle des Laserlötsystems darstellt.

Der Laserlötkopf

Es besteht hauptsächlich aus mehreren Komponenten, darunter ein Kollimationsmodul, ein Steuermodul, ein Fokusmodul, ein Schweißnahtverfolgungsmodul, ein Luftschleiermodul und andere.

Drahtvorschubsystem

Das Drahtvorschubsystem ist für die Aufrechterhaltung eines stabilen Drahtvorschubs beim Schweißen verantwortlich.

Ein Push-Pull-Drahtvorschubmechanismus sorgt für eine korrekte Drahtausrichtung und eine gleichmäßige Drahtvorschubgeschwindigkeit. Wenn eine Vorheizung erforderlich ist, wird eine Heißdraht-Stromquelle hinzugefügt.

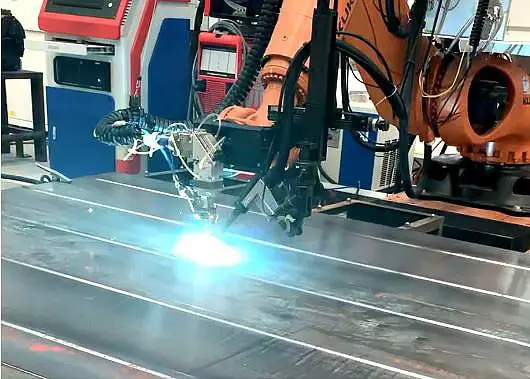

Robotik

Das Bewegungssystem, das die Bewegung der Schweißbahn erleichtert, hält auch den Laserlötkopf und die dazugehörigen Geräte sowie die Wasser- und Gaskreisläufe.

Der Roboter ist für die Ausführung des Schweißprozesses verantwortlich und kommuniziert mit dem Automatisierungssystem, um auf die im System gespeicherten Schweißprozessparameter zuzugreifen.

Kontrollsystem

Der autonome Prozessschrank steuert das Timing des Roboters, des Lasers, des Lötkopfs, des Drahtvorschubs und des Vorwärmsystems über den Industriebus, um den Schweißprozess abzuschließen. Die SPS der Hauptproduktionslinie tauscht über den Industriebus Signale mit dem Roboter aus.

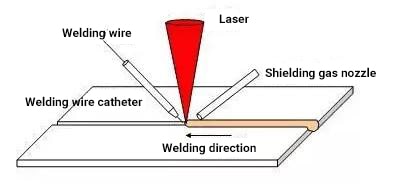

Das Laserschmelzschweißen ist eine Schweißtechnik, bei der ein Laserstrahl als Wärmequelle verwendet wird, um das Grundmaterial an der Ecke zweier Blechteile zu schmelzen. Der Schweißdraht wird geschmolzen, um die Ecke zu füllen, wodurch ein flüssiges Metall entsteht. Nach dem Abkühlen wird eine feste Verbindung hergestellt. Das Verfahren ist in Abbildung 2 dargestellt.

Das Laserschmelzschweißen lässt sich in mehrere Arten unterteilen, darunter Laser DurchschweißungLaserschmelzschweißen ohne Drahtfüllung und Laserschmelzschweißen mit Drahtfüllung. Diese Verfahren werden üblicherweise beim Schweißen von Autodächern und -böden eingesetzt.

Laser Fernschweißen beinhaltet die Verwendung eines schwingenden Spiegel-Abtastkopfes auf der sechsten Achse des Roboters, um die Bewegung des Laserstrahls durch Reflexion der Linse zu erreichen, ohne dass der Roboterarm folgen muss.

Dadurch ist das System äußerst flexibel und effizient und kann 6 bis 9 Sätze herkömmlicher Punktschweißroboter ersetzen.

Einer der Hauptvorteile des Laser-Remote-Schweißens ist die erhöhte Produktivität. Die schnelle Bewegung der Scan-Kopf-Linse führt zu einer drastischen Verkürzung der Positionierungszeit für den Roboter und damit zu einer deutlichen Reduzierung der Fertigungszeit.

Verglichen mit einer durchschnittlichen Geschwindigkeit von 0,5 Gelenken pro Sekunde bei Widerstand PunktschweißenDie Geschwindigkeit des Laser-Remote-Schweißens beträgt 3 bis 4 Verbindungen pro Sekunde, wodurch der Laserstrahl voll genutzt werden kann.

Bei Tests in der Massenproduktion wurde festgestellt, dass das Laser-Remote-Schweißen die Zeit um 80% im Vergleich zu konventionellen Widerstandsschweißen.

Eine weitere Vorteil des Lasers Remote-Schweißen ist seine Vielseitigkeit. Die Scan-Linse bietet hohe Flexibilität und ermöglicht eine Reihe von Schweißnahtformen.

Insbesondere eine C-förmige Schweißnaht hat im Vergleich zu einer linearen Schweißnaht eine viel höhere Schweißgeschwindigkeit.

Das Laser-Remote-Schweißen wird vor allem in der Automobilindustrie für Rohkarosserie-Baugruppen eingesetzt. Abbildung 3 zeigt ein Beispiel für das Laser-Remote-Schweißen.

Der Abstand zwischen den Laserkopf und das Werkstück ist über 500 mm lang, was die Lebensdauer des Linsenschutzglases verlängert.

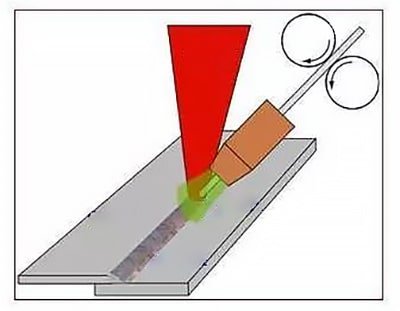

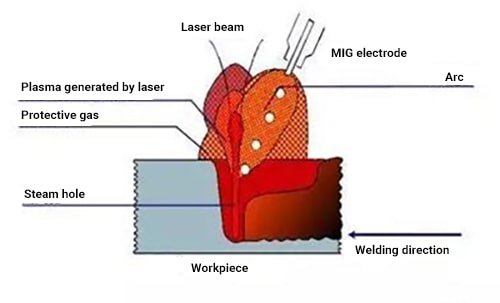

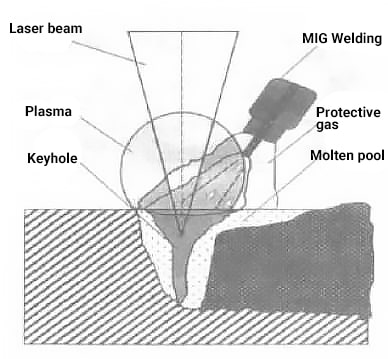

Laserverbundschweißen bezieht sich hauptsächlich auf die Kombination von Laser und MIG Lichtbogenschweißen. Der Laser und der Lichtbogen arbeiten bei diesem Prozess zusammen, wie in Abbildung 4 dargestellt.

Das Laserverbundschweißen, d. h. die Kombination von Laser- und MIG-Lichtbogenschweißen, ist im Vergleich zum Laserschweißen allein wirtschaftlicher.

Der kombinierte Einsatz von Laserstrahl und Lichtbogen führt zu einer hohen Schweißgeschwindigkeit, einem stabilen Schweißprozess und einem hohen thermischen Wirkungsgrad, wobei auch größere Schweißspalte möglich sind.

Das kleinere Schmelzbad beim Laser-MIG-Verbundschweißen führt zu einer geringeren Wärmeeinbringung, einer kleinen Wärmeeinflusszone und einem geringeren Werkstückverzug, so dass nach dem Schweißen weniger Korrekturarbeiten erforderlich sind. Der Verbindungseffekt des Laser-Verbundschweißens ist in der nachstehenden Abbildung dargestellt.

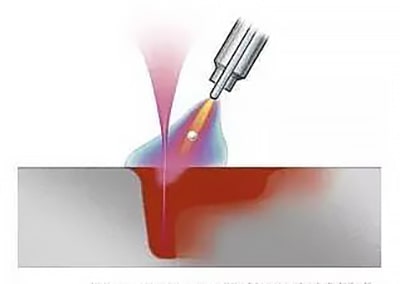

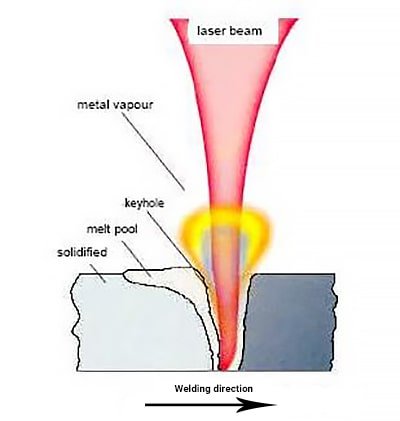

Das Laserschweißen kann entweder mit einem kontinuierlichen oder einem gepulsten Laserstrahl erfolgen, und das Prinzip des Laserschweißens kann in Wärmeleitungsschweißen und Laserschweißen unterteilt werden tiefgreifende Verschmelzung Schweißen.

Beim Wärmeleitungsschweißen beträgt die Leistungsdichte weniger als 104 bis 105 W/cm.2Dies führt zu einer geringen Schmelztiefe und einer langsamen Schweißgeschwindigkeit.

Beim Laser-Tiefschmelzschweißen ist die Leistungsdichte größer als 105 bis 107 W/cm2Dadurch bildet sich in der Metalloberfläche ein "Loch", was zu einer tiefen Verschweißung führt. Dieses Verfahren zeichnet sich durch eine hohe Schweißgeschwindigkeit und ein großes Tiefe-Breite-Verhältnis aus.

Das Prinzip des Laserschweißens nach dem Wärmeleitungsprinzip beruht auf der Laserstrahlung Erwärmung der zu bearbeitenden Oberfläche, und die Oberflächenwärme diffundiert durch Wärmeleitung ins Innere.

Die Laserparameter wie Breite, Energie, Spitzenleistung und Wiederholfrequenz des Laserpulses werden so gesteuert, dass sich ein bestimmtes Schmelzbad bildet und das Werkstück zum Schmelzen gebracht wird.

Das Laser-Tiefschmelzschweißen wird hauptsächlich eingesetzt in Laserschweißmaschinen für das Zahnradschweißen und das metallurgische Blechschweißen. Im Folgenden werden die Grundsätze des Laser-Tiefschmelzschweißens beleuchtet.

Beim Laser-Tiefschmelzschweißen wird ein kontinuierlicher Hochleistungslaserstrahl verwendet, um Materialien in einem Prozess zu verbinden, der dem Elektronenstrahlschweißen ähnelt. Der Kern dieser Technik liegt in der Bildung und Aufrechterhaltung einer "Schlüsselloch"-Struktur, die eine effiziente Energieübertragung und Materialverschmelzung ermöglicht.

Wenn der hochintensive Laserstrahl auf das Werkstück auftrifft, erhitzt er das Material schnell über seinen Verdampfungspunkt hinaus und erzeugt einen engen, dampfgefüllten Hohlraum, das so genannte Keyhole. Dieses Keyhole verhält sich wie ein nahezu perfekter Schwarzkörperabsorber und fängt etwa 95% der einfallenden Laserenergie ein. Die Temperatur innerhalb des Keyholes kann 25.000°C überschreiten und liegt damit weit über dem Schmelzpunkt der meisten Metalle.

Die Wärmeableitung von den Wänden des Schlüssellochs führt zum Schmelzen des umgebenden Metalls, wodurch ein Schmelzbad entsteht. Das Keyhole wird durch ein empfindliches Gleichgewicht zwischen Dampfdruck, Oberflächenspannung und hydrostatischen Kräften aufrechterhalten. Die kontinuierliche Verdampfung des Materials an der Keyhole-Front in Verbindung mit dem Fluss des geschmolzenen Metalls um das Keyhole herum schafft ein dynamisches Gleichgewicht.

Im Gegensatz zu konventionellen Schweißverfahren oder dem Laserleitungsschweißen, bei denen die Wärmeübertragung in erster Linie durch Oberflächenabsorption und -leitung erfolgt, ermöglicht der Schlüssellochmechanismus eine direkte Energieeinbringung tief in das Material. Dies führt zu einem charakteristischen schmalen und tiefen Schweißprofil mit einem Seitenverhältnis (Tiefe zu Breite) von oft mehr als 10:1.

Während der Laserstrahl das Werkstück durchquert, bewegen sich das Schlüsselloch und das umgebende Schmelzbad im Gleichschritt. Das geschmolzene Material fließt um das Schlüsselloch herum und füllt den Hohlraum, den es hinterlässt. Durch die schnelle Erstarrung dieses Schmelzbades entsteht die Schweißnaht. Die hohe Energiedichte und die effiziente Kopplung ermöglichen Schweißgeschwindigkeiten von mehreren Metern pro Minute, wobei einige fortschrittliche Systeme bei dünnen Materialien Geschwindigkeiten von bis zu 10 m/min erreichen.

Die Dynamik des Schlüssellochs hat einen erheblichen Einfluss auf die Schweißqualität und die Bildung von Defekten. Die richtige Steuerung der Laserparameter (Leistung, Fokus und Verfahrgeschwindigkeit) und des Schutzgasstroms ist entscheidend, um die Stabilität des Schlüssellochs zu erhalten und Probleme wie Porosität, Spritzer oder unvollständige Verschmelzung zu vermeiden.

Jüngste Fortschritte in der Lasertechnologie, einschließlich der Entwicklung von hochbrillanten Faser- und Scheibenlasern, haben die Möglichkeiten des Laser-Tiefschmelzschweißens weiter verbessert und ermöglichen ein tieferes Eindringen, höhere Geschwindigkeiten und eine verbesserte Schweißqualität bei einer Vielzahl von Materialien und Dicken.

(1) Laserleistung

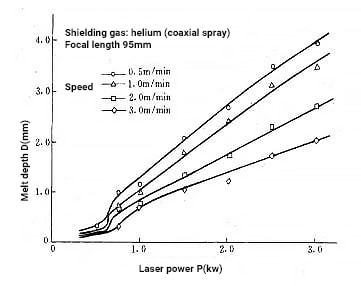

Beim Laserschweißen gibt es eine Schwellenenergiedichte, unterhalb derer die Schmelztiefe gering ist und oberhalb derer die Schmelztiefe drastisch zunimmt.

Für eine stabile Tiefschweißung muss ein Plasma erzeugt werden, und das geschieht nur, wenn die Laserleistungsdichte auf dem Werkstück den vom Material abhängigen Schwellenwert überschreitet.

Liegt die Laserleistung unter diesem Schwellenwert, kommt es nur zu einem Oberflächenschmelzen des Werkstücks, und der Schweißprozess ist ein stabiler Wärmeübergangsprozess.

Liegt die Laserleistungsdichte jedoch in der Nähe der Schwelle für die Bildung kleiner Löcher, werden sowohl das Tiefschmelzschweißen als auch das Leitungsschweißen instabil, wechseln sich ab und verursachen große Schwankungen in der Schmelztiefe.

Beim Laser-Tiefschmelzschweißen bestimmt die Laserleistung sowohl die Eindringtiefe als auch die Schweißgeschwindigkeit.

Die Tiefe der Schmelze ist direkt proportional zur Strahlleistungsdichte und hängt von der einfallenden Strahlleistung und dem Brennpunkt des Strahls ab.

Bei einem festen Laserstrahldurchmesser nimmt die Verschmelzungstiefe mit steigender Strahlleistung zu.

(2) Strahl Brennpunkt

Die Größe des Strahlflecks ist ein kritischer Faktor beim Laserschweißen, da sie die Leistungsdichte beeinflusst. Die Messung der Strahlfleckgröße ist bei Hochleistungslaseranwendungen eine Herausforderung, obwohl es viele indirekte Messverfahren gibt.

Die Beugungsgrenze für die Größe des Strahlenbrennpunkts kann mit Hilfe der Lichtbeugungstheorie berechnet werden, aber die tatsächlichen Brennpunkte sind aufgrund von Linsenfehlern in der Fokussierlinse größer als die berechneten Werte.

Die einfachste Messmethode ist die isothermische Profilmethode, bei der der Brennfleck und der Perforationsdurchmesser nach dem Brennen und Durchdringen einer Polypropylenplatte mit einem dicken Blatt Papier gemessen werden.

Diese Methode erfordert die Beherrschung der Größe der Laserleistung und der Dauer der Strahlwirkung durch Übung.

(3) Materialabsorptionswert

Die Absorption eines Lasers durch das Material hängt von verschiedenen wichtigen Faktoren ab Materialeigenschaftenwie die Absorptionsrate, das Reflexionsvermögen, die Wärmeleitfähigkeit, die Schmelztemperatur und die Verdampfungstemperatur.

Von diesen Eigenschaften ist die Absorptionsrate die wichtigste. Die Faktoren, die die Absorptionsrate eines Materials für einen Laserstrahl beeinflussen, lassen sich in zwei Aspekte einteilen.

Zunächst einmal steht der spezifische Widerstand des Materials in einem proportionalen Verhältnis zur Quadratwurzel des Widerstandskoeffizienten, der sich wiederum mit der Temperatur ändert. Diese Beziehung wurde durch Messung der Absorption der polierten Oberfläche des Materials entdeckt.

Zweitens hat die Oberflächenbeschaffenheit (oder das Finish) des Materials einen größeren Einfluss auf die Strahlenabsorption und damit auf das Ergebnis des Schweißprozesses.

Die Ausgangswellenlänge eines CO2-Lasers beträgt normalerweise 10,6 μm. Nichtmetallische Werkstoffe wie Keramik, Glas, Gummi und Kunststoff haben bei Raumtemperatur eine hohe Absorption, während metallische Werkstoffe eine geringe Absorption aufweisen, bis sie beim Schmelzen oder Verdampfen des Materials stark ansteigt.

Die Oberflächenbeschichtung oder die Erzeugung eines Oxidfilms auf der Oberfläche verbessert die Absorption des Strahls durch das Material.

(4) Geschwindigkeit beim Schweißen

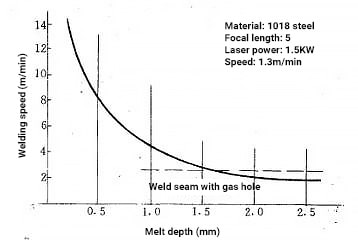

Die Schweißgeschwindigkeit hat einen großen Einfluss auf die Schmelztiefe. Eine höhere Geschwindigkeit führt zu einer geringeren Schmelztiefe, aber eine zu niedrige Geschwindigkeit kann zu einem übermäßigen Aufschmelzen des Materials führen und das Werkstück wird durchgeschweißt.

Für eine bestimmte Laserleistung und Materialdicke gibt es einen geeigneten Schweißgeschwindigkeitsbereich, in dem die maximale Einschmelztiefe bei dem entsprechenden Geschwindigkeitswert erreicht werden kann.

Die nachstehende Abbildung veranschaulicht die Beziehung zwischen Schweißgeschwindigkeit und Schmelztiefe bei Stahl 1018.

(5) Schutzgas

Beim Laserschweißen werden häufig Inertgase verwendet, um das Schmelzbad während des Schweißvorgangs zu schützen.

Normalerweise werden Helium, Argon und Stickstoff verwendet, um eine Oxidation des Werkstücks zu verhindern.

Helium ist mit seiner hohen Ionisierungsenergie das effektivste Schutzgas für das Laserschweißen, ist aber teurer.

Argon ist preiswerter und dichter und bietet einen besseren Schutz, aber es ist anfällig für die Ionisierung des Hochtemperatur-Metallplasmas, was die Schweißgeschwindigkeit und die Schmelztiefe beeinträchtigen und die effektive Laserleistung reduzieren kann.

Mit Argon geschützte Schweißnähte haben im Vergleich zu mit Helium geschützten Schweißnähten glattere Oberflächen.

Stickstoff ist das kostengünstigste Schutzgas, eignet sich jedoch aufgrund von Absorption und Porosität in der Überlappungszone nicht zum Schweißen bestimmter Arten von rostfreiem Stahl.

Schutzgase schützen nicht nur das Schmelzbad, sondern auch die Fokussierlinse vor Verunreinigungen und Sputtering durch Metalldampf und Schmelztröpfchen, insbesondere beim Laserschweißen mit hoher Leistung.

Eine weitere Funktion des Schutzgases ist die Zerstreuung des beim Hochleistungslaserschweißen entstehenden Plasmas. Wenn der Metalldampf den Laserstrahl absorbiert und zu einer Plasmawolke ionisiert, wird das Schutzgas, das den Metalldampf umgibt, durch die Hitze ebenfalls ionisiert.

Wenn zu viel Plasma vorhanden ist, wird der Laserstrahl teilweise verbraucht, wodurch die Schmelztiefe geringer und die Oberfläche des Schweißbads breiter wird.

Die Compoundierungsrate bei der Elektronenkomplexierung kann durch eine Erhöhung der Anzahl von Elektron-Ionen- und Neutralatom-Dreikörper-Kollisionen verringert werden. Leichtere neutrale Atome haben eine höhere Kollisionshäufigkeit und Compoundierungsrate.

Schutzgase mit hoher Ionisierungsenergie erhöhen die Elektronendichte nicht, da sie selbst nicht ionisieren.

Tabelle Atommasse (Molekulargewicht) und Ionisierungsenergie der häufigsten Gase und Metalle

| Materialien | Er | Ar | N | Al | Mg | Fe |

| Atomare (molekulare) Menge. | 4 | 40 | 28 | 27 | 24 | 56 |

| Ionisierungsenergie (eV) | 24.46 | 15.68 | 14.5 | 5.96 | 7.61 | 7.83 |

Wie aus der Tabelle ersichtlich ist, variiert die Größe der Plasmawolke je nach verwendetem Schutzgas, wobei Helium die kleinste Größe aufweist, gefolgt von Stickstoff, und die größte, wenn Argon verwendet wird.

Je größer die Plasmawolke, desto geringer ist die Schmelztiefe. Diese Schwankung ist auf den unterschiedlichen Ionisierungsgrad der Gasmoleküle und die unterschiedliche Diffusion von Metalldampf zurückzuführen, die durch die unterschiedlichen Dichten der Schutzgase verursacht wird.

Helium ist am wenigsten ionisiert und hat die geringste Dichte, so dass es den aufsteigenden Metalldampf aus dem Schmelzbad schnell zerstreuen kann.

Die Verwendung von Helium als Schutzgas führt also zu einer maximalen Unterdrückung des Plasmas, erhöht die Schmelztiefe und verbessert die Schweißgeschwindigkeit. Aufgrund seiner geringen Masse neigt es weniger dazu, Porosität zu verursachen.

Die Auswirkungen der Plasmawolke auf die Schmelztiefe sind in Bereichen mit niedriger Schweißgeschwindigkeit am stärksten ausgeprägt, wobei der Einfluss mit zunehmender Schweißgeschwindigkeit abnimmt.

Das Schutzgas wird durch eine Düse mit einem bestimmten Druck auf die Werkstückoberfläche geleitet.

Die Form der Düse und die Größe des Austrittsdurchmessers sind wichtig für einen wirksamen Schutz. Die Düse muss groß genug sein, um den Schweißflächeaber auch in der Größe begrenzt, um eine Verunreinigung durch Metalldampf oder eine Beschädigung der Linse zu vermeiden.

Die Durchflussmenge des Schutzgases muss ebenfalls kontrolliert werden, da ein unkontrollierter Durchfluss zu Turbulenzen führen kann, die eine Vermischung der Atmosphäre mit der Schmelze bewirken und zu Porosität führen.

Um die Schutzwirkung zu verbessern, kann auch seitlich durch eine Düse mit kleinerem Durchmesser geblasen werden, wobei das Gas in einem Winkel direkt in kleine Löcher beim Tiefschmelzschweißen geleitet wird.

Das Schutzgas unterdrückt nicht nur die Plasmawolke auf der Oberfläche des Werkstücks, sondern beeinflusst auch das Plasma im Loch und die Bildung kleiner Löcher, was zu tieferen und breiteren Schweißnähten führt.

Die Größe und Richtung des Gasstroms muss jedoch genau kontrolliert werden, da Turbulenzen das Schmelzbad beschädigen und die Stabilität des Schweißprozesses stören können.

(6) Brennweite des Objektivs

Beim Schweißen muss der Laser in der Regel fokussiert werden, und die üblicherweise verwendete Linse hat eine Brennweite von 63-254 mm (2,5″-10″). Die Größe des Lichtpunkts ist proportional zur Brennweite - je kürzer die Brennweite, desto kleiner der Lichtpunkt.

Allerdings wirkt sich die Brennweite auch auf die Schärfentiefe aus, d. h. die Schärfentiefe nimmt mit der Brennweite zu.

Eine kürzere Brennweite kann die Leistungsdichte verbessern, aber wegen der geringen Brennweite muss der Abstand zwischen Linse und Werkstück genau eingehalten werden, was zu einer begrenzten Schmelztiefe führt.

Beim tatsächlichen Schweißen beträgt die kürzeste Schärfentiefe meist 126 mm (5″), was auf den Einfluss der beim Schweißen entstehenden Spritzer und den Lasermodus zurückzuführen ist.

Beim Schweißen größerer Nähte oder zur Vergrößerung des Schweißpunkts kann eine Linse mit einer Brennweite von 254 mm (10″) gewählt werden, was jedoch eine höhere Laserausgangsleistung (Leistungsdichte) erfordert, um einen Tiefschweißeffekt mit kleinen Löchern zu erzielen.

Bei einer Laserleistung von mehr als 2 kW, insbesondere bei der 10,6μm-CO2 Um das Risiko einer optischen Beschädigung der Fokussierlinse zu vermeiden, wird zur Fokussierung des Laserstrahls häufig ein Reflexionsverfahren mit einem polierten Kupferspiegel als Reflektor verwendet.

Dies wird häufig für Hochleistungssysteme empfohlen. Fokussierung des Laserstrahls aufgrund seiner effektiven Kühlung.

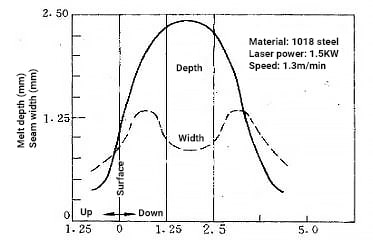

(7) Fokus Position

Beim Schweißen ist die Position des Brennpunkts entscheidend für die Aufrechterhaltung einer angemessenen Leistungsdichte. Änderungen der Position des Brennpunkts im Verhältnis zur Oberfläche des Werkstücks wirken sich direkt auf die Breite und Tiefe der Schweißnaht aus.

Die nachstehende Abbildung veranschaulicht die Auswirkung der Position des Brennpunkts auf die Schmelztiefe und die Nahtbreite bei Stahl 1018.

In den meisten LaserschweißanwendungenDer Brennpunkt befindet sich in der Regel etwa ein Viertel der vorgesehenen Schweißtiefe unter der Oberfläche des Werkstücks.

(8) Position des Laserstrahls

Die Position des Laserstrahls spielt eine entscheidende Rolle für die Qualität der Schweißnaht, insbesondere bei Stumpfnähten, die empfindlicher darauf reagieren als Überlappnähte.

Beim Schweißen von Zahnrädern aus gehärtetem Stahl auf Trommeln aus unlegiertem Stahl beispielsweise führt die richtige Steuerung der Laserstrahlposition zu einer Schweißnaht mit einer geringeren Kohlenstoffgehalt und verbesserte Rissbeständigkeit.

Bei einigen Anwendungen erfordert die Form des zu schweißenden Werkstücks, dass der Laserstrahl in einem Winkel abgelenkt wird.

Die Absorption der Laserenergie durch das Werkstück bleibt unbeeinflusst, solange der Ablenkwinkel zwischen der Strahlachse und der Fügeebene innerhalb von 100 Grad liegt.

(9) Stufenweiser Anstieg und Abfall der Laserleistung zu Beginn und am Ende des Schweißens

Beim Laser-Tiefschmelzschweißen sind unabhängig von der Schweißtiefe immer kleine Löcher vorhanden. Nach Beendigung des Schweißvorgangs und Ausschalten des Netzschalters bildet sich am Ende der Schweißnaht ein Krater.

Wenn die neue Laserschweißschicht die vorherige Schweißnaht überdeckt, kommt es außerdem zu einer übermäßigen Absorption des Laserstrahls, was zu einer Überhitzung oder Porosität der Schweißnaht führt.

Um diese Probleme zu vermeiden, können die Start- und Endpunkte des Stroms programmiert werden, so dass die Start- und Endzeiten des Stroms einstellbar sind.

Das bedeutet, dass die Startleistung in kurzer Zeit elektronisch von Null auf den eingestellten Leistungswert erhöht, die Schweißzeit eingestellt und schließlich die Leistung nach Abschluss des Schweißvorgangs schrittweise vom eingestellten Wert auf Null reduziert werden kann.

(1) Merkmale des Lasers Tiefschmelzschweißen

(2) Vorteile des Laser-Tiefschmelzschweißens

(3) Nachteile des Laser-Tiefschmelzschweißens

Beim Laser-Tiefschmelzschweißen wird in der Regel eine kontinuierliche CO2 Laser, die in der Lage sind, eine ausreichende Ausgangsleistung aufrechtzuerhalten, um einen "small hole"-Effekt zu erzeugen.

So kann der Laser den gesamten Querschnitt des Werkstücks durchschmelzen und eine robuste Schweißnaht erzeugen.

Bei dem Laser handelt es sich um ein einfaches Gerät, das einen parallelen Strahl mit hervorragender Richtwirkung erzeugt und als Wärmequelle dient.

Das Laserschweißen bietet eine hohe Verbindungsfestigkeit und ein großes Tiefe-Breite-Verhältnis und ist relativ schnell in der Schweißgeschwindigkeit.

Durch den Einsatz von Linsen und optischen Fasern ermöglicht es auch die Fernsteuerung und Automatisierung der Produktion, da es keine Vakuumumgebung benötigt.

Der Laser verfügt über eine hohe Leistungsdichte und eignet sich daher zum Schweißen von anspruchsvollen Materialien wie Titan und Quarz sowie von Materialien mit unterschiedlichen Eigenschaften.

Mikroschweißen kann auch mit Laserschweißen durchgeführt werden. Der Laserstrahl wird so fokussiert, dass er einen winzigen Punkt erzeugt und genau positioniert werden kann, wodurch er sich ideal für die automatisierte Großserienfertigung beim Schweißen von Mikro- und kleinen Werkstücken eignet.

Der Laser und das Zubehör für das Schweißsystem sind kostspieliger, was im Vergleich zu herkömmlichen Schweißverfahren zu höheren Anfangsinvestitionen und Wartungskosten führt, was eine schlechte Wirtschaftlichkeit zur Folge hat.

Außerdem ist die Umwandlungseffizienz beim Laserschweißen in der Regel niedrig und liegt zwischen 5% und 30%, was auf die geringe Absorption des Lasers Licht durch feste Materialien, insbesondere bei Vorhandensein von Plasma, das eine Absorptionswirkung auf Laserlicht hat.

Der kleine fokussierte Punkt beim Laserschweißen erfordert eine hohe Genauigkeit bei der Ausrüstung für die Werkstückverbindung, da schon kleine Abweichungen bei der Ausrüstung erhebliche Bearbeitungsfehler verursachen können.

Darüber hinaus erfordert das Laserschweißen aufgrund der geringen Größe des Laserbrennflecks und der schmalen Schweißnaht eine hohe Montagegenauigkeit der Werkstücke.

Die Position des geschweißten Bauteils muss hochpräzise sein, d. h., die Position des Strahls auf dem Werkstück muss innerhalb des Fokusbereichs des Laserstrahls liegen und darf nicht wesentlich abweichen.

Unzureichende Genauigkeit bei der Werkstückmontage oder der Strahlpositionierung kann zu folgenden Problemen führen Schweißfehler.

Die Anforderungen an die Form der Schweißnaht beim Laserschweißen sind in der folgenden Abbildung dargestellt.

Laser Kehlnahtschweißen ist ein schwierig zu steuernder Prozess. Es handelt sich um ein Schmelzschweißverfahren, bei dem ein fokussierter Punkt auf das Werkstück bzw. den Draht gerichtet wird.

Das Schmelzbad ist klein, so dass eine genaue Steuerung der relativen Positionen der Filamente für ein gleichmäßiges Schmelzen des kontinuierlich zugeführten Drahtes entscheidend ist.

Der Schweißkanal erstarrt relativ schnell, was zu Porosität und Sprödigkeit führen kann.

Im Vergleich zum Hartlöten sieht die Schweißnaht beim Durchstrahlungsschweißen aufgrund der starken Spritzerbildung rauer aus, ist aber wesentlich stabiler als beim herkömmlichen Punktschweißen.

Im Vergleich zu anderen SchweißtechnikenDie Kosten für den Laser und die dazugehörigen Systeme sind höher und erfordern eine größere Anfangsinvestition.

Die wichtigsten Arten von Lasern die zum Schweißen verwendet werden, sind CO2 Lasern, Nd:YAG-Lasern, Faserlasern und Halbleiterlasern.

CO2 Laser

Die CO2 Laser ist ein Gaslaser mit einem Strahl im fernen Infrarot und einer Wellenlänge von 10,6 μm. Er arbeitet in der Regel im Dauermodus und hat eine hohe Ausgangsleistung, weshalb er beim Hochleistungslaserschweißen weit verbreitet ist.

Beim Schweißen mit hohen Leistungen von 10 kW oder mehr kann die Verwendung von Argon-Schutzgas ein starkes Plasma erzeugen, was zu einer geringen Schmelztiefe führt.

Aus diesem Grund wird Helium, das kein Plasma erzeugt, häufig als Schutzgas für leistungsstarke CO2 Laserschweißen.

Faserlaser

Faserlaser werden vor allem zum Überlappschweißen von dünnen Materialien mit hohen Anforderungen an die Stabilität der Schweißnaht eingesetzt.

Beim Überlappungsschweißen kann bei höheren Geschwindigkeiten eine Schmelztiefe von 0,01 Zoll oder mehr erreicht werden. Ein 200-W-Single-Mode-Faserlaser kann beispielsweise eine Schmelztiefe von 0,004 Zoll bei Geschwindigkeiten von bis zu 50 Zoll/s erreichen.

Nd:YAG-Laser

Der Nd:YAG-Laser ist ein Festkörperlaser die ein Lichtbündel hauptsächlich im nahen Infrarot mit einer Wellenlänge von 1,06 μm aussendet.

Die Wärmeleitfähigkeit des Materials hat eine hohe Lichtabsorptionsrate bei dieser Wellenlänge, und der Laser kann sowohl im kontinuierlichen als auch im gepulsten Modus betrieben werden, was ihn beim Schweißen kritischer Komponenten wettbewerbsfähig macht.

Halbleiterlaser

Halbleiterlaser zeichnen sich durch ihre geringe Größe, hohe Umwandlungseffizienz, niedrige Betriebskosten und lange Lebensdauer aus, was sie zu einer wichtigen Richtung für die zukünftige Laserentwicklung macht.

Wissenschaftler aus dem In- und Ausland haben mit der Erforschung des Einsatzes von Hochleistungs-Halbleiterlasern zum Schweißen von Aluminiumlegierungen begonnen.

Die kurze Wellenlänge des Halbleiterlasers führt zu einer viel höheren Metallabsorptionsrate im Vergleich zu CO2- und Nd:YAG-Lasern, was ihn zu einer vielversprechenden Option für Schweißanwendungen macht.

Die geringe Leistungsdichte des Halbleiterlasers bei der Anwendung auf der Materialoberfläche macht ihn jedoch geeigneter für dünne Blechschweißen und das Schweißen elektronischer Komponenten in Laserschweißanwendungen.

Die Eigenschaften des Lasers und WIG-Verbundschweißen sind.

Wenn zum Beispiel ein CO2 Laser mit einer Leistung von 0,8 kW in Kombination mit einem WIG-Lichtbogenstrom von 90 A und einer Schweißgeschwindigkeit von 2 m/min verwendet wird, hat er eine Schweißleistung, die der eines 5 kW CO2 Laserschweißgerät.

Beim Schweißen mit Geschwindigkeiten von 0,5 bis 5 m/Min. mit einem 5 kW CO2 Laser ist die erreichte Schmelztiefe 1,3- bis 1,6-mal größer als mit dem 5 kW-CO2 Laser allein.

Weiterführende Lektüre: MIG-Schweißen vs. TIG-Schweißen

Das Laser-Plasma-Verbundschweißen wird, wie in Abbildung 3 dargestellt, koaxial durchgeführt. Die Plasmabogen wird von einer Ringelektrode erzeugt, und der Laserstrahl wird durch das Zentrum des Plasmalichtbogens geführt.

Der Plasmalichtbogen hat zwei Hauptfunktionen.

Erstens liefert sie zusätzliche Energie für die LaserschweißverfahrenDadurch wird die Geschwindigkeit und Effizienz des Schweißens erhöht.

Zweitens umgibt der Plasmalichtbogen den Laser, was zu einem Wärmebehandlungseffekt führt, der die Abkühlzeit verlängert und die Gefahr von Aufhärtung und Eigenspannungen verringert, was zu verbesserten Gefügeeigenschaften der Schweißnaht führt.

Das Grundprinzip des Laser-MIG-Verbundschweißens ist in Abbildung 4 dargestellt.

Neben dem Energieaufwand für die Schweißzone Vom Lichtbogen ausgehend, liefert der Laser auch Wärme an das Schweißgut. Das Laser- und das Lichtbogen-Verbundschweißverfahren arbeiten gleichzeitig, wobei beide Verfahren auf die Schweißzone einwirken.

Sowohl der Laser als auch der Lichtbogen tragen in unterschiedlichem Maße und in unterschiedlicher Form zur Leistung der Verbundschweißung bei.

Beim Laser-MIG-Verbundschweißen verflüchtigt sich das Metall nicht nur auf der Werkstückoberfläche, sondern auch auf dem Zusatzdraht, was zu einer stärkeren Verflüchtigung des Metalls und einer leichteren Energieübertragung durch den Laser führt.

Das MIG-Schweißen hat den Vorteil, dass die Kosten für die Stromquelle niedrig sind, die Schweißnaht gut überbrückt wird, der Lichtbogen stabil ist und die Schweißnahtstruktur durch den Zusatzwerkstoff verbessert werden kann.

Andererseits zeichnet sich das Laserstrahlschweißen durch eine große Schmelztiefe, hohe Schweißgeschwindigkeit, geringe Wärmeeinbringung und eine schmale Schweißnaht aus.

Für das Schweißen dickerer Materialien ist jedoch ein leistungsstärkerer Laser erforderlich.

Das Schmelzbad beim Laserverbundschweißen ist kleiner als beim MIG-Schweißen, was zu einer geringeren Verformung des Werkstücks führt und den Bedarf an Korrekturen nach dem Schweißen deutlich reduziert.

Beim Laser-MIG-Verbundschweißen werden zwei getrennte Schweißbäder gebildet, und der Wärmeeintrag des Lichtbogens dient gleichzeitig als Nachbehandlung, wodurch die Härte der Schweißnaht, insbesondere bei Stahl, verringert wird.

Aufgrund der sehr hohen Schweißgeschwindigkeit des Laserverbundschweißens können Produktionszeit und -kosten reduziert werden.

Beim Laserschweißen führt die hohe Leistungsdichte des Lasers dazu, dass sich der Grundwerkstoff schnell erhitzt, schmilzt und verdampft, wobei Metalldampf mit hoher Temperatur entsteht.

Die kontinuierlich hohe Leistungsdichte kann jedoch auch zur Bildung einer Plasmawolke führen, die die Absorption des Lasers durch das Werkstück verringert und den Schweißprozess instabil macht.

Um dieses Problem zu lösen, kann ein gepulster Laser mit hoher Spitzenleistung oder eine Kombination aus zwei gepulsten Lasern mit unterschiedlichen Pulsbreiten, Wiederholfrequenzen und Spitzenleistungen verwendet werden, um das Werkstück für das Schweißen zu verbinden.

Die beiden Laserstrahlen arbeiten zusammen, um periodisch ein großes, tiefes Schmelzloch zu erzeugen. Indem die Bestrahlung eines Laserstrahls zum richtigen Zeitpunkt gestoppt wird, kann die Plasmawolke reduziert oder eliminiert werden, was die Absorption und Nutzung der Laserenergie verbessert und die Schweißtiefe und -kapazität erhöht.

Die Verringerung der Laserleistungsdichte nach der Bildung eines großen, tiefen Schmelzlochs und die Fortsetzung der Bestrahlung können ebenfalls dazu beitragen, die Plasmawolke zu reduzieren.

Da die auf den Metalldampf einwirkende Laserenergie reduziert wird, kann die Plasmawolke abnehmen, was zu einem stabileren Schweißprozess führt.

Dies bezieht sich auf eine Reihe von optischen Bearbeitungen von Laserlicht, um einen Strahl mit den gewünschten Eigenschaften für Laseranwendungen zu erhalten.

Für Schweißanwendungen gibt es drei Arten von Köpfen: Schmelzschweißkopf, Hartlötkopf und Laserschweißkopf.

Roboter sind häufiger anzutreffen und verfügen über genügend Präzision und Gewicht, um sie einzusetzen.

Derzeit ist die Welt ABB, FANUC, MOTOMAN, KUKA, etc. haben Laser-Anwendungen.

Leistungsdichte

Die Leistungsdichte ist ein entscheidender Faktor für Laserbearbeitung. Bei hoher Leistungsdichte kann die Oberflächenschicht des Materials in wenigen Mikrosekunden bis zum Sieden erhitzt werden, was zu einer großen Menge an Verdampfung führt.

Dies macht die hohe Leistungsdichte ideal für Materialabtragungsverfahren wie Schneiden, Stanzen und Gravieren.

Andererseits benötigen niedrigere Leistungsdichten mehrere Millisekunden, um den Siedepunkt zu erreichen, wodurch die untere Schicht schmilzt, bevor die Oberflächenschicht verdampft, was die Bildung einer guten Schmelzschweißnaht erleichtert.

Wellenform des Laserimpulses

Wenn ein hochintensiver Laserstrahl auf die Oberfläche eines Materials gerichtet wird, werden 60-98% der Laserenergie reflektiert und gehen verloren, insbesondere bei stark reflektierenden Materialien wie Gold, Silber, Kupfer, Aluminium, Titan usw. Das Reflexionsvermögen des Metalls ändert sich mit der Zeit während des Laserimpulssignals.

Wenn die Oberflächentemperatur des Materials bis zum Schmelzpunkt ansteigt, nimmt das Reflexionsvermögen rasch ab. Sobald die Oberfläche geschmolzen ist, stabilisiert sich das Reflexionsvermögen bei einem bestimmten Wert.

Laser-Pulsbreite

Die Impulsbreite ist ein entscheidender Parameter bei gepulstes Laserschweißen. Die Pulsbreite bestimmt die Größe der Wärmeeinflusszone und die Schmelztiefe. Je länger die Impulsbreite ist, desto größer ist die Wärmeeinflusszone und desto größer ist die Schmelztiefe, die mit der halben Potenz der Impulsbreite zunimmt.

Mit zunehmender Impulsbreite sinkt jedoch die Spitzenleistung, so dass sie in der Regel für die Wärmeleitung verwendet wird. Schweißverfahren um eine breite und flache Schweißnaht zu erzeugen. Eine geringere Spitzenleistung führt jedoch zu einem übermäßigen Wärmeeintrag, und jedes Material hat eine optimale Pulsbreite, die die Schmelztiefe maximiert.

Unscharfe Lautstärke

Das Laserschweißen erfordert in der Regel ein gewisses Maß an defokussierenda die Leistungsdichte im Zentrum des Flecks im Laserbrennpunkt zu hoch ist und dazu neigt, sich in ein Loch zu verflüchtigen.

Auf der anderen Seite ist die Leistungsdichte in allen Ebenen relativ gleichmäßig verteilt, weg vom Laserbrennpunkt.

Es gibt zwei Arten der Defokussierung: positiv und negativ. Bei positiver Defokussierung liegt die Brennebene über dem Werkstück, bei negativer Defokussierung ist es umgekehrt.

Wenn die positiven und negativen Defokussierungsebenen und die Schweißebene gleich sind, sind die entsprechenden Leistungsdichteebenen theoretisch annähernd gleich.

In der Praxis kann die Form des erhaltenen Schmelzesees jedoch abweichen. Ein negativer Defokus führt zu einer tieferen Schmelze, was mit dem Entstehungsprozess des Schmelzesees zusammenhängt.

Geschwindigkeit beim Schweißen

Die Schweißgeschwindigkeit hat einen großen Einfluss auf die Schmelztiefe. Eine Erhöhung der Geschwindigkeit führt zu einer geringeren Schmelztiefe, eine zu niedrige Geschwindigkeit führt jedoch zu einem übermäßigen Schmelzen des Materials und zum Durchschweißen des Werkstücks.

Daher gibt es einen geeigneten Geschwindigkeitsbereich für eine bestimmte Laserleistung und Dicke eines bestimmten Materials, und die maximale Schmelztiefe kann bei dem entsprechenden Geschwindigkeitswert innerhalb dieses Bereichs erreicht werden.

Schutzgas

Beim Laserschweißen werden häufig Schutzgase wie Helium, Argon und Stickstoff verwendet, um das Schmelzbad zu schützen.

Das Schutzgas schützt die Fokussierlinse auch vor Verunreinigungen durch Metalldampf und vor dem Sputtern von Flüssigkeitströpfchen. Beim Laserschweißen mit hoher Leistung ist das ausgestoßene Material sehr stark, so dass der Schutz der Linse noch wichtiger ist.

Die dritte Aufgabe des Schutzgases besteht darin, den beim Hochleistungslaserschweißen erzeugten Plasmaschutz wirksam zu zerstreuen.

Der Metalldampf absorbiert den Laserstrahl und ionisiert zu einem Plasma, und wenn zu viel Plasma vorhanden ist, wird der Laserstrahl teilweise vom Plasma verschluckt.

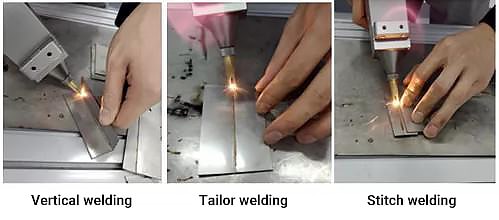

1. Blech-an-Blech-Schweißen

Sie umfasst 4 Arten von Prozessmethoden:

2. Draht–zu–Drahtschweißen

Sie umfasst 4 Arten von Prozessmethoden:

3. Schweißen von Metalldraht und Blockkomponenten

Die Verbindung von Drähten mit Knotenelementen kann erfolgreich durch Laserschweißen erreicht werden, wobei die Knotenelemente eine beliebige Größe haben können.

Beim Schweißen ist auf die Geometrie des Drahtelements zu achten.

4. Schweißen von verschiedene Metalle

Schweißen von verschiedene Arten von Metallen muss den Bereich der Schweißbarkeit und der Schweißbarkeitsparameter berücksichtigen.

Das Laserschweißen zwischen verschiedenen Metallen ist nur bei bestimmten Materialkombinationen möglich.

Das Laserlöten eignet sich zwar nicht für die Verbindung bestimmter Bauteile, kann aber als Wärmequelle sowohl für das Weich- als auch für das Hartlöten eingesetzt werden und hat seine eigenen Vorteile.

Das Laserweichlöten wird vor allem beim Löten von Leiterplatten eingesetzt und ist besonders in der Chip-Bestückungstechnik nützlich.

Es gibt verschiedene Methoden des Hartlötens, und das Laserweichlöten ist nur eine davon.

Beim Laserschweißen wird ein hochenergetischer Laserstrahl auf ein Werkstück gerichtet, der einen Temperaturanstieg verursacht, der zum Schmelzen und Verbinden des Werkstücks führt, so dass eine dauerhafte Verbindung entsteht.

Das Laserschweißen ist für seine hohe Scher- und Reißfestigkeit bekannt.

Mehrere Faktoren können die Qualität des Laserschweißens beeinflussen, von denen einige sehr instabil und unbeständig sind. Die richtige Einstellung und Kontrolle dieser Parameter ist entscheidend, um den richtigen Bereich für das kontinuierliche Hochgeschwindigkeits-Laserschweißen einzuhalten und die Qualität der Schweißnaht zu gewährleisten.

Die Stabilität und Zuverlässigkeit der Schweißnahtbildung ist ein wichtiges Thema für die praktische Umsetzung und Industrialisierung von Laserschweißtechnik.

Die Faktoren, die sich auf die Qualität des Laserschweißens auswirken, lassen sich in drei Aspekte unterteilen: Schweißausrüstung, Werkstückzustand und Prozessparameter.

Ausrüstung zum Schweißen:

Die wichtigsten Qualitätsanforderungen an Laser sind die Stabilität des Strahlmusters und die Ausgangsleistung. Eine niedrigere Ordnung des Strahlmusters wird bevorzugt, um eine bessere Fokussierung des Strahls, eine kleinere Punktgröße und eine höhere Leistungsdichte bei gleicher Laserleistung zu erreichen, was zu tieferen und breiteren Schweißnähten führt. Im Allgemeinen ist es erforderlich, einen Basismodus (TEM00) oder einen Modus niedriger Ordnung zu verwenden, um eine hoheQualitätslaser Schweißen.

In China gibt es derzeit Schwierigkeiten bei der Verwendung von Lasern zum Schweißen aufgrund von Problemen mit der Strahlqualität und der Stabilität der Ausgangsleistung. In anderen Ländern hingegen ist die Qualität des Laserstrahls und die Stabilität der Ausgangsleistung sind auf einem hohen Niveau und stellen kein Problem für das Laserschweißen dar.

Das optische System und sein Fokussierspiegel sind die wichtigsten Faktoren, die das Schweißqualität.

Die verwendete Brennweite liegt in der Regel zwischen 127 mm und 200 mm, wobei eine kleinere Brennweite zwar den Durchmesser des Taillenpunkts des Fokusstrahls verringert, aber anfälliger für Verschmutzungen und Spritzerschäden während des Schweißvorgangs ist.

Die Kürze der Wellenlänge führt zu einer höheren Absorption.

Materialien mit guter Leitfähigkeit haben im Allgemeinen ein hohes Reflexionsvermögen. Bei YAG-Lasern beträgt der Reflexionsgrad 96% für Silber, 92% für Aluminium, 90% für Kupfer und 60% für Eisen.

Die Temperatur steht in einem linearen Verhältnis zur Absorption; je höher die Temperatur, desto höher die Absorption. Oberflächenbeschichtungsmaterialien wie Phosphat, Ruß, Graphit usw. können die Absorptionsrate verbessern.

Zustand des Werkstücks

Damit das Laserschweißen erfolgreich ist, muss das Werkstück präzise Kanten haben und der Laserpunkt muss genau auf die Schweißnaht ausgerichtet sein. Die Präzision und die Ausrichtung dürfen sich während des Schweißvorgangs nicht durch Wärmeverzug verändern.

Das liegt daran, dass der Laserpunkt klein ist, die Schweißnaht schmal ist und im Allgemeinen kein Zusatzwerkstoff hinzugefügt wird.

Ist der Montagespalt zu groß, kann der Laserstrahl durch ihn hindurchgehen, wodurch er das Grundmaterial nicht aufschmelzen kann, oder er verursacht sichtbare Nibbelungen oder Vertiefungen. Eine leichte Abweichung in der Punktausrichtung kann zu nicht verschmolzenen oder nicht verschweißten Punkten führen.

Daher sollte die allgemeine Abweichung der Plattenstöße und der Punktnähte nicht größer als 0,1 mm sein, und die Abweichung auf der falschen Seite sollte nicht größer als 0,2 mm sein.

In manchen Fällen kann die Laserschweißtechnik nicht eingesetzt werden, weil diese Anforderungen nicht erfüllt werden können.

Um gute Schweißergebnisse zu erzielen, sollte der zulässige Stumpf- und Überlappspalt innerhalb von 10% der dünnen Blechdicke liegen. Die zu verschweißenden Substrate müssen für ein erfolgreiches Laserschweißen engen Kontakt haben, was ein sorgfältiges Anziehen der Teile erfordert.

Die Leistungsdichte des Laserspots ist der wichtigste Faktor, der den Laserschweißmodus und die Stabilität der Schweißnaht beeinflusst. Wenn die Leistungsdichte von klein auf groß ansteigt, ändern sich die Schweißmodi vom stabilen Wärmeleitungsschweißen zum Modusinstabilitätsschweißen und dann zum stabilen Tiefschmelzschweißen.

Die Leistungsdichte des Laserspots wird hauptsächlich durch die Laserleistung und die Position des Strahlfokus bestimmt, wobei die Laserleistungsdichte proportional zur Laserleistung ist. Für die beste Wirkung gibt es eine optimale Position für den Strahlfokus.

Wenn sich der Strahlfokus in einer bestimmten Position unter der Oberfläche des Werkstücks befindet (innerhalb von 1 bis 2 mm, je nach Blechdicke und Parametern), kann die ideale Schweißnaht erzielt werden.

Eine Abweichung von dieser optimalen Position vergrößert den Oberflächenpunkt des Werkstücks, verringert die Leistungsdichte und führt möglicherweise zu Veränderungen in der Form des Schweißprozesses.

Die Schweißgeschwindigkeit hat einen geringeren Einfluss auf die Form und Stabilität des Schweißprozesses als die Laserleistung und die Fokusposition.

Wenn die Schweißgeschwindigkeit jedoch zu hoch ist, kann die Wärmezufuhr zu gering werden, um einen stabilen Tiefschmelzschweißprozess aufrechtzuerhalten.

In der Praxis sollte sich die Wahl des Schweißverfahrens an der für die geschweißten Teile erforderlichen Schmelztiefe orientieren und eine Instabilität des Schweißverfahrens vermeiden.

Im Bereich des stabilen Tiefschmelzschweißens wirkt sich die Laserleistung direkt auf die Einschmelztiefe aus, wobei die Einschmelztiefe mit steigender Leistung zunimmt (bei etwa 0,7-fachem Verhältnis). Je höher die Schweißgeschwindigkeit, desto geringer ist die Einschmelztiefe.

Wenn bestimmte Bedingungen für die Laserleistung und die Schweißgeschwindigkeit erfüllt sind, führt die optimale Fokusposition zu einer maximalen Schmelztiefe.

Eine Abweichung von dieser Position verringert die Schmelztiefe und kann zu Modusinstabilität oder stabilem Wärmeleitungsschweißen führen.

Die Hauptaufgabe des Schutzgases besteht darin, das Werkstück während des Schweißens vor Oxidation zu schützen, die Fokussierlinse vor Verunreinigungen durch Metalldampf zu bewahren und flüssige Schmelztröpfchen zu zerstäuben,

Für die beiden oben genannten Fälle,

Einerseits ist die Verwendung hochwertiger und hochstabiler optischer Komponenten mit regelmäßiger Wartung von entscheidender Bedeutung, um Verschmutzung zu vermeiden und sie sauber zu halten.

Andererseits ist die Entwicklung von Echtzeitüberwachungs- und -steuerungsmethoden für den Laserschweißprozess notwendig, um die Parameter zu optimieren, Änderungen der Laserleistung und der Brennpunktposition zu überwachen, wenn der Laser das Werkstück erreicht, und eine Regelung zu erreichen, um die Zuverlässigkeit und Stabilität der Laserschweißqualität zu verbessern.

Laser Schweißen von Kohlenstoffstahl und allgemeiner legierter Stahl

Das Laserschweißen von Kohlenstoffstahl funktioniert im Allgemeinen gut, und die Qualität der Schweißnaht hängt vom Grad der Verunreinigungen ab. Faktoren wie Schwefel und Phosphor können das Risiko von Rissen in der Schweißnaht beeinflussen.

Wenn Schweißen von Kohlenstoffstahl mit einem Gehalt von mehr als 0,25% ist ein Vorwärmen erforderlich, um eine zufriedenstellende Schweißnahtqualität zu erreichen.

Beim Zusammenschweißen von Stählen mit unterschiedlichem Kohlenstoffgehalt ist es am besten, den Brenner leicht in Richtung des Materials mit dem niedrigeren Kohlenstoffgehalt auszurichten, um eine hochwertige Verbindung zu gewährleisten.

Kochender Stahl mit niedrigem Kohlenstoffgehalt sollte jedoch wegen seines hohen Schwefel- und Phosphorgehalts nicht lasergeschweißt werden.

Umgekehrt eignet sich kohlenstoffarmer Vergütungsstahl wegen seines geringen Gehalts an Verunreinigungen zum Laserschweißen. Mittel- und hochgekohlte Stähle und übliche legierte Stähle können mit dem Laser geschweißt werden, doch sind eine Vorwärmung und eine Nachbehandlung erforderlich, um Spannungen zu reduzieren und Rissbildung zu verhindern.

Laserschweißen von rostfreiem Stahl

Generell ist die Herstellung hochwertiger Verbindungen durch Laser Schweißen von rostfreiem Stahl ist einfacher als bei herkömmlichen Schweißverfahren. Die hohe Schweißgeschwindigkeit führt zu einer kleinen hitzebeeinflussten Zone und eliminiert das Risiko einer Sensibilisierung.

Außerdem erleichtert die geringe Wärmeleitfähigkeit von nichtrostendem Stahl das Erreichen einer tiefen Verschmelzung und schmaler Schweißnähte.

Laserschweißen von verschiedenen Metallen

Die schnelle Abkühlung und die reduzierte Wärmeeinflusszone des Laserschweißens bieten günstige Voraussetzungen für die Verträglichkeit von Werkstoffen mit unterschiedlichen Gefügen nach dem Schweißen und Verschmelzen verschiedener Metalle.

Die folgenden Metalle lassen sich nachweislich mit Laser-Tiefschmelzverfahren erfolgreich schweißen:

Anwendungen in der Fertigung

Die maßgeschneiderte Laserschweißtechnik ist in der Automobilherstellung weit verbreitet. In Japan hat es das Abbrennstumpfschweißen in der Stahlindustrie zum Verbinden von Walzstahl Spulen.

Die Untersuchung des Schweißens von ultradünnen Blechen, z. B. mit einer Blechdicke von weniger als 100 Mikrometern, ist mit dem Schmelzschweißen nicht machbar, aber das YAG-Laserschweißen mit einer speziellen Wellenform der Ausgangsleistung war erfolgreich und zeigt, dass das Laserschweißen eine große Zukunft hat.

In Japan wurde zum ersten Mal in der Welt das YAG-Laserschweißen für die Reparatur von dünnen Rohren in Dampferzeugern von Kernreaktoren entwickelt, und einige Unternehmen haben die Laserschweißtechnik auch für Zahnräder eingesetzt.

Bereich Pulvermetallurgie

Mit dem kontinuierlichen Fortschritt von Wissenschaft und Technik werden die traditionellen Schmelz- und Gießverfahren von Werkstoffen nicht mehr den besonderen Anforderungen von Industriewerkstoffen gerecht werden können.

Aufgrund der einzigartigen Eigenschaften und Fertigungsvorteile pulvermetallurgischer Werkstoffe verdrängen diese die traditionellen Werkstoffe in Branchen wie der Automobil-, Flugzeug- und Werkzeugherstellung.

Mit der zunehmenden Entwicklung von pulvermetallurgischen Werkstoffen wird das Verbinden von Teilen immer schwieriger, was die Anwendung von pulvermetallurgischen Werkstoffen einschränkt.

Anfang der 1980er Jahre hielt das Laserschweißen mit seinen besonderen Vorteilen Einzug in die pulvermetallurgische Werkstoffbearbeitung und eröffnete neue Perspektiven für die Anwendung von pulvermetallurgischen Werkstoffen.

Zum Beispiel, Löten Methoden des Schweißens Diamanten, die üblicherweise in pulvermetallurgischen Werkstoffen verwendet werden, haben eine geringe Bindungsstärke, eine breite Wärmeeinflusszone und können hohen Temperaturen und Festigkeitsanforderungen nicht standhalten. Der Einsatz des Laserschweißens kann jedoch die Schweißfestigkeit und die Hochtemperaturbeständigkeit verbessern.

Autoindustrie

In den späten 1980er Jahren wurden Laser der Kilowattklasse in der industriellen Produktion eingesetzt, und heute sind Laser Schweißlinien sind in der Automobilindustrie inzwischen weit verbreitet.

Europäische Automobilhersteller wie Audi, Mercedes-Benz, Volkswagen und Volvo in Schweden gehörten zu den ersten, die das Laserschweißen für Dach, Karosserie, Seitenrahmen und andere Feinblech Schweißen in den 1980er Jahren.

In den 1990er Jahren führten General Motors, Ford und Chrysler in den Vereinigten Staaten das Laserschweißen in der Automobilproduktion ein, die zwar spät begann, sich aber schnell entwickelte.

In Italien verwendet Fiat das Laserschweißen für die geschweißte Montage der meisten Stahlblechkomponenten.

In Japan setzen Nissan, Honda und Toyota Laserschweiß- und -schneidverfahren bei der Herstellung von Karosserieverkleidungen ein.

Die Verwendung von lasergeschweißten Baugruppen aus hochfestem Stahl in der Karosseriefertigung nimmt aufgrund ihrer hervorragenden Leistung zu.

Laut US-Metallmarktstatistiken wird der Verbrauch von lasergeschweißten Stahlkonstruktionen bis Ende 2002 70.000 Tonnen erreichen, was einer Verdreifachung gegenüber 1998 entspricht.

Die in der Automobilindustrie eingesetzten Laserschweißgeräte sind leistungsstark und mehrwegfähig, um den Anforderungen der Serienfertigung und des hohen Automatisierungsgrades der Branche gerecht zu werden.

Elektronikindustrie

Das Laserschweißen ist in der Elektronikindustrie weit verbreitet, insbesondere in der Mikroelektronikindustrie.

Seine Vorteile, wie z. B. eine kleine Wärmeeinflusszone, schnelle Erwärmungskonzentration und geringe thermische Belastung, machen es zur bevorzugten Wahl für integrierte Schaltungen und Gehäuse von Halbleiterbauelementen.

Das Laserschweißen wurde auch bei der Entwicklung von Vakuumgeräten eingesetzt, z. B. bei Molybdän-Fokussierstangen mit Stützringen aus rostfreiem Stahl und schnell erhitzbaren Kathoden-Filamenten.

In der Elektronikindustrie eignet sich das Laserschweißen auch zum Schweißen von elastischen, dünnwandigen Wellblechen mit einer Dicke von 0,05-0,1 mm, die mit herkömmlichen Schweißverfahren schwer zu lösen sind. WIG-Schweißen ist anfällig für Durchschweißungen, während die Plasmastabilität schlecht ist und von vielen Faktoren beeinflusst wird. Der Einsatz des Laserschweißens ist in diesen Fällen sehr effektiv und weit verbreitet.

Biomedizinische

Die Anwendung des Laserschweißens in biologischem Gewebe begann in den 1970er Jahren, und der Erfolg beim Schweißen von Eileitern und Blutgefäßen führte zu weiteren Forschungen zum Schweißen einer Vielzahl biologischer Gewebe.

Heute konzentriert sich die Forschung zum Laserschweißen von Nerven auf die Laserwellenlänge, die Dosis und ihre Auswirkung auf die Funktionserholung sowie auf die Auswahl des Lasers Schweißmaterialien.

Im Vergleich zu herkömmlichen Nahtverfahren ermöglicht das Laserschweißen eine schnellere Anastomose und eliminiert das Risiko einer Fremdkörperreaktion während des Heilungsprozesses, während gleichzeitig die mechanischen Eigenschaften des geschweißten Bereichs erhalten bleiben. Es ist daher zu erwarten, dass es in Zukunft in der Biomedizin verstärkt eingesetzt wird.

Andere Branchen

Das Laserschweißen wird auch in anderen Branchen immer beliebter, insbesondere beim Schweißen von Spezialwerkstoffen.

In China wurden zum Beispiel viele Studien zum Laserschweißen von Materialien wie BT20 Titanlegierung, HEl30-Legierung und Li-Ionen-Batterien.

Darüber hinaus hat der deutsche Glasmaschinenhersteller GlamacoCoswig in Zusammenarbeit mit dem Institut für Fügetechnik und Werkstoffprüfung (IFW) eine neue Technologie zum Laserschweißen von Flachglas entwickelt.

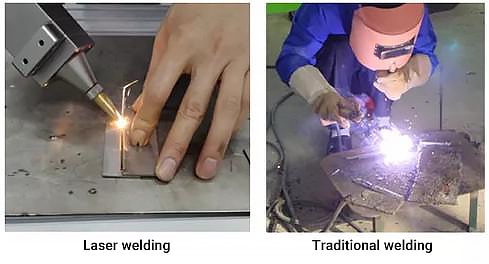

Der erste Eindruck, den viele Unternehmer von Laserschweißmaschinen haben, ist der, dass sie im Vergleich zu herkömmlichen Schweißmaschinen zu teuer sind, wie Argon-Lichtbogenschweißen die nur etwa 10.000 RMB kosten. Dies ist jedoch ein Irrglaube, da sie die Vorteile von Laserschweißmaschinen noch nicht kennen.

Damit ein Unternehmen überleben und wachsen kann, muss es stark und in der Lage sein, qualitativ hochwertige Produkte herzustellen, die Kunden anziehen.

Auf dem heutigen Markt werden die Kunden immer anspruchsvoller und suchen nach Produkten, die nicht nur funktional, sondern auch schön und fein sind.

Um im Wettbewerb die Nase vorn zu haben und die Attraktivität des Marktes zu steigern, ist es für Unternehmen wichtig, fortschrittliche technologische Geräte und Verfahren einzusetzen, um neue und anspruchsvolle Produkte herzustellen. Dies verbessert nicht nur die Wettbewerbsfähigkeit, sondern steigert auch die Gewinne und den Umsatz.

Laserschweißmaschinen bieten im Vergleich zu herkömmlichen Schweißgeräten mehrere Vorteile, die zur Verbesserung der Produktionsqualität und -effizienz beitragen können.

Die Laserschweißmaschine ist ein berührungsloses Verfahren, d.h. das Werkstück wird während des Schweißvorgangs nicht beschädigt.

Zu seinen Vorteilen gehören eine hohe Schweißgeschwindigkeit, eine hohe Schweißfestigkeit, glatte Schweißnähte, minimale Verformung und die Möglichkeit, unter besonderen Bedingungen, z. B. in engen Räumen, zu schweißen.

Die Laserschweißmaschine ist in der Lage, spezielle Materialien mit hohem Schmelzpunkt zu schweißen, z. B. hochschmelzende Metalle, und kann sogar zum Schweißen nichtmetallischer Materialien wie Keramik verwendet werden. Sie ist sehr flexibel und hat eine gute Wirkung beim Schweißen spezieller Materialien.

Durch die Möglichkeit des berührungslosen Fernschweißens eignet sich das Gerät für Teile, die mit einem herkömmlichen Schweißgerät schwer zugänglich sind.

Der Laserstrahl kann präzise fokussiert werden, um einen kleinen Punkt zu erzeugen, und er wird nicht durch Magnetfelder beeinträchtigt, was ihn ideal für das Mikroschweißen macht. Dank seiner genauen Positionierung eignet er sich für die automatische Massenproduktion von kleinen und kleinsten Werkstücken.

Das Laserschweißen ist eine Verschmelzung von modernen und traditionellen Technologien. Es ist im Vergleich zu traditionellen Schweißtechniken einzigartig und hat ein breiteres Anwendungsspektrum, wodurch die Effizienz und Genauigkeit des Schweißens erheblich verbessert werden kann.

Die Leistungsdichte ist hoch und die Energie wird schnell freigesetzt, wodurch der Schweißprozess effizienter wird. Der kleinere Brennpunkt beim Laserschweißen verbessert außerdem die Verbindung zwischen den zu schweißenden Materialien und macht eine Nachbearbeitung überflüssig, wodurch Schäden und Verformungen an den Materialien vermieden werden.

Diese Technologie wird vor allem in der High-Tech-Industrie eingesetzt, und je mehr Menschen sie verstehen und beherrschen, desto mehr Bereiche und Branchen werden sich zwangsläufig mit ihr befassen.

Das Laserschweißen kann problemlos verschiedene Schweißanforderungen für unterschiedliche Materialien, einschließlich Metalle und Nichtmetalle, erfüllen und ist aufgrund der Durchlässigkeit und Brechung des Lasers in der Lage, innerhalb von 360 Grad beliebig zu fokussieren.

Darüber hinaus kann das Laserschweißen unter allgemeinen Raumtemperaturbedingungen durchgeführt werden, da es in kurzer Zeit eine große Wärmemenge freisetzt, was die Anforderungen an die Umgebung reduziert und die Notwendigkeit einer vakuum- oder gasgeschützten Umgebung überflüssig macht.

Im Laufe der Jahre hat sich die Lasertechnologie weithin durchgesetzt und sich von ihrer anfänglichen Verwendung in militärischen Anwendungen zu einer weit verbreiteten Nutzung im zivilen Bereich entwickelt. Die Entwicklung der Laserschweißtechnik hat den Anwendungsbereich der Lasertechnik noch erweitert.

In Zukunft wird das Laserschweißen nicht nur in Branchen wie der Automobil-, Stahl- und Instrumentenherstellung, sondern auch im militärischen, medizinischen und anderen Bereichen eingesetzt werden.

Insbesondere die hohe Hitze und Temperatur des Laserschweißens machen es zu einem geeigneten Verfahren für medizinische Anwendungen, z. B. in der Neuromedizin und Reproduktionsmedizin.

Seine Präzisionsvorteile werden auch den Branchen zugute kommen, die Präzisionsinstrumente herstellen müssen, und so zur Weiterentwicklung der Menschheit und der Gesellschaft beitragen.