Haben Sie jemals darüber nachgedacht, wie sich das Schweißen entwickelt hat, um den Anforderungen der modernen Industrie gerecht zu werden? Das Laserschweißen, eine bahnbrechende Technologie, hat die Fertigung durch seine Präzision und Effizienz revolutioniert. Von seinen Anfängen in den 1960er Jahren bis zu seiner heutigen Verbreitung zeichnet sich das Laserschweißen durch seine Schnelligkeit, Flexibilität und Qualität aus. In diesem Artikel erfahren Sie mehr über die faszinierende Geschichte des Laserschweißens, seine wichtigsten Fortschritte und seine entscheidende Rolle in Branchen wie der Automobil- und Luftfahrtindustrie. Tauchen Sie ein und erfahren Sie, wie diese Technologie die Zukunft der Fertigung prägt.

Schweißen als Methode zur Herstellung dauerhafter Materialverbindungen ist in vielen Bereichen weit verbreitet, z. B. in der mechanischen Fertigung, der Petrochemie, bei Brücken, Schiffen, im Bauwesen, in der Energietechnik, bei Transportfahrzeugen und in der Luft- und Raumfahrt.

Sie ist zu einer unverzichtbaren Verarbeitungstechnologie in der mechanischen Fertigungsindustrie geworden.

Darüber hinaus wird sich der Anwendungsbereich mit der Entwicklung der Volkswirtschaft weiter ausweiten.

Der Laser, eine der wichtigsten Erfindungen der Menschheit seit dem 20. Jahrhundert - nach Atomenergie, Computern und Halbleitern - zeichnet sich durch hohe Energiedichte, Genauigkeit und Anpassungsfähigkeit aus.

Als neues Mittel zum Schneiden und Schweißen in der industriellen Produktion angewandt wird, hat sie ein großes Entwicklungspotenzial. Laserschweißen stellt seine fortschrittlichen, schnellen und flexiblen Verarbeitungseigenschaften in der industriellen Produktion voll unter Beweis.

Sie ist nicht nur eine technische Garantie für die Entwicklung neuer Industrieprodukte, sondern auch ein unverzichtbares technisches Mittel für eine hochwertige und kostengünstige Produktion.

LASER, ein Akronym, das sich aus den Anfangsbuchstaben der einzelnen Wörter von "Light Amplification by Stimulated Emission of Radiation" zusammensetzt.

Das Prinzip des Lasers wurde bereits 1916 von dem berühmten amerikanischen Physiker Albert Einstein entdeckt, aber erst 1960 wurde der Laser zum ersten Mal erfolgreich hergestellt.

Der Laser wurde im Zusammenhang mit der theoretischen Vorbereitung und dem dringenden Bedarf an Produktionspraxis geboren.

Kaum war er auf dem Markt, erlebte er eine außerordentlich schnelle Entwicklung. Die Entwicklung des Lasers hat nicht nur der alten Wissenschaft und Technologie der Optik neues Leben eingehaucht, sondern auch zur Entstehung einer ganz neuen Industrie geführt.

Laser ermöglichen den Menschen den effektiven Einsatz noch nie dagewesener fortschrittlicher Methoden und Mittel, um noch nie dagewesene Vorteile und Ergebnisse zu erzielen und so die Entwicklung der Produktivität zu fördern.

Da der Laser außergewöhnliche Vorteile bietet, wird er seit den 1970er Jahren im Bereich des Schweißens eingesetzt.

Derzeit entfallen auf die Forschung im Bereich des Laserschweißens etwa 20% der gesamten Schweißmethodik und damit mehr als auf das Schutzgasschweißen.

Laser zum Schweißen erfordern eine hohe Leistungsdichte (104-105 W/cm2), Grundmode-Leistungsdichteverteilung und gute Strahlqualität. Zu den am häufigsten verwendeten Lasern für das Schweißen gehören die folgenden:

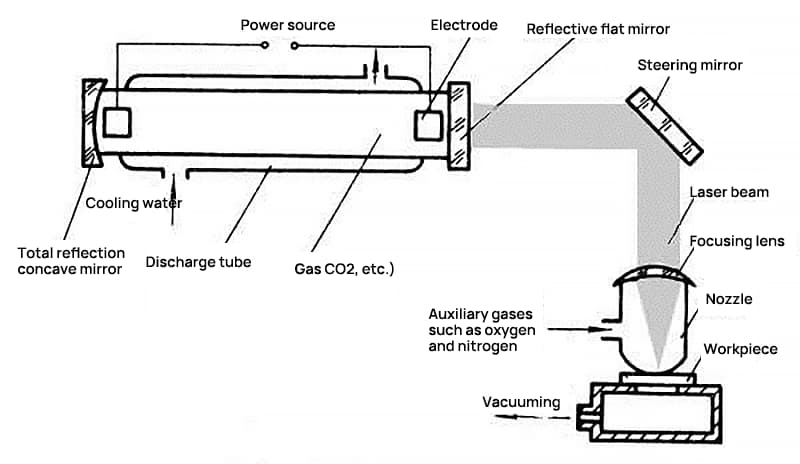

(1) CO2 Gas-Laser

Es handelt sich um eine Art Gaslaser, der CO2 als Arbeitsmaterial verwendet. Er hat die Vorteile einer einfachen Struktur, niedriger Kosten, Benutzerfreundlichkeit, eines einheitlichen Arbeitsmediums, einer guten Strahlqualität und der Fähigkeit, kontinuierlich und stabil über einen längeren Zeitraum zu arbeiten.

Gegenwärtig ist es das vielfältigste und am weitesten verbreitete Lasertyp. Der Helium-Neon-Laser ist die häufigste Variante.

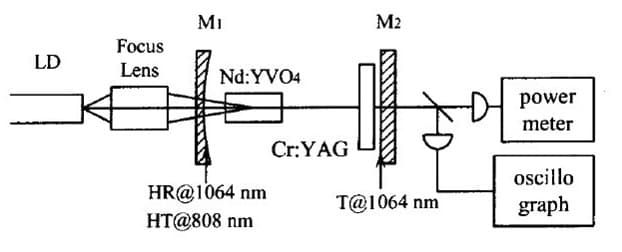

(2) Nd:YAG-Laser, Scheiben-YAG-Laser;

Dies sind Festkörperlaser, die Yttrium-Aluminium-Granat-Kristalle als Matrix verwenden. Die chemische Formel für Yttrium-Aluminium-Granat ist Y3Al5O12, allgemein abgekürzt als YAG.

(3) Faserlaser;

(4) Halbleiterlaser.

| CO2-Laser | Lampengepumpte Nd:YAG | Laser-Pumpen Nd:YAG | Faserlaser (Laser-Pumpen) | Scheibenlaser (Laser-Pumpen) | Halbleiterlaser | |

| Laser Medium | Gemischtes Gas | Kristallstab | Kristallstab | Lichtwellenleiter (Ytterbium) | Kristall dünne Scheibe | Halbleiter-Array |

| Wellenlänge nm | 10,600 | 1,060 | 1,060 | 1,070 | 1,030 | 800-960 |

| Übertragung von Lichtstrahlen | Objektiv | Lichtwellenleiter | Lichtwellenleiter | Lichtwellenleiter | Lichtwellenleiter | Objektiv |

| Ausgangsleistung KW | 20 | 4 | 6 | 10 | 4 | 6 |

| Strahlqualität mm. mrad | 25 | 12 | 12 | 5 | 2.5 | 80 |

| Energie-Effizienz % | 10 | 3 | 10 | 20 | 20 | 35 |

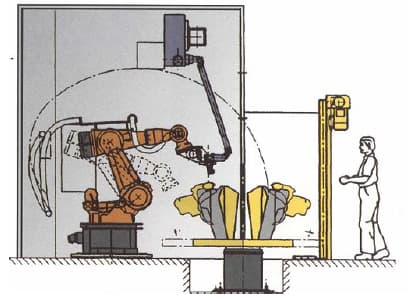

Der Einsatz von Lasern in Schweißrobotern ist ein wichtiger Aspekt des Laserschweißens. Mit Attributen wie Multi-Grad-Freiheit, flexibler Programmierung, hoher Automatisierung und Anpassungsfähigkeit sind Schweißroboter ein wichtiger Bestandteil von Schweißstraßen.

Der Einbau von Lasern in Schweißroboter verbessert die Schweißqualität und erweitert den Einsatzbereich, so dass sie im Schiffbau und in der Automobilproduktion zunehmend an Bedeutung gewinnen.

Abbildung 4 zeigt eine schematische Darstellung eines CO2 Laserschweißroboter in Aktion.

Das Schweißen von metallische Werkstoffe mit einem Laser beruht im Wesentlichen auf einer komplexen Wechselwirkung zwischen dem Laser und undurchsichtigen Substanzen.

Auf mikroskopischer Ebene handelt es sich dabei um einen Quantenprozess, der sich makroskopisch in Form von Reflexion, Absorption, Schmelz- und Verdampfungsphänomenen manifestiert.

Das Laserschweißen kann mit einem kontinuierlichen oder gepulsten Laserstrahl durchgeführt werden, und die Prinzipien des Laserschweißens können in Wärmeleitungsschweißen und Laser-Tiefschweißen unterteilt werden.

Für Leistungsdichten von weniger als 104-105 W/cm2Es handelt sich um ein Wärmeleitungsschweißen, das eine geringe Schmelztiefe und langsamere Schweißgeschwindigkeiten zur Folge hat.

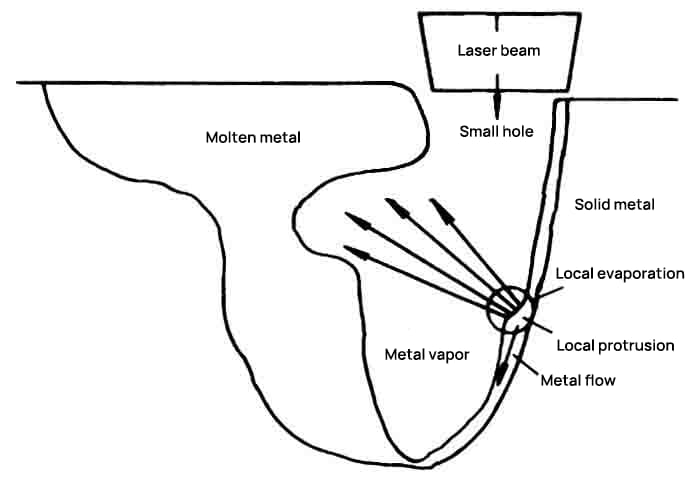

Für Leistungsdichten von mehr als 105-107 W/cm2bildet die Metalloberfläche unter dem Erhitzungseffekt ein "Schlüsselloch", was zu einer tiefen DurchschweißungSie zeichnet sich durch schnelle Schweißgeschwindigkeiten und ein hohes Tiefen-Breiten-Verhältnis aus.

Während der Wechselwirkung zwischen dem Laser und dem Werkstück kann es zu einem Selbstoszillationseffekt kommen, der zu periodischen Veränderungen im Schweißbad, kleinen Löchern im Schweißbad und Metallflussphänomenen führt.

Die Frequenz dieser Schwingung hängt von den Parametern des Laserstrahls, den thermophysikalischen Eigenschaften des Metalls und den dynamischen Eigenschaften des Metalldampfes ab.

Die periodischen Veränderungen im Schweißbad können zwei einzigartige Phänomene bei der Schweißnaht: Eine davon ist die Bildung von gasgefüllten Poren, die aufgrund periodischer Veränderungen und des Fließens des Metalls aus dem Schmelzbad von vorne nach hinten in Kombination mit der durch die Metallverdampfung verursachten Störung das kleine Loch möglicherweise halbieren können, wobei der Dampf in der Schweißnaht verbleibt und nach der Erstarrung eine Pore bildet.

Die andere ist die periodische Änderung der Schmelztiefe an der Wurzel der Schweißnaht, die mit den periodischen Änderungen des kleinen Lochs zusammenhängt.

Wesentliche Faktoren, die die Qualität des Laserschweißens beeinflussen, sind die Leistungsdichte und die Pulswellenform, defokussieren Menge, Schweißgeschwindigkeit und Zusatzblasen. Ihre organische Abstimmung bestimmt die endgültige Schweißqualität.

Im Vergleich zu anderen traditionellen Schweißverfahren hat das Laserschweißen viele Vorteile. Einer der Hauptvorteile ist die Fähigkeit, den Laserstrahl auf einen sehr engen Bereich zu konzentrieren und dadurch eine Wärmequelle mit hoher Energiedichte zu erzeugen.

Anschließend streicht diese konzentrierte Wärmequelle schnell über die Schweißnaht. In dieser Hinsicht kann das Laserschweißen mit dem Elektronenstrahlschweißen verglichen werden.

Gleichzeitig stellen die enge Bündelung des Laserstrahls, die effektive Wärmeübertragung auf das Werkstück und die schmale Wärmeeinflusszone Herausforderungen bei der Verbindungsmontage dar.

Eine winzige Montageabweichung kann zu erheblichen Veränderungen der Schweißbedingungen führen, und selbst kleine Lücken (≤0,1 mm) können Defekte bei Laserstrahlung Kopplung und eine Abnahme des thermischen Wirkungsgrads.

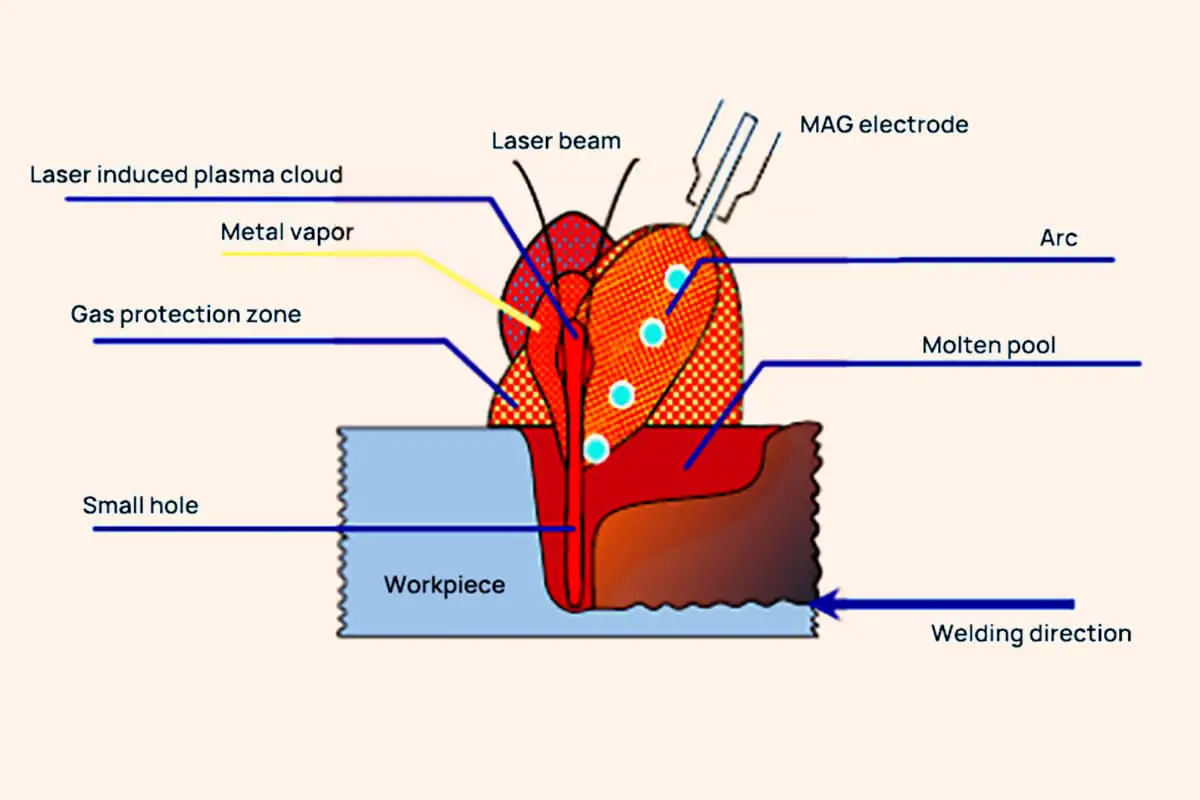

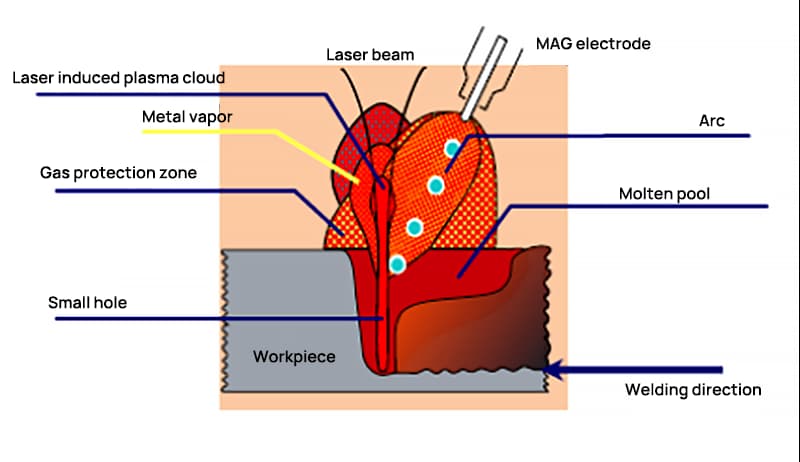

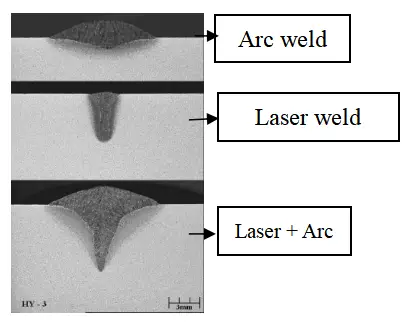

Einer der jüngsten Trends beim Laserschweißen ist der Einsatz von Verbundwerkstoff-Lasern, um die hohen Anforderungen an die Präzision der Fügeverbindungen und die Spaltmaße beim Laserschweißen zu erfüllen und um den häufigen Defekten wie Porosität, Rissbildung, Hinterschneidungen und den hohen Anlageninvestitionen bei geringer Energieumwandlungsrate zu begegnen.

Das kombinierte Laser- und Lichtbogenschweißverfahren zum Beispiel integriert die Vorteile des LaserschweißensDie Vorteile des Lichtbogenschweißens, wie z. B. ein großes Tiefe-Breite-Verhältnis der Schweißnaht, eine kleine Wärmeeinflusszone, eine hohe Schweißgeschwindigkeit, eine niedrige Linienenergie beim Schweißen, eine geringe Schweißverformung, ein kleiner Durchmesser des fokussierten Lichtpunkts und eine hohe Energiedichte, werden mit den Vorteilen des Lichtbogenschweißens, wie z. B. geringe Investitionen in die Ausrüstung, Spaltunempfindlichkeit und Metallfüllfähigkeit, kombiniert.

Diese Kombination hat zu einer erhöhten Laserabsorption Rate, erhöhte Schmelztiefe und Lichtbogenstabilisierung. Neben Laser+Lichtbogen hat die Laserverbundtechnologie auch andere umfassende Verfahren wie Laser-HF-Schweißen, Laser-Kompressionsschweißen und Laserlöten entwickelt, die den Anwendungsbereich und die Nutzungseffekte des Laserschweißens erweitern und die weitere Entwicklung des Lasers fördern. Schweißtechnik.

Der Fortschritt in der Automobilindustrie hat höhere Anforderungen an die Qualität der Karosserie gestellt.

Laserschweiß- und -schneidtechniken übertreffen nicht nur herkömmliche Fertigungsverfahren in Bezug auf die Verarbeitungsqualität, sondern verbessern auch die Produktionseffizienz erheblich.

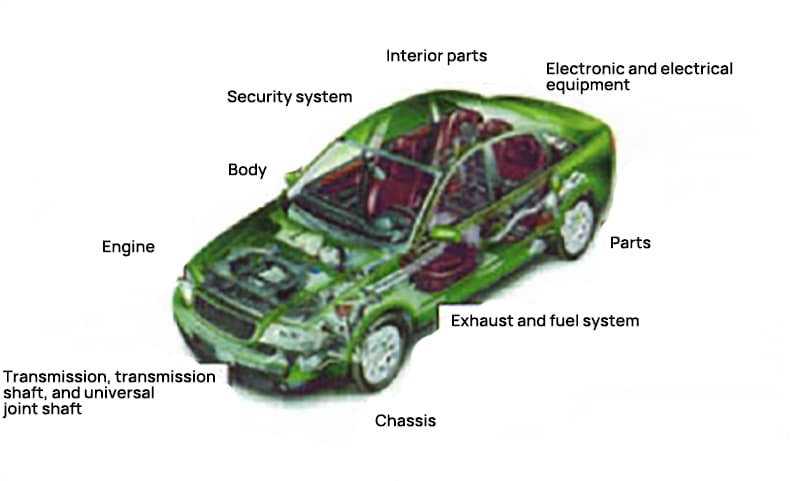

Wie in Abbildung 7 dargestellt, werden Laserschweiß- und -schneidtechnologien im 21. Jahrhundert zweifellos eine entscheidende Rolle im Bereich der Automobilherstellung spielen.

Der gesamte Prozess des Laserschweißens im Automobilbau umfasst hauptsächlich drei Arten: Laser Stumpfschweißen von ungleich dicken Blechen, Laser-Montage-Schweißen von Karosserieteilen und -baugruppen sowie Laserschweißen von Automobilteilen.

Das Stumpfschweißen war ursprünglich eine Technik, die von der Honda Motor Company in Japan in den 1960er Jahren eingeführt wurde, um Altmetall für die Innenbleche der Fahrzeugkarosserie zu verwenden. Ab Mitte der 1980er Jahre fand das Laserstumpfschweißen als neue Technologie in Europa, Amerika und Japan große Beachtung.

Das Laserstumpfschweißen im Karosseriebau verbindet Bleche unterschiedlicher Dicke, Materialien und Eigenschaften zu einem Ganzen durch Laserschneiden und Montagetechnik und werden dann durch Stanzen zu bestimmten Karosserieteilen geformt.

Das Laser-Tiefschweißverfahren mit seiner hohen Schweißgeschwindigkeit und ausgezeichneten Verbindungsqualität hat die Anwendung des Laserschweißens Technologie im Karosseriebau.

Die Verwendung von Laserschweißtechnik in Automobilkarosserien verbessert die Steifigkeit, Festigkeit und Abdichtung des Fahrzeugs erheblich; reduziert das Gewicht der Karosserie und erreicht Energieeinsparungsziele; verbessert die Montagepräzision, erhöht die Steifigkeit der Karosserie um 30% und verbessert dadurch die Sicherheit; reduziert die Stanz- und Montagekosten bei der Herstellung von Automobilkarosserien, reduziert die Anzahl der Karosserieteile und verbessert den Grad der Karosserieintegration; macht die gesamte Karosserie stärker und sicherer und reduziert auch Lärm und Vibrationen während des Fahrzeugbetriebs und verbessert den Fahrkomfort.

Die Verwendung des Laserschweißens anstelle des herkömmlichen Schweißens von Automobilteilen führt zu fast keiner Verformung an der Schweißstelle, zu einer höheren Schweißgeschwindigkeit und zum Wegfall der Notwendigkeit von Wärmebehandlung nach dem Schweißen.

Gegenwärtig wird das Laserschweißen in großem Umfang bei der Herstellung verschiedener Kfz-Teile eingesetzt, z. B. bei Getrieberädern, Ventilstößeln, Türscharnieren, Antriebswellen, Lenkwellen, Motorabgasrohren, Kupplungen, Radachsen von Turboladern und Fahrgestellen, und hat sich zu einem Standardverfahren in der Kfz-Teilefertigung entwickelt.

Mit der Entwicklung der Laserschweißtechnik bis zum heutigen Tag, seine Tendenz, allmählich ersetzen traditionelle Schweißverfahren wie Lichtbogenschweißen und Widerstandsschweißen ist irreversibel.

Im 21. Jahrhundert, Laserschweißtechnik wird eine entscheidende Rolle im Bereich der Materialverbindung spielen.