Was macht Autos sicherer, leichter und effizienter? Die Laserschweißtechnik verändert die Automobilfertigung, indem sie die Präzision erhöht und die Kosten senkt. In diesem Artikel erfahren Sie, wie das Laserschweißen funktioniert, welche Vorteile es bietet und welche praktischen Anwendungen es in der Automobilmontage gibt. Von der Verbindung von Karosserien bis hin zur Erstellung nahtloser Designs erfahren Sie, wie diese Spitzentechnologie die modernen Anforderungen an Sicherheit und Effizienz von Fahrzeugen erfüllt. Sind Sie bereit, mehr über die Zukunft der Automobilproduktion zu erfahren?

Die Laserschweißtechnik zeichnet sich durch ihre hohe Prozesseffizienz und Flexibilität aus. In der Automobilherstellung kann sie zum Schweißen von Karosserien und verschiedenen Automobilkomponenten eingesetzt werden, um das Gesamtgewicht der Karosserie zu reduzieren, die Präzision der Karosseriemontage zu verbessern und die Anforderungen an Leichtbau und verbesserte Sicherheitsleistung in der Automobilherstellung zu erfüllen.

Außerdem trägt es zur Senkung der Montage- und Stanzkosten bei der Automobilherstellung bei und verbessert so die Integration der Karosserie.

Daher ist es wichtig, wie man aktiv und effektiv die Laserschweißen Technologie ist für die heutigen Automobilhersteller zu einem wichtigen Thema geworden. In diesem Artikel wird die Anwendung der Laserschweißtechnik im Detail erörtert.

Das Laserschweißen, im Grunde ein Schmelzschweißverfahren, verwendet einen Laserstrahl als primäre Energiequelle. Durch eine bestimmte Aufprallkraft wird das Schweißen der Werkstücke abgeschlossen.

Die Erzeugung des Laserstrahls wird durch einen optischen Oszillator erreicht. Wenn ein Hochleistungslaserstrahl auf die Metalloberfläche wirkt, kann er das Metall schnell verdampfen. Wenn die geschmolzene Metallflüssigkeit das verdampfte Loch umhüllt, bildet sich unter dem Einfluss von Spannung und der Methode des Erhitzens und Abkühlens eine Schweißnaht, die schließlich das Schweißen des Metalls abschließt.

Es ist wichtig zu beachten, dass der Laserstrahl bei unterschiedlichen Leistungen unterschiedliche Dichten aufweist, was sich auf die Tiefe der Schweißnaht auswirkt. Mit zunehmender Dichte des Laserstrahls nimmt die Schmelztiefe zu, was zu einer tieferen Schweißnaht führt. Umgekehrt verringert sich die Schmelztiefe, so dass sie flacher wird.

Die Vorteile der Laserschweißtechnik spielen in der heutigen Automobilproduktion eine bedeutende Rolle, was sich vor allem in folgenden Aspekten widerspiegelt: Die eigentliche Schweißung unterliegt einem geringen Wärmeeinflussbereich und einer geringeren Verformung. Die Qualität und Präzision des Schweißens sind relativ hoch und gewährleisten Ästhetik und Qualität.

Der spezifische Schweißvorgang ist flexibel, effizient und kann die Anforderungen des Unternehmens erfüllen. Der Baulärm ist gering, und es hat eine beeindruckende energiesparende Wirkung. Es eignet sich zum Schweißen von Materialien, die spröde sind, eine hohe Festigkeit aufweisen und einen hohen Schmelzpunkt haben. Siehe Tabelle 1 für Details.

Tabelle 1: Punktevergleich verschiedener Schweißtechnologien

| Vergleichsprojekt | Laserschweißen | Elektronenstrahlschweißen | Wolfram-Inertgas-Lichtbogenschweißen | Widerstandsschweißen |

| Effizienz beim Schweißen | 6 | 7 | 4 | 8 |

| Große Tiefenwirkung | 9 | 8 | 3 | 4 |

| Morphologie des Schweißnahtquerschnitts | 8 | 8 | 5 | 5 |

| Schweißen unter atmosphärischem Druck | 9 | 3 | 7 | 9 |

| Schweißen von Materialien mit hohem Reflexionsgrad | 4 | 8 | 7 | 8 |

| Kosten | 4 | 3 | 8 | 8 |

| Betriebskosten | 6 | 6 | 7 | 9 |

| Zuverlässigkeit | 8 | 4 | 8 | 9 |

| Hohe Schweißgeschwindigkeit | 9 | 9 | 8 | 2 |

Die Laserschweißtechnik hat jedoch auch einige Nachteile, insbesondere: hohe Anforderungen an die Schweißpositionen, Konzentration auf den Umfang der Schweißanforderungen. Nicht geeignet für Materialien mit großer Dicke.

Der Schweißeffekt wird beim Schweißen von Materialien mit hoher Wärmeleitfähigkeit beeinträchtigt. Die geringe Energieumwandlungseffizienz und die schnelle Erstarrungszeit der Schweißnaht schränken die Schweißwirkung in gewissem Maße ein.

Im Bereich der Laserschweißtechnik bezieht sich das Laserleitungsschweißen auf den Prozess, bei dem zwei oder mehr Teile nach dem Schmelzen und Abkühlen zu einem einheitlichen Ganzen verschmolzen werden, wodurch ein effektives Schweißen erreicht wird. Bei diesem Verfahren ist keine Zugabe von Flussmittel erforderlich, was einen Kostenvorteil darstellt.

Während des Vorgangs erreicht die Oberflächentemperatur der zu schweißenden Teile unter der Einwirkung des Laserstrahls schnell den Siedepunkt, wodurch das Metall verdampft und ein Hohlraum entsteht, wie in Abbildung 1 dargestellt.

Der Hohlraum hört auf, sich zu vertiefen, sobald der Rückstoßdruck des Metalldampfes mit der Oberflächenspannung und der Schwerkraft des flüssigen Metalls im Gleichgewicht ist. Die Schweißung ist abgeschlossen, wenn sich der Hohlraum mit stabiler Tiefe schließt, was den Abschluss des Laser-Tiefschweißens markiert.

Im Automobilbau wird das Laserstrahlschweißen derzeit in großem Umfang bei der Karosseriemontage, beim Gruppieren und beim Schweißen von Komponenten eingesetzt. Volkswagen-Modelle wie der Passat, der Tiguan und der Jetta verwenden dieses Schweißverfahren zum Beispiel beim Schweißen der Seitenwände. Auch bestimmte Modelle von Peugeot und Citroën nutzen das Laserstrahlschweißen für ihre Türen.

Darüber hinaus gibt es je nach Art der Schweißnähte verschiedene Klassifizierungen, darunter einfache gerade Nähte, Mehrfachnähte und nicht lineare Nähte. Aufgrund der Einfachheit der Herstellung einer einzelnen Schweißnaht hat sich diese weitestgehend durchgesetzt.

Volkswagen in Deutschland war 1985 der Pionier bei der Anwendung des Lasernahtschweißens für das Fahrgestell des Modells Audi, und Toyota in Japan folgte 1986 mit dem Drahtlaserschweißen für den Seitenrahmen der Karosserie.

Die Massenanwendung der Lasernahtschweißtechnik in Nordamerika begann 1993, als die Vereinigten Staaten mit dem 2mm-Projekt die Wettbewerbsfähigkeit amerikanischer Autos gegenüber japanischen Fahrzeugen verbessern wollten.

Bis heute haben fast alle namhaften Automobilhersteller weltweit die Technologie des Lasernahtschweißens für Strukturbauteile wie Seitenrahmen, Türinnenverkleidungen, Windschutzscheibenrahmen, Radkästen, Bodenbleche und Mittelsäulen in großem Umfang eingeführt.

Die Vereinigten Staaten gehörten zu den ersten Ländern, die Hochleistungslaser in der Automobilindustrie einführten, mit Dutzenden von Laserbearbeitungsstationen im Raum Detroit, die sich auf das Schneiden von Metallteilen und das Schweißen von Getrieben konzentrieren. Dank dieses Fortschritts konnte die Zeit, die für die Neukonstruktion von Autos benötigt wird, von fünf auf zwei Jahre verkürzt werden.

General Motors in den USA hat mehr als zwanzig Produktionslinien für die Laserbearbeitung eingerichtet, und die Ford Motor Company hat Nd:YAG-Laser in Kombination mit Industrierobotern zum Schweißen von Autokarosserien eingesetzt und damit die Herstellungskosten erheblich gesenkt.

Bis zum Jahr 2000 wurden 50% der Widerstands-Punktschweißanlagen der drei großen US-Autohersteller durch Laserschweißanlagen ersetzt.

In Japan hat die erfolgreiche Anwendung des Laserschweißens in Produktionslinien weltweite Aufmerksamkeit erregt, wie z. B. die innovative Methode des Laserschweißens dünner Stahlbleche vor dem Pressformen zu Karosserieteilen, die inzwischen von den meisten Automobilherstellern weltweit nachgeahmt wird.

Viele renommierte Automobilunternehmen haben spezielle Produktionslinien für das Laserschweißen eingerichtet: Die Schweißanlage für die Bodengruppe von Thyssen, die Laseranlage für Getriebe von Volkswagen und Mercedes-Benz, das in 8 von 18 Werken Laseranlagen installiert hat.

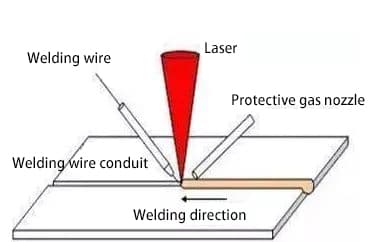

Bei der Laserschweißtechnik wird nach dem Prinzip des Laser-Draht-Füllschweißens ein bestimmter Schweißwerkstoff in die Schweißnaht eingebracht. Der Laserstrahl schmilzt das hinzugefügte Schweißmaterial und bildet eine Schweißnaht.

Im Vergleich zu herkömmlichen Schweißverfahren ohne Drahtfüllung bietet das Laserdrahtfüllschweißen erhebliche Vorteile. Es erweitert nicht nur den Anwendungsbereich des Laserschweißens, sondern ermöglicht auch das Schweißen von dicken Blechen bei geringerer Leistung, wodurch eine hohe Schweißqualität erreicht wird.

Es ist wichtig zu wissen, dass beim Laserdrahtschweißen sowohl der Schweißdraht als auch das Grundmaterial geschmolzen werden müssen. Dadurch entstehen kleine Löcher im Grundwerkstoff, die es dem Draht und dem Grundwerkstoff ermöglichen, vollständig zu verschmelzen und ein neues gemischtes Schmelzbad zu bilden.

Dieses gemischte Schmelzbad unterscheidet sich erheblich vom Schweißdraht und dem Grundwerkstoff, wodurch bestimmte Leistungsmängel des Grundwerkstoffs verbessert werden können. Die Verwendung eines Schweißdrahtes mit geeigneter Zusammensetzung als Schweißzusatzwerkstoff gewährleistet eine hohe Verschleißfestigkeit und Korrosionsbeständigkeit der Schweißnaht.

Beim Laserschweißen kombiniert das Prinzip des Laser-Lichtbogen-Hybridschweißens eine Laserwärmequelle mit einem elektrischen Lichtbogen, die gemeinsam auf ein einziges Schmelzbad einwirken und so das Schweißen ermöglichen. Wie in Abbildung 2 dargestellt, zeichnet sich dieses Schweißverfahren durch minimale Verformung, hohe Geschwindigkeit und große Anpassungsfähigkeit aus.

Bei der Produktion von Automobilen der Audi AG in Deutschland wird das Laser-Lichtbogen-Hybridschweißen für das Schweißen der kritischsten Vollaluminium-Karosserien eingesetzt. Diese Karosserie gehört zur zweiten Generation der Oberklasse-Baureihe Audi A8, bei deren Entwicklung der Schwerpunkt auf Aufprallsicherheit und Verwindungssteifigkeit lag. Die mit dem Laser-Lichtbogen-Hybridschweißen hergestellten Schweißnähte erfüllen alle Anforderungen und zeichnen sich durch Zähigkeit, hohe Festigkeit und tiefe Verschmelzung aus.

Um die hohen Erwartungen der Kunden an dieses Fahrzeug zu erfüllen, wird jedes Detail sorgfältig bearbeitet, um die Fertigungsqualität sicherzustellen. Die schmalen Schweißnähte des Laser-Hybrid-Schweißverfahrens erfüllen die hohen Anforderungen an das Erscheinungsbild der Werkstücke und machen Kunststoffstreifen zum Ausfüllen der Ecken am oberen Ende des Karosserierahmens überflüssig.

Bei der Herstellung von Leichtbaufahrzeugen müssen alle oben genannten Anforderungen sowie einige spezielle Bedingungen erfüllt werden, und der Produktionsprozess für eine Vollaluminium-Karosserie stellt sogar noch strengere Anforderungen.

In der Laserschweißtechnik ermöglicht das Laser-Remote-Schweißen die Bearbeitung über große Entfernungen mit Hilfe von Hochgeschwindigkeits-Scanning-Galvanometerköpfen, die das Schweißen mit Laserstrahlen unterschiedlicher Leistung an Teilen durchführen.

Aufgrund seiner einzigartigen technologischen Vorteile wird es in großem Umfang bei den Panoramadächern von Mercedes-Benz und beim Seitenschweißen von Volkswagen und Audi eingesetzt. Derzeit bietet das Laser-Remote-Schweißen im Automobilbau die folgenden Vorteile:

(1) Hohe Positioniergenauigkeit, die ein schnelles Schweißen ermöglicht, um den Produktionsanforderungen der Automobilhersteller gerecht zu werden.

(2) Die Fähigkeit, verschiedene strukturelle Stärken für das Schweißen zu kombinieren, um den Anforderungen an verschiedene Schweißnahtformen gerecht zu werden.

Das Laser-Remote-Schweißen erfordert hochwertige Materialien und Geräte. Bei dickeren Bauteilen ist es nicht möglich, die Tiefe der Schweißnaht zu verringern, was zu einer geringeren Scherfestigkeit an der Schweißnaht führt.

In der Laserschweißtechnik bietet das Laserlöten Vorteile wie ästhetische Formen und starke Dichtigkeit bei gleichzeitig hoher Schweißnahtfestigkeit. Das Grundprinzip besteht darin, einen Laserstrahl auf die Oberfläche des Zusatzdrahtes zu fokussieren, ihn zu schmelzen und ihn dann in den Schweißbereich zu füllen, um den Lötprozess abzuschließen.

Obwohl es dem Schmelzschweißen ähnelt, schmilzt der Grundwerkstoff bei diesem Verfahren nicht. Daher muss der Hartlotwerkstoff einen niedrigeren Schmelzpunkt als der Grundwerkstoff haben, um ein effektives Schweißen durch den flüssigen Hartlotwerkstoff zu ermöglichen, wie in Abbildung 3 dargestellt.

Derzeit wird das Laserstrahlhartlöten zum Schweißen von Kofferraumdeckeln bei Fahrzeugen der Marken Volkswagen, Haima, Chery und Audi eingesetzt. Es wird auch häufig bei Dach- und Seitenrahmenverbindungen von Marken wie Cadillac, Porsche, Ford und Volkswagen eingesetzt.

Beim Einsatz dieser Technik ist es entscheidend, die Auswirkungen verschiedener Faktoren auf den Schweißprozess zu berücksichtigen, insbesondere Prozessparameter wie Schweißgeschwindigkeit, Laserleistung und Strahldurchmesser. Diese Parameter müssen entsprechend den spezifischen Schweißanforderungen angepasst und ausgelegt werden, um die Effektivität des Laserlötens zu gewährleisten.

Bei Laserlötanlagen ist die Linse für die Lötbearbeitung in der Regel in einen Roboterarm integriert. Der Laserstrahl wird auf die Verbindung der Bleche fokussiert und schmilzt den Zusatzdraht (z. B. Kupfer-Silizium-Draht), um die Teile zu verbinden. Der Erfolg dieser Methode liegt darin, dass eine Verbindungsfestigkeit erreicht wird, die der Schweißfestigkeit nahe kommt, und die Schweißnähte sind für ihre Schönheit bekannt.

Die durch Laserlöten erzeugten Schweißnähte sind für ihre hohe Dichtigkeit und ihr glattes, sauberes Aussehen bekannt, so dass eine Nacharbeit fast nicht erforderlich ist. So können beispielsweise Fahrzeugkarosserien nach der Reinigung direkt lackiert werden.

Laserline Diodenlaser sind weltweit für ihre Praxistauglichkeit im Bereich des Laserlötens bekannt. Mehr als 800 LDF-Diodenlaser wurden weltweit erfolgreich für den Langzeiteinsatz in der Automobilkarosseriemontage eingesetzt. Qualitativ hochwertiges Laserlöten erfordert nicht nur hohe Schweißnahtfestigkeit und minimale Wärmeeinwirkung, sondern stellt auch hohe Anforderungen an die Ästhetik der Schweißverbindungen.

Ein wesentlicher Bearbeitungsvorteil von Halbleiterlasern ist die Stabilität des erzeugten Schmelzbades. Darüber hinaus hat das von Laserline entwickelte Dreistrahlmodul seine Vorteile beim Löten unter Beweis gestellt. Es sorgt für qualitativ hochwertige Schweißverbindungen, ohne die Schweißgeschwindigkeit zu verringern, selbst beim Schweißen anspruchsvoller Materialien wie feuerverzinkter Stahlbleche.

Im Karosseriebau hat sich das Laserlöten bereits zu einer gängigen Bearbeitungsmethode entwickelt.

Die zunehmende Verwendung von verzinkten Stahlblechen hat jedoch einige Probleme mit sich gebracht, wie z. B. vermehrte Partikelspritzer beim Löten und Riffelbildung an der Schweißnaht, was eine Verringerung der Verarbeitungsgeschwindigkeit erforderlich machte, um diese Probleme zu vermeiden.

Laserline hat eine bahnbrechende Lösung entwickelt: Durch den Einsatz eines Mehrstrahlmoduls mit Seitenstrahlen, die vor dem Hauptstrahl positioniert sind, wird zuerst die verzinkte Schicht um die Schweißnaht herum entfernt, wodurch ein reibungsloser Lötprozess gewährleistet wird, ohne dass die Lötgeschwindigkeit reduziert werden muss. Diese Technik ist in der Industrie gut aufgenommen worden.

Beim herkömmlichen Diodenlaserlöten von verzinkten Stahlblechen wird die Einstrahltechnologie eingesetzt, wobei die Laserquelle in den Lötroboter integriert ist. Dank der Stabilität des von Diodenlasern erzeugten Schmelzbades ist das Laserauftragschweißen mit Silber oder Messing als Basismaterial möglich.

Die Schweißnähte sind ästhetisch ansprechend und von hoher Qualität. Volkswagen Touran hat einmal einen experimentellen Vergleich zwischen einem 4-kW-YAG-Laser und einem 6-kW-Diodenlaser zum Löten in Wolfsburg, Deutschland, durchgeführt. Die Betriebsstabilität des LDF-Diodenlasers wurde in der Massenproduktion bestätigt.

Für den Automobilbau bieten die verschiedenen Laserschweißtechnologien unterschiedliche Nutzungsgrade.

Die Wahl des geeigneten Schweißverfahrens für die verschiedenen Teile eines Fahrzeugs kann die Gesamtqualität der Automobilherstellung verbessern und die Anforderungen der Automobilunternehmen in Bezug auf Schweißkosten und Effizienz erfüllen.

Durch die Analyse der Prinzipien, Vor- und Nachteile von Laserschweißtechnologien werden in diesem Artikel die Anwendungseffekte des Laser-Selbstschweißens, des Laser-Drahtfüllschweißens, des Laser-Lichtbogen-Verbundschweißens, des Laser-Remote-Schweißens und des Laser-Lötens in der Automobilfertigung untersucht.

Es vermittelt der Automobilindustrie Erfahrungen im Schweißen, zielt darauf ab, das schweißtechnische Niveau der Automobilunternehmen zu verbessern, und fördert die gesunde und nachhaltige Entwicklung der Automobilbranche.