Haben Sie sich jemals gefragt, was der Schlüssel zu reibungslosen, präzisen Bewegungen in Maschinen ist? Linearlager sind die unbesungenen Helden hinter zahllosen automatisierten Systemen und ermöglichen mühelosen Transfer, Handhabung, Positionierung und Montage. In diesem Blogbeitrag tauchen wir in die Welt der Linearlager ein, vergleichen sie mit anderen Komponenten der linearen Bewegung und zeigen ihre einzigartigen Vorteile auf. Machen Sie sich bereit zu entdecken, wie diese Wunder der Technik Ihre Konstruktionen revolutionieren können!

Linearbewegungs-Führungselemente sind die am häufigsten verwendeten Komponenten in automatisierten Bewegungsmechanismen für Transfer, Handhabung, Positionierung und Montage.

Wir vergleichen hier Linearlager, Gleitführungen und ölfreie Buchsen und konzentrieren uns auf die Verwendung von Linearlagern.

Ein grober Vergleich der Eigenschaften der drei Komponenten der Linearführung ist in der folgenden Tabelle zusammengefasst.

| Typen | Tragfähigkeit | Reibungskoeffizient | Leitfaden Präzision | Umweltresistenz | Instandhaltbarkeit | Preis |

| Linearlager | △ | o | o | △ | △〜○ | Niedriger Preis |

| Lineare Führungen | o | o | o | △ | △〜○ | Hoher Preis |

| Selbstschmierende Buchsen | △ | × | △ | ○ | ○ | Moderater Preis |

Im Folgenden wird der Zusammenhang zwischen den oben genannten Merkmalen und der Konstruktion erläutert.

1. Leistungsunterschiede in Bezug auf die Tragfähigkeit:

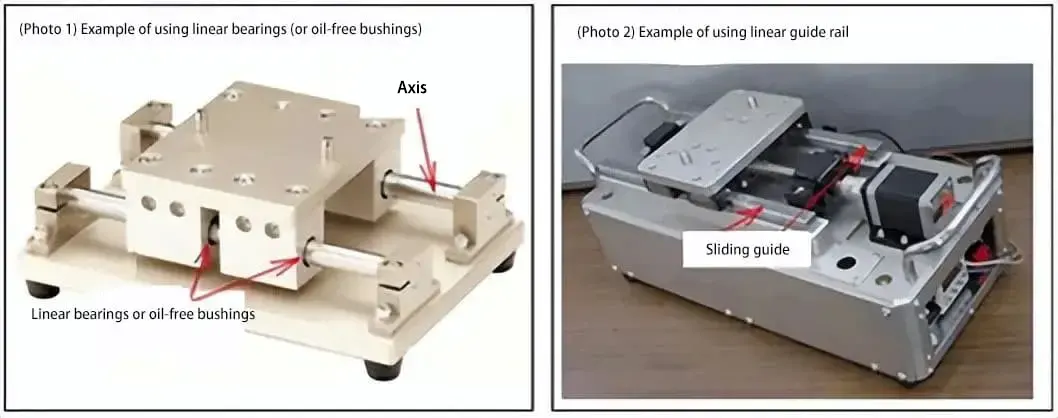

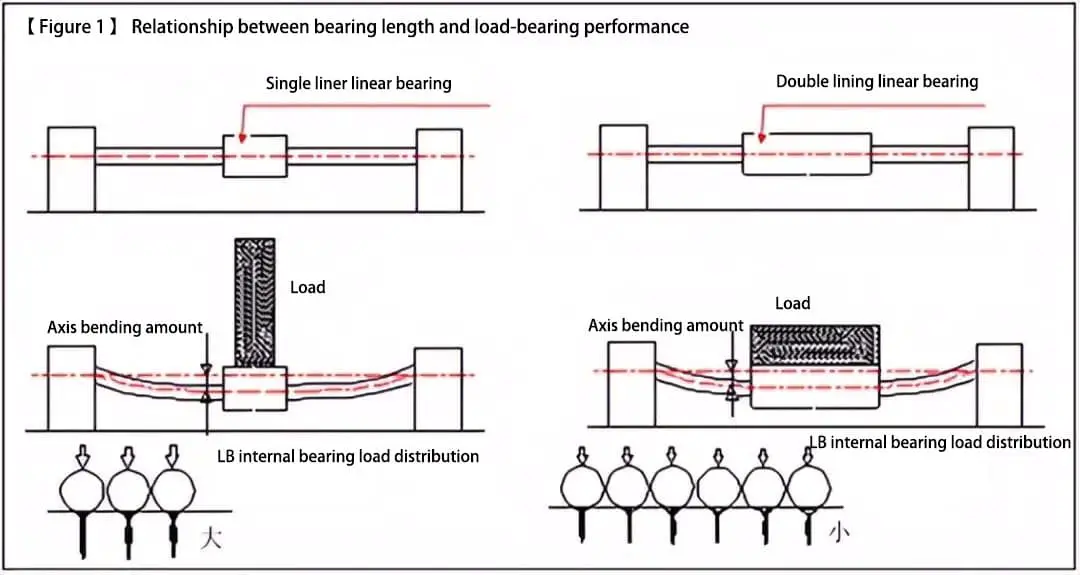

a) Die beweglichen Komponenten mit Linearlagern oder selbstschmierenden Buchsen werden im Allgemeinen auf einer Welle (Führungsschiene) montiert, die an beiden Enden von Stützstrukturen getragen wird, um ihre Bewegungsfunktion zu erfüllen. Bei großen Lasten wird die Welle leicht verformt (siehe [Foto 1]).

(Bei der vertikalen Linearführung kann außerdem eine einfache Struktur verwendet werden, die das Problem der Belastung ignoriert, da die Welle die Last des beweglichen Teils nicht tragen muss).

b) Die beweglichen Teile bewegen sich auf den feststehenden Führungsschienen, die auf dem Sockel montiert sind, der hervorragende Trageeigenschaften aufweist (siehe [Foto 2]).

Linearlager und selbstschmierende Buchsen => Lineare Bewegung auf einer beidseitig fixierten Welle (Führungsschiene) => lineare Bewegung mit leichten bis mittleren Belastungen.

Linearführungen => Lineare Bewegung auf Führungsschienen, die an der Basis befestigt sind => lineare Bewegung mit leichten bis schweren Lasten.

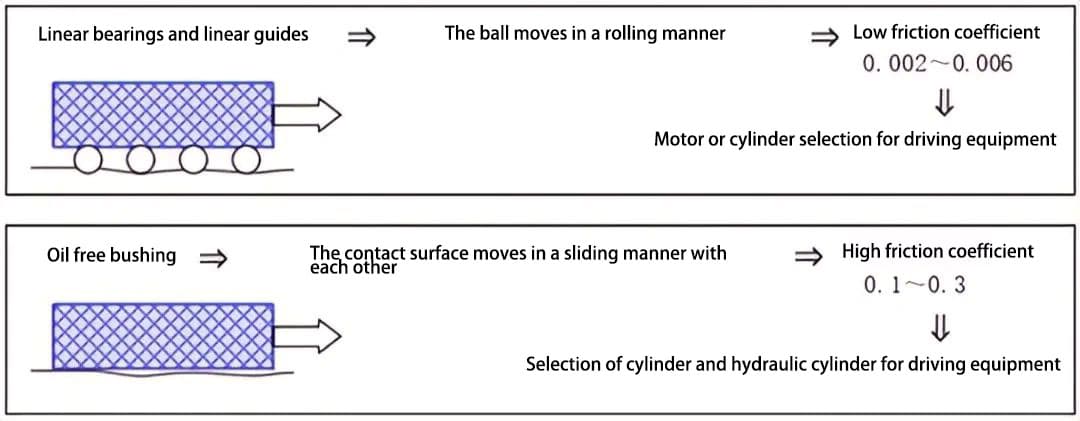

2. Leistungsunterschiede in Bezug auf den Reibungskoeffizienten:

Hier bestimmen die Unterschiede in der Führungsmethode (Roll- oder Oberflächengleiten) die Leistungsunterschiede. Der Unterschied im Reibungskoeffizienten steht in direktem Zusammenhang mit der Wahl des Antriebsaktuators.

a) Kleiner Reibungswiderstand = kleine Reibungskraft = kann von einem Motor mit kleinem Drehmoment angetrieben werden = Drehbewegung kann in eine lineare Bewegung umgewandelt werden.

b) Großer Reibungswiderstand = große Reibungskraft = erfordert großes Drehmoment oder Schubantrieb = kann direkt von einem Linearzylinder angetrieben werden.

■ Vorsichtsmaßnahmen für den Gebrauch

Die Größe des Reibungskoeffizienten wirkt sich auf die Leistungsfähigkeit der Antriebsausrüstung und die während des Betriebs entstehende Wärme aus. Selbstschmierende Buchsen sind nicht für den kontinuierlichen Hochgeschwindigkeitsbetrieb mit hoher Wärmeentwicklung geeignet.

Bei Verwendung eines Zylinders kann die Anfangs- und Endgeschwindigkeit nicht wie bei einem Motor gesteuert werden. Ein Hochgeschwindigkeitsbetrieb und die Unterdrückung von Vibrationen können durch den Einbau flexibler Bremsmechanismen wie Stoßdämpfer und Dämpfer erreicht werden.

3. Leistungsunterschiede in Bezug auf die Führungsgenauigkeit:

Grundsätzlich wird die Leistung durch den Spalt zwischen dem Lager und der Führungsschiene bestimmt.

a) Bei Linearlagern wird eine zylindrische Welle als Führungsschiene verwendet und der Spalt zwischen dem Lager und der Führungsschiene auf "Presssitz: g6" oder "Übergangspassung: h5" eingestellt, und das Lager gleitet in einem Zustand minimalen "Spalts".

b) Für Linearführungen werden spezielle Führungsschienen verwendet, und es werden Hochpräzisionslager und Führungsschienen mit kleinem Spalt (0-3 μm) oder unter Druck (-3-0 μm) gepaart.

c) Im Vergleich zu Linearlagern haben die selbstschmierenden Buchsen einen größeren Spalt zwischen der Führungsschiene (Welle), was zu einer geringeren Führungsgenauigkeit führt.

■ Vorsichtsmaßnahmen für den Gebrauch

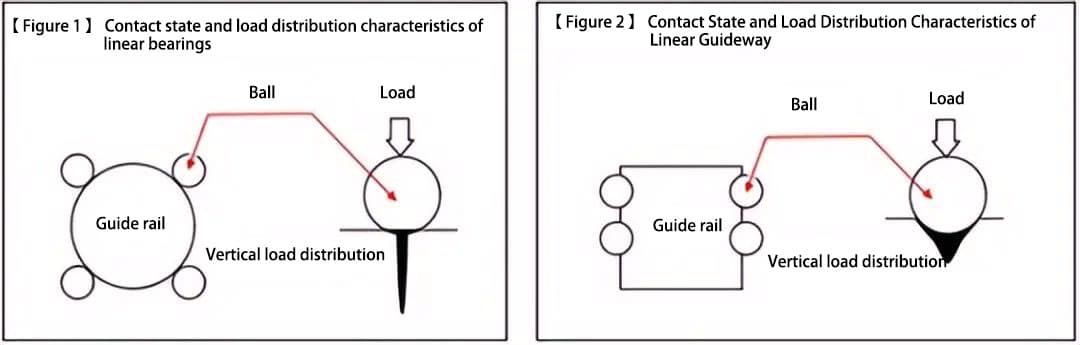

Die Kontaktzustände zwischen der Kugel und der Führungsschiene sind bei Linearlagern und Linearführungen unterschiedlich. Die Linearlager haben einen Punktkontaktzustand, bei dem der Kontaktteil lokal eine große Last trägt.

Der Kontaktbereich zwischen der Führungsschiene und dem Kugellager in den Linearführungen nimmt eine Rillenform an, die es der Kugel ermöglicht, in Oberflächenkontakt mit der Führungsschienenoberfläche zu stehen, wodurch die Kontaktlast verteilt wird.

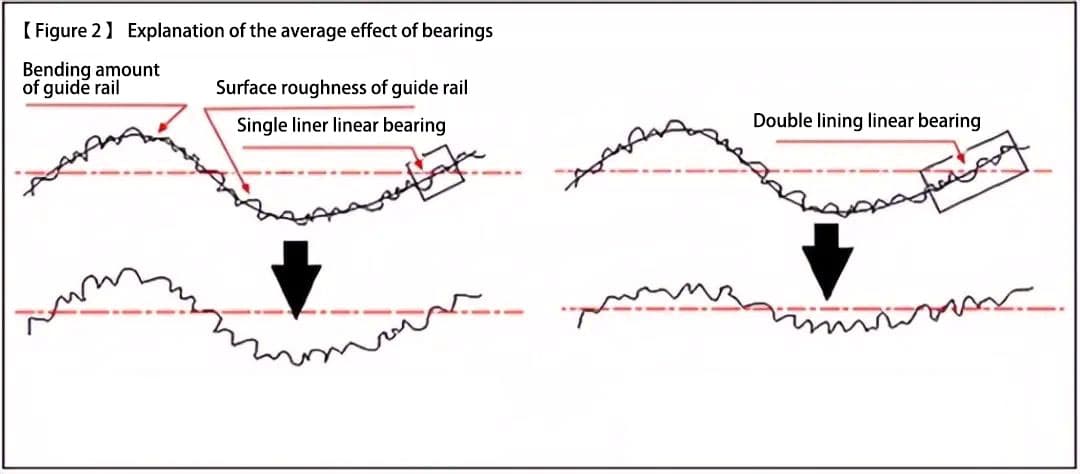

Es gibt auch Unterschiede in der Tragfähigkeitscharakteristik zwischen den beiden in Bezug auf den Kontaktzustand im Gleitbereich. ([Abbildung 1] und [Abbildung 2])

4. Über Umweltbeständigkeit und Wartungsfreundlichkeit:

Dieser Leistungsunterschied wird durch die Unterschiede in den verwendeten Materialien bestimmt.

a) Linearlager und Linearführungen können aufgrund der Schmierölwirkung (Fett) eine langfristige Zuverlässigkeit erreichen, so dass die Arbeitsumgebung den Umweltbeständigkeitsindex des Schmieröls nicht überschreiten kann.

b) Selbstschmierende Buchsen werden im Allgemeinen in Umgebungen eingesetzt, in denen es keine Schmierölund haben eine gute Umweltbeständigkeit und Wartungsfreundlichkeit.

Im Folgenden werden die Unterschiede zwischen den Außenformen von Linearlagern (Linear- und Flanschlager) und die bei der Montage zu treffenden Vorsichtsmaßnahmen erläutert.

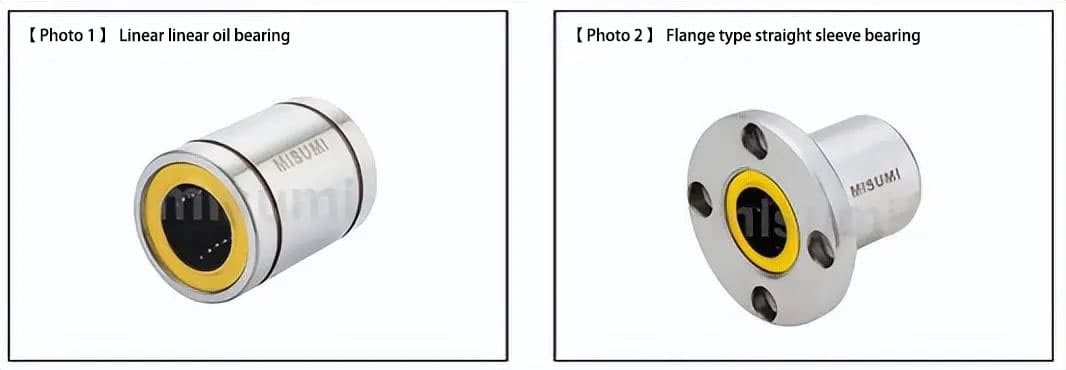

[Foto 1] zeigt den linearen Typ und [Foto 2] zeigt den geflanschten Typ.

Das geflanschte [Foto 2]-Linearlager hat die folgenden Vorteile:

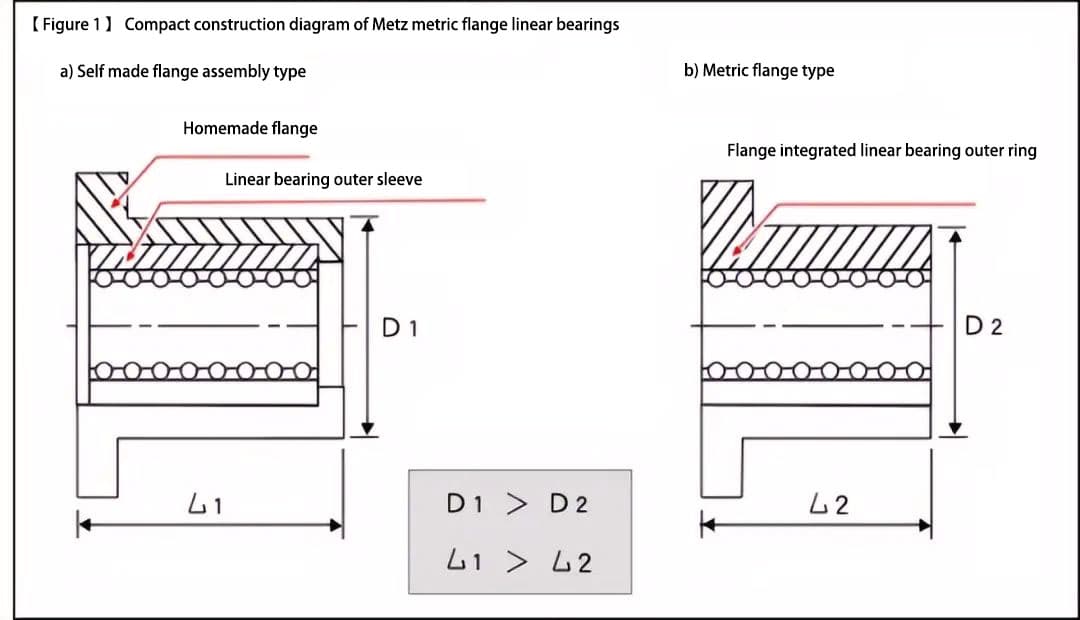

Es hat eine kompaktere Struktur durch die integrierte Konstruktion eines Linearlagers und einer geflanschten Wellenhülse ([Abbildung 1]).

Im Vergleich zu einem Linearlager, das mit einem separat gefertigten Flansch kombiniert ist, hat es Vorteile wie niedrige Kosten, kurze Lieferzeiten und stabile Qualität.

[Abbildung 1 ist eine schematische Darstellung, die den kompakten Aufbau des Flansch-Linearlagers erläutert. Die Montagestruktur des Linearlagers mit Flansch und die Form der Wellenhülse sind zu lang, während das Flansch-Linearlager eine integrierte Struktur aufweist, die kompakter ist. Diese kompakte Bauweise ermöglicht die Aufrechterhaltung der Tragfähigkeit.

Wählen Sie Linear oder Flansch Arten von Lagern nach den folgenden Kriterien: Wählen Sie Flanschtypen von Linearlagern, wenn sie tragfähig sind.

Berücksichtigen Sie bei der Auswahl die räumlichen und baulichen Gegebenheiten rund um den Einbau der Linearführungen. Siehe Punkt (3) für Installationsmethoden und Vorsichtsmaßnahmen für Linearführungen.

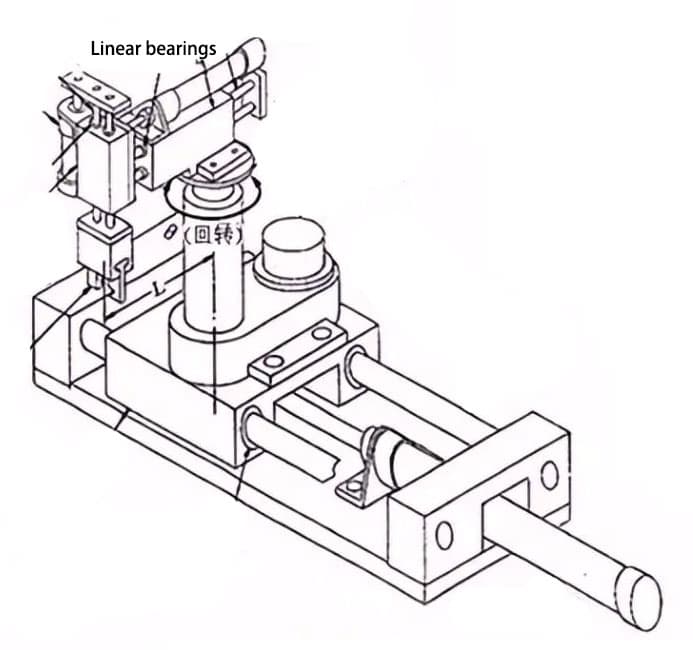

Bei den Linearlagern unterscheidet man zwischen selbstbeweglichen und achsfesten Typen für die Wellendrehung. Abbildung 2 veranschaulicht den Aufbau einer angetriebenen X-Y-Z-θ-Plattform mit der Welle als Führungsachse. Die Lager werden entsprechend klassifiziert.

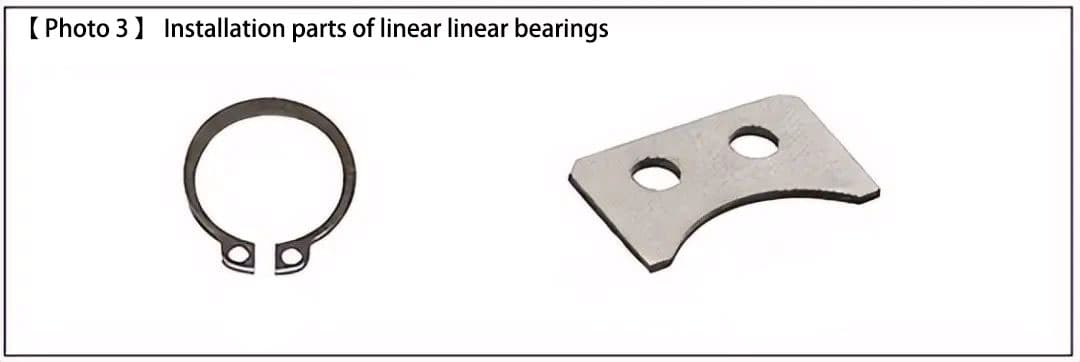

Bei linearen Typen wählen Sie je nach gewünschter Festigkeit der Befestigung einen Sprengring oder eine Stopperplatte als Befestigungsart.

a) Der bewegliche Teil der X-Achse des Profils unterliegt der Trägheitskraft des Gewichts des beweglichen Teils, das vom Linearlager getragen wird. Das Linearlager muss fest fixiert werden.

b) Das Linearlager ist am Lagersitz befestigt, und aufgrund der Verwendung eines Zylinders zum Antrieb der Wellenstruktur hält die axiale Befestigung des Linearlagers nur der Reaktionskraft der Reibung stand, daher wurde für den Lineartyp eine kompakte Konstruktion gewählt. Außerdem sind die Linearlager der Y-Achse in entgegengesetzter Richtung zu den beiden Achsen relativ zur Rotationsachse der θ-angetriebenen Plattform angeordnet, was eine hohe Steifigkeit in Bezug auf das Rotationsmoment ermöglicht.

c) Aus der Richtung der beweglichen Welle betrachtet, ist es dasselbe wie b) und trägt keine großen Kräfte.

(1) Einbauverfahren für Linearlager

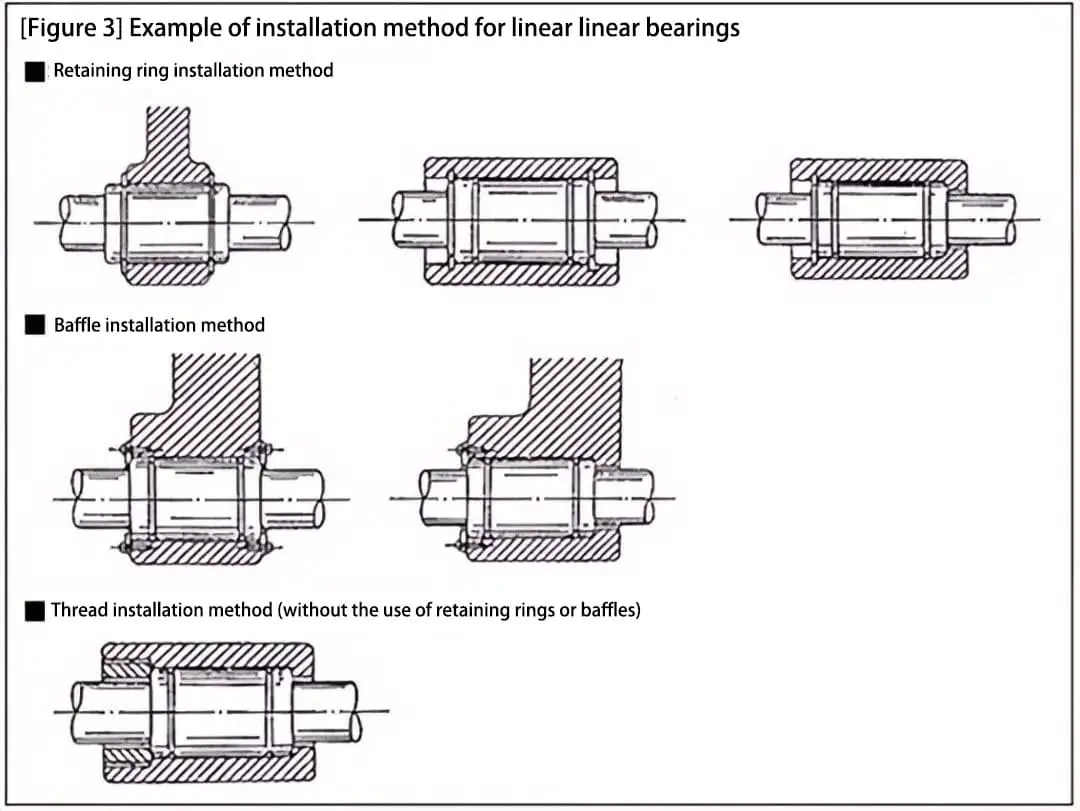

Linearführungen werden im Allgemeinen mit Sprengringen oder Anschlagplatten montiert (siehe [Foto 3] und [Abbildung 3]).

(2) Vorsichtsmaßnahmen für den Einbauwinkel von Linearlagern

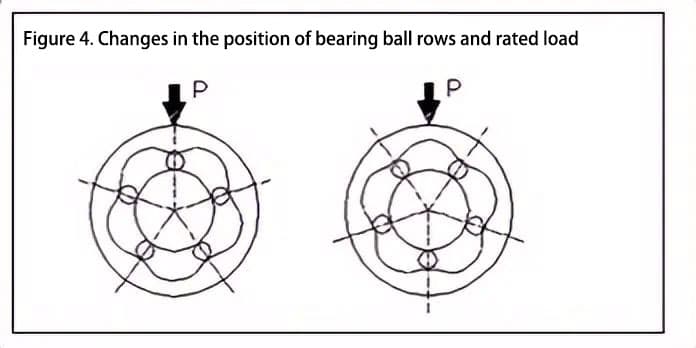

Aufgrund von Unterschieden im Wellendurchmesser und -typ sowie der Anzahl der Kugelreihen im Lager haben Linearlager im Allgemeinen 4 bis 6 Kugelreihen, die in gleichen Winkeln angeordnet sind. Vermeiden Sie beim horizontalen Einsatz von Linearlagern den Einbau mit den Kugelreihen in der Position direkt darüber (wie in [Abbildung 4] links dargestellt), da dies zu konzentrierten Belastungen führen kann.

[Abbildung 4] zeigt ein 5-reihiges Kugellager, und das Verhältnis der Nennlastwerte ist unten dargestellt (rechte Seite ÷ linke Seite). Daher sollte der Einbau so nah wie möglich an dem im obigen Diagramm gezeigten Einbauwinkel vorgenommen werden.

Linearkugellager können je nach Lagerlänge in vier Typen unterteilt werden:

Der Unterschied in der Lagerlänge wirkt sich wie folgt direkt auf die Führungsleistung aus:

a) Zusammenhang zwischen Lagerlänge und Tragfähigkeit

Je länger das Lager ist, desto mehr Auflagepunkte gibt es, und desto geringer ist die erforderliche Belastung für jeden Lagerkontaktpunkt. Diese Schlussfolgerung kann aus der tatsächlichen Situation gezogen werden, in der die Nennlast der drei Typen [1], [2] und [3] von Linearlagern mit ihrer Länge ansteigt.

Daher kann die Wahl einer größeren linearen Lagerlänge die Tragfähigkeit des Produkts verbessern (= Erhöhung der Lebensdauer und der Zuverlässigkeit) ([Abbildung 1]).

b) Verhältnis zwischen Lagerlänge und Führungsgenauigkeit

Je länger die Lagerlänge, desto höher die Führungsgenauigkeit.

| 1) | Durch die Mittelwertbildung des Führungsfehlers der Führungsschiene (Welle) kann die Produktgenauigkeit verbessert werden (Einzelheiten sind dem entsprechenden Hinweis zu entnehmen) ([Abbildung 2]). |

| 2) | Die Produktgenauigkeit kann verbessert werden, indem der Spielfehler zwischen der Führungsschiene (Welle) verringert wird ([Abbildung 3]). |

Der Mittelungseffekt der Lager: Durch die Vergrößerung der Länge des Linearführungslagers wird die Anzahl der Lagerauflagen erhöht, und die Fehlerfaktoren auf der Führungsoberfläche (Oberflächenrauheit und Biegeverformung) können gemittelt werden, wobei die Auswirkungen des Fehlerfaktors auf weniger als die Hälfte reduziert werden.

Durch eine Vergrößerung der Lagerlänge können daher die Tragfähigkeit und die Führungsgenauigkeit verbessert werden.

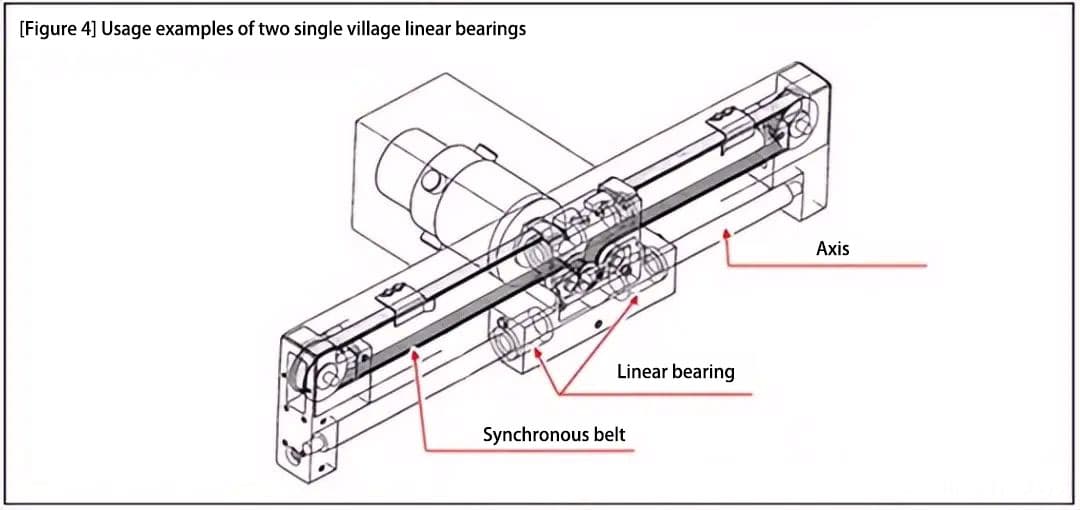

Daher wird der Typ [4] (der eine spezielle Konstruktion mit zwei einzeiligen Typen verwendet) in hochpräzisen Arbeitsumgebungen häufig in gewissem Umfang eingesetzt ([Abbildung 4]).

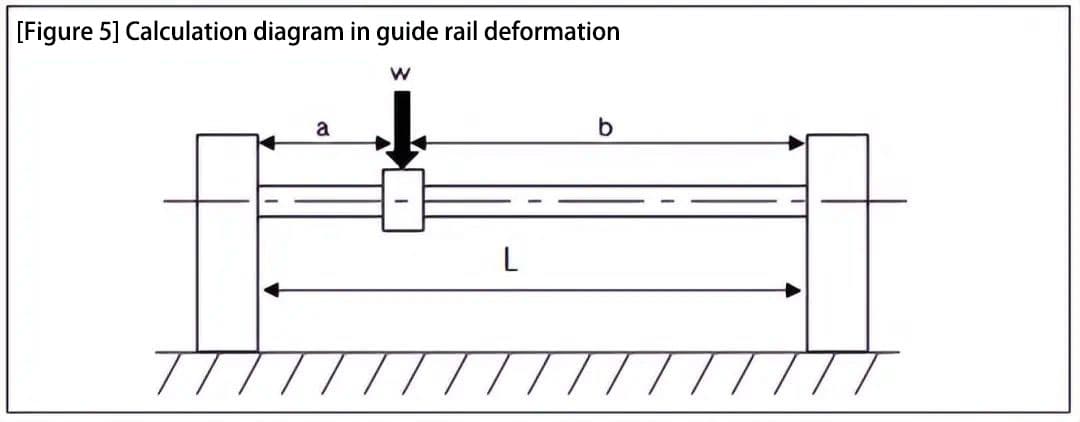

Bei einem linearen Mechanismus, der aus einem linearen Lager und einer Welle besteht, kann die Verformung der Welle anhand der folgenden Gleichung berechnet werden:

δ = (W * a3 * b3) / (3 * E * I * L3)

wo:

Wenn a = b = L/2, δ = W * L3 / (9,6 * E * d4).

Wenn Sie also die Verformung der Welle verringern wollen, sollten Sie einen Konstruktionsansatz wählen, der den Wellendurchmesser vergrößert (4-fache Wirkung) oder den Abstand zwischen den Wellenauflagen verkürzt (3-fache Wirkung).

Die konstituierenden Materialien, Oberflächenbehandlungenund Anwendungsbeispiele für Linearlager sind in der folgenden Tabelle aufgeführt:

| Material des Außenrings | Oberflächenbehandlung | Material der Halterung | Material der Kugel | Anwendungsbeispiele: |

| SUJ2 | – | Äquivalent zu Harz/SUS440C | SUJ2 | Gleitführung mit allgemeinen Anforderungen an die Verschleißfestigkeit. |

| SUJ2 | Niedrigtemperatur Schwarz Verchromen | Dasselbe wie oben. | Äquivalent zu SUS440C | Präzisionsbewegung für optische Komponenten ohne Reflexion in staubfreier Umgebung. |

| SUJ2 | Chemisch Ni-P | Dasselbe wie oben. | Dasselbe wie oben. | Chemikalienbeständige Gleitteile in staubfreier Umgebung, die Verschleißfestigkeit erfordern. |

| Äquivalent zu SUS440 | – | Dasselbe wie oben. | Dasselbe wie oben. | Leichte Belastung in staubfreier Umgebung und in Geräten, die im Lebensmittel- und medizinischen Bereich eingesetzt werden. |

Vergleichende Merkmale von Oberflächenbehandlungen.

| Material des Außenrings: | Oberflächenbehandlung | Merkmale: |

| SUJ2 | – | SUJ2 besteht aus Eisen und ist rostanfällig. |

| Dasselbe wie oben. | Niedertemperatur-Schwarzchrom | Niedriger Reibungskoeffizient und gute VerschleißfestigkeitFähig, eine gleichmäßige, dünne Beschichtung mit schwarzer Farbe zu bilden, die kein Licht reflektiert und eine gute Wärmeaufnahme aufweist. |

| Dasselbe wie oben. | Chemische Beschichtung von Ni-P | Hervorragende Beständigkeit gegen Chemikalien und Korrosion, häufig in Reinräumen verwendetHarte Beschichtung mit glänzender, nichtmagnetischer Oberfläche. |

Die Merkmale von Linearlagern werden im Folgenden beschrieben:

Die Verwendung und die Eigenschaften von Linearlagern werden im Folgenden anhand eines Anwendungsbeispiels in einfachen automatisierten Anlagen erläutert.

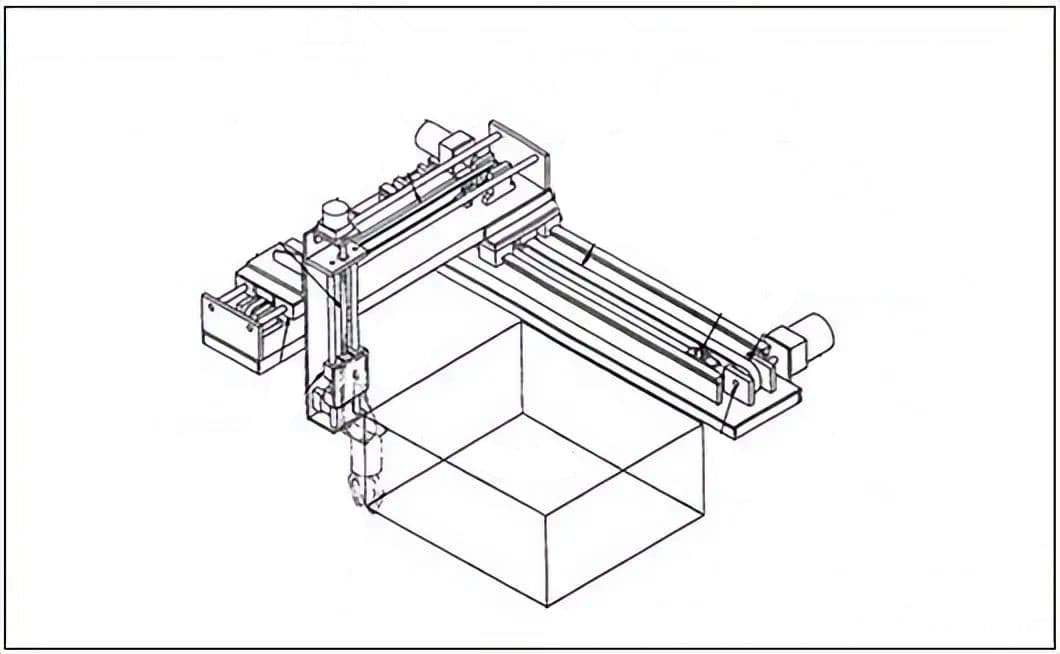

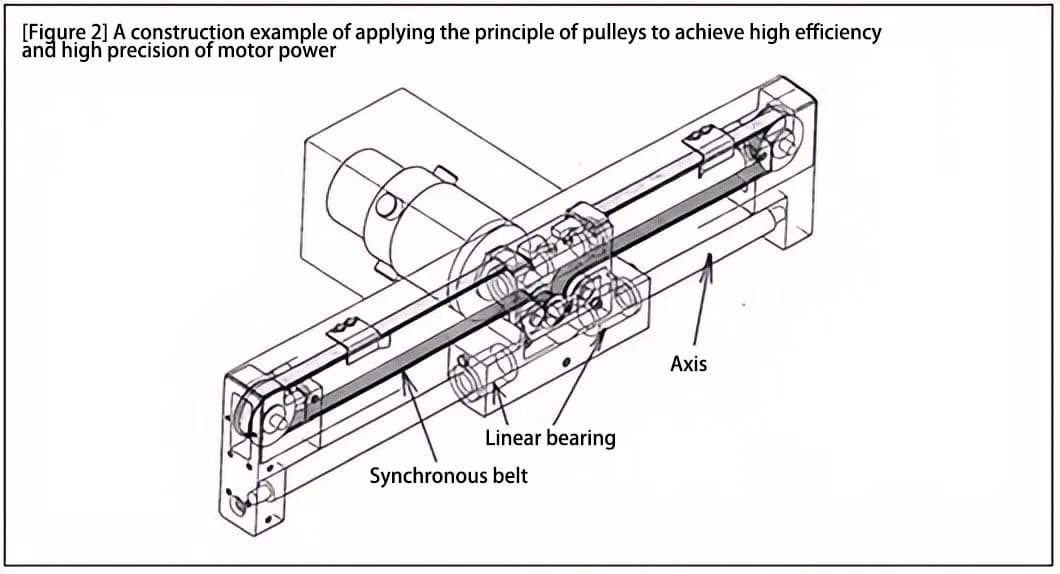

Die Konstruktion des Zahnriemenantriebs hat Vorteile wie Geräuscharmut, geringes Gewicht, niedrige Kosten und keine Notwendigkeit zum Ölen. Bei einem Arbeitstisch mit X/Y/Z-Achsen besteht das übliche Konstruktionskonzept darin, die Belastung des unteren X-Achsen-Motors durch eine Entlastung der oberen Y-Achse zu verringern.

Daher wird die Y-Achse häufig mit einem Zahnriemen ausgeführt.

a) [Abbildung 1] zeigt einen typischen X/Y/Z-3-Achsen-Antriebsmechanismus.

Die X-Achse besteht aus Linearführungen, während die Y-Achse und die Z-Achse mit Linearlagern konstruiert sind. Das Antriebssystem verwendet Zahnriemen und Kugelumlaufspindeln.

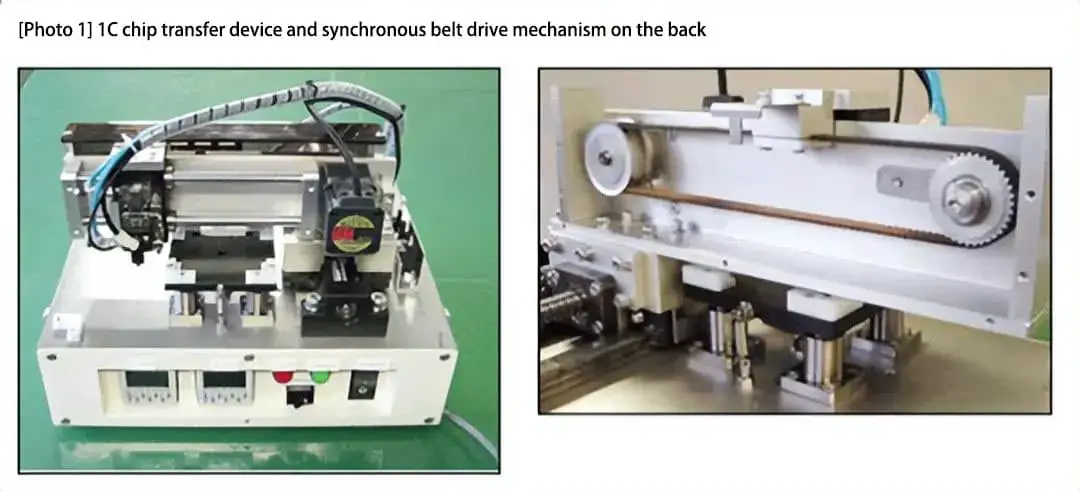

b) [Foto 1] zeigt ein Anwendungsbeispiel für die Y-Achse in einer IC-Chip-Montagevorrichtung. Die Richtung der Y-Achse wird durch einen Zahnriemen in eine Hin- und Herbewegung umgesetzt.

c) [Abbildung 2] zeigt ein Anwendungsbeispiel eines einachsigen Roboters mit den folgenden Merkmalen:

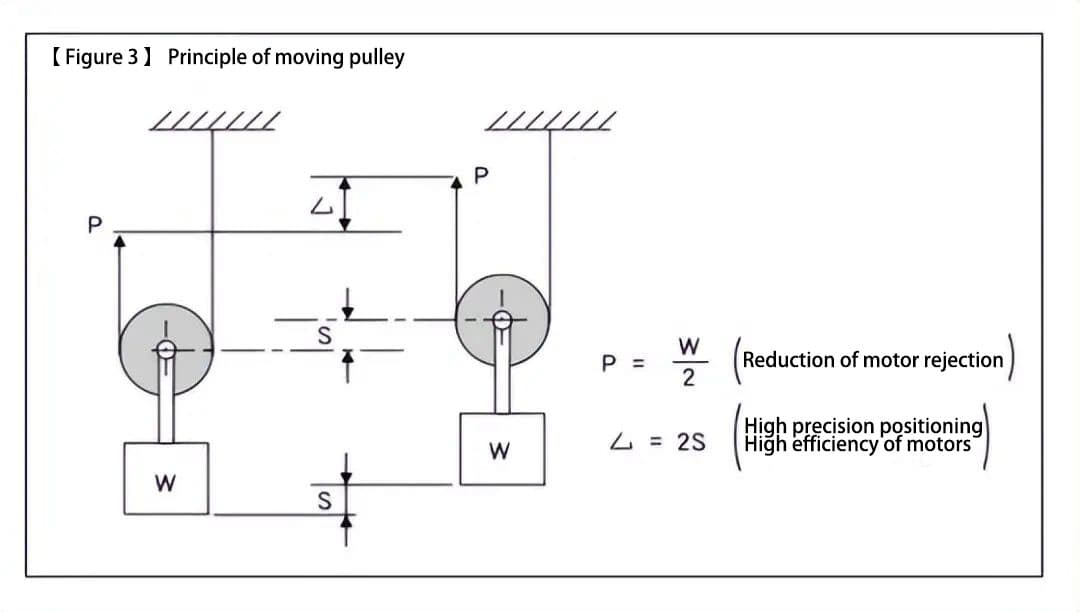

Prinzip der beweglichen Riemenscheibe:

Um das Hebeobjekt in Abbildung 3 um eine Strecke S anzuheben, muss die Seilsicherung um die doppelte Höhe bewegt werden, aber die erforderliche Kraft beträgt nur die Hälfte des Gewichts des Hebeobjekts, wodurch das Hebeobjekt leicht angehoben werden kann.

das 2-fache der zurückgelegten Entfernung

Positioniergenauigkeit, die die Mindestauflösung der Motordrehung verbessern kann

Reduzieren Sie den Rücklauf- und Leerlauffehler der Riemenscheibe um die Hälfte

Antrieb des Motors mit hoher Drehzahl (2x), dadurch hoher Wirkungsgrad des Motors

1/2 mal die Last

Er kann von einem Motor mit geringer Leistung angetrieben werden (ohne Untersetzungsgetriebe usw.)

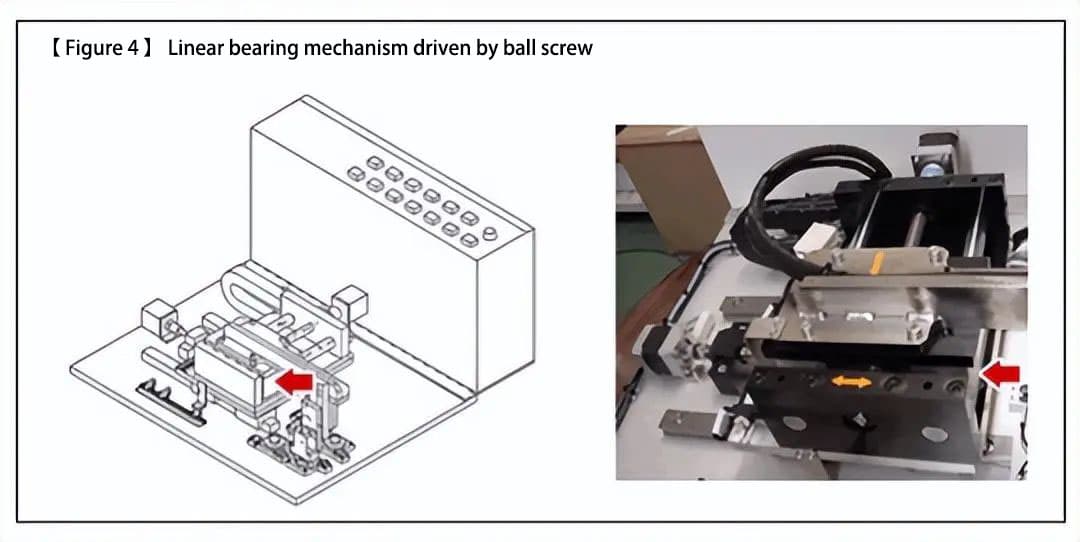

Die Antriebsmethode der Kugelumlaufspindel weist folgende Merkmale auf: [1] sie wandelt die Drehbewegung des Motors direkt in eine lineare Bewegung um, und [2] die Kugelumlaufspindel hat die Funktion eines Untersetzungsgetriebes. Die Übertragungseffizienz der Antriebskraft und der Motorwirkungsgrad sind relativ hoch.

[Abbildung 4] ist ein Antriebsmechanismus, bei dem die Y-Achse ein Linearlager und eine Kugelumlaufspindel verwendet. Dies wird in der Regel bei Mechanismen eingesetzt, die einen Einheitsvorschub erfordern oder Anforderungen an die Positioniergenauigkeit stellen.

Zusätzliche Informationen:

a) Merkmale eines Schrittmotors

Schrittmotoren haben die Eigenschaft, ein hohes Drehmoment im niedrigen Drehzahlbereich zu erzeugen (im Allgemeinen beim Anfahren und Abbremsen), wodurch sie sich für Bewegungen über kurze Strecken und für die Steuerung von Mehrpunktpositionen eignen.

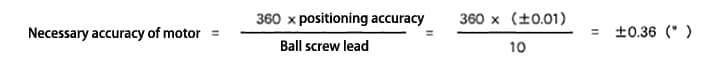

b) Erforderliche Präzision des Motors zur Erreichung der Zielpositionierungsgenauigkeit

Zielpositioniergenauigkeit = ±0,01 (mm). Bei der Wahl einer Kugelumlaufspindelsteigung von 10 (mm/U) kann die erforderliche Genauigkeit (Teilungen) des Schrittmotors mit der folgenden Formel berechnet werden.

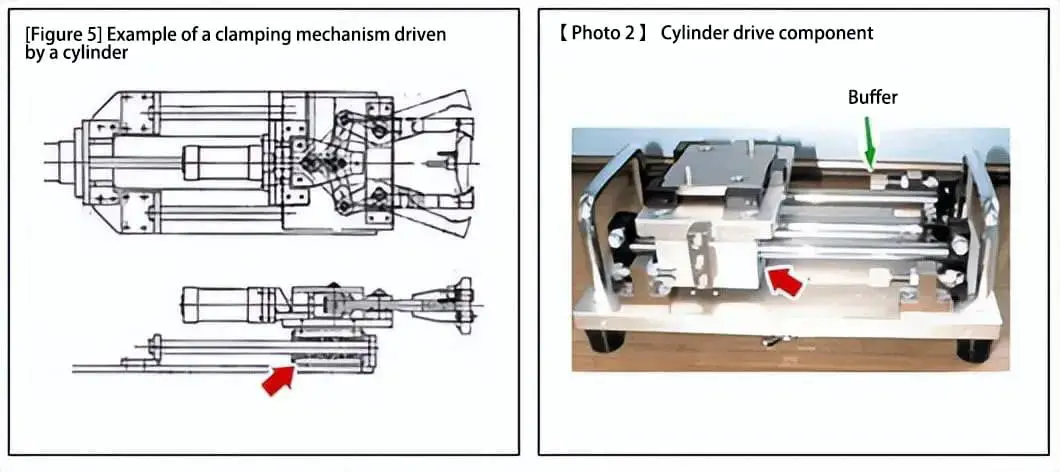

[Abbildung 5] ist ein Beispiel für ein Lager, das für den Zylinderantrieb in einem Klemmmechanismus verwendet wird, während [Foto 2] ein Beispiel für einen Zylinderantriebsmechanismus ist, der eine Magnetkupplung verwendet. Beide verwenden Linearlager (durch die Pfeile gekennzeichnet) zur Führung.

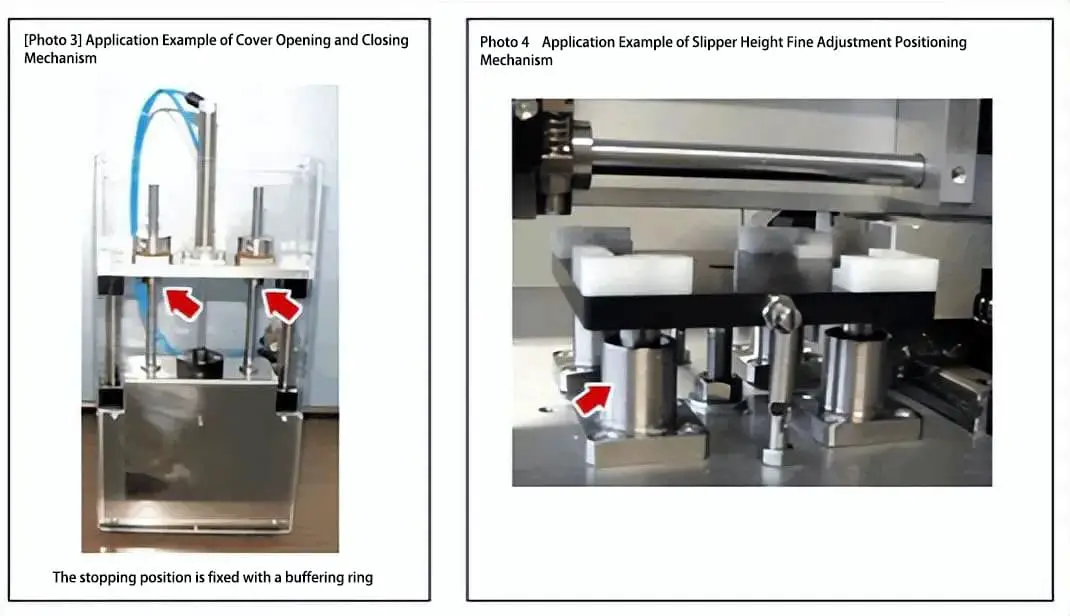

Bei einem Zylinderantrieb ist es nicht möglich, die Geschwindigkeit beim Anfahren und Anhalten zu kontrollieren, daher muss ein Puffer verwendet werden, um den Aufprall beim Anhalten zu verringern (wie in [Foto 2] gezeigt).

Die vertikale Führung kann durch den Einsatz von Linearführungen mit Flanschen erreicht werden. Für die Sicherung des Einbaus der Linearlager ist keine spezielle Stützkonstruktion erforderlich, was eine einfache und kompakte Bauweise ermöglicht (bei Gleitführungen muss ein vertikaler Montageuntergrund für die feste Führungsschiene eingerichtet werden).

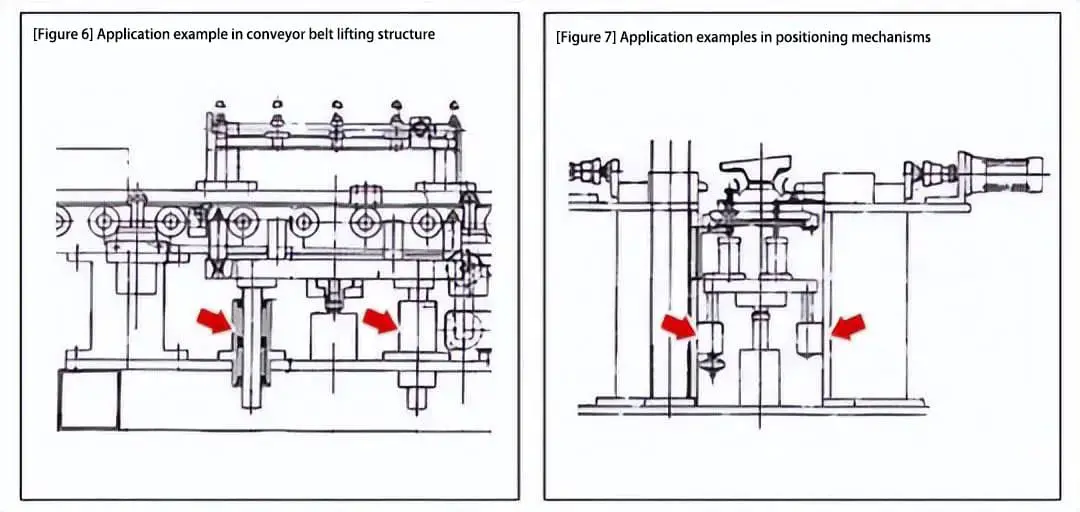

Ähnlich wie beim Aufbau in [Foto 4] werden auch für die Hubführung (in [Abbildung 6]) und den Positionierungsmechanismus (in [Abbildung 7]) für den unteren Teil des Förderbandes Flansch-Linearlager verwendet.