Was sind die Ursachen für das Lösen von Gewindeverbindungen, und wie kann man dies verhindern? Dieser Artikel befasst sich mit den häufigsten Gründen für lockere Verbindungen, wie z. B. Vibrationen, Stöße und wechselnde Belastungen, und bietet wirksame Strategien zur Abschwächung dieses Problems. Vom Verständnis der Mechanik der Selbstlockerung bis hin zu fortschrittlichen Sicherungsmethoden wie Doppelmuttern und elastischen Unterlegscheiben werden Sie praktische Lösungen entdecken, die sicherstellen, dass Ihre Verbindungselemente sicher bleiben und Ihre Geräte betriebsbereit bleiben. Tauchen Sie ein, um Ihr Wissen zu erweitern und Ihre Maschinen zu schützen.

Befestigungselemente mit Gewinde sind leicht zu montieren und zu demontieren und können wiederholt verwendet werden. Ein Nachteil ist jedoch, dass sie sich unter bestimmten Arbeitsbedingungen lockern können, insbesondere wenn sie Vibrationen, Stößen, wechselnden Belastungen und übermäßigen Temperaturunterschieden ausgesetzt sind. Dies kann dazu führen, dass sich die Muttern lösen und das Gerät unbrauchbar machen oder sogar schwere Funktionsstörungen verursachen.

Daher ist es von entscheidender Bedeutung, die Gründe für lose Verbindungen von Gewindeverbindungen zu ermitteln und bei der Konstruktion und Auswahl wirksame Präventivmaßnahmen zu ergreifen.

Weiterführende Lektüre: Alles über Verbindungselemente, was Sie wissen sollten

Nach dem Anziehen der Gewindeverbindungselemente werden die Unebenheiten und Mikrorauheiten jeder Kontaktfläche, einschließlich des Gewindeprofils, der Auflagefläche und der Kontaktfläche der verbundenen Teile, während des Arbeitsprozesses weiter verringert.

Diese Verringerung tritt auf, wenn die Verbindung Bedingungen wie Vibrationen ausgesetzt ist, und die Kontaktfläche kann sogar teilweise eingedrückt werden, was zu einer Veränderung des Befestigungszustands der Schraubverbindung führt. Infolgedessen geht die Vorspannkraft verloren und die Gewindeverbindung wird locker, ein Phänomen, das als Anfangslockerung bekannt ist.

Um dieses Problem zu beheben, wird empfohlen, die Gewindeverbindungen nach kurzer Zeit wieder anzuziehen, um die durch das anfängliche Lösen verlorene Vorspannkraft wiederherzustellen.

Wenn beim Verbinden von Verbindungselementen mit Gewinde der Anpressdruck der Bolzen- oder Mutterauflagefläche zu hoch ist, wird die Oberfläche des zu verbindenden Teils an der Stelle, an der sie mit der Bolzen- oder Mutterauflagefläche in Berührung kommt, plastisch verformt, und zwar in Form einer ringförmigen Vertiefung.

Tritt während des Arbeitsprozesses eine starke Kompression oder kontinuierliche plastische Verformung auf, kann dies die Vorspannkraft der Verbindungselemente verringern oder sogar aufheben, was zu lockeren Verbindungen führt. Diese Art der Lockerung wird als Eindrückungslockerung bezeichnet und ist eine unvermeidbare Form der Verformung.

Um ein Kollabieren und Lösen zu verhindern, ist es wichtig, die Kontaktfläche an der Schraube oder Mutter durch einen Flansch zu vergrößern oder eine gehärtete Unterlegscheibe mit höherer Festigkeit und einer größeren Kontaktfläche unter der Lagerfläche zu verwenden.

Die Erfahrung zeigt, dass die häufigste Versagensursache bei dynamisch belasteten Schraubverbindungen das Selbstlockern ist und damit die häufigste Versagensart.

Der Mechanismus des Selbstlösens ist folgender: Bei einer Schraubverbindung entsteht Reibung an den Kontaktflächen des Innen- und Außengewindes sowie an den Auflageflächen der Schraubverbindungen und der verbundenen Teile.

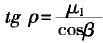

Wenn sich die Gewindeverbindung zu lösen beginnt, wird das zur Überwindung der Reibung an der Gewindekontaktfläche erforderliche Drehmoment als M1 bezeichnet:

Wobei: Q ist die auf die Schraube wirkende Vorspannkraft, auch bekannt als Axialkraft oder Spannen Kraft; d2 ist der Steigungsdurchmesser des Gewindes; ρ ist der Reibungswinkel.

Für dreieckige Gewinde,

μ1 ist der Reibungskoeffizient zwischen den Kontaktflächen der Gewinde. β bezeichnet den Halbwinkel der Zahnform, während α den Steigungswinkel der Gewindespirale angibt. Es ist wichtig zu beachten, dass der Steigungswinkel von Gewindespiralen je nach Durchmesser variieren kann und normalerweise auf dem Steigungswinkel von Gewindespiralen mit Steigungsdurchmesser basiert.

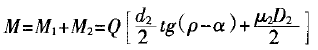

Nach dem Anziehen des Verbindungselements mit Gewinde kann das zusätzliche Drehmoment M2, das durch die Reibung an der Auflagefläche der Mutter oder des Schraubenkopfes entsteht, wie folgt berechnet werden:

Dabei steht μ2 für den Reibungskoeffizienten zwischen der Auflagefläche der Mutter oder des Schraubenkopfes und der Kontaktfläche des verbundenen Teils, und D2 ist der durchschnittliche Durchmesser der Auflagefläche (Kontaktfläche) der Mutter oder des Schraubenkopfes.

Wenn sich die Verschraubung zu lösen beginnt, kann das zur Überwindung der Reibung erforderliche Gesamtdrehmoment wie folgt berechnet werden:

Nach Formel 3 löst sich ein Schraubverschluss nur dann selbsttätig, wenn das Gesamtdrehmoment M gleich oder kleiner als Null ist.

Bei einer statisch belasteten Gewindeverbindung ist der Reibungswinkel p immer größer als der Abhebewinkel a, so dass die Bedingung der Selbsthemmung erfüllt ist. Daher wird der Gesamtwert in den Klammern in Formel 3 nicht gleich oder kleiner als Null sein, und die Schraubverbindung wird sich nicht automatisch lösen.

Bei dynamischen Belastungen wie Vibrationen und Stößen kann der Normaldruck auf die Gewindeträgerfläche jedoch sofort reduziert werden oder sogar gleich Null sein. Wenn die Reibungskraft verloren geht, kann die Mutter durch die Vibration entlang der Steigung nach unten gleiten und sich allmählich lösen.

Dies ist vergleichbar mit einem schweren Gegenstand auf einer schiefen Ebene, der nicht nach unten rutscht, wenn er nicht vibriert. Wenn er jedoch vibriert, kann er nach unten rutschen, wenn die Reibung abnimmt oder verschwindet.

Diese Lockerung wird als Selbstlockerung von Gewindeverbindungen bezeichnet. Nach Zehntausenden von Vibrationszyklen kann der Reibungswiderstand der Gewindeverbindung erschöpft sein, was zu einer leichten oder vollständigen Lockerung führt.

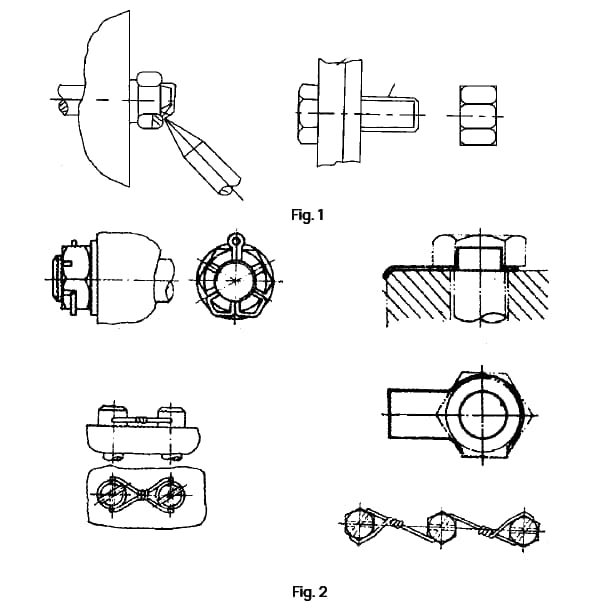

Eine zuverlässige Möglichkeit, das Lösen zu verhindern, ist die Umwandlung einer lösbaren Schraubverbindung in eine nicht lösbare durch Schweißen, Kleben oder Stanznieten (siehe Abb. 1). Dadurch werden die Bewegungseigenschaften der Gewindepaarung eliminiert.

Ein Nachteil dieser Methode ist jedoch, dass sie die Gewindeverbindungen unbrauchbar macht und das Verfahren arbeitsintensiv sein kann.

Diese Technik wird häufig in Fällen angewandt, in denen eine Demontage nicht erforderlich ist, es aber wichtig ist, eine Lockerung zu verhindern.

Eine Möglichkeit, die Lockerung zu verhindern, ist die Verwendung von mechanische Verbindungselemente zum Sichern und Verriegeln von Gewindeteilen an verbundenen Teilen oder von Gewindeteilen an anderen Gewindeteilen. Die Wirksamkeit dieser Methode hängt von der Festigkeit der mechanischen Befestigungen ab.

Dieser Ansatz hat jedoch seine Nachteile. Das Gewicht der Befestigungsverbindung ist höher, und der Herstellungs- und Installationsprozess kann mühsam sein. Außerdem ist der mechanische Einbau nicht immer möglich.

Siehe Abb. 2 für gängige mechanische Verriegelungsmethoden für Befestigungselemente.

Der Zweck der Verhinderung von Lockerungen wird durch die Erhöhung der Reibung zwischen Gewinden oder zwischen den Auflageflächen von Bolzen (Schrauben) und Muttern oder beidem erreicht.

Der größte Vorteil dieser Methode besteht darin, dass sie nicht durch den Platzbedarf begrenzt ist und dass sie mehrfach auf- und abgebaut und auch mechanisch montiert werden kann.

Daher ist diese Methode die am weitesten verbreitete.

2.3.1 Doppelmutter

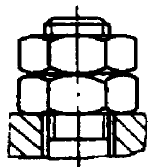

Um ein Lösen zu verhindern, ziehen Sie zwei gleich hohe Schrauben und Muttern an, wie in Abbildung 3 dargestellt.

Bei der Montage wird zuerst die innere Mutter mit 80% des Montagedrehmoments angezogen und dann die äußere Mutter mit 100% des Drehmoments.

Diese Technik gewährleistet einen festen Sitz zwischen Mutter und Bolzengewinde und erhöht den Reibungswiderstand gegen das Lösen erheblich.

Das Gebrauchsmuster zeichnet sich durch seinen einfachen Aufbau, seine bequeme Montage und seine hervorragende Anti-Locker-Wirkung aus.

Der Nachteil ist jedoch, dass sich das Gewicht durch das Vorhandensein von zwei Muttern erhöht und ein größerer Einbauraum benötigt wird.

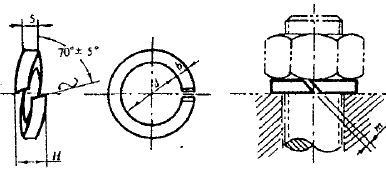

2.3.2 Stirnseitig verzahnte Kontermutter und Sicherungsschraube

Die unteren Enden von Mutter- und Schraubenköpfen sind entweder gerändelt oder gezahnt. Dies geschieht, um beim Anziehen "Zacken" in die Oberfläche der verbundenen Teile einzubetten (siehe Abb. 4), was den Reibungswiderstand zwischen den Kontakten erhöht und eine gute Anti-Lockerungswirkung hat.

Die Voraussetzung für diese Methode ist, dass eine ausreichende Vorspannkraft auf die Verbindungselemente ausgeübt wird, da ohne eine große Vorspannkraft kein Reibungswiderstand zwischen den Endflächen vorhanden ist. Diese Methode kann jedoch nicht mit Unterlegscheiben verwendet werden und erfordert die Beachtung einer angemessenen Härteabstimmung. Im Allgemeinen sollte die Härte der eingespannten Teile niedriger sein als die der Verbindungselemente.

Der Nachteil dieser Methode besteht darin, dass der Sägezahn unter der Stirnseite die Oberfläche des zu verbindenden Teils leicht beschädigen kann.

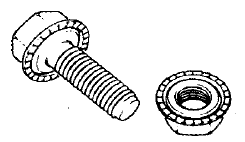

2.3.3 Elastische Unterlegscheiben

Verschiedene Arten von Unterlegscheiben werden in Gewindeverbindungen verwendet, wie z. B. Federscheiben, sattelförmige oder wellenförmige elastische Scheiben, zahnförmige Sicherungsscheiben u. a. (siehe Abb. 5).

Das Gebrauchsmuster stützt sich auf die Federspannung der Unterlegscheibe oder den Reibungswiderstand, der durch die Verformung der Zähne erzeugt wird, um die Sicherungsfunktion der Schraubverbindung zu gewährleisten.

Dieses Modell zeichnet sich durch einen einfachen Aufbau, niedrige Kosten und leichte Verwendbarkeit aus. Es hat jedoch eine schwache Anti-Locker-Wirkung und ist für Teile, die starken Stößen und Vibrationen ausgesetzt sind, nicht geeignet.

2.3.4 Wirksames Drehmoment von Sicherungsmuttern und Schrauben

Der Begriff "effektives Drehmoment" bezieht sich auf das Drehmoment, das eine Mutter aufbringen muss, bevor sie angezogen werden kann und sich auf der Schraube dreht. Im Gegensatz zu allgemeinen Gewindeverbindungen, die sich vor dem Anziehen im Leerlauf frei drehen können, benötigen Sicherungsmuttern mit effektivem Drehmoment ein beträchtliches Drehmoment, um sich über Kopf zu drehen.

Es gibt zwei Arten von Sicherungsmuttern mit effektivem Drehmoment: Ganzmetallsicherungsmuttern und nicht-metallisch Sicherungsmuttern einsetzen.

(1) Ganzmetall-Sicherungsmutter mit effektivem Drehmoment

Diese Art von Sattel wird entweder durch Einschnürung des oberen Endes des Sattels in eine nicht kreisförmige Form oder durch Nuten am oberen Ende der Mutter, um den Durchmesser des Fittings lokal zu verringern und eine Verformung zu bewirken. Diese Veränderungen erhöhen den Reibungswiderstand zwischen den passenden Gewinden, was zu einer festen Verriegelung von Schraube und Mutter führt (siehe Abb. 6). Dieser Muttertyp bietet eine gute Sicherungswirkung.

(2) Effektiver Drehmomenttyp nicht-metallisch Kontermutter einsetzen

Der als Nylonring-Sicherungsmutter bezeichnete Muttertyp ist am oberen Ende mit einem Nylonring versehen (siehe Abb. 7).

Beim Eindrehen der Schraube wird der Nylonring durch das Innengewinde zusammengedrückt.

Das Nylonmaterial mit seiner hohen Elastizität und Zähigkeit bietet einen beträchtlichen und stabilen Reibungswiderstand gegen den Bolzen und verfügt über ausgezeichnete Stoßdämpfungs- und Vibrationsdämpfungseigenschaften.

Folglich weist diese Mutter im Vergleich zu Ganzmetall-Sicherungsmuttern eine überlegene Sicherungsleistung auf und verfügt über einen hervorragenden Lockerungsschutz.

Außerdem ist das Nylonmaterial elastisch, so dass es sich für wiederholte Montage und Demontage eignet. Es kann mit Bolzen unterschiedlicher Präzision und Stärke verwendet werden.

Ein Nachteil der Nylonring-Sicherungsmutter ist, dass ihre Einsatztemperatur durch die Temperaturgrenze des Nylonmaterials begrenzt ist, die im Allgemeinen zwischen -50 und +100°C liegt.

Zu hohe Temperaturen können das Nylonmaterial erweichen, während zu niedrige Temperaturen es spröde machen und die Alterung beschleunigen können, was zu einer erheblichen Beeinträchtigung der mechanischen und funktionellen Leistung der Sicherungsmutter führt.

(3) Kontermutter mit Flanschfläche aus Nichtmetall

Die in Abbildung 8 gezeigte Mutter ist eine Flanschmutter mit einem nichtmetallischen Einsatz, der eine vergrößerte Kontaktfläche bietet. Diese Konstruktion kombiniert die Vorteile einer Sicherungsmutter mit nichtmetallischem Einsatz und einer Flanschmutter, was zu einer überragenden Lockerungsschutzleistung führt.

Es ist zu beachten, dass die Temperaturbeständigkeit der Mutter durch die Temperaturtoleranz des Nylons begrenzt ist.

(4) Bolzen mit vorbeschichteter Sicherungsschicht

Der folgende Inhalt wurde von einem Fachmann Korrektur gelesen:

Der Bolzen oder die Schraube mit vorbeschichteter Sicherungsschicht bezieht sich auf eine Gewindefläche eines Bolzens oder einer Schraubenstange, die mit einer Schicht aus Nylon oder anderen makromolekularen Materialien beschichtet ist.

Das Sicherungsprinzip des Bolzens oder der Schraube ähnelt dem einer Nylonsicherungsmutter.

Beim Eindrehen der Schraube in die Mutter wird die Nylonschicht auf dem Gewindeprofil zusammengedrückt und das extrudierte Material füllt den Spalt zwischen Innen- und Außengewinde aus. Dadurch wird die Reibung erhöht und der Zweck der Verriegelung erreicht.

Es ist jedoch wichtig zu wissen, dass es derzeit keine nationale Norm für dieses Produkt gibt.

Es gibt verschiedene Methoden, um das Lösen von Gewindeverbindungen zu verhindern, die je nach der spezifischen Situation in der praktischen Anwendung ausgewählt werden sollten.

Es ist wichtig zu beachten, dass Feder- und Unterlegscheiben (siehe Abb. 5), die in der mechanischen Industrie häufig verwendet werden, nicht ideal sind.

Statistiken und Antivibrationstests von Schraubverbindungen haben gezeigt, dass die effektivste Antivibrations- und Anti-Locker-Leistung und die längste Anti-Locker-Lebensdauer mit der Verwendung von nicht-metallischen Einsatz-Sicherungsmuttern mit effektivem Drehmoment und nicht-metallischen Einsatz-Flanschsicherungsmuttern mit effektivem Drehmoment erreicht wird.

Selbst nach längerer Einwirkung starker Stöße und Vibrationen zeigen diese Muttern keine Anzeichen von Lockerung. Einige ausländische Experten bezeichnen sie als "Sicherungsmuttern, die sich nie lockern".

Ein Nachteil dieser Muttern ist, dass ihre Einsatztemperatur durch die Temperaturbeständigkeit des Nylonmaterials begrenzt ist.

Gegenwärtig werden diese Muttern häufig in nicht hochtemperaturbeständigen Teilen von Kraftfahrzeugen verwendet.

Es ist zu erwarten, dass mit dem technologischen Fortschritt, dem besseren Verständnis und der erhöhten Temperaturbeständigkeit von Nylon diese Muttern in größerem Umfang verwendet werden.