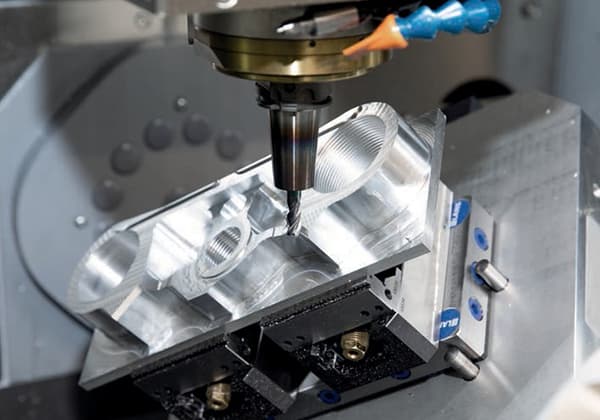

Haben Sie sich jemals gefragt, was das Geheimnis hinter der Hochpräzisionsbearbeitung ist? In diesem Blogbeitrag tauchen wir in die Welt der Werkzeughalter ein und erforschen ihre Arten, Merkmale und besten Praktiken. Unser erfahrener Maschinenbauingenieur führt Sie durch die Feinheiten von Werkzeughaltern und zeigt Ihnen, wie sie sich auf die Genauigkeit und Effizienz der Bearbeitung auswirken. Machen Sie sich bereit für wertvolle Einblicke, die Ihre Bearbeitungsfähigkeiten auf die nächste Stufe heben können!

Nach dem Kegel der Werkzeugbohrung des Bearbeitungszentrums Spindel, ist es in der Regel in zwei Kategorien unterteilt:

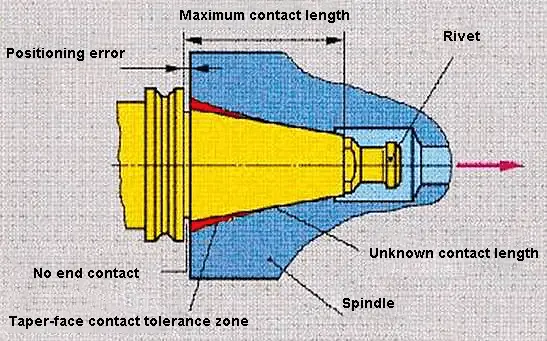

7:24 bedeutet, dass der Kegel des Werkzeughalters 7:24 ist, d. h. eine einseitige Kegelflächenpositionierung mit einem längeren Kegelschaft.

Die Kegelfläche dient gleichzeitig zwei wichtigen Funktionen, nämlich der präzisen Positionierung des Werkzeughalters gegenüber der Spindel und der Spannen des Werkzeughalters.

Vorteile:

Die nicht selbsthemmende Konstruktion ermöglicht ein schnelles Laden und Entladen der Werkzeuge. Die Kosten für den Werkzeughalter sind relativ gering, da der Kegelwinkel mit hoher Genauigkeit bearbeitet werden kann und eine präzise Verbindung gewährleistet.

Benachteiligungen:

Bei hohen Drehzahlen dehnt sich die kegelförmige Bohrung am vorderen Ende der Spindel aus. Die Ausdehnung nimmt mit steigendem Rotationsradius und Drehzahl zu, wodurch die Steifigkeit der Kegelverbindung abnimmt. Die axiale Verschiebung des Werkzeughalters ändert sich auch unter der Wirkung der Zugstangenspannung. Nach jedem Werkzeugwechsel wird das radiale Maß des Werkzeughalters

In der Regel gibt es fünf Normen und Spezifikationen für Universalwerkzeughalter mit einem Kegel von 7:24:

HSK-Vakuumwerkzeughalter mit einem Kegel von 1:10

Methode zum Spannen.

Die Werkzeughalter des Typs NT werden über eine Zugstange an konventionelle Maschinendie im Inland auch als ST. bekannt ist.

Die anderen vier Werkzeughalter werden über einen Zapfen am Ende des Werkzeughalters auf dem Bearbeitungszentrum festgezogen.

Universalität.

(1) Die derzeit in China am häufigsten verwendeten Werkzeughalter sind DIN 69871 (JT) und der japanische MAS BT.

2) Werkzeughalter nach DIN 69871 können auch auf Maschinen mit ANSI/ASME-Spindelkegelbohrungen montiert werden.

(3) Der internationale Standardwerkzeughalter IS0 7388/1 kann auch auf Werkzeugmaschinen mit kegeliger Bohrung nach DIN 69871 und ANSI/ASME installiert werden. In Bezug auf die Vielseitigkeit ist der Werkzeughalter IS0 7388/1 also der beste.

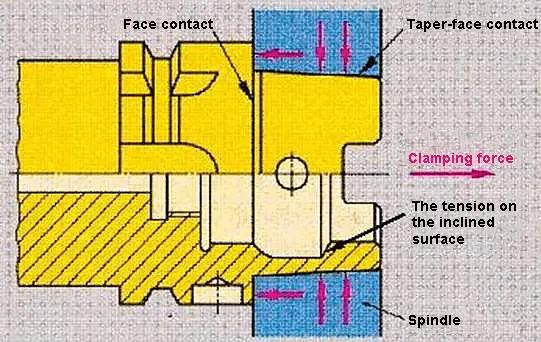

HSK-Vakuumwerkzeughalter beruhen auf der elastischen Verformung des Werkzeughalters, wobei nicht nur der Werkzeughalter mit einem Kegel von 1:10 in Kontakt mit dem 1:10-Kegel der Spindelbohrung der Werkzeugmaschine steht, sondern auch die Flanschfläche des Werkzeughalters in engem Kontakt mit der Spindelfläche steht.

Dieses doppelseitige Kontaktsystem ist einem 7:24-Universalwerkzeughalter in Bezug auf Hochgeschwindigkeitsbearbeitung, Verbindungssteifigkeit und Überlappungsgenauigkeit überlegen.

Der HSK-Vakuum-Werkzeughalter kann die Steifigkeit, Stabilität und Produktgenauigkeit bei der Hochgeschwindigkeitsbearbeitung verbessern und auch die Zeit des Werkzeugwechsels verkürzen, was für die Hochgeschwindigkeitsbearbeitung unerlässlich ist. Er ist für Werkzeugmaschinenspindeldrehzahlen von bis zu 60.000 U/min geeignet. Das HSK-Werkzeugsystem wird unter anderem in der Luft- und Raumfahrt, der Automobilindustrie und im Präzisionsformenbau eingesetzt.

HSK-Werkzeughalter sind in den Typen A, B, C, D, E und F erhältlich, wobei die Typen A, E und F in der Regel auf Bearbeitungszentren mit automatischem Werkzeugwechsel (ATC) eingesetzt werden.

Der größte Unterschied zwischen Typ A und Typ E:

(1) Typ A hat eine Übertragungsrille, Typ E jedoch nicht. Daher hat Typ A ein relativ großes Übertragungsdrehmoment, das für schwere Zerspanung geeignet ist. Das von Typ E übertragene Drehmoment ist relativ klein, so dass er nur für leichte Zerspanung geeignet ist.

(2) Der Werkzeughalter des Typs A hat neben der Übertragungsrille auch manuelle Befestigungslöcher und Richtungsrillen, was zu einer relativ schlechten Auswuchtung führt. Der Typ E verfügt nicht über diese Merkmale und ist daher besser für die Hochgeschwindigkeitsbearbeitung geeignet.

Die Mechanismen von Typ E und Typ F sind identisch. Der Unterschied zwischen ihnen besteht darin, dass bei Griffen mit demselben Namen (wie E63 und F63) der Kegel des Typ-F-Griffs eine Größe kleiner ist. Das bedeutet, dass sowohl E63 als auch F63 einen Flanschdurchmesser von φ63 haben, der Kegel des F63 aber nur so groß ist wie der des E50. Daher dreht sich der F63 im Vergleich zum E63 schneller (mit einem kleineren Spindellager).

Er wird hauptsächlich für gerade Werkzeughalter wie Bohrer, Fräser und Gewindebohrer oder zum Spannen von Werkzeugen verwendet.

Die elastische Verformung des Sicherungsrings beträgt 1 mm und der Klemmbereich liegt bei einem Durchmesser von 0,5 bis 32 mm.

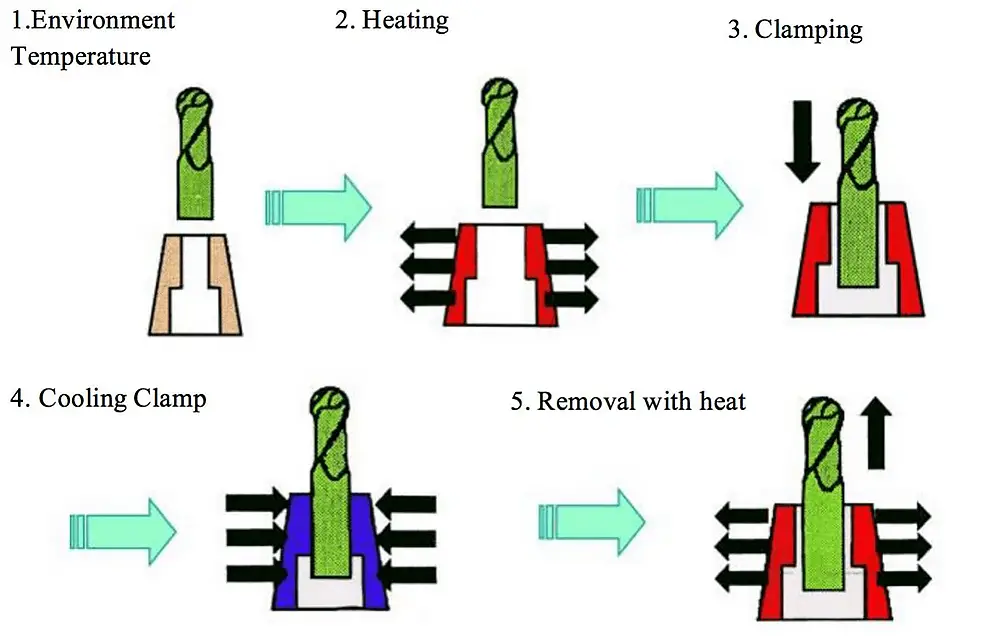

Mit Hilfe der Sensing-Heating-Technologie wird der Werkzeugklemmteil des Werkzeughalters erwärmt, wodurch er sich im Durchmesser vergrößert. Der kalte Schaft wird dann in den heißen Werkzeughalter eingesetzt. Dies führt zu einer hohen Spannkraft und einem guten dynamischen Gleichgewicht, wodurch er sich für die Hochgeschwindigkeitsbearbeitung eignet.

Die Technologie bietet außerdem eine hohe Wiederholgenauigkeit innerhalb von 2 μm und einen Rundlauf innerhalb von 5 μm sowie eine gute Beständigkeit gegen Flecken und Störungen während der Bearbeitung.

Allerdings kann für jede Werkzeughalterspezifikation nur ein Werkzeug mit einem bestimmten Schaftdurchmesser installiert werden, und es ist auch ein Satz Heizgeräte erforderlich.

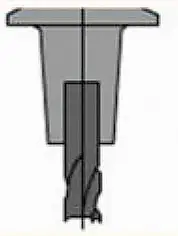

Das Prinzip der pyrokondensatorischen Werkzeughalterspannung:

Umfassende Bewertung und Vergleich von Werkzeughaltern

| Bewertung | Typ Federklemme | Hydraulischer Typ | Pyrokondensationstyp |

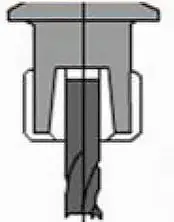

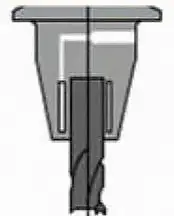

| Strukturdiagramm |  |  |  |

| Vielseitigkeit | in allen Prozessen eingesetzt werden; sehr vielseitig | eingeschränkt für Hochgeschwindigkeitsbearbeitung; hohe Wartungskosten | Hervorragende Leistung in einem breiten Spektrum von Hochgeschwindigkeitsbearbeitungsanwendungen |

| Schlagen der Werkzeughalter | Qualitäts-Federklammer <10µm | >5µm | etwa 3µm |

| Starre | gut | gut | |

| Dynamisches Gleichgewicht | gut | allgemein | gut |

| Vibrationen | kein Vorteil | kann Vibrationen absorbieren | kein Vorteil |

| Bequemlichkeit | Genauigkeit hängt vom Bediener ab | die Klemmstruktur wird leicht beschädigt | standardisierter Betrieb |

| Kosten | allgemein | teuer | Billiger als hydraulischer Typ |

Andere Arten von Werkzeughaltern

Bei der Auswahl eines Werkzeughalters sollten mehrere Schlüsselfaktoren berücksichtigt werden, um eine optimale Leistung und Kompatibilität mit Ihren Maschinen zu gewährleisten:

Um die Lebensdauer Ihrer Werkzeughalter zu verlängern und ihre Leistungsfähigkeit zu erhalten, sollten Sie die folgenden Schritte befolgen:

Wenn Sie diese Faktoren berücksichtigen und die richtigen Wartungspraktiken befolgen, können Sie sicherstellen, dass Ihre Werkzeughalter in gutem Zustand bleiben und eine zuverlässige und genaue Leistung bei Ihren Bearbeitungsvorgängen erbringen.