Warum versagen Schweißnähte in Magnesiumlegierungen manchmal und verursachen kostspielige und gefährliche Probleme? In diesem Artikel werden die häufigsten Fehler in Schweißnähten aus Magnesiumlegierungen wie Stomata, Schlackeneinschlüsse und Risse beschrieben. Wenn Ingenieure und Schweißer diese Probleme und ihre Ursachen verstehen, können sie die Qualität und Zuverlässigkeit der Schweißnähte erheblich verbessern. Erfahren Sie, wie Sie diese kritischen Schweißfehler erkennen, verhindern und beheben können, um sicherere und haltbarere Schweißnähte zu gewährleisten.

Die Anforderungen an Schweißkonstruktionen, -produkte und -verbindungen sind vielfältig und umfassen sowohl die Verbindungsleistung als auch organisatorische Anforderungen. Außerdem dürfen keine Mängel in Bezug auf Aussehen, Form, Maßhaltigkeit, Schweißnahtausbildung, Oberfläche und Innenraum auftreten.

Um Probleme schnell zu erkennen und zu beheben, wird in der Regel zuerst eine Makroanalyse durchgeführt, gefolgt von einer mikroskopischen Analyse, falls erforderlich. Der Schwerpunkt der Makroanalyse liegt auf der Fehleranalyse von Schweißnähte.

Die Methode der metallografischen Gefügeanalyse mit geringer Vergrößerung wird eingesetzt, um die Ursache von inneren Fehlern in der Schweißnaht durch Inspektion zu ermitteln, zusammen mit der Mikrostrukturanalyse mit hoher Vergrößerung. Auf diese Weise lassen sich Wege zur Vermeidung und Beseitigung von Fehlern finden, wodurch die Qualität der Schweißverbindung verbessert wird.

Durch Probenahme, Schleifen, Ätzen und Fotografieren mit geringer Vergrößerung können Makrofehler in Schweißverbindungen deutlich und intuitiv geprüft werden. In Verbindung mit entsprechenden Schweißnormen wird so beurteilt, ob die Schweißverfahren, die Arbeitnehmer und die Struktur entsprechen den jeweiligen Nutzungsanforderungen.

Auf der Grundlage von Entstehungsursachen und Fehlerformen lassen sich Makrofehler in Schweißnähten hauptsächlich in die folgenden Kategorien einteilen:

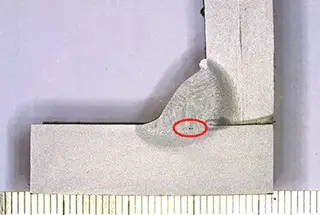

Während des Kristallisationsprozesses beim Schweißen können die Gase im Schweißbad eingeschlossen werden und Stomata bilden, bevor sie entweichen können.

Stomata sind eine häufige Art von Fehlern, die in Schweißverbindungen auftreten können, sowohl an der Oberfläche der Schweißnaht als auch in ihrem Inneren.

Diese Defekte sind mit herkömmlichen Schweißverfahren nur schwer zu erkennen, was zu schweren Schäden führen kann.

Innere Poren, die sich innerhalb der Schweißnaht bilden, werden als Innenporen bezeichnet, während Oberflächenporen diejenigen sind, die an der Außenseite der Schweißnaht sichtbar sind.

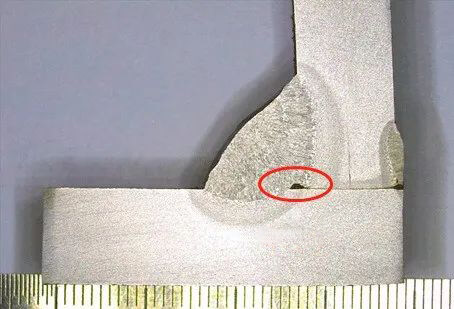

Unter Schlackeneinschluss versteht man das Vorhandensein von Schlacke oder anderen Nichtmetallische Werkstoffe innerhalb der Schweißnaht, was ein häufiger Schweißfehler ist.

Unter Schweißtechniken bei der Verwendung von Fülldraht, wie z. B. beim Unterpulverschweißen, kann sich aufgrund einer schlechten Drahtablage Schlacke bilden. Bei CO2 Beim Schweißen ohne Flussmittel kann Schlacke aus desoxidierten Produkten entstehen, die im mehrlagigen Schweißgut verbleiben.

Die unvollständige Penetration bezieht sich auf den Teil der Gelenkwurzel, der während der Penetration unausgefüllt bleibt. Schweißverfahren.

Unvollständiges Aufschmelzen ist ein häufiger Schweißfehler, der auftritt, wenn ein lokaler Spalt zwischen dem aufgeschmolzenen Schweißgut und dem Grundwerkstoff oder zwischen dem aufgeschmolzenen Schweißgut und benachbarten Schweißraupen oder -lagen besteht.

Der Bereich zwischen dem Grundwerkstoff und dem Schweißgut, der beim Schweißen nicht vollständig aufgeschmolzen wird. Punktschweißen wird als unvollständige Verschmelzung bezeichnet.

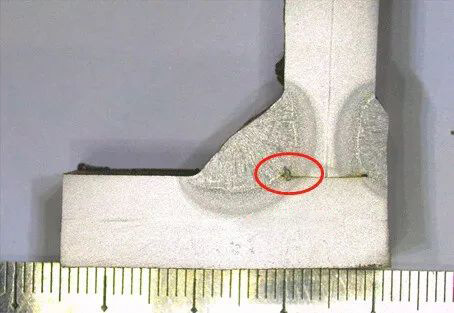

Schweißrisse lassen sich anhand ihres Aussehens und ihrer Ursachen in verschiedene Typen einteilen, darunter Heißrisse (wie Kristallisationsrisse, Hochtemperaturverflüssigungsrisse und Multilateralisationsrisse), kalte Risse (z. B. verzögerte Risse, Versprödungsrisse durch Aushärtung und Risse mit geringem plastischen Anteil), Wiedererwärmungsrisse und lamellare Risse.

Hinterschnitt, auch als Hinterschnittfehler bekannt, tritt auf, wenn das beim Schweißen aufgetragene Metall den geschmolzenen Teil des Grundmetalls nicht vollständig bedeckt, was zu einer Rille unter der Oberfläche des Grundmetalls an der Nahtstelle führt.

Dieser Spalt wird dadurch verursacht, dass der Lichtbogen die Kante der Schweißnaht abschmelzt, ohne dass das geschmolzene Metall aus der Schweißdraht.

Eine zu tiefe Unterschneidung kann die Festigkeit der Verbindung schwächen und möglicherweise strukturelle Schäden an der unterschnittenen Stelle verursachen.

Zusätzlich zu den bereits erwähnten Mängeln gibt es weitere häufige Schweißfehler Dazu gehören Porosität, kalte Überlappung, Durchbrand, Schweißwulst, Lunker, Grübchen, Einsturz, ungleiche Größe des Schweißschenkels, übermäßige Konkavität oder Konvexität und ungleicher Schweißnahtwinkel.