Was macht das Schweißen von Magnesiumlegierungen so anspruchsvoll und spannend? In diesem Artikel lernen Sie innovative Techniken wie das Laserschweißen mit Siliziumkarbid, das Impulsstromplasmaschweißen und das Aktivschweißen kennen. Entdecken Sie, wie diese Methoden die Festigkeit, Effizienz und Gesamtleistung der Verbindungen verbessern. Erfahren Sie mehr über die bahnbrechenden Ansätze des Schmelzklebeschweißens und des Diffusionsschweißens und sehen Sie, wie sie das Fachgebiet revolutionieren. Dieser umfassende Leitfaden wird Ihr Verständnis für die neuesten Fortschritte und praktischen Anwendungen in der Magnesiumschweißtechnik vertiefen.

In den letzten zehn Jahren hat sich die Entwicklung von Magnesiumlegierungen und deren Schweißtechniken aufgrund der erheblichen Impulse durch Energieeinsparung und Umweltschutz stärker als je zuvor beschleunigt.

Bei Schweißverfahren, Werkstoffen und Ausrüstungen werden ständig neue Durchbrüche erzielt, die beispiellos günstige Bedingungen für die Entwicklung hin zu einer hochwertigeren, effizienteren und kostengünstigeren Produktion von Magnesiumlegierungen schaffen. Dies hat die Industrialisierung von Magnesiumlegierungen stark vorangetrieben.

Unähnliche Metalle wie Magnesium und Aluminium können mit Methoden wie Vakuum verbunden werden. Diffusionsschweißen, Explosionsschweißen und Rührreibschweißen.

Die erreichte Verbindungsfestigkeit ist jedoch nicht ideal. Der Hauptgrund für dieses Ergebnis ist die Bildung von intermetallischen Verbindungen mit hoher Härte und Sprödigkeit im Schweißbad während des Schweißens der beiden Werkstoffe.

Siliziumkarbid (SiC)-Partikel werden häufig mit Magnesium und Aluminiumlegierungen im Bereich des Gießens, um Verbundwerkstoffe herzustellen. Durch diese Kombination wird die Mikrostruktur der Werkstoffe verfeinert und ihre mechanischen Eigenschaften werden umfassend verbessert.

SiC wird auch häufig bei Oberflächenbeschichtungen eingesetzt. Aufgrund der Eigenschaften von SiC und seiner Anwendung in Magnesium- und Aluminiumverbundwerkstoffen wird SiC als Zwischenschicht für das Laserüberlappungsschweißen von Magnesium und Aluminium vorgeschlagen.

Ziel ist es, SiC-Partikel als Zwischenschicht beim Laserüberlappungsschweißen von Magnesium und Aluminium zu verwenden und dadurch die Leistung der Magnesium-Aluminium-Schweißverbindung zu verbessern.

Ein Vergleich des direkten Laserschweißens von Magnesium- und Aluminiumlegierungen mit dem Laserschweißen unter Verwendung von SiC-Partikeln zeigt den makroskopischen Querschnitt der Schweißnaht in Abbildung 3.

Unter demselben Laserleistung Bedingungen kommt es zu Veränderungen in der makroskopischen Morphologie des Schmelzbades. Im Vergleich zum direkten Laserschweißen verringert die Zugabe einer SiC-Zwischenschicht die interne Rührfähigkeit des Schmelzbades und erhöht die Schmelzbreite an der Grenzfläche zwischen Magnesium- und Aluminiumblechen.

Scherversuche an den geschweißten Proben zeigen, dass die Einbindung von SiC die Mikrostruktur des Schmelzbades verändert, die Dicke der Reaktionsschicht der intermetallischen Verbindung verringert und die Scherzugfestigkeit der Schweißnaht erhöht, die mehr als dreimal so hoch sein kann wie beim direkten Laserschweißen.

A. Direktes Laserschweißen

B. Laserschweißen mit einer SiC-Zwischenschicht

Gepulster Strom Plasmaschweißen wurde zum Nahtschweißen eines 5 mm dicken Blechs aus einer Magnesiumlegierung verwendet. Das Verfahrensschema ist in Abbildung 6 dargestellt.

Das makroskopische Foto der Schweißnaht ist in der Abbildung dargestellt. Aus dem makrostrukturellen Bild der Schweißnaht geht hervor, dass das obere Magnesiumblech die charakteristischen Merkmale des gepulsten Stroms aufweist Plasmabogen Mikrolochschweißen - gleichmäßiges Aufschmelzen, geringfügige Änderungen der Schmelzbreitenabmessungen an der Ober- und Unterseite der Verbindung, was sich vorteilhaft auf die Verringerung der Spannungskonzentration und die Verbesserung der Verbindungsleistung auswirkt.

Diese Methode verbessert nicht nur die Schweißqualität von Blechen aus Magnesiumlegierungen mittlerer Dicke, sondern vereinfacht auch den Produktionsprozess und steigert die Produktivität, so dass es für die Massenproduktion geeignet ist.

Beim aktivierten Wolfram-Inertgas-Schweißen (A-WIG) wird die Oberfläche des Grundwerkstoffs vor dem Schweißen mit einem Aktivator beschichtet. Unter den gleichen Schweißspezifikationen, verglichen mit konventionellen WIG-SchweißenSie kann die Einschweißtiefe deutlich erhöhen.

Beim Schweißen MagnesiumlegierungenDie Einbrandtiefe der AC-WIG-Schweißnaht nimmt nach Zugabe des entwickelten Aktivators deutlich zu, wie in der Abbildung dargestellt.

Mechanische Leistungstests zeigen, dass die Festigkeit der A-TIG-Schweißverbindung von Magnesiumlegierungen 90% des Grundmaterials erreichen kann, wodurch eine tiefe Durchdringung und hochwertige Verbindung von Magnesiumlegierungen erreicht wird.

(a) Ohne Aktivator

(b) Mit Aktivator

Die traditionelle aktive Schweißtechnik wird der Aktivator auf die Oberfläche des Schweißprobekörpers aufgetragen, was den Nachteil hat, dass nicht mit Schweißdraht geschweißt werden kann. Daher wurde ein Verfahren zum aktiven Schweißdrahtschweißen vorgeschlagen, bei dem der Aktivator auf die Oberfläche des Schweißdrahtes aufgebracht und anschließend der Schweißdraht geschweißt wird (siehe Abbildung 5).

Das WIG-Zusatzdrahtschweißen mit aktivem Draht aus einer Magnesiumlegierung überwindet die Schwierigkeit des Tropfenübergangs beim Zusatzdrahtschweißen in herkömmlichen aktiven Schweißtechniken und ermöglicht einen reibungslosen Übergang der Tropfen in das Schweißschmelzbad.

Gleichzeitig erhöht der Aktivator die Einschweißtiefe, was es zu einer idealen hocheffizienten Schweißmethode für Magnesiumlegierungen macht. Verglichen mit der Standard-WIG-Schweißdrahtmethode kann diese Methode die Effizienz und die Einbrandtiefe von Magnesium erheblich verbessern. Legierungsschweißen.

Abbildung 5 vergleicht die Einschweißtiefen bei Strömen von 60 A und 90 A. Bei 60A kann die Einschweißtiefensteigerung (im Vergleich zur Einschweißtiefe des aktiven Drahtes und des normalen Drahtes) über 300% erreichen.

Bei einem Schweißstrom von 90A ist die Einschweißtiefe beim Aktivdrahtverbundschweißen mit einer Steigerungsrate von 243% am größten. Für ein 5 mm dickes AZ31-Magnesium legiertes BlechEs kann in einem einzigen Arbeitsgang vollständig verschweißt werden.

Abbildung 5 Schematische Darstellung des Schweißens

Als Antwort auf die dringende Nachfrage nach einer Technologie zum Verbinden unterschiedlicher Metallwerkstoffe wird eine neuartige "schmelzklebende" (oder klebende) Verbindungstechnik vorgeschlagen.

Bei diesem Verfahren werden die Technologien des kontinuierlichen Schmelzschweißens wie Laser und Plasmabogen mit der Klebetechnik kombiniert, wodurch eine effektive Einheit aus mechanischer, metallurgischer und chemischer Verbindung erreicht wird.

Er bietet nicht nur die Vorteile des traditionellen Klebstoffs PunktschweißenEs ermöglicht auch die synergetische Förderung der "Linienverbindung" des kontinuierlichen Schmelzschweißens und der "Oberflächenverbindung" des Klebstoffs. Dadurch wird die Gesamtleistung der Verbindung erheblich gesteigert und eine neue Richtung für künftige Verbindungen ungleicher Materialien eingeschlagen.

Experimente wurden mit ähnlichen Magnesiumlegierungsplatten unter Verwendung von Plasmaklebstoff durchgeführt Schweißtechnik. Die Prozessmerkmale des Plasma-Lichtbogen-Klebeschweißens wurden erforscht und die Struktur und Leistung der Schweißnaht analysiert. Diese Forschungsarbeit liefert wichtige Anhaltspunkte für die weitere Untersuchung der Prozesseigenschaften des Plasmalichtbogen-Klebeschweißens.

Das Plasmalichtbogen-Klebeschweißen ist ein neuartiges Schweißverfahren, das das Plasmalichtbogenschweißen und die Klebetechnik zum Verbinden von Werkstücken kombiniert. Der Plasmalichtbogen hat eine hohe Energiedichte und Lichtbogensäulentemperatur, die eine konzentrierte Erwärmung des Werkstücks ermöglicht und ein starkes Eindringvermögen aufweist.

Mit dieser Methode lässt sich eine einmalige vollständige Durchdringung bei mittelstarken Blechen und bei gleicher Einbrandtiefe ist die Schweißgeschwindigkeit höher als beim WIG-Schweißen, was die Schweißproduktivität verbessert.

Außerdem bringt der Plasmalichtbogen weniger Wärme in das Werkstück ein, und der Querschnitt der Schweißnaht ist vergleichsweise schmal mit einem großen Verhältnis von Tiefe zu Breite und ähnelt der Form eines "Weinglases". Die Wärmeeinflusszone ist schmal, was zu einer geringen Schweißverformung führt.

Klebeverbindungen sorgen für eine gleichmäßige Verteilung der Belastung, vermeiden Spannungskonzentrationen und gewährleisten eine gute Abdichtung. Klebeverbindungen können die Notwendigkeit beseitigen mechanische Verbindungselemente (z. B. Schrauben und Muttern), und es sind keine Verbindungslöcher erforderlich, wodurch eine Verringerung der effektiven Querschnittsfläche des Materials vermieden wird.

Diese Methode ermöglicht die volle Ausnutzung der Festigkeit des Materials und reduziert das Gesamtgewicht der Konstruktion erheblich. Außerdem verfügt die Verbindung über Isolations- und Korrosionsschutzeigenschaften.

Die nachstehende Abbildung zeigt ein Schema des Plasmaklebstoffschweißverfahrens. Die Schweißnaht wird im Überlappungsschweißverfahren hergestellt. Die Klebstoffdicke beträgt 0,1 mm. Es wurden Tests zum Plasmalichtbogen-Klebeschweißen von Magnesiumlegierungen unter Bedingungen ohne Fasen oder rückseitigen Zwangsumformungsschutz durchgeführt.

Wie in Abbildung 19 zu sehen ist, zeigt der Querschnitt der Schweißnaht, dass das Schmelzbad oben breiter und unten schmaler ist, was einer "T"-Form ähnelt. Die Oberflächenvertiefung ist gering, und das Innere der Schweißnaht weist keine offensichtlichen Defekte wie Porosität oder Risse auf.

Die Analyse der mechanischen Eigenschaften zeigt, dass die Versagenslast der Plasmalichtbogen-Klebeschweißverbindung im Vergleich zum Plasmalichtbogenschweißen und zu Klebeverbindungen deutlich höher ist. Unter den gleichen Belastungsbedingungen zeigt die Plasma-Lichtbogen-Klebeschweißverbindung eine geringere Neigung zur thermischen Rissbildung.

Das innovative Laser-Klebeschweißverfahren wurde zum Verbinden von ungleichen Metallen wie Magnesium und Aluminium eingesetzt, um wirksame Verbindungen zwischen dünnen Blechen aus diesen beiden Metallen herzustellen.

Dieses Verfahren verändert die Verteilung und die Eigenschaften der intermetallischen Verbindungen zwischen Magnesium und Aluminium erheblich, wodurch die Einschweißtiefe erhöht und die Festigkeit der Schweißverbindungen verbessert wird.

Beim Laserklebeschweißen hat die Klebstoffschicht einen großen Einfluss auf das gesamte Schweißbad. Sie verändert nicht nur das Fließverhalten des gesamten Schmelzbades, sondern wirkt sich auch direkt auf die Wärmeübertragung während des Schweißprozesses aus und verändert damit die konventionelle Laserschweißverfahren.

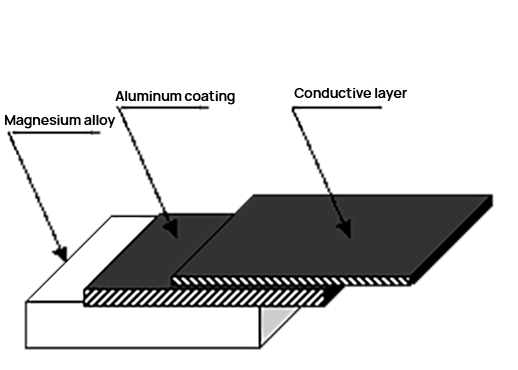

Die schematische Darstellung des Schweißkonstruktion ist in Abbildung 9 dargestellt, wobei im Überlappungsbereich eine 0,1 mm dicke Klebeschicht aufgetragen ist. Die makroskopische Morphologie der Schweißnaht ist in Abbildung 10 dargestellt.

Die Messung der mechanischen Eigenschaften der laserstrahlgeschweißten Verbindung von ungleichen Magnesium-Aluminium-Metallen zeigt, dass ihre umfassende mechanische Leistung über 90% der Magnesiumlegierung erreicht und damit die aktuellen Anforderungen an die Festigkeit von Magnesium-Aluminium-Verbindungen erfüllt.

Während des Laser-Klebeschweißens beschleunigt das Hinzufügen der Klebstoffschicht die Wärmeübertragung zwischen der Magnesiumlegierung und der Aluminiumlegierung, wodurch die Abkühlungsgeschwindigkeit der Magnesiumlegierung erhöht und die Aluminiumlegierung indirekt vorgewärmt wird. Diese Vorwärmung erhöht bis zu einem gewissen Grad die Absorptionsrate der Aluminiumlegierung für den Laser.

Gegenwärtig werden für Mg/Al-ähnliche Metalle hauptsächlich Schmelzschweißen und Festphasenschweißen verwendet, während Diffusionsschweißen mit zugesetzten Übergangsmetallen eine wirksame Methode für Mischmetallverbindungen ist.

Durch die Anpassung der Zusammensetzung der Zwischenschicht lässt sich die Verbindungsstruktur steuern und damit die Verbindungsleistung verbessern. Derzeit gibt es nur wenige Literaturberichte über Mg/Al-Diffusionsschweißverbindungen mit zugesetzten Übergangsmetallen.

Die vergleichende Analyse der Mg/Al-Verbindung unter den Bedingungen des Schutzgas-Diffusionsschweißens mit und ohne Übergangsmetalle zeigt den Grund, warum der Zusatz von Übergangsmetallen die Scherfestigkeit der Mg/Al-Diffusionsschweißverbindung erhöht. Die für den Versuch verwendeten Grundwerkstoffe sind 6061 Aluminiumlegierung und der Magnesiumlegierung AZ31B.

Die Analyse der mechanischen Leistungsfähigkeit zeigt, dass die Scherfestigkeit von direkt diffusionsgeschweißten Mg/Al-Verbindungen bis zu etwa 40 MPa erreichen kann, während die Scherfestigkeit von diffusionsgeschweißten Mg/Al-Verbindungen bei Zugabe geeigneter Übergangsmetalle 100 MPa erreichen kann.

Der Grund dafür liegt in der Tatsache, dass das direkte Diffusionsschweißen von Magnesium und Aluminium unweigerlich zur Bildung zahlreicher intermetallischer Verbindungen im Verbindungsbereich führt.

Die Struktur von Mg/Al-Diffusionsschweißverbindungen mit zugesetzten Übergangsmetallen geht jedoch von einem Netzwerk eutektischer Formen in eine Zwischenphase über, die aus einem übersättigten Magnesium-Mischkristall und dispergierten Al-Teilchen in der zweiten Phase besteht.

Durch den Zusatz von Übergangsmetallen wird der direkte Kontakt der Magnesium-Aluminium-Matrix wirksam verhindert, und die daraus resultierenden dispergierten Partikel erhöhen die Festigkeit der Verbindung erheblich.

Seit der Erfindung des thermischen Spritzens steht die Lichtbogenspritztechnik mit ihrer hohen Beschichtungsqualität, der gesteigerten Produktionseffizienz, der einfachen Bedienung und den energiesparenden Vorteilen im Mittelpunkt der Forschung.

Beim Lichtbogenspritzen werden zwei Drähte, die mit dem gewünschten Spritzmaterial beschichtet sind, als Verbrauchselektroden verwendet. Der an den Drahtenden erzeugte Lichtbogen dient als Wärmequelle zum Schmelzen dieser Drähte.

Anschließend wird Druckluft durch den Lichtbogen und die geschmolzenen Tröpfchen geleitet, wodurch diese zerstäubt werden und mit einer bestimmten Geschwindigkeit auf das Substrat auftreffen, wodurch die Beschichtung entsteht.

Durch das Lichtbogenspritzen können Schweißverbindungen umfassend geschützt werden, so dass sich dieses Verfahren sowohl für homogene als auch für heterogene Metallschweißverbindungen eignet. In diesem Beitrag werden die Verfahrensmerkmale des Lichtbogenspritzens von Magnesiumlegierungen und die Nachbehandlung nach dem Spritzen erörtert und eine neu entwickelte Magnesium-Aluminium-Quasi-Legierungsbeschichtung vorgestellt. Eine reine Aluminiumbeschichtung wird auf die Oberfläche des Substrats aus einer Magnesiumlegierung gespritzt, um dessen Korrosionsbeständigkeit zu erhöhen.

Der Entstehungsprozess der Beschichtung führt unweigerlich zu einer gewissen Porosität sowohl auf der Oberfläche als auch im Inneren, die zu Lochfraß führen kann. Um die Korrosionsbeständigkeit der Beschichtung weiter zu verbessern, ist das Versiegeln der Beschichtungsporen nach der Behandlung ein wichtiges Verfahren.

Die leitfähige Porenversiegelung wird eingesetzt, um die Anforderungen bestimmter Branchen zu erfüllen. Dem organischen Versiegelungsmittel Epoxidharz werden metallische Füllstoffe hinzugefügt, um eine gemischte leitfähige Beschichtung zu bilden, die den Prozess der leitfähigen Porenversiegelung für reine Aluminiumbeschichtungen vervollständigt und gleichzeitig die Korrosionsbeständigkeit der organischen leitfähigen Porenversiegelung untersucht.

Die schematische Darstellung der leitfähigen Porenversiegelung ist in Abbildung 11 zu sehen. Abbildung 12 zeigt die mikroskopische Morphologie der kupferpulverhaltigen Porenbeschichtung.

Beständigkeitstests der Beschichtung zeigen, dass die Zugabe einer bestimmten Menge Kupferpulver zum Epoxidharz die porenversiegelnde Beschichtung leitfähig machen kann, und ihre Leitfähigkeit ist gut. Die Korrosionsbeständigkeit der porenabdichtenden Beschichtung wird mit einem Tauchtest bei Raumtemperatur untersucht.

Im Vergleich zur unversiegelten Beschichtung weist die leitfähige porenversiegelte Beschichtung eine gute Korrosionsbeständigkeit auf.

Es wird untersucht, ob die Verwendung heterogener Metalldrähte für das Lichtbogenspritzen möglich ist. Magnesium- und Aluminiumdrähte werden als die beiden Spritzdrähte verwendet, und auf der Oberfläche von Magnesiumlegierungen werden Beschichtungen aus intermetallischen Verbindungen hergestellt, um ihre Korrosionsbeständigkeit, Verschleißfestigkeit, Hochtemperaturfestigkeit und Oxidationsbeständigkeit zu verbessern und damit ihre Anwendung in einem breiteren Spektrum von Bereichen zu ermöglichen.

Hochreiner Aluminiumdraht mit einem Aluminiumgehalt von mehr als 99,7% und hochreiner Magnesiumdraht mit einem Magnesiumgehalt von mehr als 99,7% werden als die beiden Pole des Sprühdrahtes verwendet.

Die Oberflächenmorphologie der durch Lichtbogenspritzen erhaltenen Beschichtung ist in Abbildung 13 dargestellt. Die erhaltene Beschichtung ist glatt und gleichmäßig, mit kleinen Partikeln und ohne unvollständig geschmolzene Metallteilchen. Auch die Oberflächenporosität ist minimal.

Mikrohärtemessungen der Beschichtung ergeben eine durchschnittliche Mikrohärte von bis zu 200 HV, während die durchschnittliche Härte der mit Lichtbogen gespritzten reinen Aluminiumbeschichtung nur 67 HV beträgt.

Die Härte der Verbindung, die durch die Reaktion von Magnesium und Aluminium entsteht, ist höher als die von reinem Magnesium und Aluminium, und die Bildung einer großen Anzahl von intermetallischen Verbindungen führt zu einer Erhöhung der Härte der Beschichtung.

Nachdem Magnesium diffundiert und mit Aluminium reagiert hat, tragen auch die in der Matrix verteilten Restoxide und MgAl2O4-Phasenteilchen zur Härtung bei.

Die Entwicklung und Anwendung von Magnesiumlegierungen, einem neuartigen Konstruktionswerkstoff, hat die Schweißtechnik vor große Herausforderungen gestellt, gleichzeitig aber auch ihre Einsatzmöglichkeiten vergrößert. Beim Schweißen von Magnesiumlegierungen gibt es noch viele technische Schwierigkeiten, die es zu erforschen und zu lösen gilt.

Die Überwindung dieser Probleme wird eine solide technische Grundlage für die praktische Anwendung von Magnesiumlegierungen und die Konstruktion und Herstellung von Bauteilen aus Magnesiumlegierungen schaffen.

Die oben erörterten technologischen Fortschritte werden zweifellos das Niveau der Schweißtechnik bei Produkten aus Magnesiumlegierungen erhöhen und die Anwendung komplexer Komponenten aus Magnesiumlegierungen in der industriellen Produktion fördern.