Wie wäre es, wenn Sie die verborgene Stärke von Metallen mit ein paar raffinierten Techniken freisetzen könnten? Dieser Artikel befasst sich mit vier bewährten Verfahren - Mischkristallverfestigung, Kaltverfestigung, Feinkornverfestigung und Verfestigung in der zweiten Phase -, die die Haltbarkeit und Leistung von Metallen erheblich verbessern. Entdecken Sie, wie diese Verfahren gewöhnliche Metalle in robuste Hochleistungswerkstoffe verwandeln, und lernen Sie die Wissenschaft hinter ihren Anwendungen kennen. Tauchen Sie ein und erfahren Sie, wie diese Verfahren Ihr nächstes technisches Projekt unterstützen können.

Das Phänomen der festen Lösung von Legierungselementen im Matrixmetall, das einen gewissen Grad an Gitterverzerrung verursacht, verbessert die Festigkeit der Legierung.

Die im Mischkristall gelösten Atome verursachen eine Gitterverzerrung, die den Widerstand gegen Versetzungsbewegungen erhöht und das Gleiten erschwert. Infolgedessen werden Festigkeit und Härte des Mischkristalls der Legierung erhöht. Dieses Phänomen der Metallverfestigung durch die Bildung eines Mischkristalls durch Auflösung eines bestimmten gelösten Elements wird als Mischkristallverfestigung bezeichnet.

Wenn die Konzentration des gelösten Atoms optimal ist, wird der Stoff Festigkeit und Härte kann verbessert werden, aber seine Zähigkeit und Plastizität nehmen ab.

Je höher die Konzentration der gelösten Atome ist, desto ausgeprägter ist der Verstärkungseffekt, insbesondere bei niedrigen Konzentrationen, wo der Effekt am stärksten ist.

Je größer der Unterschied in der atomaren Größe zwischen dem gelösten Atom und dem Matrixmetall ist, desto stärker ist die Verstärkungswirkung.

Zwischengitteratome haben eine stärkere festigende Wirkung auf die feste Lösung als Ersatzatome. Außerdem ist die durch Zwischengitteratome verursachte Gitterverzerrung in kubisch-raumzentrierten Kristallen asymmetrisch, was zu einer stärkeren Verstärkungswirkung führt als in kubisch-flächenzentrierten Kristallen. Allerdings ist die Löslichkeit der Zwischengitteratome im Festkörper sehr begrenzt, so dass die tatsächliche Verstärkungswirkung ebenfalls begrenzt ist.

Je größer der Unterschied in der Anzahl der Valenzelektronen zwischen dem gelösten Atom und dem Matrixmetall ist, desto ausgeprägter ist der Effekt der Mischkristallverstärkung. Mit anderen Worten, die Streckgrenze des Mischkristalls steigt mit zunehmender Konzentration der Valenzelektronen.

Der Grad der Mischkristallverfestigung hängt hauptsächlich von den folgenden Faktoren ab:

(1) Der Größenunterschied zwischen Matrixatomen und gelösten Atomen:

Je größer der Größenunterschied ist, desto mehr wird die ursprüngliche Kristallstruktur gestört und desto schwieriger wird es für Versetzungen, zu gleiten.

(2) Der Betrag von Legierungselemente:

Je mehr Legierungselemente hinzugefügt werden, desto stärker ist die Verstärkungswirkung.

Wenn zu viele Atome, die entweder zu groß oder zu klein sind, hinzugefügt werden, wird die Löslichkeit überschritten. Dies führt zu einem weiteren Verstärkungsmechanismus, der als Dispersionsphasenverstärkung bekannt ist.

(3) Die festigkeitssteigernde Wirkung der gelösten Zwischengitteratome ist größer als die der Ersatzatome.

(4) Je größer der Unterschied in der Anzahl der Valenzelektronen zwischen dem gelösten Atom und dem Matrixmetall ist, desto ausgeprägter ist der Effekt der Mischkristallverfestigung.

Die Streckgrenze, die Zugfestigkeit und die Härte sind im Vergleich zu reinem Metall höher.

In den meisten Fällen ist die Duktilität im Vergleich zu reinem Metall geringer.

Die elektrische Leitfähigkeit ist deutlich geringer als die von reinem Metall.

Die Mischkristallverfestigung kann die Beständigkeit gegen Kriechen oder den Verlust der Festigkeit bei hohen Temperaturen verbessern.

Mit zunehmender Kaltverformung nehmen die Festigkeit und die Härte von Metallwerkstoffen zu, die Plastizität und die Zähigkeit nehmen jedoch ab.

Das Phänomen der erhöhten Stärke und Härte des Metalls Die Verfestigung von Werkstoffen, die mit einer Abnahme der Plastizität und Zähigkeit während der plastischen Verformung unterhalb der Rekristallisationstemperatur einhergeht, wird als Kaltverfestigung bezeichnet.

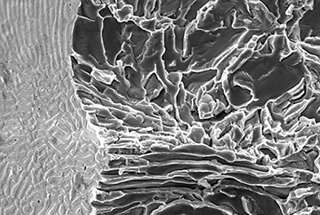

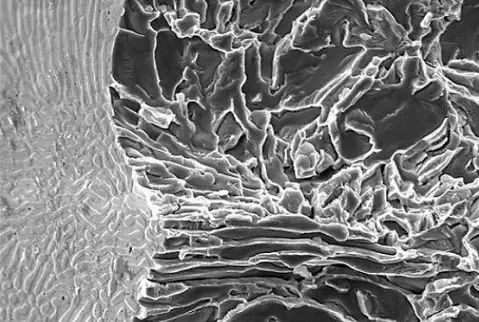

Der Grund dafür ist, dass während der plastischen Verformung des Metalls ein Korngleiten auftritt und sich Versetzungen verwickeln, wodurch das Korn gedehnt wird, bricht und faserig wird, was zu einer Eigenspannung innerhalb des Metalls.

Der Grad der Kaltverfestigung wird üblicherweise durch das Verhältnis der Mikrohärte der Oberflächenschicht nach der Bearbeitung zu derjenigen vor der Bearbeitung und die Tiefe der gehärteten Schicht ausgedrückt.

Aus der Perspektive der Versetzungstheorie:

(1) Die Überschneidung von Versetzungen behindert deren Bewegung durch die Bildung von abgeschnittenen Versetzungen;

(2) Durch die Reaktion zwischen den Versetzungen entstehen feste Versetzungen, die ihre Bewegung weiter behindern;

(3) Die Vermehrung von Versetzungen führt zu einem Anstieg der Versetzungsdichte, was den Widerstand gegen Versetzungsbewegungen weiter erhöht.

Die Kaltverfestigung macht die Weiterverarbeitung von Metallteilen schwierig.

Beim Kaltwalzen zum Beispiel wird die Stahlplatte wird zunehmend härter, bis es nicht mehr gerollt werden kann. Daher ist es notwendig, Zwischenschritte einzuplanen Glühen im Verarbeitungsprozess, um die Kaltverfestigung durch Erhitzung zu beseitigen.

Beispielsweise wird die Oberfläche des Werkstücks beim Schneiden spröde und hart, was zu einem beschleunigten Werkzeugverschleiß, einer erhöhten Schnittkraft usw. führt.

Das Kaltverfestigen kann die Festigkeit, die Härte und die Verschleißfestigkeit von Metallen verbessern, insbesondere bei reinen Metallen und einigen Legierungen, die durch Wärmebehandlung nicht verfestigt werden können.

Beispiele hierfür sind kaltgezogener hochfester Stahldraht und kaltgewickelte Federn, die durch Kaltverformung ihre Festigkeit und Elastizitätsgrenze erhöhen.

So werden z. B. die Raupen von Panzern und Traktoren, die Backenplatten von Brechern und die Weichen von Eisenbahnschienen ebenfalls durch Kaltverfestigung gehärtet, um ihre Härte und Verschleißfestigkeit zu verbessern.

Die Oberflächenfestigkeit von metallischen Werkstoffen, Teilen und Komponenten kann durch Kaltziehen, Walzen und Schießen erheblich verbessert werden. Hämmern (wie unter Oberflächenverfestigung beschrieben).

Wenn Teile unter Spannung stehen, kann die lokale Spannung in einigen Bereichen oft die Streckgrenze des Materials überschreiten, was zu plastischer Verformung führt. Das Kaltverfestigen schränkt jedoch die weitere Entwicklung der plastischen Verformung ein und verbessert so die Sicherheit von Teilen und Komponenten.

Wenn ein Metallteil oder eine Komponente gestanzt wird, geht die plastische Verformung mit einer Verfestigung einher, wodurch die Verformung auf das umgebende unbearbeitete, gehärtete Teil übertragen wird.

Durch wiederholte Wechselwirkungen können kaltgestanzte Teile mit gleichmäßiger Querschnittsverformung erhalten werden, und die Schneidleistung von kohlenstoffarmem Stahl kann verbessert werden, was die Spantrennung erleichtert.

Die Kaltverfestigung macht jedoch auch die Weiterverarbeitung von Metallteilen schwierig. Kaltgezogener Stahldraht beispielsweise lässt sich aufgrund der Kaltverfestigung nur schwer weiterziehen, erfordert einen erheblichen Energieaufwand und kann sogar brechen. Daher muss er geglüht werden, um die Kaltverfestigung zu beseitigen, bevor er weiter gezogen werden kann.

Ähnlich verhält es sich beim Zerspanungsprozess: Wird die Oberfläche des Werkstücks durch Kaltverfestigung spröde und hart, erhöht sich die Schnittkraft und der Werkzeugverschleiß beim Nachschneiden wird beschleunigt.

Das Verfahren zur Verbesserung der mechanischen Eigenschaften von metallische Werkstoffe durch Kornverfeinerung wird als Feinkornverfestigung bezeichnet.

In der Industrie wird das Raffinieren von Körnern zur Verbesserung der Festigkeit von Werkstoffen.

Metalle bestehen in der Regel aus vielen Körnern und werden als Polykristalle bezeichnet. Die Größe der Körner kann durch die Anzahl der Körner pro Volumeneinheit ausgedrückt werden, wobei eine größere Anzahl feinere Körner anzeigt.

Experimente zeigen, dass feinkörnige Metalle im Vergleich zu grobkörnigen Metallen bei Raumtemperatur eine höhere Festigkeit, Härte, Plastizität und Zähigkeit aufweisen. Dies liegt daran, dass die durch äußere Kräfte verursachte plastische Verformung in feinen Körnern auf mehr Körner verteilt werden kann, was zu einer gleichmäßigeren plastischen Verformung und einer geringeren Spannungskonzentration führt.

Je feiner das Korn ist, desto größer ist die Korngrenzenfläche und desto gewundener ist die Korngrenze, was die Rissausbreitung erschwert.

Daher wird die Methode zur Erhöhung der Materialfestigkeit durch Kornverfeinerung in der Industrie als Feinkornverfestigung bezeichnet.

Je feiner das Korn, desto weniger Versetzungen (n) sind im Versetzungscluster vorhanden, was zu einer geringeren Spannungskonzentration und einer höheren Materialfestigkeit führt.

Das Gesetz der Feinkornverfestigung besagt, dass die Körner umso feiner sind, je mehr Korngrenzen vorhanden sind.

Nach der Hall-Petch-Beziehung gilt: Je kleiner die durchschnittliche Korngröße (d), desto höher die Streckgrenze des Materials.

Zu den Methoden der Kornfeinung von kaltverformten Metallen gehören:

Die Korngröße kann durch Anpassung des Verformungsgrads und der Glühtemperatur gesteuert werden.

Im Vergleich zu einphasigen Legierungen enthalten mehrphasige Legierungen neben der Matrixphase eine zweite Phase.

Wenn die zweite Phase gleichmäßig als feine Partikel in der Matrixphase dispergiert ist, führt dies zu einer erheblichen Verfestigungswirkung, die als Verfestigung durch die zweite Phase bezeichnet wird.

Die zweite in der Legierung enthaltene Phase hat die folgenden beiden Auswirkungen auf die Bewegung von Versetzungen:

(1) Verstärkende Wirkung von nicht verformbaren Partikeln (Bypass-Mechanismus).

(2) Verstärkende Wirkung der verformbaren Partikel (Schneidemechanismus).

Sowohl die Dispersionsverfestigung als auch die Ausscheidungsverfestigung sind Sonderfälle der Verfestigung in der zweiten Phase.

Die Verfestigung der zweiten Phase ist in erster Linie auf die Wechselwirkung zwischen der zweiten Phase und den Versetzungen zurückzuführen, die die Versetzungsbewegung behindert und die Verformungsbeständigkeit der Legierung erhöht.

Die Festigkeit von metallischen Werkstoffen wird in erster Linie durch ihre Zusammensetzung, ihr Gefüge und ihren Oberflächenzustand beeinflusst.

Der zweite Faktor ist der Beanspruchungszustand, wie z. B. die Geschwindigkeit der Krafteinwirkung und die Art der Belastung, die zu unterschiedlichen Festigkeiten führen kann, z. B. kann die Zugfestigkeit von ultrahochfestem Stahl abnehmen, wenn er in einer Wasserstoffatmosphäre geprüft wird.

Auch die geometrische Form und Größe der Probe sowie das Prüfmedium haben einen erheblichen Einfluss und können manchmal entscheidend sein.

Es gibt nur zwei Möglichkeiten, metallische Werkstoffe zu verstärken:

Bei technischen Werkstoffen wird die Festigkeit im Allgemeinen durch eine umfassende Verstärkung verbessert, um bessere Gesamteigenschaften zu erzielen.