Haben Sie sich jemals gefragt, wie die glatten, glänzenden Edelstahlspülen in Ihrer Küche hergestellt werden? In diesem Artikel erfahren Sie mehr über den faszinierenden Weg vom rohen Stahlblech bis zum polierten Endprodukt und lernen die komplizierten Schritte und Maschinen kennen. Machen Sie sich bereit, den detaillierten Prozess zu erforschen und zu entdecken, was diese Spülen sowohl langlebig als auch schön macht.

Bevor wir verstehen, wie Spülen aus rostfreiem Stahl hergestellt werden, werfen wir einen kurzen Blick darauf, was Spülen aus rostfreiem Stahl sind.

Spülen aus rostfreiem Stahl kamen zuerst in Europa und den Vereinigten Staaten auf, und die ersten Spülen aus rostfreiem Stahl in China wurden in Taiwan hergestellt.

In den frühen 1990er Jahren brachten taiwanesische Händler Edelstahlspülen mit, als sie auf dem chinesischen Festland investierten.

In der Anfangszeit gab es Marken wie "Mantangchun" und später "Molin".

Edelstahlspülen werden aus rostfreiem Stahl als Rohstoff hergestellt.

Der Hauptkörper wird durch Ziehen oder Schweißen bearbeitet und anschließend einer Oberflächenbehandlung unterzogen.

Edelstahlspülen werden in modernen Küchen als eines der unverzichtbaren Teile zum Waschen von Gemüse oder Geschirr verwendet.

Welche Ausrüstung ist für die Herstellung von Edelstahlspülen erforderlich?

Ich werde es Ihnen zeigen.

Die Herstellung von Spülen aus rostfreiem Stahl erfordert:

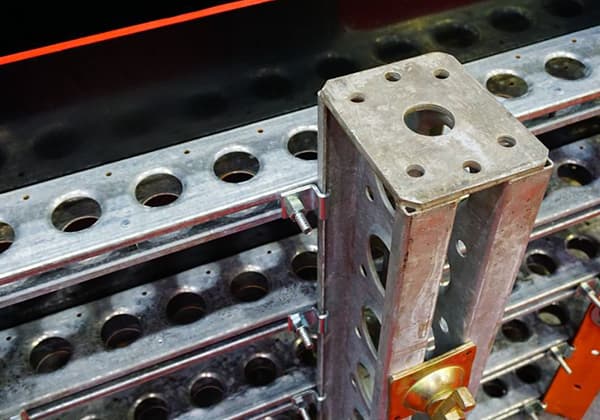

Die Ziehmaschine benötigt eine 400T und eine 500T Ziehmaschine. Pressmaschine.

Die 400T-Ziehpresse wird für das Ziehen und die 500T-Presse für das Umformen verwendet.

Für den Randbeschnitt wird eine hydraulische 200-Tonnen-Presse benötigt.

Die Motorpresse wird hauptsächlich zum Stanzen von Löchern verwendet.

Die 4 Formensätze bestehen aus einem Ziehstein, einem Umformwerkzeug, ein Beschneidungswerkzeug bzw. ein Stanzwerkzeug.

Nachdem wir nun ein kurzes Verständnis der Edelstahlspülen und ihrer Herstellungsausrüstung haben, wie werden sie hergestellt?

Lassen Sie uns einen Blick auf den Produktionsprozess von Edelstahlspülen werfen.

Die Spülenfabrik kauft Stahlplatten unterschiedlicher Breite und Dicke, je nach den verschiedenen Produktionsanforderungen der Spüle.

Die bei der Herstellung von Edelstahlspülen übliche Blechstärke liegt zwischen 0,8 mm und 1,5 mm.

Die Bleche werden in Coils nach Gewicht an die Spülenfabrik geliefert.

Normalerweise beträgt die maximale Breite des ungeschnittenen Stahlblechs 1220 mm, und die Länge ist fast unbegrenzt.

Die Duktilität des Stahlblechs ist begrenzt.

Um Risse und Beschädigungen des Stahlblechs während des Ziehvorgangs zu vermeiden, ist es notwendig, in der Anfangsphase eine Laminierfolie auf das Stahlblech aufzubringen.

Die Beschichtung bedeckt nur eine Seite des Stahlblechs, und die Seite mit dem Beschichtungsfilm wird beim anschließenden Ziehen der Form zugewandt sein.

Die Folienbeschichtung kann vor dem Schneiden oder nach dem Schneiden aufgebracht werden.

Je nach der unterschiedlichen Länge der Wasserbecken muss das lange Stahlblech in Segmente geschnitten werden. Blechschneidemaschine um die Anforderungen an die Größe der Ausblendung zu erfüllen.

Auf dem nachstehenden Bild ist zu sehen, dass die Arbeiter die Folienbeschichtung abschließen, indem sie die Rollenweiche so steuern, dass die Schutzfolie und das Stahlblech gleichzeitig durch den Walzbereich laufen.

Wenn die beschichtetes Stahlblech durch die Guillotine läuft, drückt der Arbeiter den Schalter der Guillotine nach Bedarf, um das Stahlblech auf die gewünschte Länge zu schneiden.

Nach dem Schneiden hat das Blech eine regelmäßige rechteckige Form.

Um die Form der Spüle grob anzugleichen, muss das Blech außerdem in die Schere zum Ausklinken der Ecken eingelegt werden.

Die Bleche, nach der Ecke Ausklinkenist im Allgemeinen polygonal und hat manchmal Bogenkanten.

Tragen Sie das Ziehöl nach dem Beschichten und Schneiden gleichmäßig auf beide Seiten des Blechs auf.

Das Ziehöl trägt dazu bei, dass das Blech gleichmäßig beansprucht wird, verringert die Gefahr von Zugrissen und verlängert die Lebensdauer der Form und der Pressmaschine.

Legen Sie die Blechtafel auf den Arbeitstisch der Ziehpresse.

Die obere und untere Schichtstoffplatte der Werkbank ist mit Öffnungen versehen.

Die Produktform befindet sich in der Öffnung der unteren Platte der Werkbank (in der folgenden Abbildung rot schattiert).

Nach Betätigung des Motorschalters wird die obere Platte des Arbeitstisches der hydraulischen Presse abgesenkt, und der gesamte Arbeitstisch senkt sich.

Während des Senkvorgangs bleibt die horizontale Lage der Form unverändert, so dass die Stahlplatte wird nach oben gedrückt, um die Zeichnung der Form zu vervollständigen.

Die erste Zeichnungstiefe muss 80% oder mehr der gesamten Zeichnungstiefe betragen.

Nehmen Sie das ursprünglich gebildete Becken ab und reinigen Sie die mit dem Ziehöl verschmutzte Werkbank.

Die Wasserspüle nach dem ersten Ziehvorgang wird in die Reinigungsstation geschickt, um die Folie abzuschälen, und das restliche Ziehöl wird abgewaschen, um den nächsten Ziehvorgang vorzubereiten. Glühen Prozess.

Warum ist Glühen notwendig?

Wenn die Entwurfstiefe der Spüle weniger als 160 mm beträgt, kann die gewünschte Tiefe in einer Zeichnung erreicht werden.

Wenn die Tiefe des Waschbeckens 180 mm bis 250 mm erreicht, ist die Wahrscheinlichkeit, dass das Edelstahlblech durch einen Zug reißt, stark erhöht. Um Risse zu vermeiden und die Qualität der Spüle zu gewährleisten, ist ein Glühverfahren erforderlich.

Um die Nachfrage nach Tiefziehen zu befriedigen, sind derzeit eine Glühbehandlung und ein Nachziehen erforderlich.

Die Glühbehandlung stellt die Aktivität des Edelstahlblechs wieder her, das beim ersten Ziehen stark beansprucht wird.

Die Glühlinie selbst ist eine 20 Meter lange Hochtemperaturlinie mit einer Ofentemperatur von etwa 1150 °C.

Die Ein- und Ausgänge befinden sich auf beiden Seiten, und der Transport der Wasserbecken erfolgt über eine Seilkranschleuse oder ein Förderband.

Die Anlage kann 30 Stück Wasserspülen gleichzeitig verarbeiten.

Der Glühprozess beinhaltet auch eine Entmagnetisierung, die die durch das Ziehen verursachten magnetischen Eigenschaften des Edelstahls beseitigt.

Viele Spülenwerke verfügen nicht über eine eigene Glühlinie und geben den Prozess an einen externen Glühbetrieb ab.

Manchmal verwendet das Spülenwerk einen Glühofen, um seinen eigenen Ersatzbedarf zu decken.

Die geglühte Wasserspüle wird einem zweiten Ziehverfahren unter Verwendung einer Form und einer hydraulischen Presse unterzogen.

Die zweite Zeichnung muss vollständig auf die vorgesehene Tiefe gestreckt werden.

Nach dem zweiten Ziehvorgang der Wasserspüle gibt es keine Schrumpfung mehr im Randbereich des Stahlblechs.

In diesem Stadium muss der überschüssige Besatz vom fertigen Produkt entfernt werden.

Beim Schneiden der Kante ist unbedingt die Einbauposition der Versteifungsrippe oberhalb des Gegenbeckens zu beachten.

Die Entwässerungslöcher und Überlauflöcher werden nacheinander mit der Stanzmaschine in eine spezielle Form gestanzt.

Je nach den tatsächlichen Bedingungen des Blechs und der Stanzeinrichtung kann es erforderlich sein, eventuelle Grate an der Trennebene zu entfernen.

Wenn es sich um ein Zwei-Tank-Rollschweißbecken oder ein Bodenschweißbecken handelt, muss es nach dem Ausstanzen der Löcher mit der oberen Platte der Tränkplatte verschweißt werden.

Das Walzenschweißen erfolgt in der Regel durch CNC-Schweißen, kann aber auch von Arbeitern von Hand ausgeführt werden.

Wenn es sich um eine Stumpfschweißen Beckens ist es erforderlich, auf beiden Seiten des Beckens Stumpfschweißungen vorzunehmen.

Ein charakteristisches Merkmal der Stumpfschweißmulde ist die Schweißnaht zwischen den beiden Seiten der Mulde.

Die Rippen/Haken werden mit einem Schweißgerät Laserpunktschweißgerät.

Je nach Geräteeinstellung entstehen pro Schweißpunkt etwa drei Lötstellen.

Bandversteifungsrippen erfordern Punktschweißen mehrere Male an verschiedenen Orten.

Je nach den Anforderungen des Auftraggebers können die Rippen/Haken auch mit Leim verbunden werden.

Die Coni-Klarlackierung ist die einzigartige Oberflächenbehandlungstechnik des Spülbeckens der C-Serie.

Darüber hinaus ist die derzeitige gemeinsame Oberflächenbehandlung Prozesse umfassen die folgenden VIER Arten:

Hier wird speziell der Schleifprozess (Zeichnen) vorgestellt.

Das Schleifen ist in drei oder vier Schritte unterteilt, je nach dem Unterschied zwischen dem Becken und dem Gerät.

Der erste Teil, der poliert werden muss, ist der Boden des Waschbeckens.

Anschließend erfolgt das Schleifen der Spülenwand.

Je nach Automatisierungsgrad der Spülenanlage gibt es folgende Verfahren, um die Anforderungen an die Schleifkenntnisse der Mitarbeiter zu verringern.

Da die beiden benachbarten Flächen in unterschiedliche Richtungen poliert werden, treten an den Kanten, an denen die Texturen aufeinandertreffen, wahrscheinlich chaotische Linien auf.

Mit einer Schleifscheibe werden alle ungeordneten Linien zwischen den beiden vertikalen Flächen entfernt.

Am Ende des Schleifvorgangs wird die obere Platte geschliffen, um den Schweißpunkt, die Schweißlinien und die im Becken sichtbaren Oberflächenfehler zu entfernen.

Aushub des Lochs für den Wasserhahn an der Stelle, die den Anforderungen der Bestellung entspricht.

Dieser Prozess hat einen hohen Freiheitsgrad und kann je nach Auftragslage direkt übersprungen werden, oder er kann vor jedem Prozess nach dem Schweißen erfolgen.

Die Kennzeichnung der Edelstahlspüle umfasst hauptsächlich die beiden folgenden Methoden: Lasermarkierung und Prägemarkierung.

Prägung Mark

Drücken Sie die Spüle vollständig in die Bajonettposition, um eine gleichmäßige Druckposition zu gewährleisten.

Laser-Markierung

Die Laserbeschriftung wird zur Markierung verwendet.

Neben der vollautomatischen Laserbeschriftung gibt es auch eine kostengünstigere manuelle Positionierungslaserbeschriftung (wie im folgenden Bild gezeigt).

Legen Sie die halbdurchlässige Membran mit dem Markenlogo auf die vorgesehene Markierungsstelle und verwenden Sie einen Handlaser, um sie im Nullabstand zu beleuchten.

Der Laser durchdringt den lichtdurchlässigen Teil der halbdurchlässigen Membran, um eine Verätzung der Edelstahloberfläche zu erreichen.

Kleinere Schäden, die in jeder Produktionsphase auftreten, aber noch einen kommerziellen Wert haben, werden vor dem Sprühvorgang von Hand zur Reparaturstelle gebracht.

Es wird eine Bodensprühbehandlung durchgeführt.

Es gibt drei Gründe für das Sprühen:

Die meisten Hersteller von Waschbecken tragen die Farbe jedoch nur beim Spritzen auf und verfügen nicht über eine Antikondensationsfunktion.

Neben dem Besprühen kann auch das Beizen die durch das Glühen verursachten Brandflecken entfernen.

Die Reinigungsarbeiten umfassen die Beseitigung der Reste von Ziehöl, Schmutz und Spritzwasser von der Vorderseite der Spüle sowie von Schleifscheiben- und Edelstahlresten, Fingerabdrücken und anderem Staub.

Das Waschbecken kann je nach den Anforderungen der verschiedenen Kunden in Klammern, großen Kartons oder sogar in Einzelhandelsverpackungen verpackt werden.

Schließlich wird das Produkt ins Lager gebracht und wartet auf die Lieferung an den vom Käufer angegebenen Ort.