Haben Sie sich schon einmal gefragt, wie Alltagsgegenstände mit Präzision geformt werden? Dieser Artikel gibt einen Einblick in die faszinierende Welt der Stanztechnik für Fugenkonstruktionen. Sie erfahren mehr über den Prozess, von der Beschaffung technischer Zeichnungen bis hin zum Entwurf effizienter Formen. Machen Sie sich bereit, die Geheimnisse hinter der nahtlosen Herstellung hochwertiger Stanzteile zu lüften!

Analyse der Stanztechnik der Fugenkonstruktion auf der Grundlage relevanter Daten und Durchführung eines Prozess- und Normungsaudits am Werkstück.

(1) Beschaffung von Zeichnungen von Produktteilen mit spezifischen technischen Spezifikationen.

Verschaffen Sie sich einen Überblick über die Form, Größe und Genauigkeitsanforderungen des Werkstücks. Bestimmen Sie die kritische Bohrungsgröße und -position sowie die kritische Oberfläche und führen Sie eine Analyse durch, um den Bezugspunkt des Werkstücks zu ermitteln.

Es ist wichtig zu wissen, dass die Anforderungen für Stanzteile nicht in Stein gemeißelt sind.

Angesichts des raschen Fortschritts in der Stanztechnik ist es unerlässlich, einen umfassenden Ansatz zu verfolgen und je nach Bedarf verschiedene Stanztechnologien in der Produktion einzusetzen. Dies kann durch die rationelle Auswahl von Stanzverfahren, die richtige Formulierung des Stanzprozesses und die Auswahl eines geeigneten Stanzverfahrens erreicht werden. Schimmelstruktur. Dieser Ansatz erfüllt nicht nur die technischen Spezifikationen des Produkts, sondern auch die Anforderungen des Stanzprozesses.

(2) Sammeln Sie Prozesskarten für die Bearbeitung des Werkstücks.

Auf diese Weise wird es möglich, die Verbindung zwischen den vorderen und hinteren Prozessen zu untersuchen, die Prozessanforderungen und die Montagebeziehungen zu verstehen, die zwischen den Prozessen gewährleistet werden müssen, usw.

(3) Bestimmen Sie die Produktionscharge des Werkstücks.

Die Herstellung der Teile hat einen erheblichen Einfluss auf die Effizienz des Stanzprozesses. Um dies zu erreichen, müssen der Werkzeugtyp, die Struktur, das Material und andere relevante Details auf der Grundlage der Produktionscharge der Teile und der Qualitätsspezifikationen der Teile bestimmt werden. Analysieren Sie die Wirtschaftlichkeit des Werkzeugprozesses und die Machbarkeit der Herstellung öffentlicher Gebäude und skizzieren Sie das Profil der Stanzschritte.

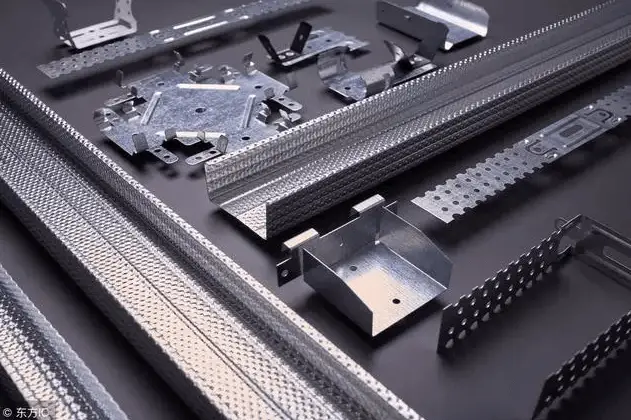

(4) Spezifizieren Sie die Bedingungen und Spezifikationen der für das Werkstück verwendeten Rohmaterialien (z. B. Bleche, Bänder, Coils, Schrott usw.), verstehen Sie die Art und Dicke des Materials, bestimmen Sie, ob der Abfall durch die Verwendung von weniger Material für die Probenahme minimiert werden soll, je nach Herstellbarkeit der Teile, und ermitteln Sie zunächst die Materialspezifikationen und den Genauigkeitsgrad.

Wenn möglich, sollten kostengünstige Materialien verwendet werden, sofern sie die Anforderungen an Funktionalität und Stanzleistung erfüllen.

(5) Analysieren und gestalten Sie die Anforderungen an die Faserrichtung und die Gratrichtung im Prozess.

(6) Bewertung der technischen Möglichkeiten und Ausstattungsbedingungen des Formenbaus in der Formenwerkstatt sowie der Verfügbarkeit von Standardformteilen.

(7) Machen Sie sich mit den Ausstattungsinformationen oder dem Status der Stanzerei vertraut.

(8) Nachdem Sie die oben genannten Informationen gründlich studiert und verstanden haben, entwerfen Sie einen ersten Entwurf für die Struktur der Form.

Falls erforderlich, nehmen Sie Änderungen am etablierten Produktdesign und Prozess vor, um Produktdesign, Prozess, Werkzeugdesign und Herstellung besser zu integrieren und so ein optimales Ergebnis zu erzielen.

Die Bestimmung der Prozesslösung ist ein entscheidender Schritt im Anschluss an die Prozessanalyse von Stanzteilen.

Sie beinhaltet:

(1) Durchführung einer Prozessanalyse auf der Grundlage der Formeigenschaften, der Maßgenauigkeit und der Anforderungen an die Oberflächenqualität des Werkstücks, um dessen Schlüsseleigenschaften und die Art der grundlegenden Prozesse, wie Materialabtrag, Stanzen, Biegen, Tiefziehen, zu bestimmen, Flanschenund Erweiterung.

Die Liste der einzelnen Prozesse, die für das Stanzen erforderlich sind, kann in der Regel direkt aus den Spezifikationen der Produktteilzeichnung abgeleitet werden.

(2) Ermittlung der Anzahl der Prozesse auf der Grundlage von Prozessberechnungen.

Für gestreckte Teile berechnen Sie die Anzahl der Tiefziehvorgänge. Wie oft ein gebogenes oder geschnittenes Teil bearbeitet werden sollte, hängt von seiner Form, Größe und den Genauigkeitsanforderungen ab.

(3) Legen Sie auf der Grundlage der Verformungseigenschaften, der Maßgenauigkeit und der einfachen Bedienung jedes Verfahrens die Reihenfolge der Verfahren fest.

Entscheiden Sie zum Beispiel, ob Sie zuerst schlagen und dann beugen oder zuerst beugen und dann schlagen wollen.

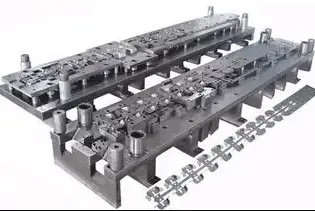

(4) Bestimmen Sie auf der Grundlage von Faktoren wie Produktionscharge, Größe, Präzisionsanforderungen, Formherstellungsniveau, Ausrüstungskapazität und anderen die optimale Kombination der einzelnen Prozesse, die angeordnet wurden.

Zum Beispiel ein Verbundstempelverfahren oder ein kontinuierliches Stanzverfahren. Im Allgemeinen eignen sich dicke Stempel mit geringer Präzision und kleinen Stückzahlen und großen Abmessungen für die Herstellung in einem einzigen Prozess mit einfachen Matrizen.

Dünne Materialien, kleine Formate und eine große Anzahl von Stanzteilen sind ideal für die kontinuierliche Produktion mit einem Step-in-Werkzeug.

Für Stanzteile mit hoher Positioniergenauigkeit empfiehlt es sich, Verbundstempel zu verwenden.

Nach der Festlegung der Art, der Reihenfolge und der Kombination der Verfahren legen Sie das Prägeverfahren und die Struktur der Werkzeuge für jedes Verfahren fest.

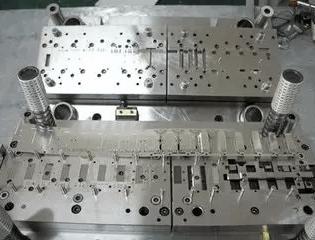

(1) Entwerfen Sie die Materialien und bestimmen Sie die groben Abmessungen.

(2) Berechnen Sie den Stanzdruck, einschließlich der erforderlichen Kraft zum Stanzen und Schneiden, Biegen, Tiefziehen, Drehen, Dehnen, Entladen, Drücken und Crimpen. Berechnen Sie ggf. auch die Stanzarbeit und -leistung.

(3) Bestimmen Sie das Druckzentrum der Form.

(4) Berechnen oder schätzen Sie die Dicke jedes größeren Teils der Form, wie z. B. der konkaven Matrize, der Matrizenhalteplatte, des Polsters und der freien Höhe des Auslassgummis oder der Feder.

(5) Bestimmen Sie den Abstand der konvexen und konkaven Formen und berechnen Sie die Abmessungen der Arbeitsteile der konvexen und konkaven Formen.

(6) Bestimmen Sie für das Tiefziehverfahren die Methode des Tiefziehens (Beschneiden oder kein Beschneiden), berechnen Sie die Anzahl der Tiefziehvorgänge und die Größe des Halbzeugs in Zwischenprozessen.

Für bestimmte Verfahren, wie zum Beispiel das kontinuierliche Tiefziehen des Bandes, können besondere Berechnungen erforderlich sein.

Führen Sie anhand der obigen Analyse und Berechnungen einen vorläufigen Entwurf der Formstruktur durch (in diesem Stadium reicht in der Regel eine grobe Skizze aus) und schätzen Sie die Schließhöhe der Form. Skizzieren Sie die allgemeinen Abmessungen der Form.

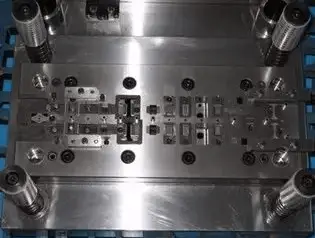

(1) Werkstück-Teile, einschließlich der Gestaltung der konvexen Form, konkave Form, konvex-konkave Form, und die Auswahl einer festen Form.

(2) Positionierungsteile. Es gibt verschiedene Arten von Positioniervorrichtungen, die üblicherweise in Formen verwendet werden, wie z. B. verstellbare Positionierplatten, feste Anschlagstifte, bewegliche Anschlagstifte und feste Seitenflügel, die je nach den spezifischen Bedingungen ausgewählt und konstruiert werden müssen.

Im Dauermodus muss man auch überlegen, ob man einen Anfangsstopper verwendet.

(3) Entlade- und Schiebevorrichtung, einschließlich der Auswahl der Steifigkeit oder Elastizität sowie der Auswahl und Berechnung von Federn und Gummis.

(4) Führungsteile, wie z. B. die Wahl einer Führungssäule, einer Führungshülsenführung oder einer Führungsplattenführung, die Wahl einer mittleren Führungssäule, einer seitlichen hinteren Führungssäule oder einer diagonalen Führungssäule und die Verwendung einer Gleitführungshülse oder einer Kugelführungshülse mit Stahlkugeln usw.

(5) Unterstützung und Klammer Teile, Befestigungsteile, wie die Auswahl der Struktur der Form Griff und die obere und untere Form Basis.

Die Auswahl der Stanzausrüstung ist ein entscheidender Aspekt der Prozessgestaltung und des Werkzeugdesigns. Eine kluge Auswahl der Ausrüstung hat einen erheblichen Einfluss auf die Qualität des Werkstücks, die Steigerung der Produktivität und die Betriebssicherheit. Außerdem vereinfacht sie den Prozess der Werkzeugkonstruktion.

Die Wahl des Stanztyps hängt in erster Linie von den Prozessanforderungen und dem Produktionsvolumen ab.

Die Spezifikation von Stanzmaschinen wird in erster Linie durch die Prozessparameter und die Größe der Werkzeugstruktur bestimmt. Für Kurbelpressen müssen die folgenden Anforderungen erfüllt werden:

(1) Der Nenndruck der Presse muss höher sein als die Kraft des Stanzprozesses, d.h:

PBriefmarke>∑P0

Genauer gesagt, muss die Belastungskurve des Stanzvorgangs innerhalb der zulässigen Belastungskurve der Presse liegen. Bei tiefgezogenen Teilen ist auch die Tiefzieharbeit zu berechnen.

(2) Die Einlegehöhe der Presse muss den Anforderungen an die Schließhöhe der Form entsprechen.

(3) Der Pressenhub sollte den Anforderungen der Werkstückumformung entsprechen. Bei Pressen, die im Ziehverfahren eingesetzt werden, muss der Hub größer sein als das 2 bis 2,5-fache der Höhe des Werkstücks im Verfahren zur Aufnahme des Rohlings und zum Entfernen des Werkstücks.

(4) Die Größe der Presse Tisch muss größer sein als die Form der Form Basis unter der Form, so dass für die Position der festen Form. Im Allgemeinen sollte jede Seite größer als 50 bis 70 mm sein. Die Größe der Leckageöffnung auf dem Pressentisch muss größer sein als die Größe des Werkstücks (oder Schrotts).

Die Diagramme von Formen, einschließlich der Diagramme von Teilen und Komponenten, werden in strikter Übereinstimmung mit den Zeichnungsstandards (GB/T4457~GB/T4460 und GB/T131-1993) gezeichnet. In der tatsächlichen Produktion sollte das Layout der Zeichnung jedoch an die Arbeitseigenschaften der Form und die Anforderungen der Installation und Einstellung angepasst werden.

Die allgemeine Formzeichnung umfasst:

(1) Hauptansicht:

Es wird eine Querschnittsansicht der Form in ihrer Arbeitsposition gezeichnet. In der Regel zeigt die eine Hälfte der Ansicht die Situation vor Beginn des Stanzvorgangs (wenn sich der Pressenschieber in der oberen Anschlagsposition befindet und der Rohling aufgelegt wird) und die andere Hälfte den Zustand, nachdem der Stanzvorgang abgeschlossen, das Werkstück geformt (oder abgetrennt) ist und sich der Pressenschieber in der unteren Anschlagsposition befindet.

(2) Ansicht von oben:

In der Regel zeigt die eine Hälfte der Draufsicht die untere Hälfte der Form und die andere Hälfte die obere Hälfte. In einigen Fällen kann auch die untere Hälfte der Draufsicht vollständig gezeichnet werden, wenn dies erforderlich ist.

(3) Seitenansicht, Ansicht in der Höhe und Teilschnittansicht:

Erforderlichenfalls kann eine Seitenansicht der Form in ihrer Arbeitsposition gezeichnet werden. In einigen Fällen kann auch die rechte obere Ecke der Zeichnung verwendet werden, um einen Blick auf den oberen Teil der Form und einen Teilschnitt zu zeigen.

(4) Werkstückdiagramm:

Das allgemeine Artefaktdiagramm befindet sich in der oberen rechten Ecke. Bei Arbeiten, die von mehreren Werkzeugsätzen ausgeführt werden, ist es erforderlich, zusätzlich zum Werkstückdiagramm des vorherigen Prozesses ein Werkstückdiagramm für den aktuellen Prozess zu zeichnen.

(5) Musterdiagramm:

Bei einem Folgeverbundwerkzeug ist es erforderlich, das Layout, die Reihenfolge des Prozesses und den Prägeinhalt für jeden Schritt zu zeichnen. Der Stufenabstand, der Kantenwert und die Streifengröße sollten ebenfalls angegeben werden. Das Layout der Matrize sollte mit der Layout-Methode, der Streifengröße und der Größe des Überlagerungswertes gekennzeichnet werden.

(6) Teileliste:

Es sollte eine Liste der Teile mit Angabe des Materials und der Menge vorgelegt werden. Standardteile sollten in den Spezifikationen angegeben werden.

(7) Technische Anforderungen und Beschreibung:

Zu den technischen Anforderungen gehören der Stanzdruck, der Gerätetyp, die Gesamttoleranz der Form und der Zusammenbau, die Installation und Inbetriebnahme, die Schließhöhe der Form, der Formabstand und andere Anforderungen.

Alle Maße, Toleranzen und Passungen, Form- und Lagetoleranzen, OberflächenrauhigkeitDie verwendeten Werkstoffe und ihre Anforderungen an die Wärmebehandlung sowie andere technische Spezifikationen sollten in den Zeichnungen der Teile angegeben werden.

Für die Kleinserienproduktion sollte eine detaillierte Prozessroutentabelle ausgefüllt werden, während für die Großserienproduktion für jedes Teil eine Prozesskarte erstellt werden sollte.