Hatten Sie schon einmal Probleme, Bleche präzise zu biegen? Dieser Artikel entmystifiziert die manuelle Abkantmaschine, ein vielseitiges Werkzeug, das für das Biegen von Stahl und Nichteisenmetallen unerlässlich ist. In diesem Artikel erfahren Sie Schritt für Schritt, wie Sie diese Maschine bedienen und einstellen müssen, um reibungslose und genaue Ergebnisse zu erzielen. Praktische Wartungstipps für einen effizienten Betrieb machen diesen Artikel zu einem unverzichtbaren Leitfaden für Profis und Hobbybastler gleichermaßen.

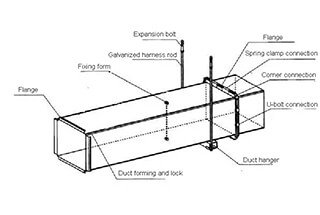

Diese Serie manueller Biegemaschinen wird in vielen Branchen für das Präzisionsbiegen und -falten von Metallblechen, einschließlich Stahl, Nichteisenlegierungen und Edelstahl, eingesetzt. Sie eignen sich für Materialien mit einer Länge von bis zu 2,5 Metern und einer Dicke von 2 mm, was sie für eine Vielzahl von Anwendungen geeignet macht. Diese Maschinen sind vor allem in der verarbeitenden Industrie zu finden, z. B. in folgenden Bereichen:

Die Maschinen verfügen über ein robustes manuelles Bediensystem, das mit einer präzisen Positioniervorrichtung integriert ist und eine effiziente Massenproduktion von unregelmäßigen Werkstücken mit gleichmäßigen, festen Biegewinkeln ermöglicht. Diese Kombination aus manueller Steuerung und präziser Positionierung macht diese Falzmaschinen ideal sowohl für Kleinserien als auch für Großserien.

Der Faltmechanismus besteht aus oberen und unteren Klingen, die zusammenarbeiten, um saubere, präzise Biegungen zu erzielen. Ein entscheidender Vorteil dieser Konstruktion ist das Fehlen von Relativbewegungen oder Stößen während des Biegevorgangs. Dies führt zu Werkstücken mit glatten, unversehrten Oberflächen - ein entscheidendes Merkmal, das besonders bei der Herstellung von hochwertigen Edelstahlkomponenten geschätzt wird, bei denen die Oberflächengüte von größter Bedeutung ist.

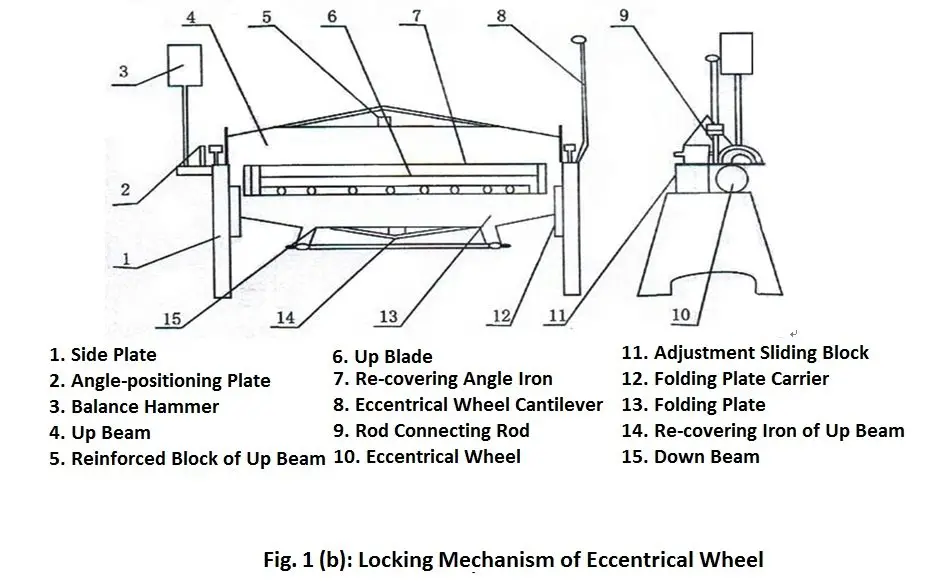

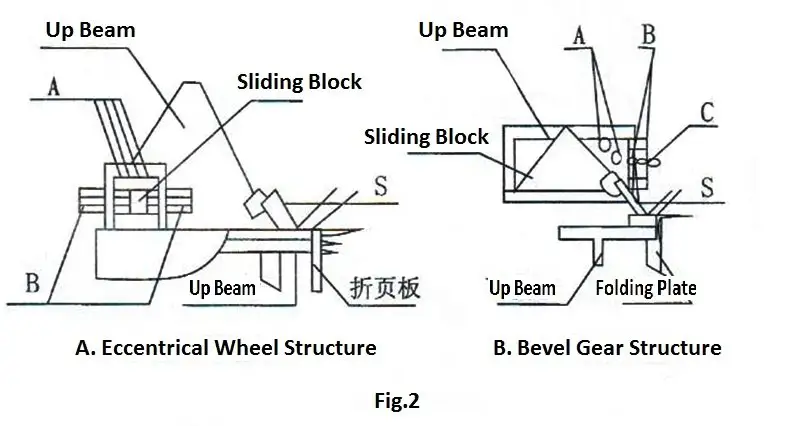

Der Verriegelungsmechanismus, der für die Beibehaltung eines gleichmäßigen Falzwinkels entscheidend ist, wird mit einem von drei zuverlässigen Systemen konstruiert:

Diese Verriegelungsoptionen gewährleisten einen reibungslosen, zuverlässigen Betrieb bei unterschiedlichen Materialstärken und Biegekomplexitäten. Die gesamte Konstruktionsphilosophie betont die Einfachheit, ohne Kompromisse bei der Funktionalität einzugehen. Das Ergebnis ist eine Maschine, die nicht nur leistungsstark und präzise ist, sondern auch einfach zu warten und einzustellen. Dieser benutzerfreundliche Ansatz minimiert die Ausfallzeiten und steigert die Gesamtproduktivität in den Arbeitsabläufen der Blechbearbeitung.

| Tragbarer Typ (Kegelradsperre) | ||||||

| Modell | Max. Dicke der Platte | Max. Biegebreite | Max. Biegewinkel | Gewicht | Max. Werkstückabmessung | Werkzeuge |

| WS1.5×1300 | 1.5 | 1300 | 60° | 320 | 1950×650×1500 | Segmentierte Klinge |

| WS1.5×1500 | 1.5 | 1500 | 60° | 360 | 2150×650×1500 | Segmentierte Klinge |

| WS1.5×2000 | 1.5 | 2000 | 60° | 450 | 2650×650×1500 | Segmentierte Klinge |

| WS1.2×2500 | 1.2 | 2500 | 60° | 550 | 3150×650×1500 | Segmentierte Klinge |

| TDF1.5×1300 | 1.5 | 1300 | 60° | 320 | 1950×650×1500 | Segmentierte Klinge |

| TDF1.5×1500 | 1.5 | 1500 | 60° | 360 | 2150×650×1500 | Segmentierte Klinge |

| TDF1.5×2000 | 1.5 | 2000 | 60° | 450 | 2650×650×1500 | Segmentierte Klinge |

| TDF1.2×2500 | 1.2 | 2500 | 60° | 550 | 3150×650×1500 | Segmentierte Klinge |

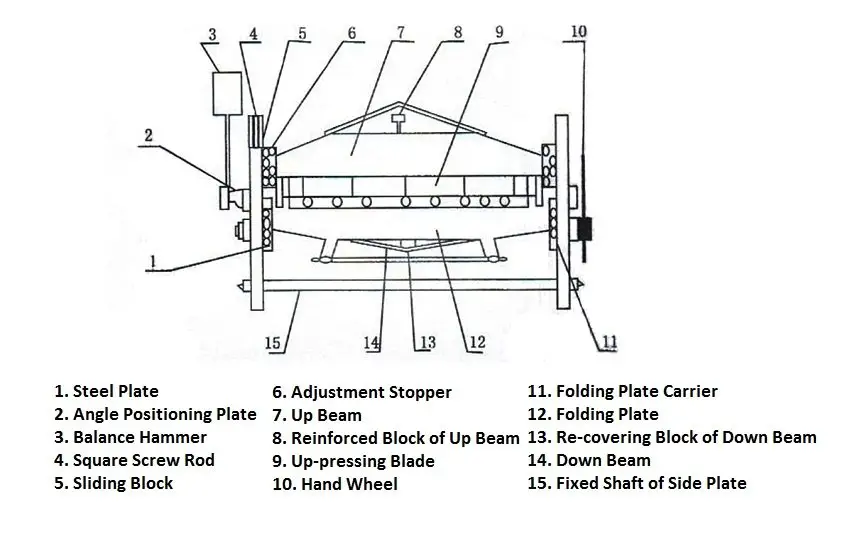

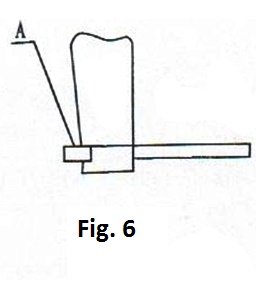

Diese Serie von manuellen Abkantmaschinen, wie in Abbildung 1 dargestellt, besteht aus Ober- und Unterbalken, Blechabkantteilen und Messern. Diese drei Komponenten wurden auf ein Rotationszentrum eingestellt, so dass der Benutzer die entsprechenden Parameter je nach den Maschinenspezifikationen und der Blechdicke anpassen kann.

Die einstellbaren Teile dieser Serie der manuellen Falzmaschine sind wie folgt:

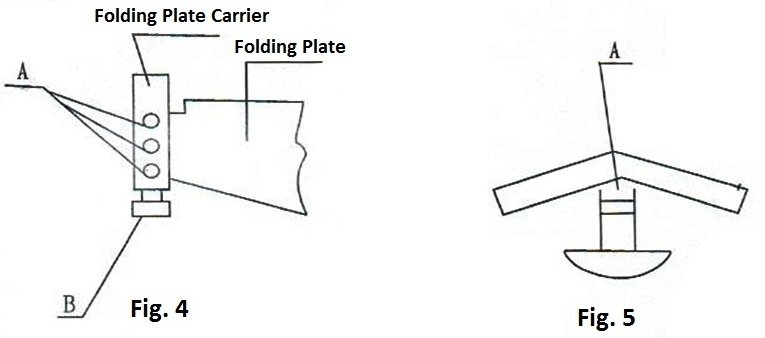

Lösen Sie zunächst die Schraube A, die die Klappplatte und den Klappplattensitz verbindet, und stellen Sie dann die beidseitige Schraube B so ein, dass die Klappplattenklinge und die Balkenklinge auf einer Linie liegen, bevor Sie die Schraube A wieder festziehen.

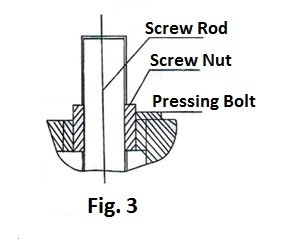

Da alle Lagerpunkte des oberen und unteren Trägers sowie des Faltblechs an beiden Enden verteilt sind, ist es unvermeidlich, dass eine gewisse Durchbiegung in der der Prozess des Biegens Um diesen Mangel zu beheben, ist die Maschine mit einer Bombiervorrichtung ausgestattet, die durch die Einstellmutter A eine gewisse Vorspannung in der Mitte des Trägers und des Faltblechs (max. einstellbare Höhe 0,5 mm) erzeugt, um die Verformung zu kompensieren und die Qualität des Werkstücks zu gewährleisten.

Diese manuellen Abkantmaschinen sind für eine benutzerfreundliche Bedienung und effizientes Biegen von Blechen konzipiert.

So beginnen Sie den Faltvorgang:

Der obere Balken ist mit austauschbaren Lamellen ausgestattet, die in zwei Standardwinkeln erhältlich sind:

Der Bediener kann den geeigneten Klingenwinkel je nach den spezifischen Anforderungen des Werkstücks und den gewünschten Biegeeigenschaften auswählen. Die modulare Bauweise der 55°-Klinge verbessert die Anpassungsfähigkeit der Maschine an unterschiedliche Fertigungsanforderungen.

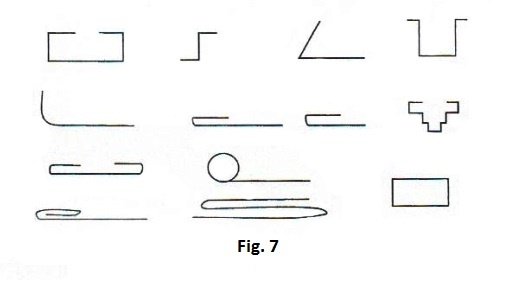

Ein typisches Einrichtungs- und Betriebsbeispiel ist in Abbildung 7 dargestellt, das die korrekte Werkstückpositionierung und Maschinenkonfiguration zeigt.

Vor der Inbetriebnahme der Maschine ist es wichtig, das Klingenspiel sorgfältig zu überprüfen, wie in Abbildung 2 (S-Ventil) dargestellt. Diese Prüfung gewährleistet eine optimale Schneidleistung und verhindert mögliche Schäden. Es ist strengstens untersagt, Platten zu falten, die die angegebene Kapazität der Maschine überschreiten, da dies zu schweren Messerschäden führen und die Gesamtintegrität der Maschine beeinträchtigen kann.

Für eine optimale Leistung und Langlebigkeit empfiehlt es sich, die Maschine in einem moderaten, gleichmäßigen Tempo zu betreiben. Dies trägt zu einer gleichmäßigen Spannungsverteilung über die Komponenten bei und gewährleistet präzisere Faltergebnisse. Die Sicherheit steht an erster Stelle; daher sollte sich während des Betriebs kein Personal hinter dem Auswuchthammer aufhalten, um Unfälle durch unerwartete Materialbewegungen oder Maschinenrückstöße zu vermeiden.

Eine regelmäßige Wartung ist für die Langlebigkeit und Effizienz der Maschine unerlässlich. Achten Sie besonders auf die Lagerbaugruppen und Schmierstellen. Führen Sie einen systematischen Schmierplan mit den vom Hersteller empfohlenen Schmiermitteln ein, um die Reibung zu minimieren, den Verschleiß zu verringern und einen vorzeitigen Ausfall der Komponenten zu verhindern. Untersuchen Sie diese Bereiche regelmäßig auf Anzeichen von Verschleiß, ungewöhnliche Geräusche oder übermäßige Hitze und beheben Sie alle Probleme umgehend, um kostspielige Ausfallzeiten und Reparaturen zu vermeiden.

Sorgen Sie außerdem für eine saubere Arbeitsumgebung rund um die Maschine und entfernen Sie alle Verunreinigungen und Metallspäne, die bewegliche Teile beeinträchtigen oder die Falzqualität beeinträchtigen könnten. Überprüfen Sie regelmäßig die Ausrichtung und Kalibrierung der Maschine und passen Sie sie gegebenenfalls an, um eine gleichbleibend hohe Qualität zu gewährleisten.