Stellen Sie sich vor, Sie erreichen perfekte Blechbiegungen ohne Flecken oder Makel. Dieser Artikel befasst sich mit fortschrittlichen Techniken, die eine makellose Oberflächenqualität bei Metallbiegeprozessen gewährleisten. Sie lernen innovative Methoden kennen, wie z. B. die Verwendung von nichtmetallischen Materialien, V-Rollen, Flip-Strukturen und Schutzfolien. Am Ende werden Sie verstehen, wie diese Techniken Reibung und Druck minimieren, unerwünschte Vertiefungen verhindern und die Produktästhetik verbessern. Lernen Sie diese Lösungen kennen, um das Aussehen und den Wert Ihrer Metallarbeiten zu verbessern.

Die Technologie der Blechbearbeitung hat sich kontinuierlich weiterentwickelt, insbesondere bei Anwendungen wie dem Präzisionsbiegen von Edelstahl, dem Biegen von dekorativen Edelstahlteilen, dem Biegen von Aluminiumlegierungen, dem Biegen von Flugzeugteilen und dem Biegen von Kupferblechen, die immer höhere Anforderungen an die Oberflächenqualität des geformten Werkstücks stellen.

Das herkömmliche Biegeverfahren neigt jedoch dazu, die Oberfläche des Werkstücks zu beschädigen und deutliche Eindrücke oder Kratzer auf der Oberfläche zu hinterlassen, die mit der Form in Berührung kommt. Dies wirkt sich negativ auf das Erscheinungsbild des Endprodukts aus und mindert dessen Wert für den Benutzer.

In diesem Artikel werden wir das Beispiel des Biegens eines V-förmigen Teils verwenden, um die Feinheiten des Blechbiegeverfahrens zu veranschaulichen.

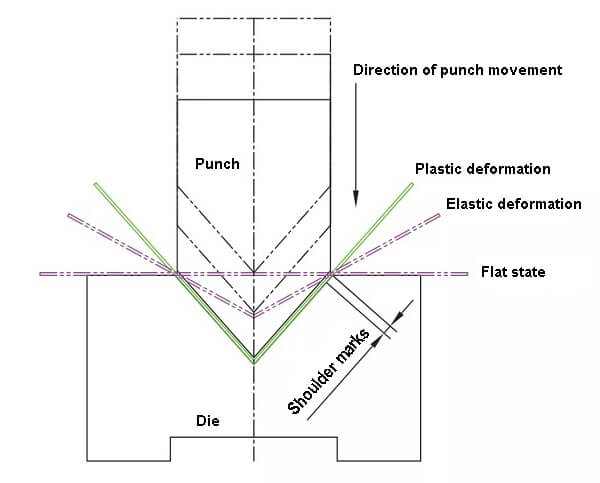

Das Biegen von Blechen ist ein präzises Umformverfahren, bei dem ein Metallblech unter dem Druck eines Stempels oder einer Abkantpresse kontrolliert verformt wird. Dieses Verfahren bewirkt sowohl eine elastische als auch eine plastische Verformung des Materials, was zu einer dauerhaften Formänderung führt.

Die Biegefolge beginnt mit dem ersten Kontakt zwischen dem Stempel und dem Blech. Während sich der Stempel absenkt, wird das Blech elastisch verformt, gefolgt von einer plastischen Verformung, sobald die Streckgrenze des Materials überschritten wird. In der Anfangsphase des plastischen Biegens behält das Blech einen gewissen Bewegungsspielraum. Wenn der Stempel seinen Abwärtshub fortsetzt, wird das Blech allmählich in die V-Nut der Matrize gepresst, wodurch sich sowohl der Krümmungsradius als auch der Biegekraftarm allmählich verringern.

Dieser dynamische Prozess setzt sich fort, bis der Stempel das Ende seines Hubs erreicht. Zu diesem Zeitpunkt hat das Blech an drei kritischen Punkten vollen Kontakt mit der Matrize: zwei entlang der V-Nut-Schultern und einer an der Basis. Dieses Drei-Punkt-Kontaktsystem gewährleistet die präzise Ausbildung der gewünschten V-Form.

Während des Biegevorgangs erfährt das Blech einen komplexen Spannungszustand. Die äußeren Fasern sind Zugspannungen ausgesetzt, während die inneren Fasern Druckspannungen ausgesetzt sind. Diese Spannungsverteilung führt zu einem Phänomen, das als Rückfederung bekannt ist und das bei der Werkzeugkonstruktion und den Prozessparametern berücksichtigt werden muss.

Nach Beendigung des Biegezyklus sind auf dem Werkstück drei deutliche Vertiefungen zu erkennen, die gemeinhin als "Schultermarken" bezeichnet werden. Diese Markierungen sind das Ergebnis des lokalen Drucks, der während des Umformprozesses von den Schultern der Matrize und dem Grund der V-Nut ausgeübt wird, wie in den Abbildungen 1 und 2 dargestellt.

Die Entstehung und die Merkmale von Schultermarkierungen werden von mehreren miteinander verknüpften Faktoren beeinflusst, die sich in Materialeigenschaften, Werkzeuggeometrie und Prozessparameter unterteilen lassen. Das Verständnis und die Kontrolle dieser Faktoren sind entscheidend für das Erreichen einer optimalen Teilequalität und die Minimierung sichtbarer Markierungen.

Abbildung 1 Schematische Darstellung des Biegeprozesses

Abbildung 2 Biegemarken

Die Schulterabdrücke sind in erster Linie auf die Wechselwirkung zwischen dem Blech und der V-Matrizenschulter während des Biegevorgangs zurückzuführen. Der Abstand zwischen dem Stempel und der Matrize beeinflusst die Druckspannungsverteilung auf dem Blech erheblich, was zu unterschiedlichen Graden der Wahrscheinlichkeit und Schwere von Eindrücken führt, wie in Abbildung 3 dargestellt.

Unter konstanten V-Matrizenbedingungen korreliert die Größe des Biegewinkels direkt mit dem Ausmaß der Blechverformung und der Länge des Reibwegs an der V-Matrizenschulter. Darüber hinaus erfordert ein größerer Biegewinkel eine längere Aufbringung der Biegekraft durch den Stempel, wodurch sich die Dauer des Kontakts verlängert. Diese verlängerte Kontaktzeit in Verbindung mit der erhöhten Verformung und Reibung verschlimmert die Bildung und Intensität von Schultermarken auf der Werkstückoberfläche.

Das Zusammenspiel dieser Faktoren - Freiraum, Biegewinkel, Verformung, Reibung und Kontaktzeit - bestimmt insgesamt die Eigenschaften der resultierenden Schultermarken. Das Verständnis und die Optimierung dieser Parameter sind entscheidend für das Erreichen hochwertiger Biegungen mit minimalen Oberflächenfehlern in der Präzisionsblechfertigung.

Beim Biegen Bleche mit unterschiedlichen Dicken sind auch die gewählten V-Rillenbreiten unterschiedlich.

Unter den gleichen Bedingungen für den Stempel führt eine größere V-Nut der Matrize zu einer größeren Eindruckbreite. Umgekehrt verringert eine geringere Reibung zwischen dem Blech und der Schulter der V-Nut der Matrize die Eindringtiefe.

Dünnere Platten führen zu engeren V-Rillen, was zu auffälligeren Abdrücken führt.

Ein weiterer Faktor, der bei der Reibung zu berücksichtigen ist, ist der Reibungskoeffizient. Unterschiedliche Radien der V-Nut-Schulter der Matrize führen zu unterschiedlichen Reibungsgraden auf dem Blech während des Biegevorgangs.

In Bezug auf den Druck, der durch die V-Nut der Matrize auf das Blech ausgeübt wird, reduziert ein größerer Radius der V-Nut der Matrize den Druck zwischen dem Blech und der Schulter der V-Nut der Matrize, was zu weniger Biegemarken führt.

Wir haben bereits festgestellt, dass die Oberfläche der V-Nut der Matrize Reibung verursachen kann, wenn sie das Plattenmaterial berührt.

Mit der Abnutzung der Form wird der Kontakt zwischen der V-Nut und dem Blech rauer, und der Reibungskoeffizient steigt. Das Gleiten des Blechs auf der Oberfläche der V-Nut führt zum Kontakt zwischen zahllosen rauen Unebenheiten und der Oberfläche, was einen erhöhten Druck auf die Blechoberfläche und deutlichere Eindrücke verursacht.

Wenn die V-Nut vor dem Biegen des Werkstücks nicht gereinigt wird, können außerdem Rückstände in der V-Nut aufgrund des Drucks, den sie auf das Blech ausüben, deutliche Eindrücke verursachen. Dies ist ein häufiges Problem beim Biegen von Werkstücken wie verzinkten Blechen und Kohlenstoffstahlblechen.

Da die Hauptursache für Biegemarken die Reibung zwischen dem Blech und der V-Nut-Schulter der Matrize ist, können wir diese Reibung mit Hilfe der Verarbeitungstechnik verringern.

Die Formel für die Reibungskraft, F=μ×Fn, zeigt, dass die Faktoren, die die Reibungskraft beeinflussen, der Reibungskoeffizient (μ) und der Druck (Fn) sind, die beide proportional zur Reibungskraft sind.

Daher können die folgenden vier Lösungen verwendet werden, um ein markierungsfreies Biegen zu erreichen:

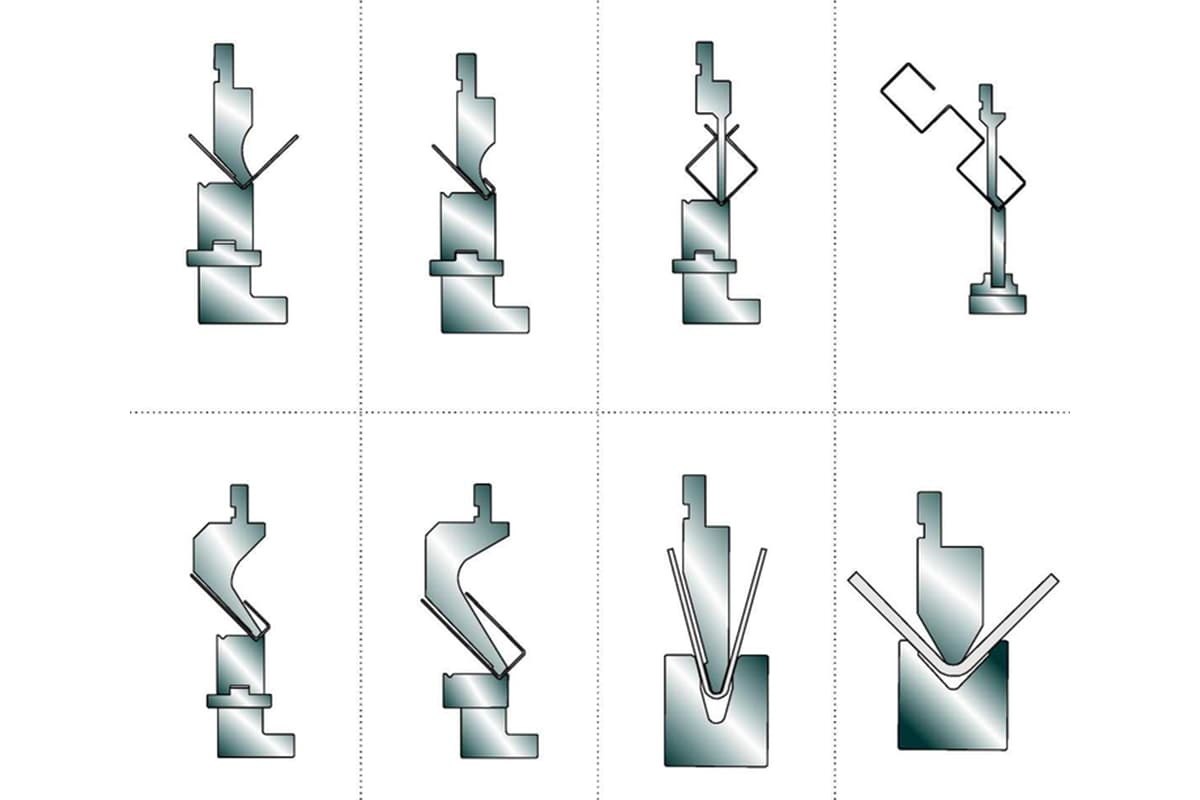

Abbildung 3 Biegetyp

Der traditionelle Ansatz, einfach den Radius der V-Nut-Schulter zu vergrößern, ist keine zuverlässige Lösung zur Verringerung von Biegeeindrücken.

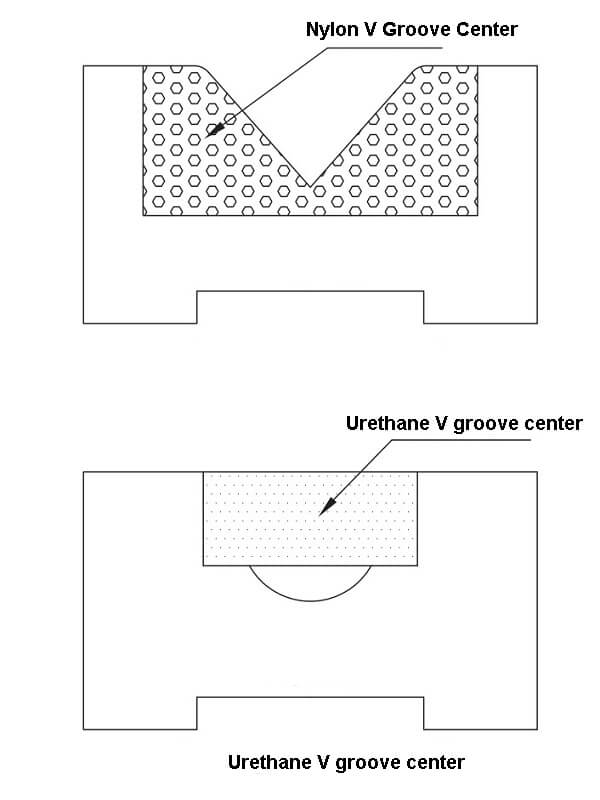

Um den Druck in der Reibpaarung zu verringern, kann man ein weicheres, nichtMetallisches Material für die V-Nut-Schulter, wie Nylon oder Urethan (PU-Elastomer), solange der erforderliche Extrusionseffekt erhalten bleibt. Diese Materialien haben jedoch den Nachteil, dass sie verschleißanfällig sind und häufig ersetzt werden müssen.

Derzeit gibt es verschiedene V-Nut-Strukturen, die diese Materialien verwenden, wie in Abbildung 4 dargestellt.

Abbildung 4 Schematische Darstellung der nichtmetallischen V-Nut-Struktur

Mit dem Ziel, den Reibungskoeffizienten zwischen dem Blech und der V-Nut zu verringern, kann außerdem das Gleitreibungspaar zwischen dem Blech und der V-Nut-Schulter in ein Rollreibungspaar umgewandelt werden, wodurch die auf das Blech wirkende Reibungskraft erheblich verringert wird.

Dadurch kann ein Biegeeindruck wirksam verhindert werden.

Diese Methode ist derzeit in der Formenbauindustrie weit verbreitet, und die kugelmarkierungsfreie Biegeform (Abbildung 5) ist ein gängiges Anwendungsbeispiel.

Abbildung 5 Kugelmarkierung freie Biegeform

Um eine starre Reibung zwischen der kugelmarkierungsfreien Biegewalze und der V-Nut zu vermeiden und die Drehung und Schmierung der Walze zu erleichtern, werden Kugeln hinzugefügt, um den Druck und den Reibungskoeffizienten zu verringern.

Daher weisen die mit der kugelmarkierungsfreien Biegeform verarbeiteten Teile im Allgemeinen keine sichtbaren Markierungen auf, aber der markierungsfreie Biegeeffekt ist für weiche Materialien wie Aluminium und Kupfer nicht optimal.

Aus finanzieller Sicht ist die Struktur des kugelmarkierungsfreien Biegewerkzeugs komplizierter als frühere Werkzeugkonstruktionen, was zu höheren Verarbeitungskosten und Schwierigkeiten bei der Wartung führt. Diese Faktoren sollten von Unternehmensleitern bei der Auswahl der Werkzeuge berücksichtigt werden.

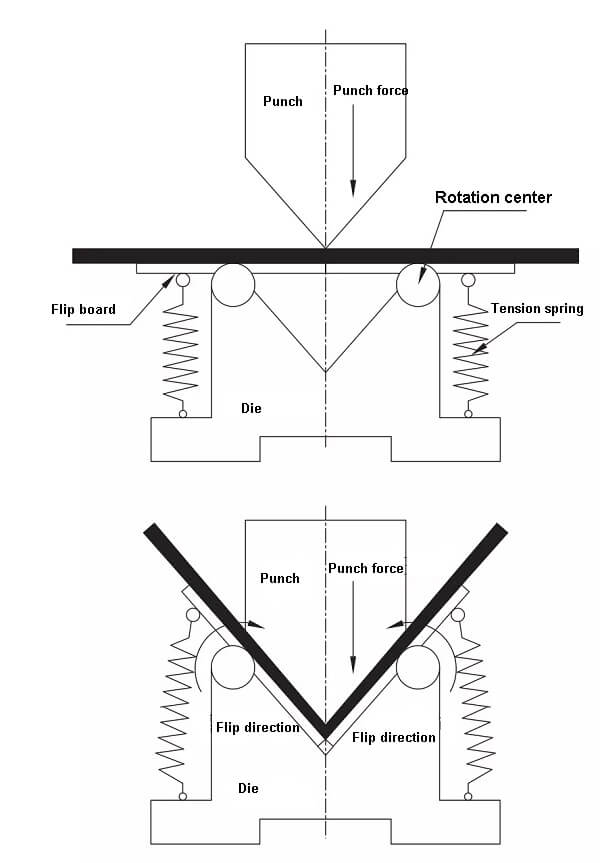

Abbildung 6 Schematische Darstellung der umgekehrten V-Nut-Struktur

Gegenwärtig gibt es in der Industrie einen weiteren Formentyp, der das Prinzip der Schwenkrotation nutzt, um die Biegung des Teils durch Drehen der Matrixschulter zu erreichen.

Diese Form weicht von der traditionellen V-Nut-Struktur ab, indem die geneigten Flächen auf beiden Seiten der V-Nut in eine reversible Struktur umgewandelt werden.

Beim Pressen des Blechs durch den Stempel wird der Drehmechanismus auf beiden Seiten des Stempels durch den Druck des Stempels aktiviert, wodurch sich das Blech biegt und verformt, wie in Abbildung 6 dargestellt.

Unter diesen Betriebsbedingungen ist die Gleitreibung zwischen dem Blech und der Matrize minimal, und das Blech bewegt sich näher an den Scheitel des Stempels in der Nähe der Drehebene, um Abdrücke auf den Teilen zu vermeiden.

Die Struktur dieser Art von Form ist komplexer als frühere Konstruktionen, mit einer Zugfeder und einer Flip-Plate-Struktur, was zu höheren Wartungs- und Verarbeitungskosten führt.

Die bisher besprochenen Methoden zielen alle darauf ab, durch Modifizierung der Biegeformen ein markierungsfreies Biegen zu erreichen.

Aus wirtschaftlicher Sicht ist es möglicherweise nicht machbar, einen neuen Satz von Formen für das markierungsfreie Biegen von Einzelteilen zu entwickeln und zu kaufen.

Solange die Form von der Platte getrennt ist, tritt aus Sicht des Reibkontakts keine Reibung auf.

Daher kann ohne Änderung der Biegematrize ein markierungsfreies Biegen erreicht werden, indem eine weiche Folie verwendet wird, die den Kontakt zwischen der V-Nut und dem Blech verhindert.

Diese weiche Folie, die auch als markierungsfreie Biegefolie bezeichnet wird, wird üblicherweise aus Materialien wie Gummi, PVC (Polyvinylchlorid), PE (Polyethylen) und PU (Polyurethan) hergestellt.

Gummi und PVC haben zwar niedrigere Rohstoffkosten, sind aber nicht druckfest, haben eine schlechte Schutzleistung und eine kurze Lebensdauer.

PE und PU hingegen sind hervorragende technische Materialien. Die mit ihnen als Trägermaterial hergestellte markierungsfreie Biege- und Pressfolie hat eine gute Reißfestigkeit und eine lange Lebensdauer und bietet einen guten Schutz.

Die Biegeschutzfolie fungiert als Puffer zwischen dem Werkstück und der Formschulter, mildert den Druck zwischen der Form und dem Blech und verhindert so, dass das Werkstück beim Biegen zerkratzt wird.

Bei der Verwendung kann die Biegefolie auf die Matrize gelegt werden, was eine kostengünstige und einfache Verwendung ermöglicht.

Derzeit beträgt die Dicke handelsüblicher markierungsfreier Biegefolien in der Regel 0,5 mm, und die Größe kann je nach Bedarf angepasst werden.

Unter der Bedingung eines Drucks von 2 t kann die markierungsfreie Biegefolie in der Regel eine Lebensdauer von etwa 200 Biegezyklen erreichen und zeichnet sich durch hohe Abriebfestigkeit, ausgezeichnete Reißfestigkeit, hervorragende Biegeleistung, hohe Zugfestigkeit und Dehnung, Beständigkeit gegen Schmiermittel und aliphatische Kohlenwasserstofflösungsmittel aus.

In diesem Artikel wurden mehrere Methoden zum markierungsfreien Biegen vorgestellt, und Tabelle 1 enthält einen Vergleich dieser Methoden.

Tabelle 1 Vergleich der markierungsfreien Biegeverfahren

| Artikel kontrastieren | Nylon Typ V-Rille | Urethan V-Rille | Rolle V-Nut | Flip-Typ-Nut | Markierungsfreie Biegefolie |

|---|---|---|---|---|---|

| Biegewinkel | Verschiedene Blickwinkel | Bogen | Verschiedene Blickwinkel | Üblicherweise in rechten Winkeln verwendet | Verschiedene Blickwinkel |

| Anwendbares Blatt | Verschiedene Platten | Verschiedene Platten | Nicht-Aluminium-Kupfer und andere weiche Platten | Verschiedene Platten | Verschiedene Platten |

| Begrenzung der Länge | ≥50mm | ≥200mm | 100mm | / | / |

| Nutzungsdauer | 15 ~ 200.000 Mal | 10 ~ 150.000 Mal | / | / | 200 Mal |

| Ersatz-Wartung | Ersetzen Sie Nylon | Ersetzen des PU-Blocks | Ersetzen Sie die Rolle | Integrierter Ersatz oder Ersatz von Zubehör wie Zugfedern | Integraler Ersatz |

| Kosten | Niedrig | Niedrig | Teuer | Teuer | Niedrig |

| Vorteil | Kostengünstig und geeignet für das markierungsfreie Biegen eines breiten Spektrums von Blechen, unter Verwendung des gleichen Ansatzes wie bei der Untergesenk einer Standard-Biegemaschine. | Kostengünstig, geeignet für das markierungsfreie Biegen von verschiedenen Platten | Lange Lebensdauer | Geeignet zum markierungsfreien Biegen von verschiedenen Platten | Geringe Kosten, da die gleiche Methode wie bei Standardwerkzeugen verwendet wird |

| Begrenzung | Kürzere Lebensdauer als Standardschalungen, Segmentgröße ist auf über 50 mm begrenzt | Derzeit ist es nur für das markierungsfreie Biegen von bogenförmigen Produkten anwendbar. | Diese Methode ist mit hohen Kosten verbunden, und ihre markierungsfreie Biegewirkung auf weiche Materialien wie Aluminium und Kupfer ist nicht optimal. Die Reibung und Verformung der Kugeln sind schwer zu kontrollieren, was zu möglichen Abdrücken auf anderen starren Platten führen kann, und die Anforderungen an Länge und Schlitz sind restriktiver. | Teuer, kleiner Umfang, begrenzte Länge und V-Öffnung | Die Lebensdauer ist im Vergleich zu anderen Lösungen kürzer, der häufige Austausch verringert die Produktionseffizienz, und die Kosten steigen erheblich, wenn sie in großen Mengen verwendet werden. |

Der Wettbewerb im Blechverarbeitung Um wettbewerbsfähig zu bleiben, müssen die Unternehmen ihre Verarbeitungstechnologie ständig verbessern. Dabei sollten sie nicht nur die Funktionalität des Produkts berücksichtigen, sondern auch seine Verarbeitbarkeit, sein Aussehen und seine Wirtschaftlichkeit. Durch den Einsatz effizienterer und kostengünstigerer Verarbeitungsmethoden können Unternehmen ihre Produkte einfacher, wirtschaftlicher und attraktiver gestalten.