Stellen Sie sich eine Welt vor, in der Metalle mit nur einem Funken nahtlos verschmelzen. Das ist die Essenz des Punktschweißens, einer Technik, die Metallteile mit Präzision und Stärke verbindet. In diesem Artikel lernen Sie die Feinheiten der Punktschweißverfahren kennen, von doppelseitigen bis zu einseitigen Techniken, und erfahren, wie Sie die besten Prozessparameter auswählen. Sie erhalten praktische Einblicke in die Erzielung hochwertiger Schweißnähte, die Langlebigkeit und Zuverlässigkeit Ihrer Projekte gewährleisten. Tauchen Sie ein und lüften Sie die Geheimnisse der Beherrschung dieser wichtigen Schweißtechnik.

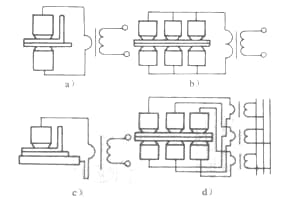

Das Punktschweißen wird im Allgemeinen in zwei Kategorien unterteilt: beidseitiges Punktschweißen und einseitiges Punktschweißen. Beim beidseitigen Punktschweißen wird der Schweißbereich von beiden Seiten des Werkstücks mit Strom versorgt.

Die typischen Methoden des beidseitigen Punktschweißens sind in Abbildung 1 dargestellt. Abbildung 1a ist die am häufigsten verwendete Methode, bei der auf beiden Seiten des Werkstücks Elektrodenmarkierungen vorhanden sind.

Abbildung 1b zeigt die Verwendung einer leitfähigen Platte mit einer großen Kontaktfläche als untere Elektrode, die die von der unteren Elektrode hinterlassenen Spuren beseitigen oder verringern kann und häufig für das Punktschweißen von Zierblenden verwendet wird.

Abbildung 1c zeigt das doppelseitige Punktschweißen, bei dem mit Hilfe eines Transformators, der alle Elektroden parallel schaltet, zwei oder mehr Schweißpunkte gleichzeitig geschweißt werden.

Zu diesem Zeitpunkt muss die Impedanz aller Strompfade im Wesentlichen gleich sein, und die Oberflächenbeschaffenheit, die Materialdicke und der Elektrodendruck müssen an jeder Schweißposition gleich sein, um sicherzustellen, dass der Strom, der durch jeden Schweißpunkt fließt, im Wesentlichen der gleiche ist.

Abbildung 1d zeigt das beidseitige Mehrpunktschweißen unter Verwendung mehrerer Transformatoren, wodurch die Mängel von Abbildung 1c vermieden werden können.

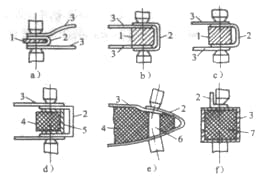

Beim einseitigen Punktschweißen wird der Schweißbereich von der gleichen Seite des Werkstücks mit Strom versorgt. Die typischen Verfahren des einseitigen Punktschweißens sind in Abbildung 2 dargestellt.

Abbildung 2a ist eine einseitige Einpunktschweißung, bei der die Elektrode, die keinen Schweißpunkt bildet, einen großen Durchmesser und eine große Kontaktfläche hat, um die Stromdichte zu verringern.

Abbildung 2b ist eine einseitige Zweipunktschweißung ohne Nebenschluss, bei der alle Schweißströme durch die Schweißzone fließen.

Abbildung 2c ist eine einseitige Doppelpunktschweißung mit Nebenschluss, bei der der durch das obere Werkstück fließende Strom nicht durch die Schweißzone fließt, was zu einem Nebenschluss führt. Um einen niederohmigen Pfad für den Schweißstrom zu schaffen, wird eine Kupferunterlage unter das Werkstück gelegt.

Abbildung 2d zeigt eine spezielle Kupferbrücke A, die zusammen mit der Elektrode auf das Werkstück gepresst wird, um eine unsachgemäße Erwärmung zu vermeiden, die zu einer Verformung der Verbundplatte führen und den Widerstand zwischen den beiden Elektroden verringern kann, wenn der Abstand zwischen den beiden Schweißpunkten l groß ist, wie z. B. beim Schweißen von Skelettbauteilen und Verbundplatten.

Das Punktschweißen mit Kupferkernstab ist eine Sonderform des einseitigen oder beidseitigen Punktschweißens. Diese Form eignet sich besonders für Werkstücke, bei denen wenig Platz vorhanden ist und die Elektrode nur schwer oder gar nicht erreicht werden kann. Der in Abbildung 3a dargestellte Kernstab ist eigentlich ein wenige Millimeter dickes Kupferblech.

Die Abbildungen 3b und 3c zeigen zwei Arten ähnlicher Strukturen, wobei die Struktur 3b der Struktur 3c unterlegen ist, da erstere die im Schweißbereich erzeugte Wärme reduziert, indem sie durch die Umlenkung des Werkstücks 2 verläuft, ohne durch die Kontaktfläche der beiden Werkstücke zu verlaufen, was eine Erhöhung des Schweißstroms erfordert.

Dadurch erhöht sich die Hitze, die zwischen den Kontaktflächen von Werkstück 2 und den beiden Elektroden entsteht, und kann sogar zum Durchbrennen des Werkstücks führen.

Wenn die Querschnittsfläche des Kernstabs groß ist, können Kupferplatten in einen Kernstab aus Stoffleimholz oder Hartholz eingewickelt oder eingebettet werden, um Kupfermaterial zu sparen und die Produktion zu erleichtern (wie in den Abbildungen 3d und 3e gezeigt).

Da die Kontaktfläche zwischen dem Kernstab und dem Werkstück viel größer ist als die Kontaktfläche zwischen der Elektrode und dem Werkstück, neigt der geschmolzene Kern dazu, sich zu der Seite des Werkstücks zu bewegen, die mit der Elektrode in Kontakt ist.

Wenn die beiden Werkstücke unterschiedlich dick sind, kann das dickere Stück auf der Seite des Kernstabkontakts platziert werden, um das Ausmaß der Kernverschiebung zu verringern.

1 -Kupferkernstab

2. 3 - Werkstück

4-Klebestift mit Tuch

5-Kupfer plattiertes Blech

6- Ein eingebetteter Kupferstab

7 - Füllstoff

Beim Schweißen von Werkstücken an geschlossenen Behältern, bei denen der Kernstab nicht in den Behälter eingeführt werden kann, kann der gesamte Behälter vor dem Schweißen mit Zn, Pb, A1 oder anderen Metallen mit einem niedrigeren Schmelzpunkt als das zu schweißende Metall gefüllt werden (wie in Abbildung 3f gezeigt).

Wenn die Wand des Behälters dick ist, können auch nicht leitende Materialien wie Sand oder Paraffin als Füllmaterial verwendet werden. Während des Schweißens sollten strenge Bedingungen herrschen, um zu vermeiden, dass das niedrigschmelzende Metall oder Paraffin durch langes Erhitzen schmilzt und der Elektrodendruck auf das Werkstück zusammenbricht.

In der Massenproduktion ist das einseitige Mehrpunktschweißen weit verbreitet. Zu diesem Zeitpunkt kann ein Transformator zur Stromversorgung verwendet werden, und jedes Elektrodenpaar kann das Werkstück abwechselnd pressen (wie in Abbildung 4a gezeigt), oder jedes Elektrodenpaar kann von einem separaten Transformator versorgt werden, und alle Elektroden können das Werkstück gleichzeitig pressen (wie in Abbildung 4b gezeigt).

Die letztere Form hat mehr Vorteile und ist weiter verbreitet. Ihre Vorteile sind: jeder Transformator kann so nah wie möglich an der angeschlossenen Elektrode platziert werden, so dass seine Leistung und Größe erheblich reduziert werden können; die Prozessparameter jeder Schweißnaht können individuell angepasst werden; alle Schweißnähte können gleichzeitig geschweißt werden, wodurch eine hohe Produktivität erreicht wird; alle Elektroden drücken gleichzeitig auf das Werkstück, wodurch die Verformung reduziert wird; mehrere Transformatoren werden gleichzeitig gespeist, wodurch eine ausgeglichene dreiphasige Belastung gewährleistet wird.

Die Auswahl der Prozessparameter für das Punktschweißen erfolgt in der Regel auf der Grundlage des Werkstoffs und der Dicke des Werkstücks unter Bezugnahme auf die Tabelle der Schweißbedingungen für den jeweiligen Werkstoff.

Bestimmen Sie zunächst die Form und Größe der Elektrodenstirnfläche. Zweitens: Wählen Sie vorab den Elektrodendruck und die Schweißzeit aus, und passen Sie dann den Schweißstrom an, um Proben mit unterschiedlichen Strömen zu schweißen.

Nachdem Sie sich vergewissert haben, dass der Durchmesser des geschmolzenen Kerns den Anforderungen entspricht, stellen Sie den Elektrodendruck, die Schweißzeit und den Strom in einem geeigneten Bereich ein und führen Sie Probeschweißungen und Kontrollen durch, bis die Qualität der Schweißnaht den in den technischen Bedingungen festgelegten Anforderungen entspricht.

Die am häufigsten verwendete Methode zur Prüfung von Proben ist der Reißtest. Das Zeichen für eine qualitativ hochwertige Schweißnaht ist ein kreisförmiges Loch auf einem Teil der gerissenen Probe und eine kreisförmige Wölbung auf dem anderen Teil.

Bei dicken Blechen oder abgeschreckten Werkstoffen ist es unter Umständen nicht möglich, kreisförmige Löcher und Konvexitäten aus Reißversuchen zu erhalten, aber der Durchmesser des geschmolzenen Kerns kann durch Scherbrüche bestimmt werden.

Falls erforderlich, sollten auch Messungen mit geringer Vergrößerung, Zugprüfungen und Röntgenuntersuchungen durchgeführt werden, um die Durchdringungsrate, die Scherfestigkeit und das Vorhandensein von Lunkern, Rissen usw. festzustellen.

a) Ein Transformator liefert nacheinander Strom.

b) Mehrere Transformatoren versorgen getrennt voneinander mit Strom: 1. einen Hydraulikzylinder; 2. eine Elektrode

Bei der Auswahl von Prozessparametern auf der Grundlage von Prüfmustern müssen die Unterschiede zwischen den Prüfmustern und dem tatsächlichen Werkstück in Bezug auf Ablenkung, den Einfluss ferromagnetischer Werkstoffe und Montagespiele berücksichtigt werden, und es müssen entsprechende Anpassungen vorgenommen werden.

Beim Punktschweißen von ungleich dicken oder unterschiedlichen Werkstoffen wird der geschmolzene Kern in Bezug auf die Verbindungsfläche asymmetrisch sein und sich in Richtung der dickeren Seite oder der Seite mit der schlechteren Leitfähigkeit und Wärmeleitfähigkeit verschieben. Die Folge dieser Verschiebung ist eine Verringerung der Einschweißgeschwindigkeit und der Festigkeit des dünneren oder besser leitenden bzw. besser wärmeleitenden Werkstücks.

Die Verschiebung des geschmolzenen Kerns wird durch Unterschiede in der Wärmeerzeugung und -ableitung zwischen den beiden Werkstücken verursacht.

Wenn die Dicke ungleich ist, hat die dickere Seite einen größeren Widerstand und die Verbindungsfläche ist weiter von der Elektrode entfernt, was zu einer größeren Wärmeproduktion und einer geringeren Wärmeableitung führt, wodurch sich der geschmolzene Kern zur dickeren Seite hin verschiebt.

Wenn die Materialien unterschiedlich sind, erzeugen Materialien mit schlechter Leitfähigkeit und Wärmeleitfähigkeit leicht Wärme, leiten sie aber schlecht ab, so dass sich der geschmolzene Kern auch zu diesen Materialien hin verlagert, wie in Abbildung 5 dargestellt, wobei p den spezifischen Widerstand darstellt.

Das Prinzip der Anpassung der Schmelzkernverschiebung besteht darin, die Wärmeproduktion des dünneren oder besser leitenden bzw. besser wärmeleitenden Werkstücks zu erhöhen und seine Ableitfläche zu verringern. Übliche Methoden sind:

a)Ungleiche Dicke (σ1<σ2)

b) Unterschiedliche Materialien (p1<p2)

2) Verwenden Sie Elektroden aus verschiedenen Materialien oder Leitern mit guter Wärmeleitfähigkeit, und verwenden Sie eine Kupferlegierung mit schlechter Wärmeleitfähigkeit auf einer Seite des Werkstücks, um den Wärmeverlust auf dieser Seite zu verringern.

3) Verwenden Sie Prozesspads, um ein Pad aus Metall mit schlechter Wärmeleitfähigkeit (mit einer Dicke von 0,2-0,3 mm) auf einer Seite des Werkstücks oder Leiters mit guter Wärmeleitfähigkeit zu platzieren, um die Wärmeableitung auf dieser Seite zu reduzieren.

4) Die Methode der starken Bedingung wird verwendet - aufgrund der kurzen Zeit, in der der Strom fließt, erhöht sich der Effekt der indirekten Widerstandserwärmung zwischen den Werkstücken, während der Effekt der Elektrodenwärmeableitung abnimmt, was für die Überwindung der Schmelzkernabweichung von Vorteil ist.

Diese Methode hat erhebliche Auswirkungen beim Punktschweißen von dünnen und dicken Werkstücken miteinander. Die Kondensator-Speicherschweißmaschine (in der Regel mit hohem Strom und kurzer Stromflusszeit) kann Werkstücke mit einem Dickenverhältnis von bis zu 20:1 punktschweißen und dient als anschauliches Beispiel.

Bei dicken Werkstücken hat der Übergangswiderstand jedoch aufgrund der längeren Stromflusszeit nur einen geringen Einfluss auf die Schmelzkernerwärmung.

In diesem Fall sind schwache Bedingungen tatsächlich effektiver, da sie genügend Zeit für die Wärmeübertragung auf die Grenzfläche der beiden Werkstücke lassen und so dazu beitragen, die Schmelzkernabweichung zu überwinden.

In der Produktion gab es ein Beispiel, bei dem das Punktschweißen einer Aluminiumlegierung 5A06 (LF6) mit einer Dicke von 3,5 mm (mit hohem elektrischem Widerstand) und einer Aluminiumlegierung 2A14 (LD10) mit einer Dicke von 5,6 mm (mit niedrigem elektrischem Widerstand) zu einer ernsthaften Abweichung des Schmelzkerns in Richtung des dünneren 5A06 (IF6) Werkstücks führte. Erst nach einer Verlängerung der Stromflusszeit von 13 Hz auf 20 Hz konnte die Abweichung korrigiert werden.

Beim Punktschweißen werden in der Regel überlappende Verbindungen und gefaltete Kanten verwendet (wie in Abbildung 6 dargestellt). Die Verbindung kann aus zwei oder mehreren Werkstücken mit gleicher oder ungleicher Dicke bestehen.

Bei der Gestaltung des Spots SchweißkonstruktionDie Zugänglichkeit der Elektrode muss berücksichtigt werden, d. h. die Elektrode muss den Schweißbereich des Bauteils leicht erreichen können. Außerdem müssen Faktoren wie Kantenabstand, Überlappungsmenge, Abstand zwischen den Schweißnähten, Montageabstand und Schweißnahtfestigkeit sollte ebenfalls berücksichtigt werden.

Der Mindestwert des Randabstands hängt von der Metallart die geschweißt wird, der Dicke des Materials und den Schweißbedingungen. Ein kleinerer Wert kann für hohe Streckgrenze Metalle, dünne Bleche, oder wenn starke Schweißbedingungen herrschen.

a) Überlappende Verbindung

b) Falzkantenverbindung: e - Abstand zwischen den Schweißnähten; b - Kantenabstand

Der Überlappungsbetrag ist das Doppelte des Kantenabstands, und der empfohlene Mindestüberlappungsbetrag ist in Tabelle 1 angegeben.

Der Abstand zwischen den Schweißnähten bezieht sich auf den Abstand von Mitte zu Mitte zwischen benachbarten Punkten, und sein Mindestwert hängt von der Dicke, der elektrischen Leitfähigkeit und der Oberflächenreinheit des zu schweißenden Metalls sowie vom Durchmesser des Schmelzkerns ab. Tabelle 2 zeigt die empfohlenen Mindestabstände zwischen den Schweißnähten.

Tabelle 1 Empfohlener Mindestüberlappungsbetrag für Fugen (Einheit: mm)

| Dicke der dünnsten Platte | Mindestüberlappung von einreihigen Lötstellen | Mindestüberlappung von zweireihigen Lötstellen | ||||

| Konstruktionsstahl | Rostfreier Stahl und Superlegierungen | Leichtmetall | Konstruktionsstahl | Rostfreier Stahl und Superlegierungen | Leichtmetall | |

| 0.5 | 8 | 6 | 12 | 16 | 14 | 22 |

| 0.8 | 9 | 7 | 12 | 18 | 16 | 22 |

| 1.0 | 10 | 8 | 14 | 20 | 18 | 24 |

| 1.2 | 11 | 9 | 14 | 22 | 20 | 26 |

| 15 | 12 | 10 | 16 | 24 | 22 | 30 |

| 20 | 14 | 12 | 20 | 28 | 26 | 34 |

| 25 | 16 | 14 | 24 | -32 | 30 | 40 |

| 3.0 | 18 | 16 | 26 | 36 | 34 | 46 |

| 35 | 20 | 18 | 28 | 40 | 38 | 48 |

| 40 | 22 | 20 | 30 | 42 | 40 | 50 |

Tabelle 2 Empfohlene Mindestabstände zwischen den Schweißnähten (Einheit: mm)

| Dicke der dünnsten Platte | Minimaler Punktabstand | ||

| Konstruktionsstahl | Rostfreier Stahl und Superlegierungen | Leichtmetall | |

| 0.5 | 10 | 8 | 15 |

| 0.8 | 12 | 10 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.2 | 14 | 12 | 15 |

| 15 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 2.5 | 18 | 16 | 25 |

| 30 | 20 | 18 | 30 |

| 3.5 | 22 | 20 | 35 |

| 4.0 | 24 | 22 | 35 |

Die minimale Steigung wird hauptsächlich für den Umlenkeffekt berücksichtigt. Wenn eine starke Bedingung und ein großer Elektrodendruck verwendet werden, kann der Abstand entsprechend verringert werden. Wenn eine Überwachung der thermischen Ausdehnung oder eine Steuerung verwendet wird, die den Strom jedes Punktes sequentiell ändern kann, und wenn andere Vorrichtungen verwendet werden, die den Umleitungseffekt wirksam kompensieren können, kann der Abstand unbegrenzt sein.

Wenn der Abstand aufgrund der Werkstückgröße nicht vergrößert werden kann und es keine der oben genannten Kontrollmaßnahmen gibt, muss, um eine gleichmäßige Schmelzkerngröße zu gewährleisten, zunächst der erste Punkt jedes Werkstücks mit einem geeigneten Strom geschweißt werden, dann wird der Strom erhöht und die angrenzenden Punkte werden geschweißt.

Das Montagespiel muss so klein wie möglich sein, denn wenn man sich auf den Druck zur Beseitigung des Spiels verlässt, wird ein Teil des Elektrodendrucks verbraucht, wodurch der tatsächliche Schweißdruck verringert wird.

Die Ungleichmäßigkeit des Abstandes führt auch zu Schwankungen im Schweißdruck, was zu erheblichen Unterschieden in der Festigkeit der einzelnen Schweißpunkte führt. Ein zu großer Abstand führt außerdem zu starken Spritzern.

Der zulässige Wert für das Spiel hängt von der Steifigkeit und Dicke des Werkstücks ab. Je größer die Steifigkeit und die Dicke, desto kleiner ist das zulässige Spiel, normalerweise zwischen 0,1 und 2 mm. Übermäßiges Spiel bei ringförmigen Werkstücken kann durch Walzen beseitigt werden.

Die Scherfestigkeit eines einzelnen Schweißpunktes hängt von der Fläche des Schmelzkerns an der Schnittstelle zwischen den beiden Platten ab. Um die Festigkeit der Verbindung zu gewährleisten, sollten neben dem Schmelzdurchmesser auch die Einbrandrate und die Eindringtiefe den Anforderungen entsprechen.

Die Penetrationsrate auf jeder der beiden Platten sollte separat gemessen werden. Die Penetrationsrate sollte zwischen 20% und 80% liegen. Die maximale Penetrationsrate für Magnesiumlegierung ist nur bis zu 60% erlaubt, während für Titanlegierungen bis zu 90% erlaubt sind. Beim Schweißen von Werkstücken unterschiedlicher Dicke kann die Mindesteindringtiefe an jedem Werkstück 20% der Dicke des dünnsten Teils der Verbindung betragen.

Die Eindringgeschwindigkeit sollte 15% der Blechdicke nicht überschreiten. Wenn das Verhältnis der Dicken der beiden Werkstücke größer als 2:1 ist oder an schwer zugänglichen Stellen oder auf einer Seite des Werkstücks mit einer Flachelektrode geschweißt wird, kann die Eindringtiefe auf 20%~25% erhöht werden. Abbildung 7 zeigt die Schmelzkerngröße auf einer Schleifscheibe mit geringer Vergrößerung.

d ist der Schmelzdurchmesser; σ ist die Werkstückdicke; h ist die Schmelztiefe; c ist die Eindringtiefe.

Die Stärke von Spot Schweißnähte unter Zugbelastung senkrecht zur Plattenoberfläche ist die Zugfestigkeit.

Aufgrund der Spannungskonzentration, die durch die spitzen Winkel zwischen den beiden Platten um die FusionszoneDie tatsächliche Festigkeit der Schmelzzone kann dadurch verringert werden, weshalb punktgeschweißte Verbindungen im Allgemeinen nicht auf diese Weise belastet werden.

In der Regel wird das Verhältnis zwischen Zug- und Scherfestigkeit als Indikator für die Beurteilung der Duktilität der Verbindung verwendet. Je größer das Verhältnis ist, desto besser ist die Duktilität der Verbindung.

Die Festigkeit einer aus mehreren Schweißnähten bestehenden Verbindung hängt auch von der Teilung und der Verteilung der Schweißnähte ab. Bei einer kleinen Teilung kann die Festigkeit der Verbindung durch Ablenkung beeinträchtigt werden, während eine große Teilung die Anzahl der Schweißnähte, die angeordnet werden können, begrenzt.

Daher müssen sowohl der Abstand als auch die Anzahl der Schweißnähte berücksichtigt werden, um die maximale Verbindungsspannung zu erreichen. Mehrere Reihen von Schweißnähten werden am besten in einem versetzten Muster und nicht in einer rechteckigen Anordnung angeordnet.

Ob Punktschweißen, Nahtschweißenoder Buckelschweißen verwendet wird, muss die Oberfläche des Werkstücks vor dem Schweißen gereinigt werden, um eine stabile Verbindungsqualität zu gewährleisten.

Die Reinigung kann durch mechanische oder chemische Verfahren erfolgen. Zu den üblichen mechanischen Reinigungsverfahren gehören Sandstrahlen, Kugelstrahlen, Polieren, Schleifen mit Sandpapier oder Drahtbürsten.

Verschiedene Metalle und Legierungen erfordern unterschiedliche Reinigungsmethoden, die im Folgenden zusammengefasst werden:

Die Anforderungen an die Oberflächenreinigung von Aluminium und seinen Legierungen sind äußerst streng, da Aluminium eine starke chemische Affinität zu Sauerstoff hat. Die soeben gereinigte Oberfläche wird schnell oxidieren und einen Oxidfilm bilden. Daher gibt es eine strenge zeitliche Begrenzung dafür, wie lange die gereinigte Oberfläche vor dem Schweißen aufbewahrt werden kann.

Die Oxidschicht auf Aluminiumlegierungen wird hauptsächlich durch chemische Methoden entfernt. Nach dem Entfetten und Spülen in einer alkalischen Lösung wird das Werkstück in einer phosphorsauren Lösung korrodiert. Um die Wachstumsrate der neuen Schicht zu verlangsamen und die Poren der neuen Schicht zu füllen, wird während des Korrosionsvorgangs eine Passivierungsbehandlung durchgeführt.

Die am häufigsten verwendeten Passivierungsmittel sind Kaliumdichromat und Natriumdichromat (siehe Tabelle 3). Nach der Passivierungsbehandlung tritt beim Entfernen der Oxidschicht keine übermäßige Korrosion der Werkstückoberfläche auf.

Nach der Korrosion spülen Sie das Werkstück ab und führen dann eine Aufhellungsbehandlung in einer Salpetersäurelösung durch. Spülen Sie es nach der Behandlung erneut ab und trocknen Sie das Werkstück in einem Trockenraum bei einer Temperatur von 5 °C oder blasen Sie es mit Heißluft trocken. Nach einer solchen Reinigung kann das Werkstück vor dem Schweißen 72 Stunden lang gelagert werden.

Zur Reinigung von Aluminiumlegierungen können auch mechanische Methoden eingesetzt werden. So können z. B. Schleifpapier mit der Nummer 0-00 oder elektrische/ventilatorbetriebene Drahtbürsten verwendet werden. Um eine Beschädigung der Werkstückoberfläche zu vermeiden, sollte der Drahtdurchmesser jedoch nicht mehr als 0,2 mm betragen, die Länge sollte nicht kürzer als 40 mm sein, und der Druck der Bürste auf das Werkstück sollte 5-20 N nicht überschreiten. Außerdem muss das Schweißen innerhalb von 2-3 Stunden nach der Reinigung durchgeführt werden.

Um Stabilität zu gewährleisten SchweißqualitätVerschiedene Fabriken in China verwenden derzeit Drahtbürsten, um die Innenflächen überlappender Werkstücke nach der chemischen Reinigung zu reinigen.

Nach der Reinigung von Aluminiumlegierungen muss der Gesamtwiderstand zwischen den beiden Elektroden, die zwei Werkstücke aus Aluminiumlegierungen halten, gemessen werden. Ein spezielles Gerät, ähnlich einem Punktschweißmaschine wird zu diesem Zweck verwendet.

Eine der Elektroden ist von der Elektrodenklemme isoliert, und die beiden Prüfkörper werden zwischen den Elektroden zusammengepresst. Der auf diese Weise erhaltene R-Wert kann die Qualität der Oberflächenreinigung am objektivsten wiedergeben.

Bei den Aluminiumlegierungen 2A12, 7A04 und 5A06 sollte der R-Wert 120uΩ nicht überschreiten, und der R-Wert unmittelbar nach der Reinigung beträgt normalerweise 40-50uΩ. Bei Aluminiumlegierungen mit besserer Leitfähigkeit wie 3A21, 5A02 und gesinterten AluminiumwerkstoffeR sollte 28-40uΩ nicht überschreiten.

Magnesiumlegierungen werden im Allgemeinen chemisch gereinigt und anschließend in einer Chromsäurelösung passiviert.

Durch diese Behandlung bildet sich eine dünne und dichte Oxidschicht auf der Oberfläche, die stabile elektrische Eigenschaften besitzt und 10 Tage oder länger halten kann, ohne dass sich die Leistung verändert. Magnesiumlegierungen können auch mit Drahtbürsten gereinigt werden.

Kupferlegierungen können mit Salpeter- und Salzsäure behandelt, neutralisiert und von Schweißrückständen befreit werden.

Wenn Widerstandsschweißen Bei der Bearbeitung von rostfreiem Stahl und Hochtemperaturlegierungen ist es von entscheidender Bedeutung, die Werkstückoberfläche sehr sauber zu halten, da das Vorhandensein von Öl, Staub oder Farbe die Wahrscheinlichkeit einer Schwefelversprödung erhöhen kann, was zu Verbindungsfehlern führt.

Zu den Reinigungsmethoden gehören Polieren, Kugelstrahlen, Drahtbürsten oder chemische Korrosion (siehe Tabelle 3). Für besonders wichtige Teile, elektrolytisches Polieren wird manchmal verwendet, obwohl diese Methode komplex ist und eine geringe Produktivität aufweist.

Die Oxidschicht auf Titan Legierungen können durch Tiefätzen in einer Lösung aus Salzsäure, Salpetersäure und Natriumphosphat entfernt werden. Drahtbürsten oder Kugelstrahlen können ebenfalls verwendet werden.

Stahl mit niedrigem Kohlenstoffgehalt und niedrigem legierter Stahl haben eine geringere Korrosionsbeständigkeit in der Atmosphäre.

Daher werden diese Metalle während des Transports, der Lagerung und der Verarbeitung häufig mit Korrosionsschutzölen geschützt. Wenn die geölte Oberfläche in der Werkstatt nicht durch Schmutz oder andere schlecht leitende Materialien verunreinigt ist, kann der Ölfilm unter Elektrodendruck leicht herausgedrückt werden, ohne die Verbindungsqualität zu beeinträchtigen.

Zu den Lieferzuständen von Stahl gehören warmgewalzt ohne Säurebeize, warmgewalzt mit Säurebeize und Ölbeschichtung und kaltgewalzt. Beim Schweißen von warmgewalztem Stahl, der nicht gebeizt wurde, müssen die Oxidschichten durch Sandstrahlen, Kugelstrahlen oder chemische Korrosionsverfahren entfernt werden.

Dies kann in Schwefel- und Salzsäurelösungen oder in einer hauptsächlich aus Phosphorsäure bestehenden, aber Thioharnstoff enthaltenden Lösung geschehen (siehe Tabelle 3), die Ölrückstände wirksam entfernen und gleichzeitig die Oberfläche korrodieren kann.

Tabelle 3: Die Zusammensetzung der für die chemische Korrosion verwendeten Lösung.

| Metall | Korrosionsschutzlösung | Gemischte Lösung | Zulässiger Wert |

| Baustahl | 1. H2S04 200 g, NaCl 10g, Puffer Hexamethylentetramin 1 g, Temperatur 50-60 ℃2. KHCl 200 g, Hexamethylentetramin 10 g, Temperatur 30-40 ℃/2 pro Liter Wasser | Na0H oder OH50-70g pro Liter Wasser, Temperatur 605 ℃ | 00 |

| Strukturtopf, niedrig legierter Stahl | 1. H2S04 100g pro Liter Wasser, HC50g, 10g Hexamethylen-K-Tetramin, Temperatur 50-60 ℃. 2. H3PO4 65-98 g pro 0,8 l Wasser, Na3PO4 35-50g, Emulgator OP25g, Thioharnstoff 5g | 50~70g NaOH oder OH pro Liter Wasser bei einer Temperatur von 0-25 ℃; 35g NaNO pro Liter Wasser bei einer Temperatur von 50-60 ℃ | 00 |

| Rostfreier Stahl, Superlegierung | In 0,75 l Wasser werden H2S04110 g, HCl130 g, HNO3, 10g, Temperatur 50-70 ℃ 2 | Su-Lösung mit einem Massenanteil von 10% bei einer Temperatur von 20-15 ℃ | 000 |

| HC1416g,HNO370g,HF50g | |||

| Kupferlegierung | 1. HNO3 280 g, HCl 1,5 g, Ruß 1-2 g pro Liter Wasser, Temperatur 15 * 25 ℃. 2. HNO3100g, H2SO4180g HCl g pro Liter Wasser, Temperatur 15-25 ℃. 110~155g HPO pro Liter Wasser | HNO3 pro Liter Wasser | 00 |

| Aluminiumlegierung | K2Cr20, Na2Cr203: 1.5-0.8g, Temperatur 30-50 ℃, 0.3-0.5L Wasser | 525g, Temperatur 20-85 ℃ | 0~120 |

| Magnesiumlegierung | Na0H300~600gNaN40~70gNaNo3150~250g, Temperatur 70~100 ℃ | 120~180 |

Stahlbleche mit Beschichtungen müssen im Allgemeinen nicht speziell für das Schweißen gereinigt werden, abgesehen von einigen Ausnahmen. Verzinkte Stahlbleche hingegen müssen mit einer Drahtbürste oder durch chemische Korrosion gereinigt werden.

Stahlbleche mit einer Phosphatbeschichtung haben einen so hohen Oberflächenwiderstand, dass der Schweißstrom bei niedrigem Elektrodendruck nicht durchfließen kann und nur mit höherem Druck geschweißt werden kann.

Kohlenstoffarmer Stahl hat einen w(C)-Gehalt von weniger als 0,25%. Sein mäßiger Widerstand erfordert eine relativ geringe Leistung der Schweißmaschine; sein breiter plastischer Temperaturbereich ermöglicht die erforderliche plastische Verformung, ohne dass ein hoher Elektrodendruck erforderlich ist; sein niedriger Kohlenstoff- und Spurenelementgehalt und das Fehlen hochschmelzender Oxide führen im Allgemeinen nicht zu abgeschreckten Gefügen oder Einschlüssen; sein enger Kristallisationstemperaturbereich, seine niedrige Hochtemperaturfestigkeit und sein kleiner Wärmeausdehnungskoeffizient machen ihn anfällig für Rissbildung.

Diese Art von Stahl hat gute Schweißbarkeitund seine Prozessparameter wie Schweißstrom, Elektrodendruck und Einschaltdauer haben einen großen Einstellbereich.

Tabelle 4 enthält die von der amerikanischen RWMA empfohlenen Schweißbedingungen für das Punktschweißen von kohlenstoffarmen Stählen und kann als Referenz dienen.

Aufgrund seiner extrem schnellen Abkühlungsgeschwindigkeit hart und spröde Martensitgefüge entsteht zwangsläufig beim Punktschweißen von abgeschrecktem Stahl, was ebenfalls zu Rissen unter hoher Spannung führen kann.

Um die abgeschreckte Struktur zu beseitigen und die Verbindungsleistung zu verbessern, wird in der Regel das Doppelimpuls-Punktschweißverfahren nach dem Schweißen von Elektrode zu Elektrode und dem Anlassen angewendet.

Tabelle 4 Schweißbedingungen für das Punktschweißen von kohlenstoffarmen Stählen.

| Blechdicke/mm | Elektrode | Minimaler Punktabstand/mm | Mindestüberlappung/mm | Optimale Bedingungen | Mäßiger Zustand | Allgemeine Bedingungen | ||||||||||||||||||

| Maximum d/mm | Minimum D/mm | Elektrodendruck/kN | Schweisszeit/Woche | Schweißstrom/kA | Nugget-Durchmesser/mm | Scherfestigkeit ± 14%/kN | Elektrodendruck/kN | Schweisszeit/Woche | Schweißstrom/kA | Nugget-Durchmesser/mm | Scherfestigkeit ± 17%/kN | Elektrodendruck/kN | Schweisszeit/Woche | Schweißstrom/kA | Nugget-Durchmesser/mm | Scherfestigkeit ± 20%/kN | ||||||||

| 0.4 | 3.2 | 10 | 8 | 10 | 1.15 | 5.2 | 4.0 | 1.8 | 0.75 | 8 | 4.5 | 3.6 | 1.6 | 0.40 | 17 | 3.5 | 3.3 | 1.25 | ||||||

| 0.5 | 4.8 | 10 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 | 2.4 | 0.90 | 9 | 5.0 | 4.0 | 2.1 | 0.45 | 20 | 4.0 | 3.6 | 1.75 | |||||

| 0.6 | 4.8 | 10 | 1.50 | 6.6 | 4.7 | 3.0 | 1.00 | 11 | 5.5 | 4.3 | 2.8 | 0.50 | 22 | 4.3 | 4.0 | 2.25 | ||||||||

| 0.8 | 4.8 | 10 | 12 | 11 | 1.90 | 7.8 | 5.3 | 4.4 | 1.25 | 13 | 6.5 | 4.8 | 4.0 | 0.60 | 25 | 5.0 | 4.6 | 3.55 | ||||||

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8.8 | 5.8 | 6.1 | 1.50 | 7.2 | 5.4 | 5.4 | 0.75 | 30 | 5.6 | 5.3 | 5.3 | |||||||

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 | 7.8 | 1.75 | 19 | 7.7 | 5.8 | 6.8 | 0.85 | 33 | 6.1 | 5.5 | 6.5 | |||||

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 | 10.6 | 2.40 | 25 | 9.1 | 6.7 | 10.0 | 1.15 | 43 | 7.0 | 6.3 | 9.25 | |||||

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 | 13.0 | 2.75 | 28 | 9.7 | 7.1 | 11.8 | 1.30 | 48 | 7.5 | 6.7 | 11.00 | |||||

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 | 14.5 | 3.00 | 30 | 10.3 | 7.6 | 13.7 | 1.50 | 53 | 8.0 | 7.1 | 13.05 | |||||

| 2.3 | 8.0 | 16 | 20 | 5.80 | 20 | 15.0 | 8.6 | 18.5 | 3.70 | 37 | 11.3 | 8.4 | 17.7 | 1.80 | 64 | 8.6 | 7.9 | 16.85 | ||||||

| 3.2 | 9.5 | 16 | 50 | 22 | 8.20 | 27 | 17.4 | 10.3 | 31.0 | 5.00 | 50 | 12.9 | 9.9 | 28.5 | 2.60 | 88 | 10.0 | 9.4 | 26.60 | |||||

Der erste Stromimpuls bei dieser Methode ist der Schweißimpuls, der zweite ist der Anlassen Wärmebehandlung Impuls. Bei der Anwendung dieser Methode sind zwei Punkte zu beachten:

Ein Beispiel für die Prozessparameter des Doppelimpuls-Punktschweißens für abgeschreckten Stahl ist in Tabelle 5 dargestellt. Obwohl beim Einimpuls-Punktschweißen eine lange Schweißzeit (2-3 mal länger als üblich) verwendet werden kann, um die Abkühlungsgeschwindigkeit der Verbindung zu verringern, lässt sich die Bildung eines abgeschreckten Gefüges nicht vermeiden.

Beim Aufreißen zur Inspektion zeigt die Verbindung einen spröden Bruch, ohne ein rundes Loch, das herausgezogen werden kann, und ihre Scherfestigkeit ist viel geringer als die einer doppelt gepulsten Punktschweißverbindung. Daher wird das Einimpuls-Punktschweißen nicht empfohlen.

Die Hauptprobleme beim Schweißen sind folgende:

(1) Die Oberfläche wird leicht beschädigt und verliert die ursprüngliche Funktion der Beschichtung.

(2) Die Elektrode haftet leicht an der Beschichtung, was ihre Lebensdauer verkürzt.

(3) Im Vergleich zu kohlenstoffarmen Stählen ist der Bereich der anwendbaren Schweißprozessparameter eng, und es können leicht unvollständige Einbrüche oder Spritzer entstehen; daher ist eine genaue Kontrolle der Prozessparameter erforderlich.

(4) Der Schmelzpunkt des Beschichtungsmetalls ist in der Regel niedriger als der von kohlenstoffarmem Stahl. Beim Erhitzen vergrößert das geschmolzene Beschichtungsmetall zunächst die Kontaktfläche zwischen den beiden Platten, was zu einer Verringerung der Stromdichte führt. Daher sollte der Schweißstrom höher sein als der ohne Beschichtung.

(5) Um das geschmolzene Umhüllungsmetall von der Verbindungsfläche zu verdrängen, sollte der Elektrodendruck höher sein als der ohne Umhüllung.

Beim Schweißen von Stahlblechen mit einer Polyvinylchlorid-Kunststoffoberfläche muss nicht nur die erforderliche Verbindungsfestigkeit gewährleistet sein, sondern auch die Kunststoffoberfläche darf nicht beschädigt werden. Daher sollte einseitig punktgeschweißt werden und eine kürzere Schweißzeit gewählt werden.

(1) Punktschweißen von verzinkten Stahlblechen

Verzinkte Stahlbleche werden grob in galvanisch verzinkte Stahlbleche und feuerverzinkte Stahlbleche unterteilt, wobei erstere eine dünnere Beschichtung aufweisen als letztere.

Für Spot Schweißen von verzinktem Stahl Bleche, werden 2 Arten von Elektrodenlegierungen empfohlen. Wenn hohe Anforderungen an das Aussehen der Schweißnähte gestellt werden, kann 1 Legierungstyp verwendet werden. Es wird eine konische Elektrodenform mit einem Kegelwinkel von 120°~140° empfohlen. Bei der Verwendung von Schweißzangen wird eine kugelförmige Elektrode mit einem Halbendradius von 25-50 mm empfohlen.

Um die Lebensdauer der Elektroden zu verlängern, kann auch eine Verbundelektrode verwendet werden, in die ein Wolfram-Elektrodenkopf eingebettet ist. Ein Elektrodenkörper aus 2 Arten von Elektrodenlegierungen kann die Wärmeableitung des Wolfram-Elektrodenkopfes verbessern.

Tabelle 6 zeigt die Schweißbedingungen für Punkt Schweißen von verzinktem Stahl Platten, die vom dritten Ausschuss der Japan Welding Society empfohlen werden.

Beim Punktschweißen von verzinkten Stahlblechen sollten wirksame Belüftungsvorrichtungen verwendet werden, da ZnO-Staub für die menschliche Gesundheit schädlich ist.

(2) Punktschweißen von aluminiumbeschichteten Stahlblechen

Aluminiumbeschichtete Stahlbleche werden in zwei Typen unterteilt. Der erste Typ ist hauptsächlich hitzebeständig mit einer Oberfläche, die mit einer 20-25 um dicken Schicht aus einer Al-Si-Legierung (mit einem Si-Gehalt von 6% bis 8,5%) beschichtet ist, die Temperaturen von bis zu 640°C standhalten kann. Der zweite Typ ist vor allem korrosionsbeständig und hat eine 2-3 mal dickere Beschichtung aus reinem Aluminium als der erste Typ. Beim Punktschweißen beider Arten von aluminiumbeschichteten Stahlblechen kann eine gute Festigkeit erzielt werden.

Tabelle 5 25CrMnSiA、30CrMnSiAT Die Schweißbedingungen für das Doppelimpuls-Punktschweißen von Stahl.

| Dicke der Platte | Durchmesser des Elektrodensektors/mm | Elektrodendruck/kN | Schweisszeit/Woche | Schweißstrom/kA | Intervall/Woche | Temperierzeit/Woche | Vorspannstrom/kA |

| mm | |||||||

| 1.0 | 5~5.5 | 1~1.8 | 22-32 | 5-6.5 | 25-30 | 60-70 | 2.5~4.5 |

| 15 | 6~6.5 | 1.8~2.5 | 24-35 | 6-72 | 25-30 | 60-80 | 3-5 |

| 2.0 | 6.5-7 | 2-2.8 | 25-37 | 6.5~8 | 25-30 | 60-85 | 3.5-6 |

| 2.5 | 7~7.5 | 2.2~3.2 | 30-40 | 7~9 | 30~35 | 65-90 | 4-7 |

Aufgrund der guten elektrischen und thermischen Leitfähigkeit der Beschichtung ist zum Schweißen ein größerer Schweißstrom erforderlich. Es sollten kugelförmige Elektroden aus einer harten Kupferlegierung verwendet werden.

Tabelle 7 zeigt die Schweißbedingungen für das Punktschweißen von aluminiumbeschichtetem Stahlblech Typ 1. Für Typ 2 sollten aufgrund der dickeren Beschichtung ein größerer Strom und ein geringerer Elektrodendruck verwendet werden.

(3) Bleibeschichtetes Stahlblech Punktschweißen. Bleibeschichtetes Stahlblech ist ein kohlenstoffarmes Stahlplatte beschichtet mit einer Pb-Sn-Legierung, bestehend aus 75% w (Pb) und 25% w (Sn). Dieser Werkstoff ist relativ teuer und wird weniger häufig verwendet. Das Punktschweißen von bleiummantelten Stahlblechen ist weniger verbreitet, und die verwendeten Verfahrensparameter ähneln denen für verzinkte Stahlbleche.

Rostfreier Stahl wird im Allgemeinen in drei Arten unterteilt: austenitischer rostfreier Stahl, ferritischer rostfreier Stahl und martensitischer rostfreier Stahl. Aufgrund der hohen Widerstandsfähigkeit und der schlechten Wärmeleitfähigkeit von nichtrostendem Stahl können im Vergleich zu kohlenstoffarmen Stählen kleinere Schweißströme und kürzere Schweißzeiten verwendet werden.

Diese Werkstoffe haben eine hohe Temperaturbeständigkeit und erfordern einen höheren Elektrodendruck, um Defekte wie Lunker und Risse zu vermeiden. Nichtrostender Stahl ist thermisch empfindlich und erfordert in der Regel kurze Schweißzeiten, eine starke interne und externe Wasserkühlung sowie eine genaue Steuerung der Heizzeit und des Schweißstroms, um Kornwachstum in der Wärmeeinflusszone und interkristalline Korrosion.

Für Spot Schweißen von rostfreiem StahlFür das Punktschweißen von rostfreiem Stahl wird empfohlen, Elektrodenlegierungen der Klasse 2 oder 3 zu verwenden, um den Anforderungen eines hohen Elektrodendrucks gerecht zu werden. Tabelle 8 zeigt die Schweißbedingungen für das Punktschweißen von nichtrostendem Stahl.

Martensitischer rostfreier Stahl neigt beim Punktschweißen zum Abschrecken, was eine längere Schweißzeit erfordert. Um abgeschreckte Strukturen zu vermeiden, ist es am besten, nach dem Schweißen ein Anlassen durchzuführen. Das Doppelimpuls-Punktschweißen wird im Allgemeinen nicht von außen gekühlt, um Rissbildung durch Abschrecken zu vermeiden.

Hochwarmfeste Legierungen werden in Eisen- und Nickelbasislegierungen unterteilt, die eine höhere Widerstandsfähigkeit und Hochtemperaturfestigkeit als nichtrostender Stahl aufweisen und kleinere Schweißströme und höhere Elektrodendrücke erfordern. Um Fehler wie Risse und Whisker beim Punktschweißen von Hochtemperaturlegierungen zu vermeiden, sollte eine Überhitzung an der Schweißstelle so weit wie möglich vermieden werden.

Elektrodenlegierungen der Klasse 3 werden empfohlen, um die Elektrodenverformung und den Verbrauch zu verringern. Tabelle 9 zeigt die empfohlenen Schweißbedingungen für das Punktschweißen mit Hochtemperaturlegierungen.

Beim Punktschweißen dickerer Bleche (2 mm oder mehr) ist es am besten, nach dem Schweißimpuls einen langsamen Kühlimpuls und Schmiededruck anzuwenden, um Lunker und Risse zu vermeiden. Außerdem sollten kugelförmige Elektroden verwendet werden, um die Verdichtung des Schmelzkerns und die Wärmeableitung zu erleichtern.

Tabelle 6 Schweißbedingungen für das Punktschweißen von verzinktem Stahlblech.

| Art der Beschichtung | Galvanische Verzinkung | FEUERVERZINKUNG | |||||

| Schichtdicke/μm | 2~3 | 2-3 | 2-3 | 10~15 | 15-20 | 20-25 | |

| Bedingungen beim Schweißen | Ebene | Blechdicke/mm | |||||

| 0.8 | 12 | 1.6 | 0.8 | 1.2 | 1.6 | ||

| Elektrodendruck/AN | A | 2.7 | 3.3 | 45 | 27 | 3.7 | 45 |

| B | 2.0 | 2.5 | 32 | 17 | 2.5 | 3.5 | |

| Schweisszeit/Woche | A | 8 | 10 | 12 | 8 | 10 | 12 |

| B | 10 | 12 | 15 | 10 | 12 | 15 | |

| Stromstärke/kA | A | 10.0 | 11.5 | 14.5 | 10.0 | 12.5 | 15.0 |

| B | 8.5 | 10.5 | 12.0 | 9.9 | 11.0 | 12.0 | |

| Scherfestigkeit/kN | A | 4.6 | 67 | 115 | 5.0 | 9.0 | 13 |

| B | 4.4 | 6.5 | 10.5 | 4.8 | 8.7 | 12 | |

Tabelle 7 Schweißbedingungen für das Punktschweißen von hitzebeständigem aluminisiertem Stahlblech.

| Blechdicke/mm | Kugelförmiger Radius der Elektrode/mm | Elektrodendruck/kN | Schweisszeit/Woche | Schweißstrom/kA | Scherfestigkeit/kN |

| 0.6 | 25 | 1.8 | 9 | 8.7 | 1.9 |

| 0.8 | 25 | 2.0 | 10 | 9.5 | 2.5 |

| 1.0 | 50 | 2.5 | 11 | 10.5 | 4.2 |

| 1.2 | 50 | 3.2 | 12 | 12.0 | 6.0 |

| 1.4 | 50 | 4.0 | 14 | 13.0 | 8.0 |

| 2.0 | 50 | 5.5 | 18 | 14.0 | 13.0 |

Tabelle 8Schweißbedingungen für das Punktschweißen von nichtrostendem Stahl.

| Blechdicke/mm | Durchmesser der Elektrodenstirnfläche/mm | Elektrodendruck/kN | Schweisszeit/Woche | Schweißstrom/A |

| 0.3 | 3.0 | 0.8-1.2 | 2-3 | 3-4 |

| 0.5 | 4.0 | 1.5-2.0 | 3-4 | 3.5-4.5 |

| 0.8 | 5.0 | 2.4-3.6 | 5-7 | 5-6.5 |

| 1.0 | 5.0 | 3.6-4.2 | 6-8 | 5.8-6.5 |

| 1.2 | 6.0 | 4.0~4.5 | 7-9 | 6.0-7.0 |

| 1.5 | 5.5~6.5 | 5.0-5.6 | 9-12 | 6.5~8.0 |

| 2.0 | 9.0 | 7.5~85 | 11-13 | 8-10 |

| 2.5 | 7.5-8.0 | 8.5-10 | 12-16 | 8-11 |

| 3.0 | 9-10 | 10-12 | 13-17 | 11~13 |

Tabelle 9 Schweißbedingungen für die hochwarmfesten Legierungen GH44 und GH33.

| Blechdicke/mm | Durchmesser der Elektrodenstirnfläche/mm | Elektrodendruck/kN | Schweisszeit/Woche | Schweißstrom/kA |

| 0.3 | 3.0 | 4-5 | 7-10 | 5-6 |

| 0.5 | 4.0 | 5-6 | 9-12 | 4.5-5.5 |

| 0.8 | 5.0 | 6.5~8 | 11-17 | 5-6 |

| 1.0 | 5.0 | 8-10 | 16~20 | 6~6.5 |

| 12 | 6.0 | 10-12 | 19-24 | 6.2-6.8 |

| 1.5 | 5.5~6.5 | 12.5-15 | 22~31 | 6.5-7 |

| 20 | 7.0 | 15.5-17.5 | 29-38 | 7-7.5 |

| 2.5 | 7.5-8 | 18.5-19.5 | 39-48 | 7.5-82 |

| 3.0 | 9-10 | 20-21.5 | 50-65 | 8-8.8 |

Aluminiumlegierungen sind weit verbreitet und können in zwei Kategorien unterteilt werden: kaltverformte verstärkte und wärmebehandelte verstärkte. Die Schweißbarkeit von Aluminium Legierungspunktschweißen ist schlecht, insbesondere bei wärmebehandelten verstärkten Aluminiumlegierungen. Die Gründe und die zu ergreifenden Verfahrensmaßnahmen sind wie folgt:

(1) Aufgrund der hohen elektrischen Leitfähigkeit und Wärmeleitfähigkeit von Aluminiumlegierungen muss ein größerer Strom und eine kürzere Zeit verwendet werden, um genügend Wärme zu erzeugen, um ein Schmelzbad zu bilden und gleichzeitig eine Überhitzung der Oberfläche zu vermeiden, damit die Elektrode nicht anhaftet und die Kupferionen der Elektrode nicht in die reine Aluminiumplattierungsschicht diffundieren und die Korrosionsbeständigkeit der Verbindung verringern.

(2) Aufgrund des engen Bereichs der Plastizitätstemperatur und des großen linearen Ausdehnungskoeffizienten müssen ein größerer Elektrodendruck und eine gute Nachlaufleistung der Elektrode verwendet werden, um Risse zu vermeiden, die durch übermäßige innere Zugspannungen verursacht werden, wenn das Schmelzbad erstarrt.

Bei Aluminiumlegierungen mit hoher Rissneigung, wie z. B. 5A06, 2A12, LC4 usw., sollte der Schmiededruck erhöht werden, um eine ausreichende plastische Verformung des Schmelzbades während der Erstarrung zu gewährleisten, die Zugspannung zu verringern und die Entstehung von Rissen zu verhindern.

Wenn die Biegeelektrode einem hohen Schmiedehöchstdruck nicht standhalten kann, lassen sich Risse auch dadurch vermeiden, dass nach dem Schweißimpuls ein langsamer Abkühlungsimpuls hinzugefügt wird. Beide Methoden können bei dicken Aluminiumlegierungen angewendet werden.

(3) Die Oberfläche von Aluminiumlegierungen neigt zur Bildung von Oxidschichten und muss daher vor dem Schweißen gründlich gereinigt werden; andernfalls kann es leicht zu Spritzern und einer unzureichenden Bildung des Schmelzbades kommen (wenn es zur Inspektion aufgerissen wird, ist die Form des Schmelzbades unregelmäßig und der Vorsprung und das Loch sind nicht rund), was die Festigkeit der Schweißnaht verringert. Eine ungleichmäßige Reinigung führt zu einer instabilen Festigkeit der Schweißnaht.

Aus den oben genannten Gründen ist die Schweißmaschine für Punktschweißen von Aluminium Legierungen sollten die folgenden Merkmale aufweisen:

1) Die Fähigkeit, in kurzer Zeit großen Strom zu liefern;

2) Die Stromkurve sollte einen langsamen Anstieg und Abfall aufweisen;

3) Präzise Steuerung der Prozessparameter ohne Beeinflussung durch Spannungsschwankungen im Stromnetz;

4) Fähigkeit, gestuften und sattelförmigen Elektrodendruck zu erzeugen;

5) Kleine Trägheit und Reibungskraft der Maschine Kopf, gute Elektrode Follow-up Leistung.

Die derzeit verwendeten 300~1000kVA Gleichstrom-Impuls-, Dreiphasen-Niederfrequenz- und Sekundärgleichrichter-Schweißmaschinen (von denen einige bis zu 1000kVA erreichen können) weisen alle die oben genannten Merkmale auf.

Einphasen-Wechselstrom-Schweißmaschinen haben diese Eigenschaften nicht und eignen sich nur zum Punktschweißen unbedeutender Werkstücke, wobei die Leistung der Schweißmaschine im Allgemeinen 400 KVA nicht übersteigt.

Die Elektrode für Punktschweißen von Aluminium Legierung sollte eine Elektrodenlegierung der Klasse 1 mit einer kugelförmigen Endfläche verwendet werden, um die Verdichtung und Verfestigung des geschmolzenen Kerns sowie die Wärmeableitung zu erleichtern.

Aufgrund der hohen Stromdichte und des vorhandenen Oxidfilms kann es leicht zu einem Festkleben der Elektrode kommen, wenn der Spot Schweißen von Aluminiumlegierungen. Das Verkleben der Elektroden beeinträchtigt nicht nur die Qualität des Aussehens, sondern verringert auch die Festigkeit der Verbindung aufgrund des geringeren Stroms. Daher müssen die Elektroden regelmäßig geschärft werden.

Die Anzahl der Schweißungen, die nach jedem Schärfen der Elektrode durchgeführt werden können, hängt von Faktoren wie Schweißbedingungen, Art des zu schweißenden Metalls, Reinigungszustand und Modulation der Stromwellenform ab, Elektrodenmaterialund Kühlungszustand.

Beim Punktschweißen von Reinaluminium werden in der Regel zwischen 5 und 80 Punkte erreicht, beim Punktschweißen von 5A06 und 2A12 zwischen 25 und 30 Punkte.

Rostfreies Aluminium 3A21 hat eine geringe Festigkeit, gute Duktilität und eine gute Schweißbarkeit ohne Rissbildung. In der Regel wird ein fester und gleichbleibender Elektrodendruck verwendet.

Hartes Aluminium (z. B. 2A11, 2A12) und ultrahartes Aluminium (z. B. 7A04) haben eine hohe Festigkeit und eine geringe Duktilität und sind anfällig für Risse. Es muss der Druck der Stufenkurve verwendet werden.

Bei dünnen Teilen kann jedoch auch ein hoher Schweißdruck oder eine Doppelimpuls-Erwärmung mit langsamer Abkühlung die Rissbildung verhindern.

Bei der Verwendung von gestuftem Druck ist es wichtig, dass zwischen dem Abschalten der Stromversorgung und dem Schmiededruck eine Zeitspanne von 0 bis 2 Wochen liegt. Wird der Schmiededruck zu früh (vor dem Abschalten) aufgebracht, erhöht sich der Schweißdruck, die Erwärmung wird beeinträchtigt, und die Festigkeit der Schweißnaht wird verringert und schwankt. Wird der Schmiededruck zu spät aufgebracht, bilden sich Risse, wenn der geschmolzene Kern abkühlt und kristallisiert, und der zusätzliche Schmiededruck ist unwirksam.

Manchmal ist es notwendig, den Schmiededruck vor dem Ausschalten aufzubringen, weil das elektromagnetische Gasventil verzögert arbeitet oder der Gasweg nicht glatt ist, was zu einem langsamen Anstieg des Schmiededrucks führt, der nicht ausreicht, um Risse zu verhindern, wenn er nicht im Voraus aufgebracht wird.

Die Schweißbedingungen für das Punktschweißen von Aluminiumlegierungen mit Gleichstrom Impulsschweißen Maschinen sind in den Tabellen 12-11 und 12-12 aufgeführt. Bei Verwendung einer Dreiphasen-Sekundärgleichrichter-Schweißmaschine können die Tabellen 10 und 11 herangezogen werden, jedoch muss die Schweißzeit entsprechend verlängert und der Schweißstrom reduziert werden.

Tabelle 10 Schweißbedingungen für Punktschweißen Schweißen von Aluminium Legierung 3A21, 5A03, und 5A05.

| Blechdicke/mm | Kugelförmiger Radius der Elektrode/mm | Elektrodendruck/kN | Schweisszeit/Woche | Schweißstrom/kA | Schmiededruck/kN |

| 0.8 | 75 | 2.0~2.5 | 2 | 25-28 | – |

| 1.0 | 100 | 2.5-3.6 | 2 | 29-32 | – |

| 1.5 | 150 | 3.5-4.0 | 3 | 35~40 | – |

| 2.0 | 200 | 4.5-5.0 | 5 | 45~50 | – |

| 2.5 | 200 | 6.0~6.5 | 5-7 | 49-55 | – |

| 3.0 | 200 | 8 | 6-9 | 57-60 | 22 |

Tabelle 11 Schweißbedingungen für das Punktschweißen von Aluminiumlegierungen 2A12CZ und LC4CS.

| Blechdicke/mm | Kugelförmiger Radius der Elektrode/mm | Elektrodendruck/AN | Schweisszeit/Woche | Schweißstrom/kA | Schmiededruck/AN | Schmiedeverzögerung Ausschaltzeit/Woche |

| 0.5 | 75 | 23~3.1 | 1 | 19-26 | 3.0-3.2 | 0.5 |

| 0.8 | 100 | 3.1~3.5 | 2 | 26~36 | 5.0-8.0 | 0.5 |

| 1.0 | 100 | 3.6~4.0 | 2 | 29-36 | 8.0-9.0 | 0.5 |

| 1.3 | 100 | 4.0~4.2 | 2 | 40~46 | 10-10.5 | 1 |

| 1.6 | 150 | 5.0~5.9 | 3 | 41-54 | 13.514 | 1 |

| 18 | 200 | 6.8~7.3 | 3 | 45~50 | 15~16 | 1 |

| 2.0 | 200 | 7.0~9.0 | 5 | 50~55 | 19~19.5 | 1 |

| 2.3 | 200 | 8.0~1.0 | 5 | 70-75 | 23~24 | 1 |

| 2.5 | 200 | 8.0~11 | 7 | 80-85 | 25~26 | 1 |

| 3.0 | 200 | 11~12 | 8 | 90~94 | 30~32 | 2 |

Im Vergleich zu Aluminiumlegierungen haben Kupferlegierungen einen etwas höheren spezifischen Widerstand und eine schlechtere Wärmeleitfähigkeit, so dass das Punktschweißen nicht besonders schwierig ist.

Kupferlegierungen mit einer Dicke von weniger als 1,5 mm, insbesondere Kupferlegierungen mit niedriger Leitfähigkeit, sind in der Produktion am weitesten verbreitet. Reines Kupfer hat eine extrem hohe elektrische Leitfähigkeit, und das Punktschweißen ist schwieriger.

In der Regel werden zwischen der Elektrode und dem Werkstück Unterlegscheiben eingefügt, oder es wird eine Verbundelektrode mit im Elektrodenkopf eingebettetem Wolfram verwendet, um die Wärmeabgabe an die Elektrode zu verringern. Der Durchmesser des Wolframstabes beträgt in der Regel 3~4mm.

Wenn Schweißen von Kupfer und Messing und Bronze mit hoher Leitfähigkeit werden in der Regel wolframlegierte Elektroden der Klasse 1 verwendet. Beim Schweißen von Messing, Bronze und Kupfer-Nickel-Legierungen mit geringer Leitfähigkeit werden Elektroden der Klasse 2 verwendet. Kupferlegierungen können auch mit einer mit Wolfram eingebetteten Verbundelektrode geschweißt werden.

Da Wolfram eine schlechte Wärmeleitfähigkeit hat, können beim Punktschweißen auf den üblichen Schweißmaschinen mittlerer Leistung viel kleinere Schweißströme verwendet werden. Allerdings neigt die Wolframelektrode dazu, am Werkstück zu kleben, wodurch das Aussehen des Werkstücks beeinträchtigt wird. Die Tabellen 12 und 13 zeigen die Schweißbedingungen für das Punktschweißen Schweißen von Messing.

Kupfer und hochleitfähige Kupferlegierungen werden aufgrund der starken Elektrodenhaftung selten punktgeschweißt. Selbst mit Verbundelektroden können nur dünne Kupferplatten punktgeschweißt werden.

Titanlegierungen haben eine hohe spezifische Festigkeit, eine starke Korrosionsbeständigkeit und eine gute Wärmebeständigkeit und werden daher häufig in der Luft- und Raumfahrt und in der chemischen Industrie verwendet.

Die Schweißbarkeit von Titanlegierungen ist ähnlich wie die von rostfreiem Stahl, und die Verfahrensparameter sind in etwa die gleichen. Im Allgemeinen ist vor dem Schweißen keine besondere Reinigung erforderlich, und wenn eine Oxidschicht vorhanden ist, kann eine saure Beizung durchgeführt werden.

Titanlegierungen sind sehr wärmeempfindlich, und selbst unter harten Bedingungen wachsen die Körner erheblich. Die Einbrandverhalten kann 90% erreichen, hat aber keinen signifikanten Einfluss auf die Qualität. Die Schweißbedingungen können in Tabelle 14 nachgelesen werden.

Aufgrund der hohen Warmfestigkeit von Titanlegierungen eignen sich Elektrodenlegierungen der Klasse 2 mit kugelförmiger Stirnfläche am besten für Elektroden.

Im Vergleich zum reinen Punktschweißen hat das Klebepunktschweißen folgende Vorteile:

1) Verbesserte strukturelle Festigkeit. Die statische Scherfestigkeit ist mehr als doppelt so hoch wie beim Punktschweißen, und die Ermüdungsfestigkeit ist 3 bis 5 Mal höher als beim Punktschweißen.

2) Gute Dichtungsleistung. Es kann Metallkorrosion verhindern, die durch Restsäure in den Überlappungsverbindungen während der Anodisierung nach dem Schweißen verursacht wird.

Das Klebepunktschweißen ist jedoch mit höheren Kosten, einer längeren Aushärtungszeit der Klebstoffe und einem höheren Energieverbrauch verbunden als das reine Punktschweißen.

Für das Punktschweißen mit Klebstoff gibt es hauptsächlich drei Methoden:

1) Vor dem Punktschweißen Klebstoff auftragen.

2) Erst punktschweißen und dann Klebstoff injizieren. Bei der Injektionsmethode wird der Klebstoff mit einer Klebepistole in die Überlappungsfuge injiziert.

3) Legen Sie zwischen die beiden Werkstücke eine Schicht aus festem Klebefilm ein, die der Überlappungsbreite entspricht. Stanzen Sie ein Loch in die Klebefolie, das etwas größer als die Schweißnahtgröße ist, an der Stelle, an der das Punktschweißen erforderlich ist, und führen Sie dann das Punktschweißen an der Stelle mit dem Loch in der Klebefolie durch.

Die erste Methode erfordert eine längere Einwirkzeit des Klebstoffs und strenge Anforderungen an die Temperatur, die Feuchtigkeit und die Wartezeit nach dem Auftragen des Klebstoffs am Arbeitsplatz. Wenn die Viskosität des Klebstoffs bis zu einem gewissen Grad ansteigt, beeinträchtigt dies das Schweißen, da der Elektrodendruck den Klebstoff nicht herausdrücken kann.

Es ist nicht geeignet, einen harten Impuls mit einem starken Stromanstieg in einer Kondensator-Speicherschweißmaschine für das Klebepunktschweißen nach dem Klebstoffauftrag zu verwenden. Denn mit zu harten Impulsen kann oft nicht der gesamte Klebstoff von der Fugenoberfläche verdrängt werden, und der Restklebstoff in der Fuge kann Defekte wie Lockerheit, Poren und Risse verursachen.

Zu weiche Stromimpulse sind ebenfalls nicht zu empfehlen, da sie zu einem raschen Abfall der Viskosität des Klebstoffs führen, was ein Fließen des Klebstoffs und dessen Ablösung zur Folge hat. Die Stromwellenform des Gleichstromimpulses Punktschweißmaschine hat einen langsamen Anstieg und Abfall, was für das Punktschweißen mit Klebstoff geeignet ist. Beim AC-Punktschweißen wird eine amplitudenmodulierte Wellenform empfohlen.

Beim Punktschweißen nach dem Auftragen des Klebstoffs verunreinigt der ausgetretene Klebstoff die Elektrode und beeinträchtigt den Betrieb und die Produktqualität. Außerdem muss die Verformung nach dem Schweißen korrigiert werden, bevor der Klebstoff ausgehärtet ist, was die Produktion zusätzlich erschwert.

Die zweite Methode erfordert, dass der Klebstoff gut fließfähig ist, um das Füllen der Überlappungsfuge zu erleichtern. Eine übermäßige Fließfähigkeit wird jedoch nicht empfohlen, da dies zu Klebstoffverlusten führen kann. Beim Einspritzen des Klebstoffs sollte das Werkstück in einem Winkel von 15° bis 45° geneigt werden, damit der Klebstoff leichter in die Schweißnaht eindringen kann, ohne auf andere Oberflächen zu fließen.

Der Nachteil des Punktschweißens und anschließenden Einspritzens von Klebstoff ist, dass die Breite der Überlappungsfuge begrenzt ist. Wenn die Breite mehr als 40 mm beträgt, erschwert die unebene Oberfläche der Überlappungsfuge nach dem Punktschweißen das Eindringen des Klebstoffs in die gesamte Überlappungsfuge und die Bildung einer vollständigen Verbindung, was zu Klebstofffehlern führt.

Das Verfahren, bei dem zuerst punktgeschweißt und dann Klebstoff eingespritzt wird, ist einfach und qualitätssichernd, und überschüssiger Klebstoff kann leicht entfernt werden.

Daher ist diese Methode in der heimischen Produktion weit verbreitet. Für das Punktschweißen werden in der Regel modifizierte Epoxidklebstoffe verwendet. Zu den Klebstoffsorten, die zuerst punktgeschweißt und dann injiziert werden, gehören 425-1, 425-2, TF-3 und SY201.

Das Punktschweißen mit Klebstoff ist im Flugzeugbau weit verbreitet. So wurde beispielsweise die Verbindung zwischen der Außenhaut und den Stringern des in China hergestellten Flugzeugs "Yun-7" in großem Umfang mit dieser Technologie hergestellt.

Tabelle 12 Die Schweißbedingungen für das Punktschweißen von Messing.

| Blechdicke/mm | Elektrodendruck/AN | Wellenformmodulation/Zyklus | Schweisszeit/Woche | Schweißstrom/kA | Scherfestigkeit/kN | |

| 0.8+0.8 | 3 | 3 | 6 | 23 | 15 | |

| +1.6 | 3 | 3 | 6 | 23 | – | |

| +23 | 3 | 3 | 8 | 22 | – | |

| +3.2 | 3 | 3 | 10 | 22 | – | |

| 1.2+1.2 | 4 | 3 | 8 | 23 | 2.3 | |

| 1.6+1.6 | 4 | 3 | 10 | 25 | 2.9 | |

| +2.3 | 4.5 | 3 | 10 | 26 | – | |

| +3.2 | 4.5 | 3 | 10 | 26 | – | |

| 2.3+2.3 | 5 | 3 | 14 | 26 | 5.3 | |

| +3.2 | 6 | 3 | 14 | 31 | – | |

| 3.2+3.2 | 10 | 3 | 16 | 43 | 8.5 | |

Tabelle 13: Die Schweißbedingungen für das Punktschweißen von Messing mit Verbundelektroden.

| Blechdicke/mm | Elektrodendruck/kN | Schweisszeit/Woche | Schweißstrom/kA | Scherfestigkeit/kN |

| 0.4 | 0.6 | 5 | 8 | 1 |

| 0.6 | 0.8 | 6 | 9 | 1.2 |

| 0.8 | 1.0 | 8 | 9.5 | 2 |

| 1.0 | 12 | 11 | 10 | 3 |

Tabelle 14 Die Schweißbedingungen für das Punktschweißen der Titanlegierung [Ti-6Al-4V (α+β)].

| Blechdicke/mm | Elektrodendruck/kN | Schweisszeit/Woche | Schweißstrom/kA | Festigkeit der Lötstelle/kN | |

| Zugfestigkeit | Scherfestigkeit | ||||

| 0.9 | 2.7 | 55 | 2.7 | 7.8 | |

| 1.5 | 6.8 | 10 | 10.5 | 4.5 | 22 |

| 18 | 7.5 | 12 | 11.5 | 84 | 28 |

| 23 | 11.0 | 16 | 12.5 | 9S | 38 |