Haben Sie sich jemals gefragt, wie Alltagsgegenstände zusammenhalten? Von den Plastikspielzeugen, mit denen wir spielen, bis hin zu den stabilen Metallbrücken, die wir überqueren, sind Verbindungstechniken im Spiel. In diesem Blog erforschen wir verschiedene faszinierende Methoden des Schweißens und Verbindens von Materialien und enthüllen die Geheimnisse hinter ihrer Stärke und Haltbarkeit. Machen Sie sich bereit, die Magie der Materialverbindung zu entdecken!

Auch bekannt als Heißgasschweißen.

Druckluft oder Inertgas (in der Regel Stickstoff) wird durch eine Heizung in der Schweißpistole auf die gewünschte Temperatur erhitzt und auf die Kunststoffoberfläche und den Schweißdraht gesprüht, so dass sie unter minimalem Druck schmelzen und sich verbinden.

Für sauerstoffempfindliche Kunststoffe (wie Polyamid) sollte Inertgas als Heizmedium verwendet werden, während für andere Kunststoffe im Allgemeinen gefilterte Luft verwendet werden kann. Diese Methode wird üblicherweise zum Schweißen von Kunststoffen wie Polyvinylchlorid, Polyethylen, Polypropylen, Polyoxymethylen, Polystyrol und Acetatcarbonat verwendet.

Heißpresse Beim Schweißen wird ein Metalldraht durch Hitze und Druck mit dem Metall in der Schweißzone verschmolzen. Das Prinzip besteht darin, durch Hitze und Druck eine plastische Verformung des Metalls im Schweißbereich herbeizuführen, wodurch die Oxidschicht an der Schweißgrenzfläche aufgebrochen wird. Dadurch kann der Draht in den Bereich der atomaren Anziehung mit der Kontaktfläche des Schweißmetalls kommen, was zu einer interatomaren Anziehung führt und das Ziel der Verbindung erreicht.

Heiß Blechschweißen hat eine schubladenartige Struktur, bei der die Wärme von der Heizplatte durch elektrische Erwärmung auf die Schmelzfläche der oberen und unteren Kunststoffheizkomponenten übertragen wird. Dadurch schmelzen ihre Oberflächen, woraufhin die Heizplatte schnell zurückgezogen wird, so dass die geschmolzenen Oberflächen der beiden erhitzten Komponenten verschmelzen, sich verfestigen und zu einer Einheit werden.

Die gesamte Maschine hat ein Rahmenformat, besteht aus einer oberen Schablone, einer unteren Schablone und einer heißen Schablone und ist mit heißen Formen und oberen und unteren Kunststoffkühlformen ausgestattet, die über eine pneumatische Steuerung funktionieren.

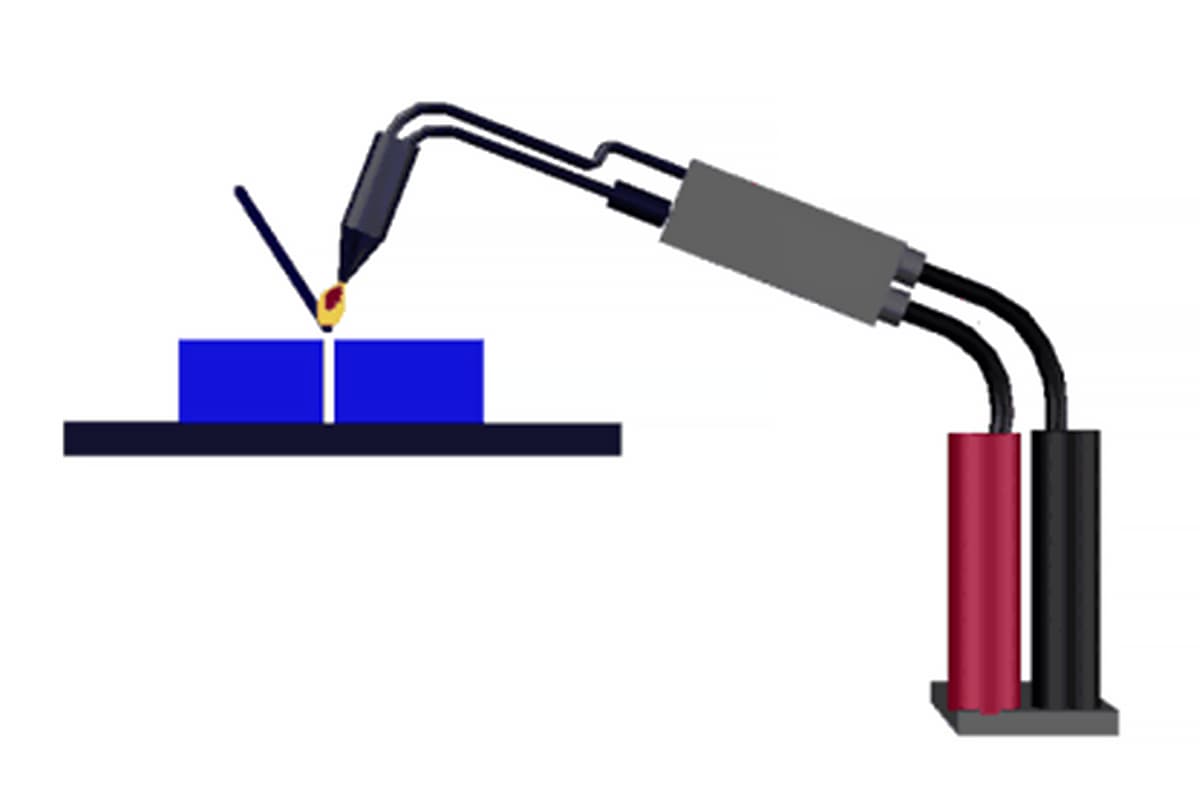

Beim Ultraschall-Metallschweißen werden hochfrequente Vibrationswellen auf die Oberflächen der beiden zu verschweißenden Metalle übertragen. Unter Druck reiben die beiden Metalloberflächen aneinander, was zu einer Verschmelzung der Molekularschichten führt. Zu seinen Vorteilen gehören Schnelligkeit, Energieeffizienz, hohe Schmelzfestigkeit, gute Leitfähigkeit, Funkenfreiheit und die Möglichkeit der Kaltverarbeitung.

Es hat jedoch seine Nachteile: Die zu verschweißenden Metallteile dürfen nicht zu dick sein (im Allgemeinen weniger als oder gleich 5 mm), die Schweißpunkte dürfen nicht zu groß sein, und es ist Druck erforderlich.

Laserschweißen ist ein effizientes und präzises Schweißverfahren, bei dem ein Laserstrahl mit hoher Energiedichte als Wärmequelle eingesetzt wird. Es stellt einen bedeutenden Aspekt der Lasermaterialbearbeitungstechnik dar. Typischerweise wird die Verbindung von Werkstoffen mit einem kontinuierlichen Laserstrahl erreicht. Der metallurgisch-physikalische Prozess ist dem Elektronenstrahlschweißen sehr ähnlich, wobei die Energieumwandlung durch eine "Schlüsselloch"-Struktur erfolgt.

Die ausgeglichene Temperatur im Hohlraum erreicht etwa 2500 °C, und die Wärme wird von der Hochtemperatur-Hohlraumwand übertragen, wodurch das den Hohlraum umgebende Metall schmilzt. Das Schlüsselloch ist mit Hochtemperaturdampf gefüllt, der durch kontinuierliches Verdampfen des Wandmaterials unter Strahleneinwirkung entsteht.

Da der Strahl kontinuierlich in das Schlüsselloch eindringt und das Material außerhalb fließt, bleibt das Schlüsselloch durch die Bewegung des Strahls in einem stabilen Zustand. Geschmolzenes Metall füllt den Hohlraum, der nach der Bewegung des Schlüssellochs zurückbleibt, und erstarrt anschließend, so dass ein Schweißnaht.

Hartlöten ist ein Schweißverfahren, bei dem ein Zusatzwerkstoff, der einen niedrigeren Schmelzpunkt als die zu verbindenden Teile hat, erhitzt wird, bis er ausreichend flüssig ist. Diese Flüssigkeit füllt dann den Spalt zwischen den beiden Teilen durch Kapillarwirkung (bekannt als Benetzung) und verbindet sie nach dem Erstarren miteinander.

In den Vereinigten Staaten wird dieses Verfahren traditionell als Hartlöten bezeichnet, wenn die Temperatur 800°F (427°C) übersteigt, andernfalls wird es als Weichlöten bezeichnet.

Manuelles Schweißen ist ein Schweißverfahren, bei dem ein handgehaltener Schweißbrenner, eine Schweißpistole oder eine Schweißzange verwendet wird.

Das Widerstandsschweißen ist ein Fertigungsverfahren und eine Technik, bei der Metalle oder andere thermoplastische Materialien wie Kunststoffe durch Erhitzen miteinander verbunden werden. Bei diesem Verfahren werden die zusammengefügten Werkstücke geschweißt, indem durch Elektroden Druck ausgeübt und die Widerstandswärme genutzt wird, die entsteht, wenn ein elektrischer Strom durch die Kontaktfläche und die angrenzenden Bereiche der Verbindung fließt.

Reibschweißen ist ein Festkörperschweißverfahren, das mechanische Energie als Stromquelle nutzt. Es funktioniert durch die Erzeugung von Wärme durch die Reibung der Endflächen des Werkstücks, wodurch diese in einen plastischen Zustand gebracht werden, nach dem es die Schweißverfahren durch Schmiedeschweißen.

Elektroschlacke-Schweißen ist ein Verfahren, bei dem die Widerstandswärme, die durch elektrischen Strom erzeugt wird, der durch geschmolzene Schlacke fließt, als Wärmequelle genutzt wird, um das Schweißzusatzmetall und den Grundwerkstoff zu schmelzen. Dadurch entsteht beim Erstarren eine feste Verbindung zwischen den Metallatomen. Zu Beginn des Schweißvorgangs wird der Schweißdraht mit der Rille kurzgeschlossen, um einen Lichtbogen zu erzeugen. Eine minimale Menge an festem Flussmittel wird kontinuierlich zugegeben, und die Hitze des Lichtbogens schmilzt es auf und bildet flüssige Schlacke.

Wenn die Schlacke eine bestimmte Tiefe erreicht, wird die Vorschubgeschwindigkeit des Schweißdrahtes erhöht und die Spannung reduziert, so dass der Draht in das Schlackenbad eingeführt werden kann. Der Lichtbogen wird gelöscht und der Übergang zum Elektroschlackeschweißen vollzogen. Die wichtigsten Arten des Elektroschlackeschweißens sind das Elektroschlackeschweißen mit abschmelzender Führung, das Elektroschlackeschweißen ohne abschmelzende Führung, das Elektroschlackeschweißen mit Drahtelektrode und das Elektroschlackeschweißen mit Plattenelektrode.

Zu den Nachteilen dieses Verfahrens gehören ein hoher Wärmeeintrag, eine längere Hochtemperaturexposition der Verbindung, Überhitzung in der Nähe der Schweißnaht und grobe kristalline Gussstrukturen im Schweißgut, die zu einer geringen Kerbschlagzähigkeit führen. In der Regel ist für die geschweißten Teile eine Wärmebehandlung nach dem Schweißen, wie Normalisieren und Anlassen, erforderlich.

Das Hochfrequenzschweißen ist ein Verfahren, bei dem Festkörper-Widerstandswärme als Energiequelle genutzt wird. Beim Schweißen erzeugen hochfrequente elektrische Ströme Widerstandswärme im Werkstück und erhitzen die Oberfläche des Werkstücks. Schweißzone in einen geschmolzenen oder nahezu plastischen Zustand versetzt. Anschließend wird ein Schmiededruck ausgeübt (oder auch nicht), der die Verbindung der Metalle erleichtert.

Unter Nieten versteht man das Verbinden zweier relativ dünner Platten. Dies wird erreicht durch Bohren Löcher an den entsprechenden Stellen, Einsetzen von Nieten und anschließendes Befestigen der Nieten mit einer Nietpistole, wodurch die beiden Platten oder Gegenstände miteinander verbunden werden.

Die Heißverschmelzung ist ein Verfahren, bei dem die Verbindung nach Erhitzung auf den Schmelzpunkt in einen flüssigen Zustand übergeht.