Haben Sie sich jemals gefragt, warum sich manche Materialien biegen und andere brechen? Dieses entscheidende Verhalten wird durch ihre Streckgrenze bestimmt, eine Schlüsseleigenschaft, die die Spannung definiert, bei der ein Material beginnt, sich dauerhaft zu verformen. In diesem Artikel werden wir das Konzept der Streckgrenze, ihre Bedeutung in der Technik und die Faktoren, die sie beeinflussen, untersuchen. Am Ende werden Sie verstehen, wie sich die Streckgrenze auf die Materialauswahl und -konstruktion auswirkt, um sicherzustellen, dass die Strukturen sowohl sicher als auch effizient sind.

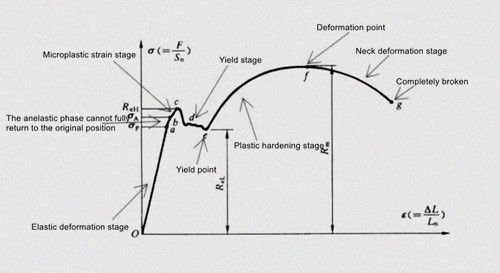

Streckgrenze ist die Streckgrenze von metallische Werkstoffe beim Auftreten der Fließgrenze, die auch die Spannung ist, die einer mikro-plastischen Verformung widersteht.

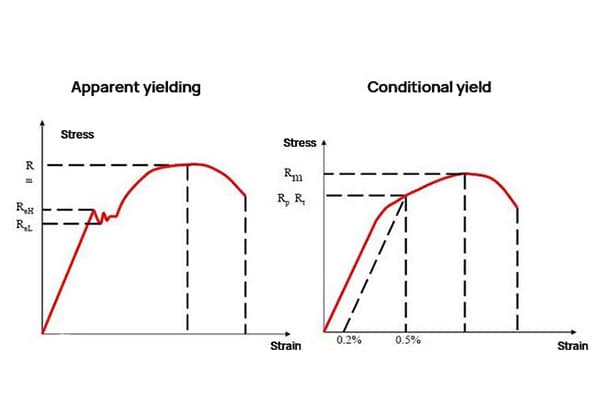

Für metallische Werkstoffe ohne offensichtliches Fließverhalten wird der Spannungswert, der eine Restverformung von 0,2% hervorruft, als Fließgrenze angegeben, die als bedingte Fließgrenze oder Streckgrenze bezeichnet wird.

Eine äußere Kraft, die die Streckgrenze überschreitet, führt zu einem dauerhaften Versagen des Bauteils und kann nicht repariert werden.

Die Streckgrenze von kohlenstoffarmem Stahl beträgt beispielsweise 207 MPa. Wenn das Bauteil einer äußeren Kraft ausgesetzt wird, die diesen Grenzwert überschreitet, wird es dauerhaft verformt.

Liegt die äußere Kraft jedoch unter diesem Grenzwert, kehrt das Bauteil in seine ursprüngliche Form zurück.

Die Streckgrenze ist ein allgemein verwendeter Bewertungsindex für die mechanischen Eigenschaften fester Materialien und stellt die tatsächliche Einsatzgrenze des Materials dar. Wenn die Spannung eines Materials seine Streckgrenze übersteigt, kommt es zu einer Einschnürung und das Material verformt sich schnell, was zu Schäden führt und es unbrauchbar macht.

Wenn die Beanspruchung eines Materials seine Elastizitätsgrenze überschreitet und in die Fließphase eintritt, nimmt die Verformungsgeschwindigkeit zu. In diesem Stadium erfährt das Material sowohl elastische als auch plastische Verformung. An dem Punkt, an dem die plastische Dehnung stark zunimmt, schwanken Spannung und Dehnung leicht, was zum Fließen führt. Die maximalen und minimalen Spannungen in diesem Stadium werden als obere bzw. untere Fließgrenze bezeichnet.

Da der Wert der unteren Streckgrenze relativ stabil ist, gilt er als zuverlässiger Indikator für die Widerstandsfähigkeit des Materials und wird üblicherweise als Streckgrenze oder Streckgrenze (ReL oder Rp0,2) bezeichnet.

Einige Stähle, wie z.B. kohlenstoffreicher Stahlkein eindeutiges Fließphänomen aufweisen. In solchen Fällen wird die Streckgrenze als die Spannung definiert, bei der eine leichte plastische Verformung (0,2%) auftritt, und wird als bedingte Streckgrenze bezeichnet.

Wenn eine Kraft auf ein Material einwirkt, verformt es sich. Diese Verformung kann in zwei Arten unterteilt werden: die elastische Verformung, bei der das Material in seine ursprüngliche Form zurückkehrt, wenn die äußere Kraft aufgehoben wird, und die plastische Verformung, bei der sich die Form des Materials dauerhaft ändert, was zu einer Dehnung oder Verkürzung führt.

Die Streckgrenze von Baustahl wird als Grundlage für die Bestimmung der Bemessungsspannung verwendet. Die Streckgrenze, die üblicherweise durch σs symbolisiert wird, ist der kritische Spannungswert, bei dem das Material nachgibt.

Die Streckgrenze wird üblicherweise als Bewertungsmaßstab für die mechanischen Eigenschaften fester Werkstoffe verwendet und stellt die tatsächliche Einsatzgrenze des Materials dar. Wenn die Belastung eines Materials seine Streckgrenze überschreitet, kommt es zu einer plastischen Verformung und die Dehnung nimmt zu, wodurch das Material ungültig und unbrauchbar wird.

1. Rissausbeute: Rissphänomen und Spannungsaufhellung.

2. Scherfließen.

Bestimmung der Streckgrenze

Bei metallischen Werkstoffen ohne eindeutige Fließerscheinung wird die angegebene nichtproportionale Dehnungsfestigkeit oder die angegebene Restdehnungsspannung gemessen. Bei metallischen Werkstoffen, die ein deutliches Fließverhalten zeigen, können die Streckgrenze, die obere Streckgrenze und die untere Streckgrenze gemessen werden.

Normalerweise wird nur die untere Streckgrenze gemessen. Es gibt zwei gängige Methoden zur Bestimmung der oberen und unteren Streckgrenze: die grafische Methode und die Zeigermethode.

Grafische Methode

Während der Prüfung wird ein automatisches Aufzeichnungsgerät verwendet, um das Kraft-Weg-Diagramm aufzuzeichnen. Die Spannung, dargestellt durch das Kraftachsenverhältnis pro Millimeter, sollte im Allgemeinen weniger als 10 N/mm^2 betragen, und die Kurve sollte sich mindestens bis zum Ende der Fließphase erstrecken.

Zur Bestimmung der Streckgrenze, der oberen Streckgrenze und der unteren Streckgrenze werden die konstante Kraft (Fe) an der Streckgrenze auf der Kurve, die maximale Kraft (Feh) vor dem ersten Kraftabfall während der Streckphase und die minimale Kraft (FeL) ohne die anfängliche Momentanwirkung berechnet.

Die Streckgrenze kann mit der folgenden Formel berechnet werden: Re = Fe/So, wobei Fe die konstante Kraft bei Streckung ist.

Die obere Streckgrenze wird wie folgt berechnet: Reh = Feh/So, wobei Feh die maximale Kraft vor dem ersten Kraftabfall in der Fließphase ist.

Die untere Streckgrenze wird wie folgt berechnet: ReL = FeL/So, wobei FeL die Mindestkraft ohne die anfängliche Momentanwirkung ist.

Zeiger-Methode

Während der Prüfung werden die Streckgrenze, die obere Streckgrenze und die untere Streckgrenze bestimmt, indem die konstante Kraft gemessen wird, wenn der Zeiger der Kraftmessscheibe zum ersten Mal aufhört, sich zu drehen, die maximale Kraft, bevor sich der Zeiger zum ersten Mal dreht, bzw. die minimale Kraft, die den anfänglichen Momentanwert nicht erreicht.

Im Bauwesen gibt es drei gebräuchliche Ertragsnormen:

Interne Faktoren, die den Ertrag beeinflussen Festigkeit von Werkstoffen Dazu gehören Bindung, Struktur, atomare Beschaffenheit und mehr. Beim Vergleich der Ausbeute Festigkeit von Metallen mit denen von Keramik und Polymeren zu vergleichen, wird deutlich, dass der Einfluss der Bindung von grundlegender Bedeutung ist.

Aus struktureller Sicht gibt es vier Verstärkungsmechanismen, die die Streckgrenze von Metallwerkstoffen beeinflussen können:

Ausscheidungshärtung und Kornfeinung sind gängige Methoden zur Verbesserung der Streckgrenze von Industrielegierungen. Von diesen Verfestigungsmechanismen können die ersten drei die Festigkeit des Werkstoffs verbessern, aber auch seine Plastizität verringern. Die Kornfeinung ist die einzige Möglichkeit, sowohl die Festigkeit als auch die Plastizität zu verbessern.

Zu den externen Faktoren, die sich auf die Streckgrenze auswirken, gehören Temperatur, Dehnungsgeschwindigkeit und Spannungszustand. Mit sinkender Temperatur und steigender Dehnungsgeschwindigkeit nimmt die Streckgrenze von Werkstoffen zu, insbesondere bei kubisch-raumzentrierten Metallen. Diese Metalle sind sehr empfindlich gegenüber Temperatur und Dehnungsgeschwindigkeit, was bei Stählen zu sprödem Versagen bei niedrigen Temperaturen führt.

Der Einfluss des Spannungszustands ist ebenfalls von Bedeutung, da die Streckgrenze eine wichtige Kennzahl ist, die die inneren Eigenschaften von Materialien widerspiegelt. Die Werte der Streckgrenze können jedoch bei verschiedenen Spannungszuständen variieren. Die Streckgrenze bezieht sich normalerweise auf die Streckgrenze bei einachsiger Spannung.

Nach den traditionellen Festigkeitsberechnungsmethoden wird die zulässige Spannung [σ] für plastische Werkstoffe auf der Grundlage der Streckgrenze (σys) angegeben und als [σ]=σys/n berechnet, wobei n ein Sicherheitsfaktor ist, der je nach Situation zwischen 1,1 und 2 oder höher liegen kann. Für spröde Materialien wird die zulässige Spannung [σ] auf der Grundlage der Zugfestigkeit (σb) angegeben und als [σ]=σb/n berechnet, wobei n im Allgemeinen 6 ist.

Es ist wichtig zu wissen, dass bei der traditionellen Festigkeitsauslegung häufig eine hohe Streckgrenze der Werkstoffe im Vordergrund steht, was zu einer geringeren Sprödbruchsicherheit führen kann. Wenn die Streckgrenze von Werkstoffen steigt, werden sie anfälliger für Spannungskorrosion und Wasserstoffversprödung. Umgekehrt haben Werkstoffe mit niedriger Streckgrenze in der Regel eine gute Kaltumformbarkeit und Schweißbarkeit.

Zusammenfassend lässt sich sagen, dass die Streckgrenze eine entscheidende Kennzahl ist für Materialeigenschaften und bietet ein grobes Maß für verschiedene mechanische Verhaltensweisen und technologische Eigenschaften von Werkstoffen in der Technik.