Wie reagieren Materialien auf Wärme? Das Verständnis der thermischen Eigenschaften ist für technische Anwendungen von entscheidender Bedeutung und beeinflusst alles, von der Materialauswahl bis hin zu Leistungsvorhersagen. In diesem Artikel werden verschiedene Methoden der thermischen Analyse, wie z. B. die thermogravimetrische Analyse (TGA) und die Differential-Scanning-Kalorimetrie (DSC), und ihre praktischen Anwendungen untersucht. Der Leser erhält einen Einblick, wie diese Verfahren dazu beitragen, das Materialverhalten bei Temperaturänderungen vorherzusagen und so die Zuverlässigkeit und Sicherheit von technischen Projekten zu verbessern.

Das Wesentliche der thermischen Analyse ist die Temperaturanalyse.

Die Technologie der thermischen Analyse besteht darin, die Veränderung der physikalischen Eigenschaften von Substanzen mit der Temperatur unter der Kontrolle einer programmierten Temperatur zu messen (d. h. konstante Temperaturanstiegsrate, konstante Temperaturabfallrate, konstante Temperatur oder schrittweiser Temperaturanstieg usw.), was dazu dient, die Veränderung der physikalischen Parameter wie thermische, mechanische, akustische, optische, elektrische, magnetische usw. von Substanzen bei einer bestimmten Temperatur zu untersuchen, nämlich P=f (T).

Die Temperaturveränderung ist nach einer bestimmten Regel aufgebaut, d.h. das Programm steuert die Temperatur: T=(t), so dass seine Eigenschaft sowohl eine Funktion der Temperatur als auch der Zeit ist: P=f (T, t).

Sie wird häufig zur Charakterisierung der thermischen, physikalischen und mechanischen Eigenschaften und der Stabilität von Materialien eingesetzt.

Sie ist von großer praktischer Bedeutung für die Forschung und Entwicklung von Materialien und die Qualitätskontrolle in der Produktion.

Nach der Einführung und Klassifizierung der International Thermal Analysis Association (ICTA) werden die derzeitigen thermischen Analysemethoden in neun Kategorien und siebzehn Arten unterteilt.

Zu den häufig verwendeten thermischen Analysemethoden gehören die thermogravimetrische Analyse (TG), die Differential-Scanning-Kalorimetrie (DSC), die statische thermomechanisch Analyse (TMA), dynamische thermomechanische Analyse (DMTA), dynamische dielektrische Analyse (DETA), usw.

Sie sind Funktionen zur Messung von Materialgewicht, Wärme, Größe, Modul, Nachgiebigkeit, Dielektrizitätskonstante und anderen Parametern in Abhängigkeit von der Temperatur.

| Physisches Eigentum | Name der Analysetechnik | Abkürzung | physische Eigenschaft | Name der Analysetechnik | Abkürzung |

| 1. Qualität | 1) Thermogravimetrie | TG | 3. Enthalpie | 9) Differential-Scanning-Kalorimetrie | DSC |

| 2) Messung der isobaren Massenänderung | 4. Abmessungen | 10) Methode der thermischen Ausdehnung | |||

| 3) Erkennung von entweichendem Gas | EGD | 5. Mechanische Eigenschaften | 11) Thermomechanische Analyse | TMA | |

| 4) Analyse der entweichenden Gase | EGA | 12) Dynamische thermomechanische Analyse | DMA | ||

| 5) Radiothermische Analyse | 6. Akustische Merkmale | 13) Thermoakustisches Verfahren | |||

| 6) Thermische Partikelanalyse | 14) Thermoakustische Methode | ||||

| 2. Temperatur | 7) Bestimmung der Heizkurve | 7. Optische Merkmale | 15) Thermooptische Methode | ||

| 8) Thermische Differenzialanalyse | DTA | 8. Elektrische Eigenschaften | 16) Thermoelektrische Methode | ||

| 9. Magnetische Eigenschaften | 17) Thermomagnetische Methode |

(1) Thermogravimetrische Analyse (TG)

Die Thermogravimetrie (TG) ist ein Verfahren zur Messung der Änderung der Probenmasse mit der Temperatur oder der Zeit unter Kontrolle einer programmierten Temperatur.

Umfang der Anwendung:

(1) Die chemischen Veränderungen wie thermische Stabilität, thermische Zersetzung und oxidativer Abbau von Materialien in Inertgas, Luft und Sauerstoff werden hauptsächlich untersucht;

(2) Es werden alle physikalischen Prozesse untersucht, die mit einer Massenänderung verbunden sind, wie z. B. die Bestimmung von Feuchtigkeit, flüchtigen Bestandteilen und Rückständen, Absorption und Desorption, Vergasungsrate und Vergasungswärme, Sublimationsrate und Sublimationswärme, die Zusammensetzung des Polymers oder der Mischung mit Füllstoffen usw.

Grundsätzliche Erklärung:

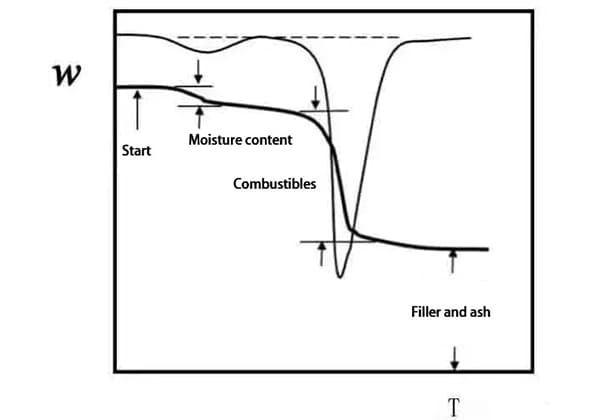

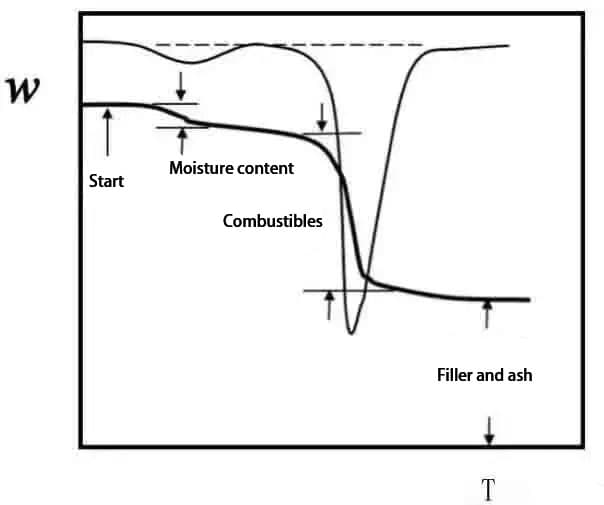

Die thermogravimetrische Kurve (TG-Kurve) erhält man, indem man den Gewichtsanteil w der Probe gegen die Temperatur T oder die Zeit t aufträgt: w=f (T oder t).

Da der größte Teil des Temperaturanstiegs linear verläuft, sind T und t nur um eine Konstante voneinander verschieden.

Die erste Ableitung der TG-Kurve nach der Temperatur oder der Zeit, dw/dT oder dw/dt, wird als differentielle thermogravimetrische Kurve (DTG-Kurve) bezeichnet.

In Abb. 2 ist die kumulative Gewichtsänderung bei Ti am Punkt B die untere Grenze der Thermobilanzerfassung erreicht, die als Anfangsreaktionstemperatur bezeichnet wird;

Die Gewichtsveränderung am Punkt C Tf nicht mehr nachgewiesen werden kann, was als Endtemperatur der Reaktion bezeichnet wird;

Ti oder Tf kann auch durch Extrapolation bestimmt werden, die in einen G-Punkt und einen H-Punkt unterteilt ist;

Die Temperatur, bei der der Gewichtsverlust einen bestimmten Wert (5%, 10% usw.) erreicht, kann auch als Ti.

Tp steht für die maximale Temperatur der Gewichtsverlustrate, die der Spitzentemperatur der DTG-Kurve entspricht.

Die Peakfläche ist proportional zu der Gewichtsänderung der Probe.

Praktische Anwendung:

Die Thermogravimetrie hat sich aufgrund ihrer Schnelligkeit und Einfachheit zu einer wichtigen Methode zur Untersuchung des thermischen Veränderungsprozesses von Polymeren entwickelt.

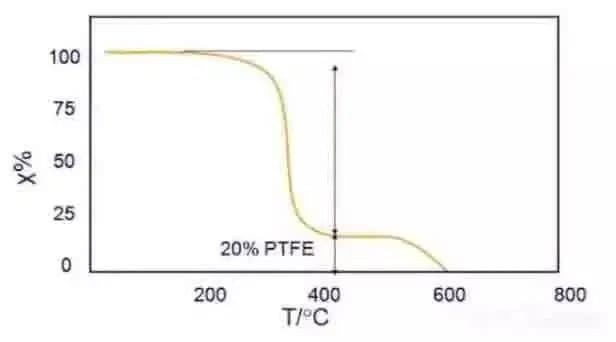

Die TG-Kurve der Mischung aus PTFE und Acetal-Copolymer in Abb. 3 kann beispielsweise zur Analyse der Komponenten der Mischung verwendet werden.

Aus der Abbildung geht hervor, dass beim Erhitzen in N2Die Acetalkomponente zersetzt sich (etwa 80%) bei 300~350 ℃, und das PTFE beginnt sich (etwa 20%) bei 550 ℃ zu zersetzen.

Beeinflussende Faktoren:

(a) Aufheizrate:

Je schneller die Temperatur ansteigt, desto größer ist der Temperaturrückstand, desto höher ist der Ti und Tfund je größer der Reaktionstemperaturbereich ist.

Es wird vorgeschlagen, die Polymerprobe mit 10 K/min, die anorganische und die Metallprobe mit 10-20 K/min zu untersuchen;

(b) Partikelgröße und Dosierung der Probe:

Die Partikelgröße der Probe sollte nicht zu groß sein und die Kompaktheit der Füllung sollte mäßig sein.

Bei ein und derselben Charge von Prüfmustern müssen die Partikelgröße und die Dichtheit der Verpackung bei jedem Muster gleich sein;

(c) Atmosphäre:

Übliche Atmosphären sind Luft, O2, N2, He, H2, CO2, Cl2 und Wasserdampf.

Der Reaktionsmechanismus ist in verschiedenen Atmosphären unterschiedlich. Wenn die Atmosphäre mit der Probe reagiert, wird die Form der TG-Kurve beeinflusst;

(d) Material und Form der Probenschale.

(2) Statische thermomechanische Analyse (TMA)

Bei der thermomechanischen Analyse handelt es sich um eine Technik zur Messung der funktionalen Beziehung zwischen der Verformung von Materialien und der Temperaturzeit unter der Einwirkung von Programmtemperaturen und schwingungsfreier Belastung, wobei hauptsächlich der Ausdehnungskoeffizient und die Phasenübergangstemperatur von Materialien gemessen werden.

Umfang der Anwendung:

Praktische Anwendung:

(a) Forschung zu Fasern und Folien:

Es kann die Dehnung, das Schrumpfungsverhalten, den Modul und die entsprechende Temperatur, die Spannungs-Dehnungs-Analyse und die Spannungsanalyse unter Gefrier- und Heizbedingungen messen;

(b) Charakterisierung von Verbundwerkstoffen:

Neben der Untersuchung von Fasern mit TMA, der Verstärkung von Verbundwerkstoffen, der Glasübergangstemperatur TgDie Gelierzeit und das Fließverhalten des Harzes, der Wärmeausdehnungskoeffizient und andere Eigenschaften sowie die Dimensionsstabilität und die Hochtemperaturstabilität von mehrschichtigen Verbundwerkstoffen können mit TMA schnell gemessen und untersucht werden;

(c) Forschung über Beschichtungen:

Es ist möglich zu erkennen, ob die Beschichtung zum Substrat und zum entsprechenden Temperaturbereich passt;

(d) Forschung über Kautschuk:

Es kann festgestellt werden, ob das Gummi noch elastisch ist und ob die Größe in der rauen Einsatzumgebung stabil ist.

Beeinflussende Faktoren:

(a) Aufheizrate:

Die Temperaturverteilung der Probe ist ungleichmäßig, wenn die Heizrate zu schnell ist;

(b) Thermischer Verlauf der Probe;

(c) Probenfehler:

Porosität, ungleichmäßige Verteilung des Füllstoffs, Rissbildung usw;

(d) Von der Sonde ausgeübter Druck:

0,001~0,1N wird im Allgemeinen empfohlen;

(e) Chemische Veränderung der Probe;

(f) Externe Vibrationen;

(g) Kalibrierung:

Kalibrierung von Sonde, Temperatur, Druck, Ofenkonstante usw;

(h) Atmosphäre;

(i) Form der Probe

ob die obere und die untere Fläche parallel angelegt werden.

(3) Differential-Scanning-Kalorimetrie (DSC)

Grundsätzliche Erklärung:

Die Differential-Scanning-Kalorimetrie (DSC) ist eine Technologie zur Messung der Beziehung zwischen der Leistungsdifferenz zwischen dem Material und dem Referenzmaterial und der Temperatur unter der Programmkontrolltemperatur.

Es gibt zwei Arten der Differential-Scanning-Kalorimetrie: die Kompensationsmethode und die Wärmeflussmethode.

Zwei Gruppen von Ausgleichsheizdrähten sind unter den Behältern der Probe und des Referenzobjekts angebracht.

Wenn die Temperaturdifferenz ΔT zwischen der Probe und dem Referenzobjekt aufgrund des thermischen Effekts während des Erwärmungsprozesses auftritt, ändert sich der Strom, der in den Kompensationsheizdraht fließt, durch den differentiellen thermischen Verstärkerschaltkreis und den differentiellen thermischen Kompensationsverstärker.

Wenn die Probe Wärme absorbiert, erhöht der Kompensationsverstärker sofort den Strom auf einer Seite der Probe;

Im Gegenteil, wenn die Probe exotherm ist, nimmt der Strom auf einer Seite des Referenzmaterials zu, bis die Wärme auf beiden Seiten ausgeglichen ist und der Temperaturunterschied ΔT verschwindet.

Bei der Differential-Scanning-Kalorimetrie ist die Beziehungskurve zwischen der zugeführten Wärme und der Temperatur, die erforderlich ist, um die Temperaturdifferenz zwischen der Probe und der Referenz auf Null pro Zeiteinheit zu halten, eine DSC-Kurve.

Die vertikale Achse der Kurve ist die Wärmemenge pro Zeiteinheit, die horizontale Achse ist die Temperatur oder die Zeit.

Die Fläche der Kurve ist proportional zur Änderung der Enthalpie. Eine typische DSC-Kurve ist in Abb. 4 dargestellt.

Umfang der Anwendung:

(1) Bestimmung der Temperatur der Aushärtungsreaktion und der thermischen Wirkung der Materialien, wie Reaktionswärme, Reaktionsgeschwindigkeit usw;

(2) Bestimmung der thermodynamischen und kinetischen Parameter von Stoffen, wie spezifische Wärmekapazität, Umwandlungswärme usw;

(3) Bestimmung der Kristallisations- und Schmelztemperatur sowie der thermischen Wirkung von Materialien;

(4) Reinheit der Probe, usw.

Beeinflussende Faktoren:

(a) Aufheizrate:

Die tatsächlichen Testergebnisse zeigen, dass eine zu hohe Heizrate zu einer ungleichmäßigen Temperaturverteilung in der Probe führt, und dass der Ofenkörper und die Probe auch ein thermisches Ungleichgewicht erzeugen, so dass der Einfluss der Heizrate sehr komplex ist.

(b) Atmosphäre:

Verschiedene Gase haben eine unterschiedliche Wärmeleitfähigkeit, was sich auf den Wärmewiderstand zwischen der Ofenwand und der Probe auswirkt und die Spitzentemperatur und Enthalpie beeinflusst.

(c) Probendosierung:

Nicht zu viel, um eine Ausdehnung der Peakform und eine Verringerung der Auflösung aufgrund der langsamen internen Wärmeübertragung und des großen Temperaturgradienten zu vermeiden.

(d) Partikelgröße der Probe:

Wenn die Partikelgröße des Pulvers unterschiedlich ist, kommt es aufgrund des Einflusses von Wärmeübertragung und Diffusion zu Unterschieden in den Testergebnissen.

(4) Dynamische thermomechanische Analyse (DMA)

Die dynamische thermomechanische Analyse misst die Beziehung zwischen den mechanischen Eigenschaften viskoelastischer Materialien und der Zeit, Temperatur oder Frequenz.

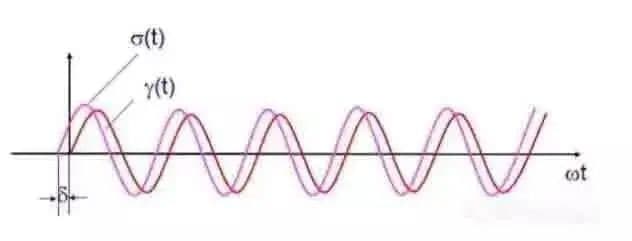

Die Probe wird unter Einwirkung und Kontrolle einer periodischen (sinusförmigen) mechanischen Spannung verformt.

Umfang der Anwendung:

Der dynamische thermomechanische Analysator wird hauptsächlich zur Prüfung der Glasübergangstemperatur, der Temperatur der thermischen Verformung unter Last, des Kriechens, des Speichermoduls (Steifigkeit), des Verlustmoduls (Dämpfungsverhalten), der Spannungsrelaxation usw. von anorganischen Materialien verwendet, metallische Werkstoffe, Verbundwerkstoffe und polymere Werkstoffe (Kunststoffe, Gummi usw.).

DMA-Grundprinzip:

Die DMA charakterisiert die Eigenschaften von Materialien durch den Zustand der Molekularbewegung.

Die Molekularbewegung und der physikalische Zustand bestimmen den dynamischen Modul (Steifigkeit) und die Dämpfung (die Energie, die die Probe bei Schwingungen verliert).

Wenn eine sinusförmige Wechselspannung mit variabler Amplitude auf die Probe einwirkt, wird eine sinusförmige Dehnung mit vorgewählter Amplitude erzeugt, und die Dehnung der viskoelastischen Proben folgt einem bestimmten Phasenwinkel δ, wie in Abb. 5 dargestellt.

Die DMA-Technologie unterteilt die Viskoelastizität von Materialien in zwei Moduli:

Speichermodul E':

E' steht in direktem Verhältnis zur maximalen Elastizität der in jeder Woche gelagerten Probe und spiegelt die elastischen Komponenten der Viskoelastizität des Materials wider und charakterisiert die Steifigkeit des Materials;

Der Verlustmodul E ":

E" steht in direktem Verhältnis zu der Energie, die von der Probe in Form von Wärme in jeder Woche verbraucht wird, spiegelt den viskosen Teil der Viskoelastizität des Materials wider und stellt die Dämpfung des Materials dar.

Die Dämpfung des Materials wird auch zur inneren Reibung, ausgedrückt als tanδ, und das Verhältnis der vom Material in der Wochenperiode verlorenen Energie zur maximalen elastischen Speicherenergie ist gleich dem Verlustmodul E "und dem Speichermodul E 'des Materials.

Bei der DMA wird der Temperaturanstieg gescannt. Von der Hilfsumgebungstemperatur bis zur Schmelztemperatur zeigt tanδ eine Reihe von Spitzen, und jede Spitze entspricht einem bestimmten Relaxationsprozess.

Der Phasenwinkel tanδ, der Verlustmodul E "und der Speichermodul E 'können mit der DMA als Funktion der Temperatur, der Frequenz oder der Zeit gemessen werden.

Sie liefert nicht nur mechanische Eigenschaften in einem breiten Temperatur- und Frequenzbereich, sondern kann auch den Glasübergang, den Übergang bei niedrigen Temperaturen und den sekundären Entspannungsprozess von Materialien nachweisen.

Die Verlustspitze kann zum Beispiel den Übergang einer bestimmten Bewegungseinheit darstellen.

Abb. 6 zeigt die Kurve von Polystyrol tg die sich mit der Temperatur ändert, woraus sich ableiten lässt, dass der Peak die Bewegung des Phenyls um die Hauptkette herum sein könnte;

Der Peak ist die Bewegung des Benzols um die Bindung, die die Hauptkette verbindet.

Beeinflussende Faktoren: Heizrate, Probendicke, Vorhandensein oder Nichtvorhandensein einer Metallbeschichtung, Art der Halterung usw.

(5) Dynamische dielektrische Analyse (DETA)

Bei der dynamischen dielektrischen Analyse handelt es sich um eine Technologie zur Prüfung der Veränderung der dielektrischen Eigenschaften von Materialien mit der Temperatur, wenn die Materialien durch ein bestimmtes kontrolliertes Temperaturprogramm unter einem elektrischen Wechselfeld mit einer bestimmten Frequenz erhitzt werden.

Prinzip der dielektrischen Analyse:

Die Dielektrika mit Dipolen werden unter der Einwirkung des äußeren elektrischen Feldes in Richtung des äußeren elektrischen Feldes ausgerichtet.

Die Polarisierung des Dipols ist temperaturabhängig und geht mit einem hohen Energieverbrauch einher.

Im Allgemeinen stellt die Dielektrizitätskonstante (ε) den Grad der Polarisierung des Dielektrikums unter dem äußeren elektrischen Feld dar, während der dielektrische Verlust (D) den durch die Polarisationserwärmung unter dem äußeren elektrischen Feld verursachten Energieverlust darstellt.

Die gerichtete Anordnung der Dipole unter der Einwirkung des äußeren elektrischen Feldes kehrt ebenfalls in den ungeordneten Zustand zurück, wenn das äußere elektrische Feld entfernt wird.

Die Zeit, die der Dipol benötigt, um von der regelmäßigen Anordnung zur zufälligen Anordnung zurückzukehren, wird nach der Debye-Theorie als "dielektrische Relaxationszeit T" bezeichnet:

η ist die Viskosität des Mediums, a ist der Molekülradius, K ist die Boltzmann-Konstante und T ist die Temperatur K.

Die Relaxationszeit hängt von der Größe und Form der Moleküle und der Viskosität des Mediums ab. Und

Dabei ist tgδ der Tangens des Verlustwinkels, und ε0 ist die Dielektrizitätskonstante unter elektrostatischem Feld; ε∞ ist die Dielektrizitätskonstante bei der optischen Frequenz.

Es ist ersichtlich, dass ε und tgδ physikalische Größen sind, die mit der Relaxationszeit τ und somit mit der Molekularstruktur, der Größe und der Viskosität des Mediums zusammenhängen, was die Grundlage für die Verwendung der dielektrischen Eigenschaften zur Untersuchung der Molekularstruktur von Substanzen bildet.

Aus den beiden obigen Gleichungen kann bewiesen werden, dass wenn:

Wenn ε 'einen Höchstwert hat, f0 wird als "Polarisationsfrequenz" bezeichnet.

Das heißt, wenn die Frequenz des externen elektrischen Feldes die Polarisationsfrequenz ist, ist der dielektrische Verlust sehr groß.

Umfang der Anwendung:

Diese Technik ist weit verbreitet, um die molekulare Struktur, den Polymerisationsgrad und den Polymermechanismus von dielektrischen Materialien zu untersuchen.

Bei den Anwendungsobjekten handelt es sich um thermoplastische und duroplastische Harze wie Polyacrylatmethylester, Polyvinylchlorid, Polyamid, Polyimid, Polystyrol, Phenolformaldehyd, Epoxid und Wachs.

Außerdem gibt es Polyphenyl-Ahorn und Polybenzimidazol in hochtemperaturbeständigem Harz und Proteine in biologischen Verbindungen.

Zu seinen spezifischen Anwendungen gehören auch verstärkte Kunststoffe, Formmassen, Beschichtungen, Klebstoffe, Gummi, Glas, Keramik und andere Metalloxide.

Im Labor kann DETA als leistungsfähiges Werkzeug für die viskoelastische Forschung eingesetzt werden, z. B. für die Prüfung dynamischer mechanischer Eigenschaften und thermischer mechanischer Eigenschaften.

In der industriellen Produktion kann es bei der Harzherstellung, der Qualitätskontrolle, der Vorhärtung und der Kontrolle des Aushärtungsgrades eingesetzt werden.