Haben Sie sich schon einmal gefragt, wie der Kohlenstoffgehalt in Metallen genau gemessen wird? In diesem Artikel werden verschiedene Methoden - von der Infrarotabsorption bis zur elektrochemischen Analyse - vorgestellt und ihre Prinzipien und Anwendungen erläutert. Am Ende werden Sie die Stärken und Grenzen der einzelnen Verfahren verstehen und die Wissenschaft hinter der Qualitätskontrolle von Metallen besser einschätzen können.

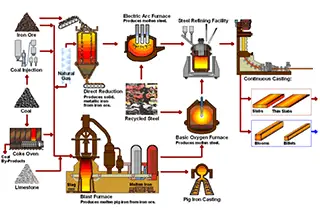

Die Entwicklung und Verwendung von Metallen und ihren Verbundwerkstoffen erfordert häufig eine präzise Kontrolle und genaue Bestimmung ihres Kohlenstoff- und Schwefelgehalts. Diese Elemente haben einen erheblichen Einfluss auf die mechanischen Eigenschaften, die Mikrostruktur und die Gesamtleistung von metallischen Werkstoffen.

Kohlenstoff in metallischen Werkstoffen kommt in verschiedenen Formen vor, darunter freier Kohlenstoff (Graphit), interstitieller Mischkohlenstoff, Karbide, gelöster gasförmiger Kohlenstoff, Oberflächenaufkohlungsschichten und organische Kohlenstoffbeschichtungen. Jede Form trägt in unterschiedlicher Weise zu den Materialeigenschaften bei und muss bei der Analyse besonders berücksichtigt werden.

Derzeit werden mehrere Methoden zur Analyse des Kohlenstoffgehalts in Metallen eingesetzt, darunter

Jede Messmethode hat jedoch einen begrenzten Anwendungsbereich, und die Messergebnisse können durch verschiedene Faktoren erheblich beeinflusst werden. Dazu gehören die spezifische Form des vorhandenen Kohlenstoffs, die Effizienz der Kohlenstofffreisetzung während der Oxidation oder Anregung, die Probenvorbereitungstechniken und der inhärente Leerwert des Geräts. Folglich kann ein und dieselbe Analysemethode in verschiedenen Szenarien oder für unterschiedliche Materialzusammensetzungen unterschiedliche Genauigkeits- und Präzisionsniveaus liefern.

Dieser Artikel bietet einen umfassenden Überblick über die aktuellen Analysemethoden, Probenvorbereitungstechniken, Messgeräte und Anwendungsbereiche für die Kohlenstoffanalyse in Metallen. Er soll Materialwissenschaftlern, Metallurgen und Fachleuten aus der Qualitätskontrolle bei der Auswahl des für ihre spezifischen Bedürfnisse am besten geeigneten Analyseverfahrens helfen, um eine genaue Bestimmung des Kohlenstoffgehalts in einem breiten Spektrum von metallischen Werkstoffen und industriellen Anwendungen zu gewährleisten.

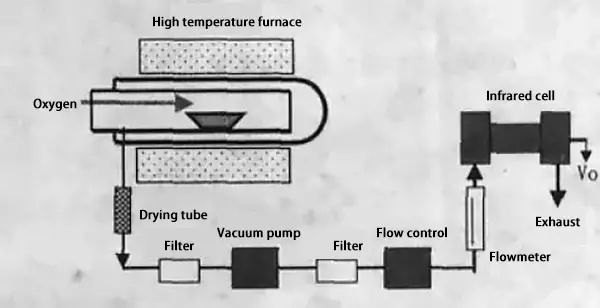

Die Verbrennungs-Infrarot-Absorptionsmethode, die auf der Infrarot-Absorptionsmethode basiert, ist eine spezielle Methode für die quantitative Analyse von Kohlenstoff (und Schwefel).

Bei dieser Methode wird die Probe in einem Sauerstoffstrom verbrannt, wobei CO2 entsteht.

Bei einem bestimmten Druck ist die vom CO2 absorbierte Energie der Infrarotstrahlen proportional zu seiner Konzentration.

Daher kann der Kohlenstoffgehalt durch Messung der Energieänderung vor und nach dem Durchgang des CO2-Gases durch den Infrarotabsorber berechnet werden.

Prinzip der Verbrennungs-Infrarot-Absorptionsmethode

In den letzten Jahren hat die Technologie der Infrarot-Gasanalyse rasante Fortschritte gemacht, was zur raschen Entwicklung verschiedener Analysegeräte geführt hat, die auf den Prinzipien der Hochfrequenz-Induktionserwärmung, der Verbrennung und der Absorption des Infrarotspektrums beruhen.

Bei der Bestimmung des Kohlenstoff- und Schwefelgehalts mit der Hochfrequenzverbrennungs-Infrarotabsorptionsmethode sind in der Regel folgende Faktoren zu berücksichtigen: Probentrockenheit, elektromagnetische Empfindlichkeit, geometrische Größe, Probengröße, Art des Flussmittels, Anteil, Reihenfolge der Zugabe, Menge der Zugabe, Blindwerteinstellungen usw.

Diese Methode hat den Vorteil, dass sie eine genaue Quantifizierung mit minimalen Interferenzen ermöglicht.

Es ist für Anwender geeignet, die großen Wert auf die Genauigkeit des Kohlenstoffgehalts legen und ausreichend Zeit für die Prüfung während der Produktion haben.

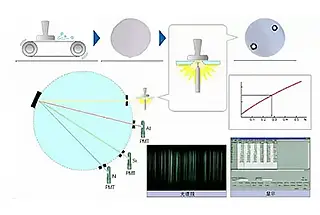

Wenn ein Element durch Wärme oder Elektrizität angeregt wird, geht es von seinem Grundzustand in einen angeregten Zustand über, der dann spontan in den Grundzustand zurückkehrt.

Bei der Rückkehr vom angeregten Zustand in den Grundzustand gibt jedes Element sein charakteristisches Spektrum ab, und anhand der Intensität dieses Spektrums lässt sich sein Gehalt bestimmen.

Prinzip des Emissionsspektrometers

In der metallurgischen Industrie, wo die Produktionsanforderungen hoch sind, ist es notwendig, schnell den Gehalt aller wichtigen Elemente im Ofenwasser zu analysieren, nicht nur den des Kohlenstoffs.

Funkenemissionsspektrometer mit direkter Ablesung sind in dieser Branche zur bevorzugten Wahl geworden, da sie schnelle und stabile Ergebnisse liefern können.

Diese Methode stellt jedoch besondere Anforderungen an die Probenvorbereitung.

Bei der Analyse von Gusseisenproben mit Hilfe der Funkenspektroskopie ist es beispielsweise erforderlich, dass der Kohlenstoff auf der Oberfläche der Probe in Form von Karbiden vorliegt und frei von Graphit ist, da sonst die Analyseergebnisse beeinträchtigt werden können.

Einige Anwender nutzen die Vorteile der schnellen Abkühlung und der Aufhellung von dünnen Scheiben, um den Kohlenstoffgehalt in Gussstücken durch Funkenspektroskopie zu bestimmen, nachdem sie die Proben in Scheiben geschnitten haben.

Bei der Verwendung der Funkenspektroskopie zur Analyse von Kohlenstoffstahldrahtproben müssen die Proben streng bearbeitet und entweder "aufrecht" oder "flach" auf den Funkentisch gelegt werden, um die Präzision der Analyse zu verbessern.

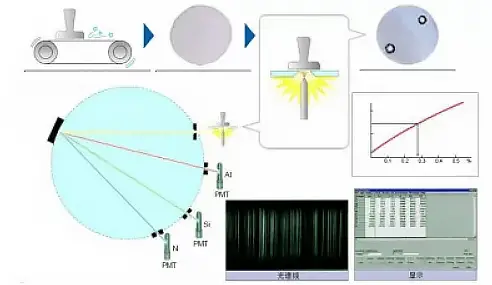

Der wellenlängendispersive Röntgenanalysator kann schnell und gleichzeitig den Gehalt an mehreren Elementen bestimmen.

Prinzip des wellenlängendispersiven Röntgenfluoreszenzspektrometers

Das wellenlängendispersive Röntgenfluoreszenzspektrometer (WDRFA) nutzt die Röntgenanregung, um die inneren Elektronen der Elementatome zu einem Energieübergang zu veranlassen und sekundäre Röntgenstrahlung zu emittieren, auch bekannt als Röntgenfluoreszenz.

Das Spektrometer spaltet das Licht mithilfe eines Kristalls, und der Detektor erfasst das gebeugte charakteristische Röntgensignal.

Durch Synchronisierung und kontinuierliche Änderung des Beugungswinkels des spektroskopischen Kristalls und des Controllers können die charakteristische Röntgenwellenlänge und die Intensität der Röntgenstrahlung jeder Wellenlänge, die von verschiedenen Elementen in der Probe erzeugt wird, für die qualitative und quantitative Analyse ermittelt werden.

Das erstmals in den 1950er Jahren hergestellte WDXRF wurde in der Geologie weithin eingesetzt, da es in der Lage ist, mehrere Komponenten in komplexen Systemen gleichzeitig zu bestimmen, was zu einer höheren Analysegeschwindigkeit führt.

Die geringe Fluoreszenzausbeute des leichten Elements Kohlenstoff und die erhebliche Absorption und Abschwächung seiner charakteristischen Strahlung durch schwere Matrixmaterialien wie Stahl stellen jedoch eine Herausforderung für die RFA-Analyse von Kohlenstoff dar.

Wiederholte Messungen der Bodenoberfläche können auch zu steigenden Werten des Kohlenstoffgehalts führen. Daher wird diese Methode nicht so häufig angewandt wie die beiden zuvor genannten Methoden.

Die nicht-wässrige Titrationsmethode ist eine Titrationsmethode, bei der ein nicht-wässriges Lösungsmittel verwendet wird. Diese Methode ermöglicht die Titration von schwachen Säuren und Basen, die nicht in einer wässrigen Lösung titriert werden können, indem ein geeignetes Lösungsmittel gewählt wird, um ihren Säuregrad oder ihre Alkalität zu erhöhen.

Zum Beispiel kann die schwach saure Kohlensäure, die durch CO2 in Wasser entsteht, mit verschiedenen organischen Reagenzien genau titriert werden.

Die übliche nichtwässrige Titrationsmethode umfasst die folgenden Schritte:

Diese Methode ist giftig, eine langfristige Exposition kann die menschliche Gesundheit beeinträchtigen, und sie ist schwierig zu handhaben, insbesondere wenn der Kohlenstoffgehalt hoch ist und die Lösung voreingestellt werden muss. Jede Unachtsamkeit kann durch das Entweichen von Kohlenstoff zu schlechten Ergebnissen führen.

Außerdem handelt es sich bei den Reagenzien, die bei der nichtwässrigen Titration verwendet werden, meist um entflammbare Produkte, und das Experiment ist mit Erhitzungsvorgängen bei hohen Temperaturen verbunden, so dass die Bediener über ein ausgeprägtes Sicherheitsbewusstsein verfügen müssen.

Der Flammenzerstäubungsdetektor wird in Verbindung mit der Gaschromatographie verwendet, um die Probe in Wasserstoff zu erhitzen und dann die emittierten Gase, wie CH4 und CO, mit Hilfe der Flammenzerstäubungsdetektor-Gaschromatographie nachzuweisen.

Diese Methode ist ideal für diejenigen, die einen extrem niedrigen Kohlenstoffgehalt haben und hohe Anforderungen an ihre Testergebnisse stellen. Beispielsweise haben einige Anwender diese Methode zur Prüfung von Kohlenstoffspuren in hochreinem Eisen mit einem Gehalt von 4 µg/g und einer Analysezeit von 50 Minuten verwendet.

Einige Anwender haben die potentiometrische Analyse eingeführt, um den niedrigen Kohlenstoffgehalt in Legierungen zu bestimmen.

Nach der Oxidation der Eisenprobe in einem Induktionsofen wird das gasförmige Produkt in einer elektrochemischen Konzentrationszelle auf der Basis von Kaliumcarbonat-Feststoffelektrolyten analysiert und die Kohlenstoffkonzentration bestimmt.

Diese Methode eignet sich besonders für die Bestimmung von sehr niedrigen Kohlenstoffkonzentrationen. Die Genauigkeit und Empfindlichkeit der Analyse kann durch Anpassung der Zusammensetzung des Referenzgases und der Oxidationsrate der Probe gesteuert werden.

Diese Methode ist jedoch in der Praxis nur begrenzt anwendbar und befindet sich zumeist noch im Stadium der experimentellen Forschung.

Beim Raffinieren von Stahl ist es oft notwendig, den Kohlenstoffgehalt des geschmolzenen Stahls in einem Vakuumofen in Echtzeit zu überwachen.

Einige Wissenschaftler in der metallurgischen Industrie haben Methoden eingeführt, die Abgasinformationen zur Schätzung der Kohlenstoffkonzentration nutzen.

Durch die Verwendung des Sauerstoffverbrauchs und der Sauerstoffkonzentration während des Vakuums Entkohlung Zusammen mit den Durchflussraten von Sauerstoff und Argon schätzen sie den Kohlenstoffgehalt im geschmolzenen Stahl.

Darüber hinaus haben einige Anwender Methoden und Instrumente für die schnelle Bestimmung von Kohlenstoffspuren in geschmolzenem Stahl entwickelt. Sie blasen ein Trägergas in den geschmolzenen Stahl und schätzen den Kohlenstoffgehalt durch Messung des oxidierten Kohlenstoffs im Trägergas.

Diese Online-Analyseverfahren sind für das Qualitätsmanagement und die Leistungskontrolle in der Stahlproduktion nützlich.