Wie lässt sich die Qualität von Schweißnähten in Kernreaktorstrukturen sicherstellen? Der δ-Ferritgehalt in Schweißnähten aus austenitischem nichtrostendem Stahl spielt eine entscheidende Rolle. Zu wenig δ-Ferrit kann zu Heißrissen führen, während zu viel Versprödung verursacht. In diesem Artikel werden drei primäre Methoden zur Messung von δ-Ferrit untersucht - die metallografische, die chemische und die magnetische Methode - und ihre Vorteile und Grenzen erörtert. Wenn Sie diese Techniken verstehen, können Sie die am besten geeignete Methode für genaue und zuverlässige Ergebnisse bei Ihren Schweißprojekten wählen. Tauchen Sie ein und erfahren Sie mehr über diese wichtigen Messverfahren und ihre Anwendungen.

Austenitischer rostfreier Stahl ist einer der wichtigsten Werkstoffe für Kernreaktorstrukturen, die eine große Anzahl von geschweißten Teilen enthalten.

Ein geringer Anteil an δ-Ferrit in Schweißnähten aus nichtrostendem Stahl kann die Festigkeit und die interkristalline Korrosionsbeständigkeit der Schweißnaht verbessern und Heißrisse beim Schweißen verhindern. Zu viel δ-Ferrit führt jedoch zur Versprödung der σ-Phase und zur selektiven Korrosion der δ-Phase.

Der δ-Ferritgehalt ist einer der wichtigsten technischen Indizes für die Entwicklung und die Bewertung der Anwendungsleistung von austenitischen Schweißen von rostfreiem Stahl Materialien.

Gegenwärtig werden zur Bestimmung des δ-Ferritgehalts in Schweißnähten aus austenitischem rostfreiem Stahl üblicherweise die metallografische Methode, die chemische Methode und die magnetische Methode verwendet.

Bei der metallografischen Methode wird das Flächenverhältnis durch direkte Beobachtung des δ-Ferrits in der metallografischen Probe berechnet und anschließend der Volumenanteil ermittelt. Diese Methode ist destruktiv und erfordert eine ausreichende Anzahl von Messpunkten, um Daten mit hoher Zuverlässigkeit zu erhalten, was die Nachweiskosten erhöht.

Mit der chemischen Methode kann der δ-Ferritgehalt (Massenanteil) indirekt ermittelt werden, indem das Nickel- und Chromäquivalent im Material berechnet und mit dem empirischen Diagramm verglichen wird. Das Schaeffer-Diagramm, das Delong-Diagramm und das WRC-92-Diagramm sind drei Diagramme, die derzeit bei chemischen Methoden häufig verwendet werden. Das Schaeffer-Diagramm wurde als erstes verwendet, berücksichtigte jedoch nicht den Einfluss von Stickstoff und Kupfer. Das Delong-Diagramm enthält Stickstoff als das bildende Element von Austenit und verbessert die Kurvengenauigkeit. Das WRC-92-Diagramm berücksichtigt auch Stickstoff und Kupfer.

Die chemische Methode hat auch einige Probleme, wie zum Beispiel die Genauigkeit der Legierungselement Gehaltes, der sich direkt auf die Genauigkeit der Berechnung des δ-Ferritgehaltes auswirkt, und die Nichtlinearität der Wirkung der Legierungselemente auf den δ-Ferritgehalt, die zu einer gewissen Abweichung zwischen dem gemessenen und dem tatsächlichen Wert führt.

Die magnetische Methode bestimmt den Gehalt an δ-Ferrit durch Messung einer bestimmten magnetischen physikalischen Größe, die mit dem Gehalt an δ-Ferrit zusammenhängt. Diese Methode wird jedoch stark vom Prinzip des Messgeräts beeinflusst, und wenn der Gehalt oder die Morphologie von δ-Ferrit im Material ungleichmäßig ist, sind die Reproduzierbarkeit und Genauigkeit der Ergebnisse schlecht.

Die magnetische Methode ist einfach zu bedienen und kann vor Ort realisiert werden. zerstörungsfreie Prüfung, die üblicherweise verwendet wird. Bei der tatsächlichen Erkennung werden in der Regel ein oder zwei Verfahren für die Messung ausgewählt.

Forscher des Key Laboratory of Reactor Fuel and Materials des China Nuclear Power Research and Design Institute haben die drei oben genannten Methoden gleichzeitig angewandt, um den δ-Ferrit-Gehalt der Deckschicht aus austenitischem Edelstahl für die Kernenergie zu messen, und die Unterschiede zwischen den Messergebnissen der verschiedenen Nachweismethoden verglichen und analysiert.

Bei dem Forschungsobjekt handelt es sich um eine Auflage aus rostfreiem Stahl 308 mit einer Probengröße von 50 mm × 25 mm × 10 mm. Seine chemische Zusammensetzung entspricht den Spezifikationen der ASTM A276-2006 für nichtrostenden Stahl. Stabstahl und Formen.

Die metallografischen Prüfungen wurden gemäß den Normen GB/T 1954-2008 für die Messung des Ferritgehalts von Schweißnähten aus austenitischem Chrom-Nickel-Stahl und GB/T 15749-2008 für die quantitative Metallografie durchgeführt.

Zusätzlich zu den bestehenden Nachweismethoden wurde eine Analyse der chemischen Zusammensetzung anhand des Schaeffler- und des WRC-1992-Diagramms durchgeführt, um den δ-Ferritgehalt zu berechnen.

Zur Messung der Ferritanzahl im Schweißgut aus austenitischem, rostfreiem Chrom-Nickel-Stahl wurde die magnetische Methode gemäß den Richtlinien GB/T 1954-2008 und JB/T 7853-1995 angewandt.

Die metallografische Methode, die für die Erkennung und Analyse verwendet wurde, nutzte das metallografische Mikroskop Olympus GX71 und das dazugehörige metallografische Bildanalysesystem TIGER3000.

Für die chemische Analyse wurde ein Kohlenstoff/Schwefel-Analysator zum Nachweis von Kohlenstoff und Schwefel, ein Spektralphotometer zum Nachweis von Silizium, Phosphor und Bor und ein induktiv gekoppeltes Atomemissionsspektrometer zum Nachweis anderer Stoffe verwendet. Metallelemente.

Der δ-Ferritgehalt wurde direkt mit dem Ferritmessgerät während der magnetischen Methode gemessen.

Zur Messung des δ-Ferrit-Gehalts werden hauptsächlich zwei metallografische Verfahren eingesetzt: das Standardproben-Atlas-Kontrastverfahren und das Messverfahren. Beide Methoden können zur Messung des δ-Ferritgehalts in der Deckschicht von nichtrostendem Stahl 308 verwendet werden.

2.1.1 Methode des Kartenvergleichs

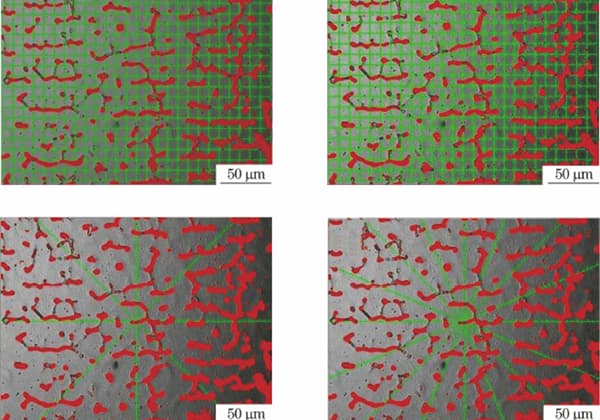

Gemäß der Norm GB/T 1954-2008 wird die metallografische Probe vorbereitet und unter dem Mikroskop betrachtet. Anschließend wird ein relativ gleichmäßiger Bereich der δ-Ferritverteilung für die Fotografie ausgewählt, wie in Abbildung 1 dargestellt.

Abb. 1 Mikrostrukturmorphologie der präparierten und der Standardproben

Gemäß den Spezifikationen der Norm GB/T 1954-2008 sollte die Mikrostruktur der präparierten metallografischen Probe bei einer Vergrößerung von mindestens 500-fach beobachtet werden. Die Mikrostrukturen der bei 500- und 1000-facher Vergrößerung präparierten Probe wurden ermittelt und mit den Mikrostrukturen von Standardproben bei denselben Vergrößerungen verglichen. Anhand dieses Vergleichs wurde festgestellt, dass der Gehalt an δ-Ferrit in der Probe zwischen 7,5% und 10% liegt.

2.1.2 Messverfahren

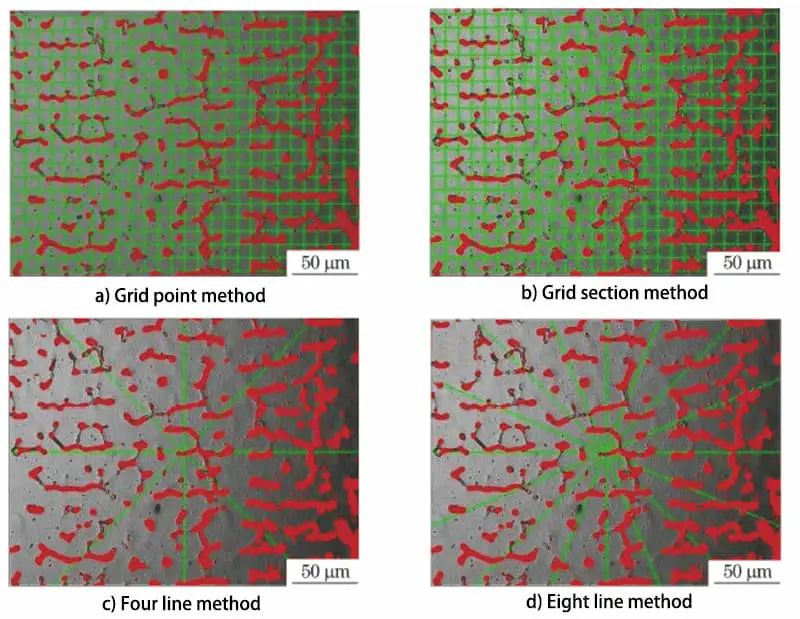

Die Norm GB/T 15749-2008 ist eine nationale Norm, die für die Bestimmung des Phasenvolumenanteils in verschiedenen Legierungsgefügen gilt. Sie umfasst eine Vielzahl von Methoden zur Berechnung des Phasenanteils, wie die Gitterpunktmethode, die Gitterschnittmethode und die Methode zur Kalibrierung von Liniensegmenten (einschließlich der Vier-Linien-Methode, Acht-Linien-Methode usw.).

Verglichen mit der metallographischen Sekantenmethode in GB/T 1954-2008 haben die in GB/T 15749-2008 beschriebenen Methoden mehr Trennlinien, einen größeren Erfassungsbereich und eine höhere Genauigkeit.

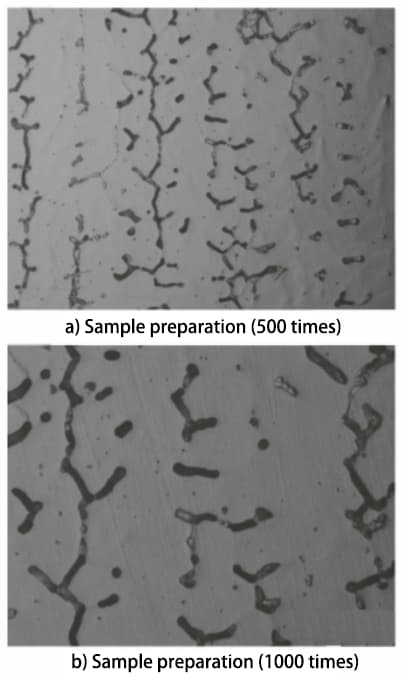

Abb. 2 Mikrostruktur des δFerrits in der Schweißnaht an der gleichen Stelle

Gemäß der Norm GB/T 15749-2008 wird die Probe mit der Gitterschnittmethode 300-, 500- und 1000-mal gemessen.

Abbildung 2 zeigt die Mikrostruktur an der gleichen Stelle. Der durchschnittliche δ-Ferrit-Gehalt, der bei den verschiedenen Multiples gemessen wurde, beträgt 11,0%, 7,6% bzw. 9,5% (siehe Tabelle 1).

Tabelle 1 δ Ferritgehalt an der gleichen Stelle bei unterschiedlichen Vergrößerungszeiten

| Verstärkte | Massenanteil | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | Mittlerer Wert | |

| 300 Mal | 10 | 9.7 | 11.6 | 11.7 | 12.7 | 10.8 | 11.5 | 10.6 | 10.8 | 11 |

| 500 Mal | 8.2 | 10 | 8.8 | 6.1 | 10.1 | 6.4 | 9.3 | 9.8 | 9.3 | 7.6 |

| 1000 Mal | 10.6 | 11 | 8.2 | 7.7 | 10 | 7.8 | 10.5 | 10.8 | 9.6 | 9.6 |

Tabelle 1 zeigt, dass der δ-Ferritgehalt bei verschiedenen Vergrößerungen stark variiert.

Der niedrigste δ-Ferritgehalt wird bei 500-facher Vergrößerung gemessen, während der Gehalt bei 300- und 1000-facher Vergrößerung höher ist.

Die Testergebnisse zeigen, dass die Vergrößerung einen erheblichen Einfluss auf die Ergebnisse der metallografischen Analyse hat:

In Schweißnähten sind die δ-Ferritkörner normalerweise sehr klein. Bei geringer Vergrößerung (300-fach) erscheint die Mikrostruktur innerhalb des Sichtfeldes zu dicht, so dass der Rand der Bildsegmentierungsberechnung schwer zu erkennen ist, was zu allgemein größeren Ergebnissen führt.

Umgekehrt ist bei einer zu starken Vergrößerung (1000-fach) das ausgewählte Sichtfeld zu klein. Da das Gewebe selbst uneben ist, müssen möglicherweise mehr Punkte gemessen werden, um genaue Ergebnisse zu erzielen.

GB/T 1954-2008 schreibt eine Mindestvergrößerung von 500-fach vor. Daher ist die Wahl einer 500-fachen Vergrößerung für die tatsächlichen Messungen angemessen.

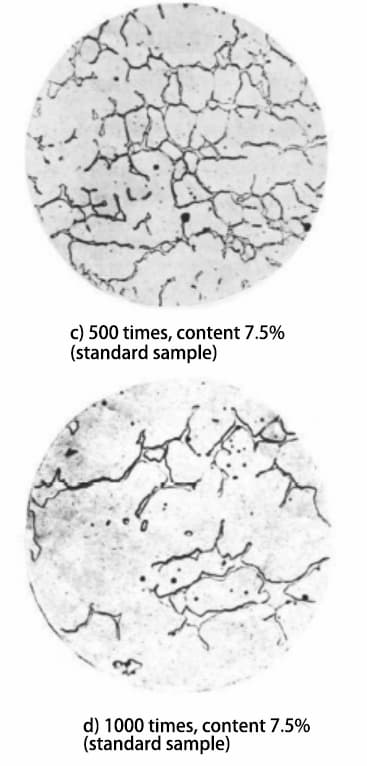

Abb. 3 Schematische Darstellung der Methode zur Messung des δFerritgehaltes

Bei der Prüfung verwendeten wir die Rasterpunktmethode, die Gitterschnittmethode, die Vier-Linien-Methode bzw. die Acht-Linien-Methode. Wir wählten nach dem Zufallsprinzip 9 Stellen unter 500 verschiedenen Bedingungen aus, um den δ-Ferritgehalt zu messen, und die Messmethode ist in Abb. 3 dargestellt.

Die Ergebnisse dieser Messungen betrugen 7,6%, 7,6%, 6,7% bzw. 7,6%, wie in Tabelle 2 dargestellt.

Tabelle 2: δ-Ferritgehalt, gemessen an zufälligen Stellen unter 500 ×

| Position und Mittelwert | Punkt der Rasternummer | Gitternetzausschnitt | Vier Zeilen | Achte Zeile |

| 1 | 6.9 | 8.2 | 4.1 | 6.9 |

| 2 | 8.2 | 10 | 6.6 | 8.8 |

| 3 | 9.2 | 8.8 | 5.1 | 5.8 |

| 4 | 5.6 | 6.1 | 6.5 | 5.9 |

| 5 | 10.2 | 10.1 | 7.7 | 7.9 |

| 6 | 4.2 | 6.4 | 5.5 | 6.3 |

| 7 | 7.9 | 9.3 | 9 | 9.3 |

| 8 | 8.3 | 9.8 | 5.9 | 8.5 |

| 9 | 7.5 | 9.3 | 9.6 | 9.2 |

| mittlere | 7.6 | 7.6 | 6.7 | 7.6 |

Aus Tabelle 2 geht hervor, dass die Messergebnisse der anderen drei Methoden mit Ausnahme der Vier-Linien-Methode identisch sind.

Die chemische Zusammensetzung der Deckschicht aus rostfreiem Stahl 308 ist in Tabelle 3 dargestellt und entspricht den Anforderungen der technischen Indikatoren.

Tabelle 3 Chemische Zusammensetzung von 308 Edelstahl-Overlay

| C | Cr | Ni | Mo | Mn | Co | Cu | V | S | B | P | Si |

| 0.028 | 19.25 | 10.4 | 0.065 | 1.38 | 0.02 | 0.03 | 0.04 | 0.0078 | 0.0006 | 0.013 | 0.73 |

Auf der Grundlage des Schaeffler-Diagramms und seiner Berechnungsformel betragen die Massenanteile von Chrom und Nickel im Testmaterial 20,41% bzw. 10,93%, was auf einen δ-Ferritgehalt von etwa 8,5% hinweist.

Andererseits betragen die Massenanteile von Chrom und Nickel im Testmaterial laut WRC-1992 19,315% bzw. 10,24%, was zu einem δ-Ferritgehalt von etwa 13% führt.

Es ist offensichtlich, dass die Berechnungsergebnisse der chemischen Methode aufgrund des Einflusses verschiedener Faktoren variieren, wenn unterschiedliche Erfahrungstabellen verwendet werden.

Eine weitere Analyse zeigt, dass die Einbeziehung von Kupfer als Nickeläquivalent in das WRC-1992-Diagramm zusammen mit dem Kupfergehalt von 308 nichtrostendem Stahl von 0,03% zu einem wesentlich höheren berechneten δ-Ferritgehalt führt als der, der mit dem Schaeffler-Diagramm ermittelt wurde.

Gemäß den Spezifikationen in der Norm GB/T 1954-2008 für magnetische Messungen sollten sechs Punkte nach dem Zufallsprinzip entlang der Richtung des Magnetfeldes ausgewählt werden. Schweißraupe der Deckschicht aus rostfreiem Stahl 308. Die Messergebnisse werden durch Mittelwertbildung von fünf Messwerten an jedem Punkt ermittelt, und der durchschnittliche δ-Ferritgehalt wird auf 3,4% berechnet.

Der Gehalt an a-Ferrit in der Deckschicht des rostfreien Stahls 308 wurde mit metallografischen, chemischen und magnetischen Methoden gemessen (siehe Tabelle 4).

Der δ-Ferritgehalt im Schweißgefüge von austenitischem rostfreiem Stahl liegt normalerweise zwischen 4% und 12%.

Es ist offensichtlich, daß die magnetische Methode zu niedrigeren Meßwerten führte, während die WRC-1992-Diagramm-Meßergebnisse der chemischen Methode höher waren.

Tabelle 4 308 Edelstahlüberzug, gemessen mit verschiedenen Methoden δ Ferritgehalt

| Messverfahren | δ -Ferrit-Massenanteil | |

| Metallographie (500 Mal) | Atlas-Kontrastverfahren | 10.0 |

| Messverfahren | 7.6 | |

| Chemische Methode | Schaeffler-Karte | 8.5 |

| WRC-1992-Karte | 13.0 | |

| Magnetische Methode | 3.4 | |

Bei der Messung des δ-Ferrit-Gehalts mit verschiedenen Methoden wie der Rasterpunktmethode, der Gitterschnittmethode, der Vier-Linien-Methode und der Acht-Linien-Methode weist die Vier-Linien-Methode aufgrund der ungleichmäßigen Verteilung und Form des δ-Ferrits in jedem Sichtfeld tendenziell die geringsten Messdaten auf, was zu größeren Abweichungen führt.

Obwohl die metallographische Methode ein großes und zufälliges Sichtfeld bietet, ist die Zuverlässigkeit der Ergebnisse im Allgemeinen hoch.

Um die nachteiligen Auswirkungen von Messmethoden zu verringern und die Zuverlässigkeit der Ergebnisse zu verbessern, sollte die geeignete Messmethode unter umfassender Berücksichtigung von Faktoren wie Vergrößerung, Position des Sichtfelds und Unterschieden zwischen den Prinzipien verschiedener Methoden ausgewählt werden.

Bei 500-facher Vergrößerung sind die Durchschnittswerte des δ-Ferritgehalts, die mit der Methode der Gitteranzahl, der Methode des Gitterabschnitts und der Methode der acht Linien ermittelt wurden, gleich, was auf ein zuverlässigeres Ergebnis von 7,6% δ-Ferritgehalt hinweist.

Bei der chemischen Methode werden die Ergebnisse der Elementgehaltsbestimmung zur Berechnung und zum Vergleich einer Erfahrungstabelle verwendet, um den δ-Ferritgehalt zu ermitteln. Die Genauigkeit der chemischen Elementmessung wirkt sich direkt auf die Genauigkeit der Ergebnisse aus.

Die chemische Methode wird direkt von Faktoren wie der Genauigkeit der Elementmessgeräte und der Auswahl der Erfahrungskarten beeinflusst.

Die magnetische Methode führt in der Regel zu relativ kleinen Messergebnissen, was auf Unterschiede in den von verschiedenen Geräten gemessenen physikalischen Größen und auf Messfehler der Geräte selbst zurückzuführen ist. Außerdem können die Morphologie und die Verteilung von δ-Ferrit in Materialien mit geringem δ-Ferritgehalt ungleichmäßig sein.

Ungünstige Probenahmestellen können zu einer schlechten Reproduzierbarkeit und Genauigkeit der Bestimmungsergebnisse führen.

Bei der Prüfung und Produktion wird empfohlen, sich nicht auf eine einzige Methode zur Messung des δ-Ferritgehalts von Schweißnähten zu verlassen, sondern mehrere Methoden zur gegenseitigen Überprüfung anzuwenden.

(1) Jede der drei Methoden hat Vor- und Nachteile und sollte entsprechend der jeweiligen Situation ausgewählt werden.

Die metallographische Methode ist eine zerstörende Prüfmethode, die jedoch sehr zuverlässige Messergebnisse liefert. Bei der Prüfung müssen die Vergrößerung, die Position des Sichtfelds und die Unterschiede zwischen den verschiedenen Methoden und Prinzipien berücksichtigt werden, um die geeignete Messmethode zu wählen.

Mit der chemischen Methode lassen sich auf der Grundlage der bekannten chemischen Zusammensetzung des Materials leicht und schnell Nachweiswerte ermitteln. Allerdings ist es wichtig, eine geeignete Erfahrungstabelle und Berechnungsformel zu wählen.

Die magnetische Methode ist eine zerstörungsfreie Prüfmethode, die sich für die schnelle Prüfung großer Materialkomponenten vor Ort eignet, deren Messwert jedoch gering ist.

(2) Die Messergebnisse, die mit der metallographischen Atlas-Vergleichsmethode und der chemischen Schaeffler-Diagramm-Methode erzielt werden, sind ähnlich. In ähnlicher Weise sind auch die Messergebnisse bei der metallographischen Messmethode mit der Gitterzahlmethode, der Gitterschnittmethode und der Achtlinienmethode gleich. Daher können diese Methoden als alternative Methoden bei der tatsächlichen Erkennung verwendet werden.