Haben Sie sich jemals gefragt, wie präzise Messungen die Welt des Maschinenbaus prägen? Dieser Artikel befasst sich mit wichtigen Werkzeugen wie Stahllinealen, Messschiebern und Messschiebern und zeigt ihre Verwendung und Genauigkeit auf. Erfahren Sie, wie diese Instrumente die Präzision und Zuverlässigkeit zahlreicher technischer Projekte gewährleisten. Tauchen Sie ein und entdecken Sie die Geheimnisse genauer Messungen!

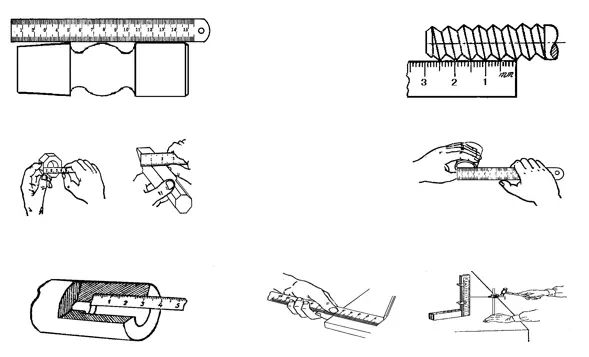

Ein Stahllineal ist das einfachste Werkzeug zum Messen von Längen und ist in vier Größen erhältlich: 150 mm, 300 mm, 500 mm und 1000 mm. Die folgende Abbildung zeigt ein häufig verwendetes 150-mm-Stahllineal.

Stahllineale werden zum Messen der Längenmaße von Teilen verwendet, aber ihre Messergebnisse sind nicht sehr genau. Das liegt daran, dass der Abstand zwischen den Markierungen auf einem Stahllineal 1 mm beträgt und die Breite der einzelnen Markierungen selbst zwischen 0,1 und 0,2 mm liegt.

Daher kann es beim Messen zu erheblichen Ablesefehlern kommen. Es können nur Millimeterwerte abgelesen werden, und der kleinste Ablesewert beträgt 1 mm. Werte, die kleiner als 1 mm sind, können nur geschätzt werden.

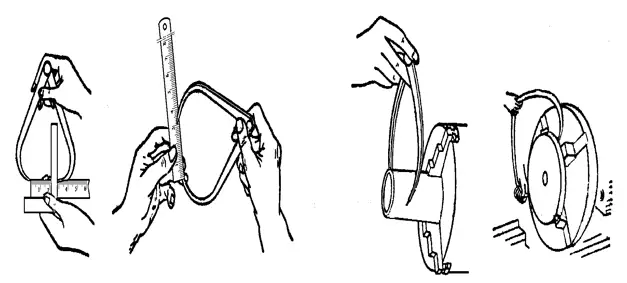

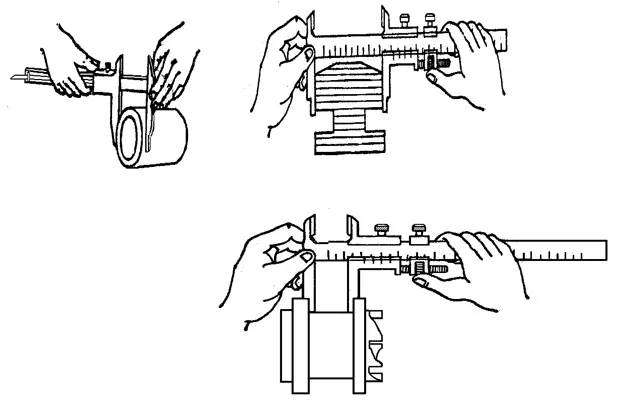

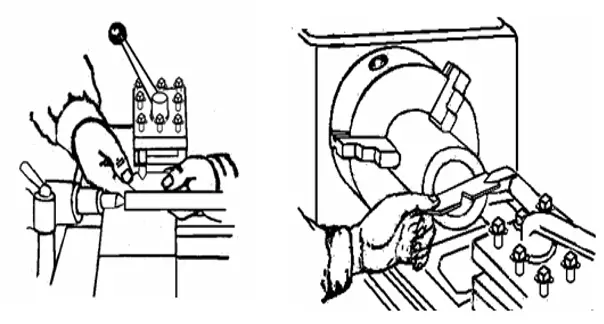

Methode zur Verwendung eines Stahllineals.

a) Messen Sie die Länge.

b) Messen Sie die Gewindesteigung.

c) Breite messen.

d) Innendurchmesser messen.

e) Messen Sie die Tiefe.

f) Zeichnen Sie Linien.

Die direkte Messung des Durchmessers (Welle oder Bohrung) eines Teils mit einem Stahllineal führt zu einer geringeren Messgenauigkeit. Der Grund dafür ist, dass es zusätzlich zu dem großen Ablesefehler des Stahllineals selbst schwierig ist, das Stahllineal an der richtigen Stelle auf dem Teiledurchmesser zu platzieren.

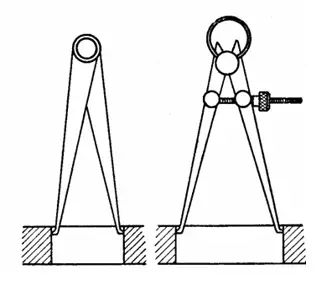

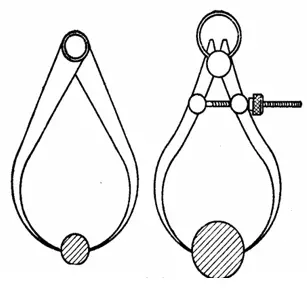

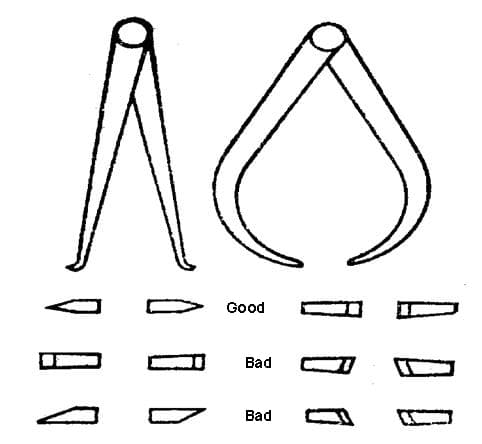

Daher kann zum Messen des Durchmessers von Teilen stattdessen eine Kombination aus einem Stahllineal und einem Innen-/Außentaster verwendet werden.

Es gibt zwei gängige Arten von Messschiebern: Innen- und Außentaster. Innenmessschieber werden in der Regel zum Messen von Innendurchmessern und Nuten verwendet, während Außentaster zum Messen von Außendurchmessern eingesetzt werden.

Sie können die Messergebnisse nicht direkt ablesen, sondern übertragen das Längenmaß zum Ablesen auf ein Stahllineal oder entnehmen dem Stahllineal die erforderliche Größe und prüfen dann, ob der Teiledurchmesser den Anforderungen entspricht.

Messschieber sind einfache Messwerkzeuge, die sich durch ihren einfachen Aufbau, ihre leichte Herstellung, ihre geringen Kosten, ihre Wartung und ihre Verwendung auszeichnen.

Sie werden häufig zum Messen und Prüfen von Teilen mit geringen Anforderungen an die Abmessungen verwendet, insbesondere zum Messen und Prüfen von Schmiede- und Gussteilen. Messschieber sind das am besten geeignete Messwerkzeug für diese Anwendungen.

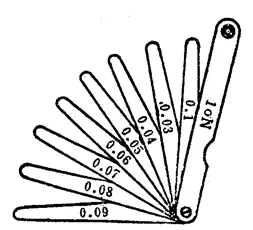

Fühlerlehre, auch bekannt als Dickenmesser oder Spaltmaß.

Es wird hauptsächlich zur Überprüfung des Spaltmaßes zwischen zwei zusammenpassenden Oberflächen verwendet.

Die Fühlerlehre besteht aus vielen Schichten von Stahlblechen unterschiedlicher Dicke. Sie sind in Gruppen zusammengefasst und jede Gruppe enthält mehrere Lehren. Jedes Stück der Fühlerlehre hat zwei parallele Messflächen und Dickenmarkierungen für den kombinierten Einsatz.

Bei der Messung werden ein oder mehrere Teile der Fühlerlehre übereinandergelegt und je nach Größe des Spalts zwischen den Gegenflächen in den Spalt eingeführt.

Wenn zum Beispiel eine 0,03-mm-Lehre in den Spalt eingeführt werden kann, eine 0,04-mm-Lehre aber nicht, zeigt dies an, dass der Spalt zwischen 0,03 mm und 0,04 mm liegt, was die Fühlerlehre zu einer Art Grenzlehre macht.

Bei der Verwendung einer Fühlerlehre sind die folgenden Punkte zu beachten:

Wählen Sie die entsprechende Anzahl von Lehren entsprechend dem Spalt zwischen den zu verbindenden Oberflächen, aber verwenden Sie so wenige Lehren wie möglich.

Wenden Sie während der Messung nicht zu viel Kraft an, um ein Verbiegen oder Brechen der Fühlerlehre zu vermeiden.

Messen Sie keine Werkstücke mit hohen Temperaturen.

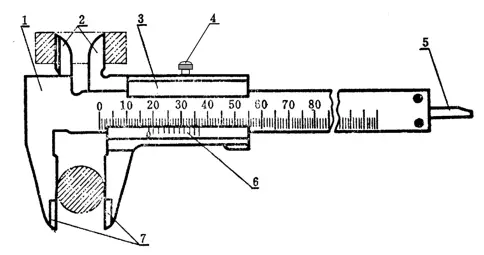

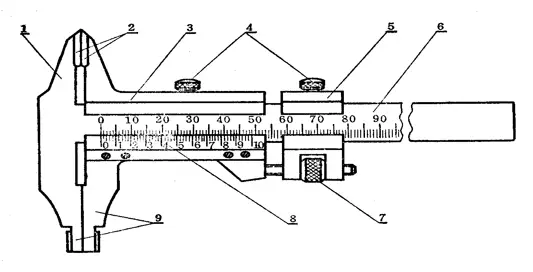

Messschieber sind Messgeräte, die nach dem Prinzip der Nonius-Skala arbeiten. Dazu gehören der Messschieber, der Höhenmesser mit Nonius-Skala, der Tiefenmesser mit Nonius-Skala, der Winkelmesser (z. B. der Universal-Winkelmesser) und der Messschieber für Zahnräder.

Diese Werkzeuge werden zum Messen des Außendurchmessers, des Innendurchmessers, der Länge, der Breite, der Dicke, der Höhe, der Tiefe, des Winkels und der Verzahnungsdicke von Teilen verwendet und haben ein breites Anwendungsspektrum.

Der Messschieber ist ein häufig verwendetes Messwerkzeug, das sich durch seinen einfachen Aufbau, seine bequeme Handhabung, seine mäßige Genauigkeit und seine große Bandbreite an Messgrößen auszeichnet.

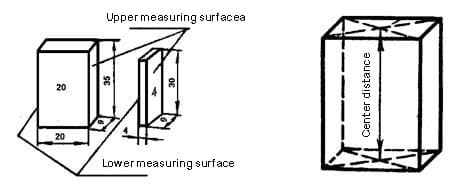

Es kann zum Messen des Außendurchmessers, des Innendurchmessers, der Länge, der Breite, der Dicke, der Tiefe, des Lochabstands von Teilen usw. verwendet werden und hat ein breites Anwendungsspektrum.

Es gibt drei Arten von Bauformen für den Messschieber.

(1) Ein Messschieber mit einem Messbereich von 0 bis 125 mm, der aus messerscharfen Ober- und Unterbacken besteht und mit einem Tiefenmesser ausgestattet ist.

(2) Messschieber mit Messbereichen von 0-200mm und 0-300mm können in Form von Unterbacken mit Innen- und Außenmessflächen und Oberbacken mit Messschneidenform hergestellt werden.

(3) Messschieber mit Messbereichen von 0-200mm und 0-300mm können auch in Form von Unterbacken mit nur inneren und äußeren Messflächen hergestellt werden.

Der Messbereich und die entsprechenden Ablesewerte des Messschiebers.

| Messbereich | Cursor-Lesewert | Messbereich | Cursor-Lesewert |

| 0~25 | 0.02 0.05 0.10 | 300~800 | 0.05 0.10 |

| 0~200 | 0.02 0.05 0.10 | 400~1000 | 0.05 0.10 |

| 0~300 | 0.02 0.05 0.10 | 600~1500 | 0.05 0.10 |

| 0~500 | 0.05 0.10 | 800~2000 | 0.10 |

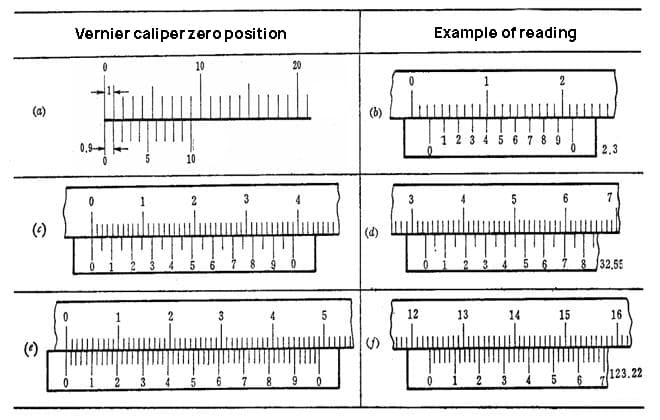

Das Ableseprinzip und die Ablesemethode des Vernier-Messschiebers.

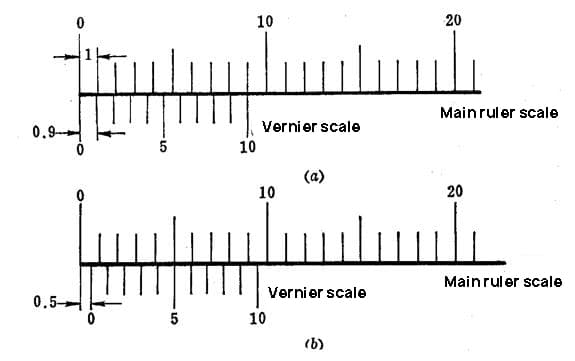

Bei einem Messschieber mit einem Ablesewert von 0,1 mm beträgt der Abstand zwischen den beiden Hauptskalenstrichen 1 mm.

Wenn die Null-Linie auf der Vernier-Skala mit der Null-Linie auf der Hauptskala ausgerichtet ist (die Backen sind geschlossen), zeigt der 10. Strich auf der Vernier-Skala genau auf 9 mm auf der Hauptskala, während keiner der anderen Striche auf der Vernier-Skala mit einem Strich auf der Hauptskala übereinstimmt.

Das Messintervall des Messschiebers wird wie folgt berechnet:

Intervall = 9mm ÷ 10 = 0,9mm

Der Unterschied zwischen dem Hauptskalenabstand und dem Nonius-Skalenabstand beträgt:

1mm - 0,9mm = 0,1mm

Daher beträgt der kleinste Messwert, der mit dem Messschieber ermittelt werden kann, 0,1 mm, und es kann kein kleinerer Wert gemessen werden.

Ein Messschieber mit einer Nonius-Skala von 0,05 mm.

Wenn die beiden Backen geschlossen sind und der Abstand zwischen ihnen 39 mm beträgt, wie von der Hauptskala angezeigt, ist die Nonius-Skala auf diesem Messschieber in 20 gleiche Teile unterteilt. Daher wird der Abstand zwischen jeder Teilung auf der Nonius-Skala wie folgt berechnet:

Abstand zwischen den Teilungen auf der Nonius-Skala = 39mm ÷ 20 = 1,95mm

Die Differenz zwischen dem Abstand zweier Hauptskalenteilungen (2 mm) und dem Abstand einer Nonius-Skalenteilung (1,95 mm) beträgt:

2mm - 1,95mm = 0,05mm

Der minimale Ablesewert dieses Messschiebers beträgt daher 0,05 mm.

Ähnlich verhält es sich, wenn die Nonius-Skala 20 Teilungen hat, der Abstand zwischen den Backen laut Hauptskala aber nur 19 mm beträgt.

Ein Messschieber mit einer Nonius-Skala von 0,02 mm.

Wenn die beiden Backen geschlossen sind und der Abstand zwischen ihnen 49 mm beträgt, wie es die Hauptskala anzeigt, ist die Nonius-Skala auf diesem Messschieber in 50 gleiche Teile geteilt. Daher wird der Abstand zwischen jeder Teilung auf der Nonius-Skala wie folgt berechnet:

Abstand zwischen den Teilungen auf der Nonius-Skala = 49mm ÷ 50 = 0,98mm

Der Unterschied zwischen dem Abstand einer Hauptskalenteilung (1 mm) und dem Abstand einer Nonius-Skalenteilung (0,98 mm) beträgt:

1mm - 0,98mm = 0,02mm

Daher beträgt der minimale Ablesewert dieses Messschiebers 0,02 mm.

(a) Ein Messschieber mit einer Nonius-Skala von 0,1 mm.

(b) Ein Messschieber mit einer Nonius-Skala von 0,05 mm.

(c) Ein Messschieber mit einer Skala von 0,02 mm.

Die Messgenauigkeit des Messschiebers.

Beim Messen oder Prüfen der Größe eines Teils ist es notwendig, ein geeignetes Messwerkzeug entsprechend den Anforderungen an die Genauigkeit der Teilegröße auszuwählen. Der Messschieber ist ein Messwerkzeug mit mittlerer Genauigkeit, das sich nur zum Messen und Prüfen von Maßen mit mittlerer Genauigkeit eignet.

Es ist nicht sinnvoll, den Messschieber zum Messen von Rohgussteilen oder Abmessungen mit hohen Genauigkeitsanforderungen zu verwenden.

Erstere können das Messwerkzeug leicht beschädigen, während letztere die geforderte Messgenauigkeit nicht erfüllen können, da alle Messwerkzeuge bestimmte Anzeigefehler aufweisen, die in der nachstehenden Tabelle aufgeführt sind.

| Wert lesen | Gesamtfehler der Anzeige |

| 0.02 | ±0.02 |

| 0.05 | ±0.05 |

| 0.10 | ±0.10 |

Der Anzeigefehler des Messschiebers ist auf die Herstellungsgenauigkeit des Messschiebers selbst zurückzuführen. Unabhängig davon, wie korrekt er verwendet wird, kann der Messschieber dennoch diese Fehler aufweisen.

Wird zum Beispiel ein Messschieber mit einem Ablesewert von 0,02 mm und einem Anzeigefehler von ±0,02 mm verwendet, um eine Welle mit einem Durchmesser von 50 mm zu messen, kann der tatsächliche Durchmesser entweder 50,02 mm oder 49,98 mm betragen, wenn der Ablesewert des Messschiebers 50,00 mm beträgt.

Bei der Verwendung von Messschiebern zum Messen von Bauteilgrößen sind die folgenden Punkte zu beachten:

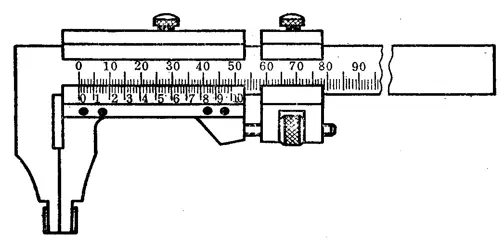

1. Vor der Messung sollte der Messschieber gereinigt und überprüft werden, um sicherzustellen, dass beide Messflächen und die Messkanten eben und unbeschädigt sind. Wenn die beiden Backen fest zusammengefügt sind, sollte kein offensichtlicher Spalt vorhanden sein, und die Nullmarkierungslinien des Messschiebers und der Hauptskala sollten aufeinander ausgerichtet sein. Dieser Vorgang wird als Überprüfung der Nullstellung des Messschiebers bezeichnet.

2. Beim Bewegen des Bremssattelrahmens sollte dieser leichtgängig sein, ohne dass er zu locker oder zu fest sitzt, und es sollte kein Wackeln auftreten. Beim Fixieren des Bremssattelrahmens mit einer Befestigungsschraube sollten sich die Messwerte des Bremssattels nicht verändern. Vergessen Sie nicht, die Befestigungsschraube zu lockern, wenn Sie den Bremssattelrahmen bewegen, und machen Sie sie nicht zu locker, um die Kontrolle nicht zu verlieren.

3. Bei der Messung der Außenmaße der zu messenden Teile muss die Verbindungslinie zwischen den beiden Messflächen des Messschiebers senkrecht zur zu messenden Oberfläche verlaufen und darf nicht schief sein. Während der Messung kann der Messschieber leicht geschüttelt werden, um ihn senkrecht auszurichten. Stellen Sie die beiden Backen des Messschiebers niemals so ein, dass sie nahe an der gemessenen Größe oder sogar darunter liegen, und drücken Sie den Messschieber mit Gewalt auf das Teil. Dies führt zu einer Verformung der Backen oder zu einem vorzeitigen Verschleiß der Messflächen, wodurch der Messschieber seine erforderliche Genauigkeit verliert.

Korrekte Messmethode

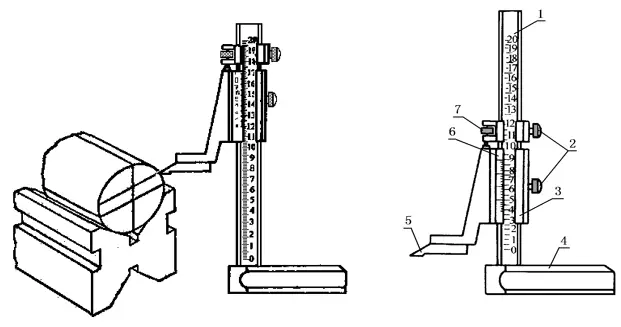

Der Höhenmessschieber, wie auf dem Bild zu sehen, wird zum Messen der Höhe von Teilen und zur Präzisionsmarkierung verwendet.

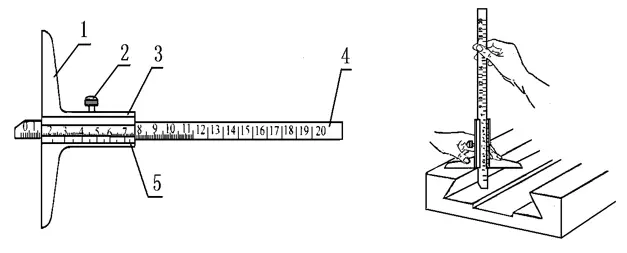

Der Tiefenmessschieber, wie in der Abbildung gezeigt, wird zum Messen der Tiefenmaße oder Stufenhöhe und Nuttiefe von Teilen verwendet.

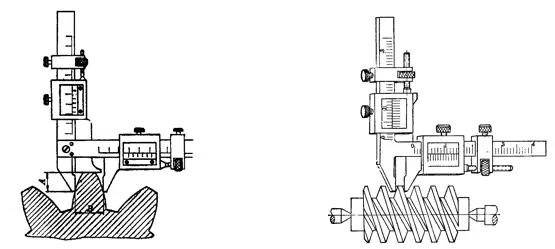

Der Messschieber mit Zahndicke wird zum Messen der Zahnsehnendicke und der Zahnsehnenoberseite von Zahnrädern (oder Schneckenrädern) verwendet. Diese Art von Messschieber besteht aus zwei senkrecht zueinander stehenden Hauptskalen, die jeweils eine eigene Vernier-Skala haben.

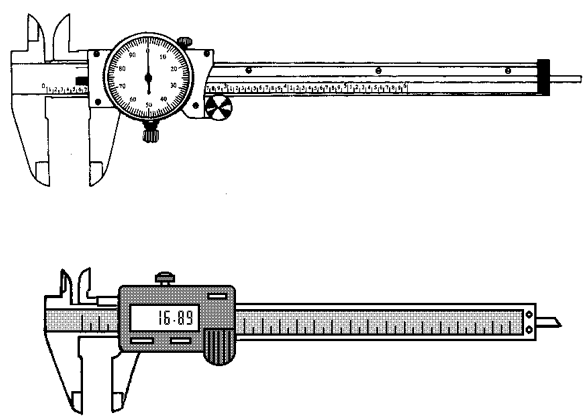

Alle oben genannten Arten von Messschiebern haben ein gemeinsames Problem, nämlich dass die Ablesung nicht sehr klar ist und leicht falsch abgelesen werden kann. Manchmal ist es notwendig, eine Lupe zu verwenden, um den Anzeigebereich zu vergrößern.

Um den Parallaxenfehler zu beseitigen, der durch die Neigung der Visierlinie beim Ablesen entsteht, sind einige Messschieber mit Mikrometern ausgestattet, so dass sie zu Mikrometer-Messschiebern werden, die das genaue Ablesen erleichtern und die Messgenauigkeit verbessern.

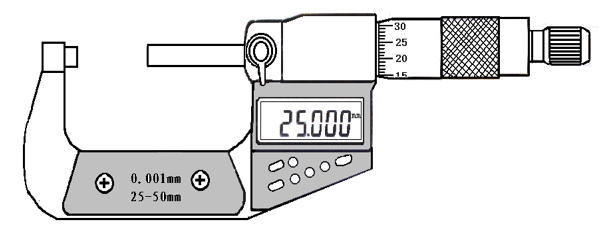

Es gibt auch einen Messschieber mit digitaler Anzeige, der die auf der Oberfläche des Teils gemessenen Maße direkt in Zahlen anzeigt. Seine Verwendung ist äußerst bequem.

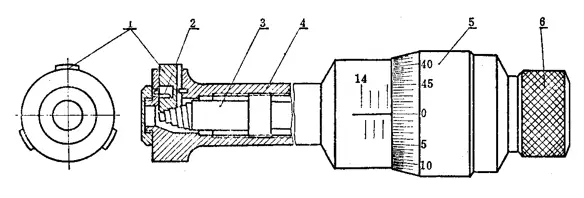

Instrumente, die nach dem Prinzip der Schraubengewinde Mikrometer werden Gewindemessschrauben genannt. Sie haben eine höhere Messgenauigkeit als Messschieber und sind flexibler beim Messen, so dass sie häufig verwendet werden, wenn eine hohe Bearbeitungsgenauigkeit erforderlich ist.

Die gebräuchlichen Gewindemikrometer haben Skalen mit Hundertstel-Millimeter- (0,01 mm) und Tausendstel-Millimeter-Teilung (0,001 mm).

Derzeit werden in den Werkstätten zahlreiche Gewindemikrometer mit Hundertstel-Millimeter-Skala (0,01 mm) verwendet.

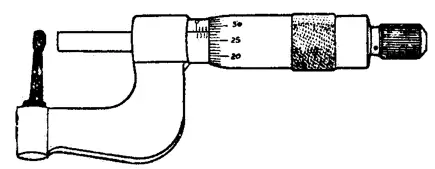

Es gibt viele Arten von Hundertstel-Millimeter-Ableseskalen, die häufig in Werkstätten für mechanische Bearbeitung verwendet werden, darunter Außendurchmessermikrometer, Innendurchmessermikrometer, Tiefenmikrometer, Gewindemikrometer und Zahnraddickenmikrometer.

Sie werden zum Messen oder Prüfen des Außendurchmessers, des Innendurchmessers, der Tiefe, der Dicke, des Gewindemittelpunkts und der normalen Länge des Zahnrads verwendet.

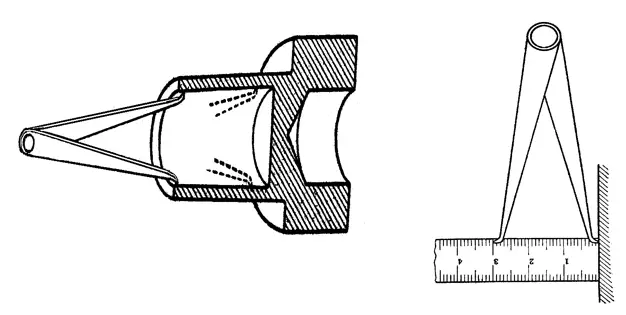

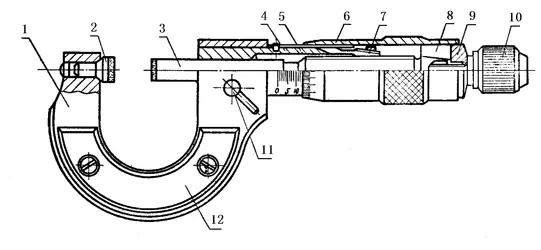

1. Rahmen; 2. feststehender Messamboss; 3. Messschraube; 4. Gewindespindelhülse; 5. feststehende Skalenhülse; 6. Noniushülse; 7. Einstellmutter; 8. Verbindungsstück; 9. Unterlegscheibe; 10. Messkraftvorrichtung; 11. Sicherungsschraube; 12. Isolierplatte.

Verfahren zum Ablesen des Messschiebers

Die kreisförmige Skala der Bügelmessschraube ist mit 50 gleichmäßig verteilten Strichen markiert, und wenn die Bügelmessschraube eine volle Umdrehung gedreht wird, bewegt sich die Messschraube um 0,5 mm vor oder zurück.

Wenn sich die Bügelmessschraube um eine kleine Teilung auf ihrer eigenen Kreisskala dreht, beträgt der Abstand zwischen den beiden Messflächen, die sich drehen:

0,5 ÷ 50 = 0,01 (mm).

Daher kann man davon ausgehen, dass der Spiralablesemechanismus des Messschiebers den Wert von 0,01 mm korrekt ablesen kann, was bedeutet, dass der Ablesewert des Messschiebers 0,01 mm beträgt.

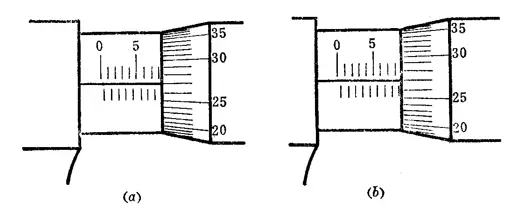

Die spezifische Ablesemethode des Messschiebers kann in drei Schritte unterteilt werden:

(1) Lesen Sie die Größe des freiliegenden Teilstrichs auf der festen Hülse ab und achten Sie darauf, den Wert des abzulesenden 0,5-mm-Teilstrichs nicht zu verpassen.

(2) Lesen Sie die Größe auf der Bügelmessschraube ab und stellen Sie fest, welche Teilung auf dem Umfang der Bügelmessschraube mit der Mittellinie der festen Hülse übereinstimmt. Multiplizieren Sie die Anzahl der Teilungen mit 0,01 mm, um die Größe auf der Bügelmessschraube zu erhalten.

(3) Addieren Sie die beiden oben genannten Zahlen, um die auf dem Messschieber gemessene Größe zu erhalten.

Wie in Abbildung (a) dargestellt, beträgt die an der festen Hülse abgelesene Größe 8 mm, und die an der Messschraube abgelesene Größe ist 27 (Teilungen) x 0,01 mm = 0,27 mm. Die Addition dieser beiden Zahlen ergibt eine gemessene Größe des zu prüfenden Teils von 8,27 mm.

In Abbildung (b) beträgt die an der festen Hülse abgelesene Größe 8,5 mm und die am Mikrometerrohr abgelesene Größe 27 (Teilungen) x 0,01 mm = 0,27 mm. Die Addition dieser beiden Zahlen ergibt eine gemessene Größe des zu prüfenden Teils von 8,77 mm.

Wenn Sie einen Messschieber zum Messen der Abmessungen eines Teils verwenden, beachten Sie bitte die folgenden Punkte:

(1) Reinigen Sie vor dem Gebrauch die beiden Messflächen des Messschiebers und drehen Sie die Messkraftvorrichtung so, dass sich die beiden Messflächen berühren (wenn die Obergrenze der Messung mehr als 25 mm beträgt, setzen Sie eine Einstelllehre oder einen entsprechenden Größenblock zwischen die beiden Messflächen ein), und es sollte kein Spalt oder Lichtleck auf der Kontaktfläche vorhanden sein. Gleichzeitig werden die Bügelmessschraube und die feste Hülse kurz auf Null eingestellt.

(2) Beim Drehen der Kraftmesseinrichtung muss sich die Messschraube frei auf der festen Hülse bewegen können, ohne zu klemmen oder unflexibel zu sein.

(3) Wischen Sie die zu messende Oberfläche des Teils vor der Messung sauber, um eine Beeinträchtigung der Messgenauigkeit durch Schmutz zu vermeiden. Es ist absolut nicht zulässig, einen Messschieber zum Messen von Oberflächen mit Schleifmitteln zu verwenden, um die Genauigkeit der Messfläche nicht zu beeinträchtigen. Die Messung von Teilen mit rauen Oberflächen mit einem Messschieber ist ebenfalls nicht zulässig, da dies zu einer vorzeitigen Abnutzung der Messflächen führen kann.

(4) Wenn Sie einen Messschieber verwenden, um ein Teil zu messen, halten Sie die drehbare Kappe der Messkraftvorrichtung, um die Mikrometerschraube zu drehen, so dass die Messfläche den Standardmessdruck beibehält, d.h. wenn Sie ein "Klick"-Geräusch hören, das anzeigt, dass der Druck angemessen ist, und Sie mit dem Ablesen der Messung beginnen können. Achten Sie darauf, Messfehler zu vermeiden, die durch ungleichmäßigen Messdruck verursacht werden.

(5) Wenn Sie einen Messschieber zum Messen von Teilen verwenden, achten Sie darauf, dass die Mikrometerschraube in Richtung des zu messenden Teils ausgerichtet ist.

(6) Wenn Sie ein Teil mit einem Messschieber messen, ist es am besten, den Messwert abzulesen, während er sich noch auf dem Teil befindet, und den Messschieber nach dem Nachlassen des Drucks zu entfernen. Dies kann die Abnutzung der Messflächen verringern.

(7) Achten Sie beim Ablesen des Messwerts auf dem Messschieber besonders darauf, dass Sie nicht 0,5 mm falsch ablesen.

(8) Um genaue Messergebnisse zu erhalten, wird empfohlen, eine zweite Messung an der gleichen Stelle vorzunehmen.

(9) Bei Werkstücken, die ungewöhnlich heiß sind, sollten keine Messungen durchgeführt werden, um Messfehler zu vermeiden.

(10) Wenn Sie einen Messschieber mit einer Hand benutzen, halten Sie die bewegliche Hülse mit Daumen und Zeige- oder Mittelfinger, haken den kleinen Finger am Rahmen ein und drücken ihn gegen die Handfläche. Drehen Sie dann das Kraftmessgerät mit Daumen und Zeigefinger, um die Messung vorzunehmen.

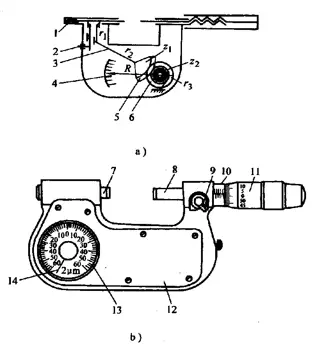

Hebelmessuhr

Die Hebelmessuhr, auch Messuhr genannt, ist ein Präzisionsmessgerät, das aus dem Mikrometerteil einer Bügelmessschraube und dem Anzeigemechanismus eines Fühlhebels besteht.

Eine Messuhr, auch bekannt als Messuhr, ist das wichtigste Werkzeug, um die Mitte einer Welle oder eines anderen zylindrischen Werkstücks zu finden. Sie misst kleine lineare Abstände und liefert präzise Messwerte, um die Ausrichtung und Genauigkeit während der Bearbeitung zu gewährleisten.

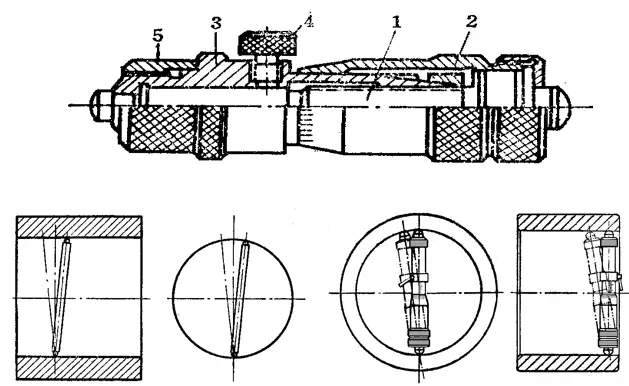

Innenmessschieber

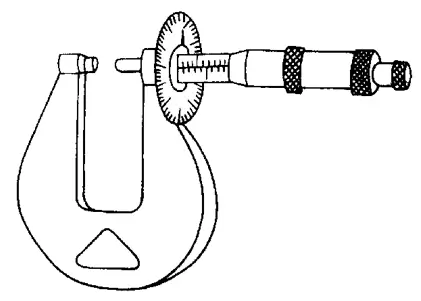

Der Innenmessschieber, wie in der Abbildung gezeigt, wird nach der gleichen Methode abgelesen wie der Außenmessschieber.

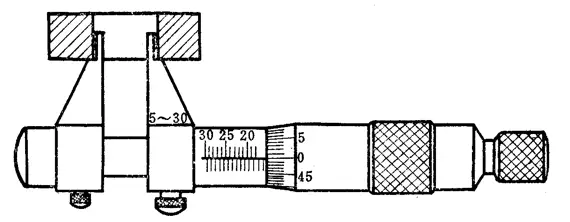

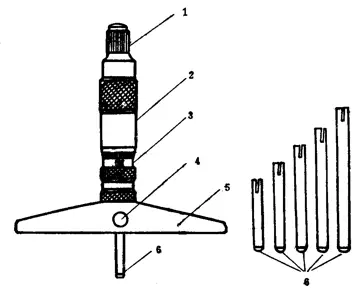

Tiefenmessschieber

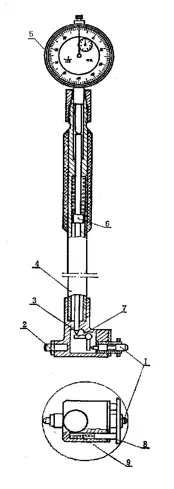

Der in der Abbildung gezeigte Tiefenmessschieber wird zum Messen kleiner Innendurchmesser und Rillenbreiten auf Innenflächen verwendet. Er zeichnet sich dadurch aus, dass er den korrekten Durchmesser einer Innenbohrung leicht ermittelt und für die Messung bequem zu verwenden ist.

Dreibacken-Innenmikrometer

Die Dreibacken-Innenmessschraube eignet sich für die präzise Messung des Innendurchmessers kleiner und mittlerer Bohrungen, insbesondere für die Messung des Durchmessers von Tiefbohrungen.

Der Messbereich (mm) umfasst: 6-8, 8-10, 10-12, 11-14, 14-17, 17-20, 20-25, 25-30, 30-35, 35-40, 40-50, 50-60, 60-70, 70-80, 80-90, 90-100.

Die Nullstellung der Dreibacken-Innenmessschraube muss in einer Standardbohrung kalibriert werden.

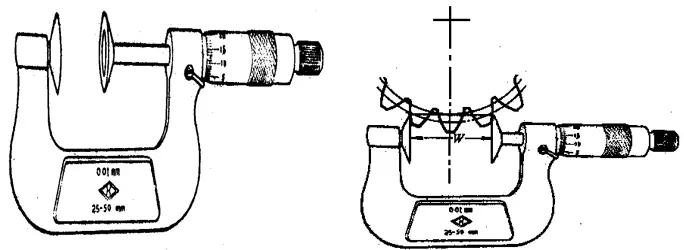

Zahnradzahn-Messschieber

Der in der Abbildung gezeigte Messschieber für Zahnräder wird hauptsächlich zum Messen der Längen von zwei verschiedenen Normalen auf den äußeren ineinandergreifenden Stirnrädern verwendet.

Es kann auch dazu verwendet werden, die ursprünglichen Formabmessungen eines Zahnrads entlang seiner normalen Linie zu überprüfen, wenn die Genauigkeit einer Verzahnungsmaschine kontrolliert wird.

Sein Aufbau ähnelt dem des Außenmessschiebers, nur dass er anstelle der ursprünglichen Messflächen zwei Messbacken (Messflächen) mit präzisen Ebenen auf der Messfläche hat.

Wanddicke Messschieber

Der Wanddickenmessschieber, wie in der Abbildung gezeigt, wird hauptsächlich zum Messen der Wanddicke von Präzisionsrohrteilen verwendet. Die Messflächen des Wanddickenmessschiebers sind eingelegt mit Hartlegierung um die Lebensdauer zu verlängern.

Messbereich (mm): 0-10, 0-15, 0-25, 25-50, 50-75, 75-100. Ablesewert (mm) 0,01

Dickenmessschieber

Der Dickenmessschieber, wie in der Abbildung dargestellt, wird hauptsächlich zur Messung der Dicke von Feinblech.

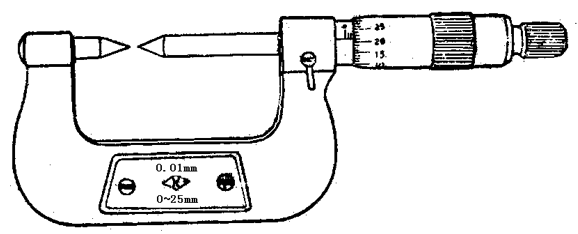

Messschieber mit spitzer Backe

Der Messschieber mit spitzer Backe, wie in der Abbildung gezeigt, wird hauptsächlich zum Messen der Dicke, der Länge, des Durchmessers und kleiner Rillen von Teilen verwendet. Zum Beispiel kann er zum Messen des Nutdurchmessers von Bohrern und Gewindeschneidern mit geraden Zahlen verwendet werden.

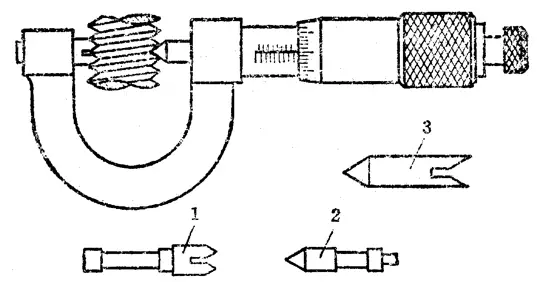

Gewinde-Messschieber

Der Gewindemessschieber, wie in der Abbildung gezeigt, wird hauptsächlich zum Messen des Steigungsdurchmessers eines Standardgewindes verwendet.

1, 2 Zwei-Punkt-Messkopf 3. Einstellring

Tiefenmessschieber

Der in der Abbildung gezeigte Tiefenmessschieber wird zum Messen von Bohrungstiefe, Nuttiefe, Stufenhöhe und anderen Abmessungen verwendet. Sein Aufbau ähnelt dem eines Außenmessschiebers, nur dass er anstelle eines Rahmens und einer Messfläche eine Basis hat.

Digitaler Außenseitermessschieber

In letzter Zeit werden digitale Messschieber in China immer beliebter, weil sie so einfach zu bedienen sind. Diese Tasterzirkel zeigen die Messwerte digital an, so dass eine manuelle Auswertung nicht mehr erforderlich ist.

Einige digitale Messschieber verfügen auch über eine feste Hülse mit Markierungen, die mit Hilfe eines Messschiebers Messwerte bis zu 0,002 mm oder sogar 0,001 mm ermöglichen.

Verwendung und Genauigkeit von Parallelendmaßen

Das Endmaß, auch "Endmaß" genannt, ist das grundlegendste Messwerkzeug in der Maschinenbauindustrie. Es dient als Zwischenglied für die Übertragung von Messungen zwischen einer Standardlänge und den Abmessungen eines Teils.

Parallelendmaße sind aufgrund ihrer hohen Präzision der Maßstab für die Längenmessung in der technischen Messtechnik.

Das Arbeitsmaß eines Endmaßes bezieht sich nicht auf den Abstand zwischen zwei Messflächen, da diese Flächen nicht absolut parallel sind.

Daher bezieht sich das Arbeitsmaß eines Endmaßes auf seine Mittellänge, d. h. den vertikalen Abstand von der Mitte der einen Messfläche zur Klebefläche (deren Oberflächenqualität mit der des Endmaßes übereinstimmt) der anderen Messfläche.

Jedes Endmaß ist mit seiner Arbeitsgröße gekennzeichnet: Wenn die Größe des Endmaßes gleich oder größer als 6 mm ist, befindet sich die Arbeitsmarkierung auf einer Nichtarbeitsfläche; wenn das Endmaß kleiner als 6 mm ist, ist die Arbeitsgröße direkt auf der Messfläche markiert.

Endmaße werden in fünf Genauigkeitsstufen eingeteilt, die auf der Genauigkeit ihrer Arbeitsmaße (d. h. der Mittellängen) und der Genauigkeit der Ebenheitsparallelität zwischen den beiden Messflächen basieren.

Diese Klassen sind 00, 0, 1, 2 und 3. Die Genauigkeit des Endmaßes der Klasse 0 ist die höchste, mit sehr präzisen Arbeitsmaßen und Ebenheitsparallelität und einem Fehler von nur wenigen Mikrometern. Sie werden in der Regel von metrologischen Instituten auf Provinz- und Kommunalebene zur Kalibrierung von Präzisionsinstrumenten verwendet.

Die Genauigkeit des Endmaßes der Klasse 1 ist etwas geringer, gefolgt von der Genauigkeit des Endmaßes der Klasse 2. Die Genauigkeit des Endmaßes der Güteklasse 3 ist die niedrigste und wird normalerweise in Messstationen in Fabriken oder Werkstätten zur Kalibrierung von häufig verwendeten Präzisionsmessgeräten verwendet.

Endmaße sind präzise Maßstäbe, die nur schwer herzustellen sind.

Um sicherzustellen, dass Endmaße mit größeren Abweichungen in den Arbeitsmaßen noch als genaue Längennormale verwendet werden können, können ihre Arbeitsmaße genauer überprüft werden, und der Korrekturwert aus der Endmaßkalibrierung wird während der Verwendung hinzugefügt.

Diese Methode ist zwar komplizierter in der Anwendung, ermöglicht aber, dass auch Endmaße mit größeren Abweichungen noch als präzise Maßstäbe verwendet werden können.

Endmaße sind präzise Messwerkzeuge, bei deren Verwendung folgende Punkte beachtet werden sollten:

Waschen Sie das Rostschutzöl vor dem Gebrauch mit Benzin ab und wischen Sie es dann mit einem sauberen Fensterleder oder einem weichen Tuch sauber. Verwenden Sie kein Baumwollgarn zum Abwischen der Arbeitsfläche des Endmaßes, um eine Beschädigung der Messfläche zu vermeiden.

Fassen Sie das gereinigte Endmaß nicht direkt mit den Händen an, sondern legen Sie es vor der Handhabung auf ein weiches Tuch. Wenn Sie das Endmaß mit den Händen anfassen müssen, waschen Sie sie zuerst und halten Sie das Endmaß auf der nicht arbeitenden Oberfläche.

Wenn Sie das Endmaß auf eine Werkbank legen, sollte die Nichtarbeitsfläche des Endmaßes die Arbeitsfläche berühren. Legen Sie das Endmaß nicht auf Blaupausen, da die chemischen Rückstände auf der Oberfläche der Blaupause das Endmaß rosten lassen können.

Drücken oder reiben Sie die Arbeitsfläche des Endmaßes nicht gegen die Nichtarbeitsfläche, um Kratzer auf der Messfläche zu vermeiden.

Reinigen Sie den Endmaßblock nach dem Gebrauch sofort mit Benzin, wischen Sie ihn mit einem weichen Tuch trocken, tragen Sie Rostschutzöl auf und lagern Sie ihn in einem dafür vorgesehenen Behälter. Bei häufigem Gebrauch kann das Endmaß nach der Reinigung in einem Trockenzylinder gelagert werden, ohne dass Rostschutzöl aufgetragen wird.

Es ist absolut nicht erlaubt, Endmaße über längere Zeit zusammenzukleben, um unnötige Schäden durch Metallverklebungen zu vermeiden.

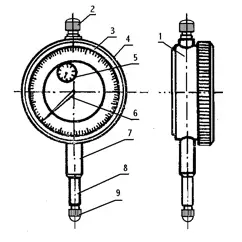

Anzeigende Messwerkzeuge sind Messgeräte, die das Messergebnis durch einen Zeiger anzeigen.

Zu den in Werkstätten üblicherweise verwendeten Messinstrumenten gehören Messuhren, Digitalanzeigen, Hebelmessuhren und Innendurchmesseranzeigen.

Sie werden hauptsächlich zur Kalibrierung der Einbaulage von Teilen, zur Überprüfung der Formgenauigkeit und der gegenseitigen Lagegenauigkeit von Teilen sowie zur Messung des Innendurchmessers von Teilen usw. verwendet.

Messuhren und Digitalanzeigen werden zur Kalibrierung der Einbaupositionen von Teilen oder Vorrichtungen sowie zur Überprüfung der Formgenauigkeit oder der gegenseitigen Lagegenauigkeit von Teilen verwendet.

Vom Bauprinzip her unterscheiden sie sich kaum, nur die Ablesegenauigkeit ist bei Digitalanzeigen höher. Der Ablesewert einer Digitalanzeige liegt bei 0,001 mm, der einer Messuhr bei 0,01 mm.

Messuhren und Digitalanzeigen werden in die drei Genauigkeitsgrade 0, 1 und 2 eingeteilt, wobei Grad 0 eine höhere Genauigkeit aufweist. Bei der Verwendung von Messuhren oder Digitalanzeigen sollten Sie die geeignete Genauigkeitsklasse und den Messbereich entsprechend der Form und den Präzisionsanforderungen des Teils wählen.

Bei der Verwendung von Messuhren oder Digitalanzeigen ist Folgendes zu beachten:

(1) Überprüfen Sie vor dem Gebrauch die Flexibilität des Messstabs. Schieben Sie den Messstab vorsichtig, und er sollte sich flexibel in der Hülse bewegen, ohne zu klemmen. Nach jeder Entspannung sollte der Zeiger in seine ursprüngliche Position zurückkehren.

(2) Wenn eine Messuhr oder eine Digitalanzeige verwendet wird, muss sie auf einer zuverlässigen Halterung befestigt werden. Spannen (z. B. ein Universal-Tischstativ oder ein Magnetfuß). Die Einspannvorrichtung sollte stabil platziert werden, um ungenaue Messergebnisse oder eine Beschädigung der Messuhr durch Instabilität zu vermeiden.

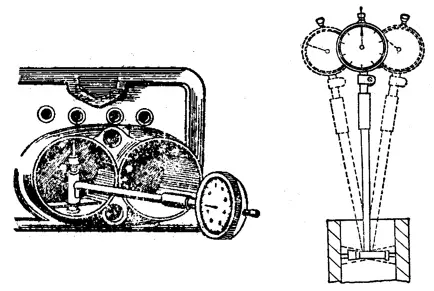

Anzeige des Innendurchmessers:

Eine Innendurchmesseranzeige ist eine Kombination aus einem Innenmesshebel und einer Messuhr, wie in der Abbildung dargestellt. Sie wird zum Messen oder Prüfen des Innendurchmessers, des Durchmessers von Tieflöchern und der Formgenauigkeit von Teilen verwendet.

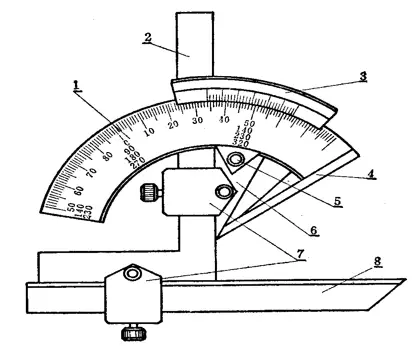

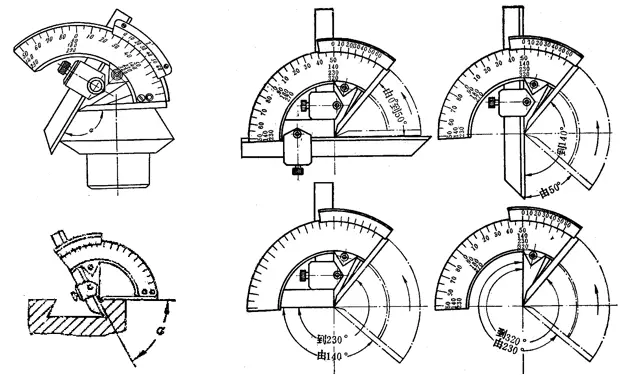

Universal-Winkellineal:

Ein Universal-Winkellineal ist ein Winkelmessgerät, das zum Messen von Innen- und Außenwinkeln von Präzisionsteilen oder zum Zeichnen von Winkellinien verwendet wird. Es umfasst einen Winkelmesser und ein Universal-Winkellineal.

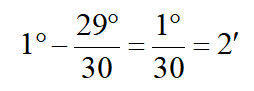

Die Skalenstriche an der Basis des Universal-Winkelmessers sind alle 1º markiert. Da sich auf dem Cursor 30 Raster befinden, beträgt der von ihnen abgedeckte Winkel insgesamt 29º.

Daher ist der Gradunterschied zwischen den einzelnen Gitterlinien gleich:

Ja, die Genauigkeit des Universal-Winkellineals beträgt 2′.

Die Ablesemethode des Universal-Winkelmessers ist ähnlich wie die eines Messschiebers. Lesen Sie zunächst den Winkelwert vor der Nulllinie des Cursors ab, und lesen Sie dann den "Minuten"-Wert von der Skala auf dem Cursor ab. Die Summe dieser beiden Werte ist der gemessene Winkelwert des Werkstücks.

Bei dem Universal-Winkellineal ist der Grundmaßstab 4 auf dem Sockel und der Winkelmaßstab 2 mit einem Sperrblock 7 auf der Kreisplatte befestigt. Das bewegliche Lineal 8 ist mit einem Arretierblock auf dem Winkellineal befestigt.

Wird der Winkelmaßstab 2 abgenommen, kann das Lineal 8 auf der Kreisplatte befestigt werden. Da der Winkelmaßstab 2 und das Lineal 8 verschoben und ausgetauscht werden können, kann das Universal-Winkellineal jeden Winkel von 0° bis 320° messen, wie in der folgenden Abbildung gezeigt.

Wie in der obigen Abbildung zu sehen ist, kann das Universal-Winkellineal, wenn der Winkelmesser und das Lineal vollständig zusammengebaut sind, Außenwinkel von 0° bis 50° messen.

Wenn nur das Lineal installiert ist, kann es Winkel von 50° bis 140° messen. Wenn nur der Winkelmaßstab installiert ist, können Winkel von 140° bis 230° gemessen werden.

Wenn Winkelmaß und Lineal entfernt werden, können Winkel von 230° bis 320° (d. h. Innenwinkel von 40° bis 130°) gemessen werden.

Auf den Skalenstrichen der Basis des Universal-Winkellineals sind die Grundwinkel nur von 0° bis 90° angegeben. Wenn der zu messende Winkel größer als 90° ist, sollte ein Basiswert (90°, 180°, 270°) zum Messwert addiert werden. Wenn der gemessene Winkelbereich ist:

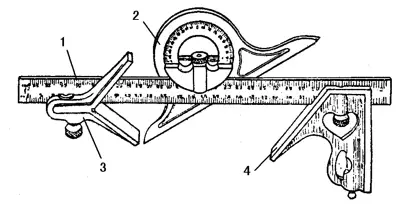

Universal-Fasenwinkelmesser

Der Universal-Fasenwinkelmesser ist in der Abbildung dargestellt. Er wird hauptsächlich zum Messen von allgemeinen Winkeln, Längen, Tiefen, Horizontalen sowie zum Auffinden des Mittelpunkts von runden Werkstücken verwendet.

Es ist auch als Universal-Stahllineal, Universal-Winkelmesser und Kombi-Winkelmesser bekannt. Er besteht aus einem Stahllineal (1), einem beweglichen Winkelmesser (2), einem mittleren Winkelmesser (3) und einem festen Winkelmesser (4). Die Länge des Stahllineals beträgt 300 mm.

1- Stahllineal

2- Beweglicher Winkelmesser

3- Zentrales Winkelmessgerät

4- Fester Winkelmesser

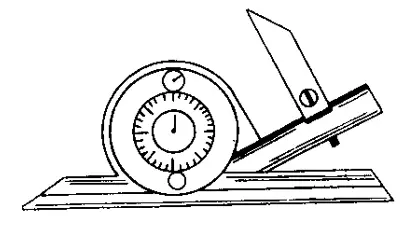

Winkelmesser mit Nonius-Skala

Der Winkelmesser mit Nonius-Skala ist in der Abbildung dargestellt. Er wird zur Messung beliebiger Winkel verwendet und hat eine höhere Messgenauigkeit als ein allgemeiner Winkelmesser. Der Messbereich beträgt 4×90º, mit einem Ablesewert von 2′ und 5′, und einem Bereich von 0-360º mit einem Teilungswert von 5′.

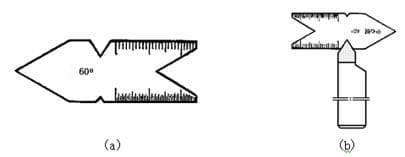

Zentrales Messgerät

Die Zentrierlehre ist in Abbildung (a) dargestellt. Sie wird hauptsächlich zur Überprüfung des Winkels von Gewinden und Gewindewerkzeugen (siehe Abbildung (b)) und zur Korrektur der Position von Gewindewerkzeugen während der Installation verwendet.

Beim Gewindeschneiden werden höhere Anforderungen an den Einbau der Gewindewerkzeuge gestellt, um eine korrekte Zahnform zu gewährleisten. Bei dreieckigen Gewinden muss die Zahnform symmetrisch und senkrecht zur Achse des Werkstücks sein, d.h. die beiden Halbwinkel sind gleich.

Um die beiden Halbwinkel beim Einbau gleich zu machen, kann die Zentrierlehre wie in Abbildung 6-9 gezeigt verwendet werden. Die Genauigkeit der oberen Nadel der Drehmaschine kann ebenfalls überprüft werden. Sie ist in zwei Ausführungen erhältlich: 55º und 60º.

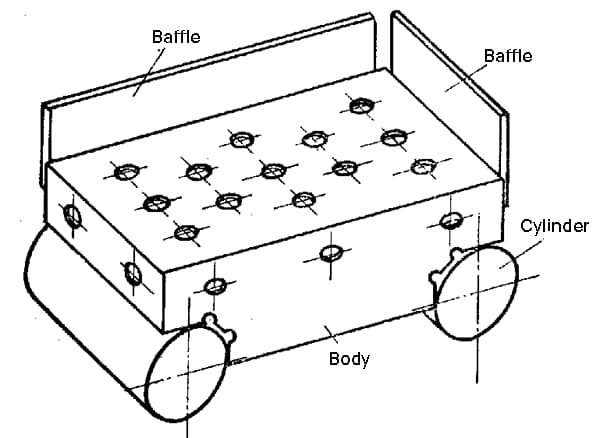

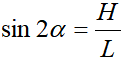

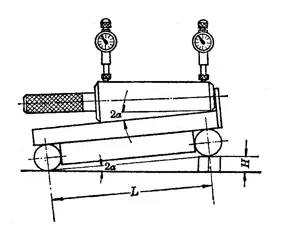

Sinusbalken

Der Sinusbalken ist ein Messwerkzeug, das zur genauen Überprüfung von Winkeln und Konizitäten von Teilen und Lehren verwendet wird. Er wird unter Verwendung der trigonometrischen Beziehung des Sinus gemessen, daher sein Name als Sinusbalken oder Sinusregel.

Der Hauptkörper des Sinusbalkens verfügt über Präzisionsarbeitsflächen und zwei Präzisionszylinder und kann mit vier rechtwinklig zueinander stehenden Anschlägen (von denen im Betrieb nur zwei installiert sind) als Positionierplatten zum Ablegen von Teilen während der Messung ausgestattet werden.

Es gibt zwei Arten von Haushaltssinusbalken: breite und schmale.

Spezifikationen für den Sinusbalken.

| Achsabstand zwischen zwei Zylindern | Durchmesser des Zylinders | Breite der Werkbank (mm) | Genauigkeitsgrad |

| (mm) | (mm) | Schmal Breit | |

| 100 | 20 | 25 80 | 0,1 Ebene |

| 200 | 30 | 40 80 |

Die folgende Abbildung zeigt eine schematische Darstellung der Messung des Kegelwinkels eines konischen Lehrdorns mit einem Sinusbalken.

Bei der Verwendung eines Sinusbalkens zur Messung des Winkels eines Teils, z. B. eines konischen Lehrdorns, wird der Sinusbalken zunächst auf eine Präzisionsplattform gestellt und das zu messende Teil auf die Arbeitsfläche des Sinusbalkens gelegt, wobei die Auflagefläche des zu messenden Teils flach am Anschlag des Sinusbalkens anliegt (z. B. die vordere Stirnfläche des konischen Lehrdorns am vorderen Anschlag des Sinusbalkens).

Legen Sie ein Endmaß unter einen der Zylinder des Sinusbalkens und prüfen Sie mit einer Messuhr die Höhe des Teils über seine gesamte Länge.

Stellen Sie die Größe des Endmaßes so ein, dass der Messwert der Messuhr über die gesamte Länge des Teils gleich ist. An diesem Punkt können Sie die Sinusformel eines rechtwinkligen Dreiecks verwenden, um den Winkel des Teils zu berechnen.

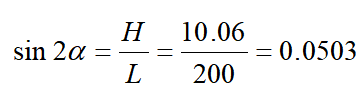

Sinus-Formel:

Wo:

Wird zum Beispiel der Kegelwinkel eines konischen Lehrdorns mit einem schmalen Sinusbalken mit einem Achsabstand L=200mm gemessen und der Endmaßblock unter einen Zylinder mit einer Höhe H=10,06mm gestellt, zeigt die Messuhr über die gesamte Länge des konischen Lehrdorns den gleichen Wert an. Die Berechnung des Kegelwinkels des konischen Lehrdorns lautet zu diesem Zeitpunkt wie folgt:

Ein Blick in die Sinusfunktionstabelle ergibt 2α=2º53′. Daher beträgt der tatsächliche Kegelwinkel des konischen Lehrdorns 2º53′.

Werkzeug-Winkelmessstand

Die Werkzeugwinkel Der Messstand ist ein spezielles Instrument zur Messung der Winkel von Schneidwerkzeugen. Es besteht aus einem Sockel 1, einer Anzeigetafel 2, einer Plattform 3, einem Positionierungsblock 4, einem Zeiger 5, einer Sektorplatte 6, einer Säule 7 und einer Mutter 8. Der Sockel 1 ist scheibenförmig mit Skalen von 100° auf beiden Seiten der Nulllinie. Die Plattform 3 kann um die Z-Achse auf der Basis nach links und rechts gedreht werden, und der Drehwinkel kann durch die an der Unterseite der Plattform befestigte Anzeigetafel 2 angezeigt werden. Die Sektorplatte 6 hat eine Skala von ±45°. Der Zeiger 5 kann sich um seine Achse drehen, und der Drehwinkel kann auf der Skala der Sektorplatte angezeigt werden. Das untere Ende des Zeigers 5 ist eine Messplatte, die eine untere Schneide A, eine rechte Schneide B, eine linke Schneide C und eine vordere Messfläche D aufweist. Die Säule 7 hat ein Gewinde. Durch Drehen der Mutter 8 kann die Sektorplatte 6 nach oben und unten bewegt werden.

Die Wasserwaage ist ein häufig verwendetes Messwerkzeug zur Messung von Winkeländerungen. Sie wird hauptsächlich zum Messen der horizontalen Lage von Maschinenteilen zueinander und der Ebenheit verwendet, Geradheitund Rechtwinkligkeit der Ausrüstung während der Installation. Es kann auch die kleine Neigung von Teilen messen.

Zu den häufig verwendeten Wasserwaagen gehören Linienwasserwaagen, Rahmenwasserwaagen und digitale optische Kollimatorwasserwaagen usw.

Leitungswasserwaage

Die folgende Abbildung zeigt eine übliche Linienwasserwaage, die von Mechanikern verwendet wird. Die Linienwasserwaage besteht aus einer V-förmigen Grundfläche als Arbeitsfläche und einer Wasserwaage (gemeinhin als Libelle bezeichnet) parallel zur Arbeitsfläche. Sowohl die Ebenheit der Arbeitsfläche als auch die Parallelität der Libelle zur Arbeitsfläche sind sehr genau.

Wenn die Grundfläche der Wasserwaage genau horizontal ausgerichtet ist, befindet sich die Blase in der Wasserwaage in der mittleren Position (d. h. in der horizontalen Position).

Wenn es einen kleinen Unterschied zwischen der Grundfläche der Wasserwaage und der horizontalen Position gibt (d.h. wenn die beiden Enden der Grundfläche der Wasserwaage unterschiedlich hoch sind), bewegt sich die Blase in der Wasserwaage aufgrund der Schwerkraft immer in Richtung der höchsten Seite der Wasserwaage, was das Prinzip der Verwendung der Wasserwaage ist.

Wenn der Höhenunterschied zwischen den beiden Enden gering ist, bewegt sich auch die Blase nur geringfügig, aber wenn der Höhenunterschied zwischen den beiden Enden groß ist, ist auch die Bewegung der Blase groß, und der Höhenunterschied zwischen den beiden Enden kann auf der Skala der Wasserwaage abgelesen werden.

Spezifikation des Füllstandmessgeräts:

| Sorten | Gesamtabmessungen (mm) | Wert der Graduierung | |||

| lang | breit | hoch | Gruppe | (mm/m) | |

| Box-Typ | 100 | 25~35 | 100 | I | 0.02 |

| 150 | 30~40 | 150 | |||

| 200 | 35~40 | 200 | |||

| 250 | 40~50 | 250 | II | 0.03~0.05 | |

| 300 | 300 | ||||

| Bar-Formular | 100 | 30~35 | 35~40 | ||

| 150 | 35~40 | 35~45 | |||

| 200 | 40~45 | 40~50 | Ⅲ | 0.06~0.15 | |

| 250 | |||||

| 300 | |||||

Erläuterung des Teilungswertes des Balkenanzeigers

Wenn der Teilungswert beispielsweise 0,03 mm/m beträgt, bedeutet dies, dass bei einer Bewegung der Blase um ein Raster der Höhenunterschied zwischen den beiden Enden einer gemessenen Länge von 1 m 0,03 mm beträgt. Außerdem kann man mit einem 200 mm langen Nivelliergerät mit einem Teilungswert von 0,05 mm/m die Ebenheit einer 400 mm langen Ebene messen.

Platzieren Sie zunächst die Libelle auf der linken Seite des Flugzeugs. Wenn sich die Luftblase zwei Gitter nach rechts bewegt, legen Sie die Libelle auf die rechte Seite der Ebene. Bewegt sich die Blase um drei Gitter nach links, bedeutet dies, dass die Ebene eine konvexe Fläche ist, die in der Mitte höher und an beiden Seiten niedriger ist.

Wie viel höher in der Mitte? Von der linken Seite aus gesehen ist die Mitte zwei Raster höher als das linke Ende, was bedeutet, dass bei einer gemessenen Länge von 1 m die Mitte 2×0,05=0,10 mm höher ist. Da die tatsächlich gemessene Länge 200 mm beträgt, was 1/5 von 1 m entspricht, ist der tatsächliche Höhenunterschied in der Mitte 0,10×1/5=0,02 mm höher als am linken Ende.

Von der rechten Seite aus gesehen ist die Mitte drei Raster höher als das rechte Ende, was bedeutet, dass bei einer gemessenen Länge von 1 m die Mitte 3×0,05=0,15 mm höher ist. Da die tatsächlich gemessene Länge ebenfalls 200 mm beträgt, was 1/5 von 1 m entspricht, ist der tatsächliche Höhenunterschied in der Mitte 0,15×1/5=0,03 mm höher als am rechten Ende. Daraus lässt sich schließen, dass der Höhenunterschied zwischen der Mitte und den beiden Enden (0,02+0,03)÷2=0,025mm beträgt.

Box-Füllstandanzeiger

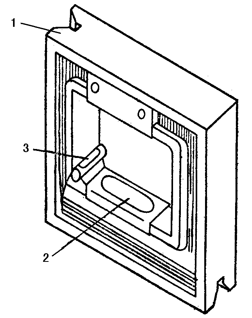

Die folgende Abbildung zeigt ein häufig verwendetes Kastenlibellenmessgerät, das im Wesentlichen aus einem Rahmen 1 und dem Hauptlibellenmessgerät aus Rundglasrohr 2 und dem Einstelllibellenmessgerät 3 besteht. Die Bewegung der Blase in der Libelle wird zur Messung der Winkeländerung des zu messenden Teils verwendet.

1 - Rahmen

2 - Hauptniveaumessgerät

3 - Einstellung Niveaumessgerät

Es gibt zwei Methoden zum Ablesen des Füllstandsanzeigers: direktes Ablesen und mittleres Ablesen.

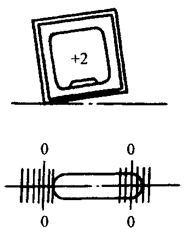

(1) Direkte Lesemethode

Die langen Markierungslinien an beiden Enden der Blase im Niveaumessgerät werden als Nulllinie verwendet, und die Anzahl der Gitterverschiebungen der Blase relativ zur Nulllinie wird als Messwert verwendet. Diese Methode ist die am häufigsten verwendete, wie in der nachstehenden Abbildung gezeigt.

(2) Methode der mittleren Ablesung

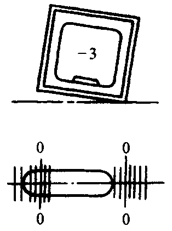

Bei großen Schwankungen der Umgebungstemperatur kann sich die Blase ausdehnen oder zusammenziehen, was zu Ablesefehlern führt und die Genauigkeit der Messung beeinträchtigt. Um Ablesefehler zu vermeiden, kann die Methode der mittleren Ablesung verwendet werden.

Bei der Methode der mittleren Ablesung werden Ablesungen an den beiden langen Markierungslinien in Richtung des Endes der Blase in Bewegungsrichtung vorgenommen. Dann wird der Durchschnittswert dieser beiden Ablesungen als Messwert für diese Messung genommen.

Aufgrund der hohen Umgebungstemperatur hat sich die Blase gedehnt, wodurch sie sich während der Messung nach links verschiebt. Beginnen Sie beim Ablesen an der langen Markierungslinie auf der linken Seite und lesen Sie "-3" nach links ab. Dann beginnen Sie an der langen Markierungslinie rechts und lesen "-2" nach links ab. Der Durchschnitt dieser beiden Ablesungen wird als Messwert für diese Messung verwendet.