Haben Sie sich jemals gefragt, wie sich die kleinste Messung auf die Qualität einer Maschine auswirken kann? Dieser Artikel taucht in die faszinierende Welt der mechanischen Messtechnik ein und zeigt, wie die Präzision von Maßen, Winkeln und Formen eine erstklassige Produktqualität gewährleistet und die Produktionseffizienz steigert. Erfahren Sie, welche entscheidende Rolle die Messtechnik in der modernen Fertigung spielt und wie sie die Wettbewerbsfähigkeit in der Branche verbessern kann.

Die Entwicklung der mechanischen Industrie spiegelt sich in der Modernisierung der Messtechnik, der Fähigkeit zur Umsetzung des Prinzips der austauschbaren Produktion und anderen Aspekten im Zusammenhang mit den geometrischen Merkmalen mechanischer Teile, den Toleranzpassungen und der mechanischen Messung wider.

Diese spiegeln unmittelbar die Produktqualität und die Wettbewerbsfähigkeit der Unternehmen wider.

Die mechanische Messtechnik spielt in der mechanischen Fertigung eine wichtige Rolle und ist ein entscheidender Faktor für die Gewährleistung der Produktqualität und der Produktionseffizienz. Die Bedeutung der Messtechnik kann auf verschiedene Weise zum Ausdruck kommen, z. B:

Kontrolle des Produktionsprozesses:

Die Messtechnik bietet eine Kontrollmethode für die mechanische Fertigung, die sie präziser macht und die Qualität der mechanischen Fertigung verbessert.

Verbesserung der Produktqualität:

Die Messtechnik misst genau die Eignung von Produktmaterialien und Fertigungstechnik und verbessert so die Produktqualität.

Verbesserung der Wettbewerbsfähigkeit:

Moderne Messtechnik kann die Produktionseffizienz steigern, die Kosten senken und die Wettbewerbsfähigkeit der Unternehmen verbessern.

Verwirklichen Sie eine intelligente Fertigung:

Mit der kontinuierlichen Entwicklung von Wissenschaft und Technik hat sich der Messbereich erweitert, von Nanometern bis zu mehreren hundert Metern kann gemessen werden.

Verbesserung der Prozessebene:

Mit Hilfe der Messtechnik kann überprüft werden, ob die verarbeiteten Teile den Konstruktionsmaßen entsprechen, ob die Montagegenauigkeit dem Zielwert entspricht und ob die Stabilität und Zuverlässigkeit des Produktionsprozesses gewährleistet ist.

In der Fertigung ist es zur Sicherung der Produktqualität, zur Gewährleistung der Austauschbarkeit von Bauteilen, zur Analyse der Verarbeitungstechnologie von Teilen und zur Ergreifung von Präventivmaßnahmen zur Vermeidung von Ausschuss notwendig, die Abmessungen, Winkel, geometrischen Formen und relativen Positionen geometrischer Elemente zu messen und zu prüfen, Oberflächenrauhigkeitund andere technische Bedingungen der Rohlinge und Bauteile.

Messung bezieht sich auf den Vergleich der gemessenen Einheit mit der Standardmaßeinheit, wodurch der experimentelle Prozess der gemessenen Einheit bestimmt wird.

Inspektion muss nur feststellen, ob das Teil qualifiziert ist, ohne bestimmte numerische Werte zu messen. Inspektion ist der allgemeine Begriff für Messung und Prüfung.

Geometrische Messung bezieht sich hauptsächlich auf die Messung der geometrischen Abmessungen und Formen verschiedener mechanischer Komponenten.

Zu den geometrischen Parametern gehören Längenmaße, Winkelparameter, Koordinatenmaße (Position), geometrische Form- und Positionsparameter der Oberfläche, Oberflächenrauhigkeit usw. Die geometrische Messung ist eine wichtige Maßnahme, um die Qualität mechanischer Produkte zu gewährleisten und eine austauschbare Produktion zu erreichen.

Geometrische Messobjekte sind vielfältig, und verschiedene Messobjekte haben unterschiedliche Messgrößen.

Beispielsweise sind die Messgrößen von Löchern und Wellen hauptsächlich Durchmesser; die Messgrößen von Kastenteilen umfassen Länge, Breite, Höhe und Lochabstände usw.; komplexe Teile haben komplexe Messgrößen, wie z. B. Spiralfehler von Schrauben und Walzfräsern.

Unabhängig von der Form lassen sich die gemessenen Parameter jedoch grundsätzlich in zwei Arten einteilen: Länge und Winkel, und komplexe Größen können als Kombinationen von Länge und Winkel betrachtet werden.

Der gesamte Messprozess sollte die folgenden vier Elemente umfassen:

(1) Gemessenes Objekt

Unter dem Gesichtspunkt der Merkmale geometrischer Größen lassen sich die Messobjekte in Länge, Winkel, Formfehler, Oberflächenrauheit usw. unterteilen.

Anhand der Merkmale der gemessenen Teile können diese in Vierkantteile, Wellenteile, konische Teile, Kastenteile, Nocken, Keile, Gewinde, Zahnräder und verschiedene Werkzeuge unterteilt werden.

(2) Messeinheit

Zu den Längeneinheiten gehören Meter (m), Millimeter (mm) und Mikrometer (μm), zu den Winkeleinheiten gehören Grad (°), Minuten (′), Sekunden (″), Bogenmaß (rad) und Mikroradius (μrad).

(3) Messverfahren

Bezieht sich auf die Summe der Methoden, Messwerkzeuge oder Instrumente und Messbedingungen, die zur Erfüllung der Messaufgabe verwendet werden.

Zu den grundlegenden Messverfahren gehören die direkte und die indirekte Messung, die absolute und die relative Messung, die berührende und die berührungslose Messung, die einseitige und die umfassende Messung, die manuelle und die automatische Messung, die Prozessmessung und die Endmessung, die aktive Messung und die passive Messung usw.

Die entsprechende Messmethode sollte auf der Grundlage der Anforderungen des Messobjekts auf die wirtschaftlichste Weise ausgewählt werden.

(4) Messgenauigkeit

Die Messgenauigkeit bezieht sich auf den Grad der Übereinstimmung zwischen dem Messergebnis und dem wahren Wert des Messobjekts.

Es gilt nicht, je höher die Genauigkeit, desto besser, sondern es sollte die wirtschaftlichste Methode auf der Grundlage der Genauigkeitsanforderungen des Messobjekts gewählt werden.

China führt gesetzliche Maßeinheiten ein, die auf dem Internationalen Einheitensystem basieren.

1. Einheiten der Länge

In der mechanischen Fertigungsindustrie sind Millimeter (mm) und Mikrometer (μm) gebräuchliche Maßeinheiten. Millimeter sind die am häufigsten verwendeten Maßeinheiten bei mechanischen Messungen.

Bei der Verwendung von Millimetern müssen in den mechanischen Zeichnungen nur die Maßzahlen angegeben werden, und die Einheiten können weggelassen werden.

Die wichtigsten englischen Maßeinheiten für die Länge sind Fuß (ft) und Zoll (in).

2. Einheiten des ebenen Winkels

Im gesetzlichen Messwesen ist die Grundeinheit des ebenen Winkels das Radiant (rad). Ein Bogenmaß ist der ebene Winkel zwischen zwei Radien eines Kreises, der auf dem Kreisumfang einen Bogen von der Länge des Radius abschneidet.

In der mechanischen Fertigung werden Grad (°) üblicherweise als Maßeinheit für ebene Winkel verwendet.

1° = π/180 (rad)

| Name und Symbol der Einheit | Umrechnung von Einheiten | Name und Symbol der Einheit | Umrechnung von Einheiten |

| Länge m n Meile Meile ft in yd mil - A | 1852m 1609.344m 0.3048m 0.0254m 0.9144m 25.4×10-6m 10-10m 10-15m | (‘) (“) Zeit s min h d | (π/10800)rad (π/648000)rad 60s 3600s 86400s |

| Bereich m2 ha a Meile2 ft2 in2 | 10000m2 100m2 2.58999×106m2 0.0929030m2 6.4516×10-4m2 | Geschwindigkeit m/s km/h m/min Meile/h ft/s in/s | 0,514444m/s 0,277778m/s 0,0166667m/s 0,44704m/s 0,3048m/s 0,0254m/s |

| Volumen/Kapazität m3 L,(l) ft3 in3 UKgal USgal | 10-3m3 0.0283168 m3 1.63871×10-5 m3 4,54609 dm3 3.78541 m3 | Beschleunigung m/s2 ft/s2 Gal Winkelgeschwindigkeit rad/s U/min (°)/min (°)/s | 10-2m/s2 (π/30) rad/s 0,0002rad/s 0,01745rad/s |

Klassifizierung auf der Grundlage, ob der gemessene Parameter direkt gemessen wird oder nicht.

(1) Direkte Messung

Die gemessene Größe kann direkt an der Ablesevorrichtung des Messgerätes abgelesen werden.

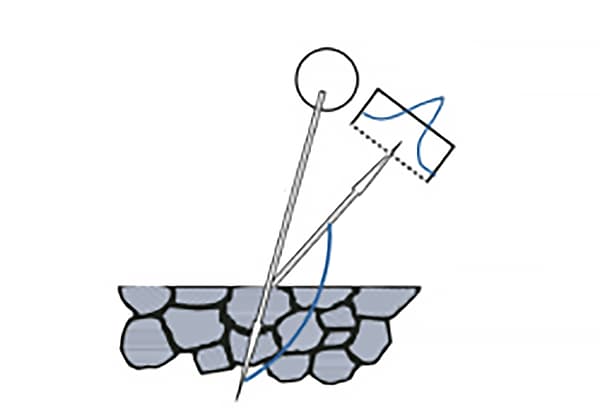

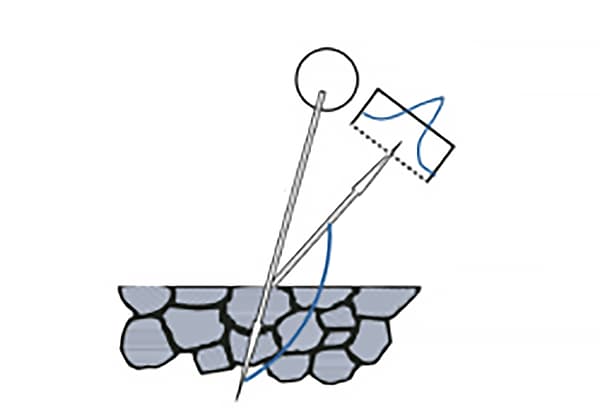

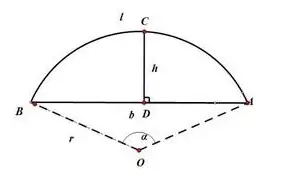

Zum Beispiel kann man mit der Sehnenhöhenmethode den Durchmesser eines Kreises messen, den Wellendurchmesser oder die Öffnung mit einer Schieblehre oder einem Mikrometer messen und den Winkel mit einem Winkelmesser messen.

(2) Indirekte Messung

Die gemessene Größe wird indirekt (z. B. durch Berechnung) auf der Grundlage der gemessenen Größe ermittelt, die in einem bestimmten Verhältnis zu ihr steht.

Beispiel: Messung des Durchmessers eines Kreises durch Messung der Sehnenlänge S und der Sehnenhöhe H, um den Durchmesser D des Kreises zu berechnen.

Um Messfehler zu reduzieren, wird im Allgemeinen die direkte Messung verwendet. Indirekte Messungen können verwendet werden, wenn die Messgröße nicht direkt gemessen werden kann.

2. Klassifizierung anhand der Frage, ob der angezeigte Wert die gesamte gemessene Menge repräsentiert

(1) Absolute Messung

Der Istwert der Messgröße kann direkt am Messgerät abgelesen werden.

Bei der Verwendung der absoluten Messmethode muss der Messbereich des Messgeräts größer sein als die Größe der Messgröße.

(2) Relative Messung (vergleichende Messung)

Nur die Abweichung der gemessenen Größe von der Standardgröße kann direkt ermittelt werden. Sein Messbereich ist sehr eng.

Zum Beispiel die Verwendung eines Endmaßes als Referenz, die Messung von Längenmaßen auf einer optischen Messmaschine.

Im Allgemeinen ist die Genauigkeit der relativen Messung höher als die der absoluten Messung.

3. Klassifizierung anhand der Frage, ob der Messkopf während der Messung mit der gemessenen Oberfläche in Kontakt kommt

(1) Kontaktmessung

Bei der Messung kommt der Messkopf des Messgeräts direkt mit der zu messenden Oberfläche in Berührung, und es wirkt eine mechanische Messkraft, wie z. B. beim Messen von Abmessungen mit einer Messschraube.

(2) Berührungslose Messung

Bei der Messung kommt der Messkopf des Messgeräts nicht direkt mit der zu messenden Oberfläche in Berührung, sondern durch andere Medien (z. B. Licht, Luft usw.) mit dem Werkstück, z. B. bei der Messung der Oberflächenrauheit mit einem optischen Profilometer.

Die berührende Messung kann zu einer elastischen Verformung der betreffenden Teile der gemessenen Oberfläche und des Messgeräts führen, wodurch die Messgenauigkeit beeinträchtigt wird, während die berührungslose Messung keine solche Wirkung hat.

4. Klassifizierung anhand der Anzahl der gemessenen Parameter in einer einzigen Messung

(1) Messung einzelner Posten

Jeder Parameter des gemessenen Teils wird separat gemessen.

(2) Umfassende Messung

Er misst den umfassenden Index, der die entsprechenden Parameter des Teils widerspiegelt.

Eine umfassende Messung ist im Allgemeinen effizienter und zuverlässiger, um die Austauschbarkeit von Teilen zu gewährleisten.

Sie wird häufig für die Prüfung von Fertigteilen verwendet. Die Einzelteilmessung kann die Fehler jedes Parameters separat bestimmen und wird im Allgemeinen für die Prozessanalyse, die Prozessprüfung und die Messung bestimmter Parameter verwendet.

Verarbeitungsfehler

Während des Produktionsprozesses bearbeiteter Teile ist es schwierig, den idealen Zustand von Größe, Form, Mikrogeometrie (Oberflächenrauheit) und relativer Position der Teile zu erreichen, was auf den Einfluss verschiedener Faktoren zurückzuführen ist, wie z. B. die begrenzte Genauigkeit der Werkzeugmaschine, Fehler im Werkzeugschleifwinkel und die geringe Steifigkeit des Prozesssystems.

Kein Bearbeitungsverfahren kann Teile herstellen, die absolut genau sind. Selbst eine Charge bearbeiteter Teile kann aufgrund verschiedener Faktoren Unterschiede aufweisen.

Selbst bei gleichen Bearbeitungsbedingungen sind die Abmessungen der gleichen Charge von Werkstücken ebenfalls unterschiedlich.

Um eine bestimmte Genauigkeitsanforderung zu erfüllen, müssen die Fehler innerhalb eines bestimmten Bereichs kontrolliert werden. Um die Anforderungen an die Austauschbarkeit zu erfüllen und die geometrischen Parameter von Teilen mit denselben Spezifikationen einander anzunähern, müssen auch die Bearbeitungsfehler kontrolliert werden.

Verarbeitungsfehler treten in der Regel in verschiedenen Formen auf:

(1) Fehler in den Abmessungen: Der Fehler in der Größe der Oberfläche des Teils selbst (z. B. der Durchmesserfehler einer zylindrischen Oberfläche) und der Fehler in der Größe der Oberfläche zwischen Teilen (z. B. der Abstand zwischen Löchern).

(2) Formfehler: Das Ausmaß, in dem die tatsächliche Oberfläche des Teils von der idealen Oberfläche in Bezug auf die Form abweicht, wie z. B. der Zylindrizitätsfehler einer zylindrischen Oberfläche, der Ebenheitsfehler einer Ebene usw.

(3) Positionsfehler: Das Ausmaß, in dem die tatsächliche Position einer Fläche, Achse oder Symmetrieebene von der idealen Position abweicht, wie z. B. der Parallelitätsfehler und Rechtwinkligkeit Fehler zwischen zwei Oberflächen.

(4) Qualität der Oberfläche: Die mikroskopische Rauheit mit kleinen Abständen und winzigen Spitzen und Tälern, die nach der Bearbeitung auf der Oberfläche eines Werkstücks zurückbleibt.

Diese verschiedenen Arten von Fehlern treten gleichzeitig auf, von denen der Maßfehler der grundlegendste ist. Die Genauigkeit eines Teils bezieht sich auf den Grad der Übereinstimmung zwischen den tatsächlichen und idealen Werten der geometrischen Parameter.

Je kleiner die Differenz zwischen den tatsächlichen und den idealen Werten der geometrischen Parameter ist, d. h. je kleiner der Fehler ist, desto höher ist die Bearbeitungsgenauigkeit.

Daher wird die Genauigkeit eines Teils durch die Größe des Fehlers ausgedrückt. Wie man sieht, sind die Begriffe "Genauigkeit" und "Fehler" nur unterschiedliche Schwerpunkte bei der Bewertung der geometrischen Parameter eines Teils, aber im Wesentlichen dasselbe.

Messfehler

Die Differenz zwischen dem tatsächlich gemessenen Wert und dem wahren Wert der gemessenen geometrischen Größe wird als Messfehler bezeichnet. Die Messabweichung wird als absolute oder relative Abweichung angegeben.

Absoluter Fehler: Der absolute Fehler δ ist die Differenz zwischen dem tatsächlich gemessenen Wert der Messgröße und dem wahren Wert, d.h.:

wobei X der tatsächlich gemessene Wert (Messwert) und X0 der wahre Wert oder der vereinbarte wahre Wert ist.

Relativer Fehler:

Der relative Fehler ist das Verhältnis zwischen dem absoluten Wert des absoluten Fehlers und dem wahren Wert der gemessenen geometrischen Größe. Da der wahre Wert der gemessenen geometrischen Größe nicht ermittelt werden kann, wird häufig der gemessene Wert der gemessenen geometrischen Größe anstelle des wahren Wertes für die Schätzung verwendet, das heißt:

Es gibt mehrere Faktoren, die zu Messfehlern beitragen, darunter:

1. Fehler der Messwerkzeuge:

Der Fehler von Messwerkzeugen bezieht sich auf den Fehler, der dem Messwerkzeug selbst innewohnt, einschließlich der Fehler bei der Konstruktion, Herstellung und Verwendung des Messwerkzeugs.

2. Methodenfehler:

Der Methodenfehler ist der Fehler, der durch die unvollkommene Messmethode verursacht wird (einschließlich ungenauer Berechnungsformeln, ungeeigneter Auswahl der Messmethode, ungenauer Installation und Positionierung des Werkstücks usw.), die Messfehler verursachen können.

So kann beispielsweise bei der Kontaktmessung die Messkraft des Messkopfes eine Verformung des gemessenen Teils und des Messgeräts verursachen, was zu Messfehlern führt.

3. Fehler in der Umwelt:

Der Umgebungsfehler bezieht sich auf den Fehler, der dadurch entsteht, dass die Umgebung während der Messung nicht den Standardmessbedingungen entspricht, was zu Messfehlern führen kann.

So können z. B. Temperatur, Luftfeuchtigkeit, Luftdruck, Beleuchtung (Parallaxe), Vibrationen, elektromagnetische Felder usw., die nicht den Normen entsprechen, zu Messfehlern führen, wobei der Einfluss der Temperatur besonders stark ist.

Zum Beispiel, wenn die Messung der Länge, die vorgeschriebene Umgebung Standard-Temperatur ist 20℃, aber in der tatsächlichen Messung, die Temperatur des gemessenen Teils und das Messwerkzeug wird Abweichungen von der Standard-Temperatur, und der lineare Ausdehnungskoeffizient des Materials der gemessenen Teil und das Messwerkzeug ist anders, die einige Messfehler produzieren wird.

Daher sollte die Umgebungstemperatur entsprechend den Anforderungen an die Messgenauigkeit vernünftig kontrolliert werden, um den Einfluss der Temperatur auf die Messgenauigkeit zu verringern.

4. Menschliches Versagen:

Menschliches Versagen bezieht sich auf die durch menschliche Faktoren verursachten Fehler, die zu Messfehlern führen können.

So können beispielsweise die falsche Verwendung von Messgeräten, eine ungenaue Ausrichtung der Messung, Ablese- oder Schätzfehler der messenden Person usw. zu Messfehlern führen.

Klassifizierung von Messfehlern:

1. Systematischer Fehler:

(1) Konstanter systematischer Fehler:

Eine konstante systematische Abweichung ist eine Messabweichung, deren absoluter Wert und Vorzeichen unverändert bleiben, wenn dieselbe Größe unter bestimmten Messbedingungen mehrfach gemessen wird.

Beispielsweise hat der Fehler des Standardblocks, der zur Justierung des Geräts verwendet wird, bei jeder Messung den gleichen Einfluss auf die Messergebnisse. Diese Art von Fehler kann durch die Verwendung einer Korrekturmethode aus den Messergebnissen eliminiert werden.

(2) Variable systematische Fehler:

Der Absolutwert und das Vorzeichen des Fehlers ändern sich während des Messvorgangs nach einer bestimmten, festgelegten Regel.

Zum Beispiel ist der Anzeigefehler, der durch den exzentrischen Einbau des Zifferblatts einer Anzeige verursacht wird, eine periodische Schwankung, die einem Sinusgesetz folgt, und dieser Messfehler kann durch eine Kompensationsmethode beseitigt werden.

2. Zufälliger Fehler:

Der Zufallsfehler ist ein Messfehler, der sich zufällig ändert, mit unvorhersehbaren Änderungen des Absolutwerts und des Vorzeichens, wenn dieselbe Größe unter bestimmten Messbedingungen mehrmals gemessen wird.

Zufällige Fehler werden hauptsächlich durch zufällige oder unsichere Faktoren während des Messvorgangs verursacht und sind auf viele vorübergehende und unkontrollierbare Faktoren zurückzuführen.

Wenn jedoch wiederholte Messungen durchgeführt werden, folgen die Fehler statistischen Gesetzen.

Daher werden häufig Wahrscheinlichkeitstheorie und statistische Grundsätze zur Behandlung dieses Themas herangezogen.

Bei praktischen Messungen kann zur Verringerung von Zufallsfehlern die gleiche Menge mehrmals gemessen und das arithmetische Mittel als Messergebnis genommen werden.

3. Grober Fehler:

Ein grober Fehler ist ein Messfehler, der den erwarteten Messfehler unter bestimmten Messbedingungen übersteigt und das Messergebnis erheblich verfälscht. Der Messwert, der grobe Fehler enthält, wird als Ausreißer bezeichnet.

Die Ursachen für grobe Fehler können subjektiv oder objektiv sein. Zu den subjektiven Ursachen gehören Ablesefehler, die durch die Nachlässigkeit der messenden Person verursacht werden, und zu den objektiven Ursachen gehören Messfehler, die durch plötzliche äußere Erschütterungen verursacht werden.

Da grobe Fehler die Messergebnisse erheblich verfälschen, sollten sie bei der Verarbeitung von Messdaten nach den Kriterien zur Erkennung grober Fehler beseitigt werden.

Es ist darauf hinzuweisen, dass die Unterscheidung zwischen systematischen Fehlern und Zufallsfehlern nicht absolut ist und dass sie unter bestimmten Bedingungen ineinander übergehen können.

Bei der Messung ist es notwendig, ernsthafte, sorgfältige und akribische Beobachtungen durchzuführen und grobe Fehler aus einer Reihe von Messdaten zu entfernen. Bei der Fehleranalyse werden hauptsächlich systematische Fehler und Zufallsfehler analysiert.

Zufällige Fehler können zwar nicht korrigiert oder beseitigt werden, aber ihr Umfang und ihre Muster lassen sich mit Hilfe der Wahrscheinlichkeitstheorie und statistischer Methoden abschätzen, und es sollten Anstrengungen unternommen werden, um ihre Auswirkungen zu verringern.

Grobe Fehler haben einen relativ großen Wert und sollten bei Messungen so weit wie möglich vermieden werden.

Wenn bereits grobe Fehler aufgetreten sind, sollten sie nach den Kriterien für die Identifizierung grober Fehler beseitigt werden. Das am häufigsten verwendete Kriterium ist das "3σ-Kriterium", auch bekannt als Drei-Sigma-Regel.

Um die Austauschbarkeit von Teilen zu gewährleisten, werden Toleranzen zur Fehlerkontrolle eingesetzt.

Die Toleranzen sollten entsprechend den Normvorschriften ausgelegt werden, und Fehler, die bei der Bearbeitung unvermeidlich auftreten, sollten kontrolliert werden, um sicherzustellen, dass die fertigen Teile innerhalb des angegebenen Toleranzbereichs liegen, damit sie austauschbar sind.

Unter der Prämisse der Erfüllung funktionaler Anforderungen sollte der Toleranzwert so groß wie möglich gewählt werden, um den besten wirtschaftlichen Nutzen zu erzielen.

Fehler entstehen also während des Fertigungsprozesses, während die Toleranzen von den Konstrukteuren festgelegt werden. Wenn der Fehler eines Teils innerhalb des Toleranzbereichs liegt, handelt es sich um ein qualifiziertes Teil. Überschreitet der Fehler jedoch den Toleranzbereich, handelt es sich um ein nicht konformes Teil.

Die Auswahl der Anzahl der Stellen eines Messergebnisses ist ein häufiges Problem, das bei der Messung auftritt.

Die Anzahl der signifikanten Ziffern des Messergebnisses sollte nicht zu hoch sein, da dies zu der irrtümlichen Annahme führen kann, dass die Messgenauigkeit hoch ist.

Gleichzeitig sollte die Anzahl der signifikanten Stellen nicht zu gering sein, da dies zu einem Verlust an Genauigkeit führen kann. Daher sollte die Anzahl der signifikanten Stellen des Messergebnisses auf der Grundlage der Größe des Messfehlers korrekt bestimmt werden.

Wenn zum Beispiel die Länge eines Objekts mit einem Stahllineal mit einem Teilungswert von 1 mm gemessen wird und die Länge 123,4 mm anzeigt, wobei 123 mm direkt vom Stahllineal abgelesen wird, ist dies genau.

Die letzte Stelle, 0,4 mm, wird vom menschlichen Auge geschätzt und ist unzuverlässig oder fragwürdig. Die Messdaten sollten auf diese Weise ausgedrückt werden, wobei die letzte Stelle die fragliche Stelle ist und der Fehler in dieser Stelle auftritt.

Wenn die Anzahl der signifikanten Ziffern festgelegt ist, wird die letzte signifikante Ziffer nach folgendem Prinzip bestimmt:

(1) Ist die erste signifikante Ziffer nach der letzten signifikanten Ziffer größer als 5, so wird zur letzten signifikanten Ziffer 1 addiert; ist sie kleiner als 5, wird sie nicht berücksichtigt.

(2) Wenn die erste Ziffer nach der letzten signifikanten Zahl 5 ist, sollte die letzte signifikante Zahl auf eine gerade Zahl angepasst werden (addieren Sie 1, wenn die letzte signifikante Zahl ungerade ist, und behalten Sie sie bei, wenn sie gerade ist).

Wenn zum Beispiel die signifikanten Zahlen bis zur dritten Dezimalstelle reserviert sind, lauten die signifikanten Zahlen wie folgt

3,14159 - signifikante Zahlen 3,142

(3) Bei Additions- und Subtraktionsoperationen sollte die Anzahl der zu reservierenden Nachkommastellen die kleinste Anzahl von Nachkommastellen aller Zahlen sein, zum Beispiel:

60.43 + 12.317 + 5.022 - 77.769 ≈ 77.77

(4) Bei Multiplikations- und Divisionsoperationen sollte die Anzahl der signifikanten Ziffern die kleinste sein, zum Beispiel:

2352 × 0.211 = 496.272 ≈ 496

0.0222 × 34.5 × 2.01= 1.539459 ≈ 1.54.

(5) Die Anzahl der Ziffern bei logarithmischen Operationen sollte gleich der Anzahl der effektiven Ziffern der reellen Zahl sein.

(6) Bei Potenzierungsoperationen sollte die Anzahl der signifikanten Ziffern des Exponenten der Anzahl der signifikanten Ziffern der Basis entsprechen.

(7) Bei Quadratwurzeloperationen sollte die Anzahl der signifikanten Ziffern mit der Anzahl der signifikanten Ziffern des Radikanden übereinstimmen.

(8) Wenn mathematische Konstanten wie π und 2 in die Operation involviert sind, bestimmen Sie ihre signifikanten Ziffern gemäß der oben genannten Methode. Um die Genauigkeit des endgültigen Operationsergebnisses zu gewährleisten, können diese Konstanten mit 1-2 Ziffern angemessen ausgewählt werden.

(9) Für Werte, die die Messgenauigkeit darstellen, wie z. B. Messfehlergrenzen und Standardabweichungen, sollten nur eine oder zwei signifikante Ziffern verwendet werden, und die letzte Ziffer sollte mit der letzten Ziffer des entsprechenden Messergebnisses übereinstimmen.

Zum Beispiel,

34,0234 ± 0,00021 sollte als 34,0234 ± 0,0002 geschrieben werden.

Die Längenmessung ist ein entscheidender Aspekt der mechanischen Messsysteme. Es gibt mehrere Methoden zur Längenmessung, darunter:

Kraft und Drehmoment sind kritische Größen in mechanischen Systemen. Einige gängige Methoden zu ihrer Messung sind:

Die Druckmessung ist in strömungsmechanischen Anwendungen unerlässlich. Einige Standardmethoden zur Druckmessung sind:

Die Temperatur ist ein grundlegender Parameter in mechanischen Systemen, der sich auf Materialeigenschaften und Leistung. Gängige Methoden zur Temperaturmessung sind:

Die Durchflussmessung ist für strömungsmechanische Anwendungen erforderlich, z. B. in Rohrleitungssystemen oder bei der Prozesssteuerung. Einige Techniken zur Durchflussmessung sind:

Diese Methoden stellen eine Auswahl der gebräuchlichen Techniken für mechanische Messungen dar und bieten eine Grundlage für das Verständnis der Komplexität und Bedeutung genauer Messungen in modernen technischen Anwendungen.

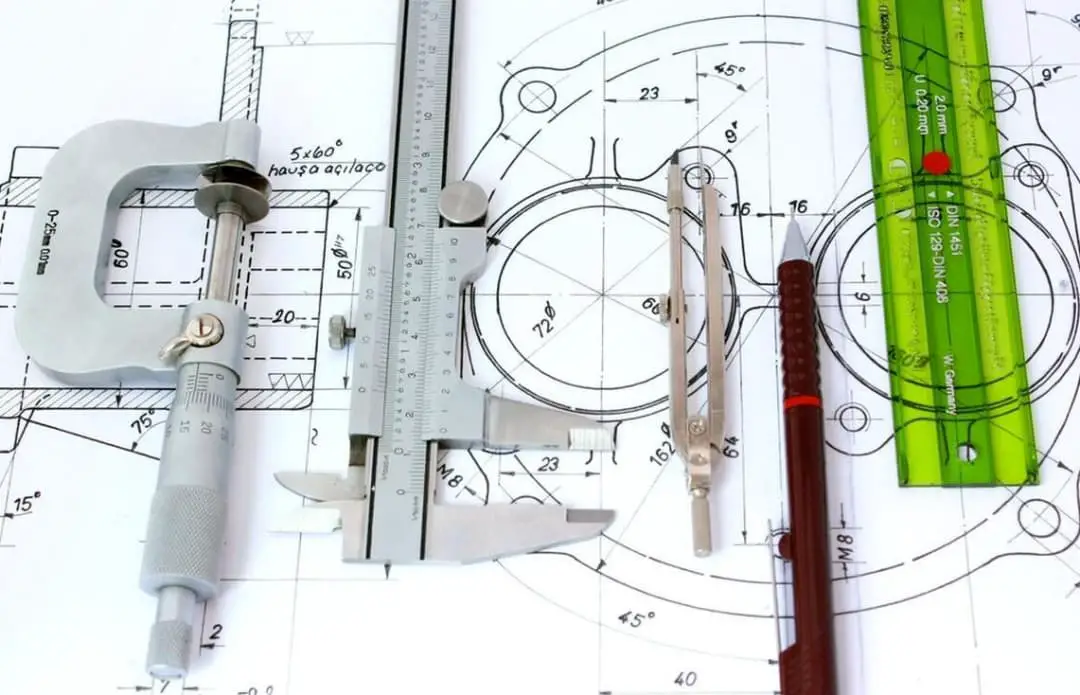

Zu den wichtigsten Werkzeugen für technische Messungen gehören Maßbänder, Messschieber, Mikrometer, Messuhren, Winkelmesser, Winkelmesser und Thermoelemente. Zusammen bieten diese Instrumente eine zuverlässige Möglichkeit, verschiedene mechanische Größen genau zu messen.

Messungen spielen im Ingenieurwesen eine zentrale Rolle, da sie es Ingenieuren ermöglichen,:

Das Internationale Einheitensystem (SI) ist das am weitesten verbreitete System zur Messung mechanischer Größen. Einige Standardeinheiten sind:

Im Maschinenbau werden in der Regel verschiedene Messarten verwendet, z. B. Linear-, Winkel- und Temperaturmessungen. Weitere wichtige Messgrößen sind Kraft, Druck, Strömung und Schwingung. Diese Messungen sind für die Entwicklung, Herstellung und Wartung mechanischer Systeme und Komponenten unerlässlich.