Haben Sie sich schon einmal gefragt, warum nichtrostender Stahl in der Technik und im verarbeitenden Gewerbe so häufig verwendet wird? Dieser Artikel befasst sich mit den acht entscheidenden mechanischen Eigenschaften, die rostfreien Stahl unverzichtbar machen: Streckgrenze, Zugfestigkeit, Streckverhältnis, Dehnung, Verfestigungsindex, Austenit-Gleichgewichtskoeffizient, Martensit-Umwandlungspunkt und Korngröße. Wenn Sie diese Eigenschaften verstehen, erhalten Sie einen Einblick in die Vielseitigkeit und Zuverlässigkeit von rostfreiem Stahl in verschiedenen Anwendungen. Tauchen Sie ein und erfahren Sie, wie diese Eigenschaften die Leistung und Eignung für Ihre Projekte beeinflussen.

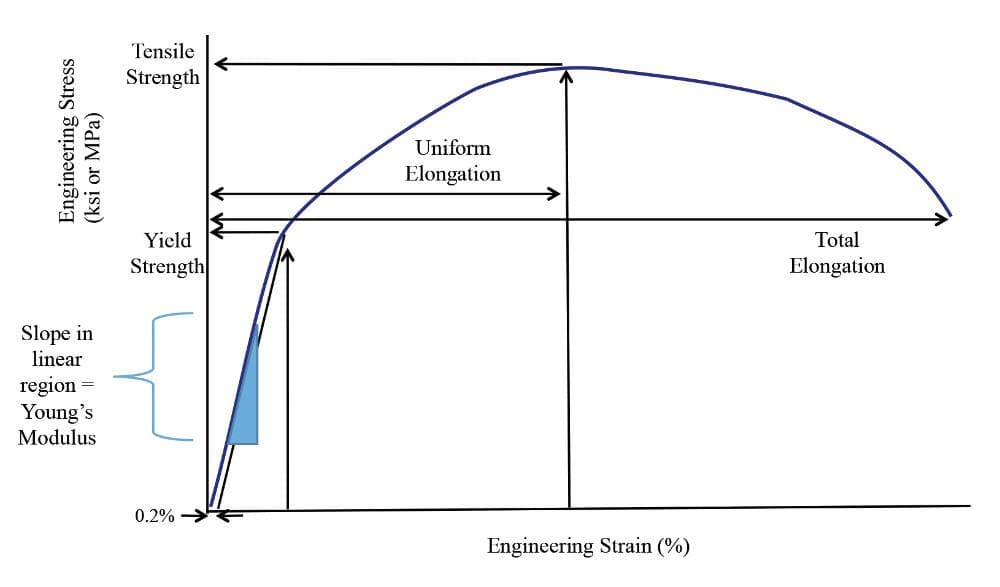

(mechanisches Symbol σ0,2, Abkürzung YS)

σ0.2=P0.2/F0

A niedrig Streckgrenze eines Werkstoffs bedeutet, dass er zum Nachgeben neigt, nach der Umformung nur minimal zurückfedert und günstige Eigenschaften für die Anpassung an die Form und die Beibehaltung der Form während der Umformung aufweist.

(mechanisches Symbol σb, Abkürzung TS)

σb=Pb/F0

Eine hohe Zugfestigkeit eines Materials bedeutet, dass es bei einer Verformung nicht bricht und somit für eine plastische Verformung geeignet ist.

(σ0,2/σb)

Das Streckgrenzenverhältnis hat einen erheblichen Einfluss auf die Umformbarkeit von Werkstoffen beim Stanzen.

Wenn das Streckgrenzenverhältnis niedrig ist, ist die Phase der plastischen Verformung vom Fließen bis zum Bruch in Feinblech wird verlängert, wodurch das Risiko eines Bruchs während der Umformung verringert wird und das Stanzen erleichtert wird.

Im Allgemeinen erhöht ein niedriges Streckgrenzenverhältnis die Widerstandsfähigkeit gegen Rissbildung in Blechen bei verschiedenen Formgebungsverfahren.

Tabelle: Renditeverhältnis der gemeinsamen Materialien aus rostfreiem Stahl

| Stahlsorte | Streckgrenze (N/mm)2) | Zugfestigkeit (N/mm)2) | Ausbeuteverhältnis |

| SUS304 | 300 | 670 | 0.45 |

| SUS304(Cu) | 295 | 640 | 0.46 |

| SU5316 | 312 | 625 | 0.50 |

| SUS316L | 245 | 525 | 0.47 |

| SUS430 | 350 | 510 | 0.69 |

| SUS409L | 241 | 410 | 0.59 |

(mechanisches Symbol, englische Abkürzung EL)

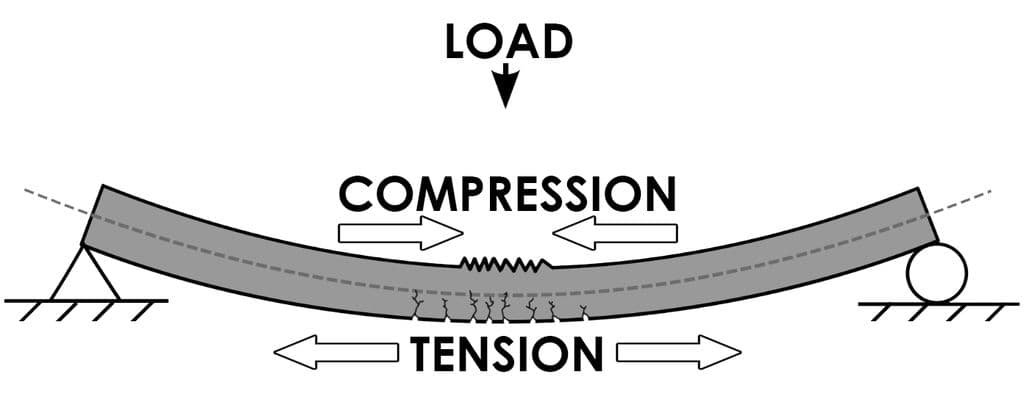

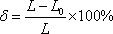

Die Dehnung ist das Verhältnis der gesamten Längenzunahme des Materials von der plastischen Verformung bis zum Bruch im Vergleich zu seiner ursprünglichen Länge. Sie wird ausgedrückt als:

Eine hohe Dehnung eines Materials bedeutet, dass es sich stärker plastisch verformen lässt und eine gute Rissbeständigkeit aufweist, wodurch es sich gut zum Ziehen eignet, Flanschenund wölbt sich.

Normalerweise sind der Bördelkoeffizient und die Ausbeulungseigenschaft (Ericsson-Wert) eines Materials direkt proportional zu seiner Dehnung.

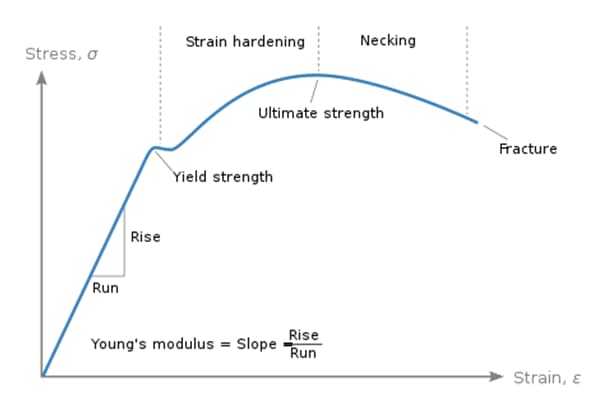

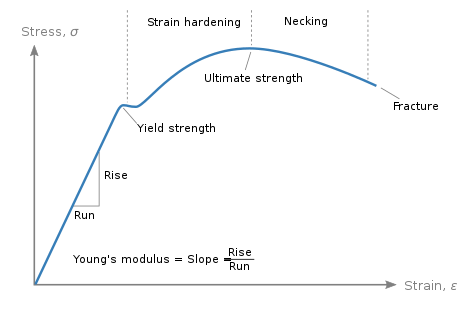

Der Verfestigungsindex, auch "n-Wert" genannt, spiegelt die Kaltverfestigung von Werkstoffen und ihre Auswirkungen auf die Umformbarkeit beim Stanzen wider.

Ein hoher Verfestigungsindex zeigt an, dass das Material über eine hohe lokale Verformungskapazität verfügt und eine lokale Ausdünnung wirksam verhindern kann. Dies bedeutet, dass eine Erhöhung der Instabilitätsgrenzdehnung zu einer gleichmäßigeren Verformungsverteilung führt und die Gesamtumformungsgrenze des Werkstoffs während der Umformung hoch ist.

A(BAL) = 30(C+N)+0,5Mn+Ni-1,3Cr+11,8

Die Stabilität der Austenit wird durch den "A-Wert" angegeben. Ein kleinerer A-Wert bedeutet, dass der Austenit weniger stabil ist.

Das Gefüge von Stahl kann sich durch Kalt- und Warmumformung verändern, was sich auf seine mechanischen Eigenschaften auswirken kann.

Ni, Mn, C und N sind häufige Elemente, die zur Bildung und Stabilisierung von Austenit in nichtrostendem Stahl, insbesondere Ni. Eine Erhöhung des Gehalts an diesen Elementen kann den austenitischen Gleichgewichtskoeffizienten erhöhen und die austenitische Struktur stabiler machen.

Cr, Mo, Si, Ti und Nb sind Elemente, die zur Bildung und Stabilisierung der Ferritstruktur beitragen. Eine Erhöhung des Cr-Gehalts kann den austenitischen Gleichgewichtskoeffizienten verringern.

Rostfreier Stahl SUS304 ist ein rein austenitisches Gefüge mit einer eigenen Stabilität. Nach der Kaltverformung wird es hart, da sich ein Teil des austenitischen Gefüges in Martensitbekannt als kaltbearbeitungsinduzierter Martensit.

Austenitischer rostfreier Stahl hat einen kleinen Gleichgewichtskoeffizienten, was ihn anfällig für Martensitumwandlung oder weitere Martensitbildung während der Kaltverformung, was zu einem hohen Grad an Kaltverfestigung führt.

Md(30/50)= 551-462(C+N)-9.2Si-8.1Mn-13.7Cr-29(Ni+Cu)-18.5Mo

Der Martensitumwandlungspunkt (Md(30/50)) ist die Temperatur, bei der 50% des Materials eine Martensitumwandlung erfährt, nachdem es 30% echter Dehnung durch Kaltverformung ausgesetzt war. Je höher der Gehalt an Legierungselemente in austenitischem rostfreiem Stahl, desto niedriger ist der Martensit-Umwandlungspunkt.

Austenitischer nichtrostender Stahl mit einem niedrigeren Martensit-Umwandlungspunkt ist weniger anfällig für Martensitbildung während der Kaltverformung und hat einen geringen Grad an Kaltverfestigung.

Die Kaltverfestigung von nichtrostendem Stahl wird durch zwei Faktoren verursacht: Kaltverfestigung durch Zunahme der Versetzungen und Kaltverfestigung durch Gefügeumwandlung (von Austenit zu Martensit).

SUS430-Stahl erfährt während der Verformung keine Gefügeumwandlung, und seine Kaltverfestigung wird ausschließlich durch eine Zunahme der Versetzungen verursacht.

Im Gegensatz dazu ist die Kaltverfestigung von SUS304-Stahl hauptsächlich auf die Umwandlung von Austenit in Martensit zurückzuführen, mit einem geringeren Beitrag durch eine Zunahme der Versetzungen. Aus diesem Grund ist die Kaltverfestigung von austenitischem nichtrostendem Stahl stärker ausgeprägt als die von ferritischer rostfreier Stahl.

Der Ni-Gehalt hat einen erheblichen Einfluss auf den Martensit-Umwandlungspunkt in austenitischem nichtrostendem Stahl. Eine Erhöhung des Ni-Gehalts führt zu einem niedrigeren Martensit-Umwandlungspunkt und einem geringeren Grad der Kaltverfestigung.

Die physikalische Bedeutung der Korngröße kann nach folgender Formel verstanden werden:

ξ=2N+3

Eine höhere Korngröße N bedeutet, dass es mehr Körner pro Querschnittseinheit gibt, wodurch die Körnung feiner wird. Dies führt zu einer höheren Festigkeit und einer besseren Dehnung des Werkstoffs.

Stahl mit N>5 (256 Körner/mm) wird als Feinkornstahl bezeichnet.

Eine große Korngröße kann das plastische Dehnungsverhältnis (R) des Materials erhöhen, verringert aber auch das Streckgrenzenverhältnis und die Dehnung.

Bei großen Körnern kann es jedoch zu unterschiedlichen Ausrichtungen auf der Blechoberfläche kommen, was zu einer ungleichen Verformung führt und den "Orangenschaleneffekt" auf der Materialoberfläche verursacht.

Eine Verfeinerung der Korngröße kann das Auftreten von Orangenhaut reduzieren, aber wenn die Korngröße zu fein ist, sinkt das plastische Dehnungsverhältnis, und das Streckgrenzenverhältnis und die Dehnung nehmen zu, was die Umformung erschwert.