Metallguss ist ein grundlegendes Verfahren in der Fertigung, aber haben Sie sich jemals gefragt, wie es sich im Vergleich zum Sandguss verhält? Dieser Artikel befasst sich mit den technischen und wirtschaftlichen Vor- und Nachteilen der beiden Verfahren und bietet einen klaren Vergleich ihrer Leistungen, Kosten und spezifischen Anwendungen. Die Leser erhalten ein umfassendes Verständnis dafür, welches Gießverfahren am besten für die verschiedenen Fertigungsanforderungen geeignet ist, und können so fundierte Entscheidungen in der Produktion treffen.

Vergleicht man den Metallformguss mit dem Sandformguss, so ergeben sich zahlreiche technische und wirtschaftliche Vorteile:

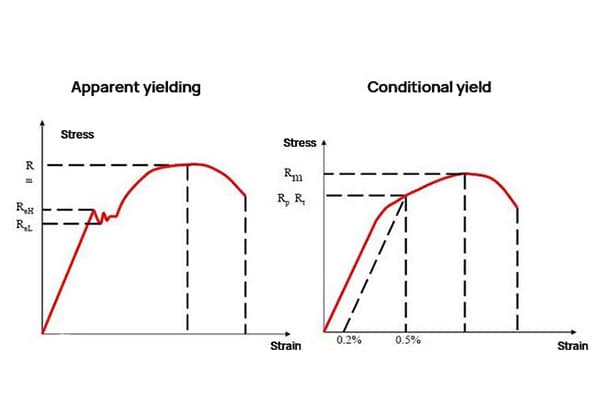

(1) Gussstücke, die in Metallformen hergestellt werden, haben bessere mechanische Eigenschaften als solche, die in Sandformen gegossen werden. Bei derselben Legierung kann die Zugfestigkeit um ca. 25% und die Streckgrenze um ca. 20% erhöht werden, und es gibt erhebliche Verbesserungen bei Korrosionsbeständigkeit und Härte.

(2) Die Präzision und Oberflächenglätte der Gussstücke ist höher als bei Sandformen, und die Qualität und die Abmessungen sind stabiler.

(3) Der Prozess Ausbeute des Gießens ist höher, die Verringerung des Verbrauchs von flüssigem Metall, in der Regel sparen 15-30%.

(4) Die Verwendung von Sand ist eliminiert oder minimiert, in der Regel sparen 80-100% der Form Materialien.

Außerdem hat der Metallformguss eine hohe Produktionseffizienz; Ursachen für Gussfehler sind reduziert; das Verfahren ist einfach, leicht zu mechanisieren und zu automatisieren.

Trotz der Vorteile des Metallformgusses gibt es auch Nachteile, wie z. B.:

(1) Die Kosten für die Herstellung von Metallformen sind hoch.

(2) Metallformen sind nicht atmungsaktiv und haben keine Toleranz, was zu Gussfehlern wie ungenügendem Gießen, Rissen oder Weißbruch bei Gusseisenteilen führen kann.

(3) Beim Gießen von Metallformen können Faktoren wie die Arbeitstemperatur der Form, die Gießtemperatur und -geschwindigkeit der Legierung, die Verweildauer des Gussstücks in der Form und die Art der verwendeten Beschichtung die Qualität des Gussstücks erheblich beeinflussen und erfordern eine strenge Kontrolle.

Daher müssen bei der Entscheidung für den Metallformguss folgende Faktoren umfassend berücksichtigt werden: Form und Gewicht des Gussteils müssen angemessen sein, es muss eine ausreichende Losgröße vorhanden sein, und die Produktionsfrist muss es erlauben.

Metall- und Sandformen unterscheiden sich in ihren Eigenschaften erheblich. Sandformen sind beispielsweise atmungsaktiv, Metallformen hingegen nicht.

Sandformen haben eine schlechte Wärmeleitfähigkeit, während Metallformen in diesem Punkt besser abschneiden. Sandformen sind einziehbar, Metallformen hingegen nicht. Diese Eigenschaften von Metallformen bestimmen ihre einzigartigen Prinzipien im Gussverfahren.

Der Einfluss von Änderungen des Gaszustands im Formhohlraum auf die Gussbildung: Während der Metallfüllung müssen die Gase im Formhohlraum schnell verdrängt werden. Die Nicht-Atmungsfähigkeit von Metall bedeutet jedoch, dass eine kleine Nachlässigkeit im Prozess die Qualität des Gussteils beeinträchtigen kann.

Merkmale der Wärme Austausch während der Erstarrung des Gusses: Sobald das geschmolzene Metall in den Formhohlraum eintritt, gibt es Wärme an die Metallwand der Form ab. Das flüssige Metall verliert Wärme durch die Formwand, was zur Erstarrung und Schrumpfung führt.

Währenddessen dehnt sich die Formwand bei ihrer Erwärmung aus, wodurch ein "Spalt" zwischen dem Gussteil und der Formwand entsteht. Bis das System "Gussstück - Spalt - Form" eine einheitliche Temperatur erreicht, kann man davon ausgehen, dass das Gussstück im "Spalt" abkühlt, während die Formwand durch den "Spalt" erwärmt wird.

Die Auswirkung von Metallformen, die die Schrumpfung des Gussteils behindern: Metallformen oder Metallkernformen ziehen sich während des Erstarrungsprozesses des Gussstücks nicht zurück und behindern so die Schwindung des Gussstücks - eine weitere einzigartige Eigenschaft dieser Formen.

Unbeheizte Metallformen können aufgrund ihrer hohen Wärmeleitfähigkeit nicht zum Gießen verwendet werden. Wenn das flüssige Metall zu schnell abkühlt, nimmt seine Fließfähigkeit drastisch ab, was zu Gussfehlern wie Kaltverschluss, unzureichenden Gießeinschlüssen und Porosität führt.

Ungeheizte Metallformen sind anfällig für Beschädigungen durch Wärmeschock und erhöhte Belastung während des Gießens. Daher sollten Metallformen vor der Verwendung vorgewärmt werden.

Die entsprechende Vorwärmtemperatur (d. h. die Betriebstemperatur) hängt von der Art der Legierung, der Struktur und der Größe des Gussteils ab und wird im Allgemeinen durch Versuche ermittelt. Als Faustregel gilt, dass die Vorwärmtemperatur einer Metallform nicht unter 1500 °C liegen sollte.

Zu den Methoden zum Vorwärmen von Metallformen gehören:

(1) Vorwärmen mit einer Lötlampe oder Gasflamme.

(2) Verwendung einer Widerstandsheizung.

(3) Verwendung eines Ofens zum Erhitzen, der eine gleichmäßige Temperatur liefert, aber nur für kleine Metallformen geeignet ist.

(4) Vorwärmen der Metallform in einem Ofen und anschließendes Gießen von Flüssigmetall zur Erwärmung der Form. Diese Methode ist nur für kleine Formen geeignet, da dabei etwas Flüssigmetall verschwendet wird und die Lebensdauer der Form verkürzt werden kann.

Die Gießtemperatur für Metallformen ist in der Regel höher als beim Sandguss und kann anhand der Art der Legierung, ihrer chemischen Zusammensetzung sowie der Größe und Dicke des Gussteils durch Versuche ermittelt werden. Die folgenden Daten können als Referenz verwendet werden.

Gießtemperaturen für verschiedene Legierungen:

Da Metallformen schnell abkühlen und nicht porös sind, sollte die Gießgeschwindigkeit zunächst langsam, dann schnell und schließlich wieder langsam sein. Es ist wichtig, dass während des Gießens ein gleichmäßiger Flüssigkeitsstrom aufrechterhalten wird.

Je länger ein Metallkern in einem Gussstück verbleibt, desto stärker wird der Kern durch die Schrumpfung des Gussstücks belastet, so dass eine höhere Kernziehkraft erforderlich ist.

Die optimale Verweildauer eines Metallkerns in einem Gussstück ist dann gegeben, wenn das Gussstück auf einen Temperaturbereich der plastischen Verformung abgekühlt ist und eine ausreichende Festigkeit aufweist; zu diesem Zeitpunkt ist es am besten, den Kern herauszunehmen.

Wenn das Gussteil zu lange in der MetallstempelDadurch steigt die Temperatur der Formwand, was eine längere Kühlzeit erfordert und die Produktivität der Metallform verringert.

Der günstigste Zeitpunkt für die Entnahme des Kerns und die Entfernung des Gussteils wird in der Regel durch experimentelle Methoden ermittelt.

Um die Qualitätsstabilität von Metallformgussteilen und eine normale Produktion zu gewährleisten, ist es von entscheidender Bedeutung, während der Produktion einen konstanten Temperaturwechsel in der Metallform aufrechtzuerhalten.

Deshalb muss die Metallform nach jedem Guss geöffnet und eine gewisse Zeit stehen gelassen werden, bis sie auf die vorgeschriebene Temperatur abgekühlt ist, bevor der nächste Guss erfolgt.

Wenn man sich auf die natürliche Kühlung verlässt, ist die benötigte Zeit länger, was die Produktivität verringert, daher wird üblicherweise eine Zwangskühlung eingesetzt. Im Allgemeinen gibt es mehrere Kühlmethoden:

1. Luftkühlung: Luft wird um die Außenseite der Metallform geblasen, um die konvektive Wärmeableitung zu verbessern. Während die Struktur einer luftgekühlten Metallform einfach, leicht herzustellen und kostengünstig ist, ist die Kühlwirkung nicht besonders ideal.

2. Indirekte Wasserkühlung: Anbringen eines Wassermantels auf der Rückseite oder an einem bestimmten Teil der Metallform. Seine Kühlwirkung ist besser als die der Luftkühlung und eignet sich für das Gießen von Kupferteilen oder Teilen aus schmiedbarem Gusseisen. Eine intensive Kühlung für das Gießen von dünnwandigen Grau Eisengussteile oder Gussstücken aus duktilem Eisen können Gussfehler zunehmen.

3. Direkte Wasserkühlung: Direktes Anbringen eines Wassermantels auf der Rückseite oder einem bestimmten Teil der Metallform und Kühlen mit Wasser, das durch den Mantel fließt. Diese Methode wird hauptsächlich für das Gießen von Stahlteilen oder anderen legierte Gussteilewo eine starke Kühlung der Form erforderlich ist. Aufgrund seiner hohen Kosten ist es nur für die Großproduktion geeignet.

Wenn die Wandstärke des Gussstücks stark schwankt, besteht eine gängige Methode darin, einen Teil der Metallform zu erwärmen und einen anderen Teil abzukühlen, um die Temperaturverteilung der Formwand anzupassen.

Während der Gießverfahren von Metallformen ist es üblich, eine Beschichtung auf die Arbeitsfläche der Metallform aufzubringen.

Die Schlichte hat die Aufgabe, die Abkühlgeschwindigkeit der Gussteile zu regulieren, die Metallform vor Erosion und thermischen Schocks zu schützen, die durch die Hochtemperatur-Metallflüssigkeit verursacht werden, und die Gasabgabe über die Schlichte zu erleichtern.

Je nach Legierung kann die Beschichtung unterschiedliche Formeln haben und besteht im Allgemeinen aus drei Arten von Substanzen:

1. Pulverförmige feuerfeste Materialien (z. B. Zinkoxid, Talkumpulver, Zirkonsandpulver, Kieselgurpulver usw.);

2. Bindemittel (in der Regel Wasserglas, Sirup oder Abfallflüssigkeit aus Papierbrei usw.);

3. Lösungsmittel (Wasser). Spezifische Formeln können in einschlägigen Handbüchern nachgelesen werden. Die Beschichtung sollte die folgenden technischen Anforderungen erfüllen: Sie sollte eine bestimmte Viskosität aufweisen, um leicht aufgesprüht werden zu können, und in der Lage sein, eine gleichmäßige dünne Schicht auf der Oberfläche der Metallform zu bilden; nach dem Trocknen sollte die Beschichtung nicht reißen oder abblättern und leicht zu entfernen sein; sie sollte eine hohe Feuerfestigkeit aufweisen; sie sollte bei hohen Temperaturen keine große Gasmenge erzeugen; sie sollte nicht chemisch mit der Legierung reagieren (Ausnahmen für besondere Anforderungen).

Obwohl die Schlichte die Abkühlungsgeschwindigkeit der Gussteile in der Metallform verringern kann, gibt es immer noch eine gewisse Schwierigkeit bei der Herstellung von Teilen aus duktilem Eisen (z. B. Kurbelwellen) mit Metallformen, die Schlichten verwenden, da die Abkühlungsgeschwindigkeit der Gussteile immer noch zu schnell ist und die Gussteile zur Weißbruchbildung neigen.

Wird eine Sandform verwendet, kühlt das Gussteil langsamer ab, aber an der heißen Verbindungsstelle kommt es leicht zu Schrumpfung oder Porosität.

Das Auftragen einer 4-8 mm dicken Sandschicht auf die Oberfläche der Metallform kann zu zufriedenstellenden Gussstücken aus duktilem Eisen führen.

Die Sandschicht reguliert wirksam die Abkühlungsgeschwindigkeit des Gussstücks und verhindert einerseits das Auftreten eines weißen Risses im Gusskörper und macht andererseits die Abkühlungsgeschwindigkeit schneller als beim Sandguss.

Metallformen zerfallen nicht, aber eine dünne Schicht Harzsand kann den Schrumpfungswiderstand der Gussteile angemessen reduzieren. Darüber hinaus haben Metallformen eine gute Steifigkeit, die die Ausdehnung von Kugelgraphit wirksam einschränkt, das Gießen ohne Steigrohr ermöglicht, Lockerheit beseitigt und die Kompaktheit der Gussteile verbessert.

Wenn die Sandschicht der Metallform aus Harzsand besteht, kann sie im Allgemeinen durch Sandstrahlen abgedeckt werden. Die Temperatur der Metallform sollte zwischen 180-200℃ liegen. Metallformen aus Harzsand können zur Herstellung von Gussstücken aus Sphäroguss, Grauguss oder Stahl verwendet werden, und ihre technischen Auswirkungen sind erheblich.

Zu den Möglichkeiten, die Lebensdauer von Metallformen zu verlängern, gehören:

1. Auswahl von Materialien mit hoher Wärmeleitfähigkeit, niedrigem Wärmeausdehnungskoeffizienten und hoher Festigkeit zur Herstellung von Metallformen;

2. Geeignete Beschichtungstechnologie unter strikter Einhaltung der Verfahrensspezifikationen;

3. Die Struktur der Metallform sollte angemessen sein, und Eigenspannungen sollten während des Herstellungsprozesses beseitigt werden;

4. Die Körner des Metallformmaterials sollten klein sein.

Um die Qualität des Gussteils zu gewährleisten, die Struktur der Metallform zu vereinfachen und ihre technischen und wirtschaftlichen Vorteile voll auszuschöpfen, muss zunächst eine Analyse der Gussstruktur durchgeführt und ein angemessener Gießprozess festgelegt werden.

Die Qualität der Prozessgestaltung einer Metallformgussstruktur ist eine Voraussetzung für die Gewährleistung der Gussqualität und die Nutzung der Vorteile des Metallformgusses. Eine sinnvolle Gießstruktur sollte die folgenden Grundsätze einhalten:

(1) Die Gussstruktur sollte das Entformen und Schwinden nicht behindern;

(2) Die Dickenunterschiede sollten nicht zu groß sein, um erhebliche Temperaturunterschiede zu vermeiden, die zu Schwindungsrissen und Porosität im Gussstück führen;

(3) Die Mindestwandstärke von Metallformgussteilen sollte begrenzt werden.

Darüber hinaus sollten die Präzision und die Glätte der nicht bearbeiteten Oberflächen des Gussstücks angemessen sein.

Die Gießposition des Gussteils steht in direktem Zusammenhang mit der Anzahl der Kerne und Trennflächen, der Einleitungsposition des flüssigen Metalls, der Speisewirkung des Speisers, dem Grad der Glätte des Auslasses und der Komplexität der Metallform.

Die Grundsätze für die Wahl der Gießposition sind wie folgt

1. Achten Sie darauf, dass die Metallflüssigkeit beim Einfüllen gleichmäßig fließt, so dass sie leicht entlüftet werden kann und keine Luft mitgerissen wird und das Metall nicht oxidiert;

2. Fördern Sie sequenzielle Erstarrung und gute Schrumpfung, um den Erwerb von dichten Struktur Gussteile zu gewährleisten;

3. Die Anzahl der Kerne sollte so gering wie möglich sein, und sie sollten leicht zu platzieren, stabil und leicht zu entformen sein;

4. Erleichterung der Vereinfachung der Metallverarbeitung Schimmelstruktur und die Einfachheit der Entformung des Gussteils.

Die Formen der Trennfläche sind im Allgemeinen vertikal, horizontal und kombiniert (vertikales, horizontales gemischtes Trennen oder gebogenes Trennen). Die Grundsätze für die Auswahl der Trennfläche sind wie folgt:

1. Um die Struktur der Metallform zu vereinfachen und die Gussgenauigkeit zu verbessern, sollte die Form des einfacheren Gussteils innerhalb der Halbform angeordnet werden, oder der größte Teil davon sollte innerhalb der Halbform angeordnet werden;

2. Die Anzahl der Trennflächen sollte so gering wie möglich gehalten werden, um das ästhetische Erscheinungsbild des Gussteils zu gewährleisten und das Entformen und Einsetzen der Kerne zu erleichtern;

3. Die gewählte Trennfläche sollte sicherstellen, dass die Anschnitte und Speiser bequem eingestellt werden können, um einen reibungslosen Metallfluss während des Füllens zu ermöglichen und das Austreiben von Gas aus dem Formhohlraum zu erleichtern;

4. Die Trennfläche sollte nicht auf der Bearbeitungsreferenzfläche gewählt werden;

5. Vermeiden Sie gekrümmte Trennflächen so weit wie möglich, um die Anzahl der demontierten Teile und der beweglichen Formkomponenten zu reduzieren.

Die folgenden Faktoren sollten bei der Konstruktion des Gießsystems aufgrund der besonderen Merkmale des Metallformgusses berücksichtigt werden: Die Geschwindigkeit des Metallgusses ist hoch und übertrifft die von Sandformen um etwa 20%.

Außerdem sollte das Gas im Formhohlraum reibungslos ausgestoßen werden können, wenn das flüssige Metall die Form füllt. Seine Strömungsrichtung sollte möglichst mit der Strömungsrichtung der Flüssigkeit übereinstimmen, so dass das Gas effektiv in Richtung des Speisers oder des Entlüftungsspeisers gedrückt wird.

Außerdem sollte darauf geachtet werden, dass das flüssige Metall während des Füllvorgangs gleichmäßig fließt, ohne Turbulenzen zu erzeugen, auf die Formwand oder Kerne zu prallen oder Spritzer zu verursachen.

Das Gießsystem von Metallformen lässt sich im Allgemeinen in drei Kategorien einteilen: Oberanschnitt, Unteranschnitt und Seitenanschnitt.

(1) Anschnitt von oben: Diese Methode hat eine vernünftige Wärmeverteilung, was für die sequenzielle Erstarrung vorteilhaft ist und den Verbrauch von Flüssigmetall reduzieren kann. Allerdings ist der Flüssigmetallfluss instabil, was zu Einschlüssen führen kann. Wenn die Gießhöhe groß ist, kann sie den Boden der Form oder die Kerne beschädigen. Wenn es für das Gießen von Teilen aus Aluminiumlegierungen verwendet wird, ist es im Allgemeinen nur für einfache Teile mit einer Höhe von weniger als 100 Millimetern geeignet.

(2) Anschnitt am Boden: Das flüssige Metall fließt gleichmäßiger, was für die Entlüftung von Vorteil ist. Allerdings ist die Temperaturverteilung nicht angemessen, was der gleichmäßigen Erstarrung des Gussteils nicht zuträglich ist.

(3) Seitenanschnitt: Diese Methode hat die Vorteile der beiden vorgenannten Methoden. Das flüssige Metall fließt gleichmäßig, was das Auffangen und Entlüften der Schlacke erleichtert. Allerdings ist der Verbrauch an flüssigem Metall hoch und der Aufwand für die Reinigung des Anschnitts groß.

Der Aufbau des Metallformgießsystems ähnelt grundsätzlich dem des Sandformgusses.

Da die Metallformwand jedoch nicht atmungsaktiv ist und eine starke Wärmeleitfähigkeit aufweist, sollte die Struktur des Gießsystems die Reduzierung der Fließgeschwindigkeit des flüssigen Metalls erleichtern, einen reibungslosen Fluss gewährleisten und die Auswirkungen auf die Formwand reduzieren.

Sie sollte nicht nur dafür sorgen, dass das Gas im Formhohlraum ausreichend Zeit hat, um ausgestoßen zu werden, sondern auch dafür, dass während des Füllvorgangs keine Spritzer entstehen.

Beim Gießen von Eisenmetallen mit Metallformen wird aufgrund der hohen Abkühlungsgeschwindigkeit des Gusses und des schnellen Anstiegs der Viskosität des Flüssigkeitsstroms häufig ein geschlossenes Anschnittsystem verwendet. Das Verhältnis der Querschnittsflächen seiner verschiedenen Teile ist: F_inner : F_transverse : F_vertical = 1 : 1,15 : 1,25

Die Speiser im Metallformguss haben die gleichen Funktionen wie im Sandformguss: Sie gleichen die Schwindung aus, sammeln Schlacke und entlüften. Die Konstruktionsprinzipien für Speiser in Metallformen sind die gleichen wie die für Speiser in Sandformen.

Da Metallformen schneller abkühlen und Speiser häufig mit Isolierschichten oder Sandschichten versehen sind, kann die Größe der Speiser in Metallformen kleiner sein als in Sandformen.

Redaktioneller Teil: Prozessparameter von Metallformgussteilen

Aufgrund der Besonderheiten des Metallformverfahrens unterscheiden sich die Prozessparameter seiner Gussteile geringfügig von denen der Sandformgussteile.

Die lineare Schrumpfungsrate von Metallgussstücken hängt nicht nur von der linearen Schrumpfung der Legierung ab, sondern auch von der Struktur des Gussteils, der Behinderung der Schrumpfung in der Metallform, der Entformungstemperatur des Gussteils, der Ausdehnung und Größenänderung der Metallform nach dem Erhitzen usw. Bei seinem Wert muss auch der Spielraum für Größenänderungen während des Probegusses berücksichtigt werden.

Um den Metallformkern und das Gussteil zu entfernen, sollte ein geeigneter Gussentwurf in Richtung der Kernentfernung und der Entformung des Gussteils erstellt werden. Für die Gussverformung verschiedener Gusslegierungen wird auf die entsprechenden Handbücher verwiesen.

Die Präzision von Metallformgussteilen ist im Allgemeinen höher als die von Sandformgussteilen, so dass die Bearbeitungszugabe kleiner sein kann, im Allgemeinen zwischen 0,5 und 4 mm.

Nach der Bestimmung der Gießprozessparameter kann die Prozesszeichnung des Metallformgusses erstellt werden. Diese Zeichnung ist im Grunde die gleiche wie die Prozesszeichnung von Sandformgussteilen.

Nachdem das Gießprozessdiagramm gezeichnet wurde, kann die Konstruktion der Metallform erfolgen. Die Konstruktion umfasst in erster Linie die Bestimmung der Struktur, der Abmessungen, des Kerns, des Entlüftungssystems und des Ausstoßmechanismus der Metallform.

Die Konstruktion der Metallform sollte auf eine einfache Struktur, eine einfache Bearbeitung und eine angemessene Materialauswahlund gewährleisten Sicherheit und Zuverlässigkeit.

Die Struktur der Metallform hängt von der Form und Größe des Gussteils, der Anzahl der Trennflächen, der Art der Legierung und dem Produktionsvolumen ab. Basierend auf der Position der Trennfläche gibt es verschiedene Formen von Metallformstrukturen:

1. Integrale Metallform: Diese Form hat keine Trennfläche und eine einfache Struktur, geeignet für einfach geformte Gussteile ohne Trennfläche.

2. Horizontale Trenneisenform: Diese Form ist für dünnwandige Radgussteile geeignet.

3. Vertikale Trenneisenform: Diese Art von Form ist für die Einrichtung von Anschnitt- und Auslasssystemen geeignet, lässt sich leicht öffnen und schließen und eignet sich für die mechanisierte Produktion. Sie wird häufig für die Herstellung einfacher kleiner Gussteile verwendet.

4. Zusammengesetzte Trennelementform aus Metall: Sie besteht aus zwei oder mehr Trennflächen oder sogar beweglichen Blöcken und wird im Allgemeinen für die Herstellung komplexer Gussteile verwendet. Sie ist bequem zu bedienen und in der Produktion weit verbreitet.

Der Hauptkörper einer Metallform bezieht sich auf den Teil, der den Formhohlraum bildet und dazu dient, die äußere Form des Gussteils zu gestalten. Die Struktur des Hauptkörpers hängt von der Größe des Gussteils, seiner Gießposition in der Form, der Trennfläche und der Art der Legierung ab.

Die Konstruktion sollte genaue Abmessungen des Formhohlraums anstreben, die Einrichtung von Anschnitt- und Entlüftungssystemen erleichtern, den Gussauswurf erleichtern und eine ausreichende Festigkeit und Steifigkeit aufweisen.

Je nach Komplexität des Gussteils und der Art der Legierung können verschiedene Materialien für den Formkern verwendet werden.

Im Allgemeinen werden Sandkerne für das Gießen dünnwandiger komplexer Teile oder hochschmelzender Legierungen (z. B. Edelstahl, Gusseisen) verwendet, während Metallkerne meist für das Gießen niedrigschmelzender Legierungen (z. B. Aluminium, Magnesiumlegierungen) eingesetzt werden. Sandkerne und Metallkerne können auch zusammen in einem Gussstück verwendet werden.

Bei der Konstruktion einer Metallform ist ein Absaugsystem unerlässlich. Für die Absaugung können die folgenden Methoden verwendet werden:

(1) Verwenden Sie den Spalt zwischen der Trennfläche oder der Kombinationsfläche des Formhohlraums zum Absaugen.

(2) Erzeugen Sie eine Entlüftungsnut auf der Trennfläche oder der Kombinationsfläche des Formhohlraums, im Kernsitz oder auf der Oberfläche der Auswerferstange.

(3) Bringen Sie die Abluftöffnungen an, die sich im Allgemeinen am höchsten Punkt der Metallform befinden.

(4) Auspuffstopfen werden üblicherweise in Metallformen verwendet.

Die Unebenheiten des metallenen Formhohlraums können die Schrumpfung des Gussstücks behindern, was beim Entformen des Gussstücks zu Widerstand führt. Zum Ausstoßen des Gussteils muss ein Auswerfermechanismus verwendet werden.

Bei der Konstruktion des Auswerfermechanismus sollten folgende Punkte beachtet werden: Beschädigung des Gussteils verhindern, d.h. das Gussteil darf durch den Ausstoß nicht verformt oder verbeult werden; die Auswerferstange darf nicht stecken bleiben.

Der Abstand zwischen der Auswerferstange und dem Auswerferloch sollte angemessen sein. Ist das Spiel zu groß, kann leicht Metall eindringen, ist es zu klein, kann es zu Verklemmungen kommen. Die Erfahrung zeigt, dass das Niveau D4/dC4 angepasst werden sollte.

Bei der Montage einer Metallform ist eine genaue Positionierung der beiden Hälften erforderlich. Dies wird im Allgemeinen auf zwei Arten erreicht: mit Hilfe von Stiften und mit Hilfe von "Anschlägen". Für das vertikale Trennen mit einer kreisförmigen Trennfläche kann die "Anschlagpositionierung" verwendet werden, während die Stiftpositionierung meist für rechteckige Trennflächen verwendet wird.

Der Positionierungsstift sollte innerhalb der Kontur der Trennebene liegen. Wenn die Metallform selbst groß und schwer ist, kann zur Gewährleistung einer bequemen Positionierung während des Öffnens und Schließens der Form ein Führungsformat gewählt werden.

Aus der Analyse der Ursachen für das Versagen von Metallformen ergibt sich, dass die für die Herstellung von Metallformen verwendeten Materialien folgende Anforderungen erfüllen sollten: gute Wärmebeständigkeit und Wärmeleitfähigkeit, keine Verformung oder Beschädigung bei wiederholter Erwärmung, gewisse Festigkeit, Zähigkeit und Verschleißfestigkeit, gute Bearbeitbarkeit.

Gusseisen ist das am häufigsten verwendete Material für Metallformen. Es lässt sich gut bearbeiten, ist kostengünstig und kann in den meisten Fabriken selbst hergestellt werden. Außerdem ist es hitzebeständig und verschleißfest, was es zu einem geeigneten Material für Metallformen macht. Kohlenstoffstahl und niedrig legierter Stahl werden nur verwendet, wenn hohe Anforderungen gestellt werden.

Die Verwendung von Aluminiumlegierungen bei der Herstellung von Metallformen hat im Ausland Aufmerksamkeit erregt. Die Oberfläche von Aluminiumformen kann einer anodischen Oxidationsbehandlung unterzogen werden, die zu einer Oxidschicht aus Al2O3 und Al2O3-H2O führt.

Dieser Film hat einen hohen Schmelzpunkt und eine hohe Härte und ist hitzebeständig und verschleißfest. Es wird berichtet, dass solche Aluminium-Metallformen bei Verwendung von Wasserkühlungsmaßnahmen nicht nur Aluminiumguss und Kupferteile, sondern auch für den Guss von Eisenmetallteilen verwendet werden.