Haben Sie sich schon einmal Gedanken über die faszinierende Welt der Metallhärte gemacht? In diesem Blogbeitrag werden wir uns mit den faszinierenden Konzepten und Methoden zur Messung und Verbesserung der Härte verschiedener Metalle befassen. Als erfahrener Maschinenbauingenieur teile ich meine Erkenntnisse und mein Wissen mit Ihnen, damit Sie diesen wichtigen Aspekt der Materialwissenschaft besser verstehen. Machen Sie sich bereit, die Geheimnisse der Metallhärte zu lüften und herauszufinden, wie sie sich auf unser tägliches Leben auswirkt!

Die Mohs-Härteskala, die 1812 von Friedrich Mohs entwickelt wurde, ist ein einfaches Mittel, um zu messen, wie leicht sich Mineralien gegenseitig verkratzen können. Diese qualitative Ordinalskala stuft Mineralien von 1 bis 10 ein, wobei jede Zahl die Fähigkeit eines Minerals angibt, die darunter liegenden Mineralien zu zerkratzen und von den darüber liegenden Mineralien zerkratzt zu werden. Die Skala reicht von Talk, dem weichsten Mineral bei 1, bis zu Diamant, dem härtesten bei 10.

Die Mohs-Skala wurde ursprünglich entwickelt, um Geologen bei der Identifizierung von Mineralien im Feld zu helfen. Sie bietet eine einfache und wirksame Methode zur Klassifizierung von Mineralien auf der Grundlage ihrer Ritzhärte, die bestimmt wird, indem beobachtet wird, ob ein Mineral ein anderes Material zerkratzen kann oder von diesem zerkratzt wird. Dies macht die Skala zu einem praktischen Hilfsmittel für Geologen und Mineralogen.

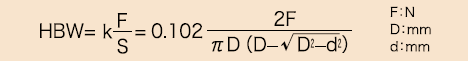

Bei der Rockwell-Härteprüfung wird die Härte von Metallen und anderen Werkstoffen gemessen, indem ein Eindringkörper in sie hineingedrückt und der Eindruck gemessen wird.

Verschiedene Rockwell-Skalen verwenden unterschiedliche Eindringkörper und Belastungen, wie HRA für dünnen Stahl, HRB für weichere Metalle und HRC für härtere Materialien.

Diese Methode ist schnell und unkompliziert, erfordert nur eine minimale Probenvorbereitung und eignet sich für eine breite Palette von Materialien. Sie ist jedoch weniger präzise bei sehr dünnen Materialien oder Oberflächenbeschichtungen und eignet sich möglicherweise nicht für Materialien mit ungleichmäßiger Härte.

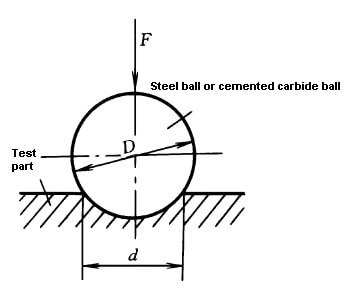

Bei der Härteprüfung nach Brinell wird ein harter kugelförmiger Eindringkörper in das Material gedrückt und der Durchmesser des Eindrucks gemessen, um die Härte zu berechnen.

Bei dieser Prüfung wird eine Wolframkarbidkugel unter einer bestimmten Belastung für eine bestimmte Zeit in das Material gedrückt. Der Durchmesser der Vertiefung wird gemessen und zur Berechnung der Brinell-Härtezahl (BHN) verwendet.

Dieser Test eignet sich hervorragend für große Teile und grobe Materialien, aber nicht für sehr harte oder dünne Materialien.

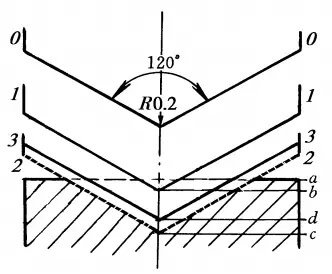

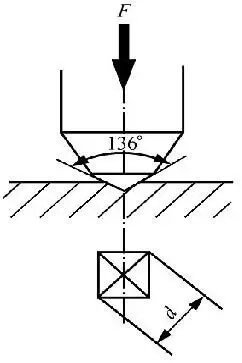

Bei der Vickers-Härteprüfung wird ein pyramidenförmiger Diamanteindringkörper verwendet, um die Härte verschiedener Materialien, einschließlich Metallen und Keramik, zu messen.

Bei der Vickers-Prüfung wird ein pyramidenförmiger Diamanteindringkörper mit einer quadratischen Grundfläche unter einer bestimmten Belastung in das Material gedrückt. Die Diagonalen des entstandenen Eindrucks werden gemessen, um die Vickers-Härtezahl (VHN) zu berechnen.

Dieser Test ist sehr präzise und funktioniert bei allen Materialien, kann aber langsamer und teurer sein.

Die Mohs-Härte ist ein Standard zur Darstellung der Mineralhärte, der erstmals 1822 von dem deutschen Mineralogen Frederich Mohs vorgeschlagen wurde. Sie ist ein Standard, der in der Mineralogie und Gemmologie verwendet wird. Die Mohshärte wird bestimmt, indem man mit einer Diamantpyramidennadel die Oberfläche des untersuchten Minerals anritzt und die Tiefe des Kratzers misst. Die Tiefe dieses Kratzers ist die Mohshärte, die durch das Symbol HM dargestellt wird. Sie wird auch zur Angabe der Härte anderer Materialien verwendet.

Die Tiefe des gemessenen Kratzers ist in zehn Härtegrade unterteilt (Kratzmethode): Talk 1 (geringste Härte), Gips 2, Calcit 3, Fluorit 4, Apatit 5, Orthoklas (Feldspat) 6, Quarz 7, Topas 8, Korund 9, Diamant 10. Die Härte des geprüften Minerals wird durch den Vergleich von Kratzern mit den Standardmineralen im Mohs-Härteprüfer bestimmt. Obwohl die Messung mit dieser Methode grob ist, ist sie bequem und praktisch. Sie wird häufig zur Messung der Härte von natürlichen Mineralien verwendet.

Bei den Härtewerten handelt es sich nicht um absolute Härtewerte, sondern um Werte, die in der Reihenfolge der Härte dargestellt werden.

Bei der Anwendung ist die Härte durch Ritzen zu vergleichen. Wenn ein Mineral zum Beispiel Calcit, aber nicht Fluorit ritzen kann, ist seine Mohshärte 3 bis 4, und andere werden abgeleitet. Die Mohshärte ist nur eine relative Härte, die grob ist. Talkum hat die Härte 1, Diamant die Härte 10 und Korund die Härte 9, aber die mit einem Mikrohärteprüfer gemessene absolute Härte beträgt das 4192-fache der Härte von Talkum für Diamant und das 442-fache der Härte von Talkum für Korund. Die Mohshärte ist einfach zu handhaben und wird häufig in der Praxis verwendet. Die Härte von Fingernägeln liegt beispielsweise bei 2,5, die von Kupfermünzen bei 3,5-4, die von Stahlmessern bei 5,5 und die von Glas bei 6,5.

Zusätzlich zu der ursprünglichen Liste von 1 bis 10 Mineralienarten sind hier die Härtewerte der gebräuchlichen Metalle als Referenz aufgeführt.

| Metall | Element | Härte (Mohs) |

| Kohlenstoff(Diamant) | C | 10 |

| Bor | B | 9.3 |

| Titan Hartmetall | Ti+C | 9 |

| Wolframkarbid | W+C | 9 |

| Chrom | Cr | 8.5 |

| Wolfram | W | 7.5 |

| Vanadium | V | 7 |

| Rhenium | Re | 7 |

| Osmium | Os | 7 |

| Silizium | Si | 6.5 |

| Ruthenium | Ru | 6.5 |

| Tantal | Ta | 6.5 |

| Iridium | Ir | 6.5 |

| Titan | Ti | 6 |

| Mangan | Mn | 6 |

| Germanium | Ge | 6 |

| Niobium | Nb | 6 |

| Rhodium | Rh | 6 |

| Uran | U | 6 |

| Beryllium | Sei | 6 |

| Molybdän | Mo | 5.5 |

| Hafnium | Hf | 5.5 |

| Kobalt | Co | 5 |

| Zirkonium | Zr | 5 |

| Palladium | Pd | 4.75 |

| Weißgold | Au+Ni+Pd | 4 |

| Stahl | Fe+C | 4 |

| Eisen | Fe | 4 |

| Nickel | Ni | 4 |

| Arsen | Als | 3.5 |

| Platin | Punkt | 3.5 |

| Messing | Cu+Zn | 3 |

| Bronze | Cu+Sn | 3 |

| Kupfer | Cu | 3 |

| Antimon | Sb | 3 |

| Thorium | Th | 3 |

| Aluminium | Al | 2.75 |

| Magnesium | Mg | 2.5 |

| Zink | Zn | 2.5 |

| Silber | Ag | 2.5 |

| Lanthan | La | 2.5 |

| Cerium | Ce | 2.5 |

| Gold | Au | 2.5 |

| Tellur | Te | 2.25 |

| Bismut | Bi | 2.25 |

| Kadmium | Cd | 2 |

| Kalzium | Ca | 1.75 |

| Gallium | Ga | 1.5 |

| Strontium | Sr | 1.5 |

| Zinn | Sn | 1.5 |

| Quecksilber | Hg | 1.5 |

| Blei | Pb | 1.5 |

| Barium | Ba | 1.25 |

| Indium | Unter | 1.2 |

| Thallium | Ti | 1.2 |

| Lithium | Li | 1.2 |

| Natrium | Na | 0.5 |

| Kalium | K | 0.4 |

| Rubidium | Rb | 0.3 |

| Cäsium | Cs | 0.2 |

| Nein. | Material Code | Stärkegrad | Härtewert(HB) |

| 01 | 1Cr13 | 440(45) | 197~229 |

| 355 | 187~229 | ||

| 02 | 1Cr12Mo | 550 | 229~255 |

| 450 | 197~229 | ||

| 03 | Cr11MoV | 490(50) | 217~248 |

| 390 | 192~241 | ||

| 590 | 235~269 | ||

| 04 | Cr12WMoV | 590 | 235~269 |

| 690 | 269~302 | ||

| 05 | 2Cr12NiMoWV | 760 | 293~331 |

| 06 | ZG20CrMoV | 310 | 140~201 |

| 07 | 25Cr2MoVA | 590 | 241~277 |

| 735 | 269~302 | ||

| 08 | 30Cr2MoV | 440 | 179~229 |

| 590 | 241~277 | ||

| 735 | 269~302 | ||

| 09 | 38CrMoAl | 590 | 241~277 |

| 685 | 277~302 | ||

| 785 | 293~321 | ||

| 10 | A3 | Härte nach Nitrieren Komponente Normalisierung | <131 |

| 11 | 15# | <143 | |

| 12 | 25# | <170 | |

| 13 | ZG25 | <170 | |

| 14 | 20CrA | <179 | |

| 15 | 12CrNi3A | <252 | |

| 16 | 2Cr13 | 490 | 217~248 |

| 590 | 235~269 | ||

| 17 | 2Cr12NiW1Mo1V | 735 | 285~302 |

| 18 | 0Cr17Ni4Cu4Nb | 590 | 262~302 |

| 760 | 277~311 | ||

| 19 | Cr5Mo | / | 248~302 |

| 20 | GH132(GBn181-82) | / | 284~349 |

| 21 | GH136(GBn181-82) | / | 298~390 |

| 22 | R-26 | 550 | 262~331 |

| 23 | 3Cr13 | 590 | 235~269 |

| 685 | 269~302 | ||

| 23 | 3Cr13 | 785 | 286~321 |

| 24 | 1Cr18Ni9Ti | 205(225) | ≦187 |

| 25 | 0Cr18Ni9 | 205 | ≦187 |

| 26 | 1Cr18Ni9 | 205 | ≦187 |

| 27 | Cr15Ni3Bw3Ti | 390 | 207~255 |

| 28 | 34CrMo1A | 490(590) | / |

| 29 | 30Cr2MoV | 590 | 241~277 |

| 690 | 256~287 | ||

| 735 | 269~302 | ||

| 30 | 34CrNi3Mo | 590 | 220~260 |

| 690 | 240~282 | ||

| 735 | 255~284 | ||

| 785 | 271~298 | ||

| 31 | 30Cr2Ni4MoV | 550 | 207~262 |

| 690 | 241~302 | ||

| 760 | 262~321 | ||

| 830 | 285~341 | ||

| 32 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 33 | 15Cr1Mo | 275 | ≦207 |

| 34 | 12Cr1MoVA | 245 | 131~163 |

| 35 | 12Cr2Mo1 | 275 | ≦197 |

| 315 | ≦207 | ||

| 36 | 15Cr1Mo1VA | 325 | 146~196 |

| 37 | 25# | 235(215) | 110~170 |

| 38 | 30# | 265 | ≦187 |

| 39 | 35# | 265 | 156~217 |

| 255 | 140~187 | ||

| 235 | 121~187 | ||

| 40 | 45# | 295 | 162~217 |

| 285 | 149~217 | ||

| 440 | 197~229 | ||

| 345 | 217~255 | ||

| 41 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 42 | 20MnMo | 350 | 149~217 |

| 43 | 40CrNi3MoA | 550 | 207~262 |

| 690 | 241~302 | ||

| 44 | 15CrMoA | 490 | 207~241 |

| 45 | 40CrA | 390 | 192~223 |

| 45 | 40CrA | 490 | 217~235 |

| 590 | 241~277 | ||

| 685 | 269~302 | ||

| 46 | 40CrNi2MoA | 540 | 207~269 |

| 640 | 248~277 | ||

| 785 | 269~321 | ||

| 47 | 35CrMoA | 490 | 217~255 |

| 590 | 241~277 | ||

| 48 | 40CrNiMoA | 690 | 255~293 |

| 49 | 20Cr1Mo1VtiB | 690 | 255~293 |

| 50 | 30Cr1Mo1V | 590 | 241~277 |

| 51 | 30Cr1Mo1V | 690 | 255~285 |

| Materialien | Referenzstandards und Anforderungen(HB) | Kontrollumfang(HB) | Hinweis |

| 210C | ASTM A210,≤179 | 130~179 | |

| T1a, 20MoG, STBA12, 15Mo3 | ASTM A209,≤153 | 125~153 | |

| T2, T11, T12, T21, T22, 10CrMo910 | ASTM A213,≤163 | 120~163 | |

| P2, P11, P12, /P21, P22, 10CrMo910 | 125~179 | ||

| Rohrformstücke Typ P2, P11, P12, /P21P22, 10CrMo910 | 130~197 | Die untere Grenze der Schweißnaht darf nicht kleiner sein als der des Grundmaterials, Obergrenze≤241 | |

| T23 | ASTM A213,≤220 | 150~220 | |

| 12Cr2MoWVTiB(G102) | 150~220 | ||

| T24 | ASTM A213,≤250 | 180~250 | |

| T/P91, T/P92, T911, T/P122 | ASTM A213,≤250ASTM A335,≤250 | 180~250 | Die Härte von Rohren des Typs "P" entspricht der von Rohren des Typs "T". |

| (T/P91, T/P92, T911, T/P122)Schweißnaht | 180~270 | ||

| WB36 | ASME-Code Fall2353,≤252 | 180~252 | Die Schweißnaht darf nicht weniger hart sein als das Grundmaterial. |

| Rohrformstücke Typ A515, A106B, A106C, A672 B70 | 130~197 | Die Untergrenze der Schweißnaht darf nicht kleiner sein als das Grundmaterial, die Obergrenze≤241. | |

| 12CrMo | GB3077,≤179 | 120~179 | |

| 15CrMo | JB4726,118~180(Rm:440~610)JB4726,115~178(Rm:430~600) | 118~180115~178 | |

| 12Cr1MoV | GB3077,≤179 | 135~179 | |

| 15Cr1Mo1V | 135~180 | ||

| F2(Geschmiedete oder gewalzte Rohrverschraubungen, Ventile und Komponenten) | ASTM A182,143~192 | 143~192 | |

| F11,Klasse 1 | ASTM A182,121~174 | 121~174 | |

| F11,Klasse 2 | ASTM A182,143~207 | 143~207 | |

| F11,Klasse 3 | ASTM A182,156~207 | 156~207 | |

| F12,Klasse 1 | ASTM A182,121~174 | 121~174 | |

| F12,Klasse 2 | ASTM A182,143~207 | 143~207 | |

| F22,Klasse 1 | ASTM A182, ≤170 | 130~170 | |

| F22,Klasse 3 | ASTM A182,156~207 | 156~207 | |

| F91 | ASTM A182, ≤248 | 175~248 | |

| F92 | ASTM A182, ≤269 | 180~269 | |

| F911 | ASTM A182, 187~248 | 187~248 | |

| F122 | ASTM A182, ≤250 | 177~250 | |

| 20 Druckbehälter aus Kohlenstoffstahl und Niederdruckstahl Legierter Stahl Schmiedeteile | JB4726,106~159 | 106~159 | |

| 35 (Anmerkung: Der Rm in der Tabelle bezieht sich auf die Zugfestigkeit des Materials, gemessen in MPa). | JB4726,136~200(Rm:510~670)JB4726,130~190(Rm:490~640) | 136~200130~190 | |

| 16Mn | JB4726,121~178(Rm:450~600) | 121~178 | |

| 20MnMo | JB4726,156~208(Rm:530~700)JB4726,136~201(Rm:510~680)JB4726,130~196(Rm:490~660) | 156~208136~201130~196 | |

| 35CrMo | JB4726,185~235(Rm:620~790)JB4726,180~223(Rm:610~780) | 185~235180~223 | |

| 0Cr18Ni90Cr17Ni12Mo2 | JB4728,139~187(Rm:520)JB4728,131~187(Rm:490) | 139~187131~187 | Schmiedestücke aus nichtrostendem Stahl für Druckgefäße |

| 1Cr18Ni9 | GB1220 ≤187 | 140~187 | |

| 0Cr17Ni12Mo2 | GB1220 ≤187 | 140~187 | |

| 0Cr18Ni11Nb | GB1220 ≤187 | 140~187 | |

| TP304H, TP316H, TP347H | ASTM A213,≤192 | 140~192 | |

| 1Cr13 | 192~211 | Bewegliche Klingen | |

| 2Cr13 | 212~277 | Bewegliche Klingen | |

| 1Cr11MoV | 212~277 | Bewegliche Klingen | |

| 1Cr12MoWV | 229~311 | Bewegliche Klingen | |

| ZG20CrMo | JB/T 7024,135~180 | 135~180 | |

| ZG15Cr1Mo | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr2Mo1 | JB/T 7024,140~220 | 140~220 | |

| ZG20CrMoV | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr1Mo1V | JB/T 7024,140~220 | 140~220 | |

| 35 | DL/T439,146~196 | 146~196 | Schraube |

| 45 | DL/T439,187~229 | 187~229 | Schraube |

| 20CrMo | DL/T439,197~241 | 197~241 | Schraube |

| 35CrMo | DL/T439,241~285 | 241~285 | Schraube(Durchmesser.>50mm) |

| 35CrMo | DL/T439,255~311 | 255~311 | Bolzen(Durchmesser ≤50mm) |

| 42CrMo | DL/T439,248~311 | 248~311 | Bolzen(Durchmesser >65mm) |

| 42CrMo | DL/T439,255~321 | 255~321 | Bolzen(Durchmesser ≤65mm) |

| 25Cr2MoV | DL/T439,248~293 | 248~293 | Schraube |

| 25Cr2Mo1V | DL/T439,248~293 | 248~293 | Schraube |

| 20Cr1Mo1V1 | DL/T439,248~293 | 248~293 | Schraube |

| 20Cr1Mo1VTiB | DL/T439,255~293 | 255~293 | Schraube |

| 20Cr1Mo1VNbTiB | DL/T439,252~302 | 252~302 | Schraube |

| 20Cr12NiMoWV(C422) | DL/T439,277~331 | 277~331 | Schraube |

| 2Cr12NiW1Mo1V | Eastern Steam Turbine Factory Standard | 291~321 | Schraube |

| 2Cr11Mo1NiWVNbN | Eastern Steam Turbine Factory Standard | 290~321 | Schraube |

| 45Cr1MoV | Eastern Steam Turbine Factory Standard | 248~293 | Schraube |

| R-26(Ni-Cr-Co-Legierung) | DL/T439,262~331 | 262~331 | Schraube |

| GH445 | DL/T439,262~331 | 262~331 | Schraube |

| ZG20CrMo | JB/T7024,135~180 | 135~180 | Zylinder |

| ZG15Cr1Mo, ZG15Cr2MoZG20Cr1MoV, ZG15Cr1Mo1V | JB/T7024,140~220 | 140~220 | Zylinder |

| Nichteisenmetalle Härte | Zugfestigkeit δb/MPa | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rockwell | Oberfläche Rockwell | Vickers | Brinell (F/D2=30) | |||||||||||||

| HRC | HRA | HR15N | HR30N | HR45N | HV | HBS | HBW | MS | Cr.S | Cr-V.S | CrNi.S | Cr-Mo.S | Cr-Ni-Mo .S | CrMnSi.S | UHSS | S.S |

| 20.0 | 60.2 | 68.8 | 40.7 | 19.2 | 226 | 225 | 225 | 774 | 742 | 736 | 782 | 747 | / | 781 | / | 740 |

| 20.5 | 60.4 | 69.0 | 41.2 | 19.8 | 228 | 227 | 227 | 784 | 751 | 744 | 787 | 753 | / | 788 | / | 749 |

| 21.0 | 60.7 | 69.3 | 41.7 | 20.4 | 230 | 229 | 229 | 793 | 760 | 753 | 792 | 760 | / | 794 | / | 758 |

| 21.5 | 61.0 | 69.5 | 42.2 | 21.0 | 233 | 232 | 232 | 803 | 769 | 761 | 797 | 767 | / | 801 | / | 767 |

| 22.0 | 61.2 | 69.8 | 42.6 | 21.5 | 235 | 234 | 234 | 813 | 779 | 770 | 803 | 774 | / | 809 | / | 777 |

| 22.5 | 61.5 | 70.0 | 43.1 | 22.1 | 238 | 237 | 237 | 823 | 788 | 779 | 809 | 781 | / | 816 | / | 786 |

| 23.0 | 61.7 | 70.3 | 43.6 | 22.7 | 24l | 240 | 240 | 833 | 798 | 788 | 815 | 789 | / | 824 | / | 796 |

| 23.5 | 62.0 | 70.6 | 44.0 | 23.3 | 244 | 242 | 242 | 843 | 808 | 797 | 822 | 797 | / | 832 | / | 806 |

| 24.0 | 62.2 | 70.8 | 44.5 | 23.9 | 247 | 245 | 245 | 854 | 818 | 807 | 829 | 805 | / | 840 | / | 816 |

| 24.5 | 62.5 | 71.1 | 45.0 | 24.5 | 250 | 248 | 248 | 864 | 828 | 816 | 836 | 813 | / | 848 | / | 826 |

| 25.0 | 62.8 | 71.4 | 45.5 | 25.1 | 253 | 251 | 251 | 875 | 838 | 826 | 843 | 822 | / | 856 | / | 837 |

| 25.5 | 63.0 | 71.6 | 45.9 | 25.7 | 256 | 254 | 254 | 886 | 848 | 837 | 851 | 831 | 850 | 865 | / | 847 |

| 26.0 | 63.3 | 71.9 | 46.4 | 26.3 | 259 | 257 | 257 | 897 | 859 | 847 | 859 | 840 | 859 | 874 | / | 858 |

| 26.5 | 63.5 | 72.2 | 46.9 | 26.9 | 262 | 260 | 260 | 908 | 870 | 858 | 867 | 850 | 869 | 883 | / | 868 |

| 27.0 | 63.8 | 72.4 | 47.3 | 27.5 | 266 | 263 | 263 | 919 | 880 | 869 | 876 | 860 | 879 | 893 | / | 879 |

| 27.5 | 64.0 | 72.7 | 47.8 | 28.1 | 269 | 266 | 266 | 930 | 891 | 880 | 885 | 870 | 890 | 902 | / | 890 |

| 28.0 | 64.3 | 73.0 | 48.3 | 28.7 | 273 | 269 | 269 | 942 | 902 | 892 | 894 | 880 | 901 | 912 | / | 901 |

| 28.5 | 64.6 | 73.3 | 48.7 | 29.3 | 276 | 273 | 273 | 954 | 914 | 903 | 904 | 891 | 912 | 922 | / | 913 |

| 29.0 | 64.8 | 73.5 | 49.2 | 29.9 | 280 | 276 | 276 | 965 | 925 | 915 | 914 | 902 | 923 | 933 | / | 924 |

| 29.5 | 65.1 | 73.8 | 49.7 | 30.5 | 284 | 280 | 280 | 977 | 937 | 928 | 924 | 913 | 935 | 943 | / | 936 |

| 30.0 | 65.3 | 74.1 | 50.2 | 31.1 | 288 | 283 | 283 | 989 | 948 | 940 | 935 | 924 | 947 | 954 | / | 947 |

| 30.5 | 65.6 | 74.4 | 50.6 | 31.7 | 292 | 287 | 287 | 1002 | 960 | 953 | 946 | 936 | 959 | 965 | / | 959 |

| 31.0 | 65.8 | 74.7 | 51.1 | 32.3 | 296 | 29l | 29l | 1014 | 972 | 966 | 957 | 948 | 972 | 977 | / | 971 |

| 31.5 | 66.1 | 74.9 | 51.6 | 32.9 | 300 | 294 | 294 | 1027 | 984 | 980 | 969 | 961 | 985 | 989 | / | 983 |

| 32.0 | 66.4 | 75.2 | 52.0 | 33.5 | 304 | 298 | 298 | 1039 | 996 | 993 | 981 | 974 | 999 | 1001 | / | 996 |

| 32.5 | 66.6 | 75.5 | 52.5 | 34.1 | 308 | 302 | 302 | 1052 | 1009 | 1007 | 994 | 987 | 1012 | 1013 | / | 1008 |

| 33.0 | 66.9 | 75.8 | 53.0 | 34.7 | 313 | 306 | 306 | 1065 | 1022 | 1022 | 1007 | 1001 | 1027 | 1026 | / | 1021 |

| 33.5 | 67.1 | 76.1 | 53.4 | 35.3 | 317 | 310 | 310 | 1078 | 1034 | 1036 | 1020 | 1015 | 1041 | 1039 | / | 1034 |

| 34.0 | 67.4 | 76.4 | 53.9 | 35.9 | 32l | 314 | 314 | 1092 | 1048 | 1051 | 1034 | 1029 | 1056 | 1052 | / | 1047 |

| 34.5 | 67.7 | 76.7 | 54.4 | 36.5 | 326 | 318 | 318 | 1105 | 1061 | 1067 | 1048 | 1043 | 1071 | 1066 | / | 1060 |

| 35.0 | 67.9 | 77.0 | 54.8 | 37.0 | 33l | 323 | 323 | 1119 | 1074 | 1082 | 1063 | 1058 | 1087 | 1079 | / | 1074 |

| 35.5 | 68.2 | 77.2 | 55.3 | 37.6 | 335 | 327 | 327 | 1133 | 1088 | 1098 | 1078 | 1074 | 1103 | 1094 | / | 1087 |

| 36.0 | 68.4 | 77.5 | 55.8 | 38.2 | 340 | 332 | 332 | 1147 | 1102 | 1114 | 1093 | 1090 | 1119 | 1108 | / | 1101 |

| 36.5 | 68.7 | 77.8 | 56.2 | 38.8 | 345 | 336 | 336 | 1162 | 1116 | 1131 | 1109 | 1106 | 1136 | 1123 | / | 1116 |

| 37.0 | 69.0 | 78.1 | 56.7 | 39.4 | 350 | 341 | 341 | 1177 | 1131 | 1148 | 1125 | 1122 | 1153 | 1139 | / | 1130 |

| 37.5 | 69.2 | 78.4 | 57.2 | 40.0 | 355 | 345 | 345 | 1192 | 1146 | 1165 | 1142 | 1139 | 1171 | 1155 | / | 1145 |

| 38.0 | 69.5 | 78.7 | 57.6 | 40.6 | 360 | 350 | 350 | 1207 | 1161 | 1183 | 1159 | 1157 | 1189 | 1171 | / | 1161 |

| 38.5 | 69.7 | 79.0 | 58.1 | 41.2 | 365 | 355 | 355 | 1222 | 1176 | 1201 | 1177 | 1174 | 1207 | 1187 | 1170 | 1176 |

| 39.0 | 70.0 | 79.3 | 58.6 | 41.8 | 37l | 360 | 360 | 1238 | 1192 | 1219 | 1195 | 1192 | 1226 | 1204 | 1195 | 1193 |

| 39.5 | 70.3 | 79.6 | 59.0 | 42.4 | 376 | 365 | 365 | 1254 | 1208 | 1238 | 1214 | 1211 | 1245 | 1222 | 1219 | 1209 |

| 40.0 | 70.5 | 79.9 | 59.5 | 43.0 | 381 | 370 | 370 | 1271 | 1225 | 1257 | 1233 | 1230 | 1265 | 1240 | 1243 | 1226 |

| 40.5 | 70.8 | 80.2 | 60.0 | 43.6 | 387 | 375 | 375 | 1288 | 1242 | 1276 | 1252 | 1249 | 1285 | 1258 | 1267 | 1244 |

| 41.0 | 71.1 | 80.5 | 60.4 | 44.2 | 393 | 380 | 381 | 1305 | 1260 | 1296 | 1273 | 1269 | 1306 | 1277 | 1290 | 1262 |

| 41.5 | 71.3 | 80.8 | 60.9 | 44.8 | 398 | 385 | 386 | 1322 | 1278 | 1317 | 1293 | 1289 | 1327 | 1296 | 1313 | 1280 |

| 42.0 | 71.6 | 81.1 | 61.3 | 45.4 | 404 | 39l | 392 | 1340 | 1296 | 1337 | 1314 | 1310 | 1348 | 1316 | 1336 | 1299 |

| 42.5 | 71.8 | 81.4 | 61.8 | 45.9 | 410 | 396 | 397 | 1359 | 1315 | 1358 | 1336 | 1331 | 1370 | 1336 | 1359 | 1319 |

| 43.0 | 72.1 | 81.7 | 62.3 | 46.5 | 416 | 40l | 403 | 1378 | 1335 | 1380 | 1358 | 1353 | 1392 | 1357 | 1381 | 1339 |

| 43.5 | 72.4 | 82.0 | 62.7 | 47.1 | 422 | 407 | 409 | 1397 | 1355 | 1401 | 1380 | 1375 | 1415 | 1378 | 1404 | 1361 |

| 44.0 | 72.6 | 82.3 | 63.2 | 47.7 | 428 | 413 | 415 | 1417 | 1376 | 1424 | 1404 | 1397 | 1439 | 1400 | 1427 | 1383 |

| 44.5 | 72.9 | 82.6 | 63.6 | 48.3 | 435 | 418 | 422 | 1438 | 1398 | 1446 | 1427 | 1420 | 1462 | 1422 | 1450 | 1405 |

| 45.0 | 73.2 | 82.9 | 64.1 | 48.9 | 44l | 424 | 428 | 1459 | 1420 | 1469 | 1451 | 1444 | 1487 | 1445 | 1473 | 1429 |

| 45.5 | 73.4 | 83.2 | 64.6 | 49.5 | 448 | 430 | 435 | 1481 | 1444 | 1493 | 1476 | 1468 | 1512 | 1469 | 1496 | 1453 |

| 46.0 | 73.7 | 83.5 | 65.0 | 50.1 | 454 | 436 | 44l | 1503 | 1468 | 1517 | 1502 | 1492 | 1537 | 1493 | 1520 | 1479 |

| 46.5 | 73.9 | 83.7 | 65.5 | 50.7 | 46l | 442 | 448 | 1526 | 1493 | 1541 | 1527 | 1517 | 1563 | 1517 | 1544 | 1505 |

| 47.0 | 74.2 | 84.0 | 65.9 | 51.2 | 468 | 449 | 455 | 1550 | 1519 | 1566 | 1554 | 1542 | 1589 | 1543 | 1569 | 1533 |

| 47.5 | 74.5 | 84.3 | 66.4 | 51.8 | 475 | / | 463 | 1575 | 1546 | 1591 | 1581 | 1568 | 1616 | 1569 | 1594 | 1562 |

| 48.0 | 74.7 | 84.6 | 66.8 | 52.4 | 482 | / | 470 | 1600 | 1574 | 1617 | 1608 | 1595 | 1643 | 1595 | 1620 | 1592 |

| 48.5 | 75.0 | 84.9 | 67.3 | 53.0 | 489 | / | 478 | 1626 | 1603 | 1643 | 1636 | 1622 | 1671 | 1623 | 1646 | 1623 |

| 49.0 | 75.3 | 85.2 | 67.7 | 53.6 | 497 | / | 486 | 1653 | 1633 | 1670 | 1665 | 1649 | 1699 | 1651 | 1674 | 1655 |

| 49.5 | 75.5 | 85.5 | 68.2 | 54.2 | 504 | / | 494 | 1681 | 1665 | 1697 | 1695 | 1677 | 1728 | 1679 | 1702 | 1689 |

| 50.0 | 75.8 | 85.7 | 68.6 | 54.7 | 512 | 502 | 502 | 1710 | 1698 | 1724 | 1724 | 1706 | 1758 | 1709 | 1731 | 1725 |

| 50.5 | 76.1 | 86.0 | 69.1 | 55.3 | 520 | 510 | 510 | / | 1732 | 1752 | 1755 | 1735 | 1788 | 1739 | 1761 | / |

| 51.0 | 76.3 | 86.3 | 69.5 | 55.9 | 527 | 518 | 518 | / | 1768 | 1780 | 1786 | 1764 | 1819 | 1770 | 1792 | / |

| 51.5 | 76.6 | 86.6 | 70.0 | 56.5 | 535 | 527 | 527 | / | 1806 | 1809 | 1818 | 1794 | 1850 | 1801 | 1824 | / |

| 52.0 | 76.9 | 86.8 | 70.4 | 57.1 | 544 | 535 | 535 | / | 1845 | 1839 | 1850 | 1825 | 1881 | 1834 | 1857 | / |

| 52.5 | 77.1 | 87.1 | 70.9 | 57.6 | 552 | 544 | 544 | / | / | 1869 | 1883 | 1856 | 1914 | 1867 | 1892 | / |

| 53.0 | 77.4 | 87.4 | 71.3 | 58.2 | 561 | 552 | 552 | / | / | 1899 | 1917 | 1888 | 1947 | 1901 | 1929 | / |

| 53.5 | 77.7 | 87.6 | 71.8 | 58.8 | 569 | 56l | 56l | / | / | 1930 | 1951 | / | / | 1936 | 1966 | / |

| 54.0 | 77.9 | 87.9 | 72.2 | 59.4 | 578 | 569 | 569 | / | / | 1961 | 1986 | / | / | 1971 | 2006 | / |

| 54.5 | 78.2 | 88.1 | 72.6 | 59.9 | 587 | 577 | 577 | / | / | 1993 | 2022 | / | / | 2008 | 2047 | / |

| 55.0 | 78.5 | 88.4 | 73.1 | 60.5 | 596 | 585 | 585 | / | / | 2026 | 2058 | / | / | 2045 | 2090 | / |

| 55.5 | 78.7 | 88.6 | 73.5 | 61.1 | 606 | 593 | 593 | / | / | / | / | / | / | / | 2135 | / |

| 56.0 | 79.0 | 88.9 | 73.9 | 61.7 | 615 | 601 | 601 | / | / | / | / | / | / | / | 2181 | / |

| 56.5 | 79.3 | 89.1 | 74.4 | 62.2 | 625 | 608 | 608 | / | / | / | / | / | / | / | 2230 | / |

| 57.0 | 79.5 | 89.4 | 74.8 | 62.8 | 635 | 616 | 616 | / | / | / | / | / | / | / | 2281 | / |

| 57.5 | 79.8 | 89,6 | 75.2 | 63.4 | 645 | 622 | 622 | / | / | / | / | / | / | / | 2334 | / |

| 58.0 | 80.1 | 89.8 | 75.6 | 63.9 | 655 | 628 | 628 | / | / | / | / | / | / | / | 2390 | / |

| 58.5 | 80.3 | 90.0 | 76.1 | 64.5 | 666 | 634 | 634 | / | / | / | / | / | / | / | 2448 | / |

| 59.0 | 80.6 | 90.2 | 76.5 | 65.1 | 676 | 639 | 639 | / | / | / | / | / | / | / | 2509 | / |

| 59.5 | 80.9 | 90.4 | 76.9 | 65.6 | 687 | 643 | 643 | / | / | / | / | / | / | / | 2572 | / |

| 60.0 | 81.2 | 90.6 | 77.3 | 66.2 | 698 | 647 | 647 | / | / | / | / | / | / | / | / | / |

| 60.5 | 81.4 | 90.8 | 77.7 | 66.8 | 710 | 650 | 650 | / | / | / | / | / | / | / | / | / |

| 61.0 | 81.7 | 91.0 | 78.1 | 67.3 | 72l | / | / | / | / | / | / | / | / | / | / | / |

| 61.5 | 82.0 | 91.2 | 78.6 | 67.9 | 733 | / | / | / | / | / | / | / | / | / | / | / |

| 62.0 | 82.2 | 91.4 | 79.0 | 68.4 | 745 | / | / | / | / | / | / | / | / | / | / | / |

| 62.5 | 82.5 | 91.5 | 79.4 | 69.0 | 757 | / | / | / | / | / | / | / | / | / | / | / |

| 63.0 | 82.8 | 91.7 | 79.8 | 69.5 | 770 | / | / | / | / | / | / | / | / | / | / | / |

| 63.5 | 83.1 | 91.8 | 80.2 | 70.1 | 782 | / | / | / | / | / | / | / | / | / | / | / |

| 64.0 | 83.3 | 91.9 | 80.6 | 70.6 | 795 | / | / | / | / | / | / | / | / | / | / | / |

| 64.5 | 83.6 | 92.1 | 81.0 | 71.2 | 809 | / | / | / | / | / | / | / | / | / | / | / |

| 65.0 | 83.9 | 92.2 | 81.3 | 71.1 | 822 | / | / | / | / | / | / | / | / | / | / | / |

| 65.5 | 84.1 | / | / | / | 836 | / | / | / | / | / | / | / | / | / | / | / |

| 66.0 | 84.4 | / | / | / | 850 | / | / | / | / | / | / | / | / | / | / | / |

| 66.5 | 84.7 | / | / | / | 865 | / | / | / | / | / | / | / | / | / | / | / |

| 67.0 | 85.0 | / | / | / | 879 | / | / | / | / | / | / | / | / | / | / | / |

| 67.5 | 85.2 | / | / | / | 894 | / | / | / | / | / | / | / | / | / | / | / |

| 68.0 | 85.5 | / | / | / | 909 | / | / | / | / | / | / | / | / | / | / | / |

Die folgenden Daten beziehen sich hauptsächlich auf kohlenstoffarme Stahl (Baustahl).

| Härte von Eisenmetallen | Zugfestigkeit | ||||||

|---|---|---|---|---|---|---|---|

| Rockwell | Oberfläche Rockwell | Vickers | Brinell HBS | ||||

| HRB | HR15T | HR30T | HR45T | HV | F/D2=10 | F/D2=10 | MPa |

| 60.0 | 80.4 | 56.1 | 30.4 | 105 | 102 | / | 375 |

| 60.5 | 80.5 | 56.4 | 30.9 | 105 | 102 | / | 377 |

| 61.0 | 80.7 | 56.7 | 31.4 | 106 | 103 | / | 379 |

| 61.5 | 80.8 | 57.1 | 31.9 | 107 | 103 | / | 381 |

| 62.0 | 80.9 | 57.4 | 32.4 | 108 | 104 | / | 382 |

| 62.5 | 81.1 | 57.7 | 32.9 | 108 | 104 | / | 384 |

| 63.0 | 81.2 | 58.0 | 33.5 | 109 | 105 | / | 386 |

| 63.5 | 81.4 | 58.3 | 34.0 | 110 | 105 | / | 388 |

| 64.0 | 81.5 | 58.7 | 34.5 | 110 | 106 | / | 390 |

| 64.5 | 81.6 | 59.0 | 35.0 | 11l | 106 | / | 393 |

| 65.0 | 81.8 | 59.3 | 35.5 | 112 | 107 | / | 395 |

| 65.5 | 81.9 | 59.6 | 36.1 | 113 | 107 | / | 397 |

| 66.0 | 82.1 | 59.9 | 36.6 | 114 | 108 | / | 399 |

| 66.5 | 82.2 | 60.3 | 37.1 | 115 | 108 | / | 402 |

| 67.0 | 82.3 | 60.6 | 37.6 | 115 | 109 | / | 404 |

| 67.5 | 82.5 | 60.9 | 38.1 | 116 | 110 | / | 407 |

| 68.0 | 82.6 | 61.2 | 38.6 | 117 | 110 | / | 409 |

| 68.5 | 82.7 | 61.5 | 39.2 | 118 | 111 | / | 412 |

| 69.0 | 82.9 | 61.9 | 39.7 | 119 | 112 | / | 415 |

| 69.5 | 83.0 | 62.2 | 40.2 | 120 | 112 | / | 418 |

| 70.0 | 83.2 | 62.5 | 40.7 | 12l | 113 | / | 42l |

| 70.5 | 83.3 | 62.8 | 41.2 | 122 | 114 | / | 424 |

| 71.0 | 83.4 | 63.1 | 41.7 | 123 | 115 | / | 427 |

| 71.5 | 83.6 | 63.5 | 42.3 | 124 | 115 | / | 430 |

| 72.0 | 83.7 | 63.8 | 42.8 | 125 | 116 | / | 433 |

| 72.5 | 83.9 | 64.1 | 43.3 | 126 | 117 | / | 437 |

| 73.0 | 84.0 | 64.4 | 43.8 | 128 | 118 | / | 440 |

| 73.5 | 84.1 | 64.7 | 44.3 | 129 | 119 | / | 444 |

| 74.0 | 84.3 | 65.1 | 44.8 | 130 | 120 | / | 447 |

| 74.5 | 84.4 | 65.4 | 45.4 | 13l | 12l | / | 451 |

| 75.0 | 84.5 | 65.7 | 45.9 | 132 | 122 | 152 | 455 |

| 75.5 | 84.7 | 66.0 | 46.4 | 134 | 123 | 155 | 459 |

| 76.0 | 84.8 | 66.3 | 46.9 | 135 | 124 | 156 | 463 |

| 76.5 | 85.0 | 66.6 | 47.4 | 136 | 125 | 158 | 467 |

| 77.0 | 85.1 | 67.0 | 47.9 | 138 | 126 | 159 | 471 |

| 77.5 | 85.2 | 67.3 | 48.5 | 139 | 127 | 16l | 475 |

| 78.0 | 85.4 | 67.6 | 49.0 | 140 | 128 | 163 | 480 |

| 78.5 | 85.5 | 67.9 | 49.5 | 142 | 129 | 164 | 484 |

| 79.0 | 85.7 | 68.2 | 50.0 | 143 | 130 | 166 | 489 |

| 79.5 | 85.8 | 68.6 | 50.5 | 145 | 132 | 168 | 493 |

| 80.0 | 85.9 | 68.9 | 51.0 | 146 | 133 | 170 | 498 |

| 80.5 | 86.1 | 69.2 | 51.6 | 148 | 134 | 172 | 503 |

| 81.0 | 86.2 | 69.5 | 52.1 | 149 | 136 | 174 | 508 |

| 81.5 | 86.3 | 69.8 | 52.6 | 151 | 137 | / | 513 |

| 82.0 | 86.5 | 70.2 | 53.1 | 152 | 138 | / | 518 |

| 82.5 | 86.6 | 70.5 | 53.6 | 154 | 140 | / | 523 |

| 83.0 | 86.8 | 70.8 | 54.1 | 156 | / | / | 529 |

| 83.5 | 86.9 | 71.1 | 54.7 | 157 | / | / | 534 |

| 84.0 | 87.0 | 71.4 | 55.2 | 159 | / | / | 540 |

| 84.5 | 87.2 | 71.8 | 55.7 | 16l | / | / | 546 |

| 85.0 | 87.3 | 72.1 | 56.2 | 163 | / | / | 551 |

| 85.5 | 87.5 | 72.4 | 56.7 | 165 | / | / | 557 |

| 86.0 | 87.6 | 72.7 | 57.2 | 166 | / | / | 563 |

| 86.5 | 87.7 | 73.0 | 57.8 | 168 | / | / | 570 |

| 87.0 | 87.9 | 73.4 | 58.3 | 170 | / | / | 576 |

| 87.5 | 88.0 | 73.7 | 58.8 | 172 | / | / | 582 |

| 88.0 | 88.1 | 74.0 | 59.3 | 174 | / | / | 589 |

| 88.5 | 88.3 | 74.3 | 59.8 | 176 | / | / | 596 |

| 89.0 | 88.4 | 74.6 | 60.3 | 178 | / | / | 603 |

| 89.5 | 88.6 | 75.0 | 60.9 | 180 | / | / | 609 |

| 90.0 | 88.7 | 75.3 | 61.4 | 183 | / | 176 | 617 |

| 90.5 | 88.8 | 75.6 | 61.9 | 185 | / | 178 | 624 |

| 91.0 | 89.0 | 75.9 | 62.4 | 187 | / | 180 | 63l |

| 91.5 | 89.1 | 76.2 | 62.9 | 189 | / | 182 | 639 |

| 92.0 | 89.3 | 76.6 | 63.4 | 191 | / | 184 | 646 |

| 92.5 | 89.4 | 76.9 | 64.0 | 194 | / | 187 | 654 |

| 93.0 | 89.5 | 77.2 | 64.5 | 196 | / | 189 | 662 |

| 93.5 | 89.7 | 77.5 | 65.0 | 199 | / | 192 | 670 |

| 94.0 | 89.8 | 77.8 | 65.5 | 201 | / | 195 | 678 |

| 94.5 | 89.9 | 78.2 | 66.0 | 203 | / | 197 | 686 |

| 95.5 | 90.1 | 78.5 | 66.5 | 206 | / | 200 | 695 |

| 95.0 | 90.2 | 78.8 | 67.1 | 208 | / | 203 | 703 |

| 96.0 | 90.4 | 79.1 | 67.6 | 211 | / | 206 | 712 |

| 96.5 | 90.5 | 79.4 | 68.1 | 214 | / | 209 | 721 |

| 97.0 | 90.6 | 79.8 | 68.6 | 216 | / | 212 | 730 |

| 97.5 | 90.8 | 80.1 | 69.1 | 219 | / | 215 | 739 |

| 98.0 | 90.9 | 80.4 | 69.6 | 222 | / | 218 | 749 |

| 98.5 | 91.1 | 80.7 | 70.2 | 225 | / | 222 | 758 |

| 99.0 | 91.2 | 81.0 | 70.7 | 227 | / | 226 | 768 |

| 99.5 | 91.3 | 81.4 | 71.2 | 230 | / | 229 | 778 |

| 100.0 | 91.5 | 81.7 | 71.7 | 233 | / | 232 | 788 |

Weiterführende Lektüre: Vergleichstabelle der Metallhärte: HV, HB, HRC

Bei der Härteprüfung nach Brinell wird eine Kugel aus gehärtetem Stahl oder ein Hartlegierung mit einem Durchmesser von D als Eindringkörper.

Eine bestimmte Prüfkraft F wird auf die Oberfläche des zu prüfenden Materials ausgeübt, und nach einer bestimmten Haltezeit wird die Prüfkraft entfernt, wobei ein Eindruck mit einem Durchmesser von d zurückbleibt.

Die Brinell-Härte Wert wird berechnet, indem die Prüfkraft durch die Oberfläche des Eindrucks geteilt wird. Das Symbol für den Brinell-Härtewert wird als HBS oder HBW dargestellt.

Der Unterschied zwischen HBS und HBW liegt in der Art des verwendeten Eindringkörpers.

HBS steht für die Verwendung einer gehärteten Stahlkugel als Eindringkörper und wird zur Bestimmung der Brinellhärte von Materialien mit einem Wert unter 450, wie z. B. Baustahl, verwendet, Graugussund Nichteisenmetalle.

HBW hingegen bezieht sich auf die Verwendung einer Hartlegierungskugel als Eindringkörper und wird zur Messung der Brinellhärte von Materialien mit einem Wert unter 650 verwendet.

Selbst wenn dasselbe Material und dieselben Versuchsbedingungen verwendet werden, können die Ergebnisse der beiden Tests unterschiedlich ausfallen, wobei der HBW-Wert in der Regel höher ist als der HBS-Wert, und es gibt keine genaue quantitative Regel, die befolgt werden kann.

Im Jahr 2003 übernahm China die internationalen Normen und stellte die Verwendung von Stahlkugel-Eindringkörpern zugunsten von Kugelköpfen aus Hartlegierungen ein.

Infolgedessen wurde HBS nicht mehr verwendet, und alle Brinell-Härtewerte werden nun durch HBW dargestellt.

Obwohl HBW oft einfach als HB bezeichnet wird, finden sich in der Literatur immer noch Hinweise auf HBS.

Die Brinell-Härtemessung eignet sich für die Prüfung von Materialien wie Gusseisen, Nichteisenlegierungen und verschiedenen Stählen, die einer Glühen oder Abschreck- und Anlaßverfahren.

Sie eignet sich jedoch nicht für die Prüfung von Proben oder Werkstücken, die zu hart, zu klein oder zu dünn sind oder die keine großen Vertiefungen auf der Oberfläche zulassen.

Bei der Härteprüfung nach Vickers wird entweder ein Diamantkegel mit einem Kegelspitzenwinkel von 120 Grad oder eine gehärtete Stahlkugel mit einem Durchmesser von Ø1,588 mm oder Ø3,176 mm als Eindringkörper zusammen mit einer bestimmten Last verwendet.

Die Probe wird mit einer Anfangslast von 10 kgf und einer Gesamtlast von 60, 100 oder 150 kgf belastet.

Nach dem Aufbringen der Gesamtlast wird die Härte durch die Differenz zwischen der Eindringtiefe beim Entfernen der Hauptlast unter Beibehaltung der Ausgangslast und der Eindringtiefe unter der Ausgangslast bestimmt.

Bei der Rockwell-Härteprüfung werden drei verschiedene Prüfkräfte und drei verschiedene Eindringkörper verwendet, so dass sich insgesamt neun mögliche Kombinationen und entsprechende Rockwell-Härteskalen ergeben.

Diese neun Skalen eignen sich für eine breite Palette gängiger Metallwerkstoffe.

Die drei am häufigsten verwendeten Rockwell-Härteskalen sind HRA, HRB und HRC, wobei HRC die am weitesten verbreitete ist.

Tabelle der häufig verwendeten Rockwell-Härteprüfungsspezifikationen

| Symbol für die Härte | Typ des Eindringkörpers | Prüfkraft insgesamt F/N(kgf) | Härtebereich | Anwendungen |

|---|---|---|---|---|

| HRA | 120°Diamant-Kegel | 588.4(60) | 20~88 | Hartlegierung, Hartmetall, flacher Einsatzstahl usw. |

| HRB | Ø1.588mm abgeschreckte Stahlkugel | 980.7(100) | 20~100 | Geglühter oder normalisierter Stahl, Aluminiumlegierung, Kupferlegierung, Gusseisen |

| HRC | 120°Diamant-Kegel | 1471(150) | 20~70 | Gehärteter Stahl, abgeschreckt und vergütet Stahl, tief einsatzgehärteter Stahl |

Die Rockwell-Härteprüfung ist für Härtewerte von 20-70HRC geeignet. Liegt die Härte der Probe unter 20HRC, wird empfohlen, die HRB-Skala zu verwenden, da die Empfindlichkeit des Eindringkörpers mit zunehmendem Druck auf den konischen Teil abnimmt.

Ist die Härte der Probe jedoch größer als 67HRC, wird empfohlen, die HRA-Skala zu verwenden, da der Druck auf die Spitze des Eindringkörpers zu hoch werden und zu einer Beschädigung des Diamanten und einer geringeren Lebensdauer des Eindringkörpers führen kann.

Die Rockwell-Härteprüfung ist bekannt für ihre Einfachheit, Schnelligkeit und minimale Eindrückung, wodurch sie sich ideal für die Prüfung der Oberfläche von Fertigprodukten und härteren, dünneren Werkstücken eignet.

Aufgrund des kleinen Eindrucks kann der Härtewert bei Materialien mit ungleichmäßigem Gefüge und ungleichmäßiger Härte jedoch stark schwanken, so dass er weniger genau ist als die Brinell-Härteprüfung.

Die Rockwell-Härteprüfung wird üblicherweise zur Bestimmung der Härte von Materialien wie Stahl, Nichteisenmetallen und Hartmetallen verwendet.

Das Prinzip der Vickers-Härtemessung ist dem der Brinell-Härteprüfung ähnlich.

Ein pyramidenförmiger Diamanteindringkörper mit einem Winkel von 136° wird verwendet, um eine bestimmte Prüfkraft, F, auf die Oberfläche des zu prüfenden Materials aufzubringen.

Nach einer bestimmten Haltezeit wird die Prüfkraft aufgehoben, und der Härtewert wird als durchschnittlicher Druck auf die Einheitsfläche des regelmäßigen pyramidenförmigen Eindrucks mit dem Symbol HV berechnet.

Die Vickers-Härtemessung hat einen großen Bereich und kann Materialien mit einer Härte von 10 bis 1000 HV messen. Die Vertiefung ist klein.

Diese Messmethode wird üblicherweise zur Messung dünner Werkstoffe und oberflächengehärteter Schichten verwendet, die durch Aufkohlung und Nitrierung entstanden sind.

Bei der Leeb-Härteprüfung wird ein Gerät mit einer Wolframkarbidkugel verwendet, die auf die Oberfläche des Prüfstücks aufprallt und dann zurückprallt. Die Geschwindigkeit des Rückpralls hängt von der Härte des geprüften Materials ab.

Das Schlaggerät ist mit einem Dauermagneten ausgestattet, der ein elektromagnetisches Signal erzeugt, das proportional zur Geschwindigkeit der Bewegung des Schlagkörpers ist. Dieses Signal wird dann von einer elektronischen Schaltung in einen Leeb-Härtewert umgewandelt, der durch das Symbol HL dargestellt wird.

Das Leeb Härteprüfgerät ist ein Handgerät, das keine Werkbank benötigt. Sein Härtesensor ist kompakt und kann leicht von Hand bedient werden, wodurch er sich für die Prüfung großer, schwerer oder komplexer Geometrien eignet.

Einer der Hauptvorteile der Leeb-Härteprüfung besteht darin, dass sie nur zu einer leichten Oberflächenbeschädigung führt, was sie zu einer idealen Option für zerstörungsfreie Prüfungen macht. Außerdem bietet sie eine einzigartige Härteprüfung für alle Richtungen, enge Räume und spezielle Teile.

Die Rockwell-Härteprüfung wird üblicherweise zur Messung der Härte von Metallen verwendet. Bei dieser Prüfung wird die Eindringtiefe eines Eindringkörpers unter einer großen Last im Vergleich zur Eindringtiefe unter einer Vorlast bewertet.

Ausrüstung und Verfahren

Benötigte Ausrüstung:

Rockwell-Härteprüfmaschine.

Eindringkörper: Diamantkegel (für härtere Materialien) oder Stahlkugel (für weichere Materialien).

Probestück: Präparierte Probe des zu prüfenden Materials.

Verfahren:

Vorbereiten der Probe: Achten Sie darauf, dass die Oberfläche der Probe sauber und glatt ist, um eine Beeinträchtigung der Prüfergebnisse zu vermeiden.

Wählen Sie die geeignete Skala: Wählen Sie die Rockwell-Skala entsprechend der Härte des Materials, z. B. HRC für harte Materialien und HRB für weichere Materialien.

Positionieren Sie das Exemplar: Legen Sie die Probe sicher auf den Amboss der Prüfmaschine.

Anlegen der Minor Load: Bringen Sie eine geringe Kraft von 10 kgf auf, damit der Eindringkörper sitzt und die Oberflächenoxidation durchdringt.

Anlegen der Hauptlast: Erhöhen Sie die Last auf die angegebene Hauptlast für die gewählte Rockwell-Skala, z. B. 150 kgf für HRC.

Messen Sie die Eindrückung: Nach dem Aufbringen der Hauptlast misst die Maschine die Eindringtiefe und berechnet automatisch die Rockwell-Härtezahl.

Die Brinell-Härteprüfung misst die Härte großer und grobkörniger Werkstoffe durch Auswertung des Durchmessers eines mit einem kugelförmigen Eindringkörper erzeugten Eindrucks.

Ausrüstung und Verfahren

Benötigte Ausrüstung:

Brinell-Härteprüfmaschine.

Kugelförmiger Eindringkörper (typischerweise 10 mm Durchmesser, aus gehärtetem Stahl oder Wolframkarbid).

Probestück: Ordnungsgemäß vorbereitete Probe des zu prüfenden Materials.

Verfahren:

Vorbereiten der Probe: Vergewissern Sie sich, dass die Oberfläche der Probe eben und sauber ist.

Positionieren Sie das Exemplar: Legen Sie die Probe sicher auf den Amboss der Prüfmaschine.

Wählen Sie die Last: Wählen Sie eine Last zwischen 500 kgf und 3000 kgf, je nach Material.

Anlegen der Last: Bringen Sie die gewählte Last 10 bis 30 Sekunden lang auf und messen Sie dann den Durchmesser des Eindrucks mit einem Mikroskop.

Berechnen Sie die Härte: Berechnen Sie anhand des Durchmessers des Eindrucks die Brinell-Härtezahl (BHN) nach folgender Formel: [ \text{BHN} = \frac{2P}{\pi D (D - \sqrt{D^2 - d^2})} ] wobei (P) die Belastung, (D) der Durchmesser des Eindringkörpers und (d) der Durchmesser des Eindrucks ist.

Die Vickers-Härteprüfung ist ein vielseitiges Verfahren zur Messung der Härte von Werkstoffen, einschließlich Metallen und Keramiken, unter Verwendung eines pyramidenförmigen Diamanteindringkörpers.

Ausrüstung und Verfahren

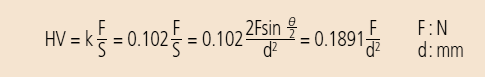

Berechnen Sie die Härte: Berechnen Sie die Vickers-Härtezahl (VHN) anhand der diagonalen Messungen und der Formel:

wobei (P) die Belastung und (d) die durchschnittliche Länge der Diagonalen des Eindrucks ist.

Benötigte Ausrüstung:

Vickers-Härteprüfmaschine.

Diamantpyramiden-Eindringkörper mit quadratischer Grundfläche.

Probestück: Ordnungsgemäß vorbereitete Probe des zu prüfenden Materials.

Verfahren:

Vorbereiten der Probe: Stellen Sie sicher, dass die Oberfläche der Probe glatt und sauber ist.

Positionieren Sie das Exemplar: Legen Sie die Probe sicher auf den Amboss der Prüfmaschine.

Wählen Sie die Last: Wählen Sie eine Last zwischen 1 gf und 120 kgf, je nach Material und erforderlicher Präzision.

Anlegen der Last: Die Last 10 bis 15 Sekunden lang einwirken lassen und dann die Diagonalen des Eindrucks mit einem Mikroskop messen.

Bei der Härteprüfung nach Brinell wird die Härte einer Probe gemessen, indem eine Stahlkugel oder ein Diamantkegel in die Oberfläche der Probe gedrückt und die Tiefe des Eindrucks gemessen wird. Dieses Verfahren eignet sich zur Bestimmung der Härte von Materialien wie geglühtem, normalisiertem und vergütetem Stahl, Gusseisen und Nichteisenmetallen.

Bei der Rockwell-Härteprüfung werden spezielle Verfahren und kleinere Eindringkörper, wie z. B. Diamanten, zur Messung der Härte verwendet, so dass sie für eine Vielzahl von Materialien geeignet ist.

Die Vickers-Härteprüfung bietet die Vorteile der Brinell- und der Rockwell-Härteprüfung, da sie Materialien von extrem weich bis extrem hart messen kann und ihre Ergebnisse miteinander verglichen werden können.

Die Vor- und Nachteile der Knoop-Härteprüfung werden in den Informationen, die ich gefunden habe, nicht näher erläutert, aber es handelt sich um eine der statischen Prüfmethoden, die auf einer Stufe mit Brinell, Rockwell und Vickers steht.

Das Webster-Härteprüfgerät wird in erster Linie zur Prüfung der mechanischen Eigenschaften von Profilen aus Aluminiumlegierungen eingesetzt, eignet sich aber auch für Materialien wie Kupfer, Messing und Baustahl.

Das Barcol-Härteprüfgerät ist eine Art Eindringhärteprüfgerät. In den Informationen, die ich gefunden habe, wird nicht ausdrücklich auf die Vor- und Nachteile eingegangen.

Jedes Härteprüfverfahren hat seine eigenen Merkmale und Anwendungsbereiche:

Jede Härteprüfmethode hat einzigartige Merkmale, die für bestimmte Anwendungen geeignet sind.

Belastungsbereiche und Eindrückungsarten

Normen und Referenzen

HM-Serie:

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Die Mohs-Härteskala wird zur Messung der Kratzfestigkeit von Mineralien verwendet. Sie wurde 1812 von Friedrich Mohs entwickelt und ist eine qualitative Ordinalskala, mit deren Hilfe Mineralien auf der Grundlage ihrer Fähigkeit, sich gegenseitig zu ritzen, identifiziert und klassifiziert werden können. Die Mohs-Skala wird in erster Linie in der Geologie und Mineralogie verwendet, findet aber auch in der Materialwissenschaft Anwendung, um die relative Haltbarkeit und Abriebfestigkeit verschiedener Materialien zu beurteilen. Für präzise Messungen der Metallhärte werden jedoch quantitativere Tests wie die Vickers-, Rockwell- oder Brinell-Härteprüfungen bevorzugt.

Bei der Rockwell-Härteprüfung wird die Härte von Werkstoffen gemessen, indem die Eindringtiefe eines Eindringkörpers unter einer großen Last im Vergleich zur Eindringtiefe bei einer Vorlast bestimmt wird. Die Prüfung beginnt mit dem Aufbringen einer geringen Last (in der Regel 10 kgf), um eine Basistiefe zu ermitteln. Dann wird eine große Last aufgebracht, die je nach der verwendeten Rockwell-Skala variieren kann. Nachdem diese Last für eine bestimmte Dauer gehalten wurde, wird sie entfernt, wobei die geringe Last bestehen bleibt. Der Härtewert wird auf der Grundlage der Differenz zwischen den Tiefenmessungen vor und nach Aufbringen der Hauptlast berechnet. Der Vorteil dieser Prüfung liegt in ihrer Einfachheit, den schnellen Ergebnissen, der minimalen Materialbeschädigung und der direkten Härtemessung. Sie wird in der Qualitätskontrolle und bei der Materialauswahl in verschiedenen Branchen eingesetzt.

Die Härteprüfungen nach Brinell und Vickers unterscheiden sich in erster Linie durch die Eindringkörper, die Verfahren und die Anwendbarkeit der Materialien. Bei der Brinell-Prüfung wird ein Kugeleindringkörper aus Stahl oder Wolframkarbid mit einem Durchmesser von typischerweise 1 bis 10 mm verwendet, der aufgrund der hohen Belastung langsamer ist und sich daher für Materialien mit groben oder inhomogenen Oberflächen eignet, aber bei sehr harten Materialien weniger genau ist. Im Gegensatz dazu wird bei der Vickers-Prüfung ein pyramidenförmiger Diamanteindringkörper mit einem Öffnungswinkel von 136 Grad verwendet, der eine höhere Genauigkeit und Zuverlässigkeit bietet und schneller ist, aber eine gut vorbereitete Oberfläche erfordert. Die Vickers-Prüfung ist vielseitig und eignet sich für eine Vielzahl von Materialien, einschließlich dünner Bleche und gehärteter Stähle, während die Brinell-Prüfung besser für raue Oberflächen und bestimmte Metalle geeignet ist, aber durch die mögliche Verformung des Eindringkörpers und die größeren Eindrücke eingeschränkt wird.

Die Verbesserung der Metallhärte durch Wärmebehandlung umfasst mehrere Verfahren, die darauf abzielen, die Mikrostruktur des Metalls zu verändern und seine mechanischen Eigenschaften zu verbessern. Zu den wichtigsten Methoden gehören:

Durch die Anwendung dieser Wärmebehandlungsverfahren können die Härte und andere mechanische Eigenschaften von Metallen für verschiedene industrielle Anwendungen optimiert werden.

Die Metallhärte ist in industriellen Anwendungen von entscheidender Bedeutung, da sie sich direkt auf die Leistung, Haltbarkeit und Eignung von Materialien für verschiedene Anwendungen auswirkt. Härtere Metalle bieten eine bessere Beständigkeit gegen Verschleiß, Abrieb und Verformung, was in Umgebungen, in denen Komponenten schweren Lasten, Reibung und Stößen ausgesetzt sind, unerlässlich ist. Dies gewährleistet die Langlebigkeit und strukturelle Integrität von Maschinen und Konstruktionen. Darüber hinaus hilft die Härteprüfung bei der Materialauswahl und der Qualitätskontrolle, indem sie überprüft, ob die Materialien bestimmte Normen und Spezifikationen erfüllen. Dies ist besonders wichtig für die Aufrechterhaltung von Konsistenz und Zuverlässigkeit in Fertigungsprozessen. Insgesamt ist die Metallhärte eine grundlegende Eigenschaft, die die Wirksamkeit und Lebensdauer von Industrieprodukten beeinflusst.