Haben Sie sich jemals gefragt, warum manche Metallteile selbst unter normalen Bedingungen plötzlich brechen? Dieses Phänomen, das als Wasserstoffversprödung bekannt ist, stellt in verschiedenen Branchen ein erhebliches Risiko dar. In unserem Artikel wird untersucht, wie Wasserstoff bei Prozessen wie der Galvanisierung in Metall eindringt und zu unerwarteten Ausfällen führt. Wenn Sie die Mechanismen hinter diesem Problem verstehen und Präventivmaßnahmen ergreifen, können Sie die Haltbarkeit und Sicherheit Ihrer Metallkomponenten verbessern. In unserem Leitfaden finden Sie praktische Lösungen zur Bekämpfung der Wasserstoffversprödung.

In jeder Galvanisierungslösung sind Wasserstoffionen vorhanden, die aus der Dissoziation von Wassermolekülen resultieren.

Dadurch wird während des Beschichtungsprozesses Metall von der Kathode abgeschieden (Hauptreaktion) und auch Wasserstoff abgeschieden (Nebenreaktion).

Die Wasserstoffentwicklung hat vielfältige Auswirkungen, von denen die Wasserstoffversprödung die wichtigste ist.

Wasserstoffversprödung ist ein großes Qualitätsrisiko bei Oberflächenbehandlung und kann dazu führen, dass Teile während des Gebrauchs brechen und schwere Unfälle verursachen.

Für Techniker in der Oberflächenbehandlung ist es von entscheidender Bedeutung, die Techniken zur Verhinderung und Beseitigung der Wasserstoffversprödung genau zu kennen, um deren Auswirkungen zu minimieren.

Wasserstoffversprödung äußert sich in der Regel als verzögerter Bruch unter Belastung.

Es ist bekannt, dass verzinkte Teile wie Autofedern, Unterlegscheiben, Schrauben und Blattfedern bereits wenige Stunden nach der Montage mit einer Bruchrate von 40% bis 50% brechen.

Bei einem speziellen Produkt mit kadmierten Teilen traten bei einer Charge Risse und Brüche auf.

Es wurde eine landesweite Untersuchung durchgeführt und ein strenges Dehydrierungsverfahren eingeführt.

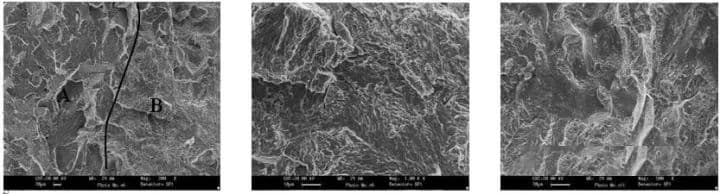

Außerdem kommt es in einigen Fällen von Wasserstoffversprödung nicht zu einem verzögerten Bruch.

So kann der aus Stahl- und Kupferdraht gefertigte Galvanisierbügel durch wiederholtes Galvanisieren, Beizen und Deplattieren mit Wasserstoff durchsetzt werden, was bereits nach einmaligem Gebrauch zu einem Sprödbruch führt.

Ebenso kann der Kernstab, der für das Präzisionsschmieden von Jagdgewehren verwendet wird, nach mehreren Stunden brechen. Verchromen Prozesse.

In einigen Fällen werden abgeschreckte Teile mit hohem Eigenspannung können während des Beizens Risse bekommen, die auf eine starke Wasserstoffpermeation zurückzuführen sind. Diese Risse können ohne äußere Beanspruchung auftreten, und die ursprüngliche Zähigkeit kann durch Entfernen des Wasserstoffs nicht wiederhergestellt werden.

Das Auftreten eines verzögerten Bruchs wird durch die Diffusion und den Aufbau von Wasserstoff in Teilen verursacht, insbesondere in Bereichen mit Spannungskonzentration, die Metallfehlerwie z. B. atomare Gitterversetzungen oder Löcher.

Wenn Wasserstoff zu diesen Defekten diffundiert, verbinden sich die Wasserstoffatome zu Wasserstoffmolekülen, die einen hohen Druck erzeugen.

Dieser Druck erzeugt in Verbindung mit dem Eigenspannung innerhalb des Materials und der äußeren Beanspruchung des Materials.

Wenn die resultierende Kraft die Streckgrenze des Materials, wird es brechen.

Die Geschwindigkeit der Wasserstoffdiffusion und damit das Auftreten von Wasserstoffversprödung ist abhängig vom Konzentrationsgradienten, der Temperatur und der Art des Materials.

Materialien mit kleinen Atomradien, wie Stahl und Kupfer, sind anfälliger für Wasserstoffdiffusion, während es für Wasserstoff schwieriger ist, in Kadmium, Zinn, Zink und deren Legierungen zu diffundieren.

Die Cadmiumschicht ist besonders widerstandsfähig gegen Wasserstoffdiffusion, da der bei der Cadmierung entstehende Wasserstoff in der Schicht und der darunter liegenden Metalloberfläche verbleibt, so dass er nur schwer nach außen diffundieren und entfernt werden kann.

Im Laufe der Zeit diffundiert Wasserstoff in das Metall und kann in Defekte im Metall eindringen, so dass er schwer zu entfernen ist.

Die Diffusion von Wasserstoff ist bei normalen Temperaturen langsam und muss erhitzt werden, um ihn zu entfernen.

Mit steigender Temperatur nimmt auch die Löslichkeit von Wasserstoff in Stahl zu.

Eine zu hohe Temperatur kann jedoch die Härte des Materials verringern.

Es ist wichtig, die Temperatur für den Spannungsabbau vor der Beschichtung und den Wasserstoffabbau nach der Beschichtung zu berücksichtigen, um die Härte des Materials nicht zu verringern, die spröde Anlasstemperatur einiger Stähle zu vermeiden und die Leistungsfähigkeit der Beschichtung zu erhalten.

Bei der Entfernung von Rost und Zunder sollte so oft wie möglich Sandstrahlen eingesetzt werden.

Wenn eine saure Reinigung erforderlich ist, sollte der Lösung ein Korrosionsschutzmittel wie Rutin zugesetzt werden.

Zur Ölentfernung sollten chemische Ölentfernungsmittel, Reinigungsmittel oder Lösungsmittel mit geringer Wasserstoffpermeation verwendet werden.

Wird die elektrochemische Ölabscheidung gewählt, so sollte nach der Kathode die Anode folgen.

In der Galvanotechnik ist die Wasserstoffpermeation in alkalischen Lösungen oder Lösungen mit hohem Stromwirkungsgrad gering.

Es ist allgemein anerkannt, dass bei der Galvanisierung mit Cr, Zn, Cd, Ni, Sn und Pb Wasserstoff leicht in Stahlteile eindringen kann, während Beschichtungen aus Metallen wie Cu, Mo, Al, Ag, Au und W eine geringe Wasserstoffdiffusionsfähigkeit und eine geringe Wasserstofflöslichkeit aufweisen, was zu einer geringeren Wasserstoffpermeation führt.

Wenn die produkttechnischen Anforderungen erfüllt sind, können Beschichtungen verwendet werden, die keine Wasserstoffpermeation verursachen.

So kann die Dacromet-Beschichtung beispielsweise als Alternative zur Verzinkung verwendet werden, ohne dass es zu einer Wasserstoffversprödung kommt.

Diese Beschichtung bietet eine um das 7-10-fache verbesserte Korrosionsbeständigkeit und hat eine gute Haftung.

Die Schichtdicke von 6-8 um ist vergleichbar mit einer dünnen Zinkschicht und beeinträchtigt die Montage nicht.

Wenn Teile eine hohe interne Eigenspannung Nach dem Abschrecken, Schweißen oder anderen Verfahren sollte vor dem Beschichten eine Anlaßbehandlung durchgeführt werden, um das Risiko der Wasserstoffpermeation zu verringern.

Im Allgemeinen sollten Teile, die während der Beschichtung eine hohe Wasserstoffpermeation aufweisen, so schnell wie möglich dehydriert werden, da der Wasserstoff in der Beschichtungsschicht und im Grundmetall der Oberfläche mit der Zeit weiter in die Stahlmatrix diffundieren wird.

Internationale Normen sehen vor, dass die Dehydrierung idealerweise innerhalb von 1 Stunde nach der Beschichtung, spätestens jedoch innerhalb von 3 Stunden durchgeführt werden sollte.

Auch in China gibt es ähnliche Normen für die Dehydrierung vor und nach dem Verzinken.

Die Dehydrierung nach der Beschichtung wird in der Regel durch Erhitzen und Einbrennen bei einer Temperatur von 150-300 °C und einer Isolierung von 2-24 Stunden erreicht.

Die genaue Temperatur und die Dauer der Behandlung sollten auf der Grundlage von Größe, Festigkeit, Beschichtungseigenschaften und Beschichtungsdauer der Teile festgelegt werden.

Die Dehydrierung wird in der Regel in einem Ofen durchgeführt, wobei die Temperatur für verzinkte Teile zwischen 110 und 220 °C liegt und die Temperatur je nach Grundmaterial gesteuert werden sollte.

Bei elastischen Materialien, dünnwandigen Teilen unter 0,5 mm und Stahlteilen mit hohen Anforderungen an die mechanische Festigkeit muss nach dem Verzinken eine Wasserstoffentfernung durchgeführt werden.

Um eine "Cadmiumversprödung" zu verhindern, sollte die Dehydrierungstemperatur für cadmierte Teile nicht zu hoch sein, in der Regel zwischen 180-200 °C.

Die Anfälligkeit für Wasserstoffversprödung nimmt mit der Festigkeit des Materials zu. Dies ist ein grundlegendes Konzept, das Oberflächenbehandlungstechniker verstehen müssen, wenn sie Spezifikationen für den Galvanisierungsprozess erstellen.

Internationale Normen schreiben vor, dass Stahl mit einer Zugfestigkeit von σb > 105 kg/mm2 vor der Beschichtung einer Spannungsentlastung und nach der Beschichtung einer Wasserstoffentfernung unterzogen wird.

Die französische Luftfahrtindustrie verlangt für Stahlteile mit einer Streckgrenze von σs > 90kg/mm2 eine entsprechende Dehydrierungsbehandlung.

Denn es besteht eine starke Korrelation zwischen dem Festigkeit und Härte von Stahl ist es einfacher, die Wasserstoffversprödungsempfindlichkeit von Materialien anhand ihrer Härte zu beurteilen als anhand ihrer Festigkeit.

Produktzeichnungen und Bearbeitungsprozesse beinhalten in der Regel die StahlhärteDadurch wird die Beurteilung erleichtert.

Bei der Galvanisierung wurde beobachtet, dass bei Stahl mit einer Härte von etwa HRC38 die Gefahr eines Wasserstoffversprödungsbruchs beginnt.

Bei Teilen mit einer Härte von mehr als HRC43 sollte eine Dehydrierung nach der Beschichtung in Betracht gezogen werden.

Liegt die Härte bei etwa HRC60, muss die Dehydrierung unmittelbar nach der Oberflächenbehandlung erfolgen, da die Stahlteile sonst innerhalb weniger Stunden reißen.

Zusätzlich zu den Härte des Stahlssollten auch die folgenden Faktoren berücksichtigt werden:

Beseitigung von Wasserstoffversprödung

Das Hauptproblem ist das Phänomen der "Hydrierung", das beim Galvanisierungsprozess auftritt. Die unqualifizierten Produkte, die Sie verwenden, sind nicht unbedingt eine Folge des Galvanisierungsprozesses selbst, da die meisten Galvanisierungsverfahren (außer der Vakuumgalvanisierung) eine Hydrierung des Metalls bewirken.

Allerdings sind viele Metalloberflächenbehandlung Um Produktionskosten zu sparen, verzichten die Betriebe auf den letzten Schritt, die "Dehydrierung". Bei diesem Verfahren, das für Metallteile mit hohen Festigkeitsanforderungen unerlässlich ist, werden die Teile nach der Galvanisierung 1-2 Stunden lang auf eine hohe Temperatur von 120-220 °C erhitzt.

Wenn der Benutzer dieses Verfahren nicht kennt oder nicht verlangt oder akzeptiert hat, kann er 5-15% der Kosten einsparen. Dies kann dazu führen, dass die beschichteten Bolzen, Federteller und andere Teile "spröde" werden.

Die spezifischen Bedingungen für die Dehydrierungsbehandlung sollten je nach den Anforderungen der Teile kontrolliert werden.