Die Blechschere ist, wie der Name schon sagt, eine Maschine, die zum Schneiden von Blechen verwendet wird. Die Materialauswahl basiert auf dem allgemeinen Q235-Blech. Beim Schneiden von Q345-Platten sollte das Modell 1,4-mal größer gewählt werden. Beim Schneiden von rostfreiem Stahl sollte das Modell 1,6-2 mal größer gewählt werden. Beim Schneiden von 10-40mm Blech, sollte ein [...]

Die Blechschere ist, wie der Name schon sagt, eine Maschine, die für Schneiden von Blechen.

Die Materialauswahl basiert auf dem allgemeinen Q235-Blech.

Beim Schneiden von Q345-Platten sollte das Modell 1,4-mal größer gewählt werden. Wenn Schneiden von rostfreiem Stahlsollte das Modell 1,6-2 mal größer gewählt werden. Beim Schneiden von 10-40mm Platte, ein Tafelschere ist eine bessere Wahl.

Überprüfen Sie Wie unterscheidet man das Stahlblech von Q235 und Q345?.

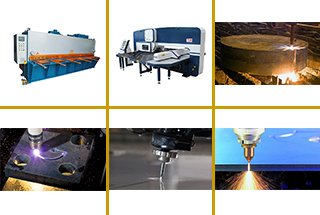

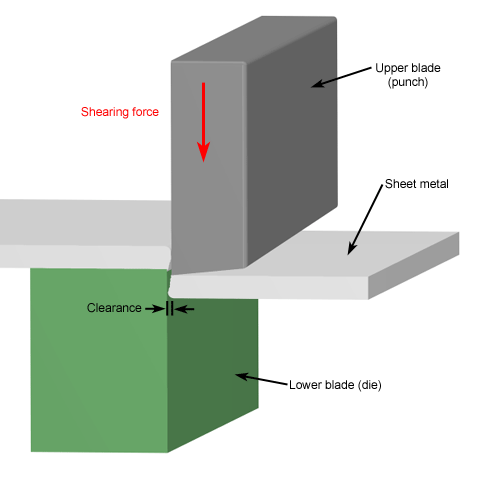

Blechscheren sind unentbehrliche Werkzeuge in der Blechverarbeitung, mit denen Stahlbleche unterschiedlicher Stärke präzise geschnitten werden können. Die wichtigste Maschine, die zu diesem Zweck verwendet wird, ist eine Tafelschere, eine Motorschere oder eine Guillotine. Diese Maschinen können mit Fußpedalen, manuellen Hebeln (weniger verbreitet) oder mit fortschrittlicheren mechanischen oder hydraulischen Systemen bedient werden. Beim Schneiden wird das Material zunächst mit einem Klemmmechanismus oder Stößel fixiert, dann senkt sich ein bewegliches Messer über ein feststehendes Messer, um die Schere auszuführen.

Klassifizierung von Metallscheren:

Plattenschneidemaschinen lassen sich grob in mehrere Typen unterteilen:

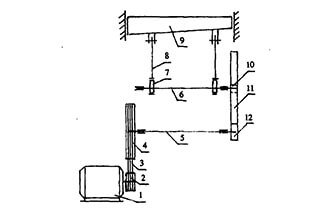

Hydraulische Scheren arbeiten durch eine präzise Steuerung der Bewegung des oberen Messers im Verhältnis zum festen unteren Messer, wobei ein optimaler Messerspalt eingehalten wird. Diese Konfiguration ermöglicht die Anwendung einer berechneten Scherkraft auf Metallplatten unterschiedlicher Dicke, was zu sauberen Schnitten in den erforderlichen Abmessungen führt.

Blechscheren zeichnen sich durch die Herstellung von geradlinigen Zuschnitten aus. Der Scherprozess muss sicherstellen, dass die Schnittfläche linear und parallel zu den vorgegebenen Anforderungen ist und gleichzeitig die Blechverformung minimiert wird. Diese Präzision ist entscheidend für die Herstellung hochwertiger Werkstücke, die enge Toleranzen und Oberflächenstandards erfüllen.

Definition von Plattenscherung

Nach der Norm für die Maschinenindustrie der Volksrepublik China ist eine Tafelschere definiert als:

Eine Werkzeugmaschine, die ein linear bewegliches Obermesser in Verbindung mit einem feststehenden Untermesser verwendet, um Scherarbeiten an Blechen oder Plattenmaterialien durchzuführen. Der Schnitt erfolgt, wenn sich das Obermesser in einer geradlinigen Bewegung absenkt und eine progressive Scherkraft über die Länge des Werkstücks gegen das feststehende Untermesser erzeugt. Dieser Vorgang führt zu einem sauberen, präzisen Schnitt mit minimaler Verformung des Materials.

Tafelscheren sind typischerweise gekennzeichnet durch:

Diese Maschinen sind in der metallverarbeitenden Industrie unverzichtbar für die Herstellung von maßgenauen Blechen und Platten, oft als Vorstufe für weitere Fertigungsverfahren wie Biegen, Schweißen oder Umformen.

Metallscheren werden häufig in spezialisierte Produktionssysteme integriert, um bestimmte Fertigungsprozesse zu optimieren:

Maschinen zum Schneiden von kaltgeformten Blechen in Linien: Diese Präzisionsscheren sind auf die Automobilherstellung zugeschnitten, insbesondere auf Kaltbiegelinien für Längsträger, die Herstellung von Seitenteilen und die Formung farbbeschichteter Bleche. Sie bieten enge Toleranzen und hohe Wiederholgenauigkeit, die für Automobilkomponenten unerlässlich sind.

Scheren für Fertigungsstraßen für Stahlkonstruktionen: Diese für Hochleistungsanwendungen konzipierten Scheren sind in automatischen Fertigungsstraßen für Winkelstahl und H-Träger von entscheidender Bedeutung. Sie sorgen für saubere, rechtwinklige Schnitte an Stahlbauteilen und gewährleisten so die Maßhaltigkeit für die nachfolgenden Schweiß- und Montageprozesse.

Scheren für Blechabwickellinien: Diese Scheren wurden für Hochgeschwindigkeits-Coil-Verarbeitungslinien entwickelt und ermöglichen ein schnelles und präzises Schneiden von Blechen, während diese abgewickelt werden. Sie sind mit fortschrittlichen Synchronisationssystemen ausgestattet, um die Schnittqualität bei unterschiedlichen Liniengeschwindigkeiten aufrechtzuerhalten, was für nachgelagerte Prozesse entscheidend ist.

Materialspezifische Scherlösungen:

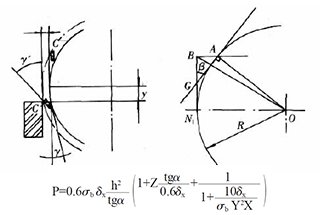

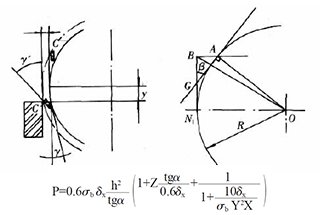

Die Scheren mit geneigten Messern in Metallscheren verfügen über abgewinkelte Ober- und Untermesser, wobei das Obermesser in der Regel einen Neigungswinkel von 1° bis 6° aufweist. Diese Konfiguration bietet mehrere Vorteile gegenüber den traditionellen Flachmesserkonstruktionen.

Der Hauptvorteil der schrägen Klingenanordnung ist die Verringerung der erforderlichen Schneidkraft. Da die Klingen schrittweise entlang der Schnittlinie in das Material eingreifen und nicht gleichzeitig über die gesamte Breite, wird die Spitzenkraft erheblich reduziert. Diese progressive Scherwirkung führt zu einer Verringerung der maximalen Schneidkraft um 20-30% im Vergleich zu flachen Messerkonstruktionen.

Die verringerte Schneidkraft bringt zahlreiche betriebliche Vorteile mit sich:

Außerdem führt die geneigte Messerkonfiguration häufig zu einer besseren Schnittqualität mit weniger Verformung der Werkstückkanten. Dies ist besonders vorteilhaft bei der Arbeit mit dünneren Materialien oder wenn die Einhaltung enger Toleranzen entscheidend ist.

Es ist wichtig zu wissen, dass der optimale Neigungswinkel von Faktoren wie der Materialstärke, der Art und der gewünschten Schnittqualität abhängt. Die Hersteller bieten oft einstellbare Klingenwinkel innerhalb des angegebenen Bereichs an, um verschiedenen Schneidanforderungen gerecht zu werden.

Das Scheren mit Flachmessern ist ein Präzisionsschneidverfahren, das hochwertige Schnitte mit minimaler Verformung erzeugt. Bei dieser Methode werden parallele Schneidkanten verwendet, die gleichzeitig in das Werkstück eingreifen, was zu sauberen, geraden Schnitten führt. Es bietet zwar eine hervorragende Scherqualität, erfordert aber aufgrund der großen Kontaktfläche zwischen den Messern und dem Material einen erheblichen Kraft- und Energieaufwand.

Die meisten Scheren mit flachen Messern arbeiten mit mechanischen Übertragungssystemen, bei denen Zahnräder, Nocken oder hydraulische Mechanismen zur Erzeugung der erforderlichen Kraft eingesetzt werden. Diese robuste Konstruktion gewährleistet Stabilität und Wiederholbarkeit in der Großserienproduktion.

Scheren mit flachen Messern finden in Walzwerken breite Anwendung, insbesondere beim Scheren von heißen Knüppeln und Brammen in der Stahlproduktion. Das Verfahren kann in zwei Hauptmethoden unterteilt werden:

Eisenbearbeitungsmaschine (multifunktionale Stanz- und Schermaschine): Diese vielseitige Maschine ist für mehrere Metallverarbeitungsprozesse ausgelegt, wobei der Schwerpunkt auf dem Scheren von Blechen, dem Schneiden von Profilen und dem Stanzen von Löchern liegt. Sie eignet sich hervorragend für Stanzarbeiten und bietet Präzision und Effizienz bei der Herstellung flacher Metallteile. Moderne Eisenbearbeitungsmaschinen sind häufig mit programmierbaren Steuerungen ausgestattet, die einen schnellen Wechsel der Einstellungen und eine höhere Produktivität bei verschiedenen Metallbearbeitungsaufgaben ermöglichen.

Kombination von Scherung und Abkantpresse: Diese integrierte Maschine vereint die Funktionen des Scherens und Biegens in einer einzigen Einheit und rationalisiert die Blechbearbeitung. Sie kann präzise Schnitte an Blechen durchführen und die geschnittenen Teile anschließend in den gewünschten Winkeln biegen, ohne dass das Werkstück zwischen separaten Maschinen transportiert werden muss. Diese Konsolidierung von Prozessen verbessert die Effizienz des Arbeitsablaufs, reduziert die Bearbeitungszeit und gewährleistet eine höhere Konsistenz in der Teileproduktion. Fortgeschrittene Modelle können CNC-Steuerungen für komplexe Biegeabläufe und automatische Materialhandhabungssysteme für einen optimierten Durchsatz enthalten.