Haben Sie sich schon einmal Gedanken über die faszinierende Welt des Metallstanzens gemacht? In diesem Blogbeitrag begeben wir uns auf eine spannende Reise, um die Feinheiten dieses wichtigen Fertigungsprozesses zu erkunden. Als erfahrener Maschinenbauingenieur führe ich Sie durch die wichtigsten Konzepte und gebe Ihnen wertvolle Einblicke und Beispiele aus der Praxis. Machen Sie sich bereit zu entdecken, wie das Stanzen von Metall unser tägliches Leben prägt, und erfahren Sie die Geheimnisse hinter seiner bemerkenswerten Effizienz und Vielseitigkeit.

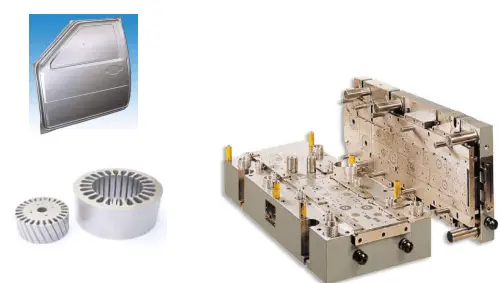

Das Stanzen von Metall ist ein großvolumiges Fertigungsverfahren, bei dem flache Metallbleche durch mechanische Kräfte in bestimmte Formen gebracht werden. Diese vielseitige Technik ist in verschiedenen Industriezweigen von entscheidender Bedeutung, z. B. in der Automobil-, Luft- und Raumfahrt-, Elektronik- und Konsumgüterindustrie. Der Prozess umfasst mehrere Schlüsselkomponenten und -stufen:

Was ist Stempeln?

Stanzen, auch Pressen genannt, ist ein Fertigungsverfahren, bei dem flache Bleche oder nichtmetallische Werkstoffe mit speziellen Werkzeugen und Geräten in bestimmte Formen gebracht werden. Dieses Verfahren findet in der Regel bei Raumtemperatur statt, was es als Kaltumformungstechnik kennzeichnet. Die Definition des Stanzens kann wie folgt formuliert werden:

Bei Umgebungstemperatur wird ein Metall- (oder Nichtmetall-) Blech mit einer kontrollierten Kraft unter Verwendung eines Stanzpresse und einer präzisionsgefertigten Form. Dadurch wird entweder eine Materialtrennung oder eine plastische Verformung herbeigeführt, so dass Bauteile mit vorgegebenen Formen, Abmessungen und mechanischen Eigenschaften entstehen.

Zu den wichtigsten Aspekten des Prägeprozesses gehören:

Temperatur: Das Stanzen wird überwiegend bei Raumtemperatur durchgeführt, was es zu einem Kaltverarbeitungsprozess macht. Dadurch entfällt die Notwendigkeit der Erwärmung, was die Energieeffizienz und die Materialhandhabung verbessert.

Rohmaterial: Das Hauptwerkstück beim Stanzen ist Blech, in der Regel Metall, daher auch die alternative Bezeichnung "Blechstanzen". Zu den gängigen Materialien gehören Stahl, Aluminium, Messing und verschiedene Legierungen.

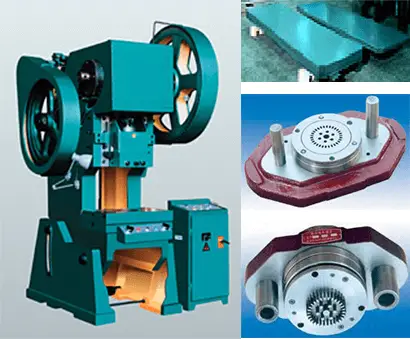

Ausrüstung und Werkzeuge: Zum Stanzen sind drei wesentliche Komponenten erforderlich:

Mechanismus der Verformung: Das Stanzen beruht auf der plastischen Verformung, bei der das Material über seine Streckgrenze hinaus, aber unterhalb seiner endgültigen Zugfestigkeit belastet wird. Dies ermöglicht eine dauerhafte Formveränderung ohne Materialversagen.

Vielseitigkeit: Durch verschiedene Verfahren wie Stanzen, Lochen, Biegen und Tiefziehen kann eine breite Palette von Teilen hergestellt werden, von einfachen flachen Unterlegscheiben bis zu komplexen Karosserieteilen.

Produktionseffizienz: Die Stanztechnik eignet sich besonders für die Großserienproduktion, da sie schnelle Zykluszeiten und eine gleichbleibende Qualität der Teile bietet, wenn sie mit den richtigen Werkzeugen und Verfahren ausgeführt wird.

Merkmale und Anwendungen des Metallstanzens:

(1) Hohe Produktivität bei rationalisiertem Betrieb, der eine nahtlose Integration von Mechanisierung und Automatisierung ermöglicht.

(2) Außergewöhnliche Maßgenauigkeit und überragende Konsistenz von Teil zu Teil, was eine optimale Austauschbarkeit gewährleistet.

(3) Beeindruckende Materialausnutzungsraten, die in der Regel zwischen 70% und 85% liegen, wobei einige fortschrittliche Verfahren eine Effizienz von bis zu 95% erreichen.

(4) Fähigkeit zur Herstellung komplexer Geometrien, die für herkömmliche Bearbeitungsmethoden schwierig oder unmöglich sind, wie z. B. dünnwandige, tiefgezogene Bauteile mit komplizierten Merkmalen.

(5) Ermöglicht die Herstellung von Leichtbauteilen mit ausgezeichnetem Verhältnis von Steifigkeit zu Gewicht und hoher struktureller Integrität.

(6) Durch die Kaltverformung entfällt die Notwendigkeit der Erwärmung, was zu Energieeinsparungen und einer hervorragenden Oberflächenqualität führt.

(7) Erheblich geringere Stückkosten in Szenarien mit hohen Produktionszahlen.

Diese Eigenschaften machen das Metallstanzen zu einem einzigartig vielseitigen Fertigungsverfahren, das hohe Qualität, Effizienz, Energieeinsparung und Kosteneffizienz in einer Weise kombiniert, die von alternativen Metallverarbeitungsmethoden nicht erreicht wird.

Folglich findet das Stanzen von Metall in vielen verschiedenen Branchen Anwendung. Im Automobil- und Landmaschinensektor machen Stanzteile 60% bis 70% der Teile aus. Auch in der Mess- und Regeltechnikindustrie werden 60% bis 70% der Bauteile gestanzt. Das Verfahren ist auch bei der Herstellung einer breiten Palette von Küchengeräten und Gebrauchsgegenständen aus Edelstahl weit verbreitet.

Die Vielseitigkeit des Metallstanzens umfasst ein beeindruckendes Spektrum von Anwendungen, von elektronischen Miniaturkomponenten und Präzisionsinstrumenten bis hin zu großen Karosserieteilen und Strukturträgern für die Automobilindustrie. Sogar in der Luft- und Raumfahrtindustrie werden kritische Komponenten wie die Außenhaut von Flugzeugen mit fortschrittlichen Stanztechniken hergestellt. Dieses breite Anwendungsspektrum unterstreicht die Anpassungsfähigkeit des Verfahrens an die unterschiedlichen Anforderungen an Umfang und Komplexität in verschiedenen Sektoren.

Nachteile des Stanzens

Der Zyklus der Formenherstellung ist lang und die Kosten sind hoch. Weil traditionelle Verarbeitungsmethoden und -mittel sowie traditionelle Formmaterialien verwendet werden

Mit dem Aufkommen fortschrittlicher Formverarbeitungstechnologien und nicht-traditioneller Formwerkstoffe kann dieses Manko jedoch allmählich überwunden werden.

Zum Beispiel:

Kurz gesagt, die Form der Industrie ist ein Land der grundlegenden Industrie, das Niveau der Form-Design und Formenbau hat sich zu einem Maß für das Niveau der Produktherstellung in einem Land.

Die Industrieländer messen der Entwicklung von Schimmelpilzen große Bedeutung bei.

In Japan ist man der Ansicht, dass "die Form die treibende Kraft für den Eintritt in eine wohlhabende Gesellschaft ist";

Deutschland: "der Kaiser in der metallverarbeitenden Industrie";

Rumänien: "Die Form ist Golden Touch"; die Form gilt als ein Stein in der internationalen Arena-Industrie.

Allerdings umfassen die Schimmelpilze hier auch Schimmelpilze, GesenkformenDruckgussformen, Gummiformen, Lebensmittelformen, Formen für Baumaterialien usw., aber derzeit sind die kalten Formen und die Kunststoffformen am weitesten verbreitet und machen jeweils etwa 40% aus.

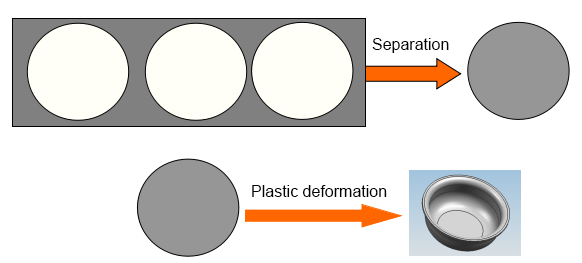

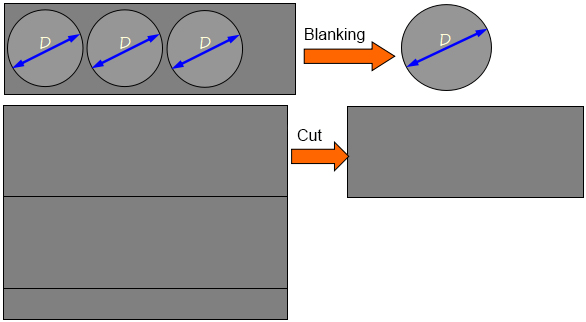

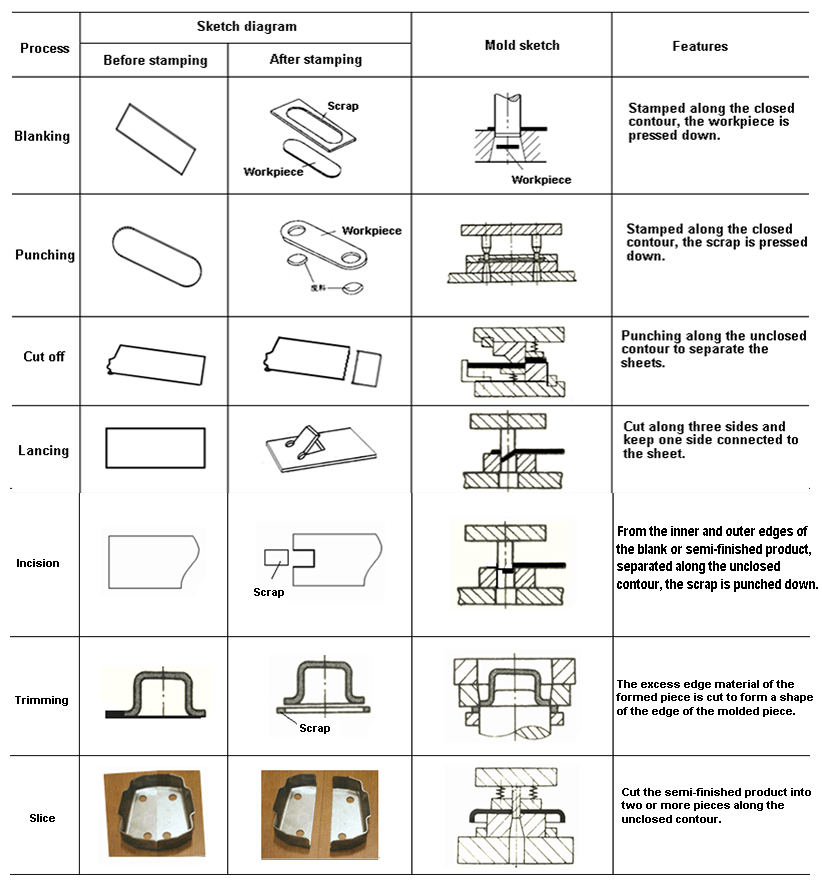

(1)Trennungsprozess

Beim Stanzen wird das zu bearbeitende Material durch eine äußere Kraft verformt.

Wenn die Scherspannung des Materials in der Verformungszone die Scherfestigkeit des Materials erreicht, wird das Material geschert und getrennt, um ein Teil mit einer bestimmten Form und Größe zu bilden.

Das Trennverfahren umfasst hauptsächlich Schneiden und Stanzen, .Ausklinken, Schneiden usw.

Der Trennungsprozess wird im Folgenden dargestellt:

Es kommt zu einer Trennung, die aber die Form des Raumes nicht verändert.

Tabelle 1-1 Abtrennungsverfahren

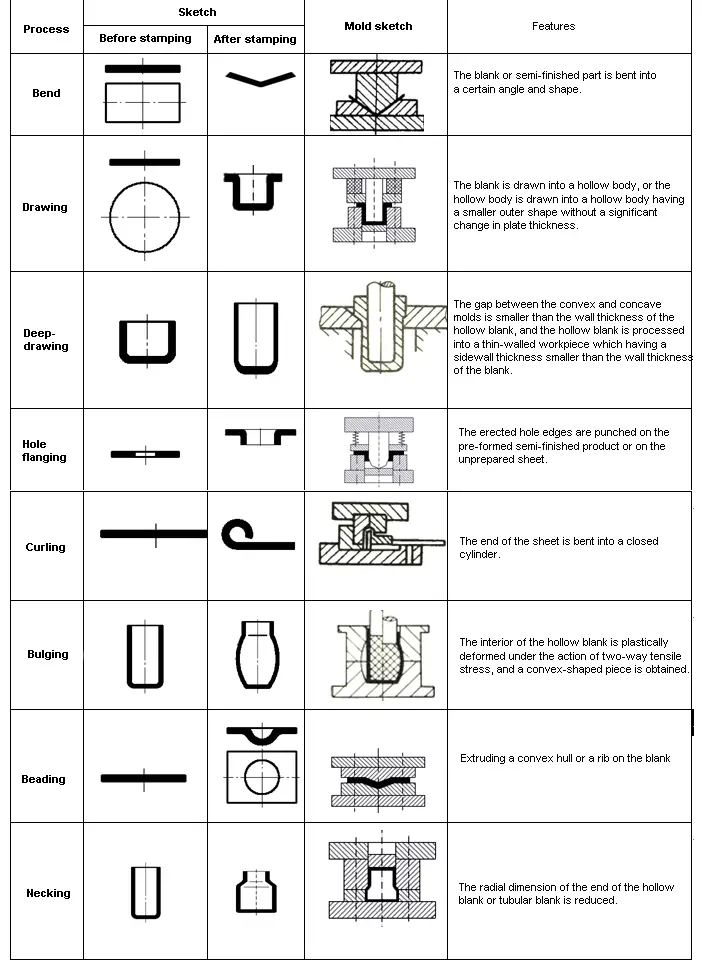

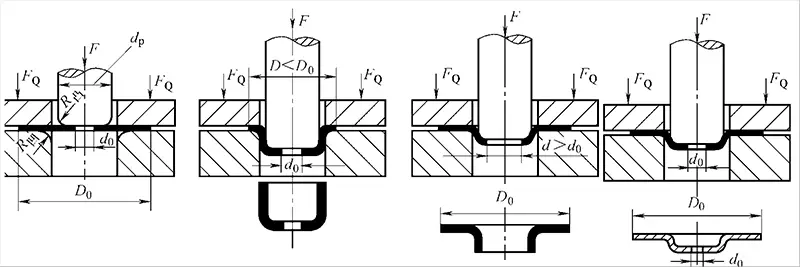

(2)Metallumformung Prozess

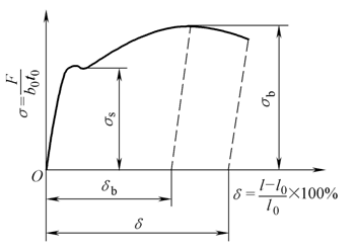

Beim Stanzen erreicht die Vergleichsspannung des Materials in der Verformungszone unter der Einwirkung der äußeren Kraft die Streckgrenze σs des Materials, aber nicht die Festigkeitsgrenze σb, so dass sich das Material nur plastisch verformt und so Teile mit einer bestimmten Form und Größe entstehen.

Das Umformverfahren umfasst hauptsächlich Biegen, Tiefziehen, Drehen, Schrumpfen, Ausbauchen usw.

Der Umformprozess wird wie folgt dargestellt:

Es wird nur die Form des Rohlings verändert, eine Trennung findet nicht statt.

Tabelle 1-2 Umformverfahren

Grundlegende Anforderungen für das Stempeln auf Blechen

Die Erfüllung der Leistungsanforderungen steht an erster Stelle, und die Anforderungen an den Prägeprozess werden so weit wie möglich erfüllt, während die Leistungsanforderungen eingehalten werden.

1.3.1 Prozessanforderungen für Stanzwerkstoffe

1. die Leistung der Stanzformung

Das Umformverhalten beim Stanzen bezieht sich auf die Fähigkeit des Blechs, sich an den Stanzprozess anzupassen.

Zwei Arten von Instabilität:

Ersteres entspricht dem Phänomen der Einschnürung bei der Zugprüfung von Stahl mit niedrigem Kohlenstoffgehalt, letzteres ist das Phänomen der Instabilität des Druckstabs.

Es gibt also eine Umformgrenze, die in eine Gesamtumformgrenze und eine lokale Umformgrenze unterteilt ist. Je höher die Umformgrenze ist, desto besser ist die Umformleistung der Presse.

Wie kann man die Umformleistung des Blechs messen?

(1) Die Rissfestigkeit bezieht sich auf die Fähigkeit eines Blechs, einer Beschädigung während der Verformung zu widerstehen.

(2) Die Pasteurisierbarkeit bezieht sich auf die Fähigkeit des Blechs, sich während des Pressvorgangs an die Form anzupassen.

(3) Die Formbarkeit bezieht sich auf die Fähigkeit eines Teils, seine Form in der Form nach der Entformung beizubehalten.

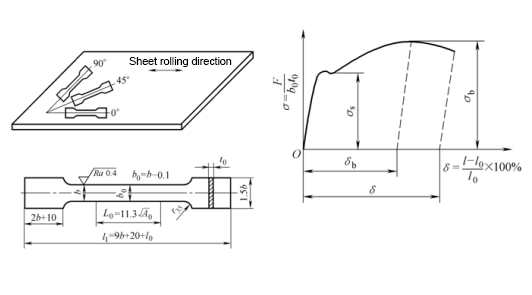

Die Umformeigenschaften des Blechs können anhand der mechanischen Eigenschaften des Blechs gemessen werden. Die mechanischen Eigenschaften können durch Versuche ermittelt werden.

Blechbearbeitung Verfahren zur Leistungsprüfung:

(1) Direkte Prüfmethode

Wie Kegelbechertest(GB/T 15825.6-2008)

(2) Indirektes Prüfverfahren

z. B. Zugversuch an kohlenstoffarmem Stahl usw.

Mechanische Indikatoren, die die Eigenschaften des Pressens beeinflussen

(1) Gesamtdehnung δ und gleichmäßige Dehnung δb

δ ist gut → Ermöglicht große plastische Verformung

(2) Ausbeuteverhältnis σs /σb

σs/σb ist klein → gute Rissfestigkeit, Formstabilität und gute Formbarkeit

(3) Elastizitätsmodul E

Großer Elastizitätsmodul E → gute Form

(4) Härtungsindex n

n ist groß → nicht leicht zu knacken

(5) Plastisches Dehnungsverhältnis γ

γ = εb /εt ist groß → guter Widerstand gegen Rissbildung

(6) Spezifischer Anisotropiekoeffizient der plastischen Verformung

Δγ =(γ0 +γ90 - 2γ45 )/2 ist groß → je unterschiedlicher die Anisotropie

1.3.2 Gängige Stanzwerkstoffe und Schneidverfahren

A.Gängige Stanzmaterialien

Weiterführende Lektüre: Eisenhaltige Metalle vs. Nichteisenmetalle

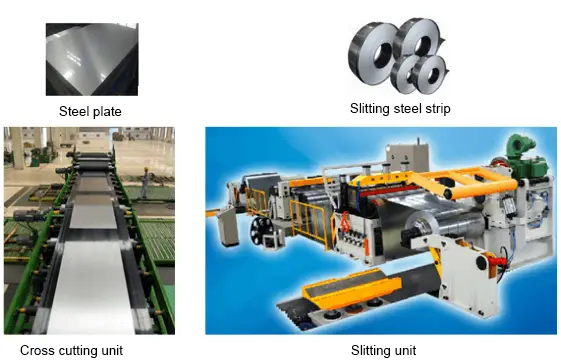

Spezifikationen für Bleche: Bandstahl, StahlplatteSpaltband, etc.

Größenbereich von Stahlplatten und -bändern (GB/T708-2006)

1) Der Nennwert Dicke des Stahlblechs und Stahlband (einschließlich Spaltband) liegt zwischen 0,3 mm und 4,0 mm, und Stahlplatten und Stahl mit einer Nenndicke von weniger als 1 mm sind in jeder beliebigen Größe in Vielfachen von 0,05 mm erhältlich; die Nenndicke liegt über 1 mm. Stahlplatten und Stahl sind in jeder Größe in Vielfachen von 0,1 mm erhältlich.

2) Die Nennbreite von Stahlplatten und Stahlbändern liegt zwischen 600 mm und 2050 mm, und es gibt beliebige Größen in Vielfachen von 10 mm.

3) Die Nennlänge der Stahlplatte liegt zwischen 1000mm und 6000mm, und jede Größe in Vielfachen von 50.

4) Je nach den Anforderungen des Käufers können Stahlplatten und -bänder in anderen Größen durch Verhandlungen zwischen dem Lieferanten und dem Käufer geliefert werden.

(1) Schermaschine Schneiden

(2) Scheibenscheren

(3) Andere Schneideverfahren

Auswahlprinzip von Stanzmaschinen:

Typ der Stanzausrüstung:

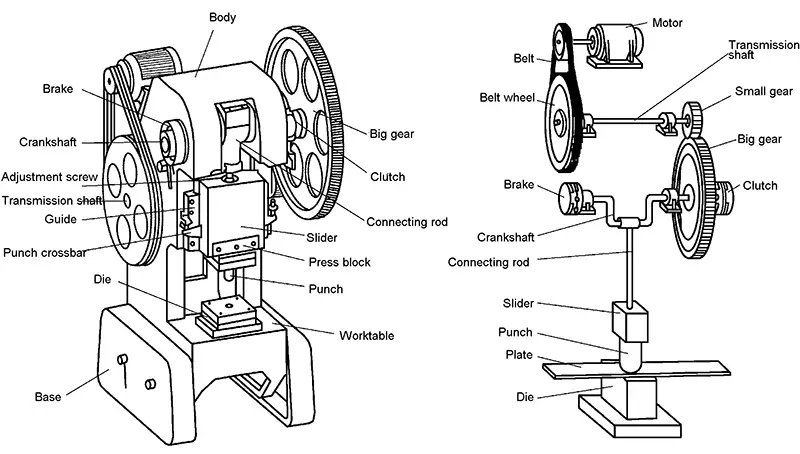

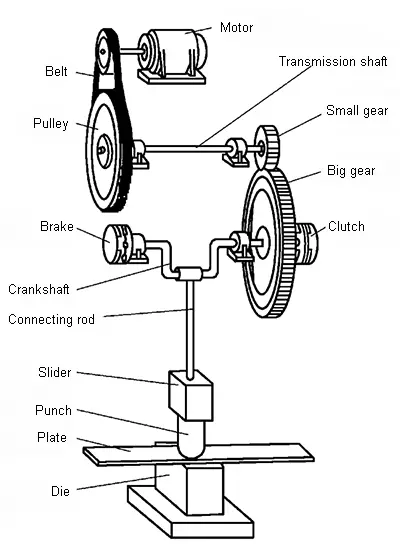

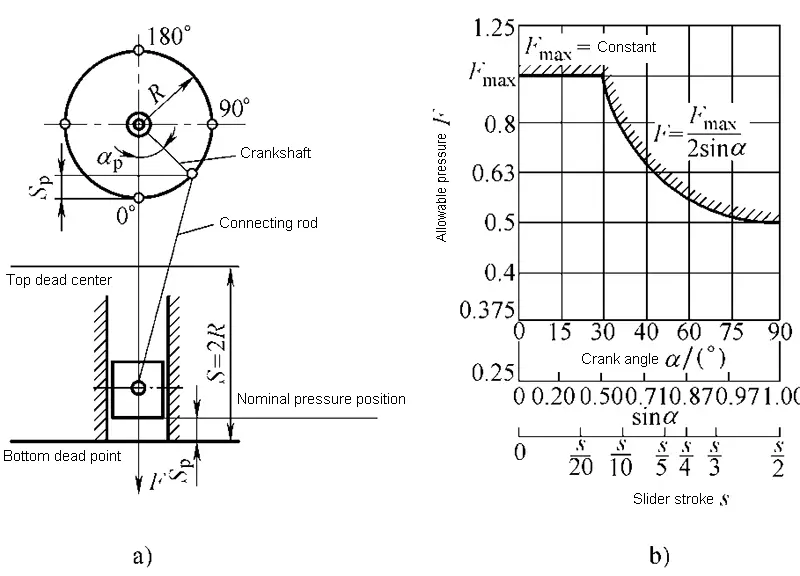

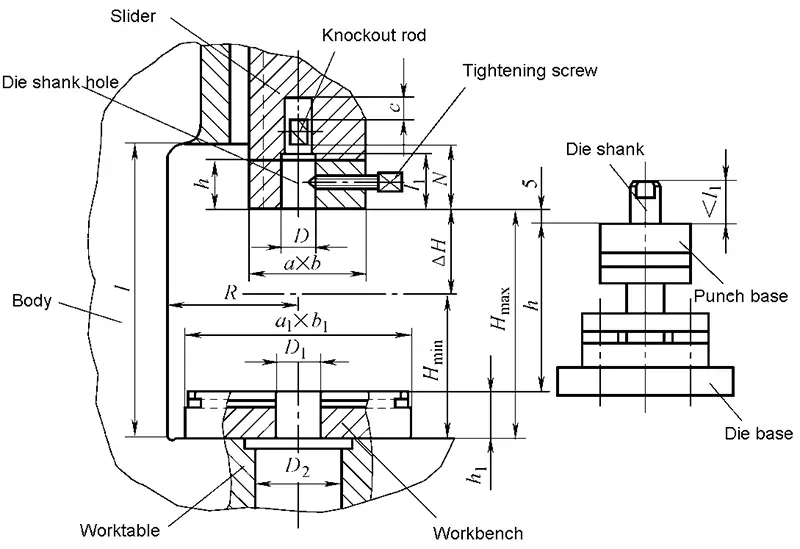

Funktionsprinzip und Hauptkomponenten der Kurbelpresse

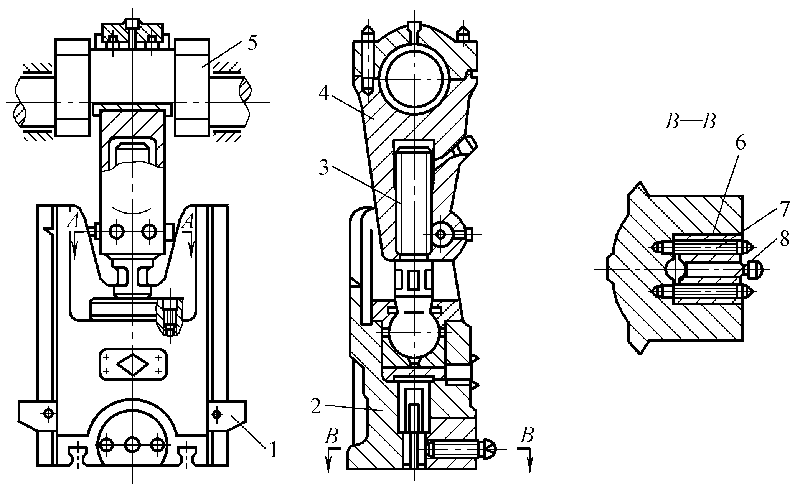

(1) Arbeitsmechanismus

Kurbel und Gelenkmechanismus: Der Kurbeltrieb besteht aus einer Kurbelwelle, einer Pleuelstange und einem Schieber. Die Länge der Pleuelstange kann an die verschiedenen Größen der Formen angepasst werden.

Motor, Riemen, Schwungrad, Getriebe, usw.

(3) Betriebssystem

Luftverteilungssystem, Kupplungen, Bremsen, elektrische Schaltkästen usw.

(4) Unterstützende Teile

Körper: offen, geschlossen

(5) Hilfssystem

Pneumatisches System, Schmiersystem

(6) Anhänge

Modell und technische Parameter der Presse

(1) Modell

1) Typ der Schmiedemaschine:

2) Kurbelpresse Codebeschreibung JB23-63A

(2) Technische Parameter

Verschiedene Materialien haben unter denselben Verformungsbedingungen eine unterschiedliche Plastizität, und dasselbe Material hat unter verschiedenen Verformungsbedingungen eine unterschiedliche Plastizität.

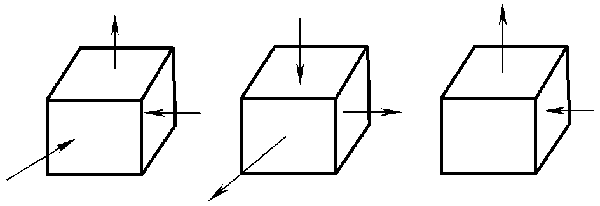

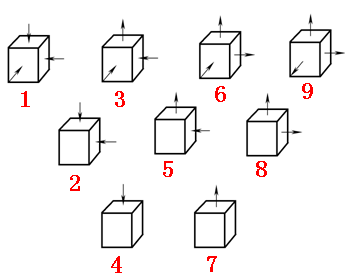

3 Hauptbelastungszustände:

9 Arten von Hauptspannungszuständen:

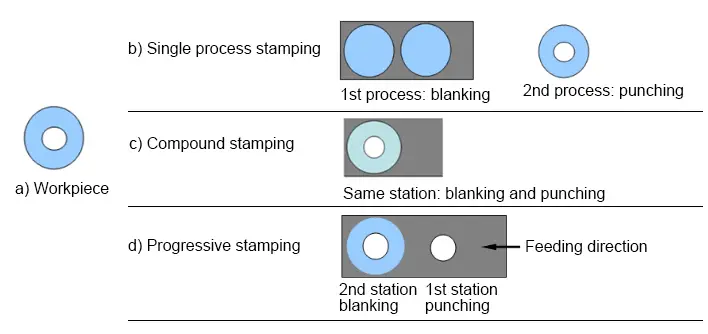

Lassen Sie uns nun in die folgenden vier grundlegenden Metallstanzverfahren eintauchen, die alle eine entscheidende Rolle in der modernen Fertigung spielen:

Beim Stanzen handelt es sich um einen Präzisionsschneidevorgang, bei dem ein flaches Metallstück von einem größeren Blech getrennt wird. Bei diesem Verfahren wird mit Hilfe einer Matrize und eines Stempels eine zweidimensionale Form erzeugt, die oft als erster Schritt für nachfolgende Umformvorgänge dient. Das so entstandene Stück, ein sogenannter Rohling, kann das Endprodukt sein oder einer weiteren Verarbeitung unterzogen werden.

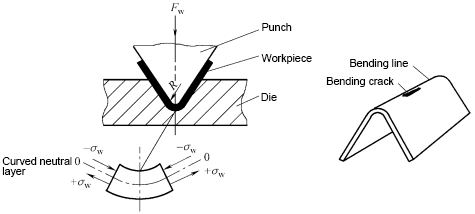

Beim Biegen wird Metall entlang einer geraden Achse plastisch verformt, wobei Winkel, U- oder V-Formen entstehen. Bei diesem Verfahren kommen verschiedene Techniken zum Einsatz, wie z. B. das Luftbiegen, das Tiefziehen und das Prägen, die jeweils ein unterschiedliches Maß an Präzision und Kraftkontrolle bieten. Die Wahl der Biegemethode hängt von Faktoren wie den Materialeigenschaften, dem gewünschten Biegewinkel und dem Produktionsvolumen ab.

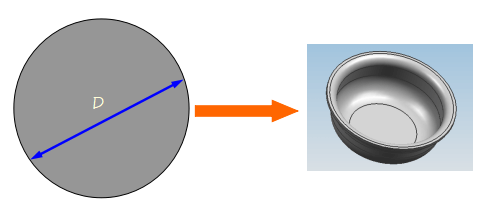

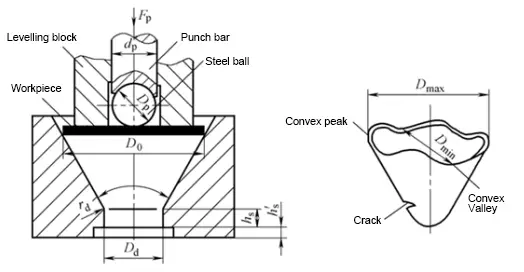

Tiefziehen ist ein komplexes Umformverfahren, bei dem ein flacher Metallrohling in eine hohle, dreidimensionale Form verwandelt wird. Diese Technik wird häufig bei der Herstellung von Produkten wie Karosserieteilen, Getränkedosen und Küchenspülen eingesetzt. Bei diesem Verfahren wird das Material mit Hilfe eines Stempels in eine Matrize gezogen, wobei für komplizierte Formen oft mehrere Schritte erforderlich sind. Eine sorgfältige Berücksichtigung des Materialflusses, der Schmierung und der Werkzeugkonstruktion ist entscheidend, um Fehler wie Faltenbildung oder Risse zu vermeiden.

Die Umformung umfasst eine Vielzahl von Verfahren, bei denen Metall geformt wird, ohne seine Dicke wesentlich zu verändern. Dazu gehören Verfahren wie Prägen, Prägen und Recken. Durch Umformung können komplexe Geometrien geschaffen, die strukturelle Festigkeit erhöht oder dem Werkstück dekorative Merkmale verliehen werden. Fortgeschrittene Techniken wie Hydroforming und Gummikissenformung ermöglichen die Herstellung komplizierter Formen mit verbesserter Materialverteilung und Oberflächengüte.

Klicken Sie auf den nachstehenden Link, um alle Einzelheiten zu erfahren: