Haben Sie sich jemals gefragt, wie die präzisen Formen, die aus Metallblechen geschnitten werden, zustande kommen? In diesem faszinierenden Artikel tauchen wir in die Welt des Stanzens ein, einer wichtigen Technik beim Stanzen von Metall. Unser erfahrener Maschinenbauingenieur führt Sie durch die Feinheiten dieses Verfahrens, von den grundlegenden Prinzipien bis hin zu fortschrittlichen Qualitätskontrollmaßnahmen. Machen Sie sich bereit, die Wissenschaft und Kunst zu entdecken, die hinter der Herstellung perfekter Metallkomponenten steckt!

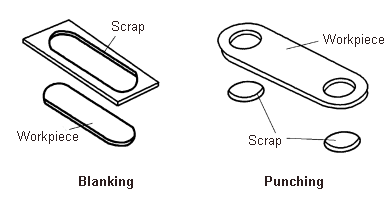

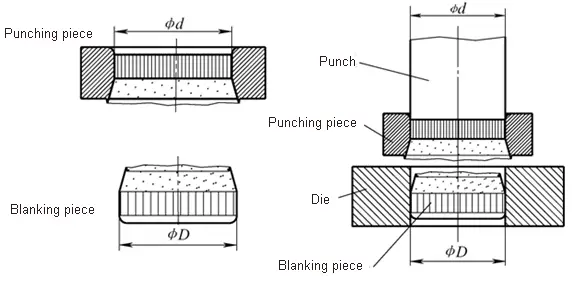

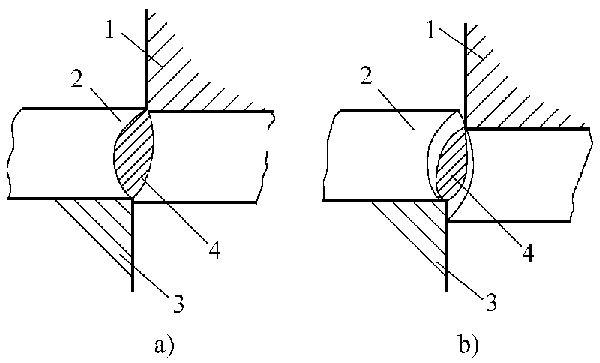

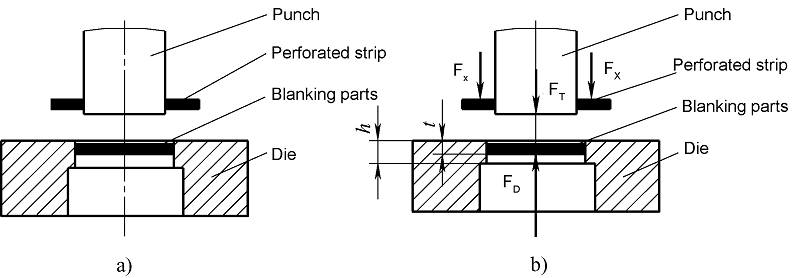

Ausblendung ist eine Prägeverfahren bei dem eine Form verwendet wird, um einen Teil eines Blechs von einem anderen Teil entlang einer bestimmten Kontur zu trennen. Einfacher ausgedrückt: Beim Stanzen werden Bleche mit Hilfe einer Form auseinandergeschnitten.

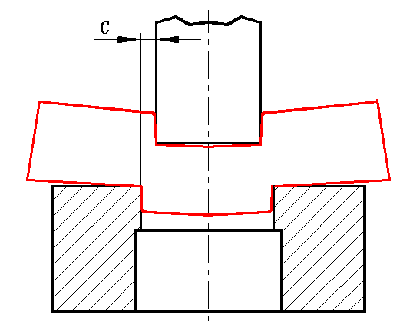

Zeichen für das Ende der Stanzung: Der Stempel geht durch das Blech in die Matrize.

Wichtigstes Grundverfahren des Schneidens: Stanzen und Einstechen

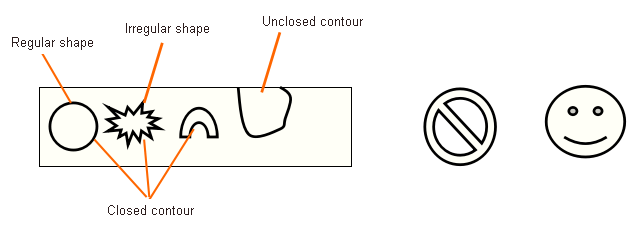

Sowohl beim Stanzen als auch beim Lochen wird eine Form verwendet, um einen Teil des Blechs von einem anderen Teil entlang einer geschlossenen Kontur zu trennen.

Die Form für das Stanzen wird als Stanzwerkzeug.

Merkmale des Stanzwerkzeugs:

Klassifizierung der Ausblendung

Je nach dem unterschiedlichen Verformungsmechanismus der Stanzung kann die Stanzung unterteilt werden in:

Im folgenden Teil konzentrieren wir uns hauptsächlich auf die normale Ausblendung.

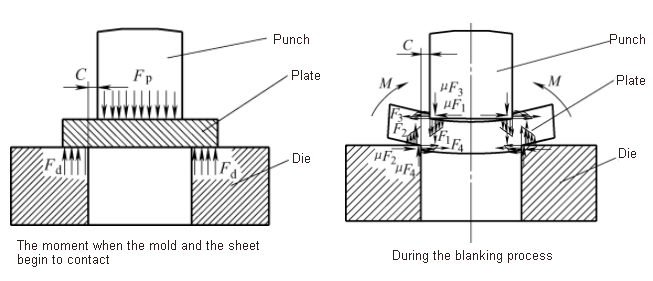

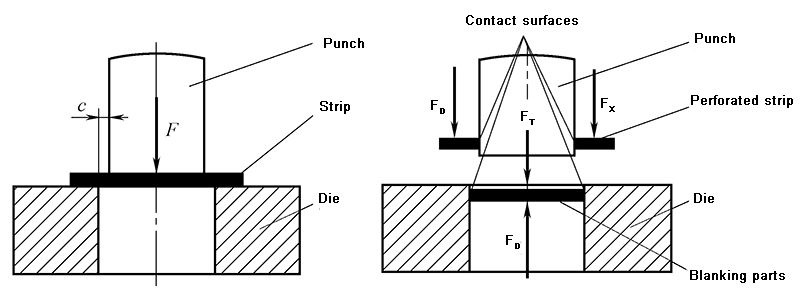

Wenn der Formspalt angemessen ist, kann der Verformungsprozess des Stanzens unterteilt werden in:

In der Anfangsphase, in der der Stempel das Blech gerade berührt, kommt es zu einer elastischen Verformung.

Wichtige Schlussfolgerung

(nicht berücksichtigen elastische Rückfederung)

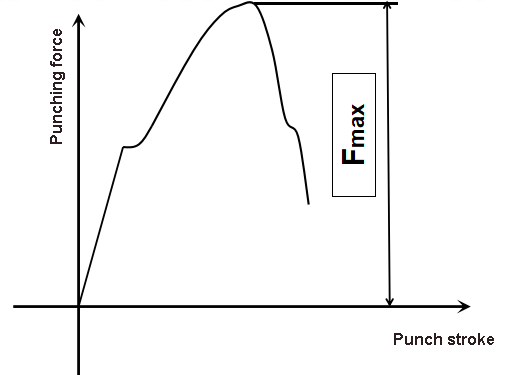

Veränderung der Kraft der Ausblendung Prozess:

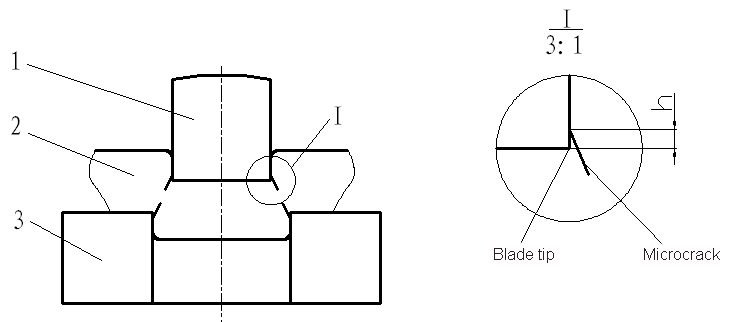

Die gestanzte Verformungszone befindet sich im Spindelbereich der oberen und unteren Schneidkante.

Die Qualität der Stanzteile bezieht sich auf:

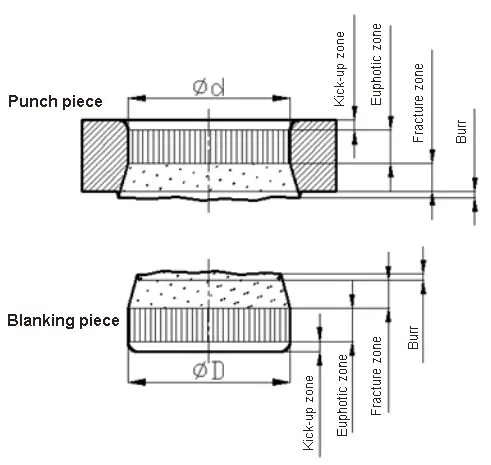

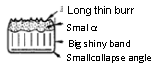

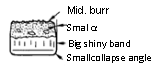

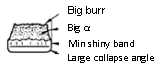

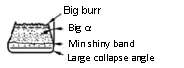

Bei normalem Spiel besteht der Abschnitt des Rohteils aus vier Teilen:

Das beste Qualitätsmerkmal: helles Band

Die Position, an der der Grat entsteht: Der Riss befindet sich nicht an der Spitze des Messers, sondern leicht oberhalb der Stempel- und Matrizenseiten.

(1) Einfluss von Materialeigenschaften

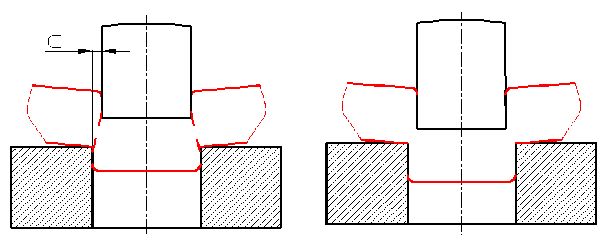

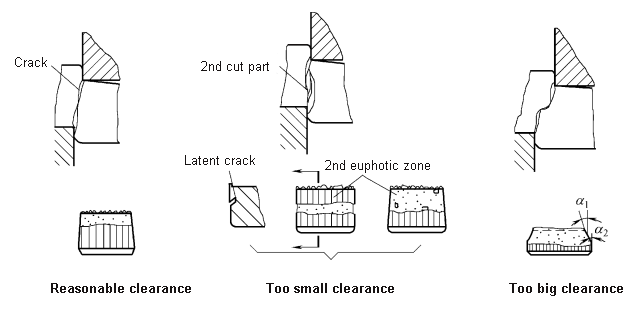

(2) Einfluss des Formspalts

Auswirkung des Abstands auf Scherriss und Querschnittsqualität.

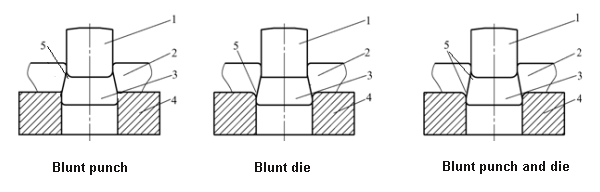

(3) Einfluss des Zustandes der Formkante

Die Maßgenauigkeit des Rohlings ist die Differenz zwischen der tatsächlichen Größe des Rohlings und den Grundmaßen auf der Zeichnung.

Die Differenz umfasst zwei Abweichungen:

Beeinflussende Faktoren:

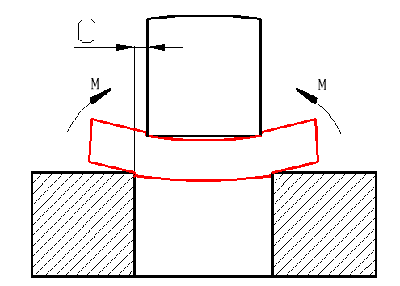

Formfehler von Stanzteilen: bezieht sich auf Fehler wie Verzug, Verzerrung und Verformung.

Unter Verzug versteht man die Unebenheiten der gestanzten Teile.

Die Verformung wird durch das Strangpressen verursacht, weil die Kante des Rohlings durchstoßen wird oder der Lochabstand zu gering ist.

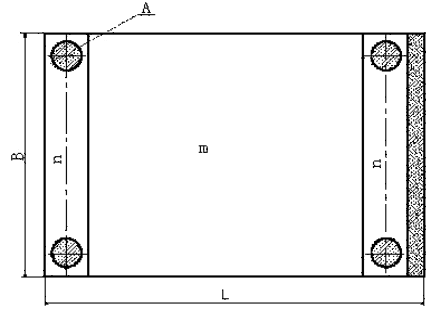

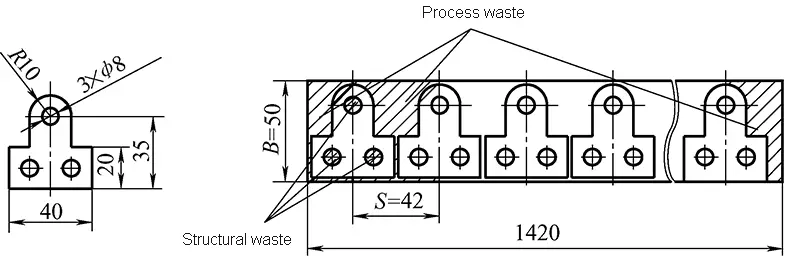

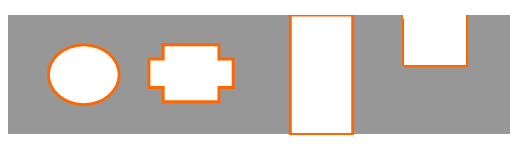

3.1 Gestaltung des Layouts

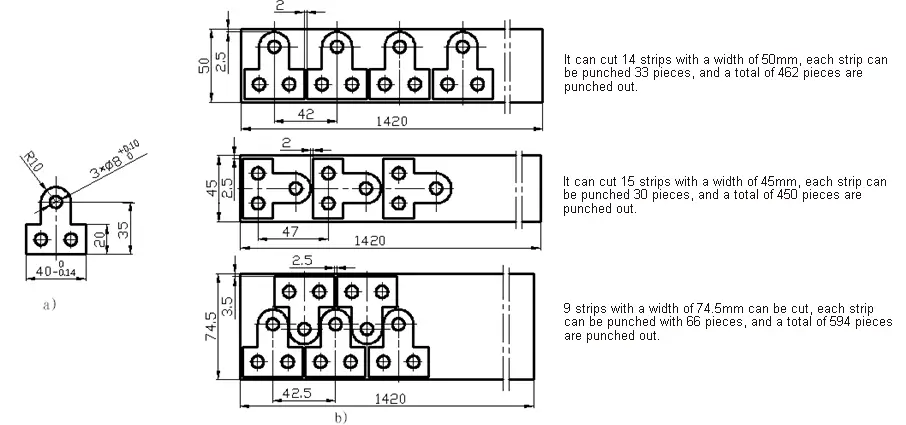

1. Layout und Materialausnutzung

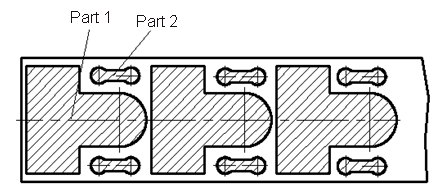

(1) Aufbau

Das Layout bezieht sich auf die Anordnung der Zuschnitte auf den Bögen oder Streifen.

Vernünftiges Layout: Verbessert die Materialausnutzung, senkt die Kosten, sichert die Qualität des Stanzens und verbessert die Lebensdauer der Form.

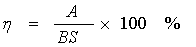

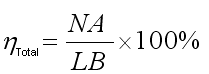

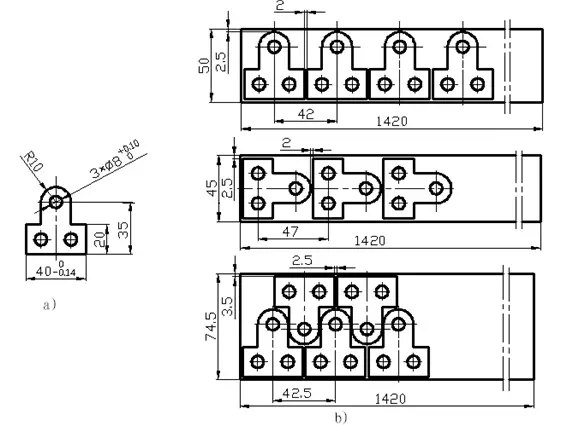

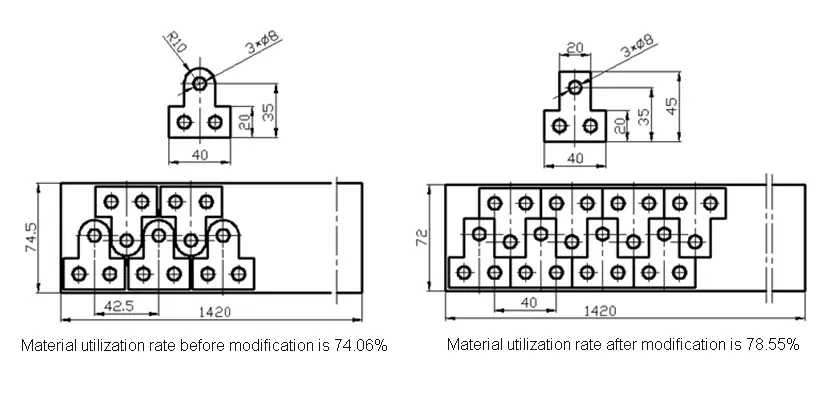

(2) Materialverwendungsrate

Die Materialausnutzung ist der Prozentsatz der tatsächlichen Fläche des Teils im Verhältnis zur Fläche des verwendeten Materials.

Materialverwertung in einem Schritt:

Gesamte Materialausnutzung auf einem Blatt (oder Streifen, Band):

(3)Wege zur Verbesserung der Materialnutzung

Art des Abfalls:

Maßnahmen zur Reduzierung von Prozessabfällen:

Maßnahmen zur Verwertung von Bauschutt:

Ändern Sie die Form der Struktur, um die Materialausnutzung zu verbessern.

Welche Struktur ist der Materialeinsparung zuträglicher?

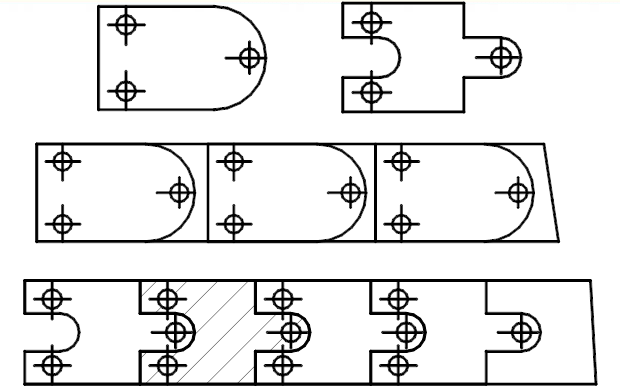

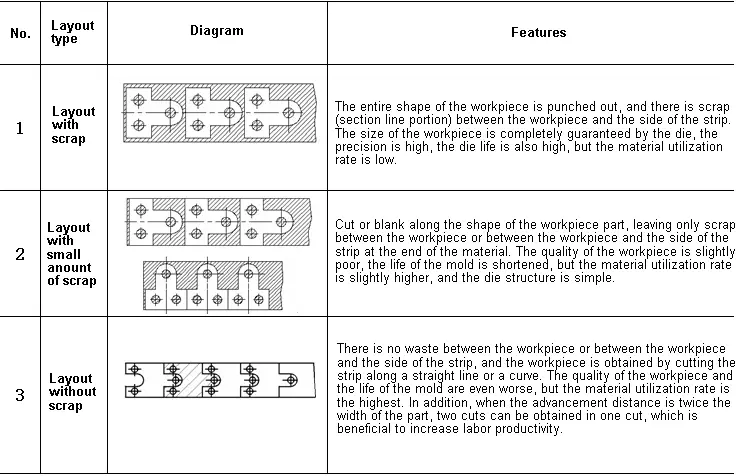

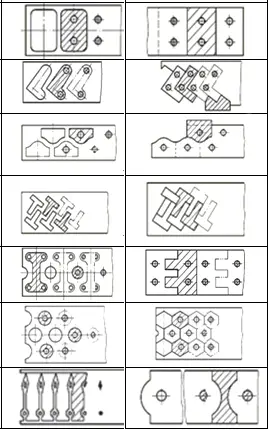

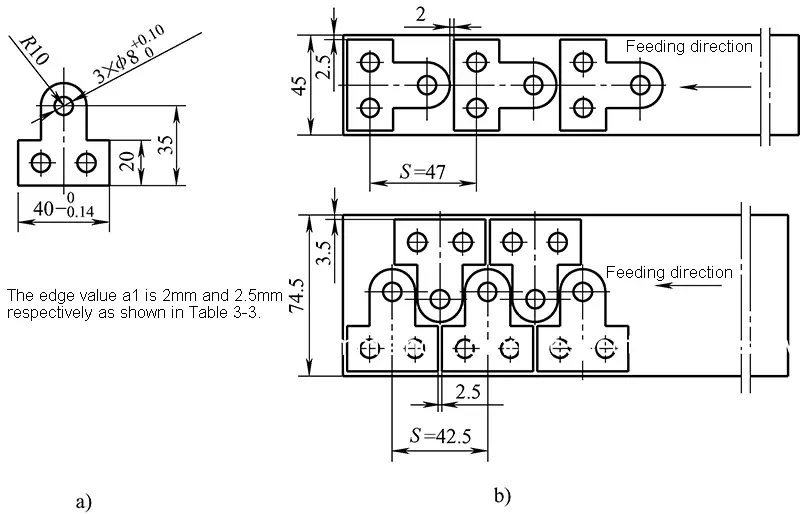

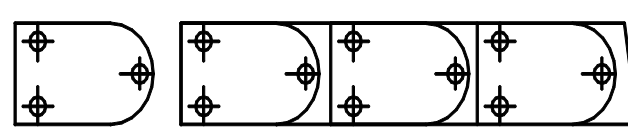

2.Layout-Typ

Layout-Formular

Auswahl des Layouts:

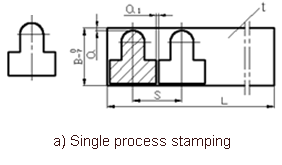

(1) Läppen und seine Rolle

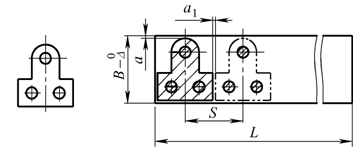

Läppen: Der Prozessrückstand zwischen dem Werkstück und dem Werkstück und zwischen dem Werkstück und der Kante des Bandes. Es gibt das Läppen a1 und das Seitenläppen a.

Läppfunktion:

Bestimmung des Läppwertes:

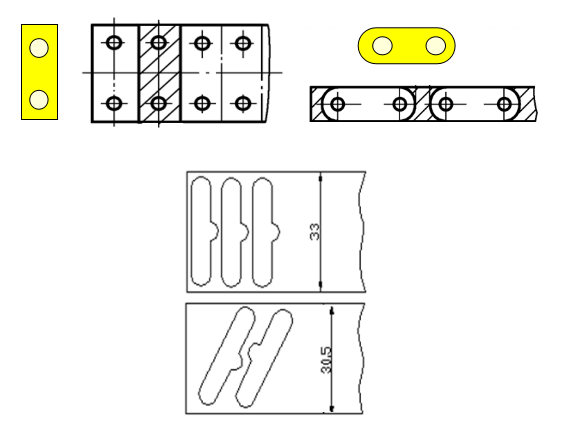

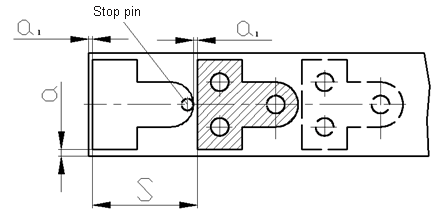

Bestimmung der Vorlaufstrecke:

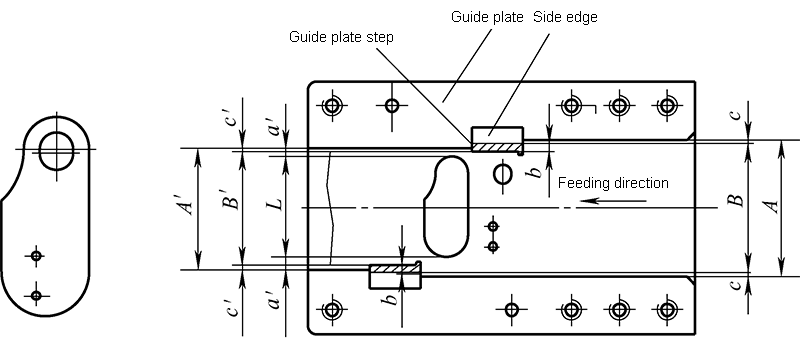

Bestimmung der Materialbreite:

Die Bestimmung der Bandbreite hängt damit zusammen, wie das Band in der Form positioniert wird:

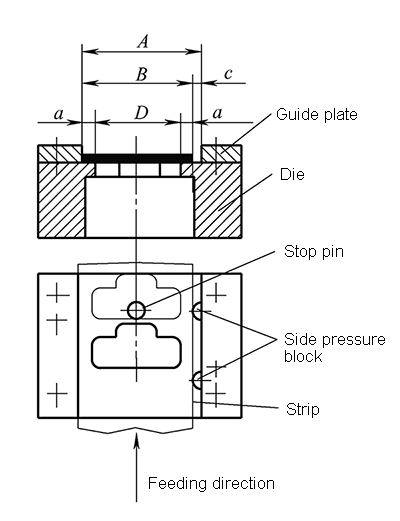

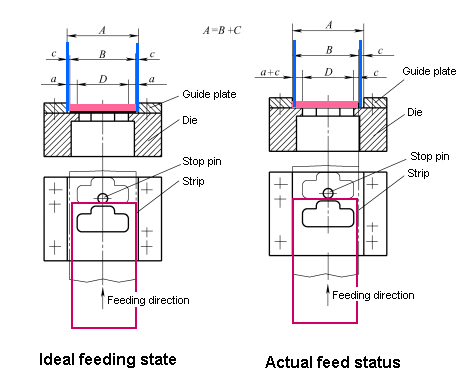

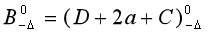

1)Bestimmung der Bandbreite mit Seitendruckeinrichtung

Die Streifen werden immer auf einer Seite der Führungsplatte zugeführt, so:

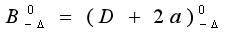

△-Schneidefehler

2)Bestimmung der Bandbreite ohne Seitendruckeinrichtung

3)Bestimmung der Streifenbreite bei der Positionierung der Seitenkanten

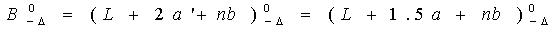

4)Schneidverfahren

Kann senkrecht oder waagerecht geschnitten werden.

Berechnen Sie jeweils ηvertikal und ηhorizontal und wählen Sie nach dem Vergleich die größeren Werte.

Bei der eigentlichen Produktion müssen auch die Produktionseffizienz und der Bedienungskomfort berücksichtigt werden.

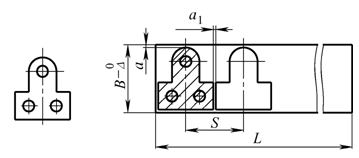

5)Zeichnung des Lageplans

Ein vollständiges Layout sollte mit den Abmessungen der Bandbreite, dem Schrittabstand S, den Überlappungen zwischen den Werkstücken und den seitlichen Überlappungen gekennzeichnet werden. Die Layout-Zeichnung wird in der Regel in der oberen rechten Ecke der allgemeinen Montagezeichnung eingezeichnet.

Zeichnungsanforderungen für Montagezeichnungen von Formen

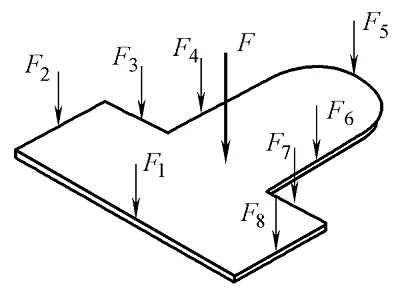

Die Stärke des Stanzprozesses umfasst hauptsächlich:

1. die Berechnung der Ausblendkraft

Die Ausblendkraft bezieht sich auf den Druck, der beim Ausblenden erforderlich ist. Dies bezieht sich auf den maximalen Wert während der Ausblendung.

Beim Stanzen mit einer herkömmlichen Flachmatrize wird die Schnittkraft F im Allgemeinen wie folgt berechnet:

Anmerkung:

F -Blindheitskraft;

L -Schnittlänge;

t --Materialstärke;

τ -Werkstoff-Scherfestigkeit;

K -Sicherheitsfaktor, im Allgemeinen wird K = 1,3 angenommen

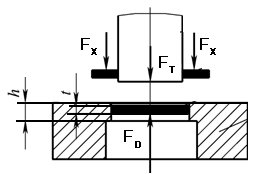

2. die Berechnung der Entlastungskraft, der Schubkraft und der Ausstoßkraft

Berechnungsformel für Entlastungskraft, Schubkraft und Ausstoßkraft

KX、KT、KD--Koeffizient der Entlastungskraft, Schubkraft, Ausstoßkraft, siehe Tabelle unten;

| Dicke des Materials t(mm) | KX | KT | KD | |

| Stahl | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.063 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Aluminium, Aluminiumlegierung, Kupfer, Messing | 0.025~0.08

0.02~0.06 | 0.3~0.07

0.03~0.09 | ||

Anmerkung: Der Entladungskraftkoeffizient KX wird als Obergrenze für das Durchstechen von Löchern, großen Überlappungen und komplexen Konturen verwendet.

n--Die Anzahl der Stanzteile (oder Abfälle), die sich gleichzeitig in der Stanzkante befinden.

In der Formel:

F-一Stanzkraft(N)

h-gerade Wandhöhe der Matrizenöffnung

t--Blechdicke

Die Stanzkraft beim Stanzen ist die Summe aus Stanzkraft, Entlastungskraft und Ausstoßkraft.

3. die Berechnung des Druckzentrums

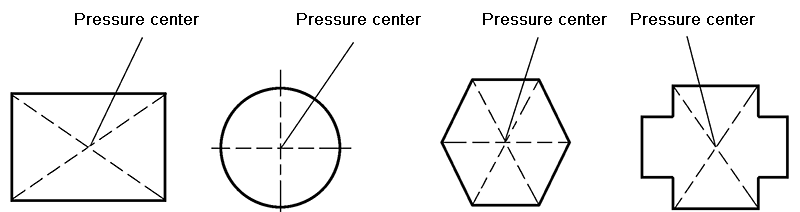

Der Druckmittelpunkt ist der Arbeitspunkt der resultierenden Kraft der Prägung.

Der symmetrische Mittelpunkt des Stanzteils hat seinen Druckmittelpunkt in der geometrischen Mitte des Stanzprofils.

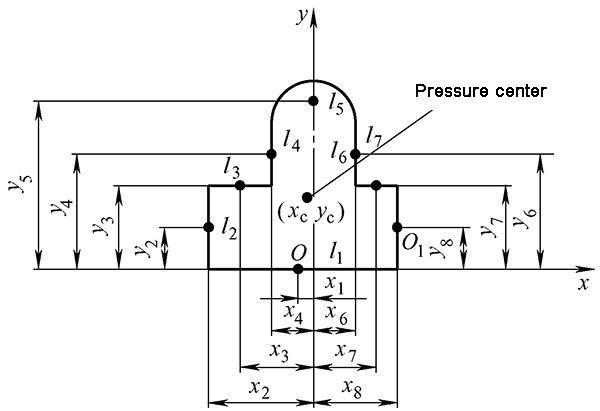

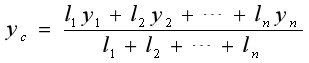

Der Stanzdruckmittelpunkt eines komplex geformten Werkstücks oder eines mehrfach konvexen Stanzteils kann analytisch nach dem Prinzip der Momentenbilanz berechnet werden.

Berechnung des Druckzentrums eines komplexen Stanzteils mit einem einzigen Stempel

1) Zeichnen Sie die Stanzkontur des Stanzwerkstücks proportional.

2) Legen Sie ein rechtwinkliges Koordinatensystem xoy fest.

3) Das Stanzprofil des Stanzteils wird in eine Reihe von geraden Liniensegmenten und Kreisbogensegmenten zerlegt L1, L2, L3 ... Ln und andere Basislinienabschnitte.

4) Berechnen Sie die Länge eines jeden Basislinienabschnitts und der Entfernung y1, y2, y3 ... yn und x1, x2, x3 ... xn vom Schwerpunkt zur Koordinatenachse x, y.

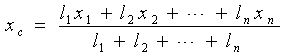

5) Berechnen Sie die Koordinaten xc und yc des Druckzentrums.

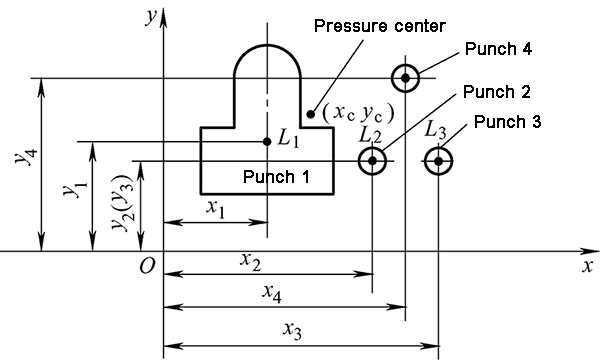

Berechnung des Druckzentrums beim Stanzen mit mehreren Pressen

1) Zeichne den Umriss jeder Stanze im richtigen Verhältnis

2) Festlegung des kartesischen Koordinatensystems xoy

3) Bestimme die Koordinaten des Schwerpunkts jedes konvexen Würfels (xi, yi)

4) Berechnen Sie die Stanzlänge Li von jedem Stempel

5) Berechnen Sie die Koordinaten xc und yc des Druckzentrums

Die Technizität des Stanzteils bezieht sich auf die Anpassungsfähigkeit des Stanzteils an den Stanzprozess. Sie ist eine Anforderung aus der Perspektive des Produktdesigns.

Ein guter Stanzprozess bedeutet, dass herkömmliche Stanzmethoden verwendet werden können, um qualifizierte Stanzteile unter den Bedingungen einer höheren Lebensdauer und Produktivität der Form und niedrigerer Kosten zu erhalten.

Die handwerkliche Eignung des Stanzteils wird durch seine strukturelle Form, die Genauigkeitsanforderungen, die Form- und Lagetoleranzen und die technischen Anforderungen bestimmt.

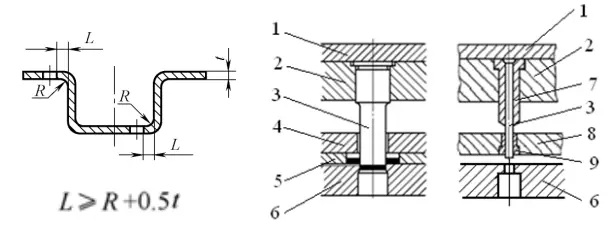

1.Strukturtechnologie von Stanzteilen

(Die Struktur des Stanzteils ist so einfach und symmetrisch wie möglich, was einer möglichst rationellen Materialverwendung zugute kommt.

(Die Form und das innere Loch des Stanzteils sollten keine scharfen Ecken aufweisen und entsprechend abgerundet sein.

(3)Vermeiden Sie lange und schmale Auskragungen und Rillen auf dem Stanzteil. Im Allgemeinen sollte die Breite B der konvexen und konkaven Teile größer oder gleich dem 1,5-fachen der Blechdicke t sein, d. h. B≥1,5 t.

(4)Lochrandabstand und Lochabstand sollten größer oder gleich dem 1,5-fachen der Blechdicke t sein.

(5)Beim Stanzen von Löchern an gewölbten oder tiefgezogenen Teilen sollte ein gewisser Abstand zwischen der Lochkante und der geraden Wand eingehalten werden.

(6)Beim Durchstechen sollte die Lochgröße nicht zu klein sein.

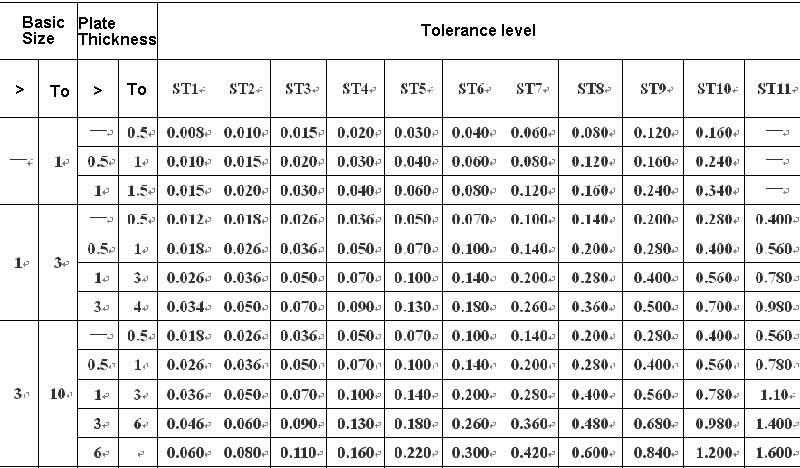

Sie ist in 11 Stufen unterteilt, die durch das Symbol ST dargestellt werden und von ST1 bis ST11 schrittweise reduziert werden.

Tabelle 3-12 Auswahl der Toleranzklassen für gängige Stanzteile (GB / T13914-2002)

| Materialstärke t/mm | ≤1 | 1-2 | 2-3 | 3-4 | 4-5 |

| Oberflächenrauhigkeit des Ausschnittes Ra/μm | 3.2 | 6.3 | 12.5 | 25 | 50 |

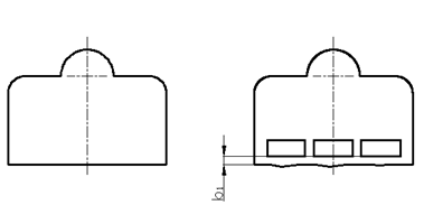

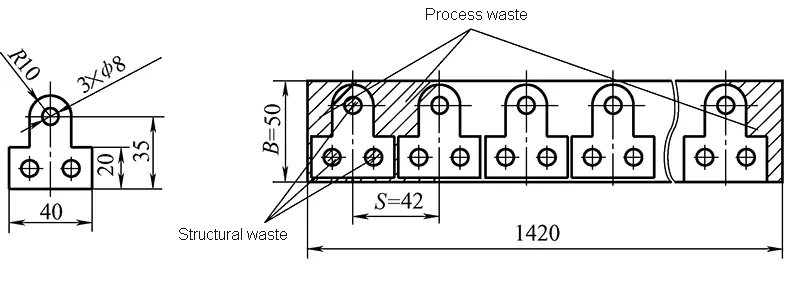

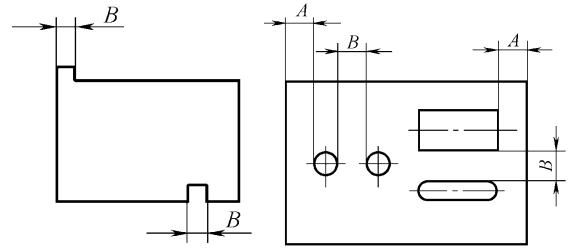

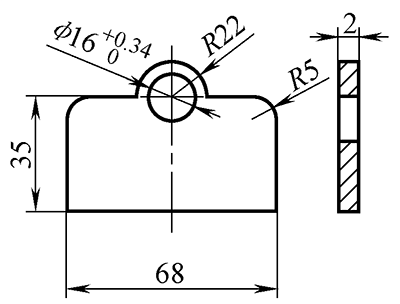

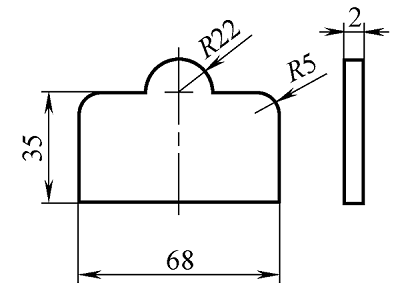

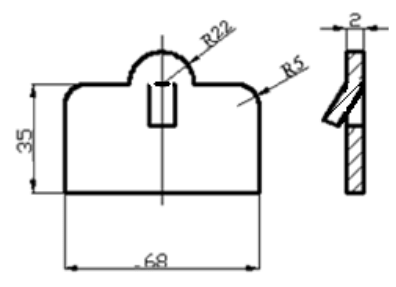

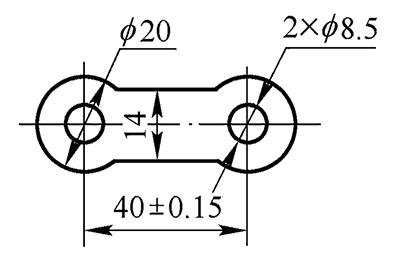

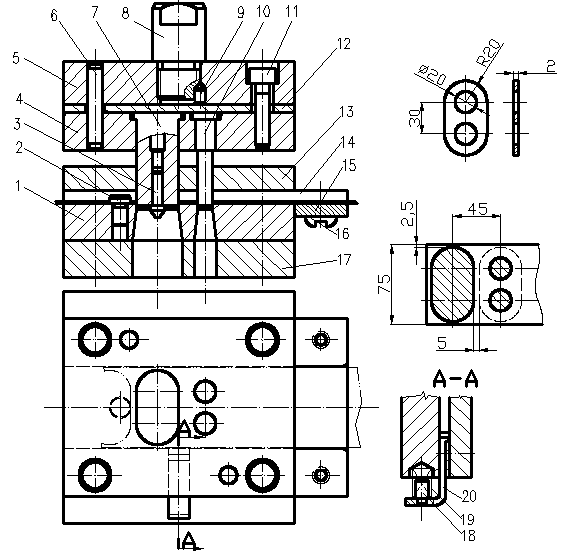

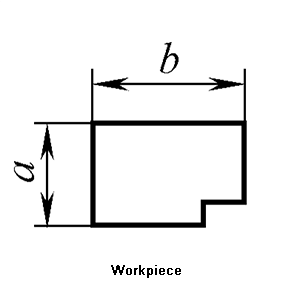

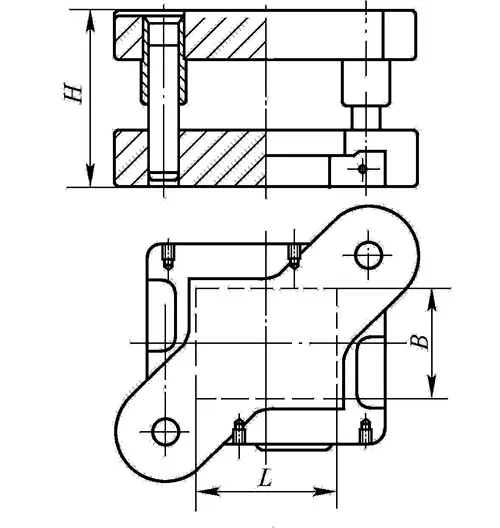

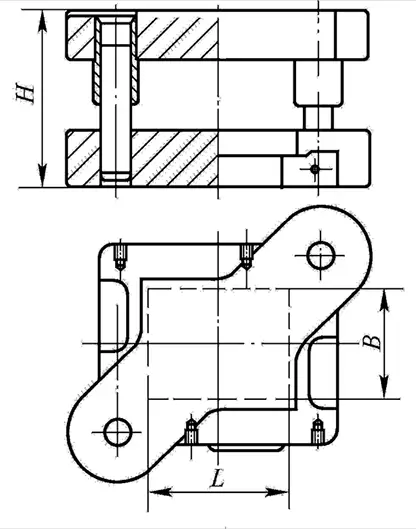

Beispiel 3-3 Das in der Abbildung gezeigte Stanzteil ist aus dem Material Q235 mit einer Dicke von 2 mm hergestellt. Versuchen Sie, die Verarbeitbarkeit des Stanzteils zu analysieren.

Analyse:

(1) Die Stanzstruktur ist symmetrisch, ohne Rillen, Auskragungen, scharfe Ecken usw., was den Anforderungen des Stanzprozesses entspricht.

(2) Wie aus Tabelle 3-11 und Tabelle 3-12 ersichtlich, ist die Genauigkeit des Innenlochs und der Außenabmessungen sowie die Genauigkeit des Lochs Achsabstand sind alle allgemeinen Genauigkeitsanforderungen, die durch normales Stanzen ausgestanzt werden können.

(3) Wie aus Abbildung 3-42 und Tabelle 3-9 ersichtlich ist, erfüllen die Größe der gestanzten Löcher, die Lochränder und die Lochabstände die Mindestanforderungen, so dass die Verbundlochung verwendet werden kann.

(4) Q235 ist ein häufig verwendetes Stanzmaterial und hat eine gute Stanzverarbeitbarkeit.

Zusammenfassend lässt sich sagen, dass das Stanzteil eine gute Stanzbarkeit aufweist und zum Stanzen geeignet ist.

Auf der Grundlage der Prozessanalyse müssen umfassende Überlegungen zu den Aspekten Struktur, Genauigkeit, Größe, Charge usw. angestellt werden:

Die Anzahl der für ein Stanzteil erforderlichen Grundbearbeitungen lässt sich direkt an seiner Form ablesen.

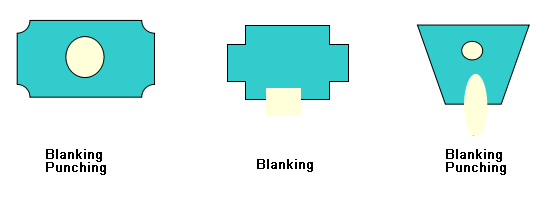

Beispiel für die Bestimmung der Anzahl der Grundoperationen

Die entsprechenden Stempel sind einstufig Stanzform, Verbundstempel und Folgeverbundstempel.

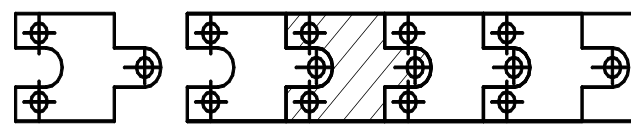

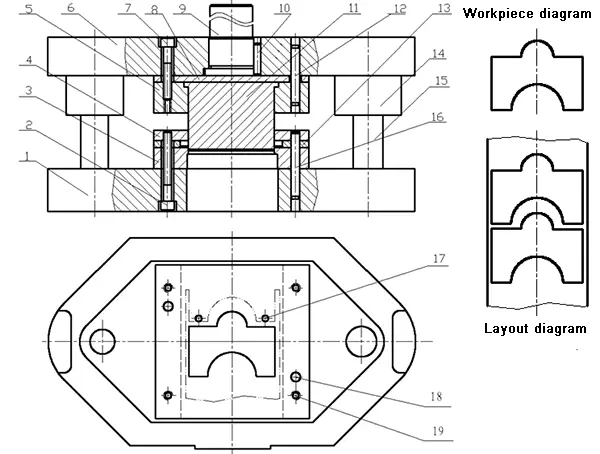

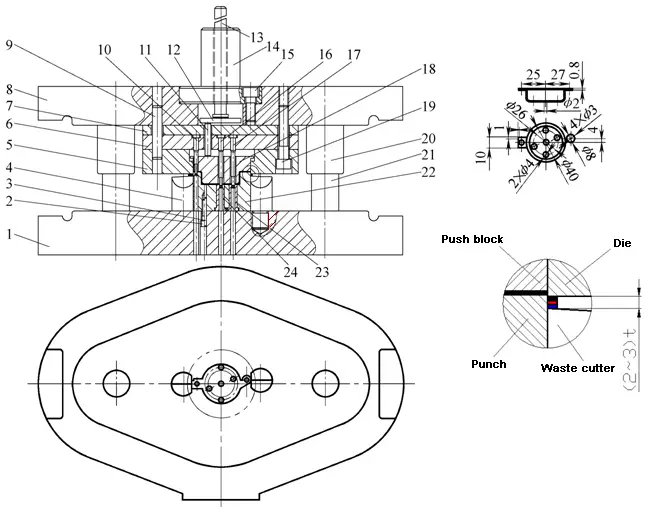

Zusammengesetzte Stanzform

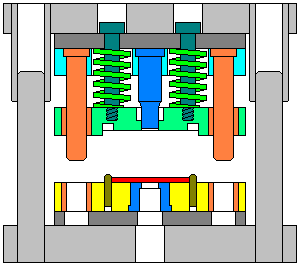

Es gibt nur eine Station, und mit einem Hub der Presse werden zwei oder mehr Stanzvorgänge gleichzeitig ausgeführt.

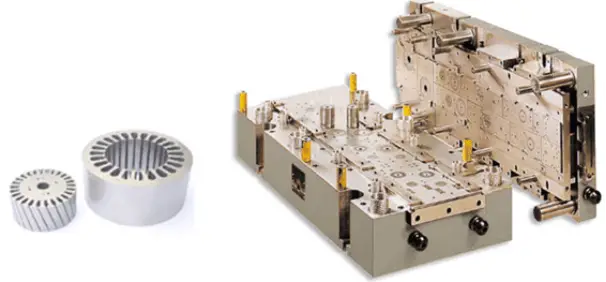

Progressive Stanzform

In einem Hub der Presse werden die Werkzeuge für mehrere Stanzvorgänge gleichzeitig auf mehreren, in Vorschubrichtung kontinuierlich angeordneten Stationen fertiggestellt.

Vergleich von drei Arten von Schimmelpilzen

| Art der Form | Einstufige Form | Zusammengesetzter Modus | Progressive Form |

| Anzahl der Stationen | 1 | 1 | 2 oder mehr Typen |

| Anzahl der abgeschlossenen Operationen | 1 Typ | 2 oder mehr Typen | 2 oder mehr Typen |

| Geeignete Rohlingsgröße | Groß und mittel | Groß, mittel und klein | Mittel und klein |

| Anforderungen an das Material | Die Breite des Bandes ist nicht streng, und es kann auch Abfall verwendet werden. | Die Breite des Bandes ist nicht streng, und es kann auch Abfall verwendet werden. | Strenge Anforderungen für Streifen oder Bänder |

| Präzision beim Stanzen | Niedrig | Hoch | Zwischen den beiden |

| Produktivität | Niedrig | Hoch | Sehr hoch |

| Die Möglichkeit der Mechanisierung und Automatisierung | Einfacher | Schwierige, komplizierte Werkstück- und Abfallentsorgung | Einfach |

| Anmeldung | Geeignet für die Produktion von großen Präzisionsteilen in mittleren und kleinen Serien, von großen und mittelgroßen Teilen oder für die Massenproduktion von großen Teilen | Geeignet für die Massenproduktion von großen, mittleren und kleinen Teilen mit komplizierte Formen und hohe Präzisionsanforderungen | Geeignet für die Massenproduktion von kleinen und mittelgroßen Teilen mit komplexen Formen und hohen Präzisionsanforderungen |

Ist das Verfahren komplex und wie kann man es wählen?

Die allgemeinen Grundsätze sind:

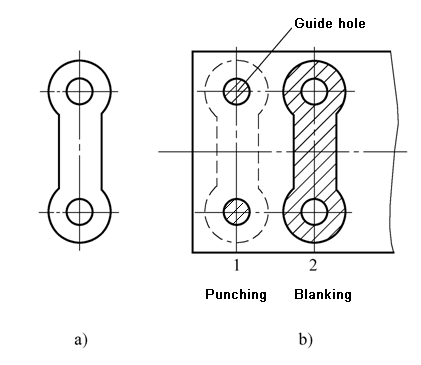

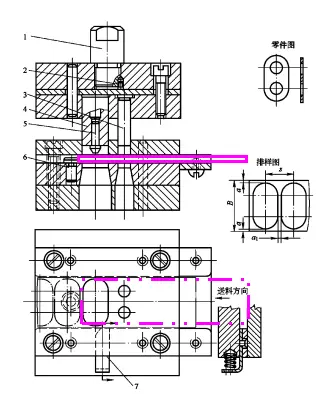

(1) Auftragsgestaltung des Folgestanzens

(2) Sequenzanordnung für das einstufige Stanzen von mehrstufigen Stanzteilen:

Beispiel für die Reihenfolge beim Folgestempeln

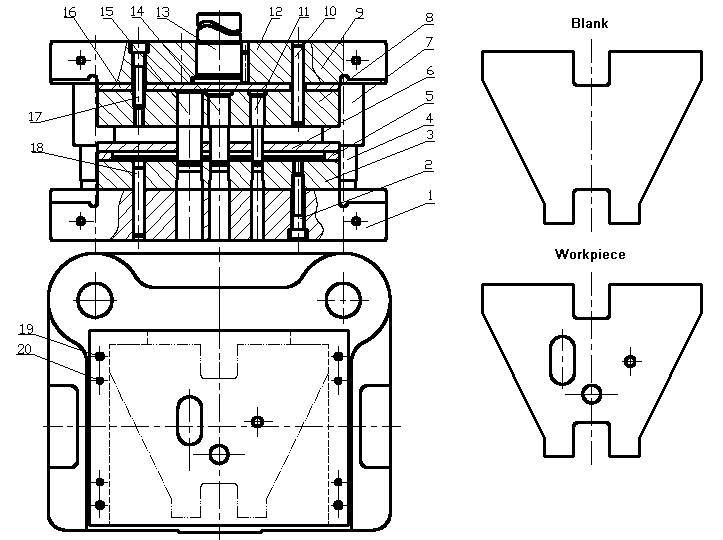

Beispiele für Methoden zur Bestimmung des Prägeschemas

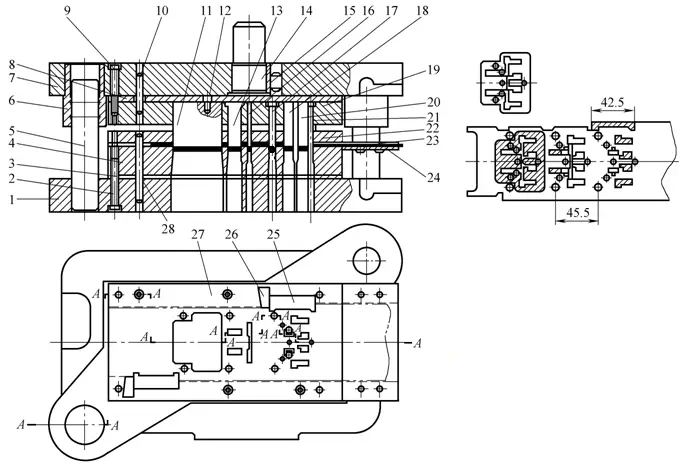

Beispiel 3-4 Stanzen von illustrierten Teilen, mit einer Jahresproduktion von 3 Millionen Stück, ist es erforderlich, einen Stanzprozessplan zu entwickeln.

(1) Analyse der Stanztechnik

1) Die Stanzstruktur ist symmetrisch, ohne Rillen, Auskragungen, scharfe Ecken usw., was den Anforderungen des Stanzprozesses entspricht.

2) Wie aus Tabelle 3-11 und Tabelle 3-12 ersichtlich ist, gehören die Genauigkeit des Innenlochs und der Außenabmessungen sowie die Genauigkeit des Lochmittenabstands zu den allgemeinen Genauigkeitsanforderungen, die durch normales Stanzen ausgestanzt werden können.

3) Wie aus Abbildung 3-42 und Tabelle 3-9 ersichtlich ist, erfüllen die Größe der gestanzten Löcher, der Randabstand und die Lochabstände die Mindestanforderungen, so dass das Verbundstanzverfahren verwendet werden kann.

4) Q235 ist ein häufig verwendetes Stanzmaterial und lässt sich gut stanzen.

Zusammenfassend lässt sich sagen, dass das Stanzteil eine gute Stanzbarkeit aufweist und zum Stanzen geeignet ist.

(2) Bestimmen Sie den Plan für den Prägeprozess

Für dieses Teil sind zwei grundlegende Stanzverfahren erforderlich: Stanzen und Einstechen. Nach der obigen Prozessanalyse können die folgenden drei Prozesslösungen aufgeführt werden:

(3) Analyse und Vergleich

Die erste Lösung hat eine einfache Werkzeugstruktur, erfordert aber zwei Prozesse und zwei Werkzeugpaare, was eine geringe Produktivität zur Folge hat und die Effizienzanforderungen für die Massenproduktion nur schwer erfüllen kann.

Die zweite Lösung erfordert nur ein Formenpaar. Die Form- und Positionsgenauigkeit sowie die Maßhaltigkeit des Stanzteils können problemlos gewährleistet werden. Die Produktivität ist höher als bei der ersten Lösung, aber die Werkzeugstruktur ist komplizierter als bei der ersten Lösung und die Bedienung ist umständlich.

Option drei erfordert ebenfalls ein Formenpaar, das bequem und sicher zu bedienen ist und die höchste Produktivität aufweist. Der Aufbau der Form ist komplizierter als bei Option eins. Die Präzision der gestanzten Teile liegt zwischen Option eins und Option zwei. Da die Genauigkeit des Produkts selbst jedoch nicht hoch ist, kann sie die Genauigkeitsanforderungen des Produkts erfüllen.

Aus der Analyse und dem Vergleich der drei oben genannten Regelungen ergibt sich, dass es besser ist, die dritte Regelung für die Stanzproduktion dieses Teils.

| Nein. | Klassifizierungsgrundlage | Name |

| 1 | Eigenschaften des Stanzprozesses | Stanzwerkzeug, BiegestempelTiefziehwerkzeug, Umformwerkzeug, usw. |

| 2 | Verschiedene Kombinationen von Verfahren | Einzelprozessform (einfache Form), Verbundform, Folgeverbundform (kontinuierliche Form, Skipform) |

| 3 | Verschiedene Orientierungsmethoden | Keine Führungsform, Führungsplattenform, Führungssäulenform, etc. |

| 4 | Verschiedene Entladungsmethoden | Starre Entladungsform, elastische Entladungsform |

| 5 | Verschiedene Möglichkeiten zur Kontrolle der Entfernung | Typ mit Stopperstift, Typ mit Seitenblatt, Typ mit Führungsstift, usw. |

| 6 | Die Materialien für Formteile sind unterschiedlich. | Karbidformen, Formen aus Zinklegierungen, Gummiformen usw. |

| 7 | … | … |

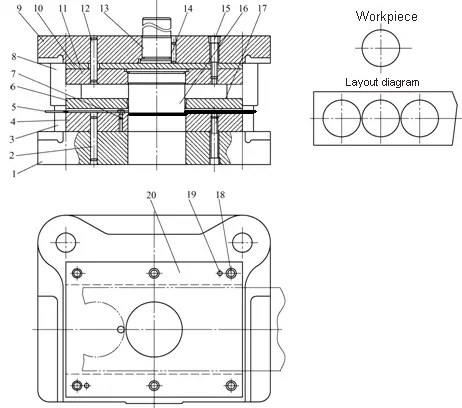

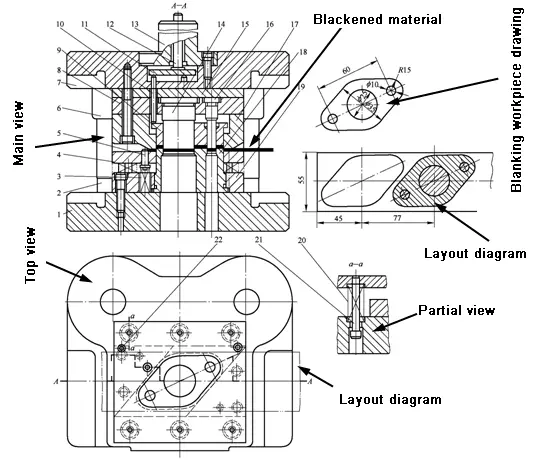

Ansichtsmethode für das Schema der Formstruktur

Ansichtsmethode und Schritte:

-Schauen Sie in der Titelleiste nach Werkzeugnamen

-Blick auf das Werkstück

-Schauen Sie sich den Lageplan an, verstehen Sie die Vorschubrichtung und kennen Sie dann die ungefähre Position des Positionierteils

-Blick auf die Hauptansicht

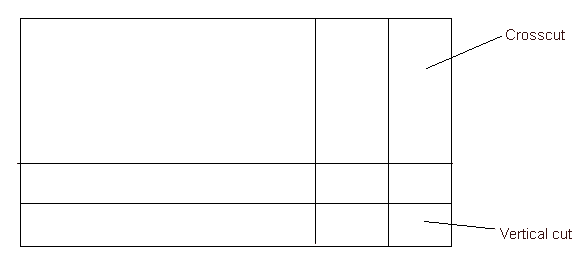

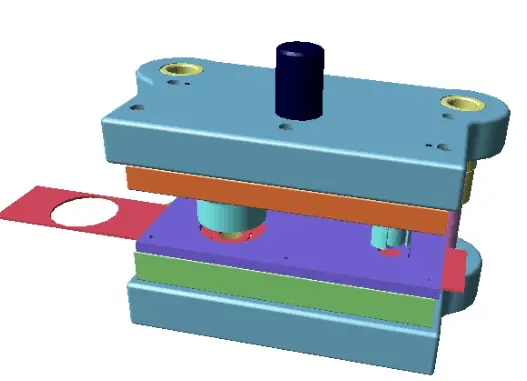

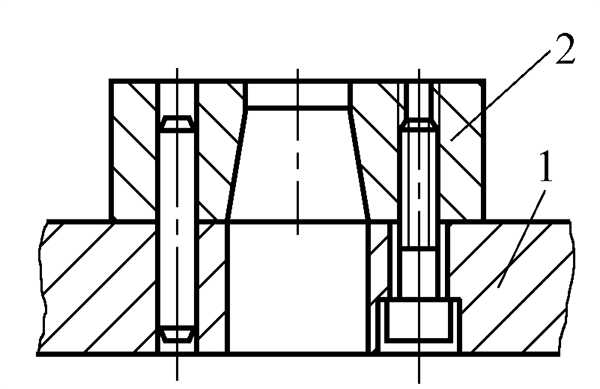

Ein Einprozesswerkzeug wird auch als einfaches Werkzeug bezeichnet, d. h. ein Werkzeug, das nur einen Prägevorgang in einem Hub der Presse durchführt.

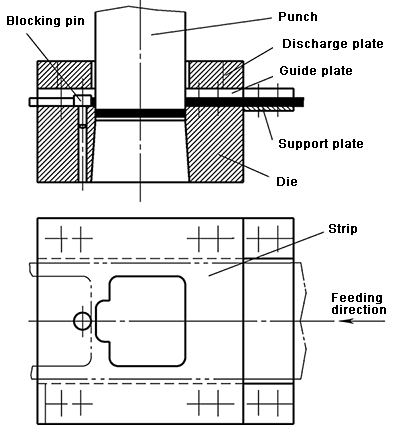

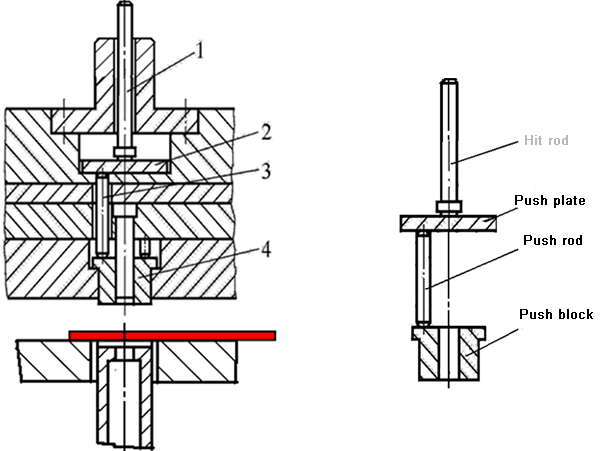

Stanzwerkzeug mit starrer Entladevorrichtung

Stanzwerkzeug mit elastischer Entladevorrichtung

Einprozess-Stanzwerkzeug mit elastischer Entlade- und Auswerfvorrichtung

Die Abtrennung erfolgt

Piercing-Form

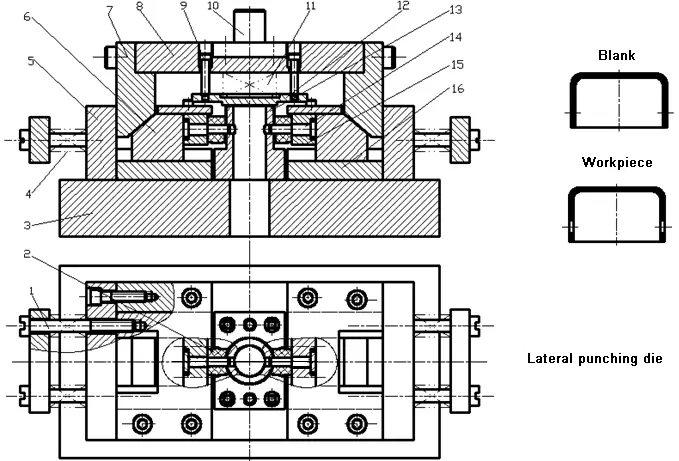

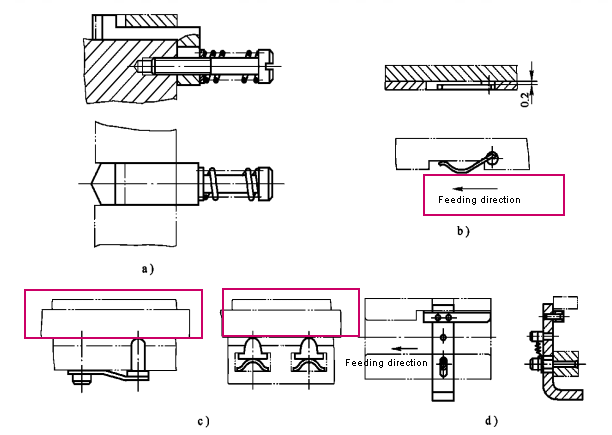

Schräges, keilförmiges, horizontales Seitenlochwerkzeug

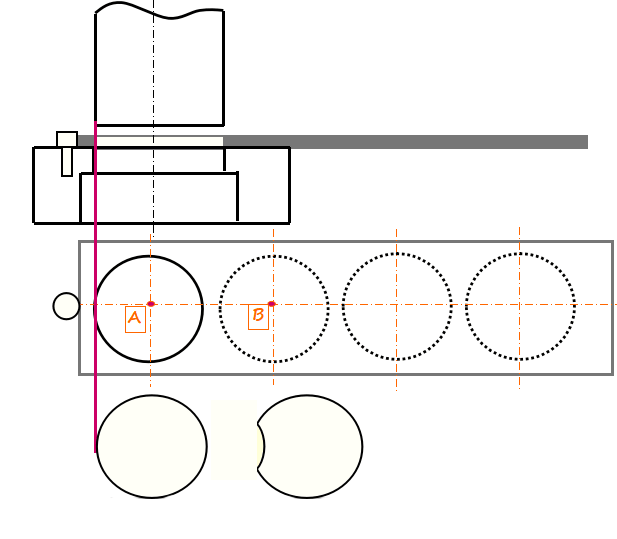

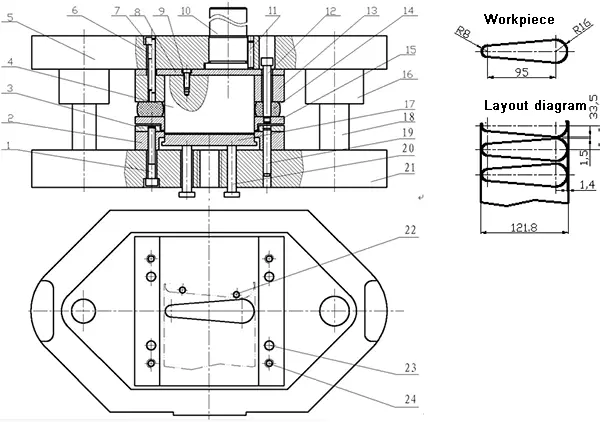

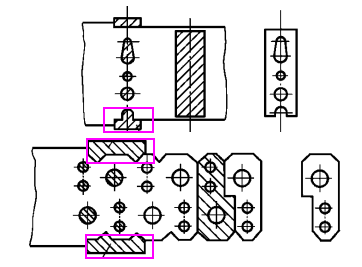

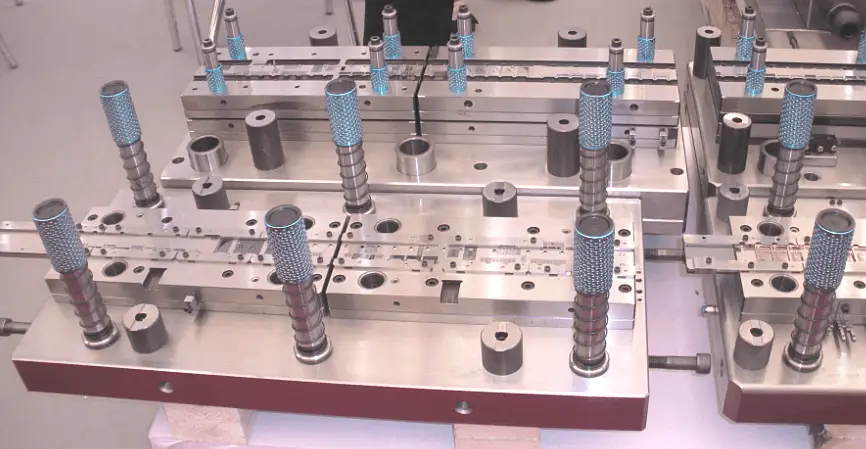

2. typischer Aufbau eines Folgeverbundwerkzeugs

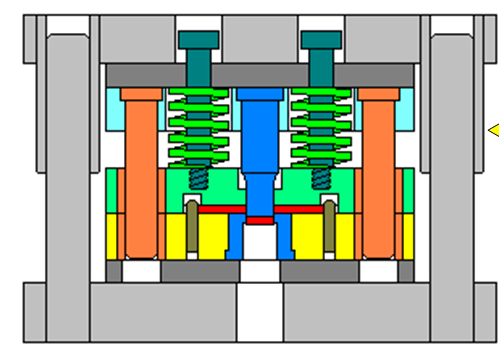

Ein Folgeverbundwerkzeug, auch als Durchlaufwerkzeug oder Skip-Die bezeichnet, ist ein Werkzeug, das in einem einzigen Pressenhub gleichzeitig mehrere Prägevorgänge an mehreren Stationen in Vorschubrichtung durchführt.

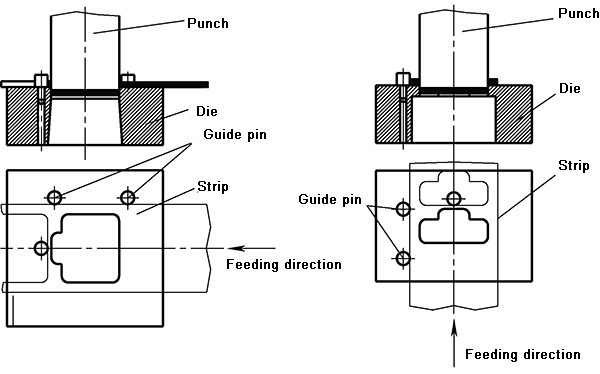

Folgeverbundwerkzeug zum Lochen und Stanzen

Lochen und Stanzen Folgeverbundwerkzeug mit festem Abstand durch Führungsstifte

Folgeverbundwerkzeug mit beidseitigem Messerabstand zum Stanzen und Schneiden

Folgeverbundwerkzeug mit seitlicher Kante und Führungsstift-Fugenabstand

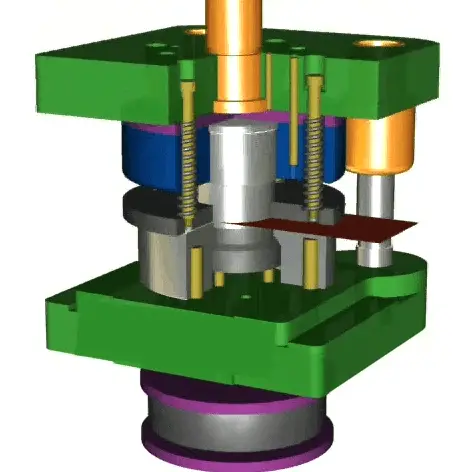

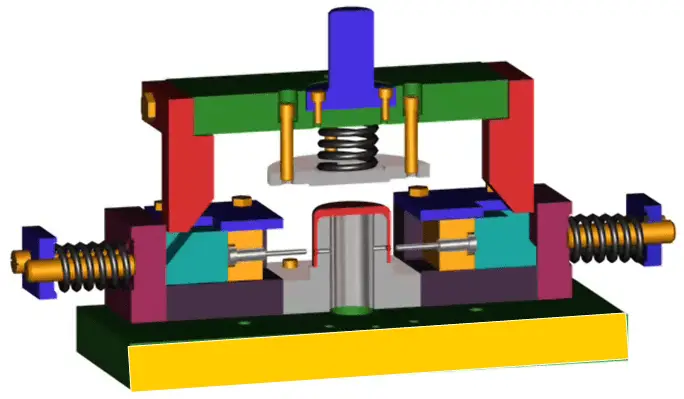

3. typische Struktur eines Verbundwerkzeugs

Ein Verbundwerkzeug ist ein Werkzeug mit nur einer Station, das zwei oder mehr Prägevorgänge gleichzeitig in einem Pressenhub ausführt.

Vergleich von Umform- und Flip-Chip-Verbundwerkzeugen

| Formtyp / Eigenschaften | Umformende Verbundstempel | Flip-Chip-Verbundwürfel |

| Position des Stanzwerkzeugs | Untere Matrize | Obere Form |

| Ebenheit des Werkstücks | Durch die Wirkung des Pressmaterials ist die Ebenheit des Werkstücks gut | Schlecht |

| Lochrand des stanzbaren Werkstücks | Kleiner | Größere |

| Einfach zu bedienen und sicher | Ungünstig für Stanzmaterial | Bequemer |

| Anwendungsbereich | Stanzen von Teilen mit weicheren, dünneren und flacheren Materialien | Breites Spektrum von Anwendungen |

Umformende Verbundstempel

Flip-Chip-Verbundwürfel

Beschneide- und Lochstempel

Umgekehrte Verbundmatrize mit starr-elastischem Schieber

Für Ein-Prozess-Formen wird aufgrund der Bequemlichkeit der Formen der frontseitigen Struktur die frontseitige Struktur bevorzugt;

Bei Verbundwerkstoffformen werden wegen der Bequemlichkeit und Sicherheit von Flip-Chip-Verbundwerkzeugen in der tatsächlichen Produktion Flip-Chip-Strukturen bevorzugt. Wenn das gestanzte Blech dünn ist, der Lochabstand etwas kleiner ist und die Ebenheit des Werkstücks erforderlich ist, sollte die Verbundform der vorderseitig montierten Struktur gewählt werden.

In der Massenproduktion kleiner und mittelgroßer Teile werden Folgeverbundwerkzeuge mit automatischer Zuführung häufig eingesetzt, um Arbeitskräfte zu sparen und die Produktionseffizienz zu verbessern.

Verarbeiten Sie Strukturteile:

Hilfskonstruktionsteile:

Die Funktion besteht darin, die Materialien zu trennen und die gewünschte Form und Größe des Rohlings zu erhalten.

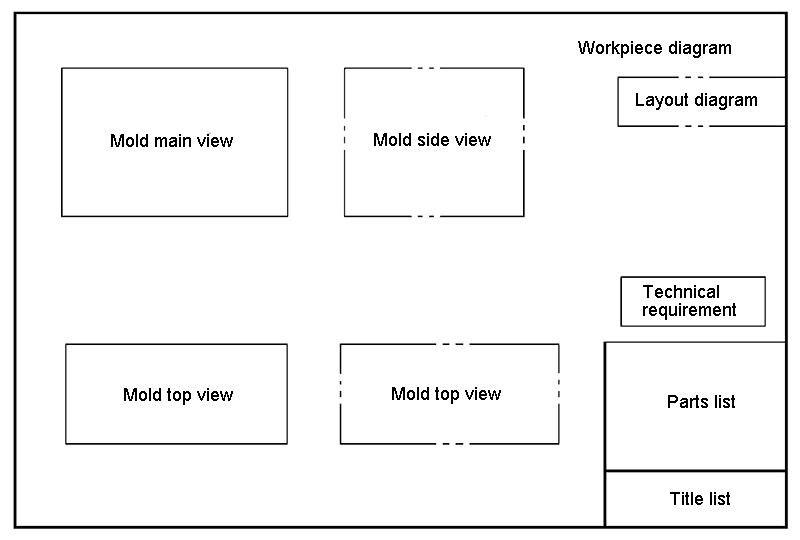

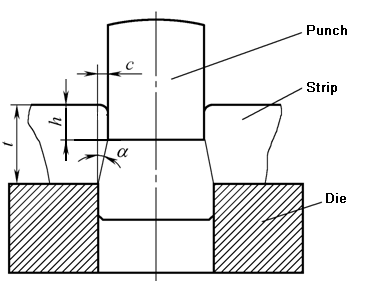

Der Schneidspalt ist der Abstand zwischen der Matrize und der Seitenwand der Stempelkante im Stanzwerkzeug. Er wird durch das Symbol c dargestellt, das sich auf einen einseitigen Spalt bezieht. (GB / T16743-2010)

(1) Auswirkungen des Abstands auf den Stanzprozess

1) Der Einfluss des Abstands C auf die Qualität des Teils. Der Abstandswert kann angemessen reduziert werden, wodurch die Schnittqualität des Stanzteils effektiv verbessert werden kann.

2) Einfluss des Abstands C auf die Stanzprozesskraft

Wenn C zunimmt, verringert sich die Stanzkraft F bis zu einem gewissen Grad.

Wenn C zunimmt, wird FX, FTund FE abnimmt, verringert sich der gesamte Stanzdruck.

Umgekehrt erhöht sich bei einer Verringerung von Z die Kraft für jeden Stanzvorgang und der gesamte Stanzdruck nimmt zu.

3) Einfluss des Abstands C auf die Lebensdauer der Form

Formen des Formversagens: Verschleiß, Rissbildung an der Formkante, Abplatzungen, Verformung usw.

Der Spalt C wirkt sich hauptsächlich auf den Verschleiß der Form und den Kantenriss aus.

Wenn C erhöht wird, verringert sich die Kraft des Stanzvorgangs, der Verschleiß der Matrize und die Risse an der Matrizenkante werden reduziert, wodurch sich die Lebensdauer erhöht. Im Gegenteil, die Lebensdauer wird verkürzt.

Ergebnisse der Analyse:

(2) Bestimmung des angemessenen Abstandswertes

1) Theoretische Berechnung des angemessenen Lückenwerts

Grundlage: Die Risse an den oberen und unteren Schnittkanten überlappen sich, und der Formspalt ist angemessen

Tabelle 3-19 Klassifizierung des Leerlaufs von Metallblech

| Name des Projekts | Kategorie und Lückenwerte | |||||

| Klasse i | Klasse ii | Klasse iii | Klasse iv | Klasse v | ||

| Merkmal Scherfläche |  |  |  |  |  | |

| Abstoßwinkel R | (2-5)%t | (4-7)%t | (6-8)%t | (8-10)%t | (10-12)%t | |

| Höhe des hellen Bandes B | (50-70)%t | (35-55)%t | (25-40)%t | (15-25)%t | (10-20)%t | |

| Höhe der Bruchzone F | (25-45)%t | (35-50)%t | (50-60)%t | (60-75)%t | (70-80)%t | |

| Grathöhe h | Slender | Mittel | Durchschnitt | Hoch | Höher | |

| Bruchwinkel a | – | 4°-7° | 7°-8° | 8°-11° | 14°-16° | |

| Ebenheit f | Gut | Ziemlich gut | Durchschnitt | Schlecht | Schlimmer | |

| Maßhaltigkeit | Stanzteil | Sehr nah an der Würfelgröße | Nahe an der Würfelgröße | Geringfügig kleiner als die Würfelgröße | Weniger als die Würfelgröße | Weniger als die Würfelgröße |

| Stanzteil | Sehr nah an der Stempelgröße | Nahe der Stempelgröße | Etwas größer als die Stempelgröße | Größer als die Stempelgröße | Größer als die Stempelgröße | |

| Stanzkraft | Größere | Groß | Durchschnitt | Klein | Kleiner | |

| Entladungskraft, Druckkraft | Groß | Größere | Kleinste | Kleiner | Klein | |

| Die Lebensdauer | Niedrig | Unter | Höher | Hoch | Höher | |

Tabelle 3-20 Ausblendwert von Blechen (GB / T16743-2010)

| Materialien | Scherfestigkeit Mpa | Anfangslücke (einseitige Lücke)%t | ||||

| Klasse i | Klasse ii | Klasse iii | Klasse iv | Klasse v | ||

| Baustahl 08F, 10F, 10, 20, Q235-A | ≥210-400 | 1.0-2.0 | 3.0-7.0 | 7.0-10.0 | 10.0-12.5 | 21.0 |

| Stahl mit mittlerem Kohlenstoffgehalt 45, rostfreier Stahl 1Cr18Ni9Ti, 4Cr13Ausdehnungslegierung (Kovar) 4J29 | ≥420-560 | 1.0–2.0 | 3.5-8.0 | 8.0-11.0 | 11.0-15.0 | 23.0 |

| Stahl mit hohem Kohlenstoffgehalt T8A, T10A, 65Mn | ≥590-930 | 2.5-5.0 | 8.0-12.0 | 12.0-15.0 | 15.0-18.0 | 25.0 |

| Reines Aluminium 1060, 1050A, 1035, 1200, Aluminiumlegierung (weich) 3A21, Messing (weich) H62, reines Kupfer (weich) T1, T2, T3 | ≥65-255 | 0.5-1.0 | 2.0-4.0 | 4.5-6.0 | 6.5-9.0 | 17.0 |

| Messing (hart) H62, Bleimessing HPb59-1, reines Kupfer (hart) T1, T2, T3 | ≥290-420 | 0.5-2.0 | 3.0–5.0 | 5.0-8.0 | 8.5-11.0 | 25.0 |

| Aluminiumlegierung (hart) ZA12, Zinnphosphorbronze QSn4-2,5, Aluminiumbronze QA17, Berylliumbronze QBe2 | ≥225-550 | 0.5-1.0 | 3.5-6.0 | 7.0-10.0 | 11.0-13.5 | 20.0 |

| Magnesiumlegierung MB1, MB8 | 120-180 | 0.5-1.0 | 1.5-2.5 | 3.5-4.5 | 5.0-7.0 | 16.0 |

| Elektriker Siliziumstahl | 190 | – | 2.5-5.0 | 5.0-9.0 | – | – |

(3) Auswahlverfahren für die Ausblendungslücke

Bei der Auswahl von Blechstanzungen ist entsprechend den technischen Anforderungen an die Stanzteile, den Verwendungsmerkmalen und den spezifischen Produktionsbedingungen usw. zunächst die Art des anzunehmenden Spaltes nach Tabelle 3-19 zu bestimmen und dann dieser Spaltwert nach Tabelle 3-20 auszuwählen.

Der Spalt der neuen Form sollte der kleinste der Spaltwerte sein.

2. die Bestimmung der Abmessungen und Toleranzen von Stempel- und Matrizenschneiden

(1) Berechnungsprinzip der Schneidengröße von Stempeln und Matrizen

(2) Berechnungsmethode der Schneidengröße

Die Berechnungsmethode für die Schneidengröße hängt mit der Formverarbeitungsmethode zusammen. Es gibt zwei gängige Methoden der Formverarbeitung:

Vergleich von zwei Methoden der Formverarbeitung

| Verfahren zur Bearbeitung von Formen | Gesondertes Verarbeitungsverfahren (Austauschverarbeitungsverfahren) | Kooperative Verarbeitung |

| Definition | Der Stempel und die Matrize werden jeweils auf das endgültige Maß gemäß den jeweiligen Zeichnungen bearbeitet. | Die Referenzmatrize wird zuerst bearbeitet, und die Kantengröße der Nicht-Referenzmatrize wird entsprechend der tatsächlichen Größe der bereits geschnittenen Referenzmatrizenkante in Übereinstimmung mit dem angemessenen Mindestabstand konfiguriert. |

| Vorteile | (1) Der Stempel und die Matrize können parallel hergestellt werden, was den Herstellungszyklus der Form verkürzt; (2) Formteile können ausgetauscht werden | (1) Der Formspalt wird durch die Vorbereitung garantiert, was die Schwierigkeit der Formverarbeitung verringert; (2) Um den Arbeitsaufwand für das Zeichnen zu verringern, ist es lediglich erforderlich, eine detaillierte Zeichnung des Referenzmodells zu erstellen. |

| Benachteiligungen | (1) Es ist notwendig, eine separate Teilzeichnung des Stempels und der Matrize zu erstellen; (2) Der Formspalt wird durch die Präzision der Formverarbeitung gewährleistet, was die Verarbeitungsschwierigkeit der Form erhöht. | Die Nicht-Referenzform muss nach der Herstellung der Referenzform hergestellt werden, und der Herstellungszyklus der Form ist lang. |

| Anmeldung | Mit der Entwicklung der Formenbautechnologie werden die meisten Formen in der tatsächlichen Produktion durch separate Verarbeitungsverfahren hergestellt, und die Anwendung von Verarbeitungsverfahren wird immer seltener. . | |

1) Getrennte Verarbeitung von männlichen und weiblichen Stümpfen

Verschleißkoeffizient x Wert

| Materialstärke t/mm | Nicht-kreisförmiges Werkstück x-Wert | Kreisförmiges Werkstück x-Wert | ||||

| 1 | 0.75 | 0.5 | 0.75 | 0.5 | ||

| Werkstücktoleranz Δ/mm | ||||||

| 1 | <0.16 | 0.17~0.35 | ≥0.36 | <0.16 | ≥0.16 | |

| 1~2 | <0.20 | 0.21~0.41 | ≥0.42 | <0.20 | ≥0.20 | |

| 2~4 | <0.24 | 0.25~0.49 | ≥0.50 | <0.24 | ≥0.24 | |

| >4 | <0.30 | 0.31~0.59 | ≥0.60 | <0.30 | ≥0.30 | |

Beispiel für die Berechnung der Schneidengröße

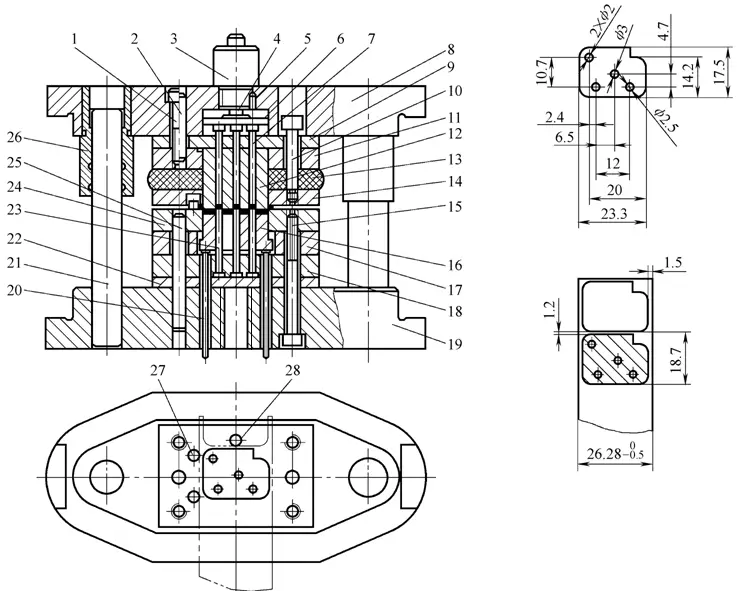

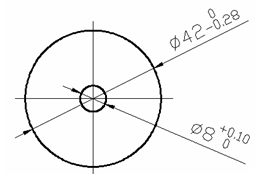

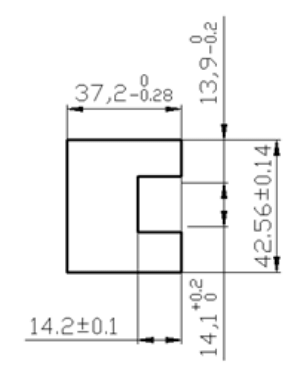

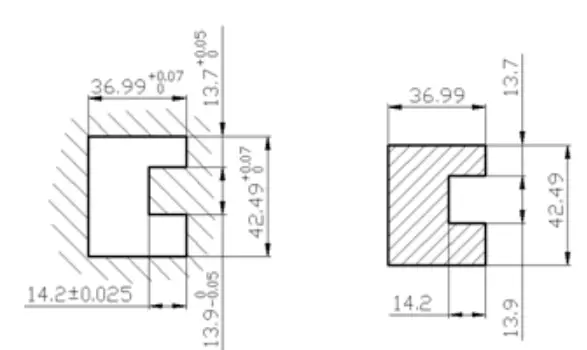

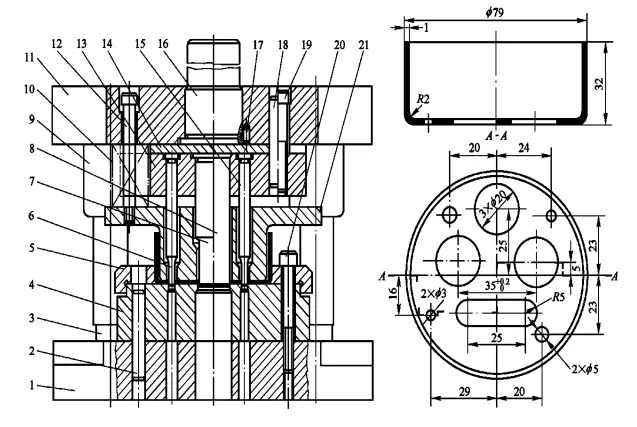

Beispiel 3-7 Das in Abbildung 3-73 gezeigte Teil wird ausgestanzt. Das Material ist Q235, und die Materialstärke beträgt t = 2 mm. Berechnen Sie die Abmessungen und Toleranzen der Stanz- und Schneidkanten.

Lösung: Wie in Abbildung 3-73 dargestellt, sind für dieses Teil zwei Stanzvorgänge erforderlich, nämlich Stanzen und Einstechen. Die Größe der Schneidkante und die Toleranz werden unten berechnet.

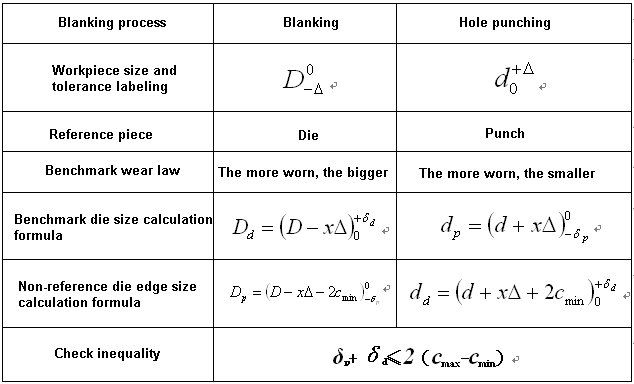

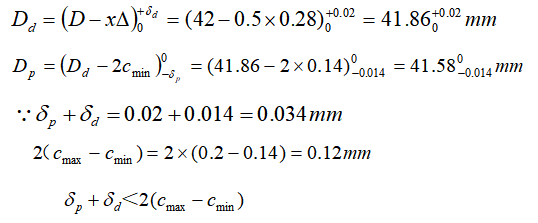

1) Ausblendung

Auf der Grundlage der konkaven Form wird die Form aufgrund der regelmäßigen Form separat bearbeitet.

Die Überprüfung von Tabelle 3-19 und Tabelle 3-20 ergibt c = (7% ~ 10%) t, d.h.:

cmin =7%t=0,07×2=0,14mm;

cmax=10%t=0.10×2=0.2mm;

Schlagen Sie in der Tabelle 3-24 nach, um den Verschleißkoeffizienten zu ermitteln: x = 0,5;

Die Herstellungsabweichungen der konvexen und konkaven Formen, die in Tabelle 3-25 nachgeschlagen werden, sind: δp = 0,014mm, δd = 0,02mm;

Berechnet nach der Formel:

Daher ist die Genauigkeit der Form angemessen.

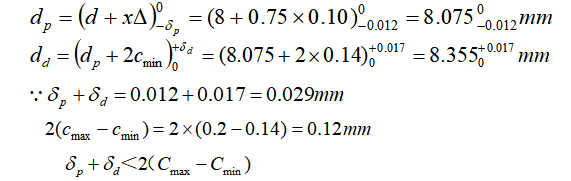

2) Durchstechen

Da die Form des Lochs einfach ist, wird die Form in einem separaten Verfahren hergestellt, wobei der Stempel als Referenz dient.

Schauen Sie in der Tabelle 3-24 nach: χ=0,75

Prüfen Sie die Tabelle 3-25, um zu erhalten: δp = 0,012mm, δd = 0,017mm

Berechnet nach der Formel in Tabelle 3-23:

Daher ist die Genauigkeit der Form angemessen.

2) Koordinierung der Verarbeitung von männlichen und weiblichen Stümpfen

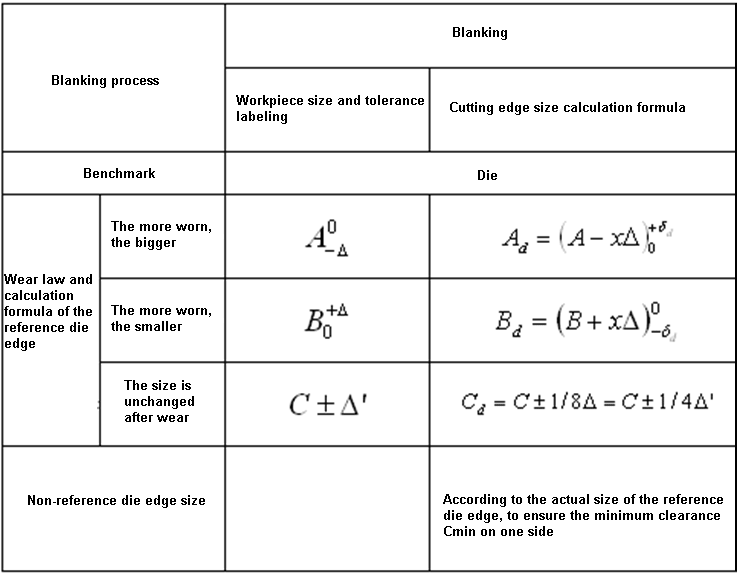

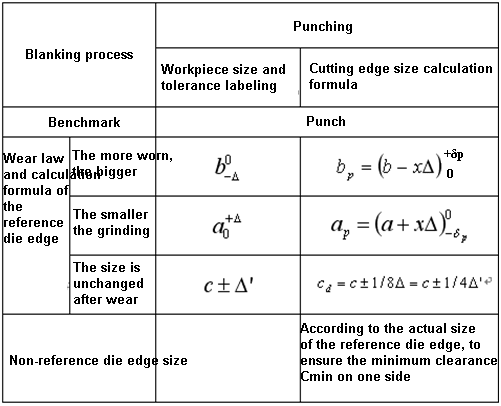

Berechnungsformel für die Größe der Stanzformkante bei der kooperativen Bearbeitung

Berechnungsformel für die Größe der Stanzformkante bei der kooperativen Bearbeitung

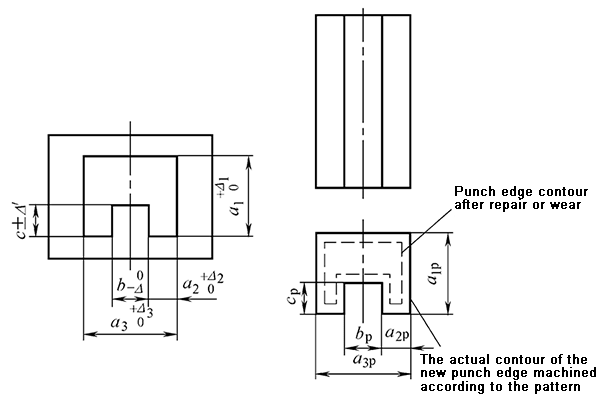

Beispielzeichnung von konvexen und konkaven Teilen bei Verwendung der Bearbeitungsmethode

Achten Sie auf die Maßtoleranz der Schneidkante

3. strukturelle Gestaltung von Bauteilen und Auswahl von Normen

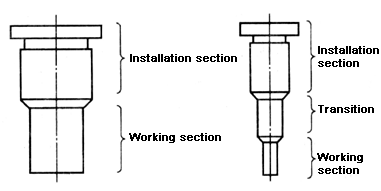

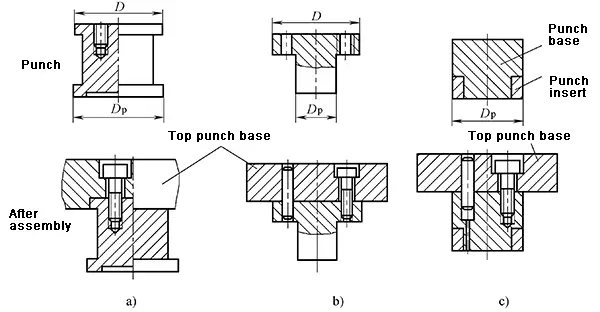

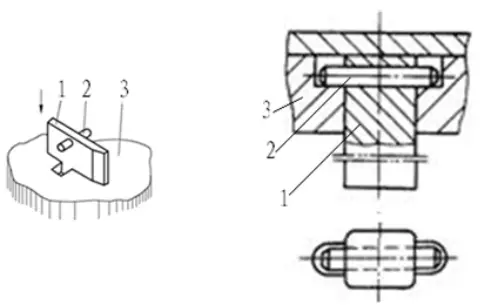

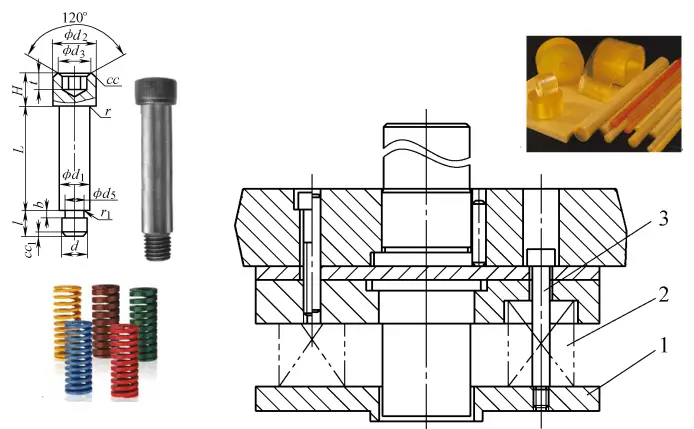

(1)Strukturelle Form eines konvexen Würfels und seine Befestigungsmethode

Probleme, die bei der Gestaltung von Stanzen zu lösen sind

Je nach Querschnittsform gibt es Stempel mit kreisförmigem Querschnitt und Stempel mit unregelmäßigem Querschnitt.

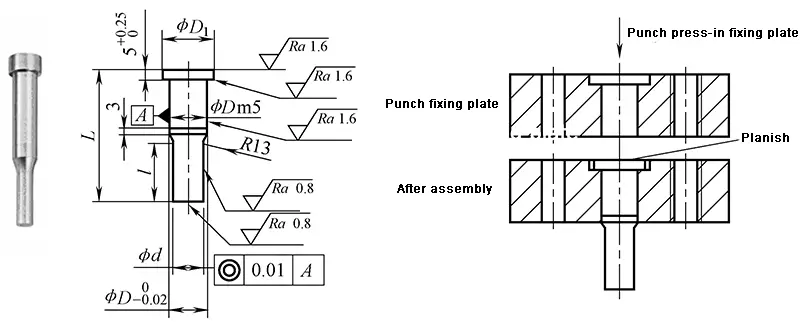

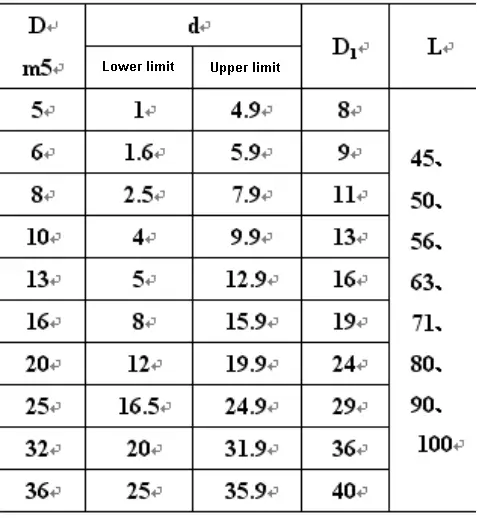

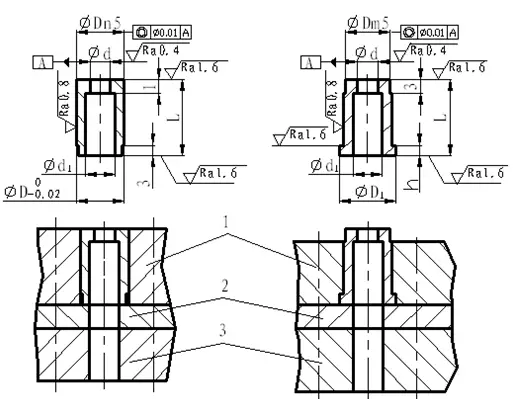

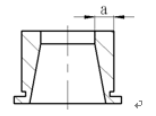

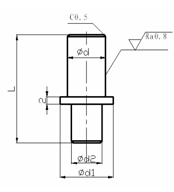

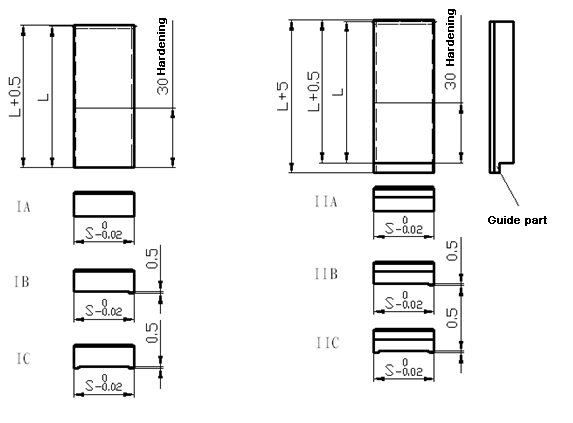

1) Strukturelle Form und Befestigungsmethode von Standard runden konvexen Würfel (JB / T5825-2008 ~ JB / T5829-2008)

Empfohlene Materialien: Cr12MoV, Cr12, Cr6WV, CrWMn

Anforderungen an die Härte: Cr12MoV, Cr12, Cr6WV Schneide 58 ~ 62HRC, Kopf-Festteil 40 ~ 50HRC; CrWMn Schneide 56 ~ 60HRC, Kopf-Festteil 40 ~ 50HRC

Aufbau und Befestigungsverfahren eines zylindrischen Schrumpfstabes mit kreisförmiger konvexer Form

Standardabmessungen und Markierungsbeispiele für Rundstempel mit zylindrischem Kopf und Schrumpfstab(JB/T5826-2008)

Beispiel für die Kennzeichnung: D = 5mm, d = 2mm, L = 56mm zylindrischer Schrumpfstift Rundstempel Matrizenbezeichnung: zylindrischer Schrumpfstift Rundstempel 5×2×56 JB / T5826-2008

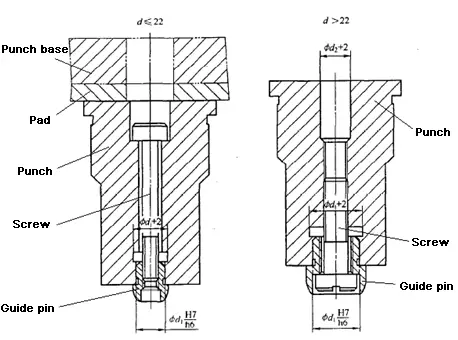

Strukturelle Form und Befestigungsmethode von grossen und mittleren kreisförmigen konvexen Formen

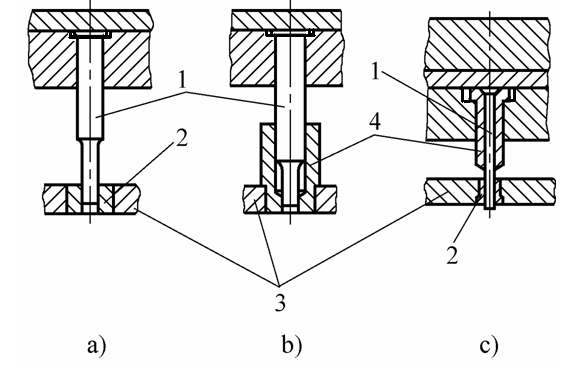

Aufbau und Befestigungsverfahren eines Lochstempels

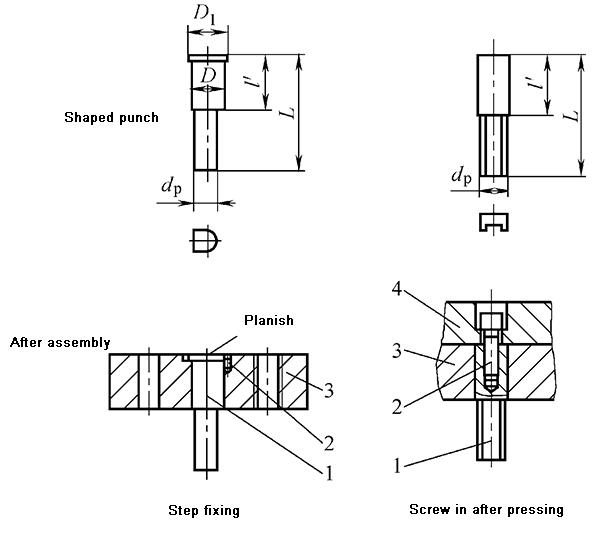

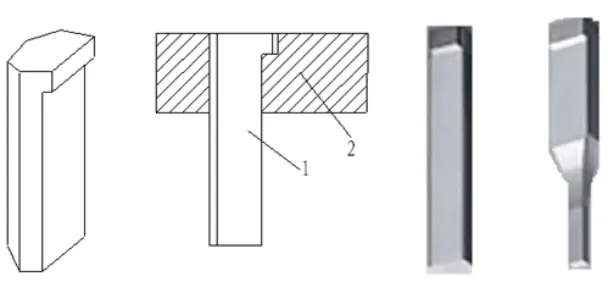

2) Strukturelle Form und Befestigungsmethode der speziell geformten konvexen Matrize

Speziell geformte konvexe Matrize mit Stufenstruktur und Befestigungsmethode

Feststehender seitlich geschlitzter Spezialstempel mit Druckplatte

Befestigung des Profilstempels mit Querstift

Befestigung des Profilstempels mit einer Aufhängeplattform

3)Bestimmung der Größe des Stempels in Abhängigkeit von der Formstruktur

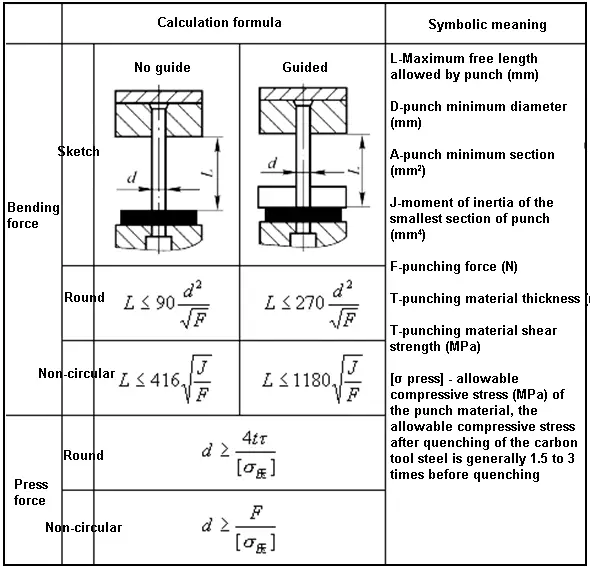

(3) Prüfung der Festigkeit des Stempels

(2) Entwurf der Werkzeugstruktur und Auswahl der Normen

1) Strukturelle Form und Befestigungsmethode der Matrize

Integrale Gesenkstruktur, die üblicherweise in gewöhnlichen Stanzwerkzeugen verwendet wird.

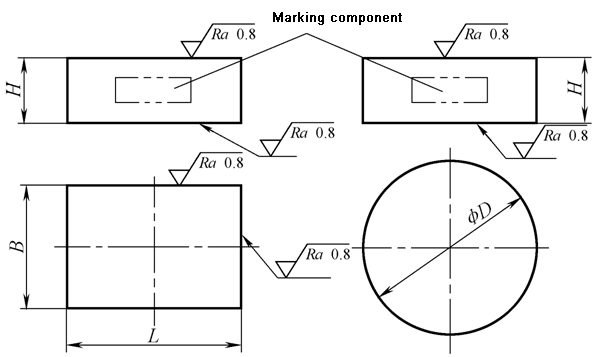

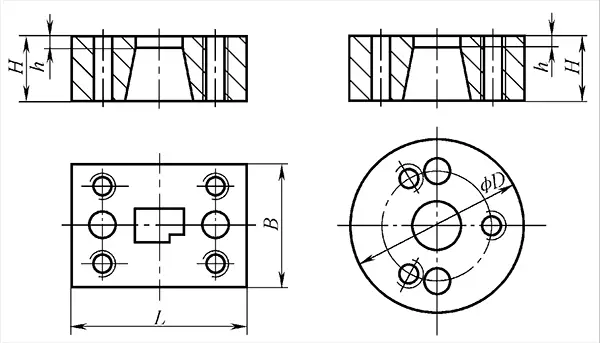

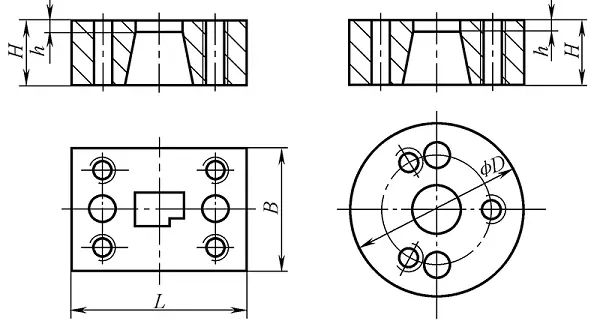

Es gibt zwei Arten von Integralmatrizen: rechteckig und rund.

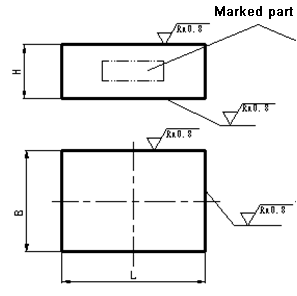

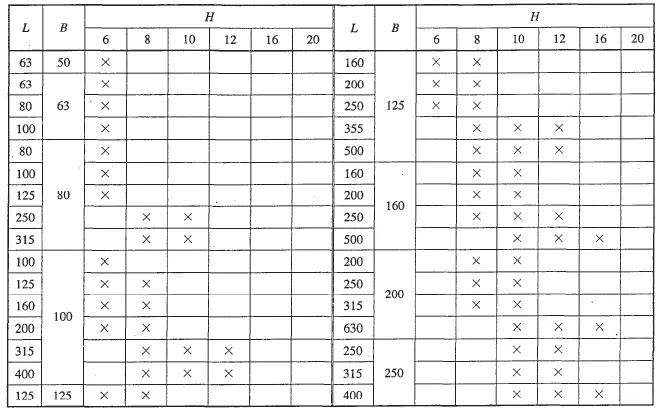

Beispiel für die Markierung: L = 125mm, B = 100mm, H = 20mm rechteckige konkave Formenkennzeichnung: rechteckige konkave Schablone 125×100×20 JB / T7643.1-2008

Integralmatrizen-Befestigungsmethode:

Empfohlene Materialien:

Befestigungsmethode - Schrauben und Stifte werden direkt in der unteren Formbasis befestigt

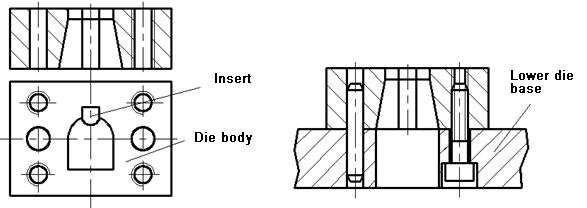

Kombinierte Matrizenstruktur und Befestigungsverfahren

Empfohlene Materialien:

Blockwürfel

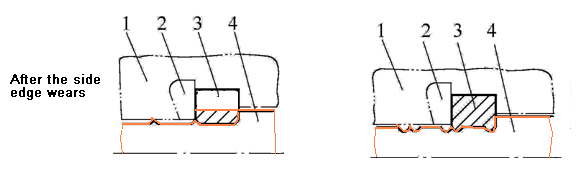

2) Schneidenform der Matrize

3) Formgestaltung der Matrize - Form und Größe

Form: rund oder rechteckig

Auslegung der Matrizenabmessungen - empirische Formel

Die daraus errechnete Größe der Form des Würfels ist:

Konstruktionsschritte des Stanzwerkzeugs:

Beispiel für das Design einer Matrizenform

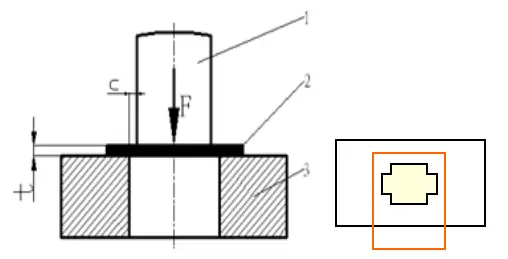

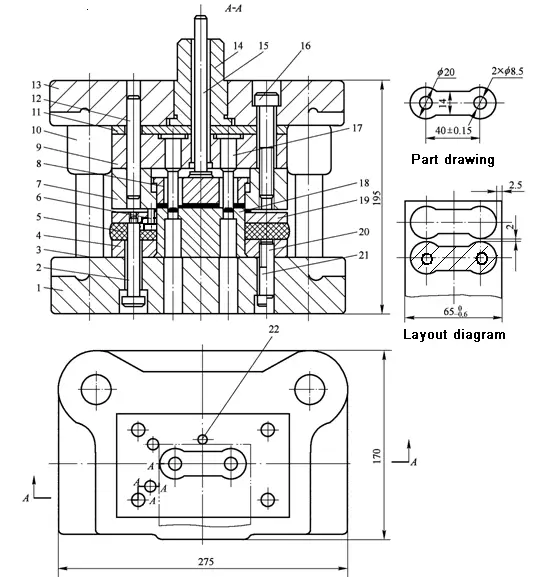

Beispiel 3-9 Versuchen Sie, die Form und die Abmessungen des Stanzwerkzeugs für das in Abbildung 3-92 gezeigte Werkstück zu konstruieren.

Lösung: Da die Form des Stempels nahe an einem Rechteck liegt, ist die Form der Matrize rechteckig.

Gemäß den maximalen Außenabmessungen des Werkstücks b = 40 + 20 = 60 mm und der Materialstärke von 2 mm, siehe Tabelle 3-29: K = 0,28, dann können die Abmessungen der Matrize wie folgt berechnet werden:

H = Kb = 0,28×60 = 16,8mm

c = (1,5 ~ 2) H = (1,5 ~ 2)×16,8 = 25,2mm ~ 33,6mm,

Nehmen Sie c = 30 mm.

dann: L = 40 + 19,88 + 30×2 = 119,88mm

B = 19,88 + 30×2 = 79,88 mm

Dies sind die berechneten Außenmaße der Matrize. Nach den berechneten Abmessungen in Tabelle 3-31 wissen wir, dass die tatsächliche Größe der Matrize sein sollte:

L×B×H = 125mm×80mm×18mm

Teildaten einer rechteckigen konkaven Schablone

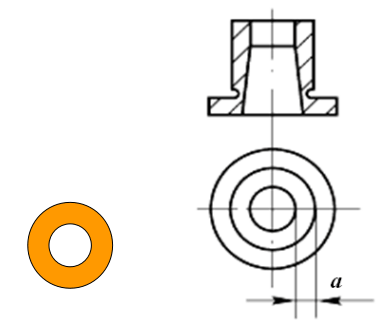

(3) Konstruktion von konvexen und konkaven Formen

Die konvexe und konkave Matrize ist ein Arbeitsteil in der Verbundmatrize, das die Funktionen der Stanzmatrize und des Stanzwerkzeugs hat. Seine Innen- und Außenkanten sind Schneidkanten, und die Wandstärke zwischen den Innen- und Außenkanten hängt von der Größe des Stanzteils ab.

Mindestwandstärke von Patrize und Matrize

| Skizze |  | |||||||||

| Dicke t/mm | 0.4 | 0.5 | 0.6 | 0.7 | 0.8 | 0.9 | 1.0 | 1.2 | 1.5 | 1.75 |

| Mindestwandstärke a/mm | 1.4 | 1.6 | 1.8 | 2.0 | 2.3 | 2.5 | 2.7 | 3.2 | 3.8 | 4.0 |

| Dicke t/mm | 2.0 | 2.1 | 2.5 | 2.7 | 3.0 | 3.5 | 4.0 | 4.5 | 5.0 | 5.5 |

| Mindestwandstärke a/mm | 4.9 | 5.0 | 5.8 | 6.3 | 6.7 | 7.8 | 8.5 | 9.3 | 10.0 | 12.0 |

Die Rolle: Bestimmen der genauen Position des Rohlings in der Form

Es gibt zwei Arten von Rohlingen, die der Form zugeführt werden:

Das Band wird entlang der Form "vorgeschoben".

Einzelne Rohlinge werden in die vorgesehene Position der Form "gesetzt".

Beispiel für die Positionierung eines einzelnen Rohlings

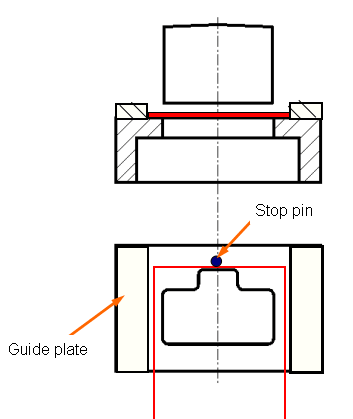

Die Aufgabe besteht darin, dafür zu sorgen, dass das Band in der richtigen Richtung in die Form eingezogen wird.

Übliche Bleiteile sind:

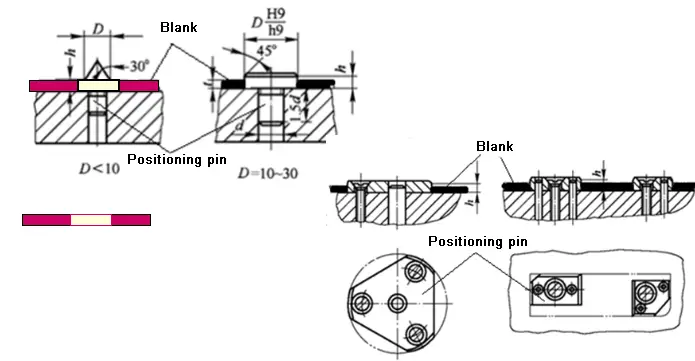

(1) Führungsplatte

Die Rolle besteht darin, die Vorschubrichtung des Bandes zu kontrollieren

In der Regel handelt es sich um zwei Teile, die auf zwei Seiten der Vorschubrichtung des Bandes verteilt sind und mit Schraubstiften direkt an der Matrize befestigt werden. Es gibt zwei Formen:

Befestigungsmethode der Führungsplatte der Standardstruktur

Die Abmessungen der Führungsplatte und der konkaven Schablone sind identisch.

Führungsplatte für nicht standardisierte Strukturen

Das Leitblech und das Auslaufblech sind integriert

Struktur mit Aufnahmeplatte

Die Führungsplatte ist länger als die konkave Schablone

(2) Führungsstift

Im Allgemeinen sind mindestens zwei erforderlich, die sich auf derselben Seite des Streifens befinden. Die Standardstruktur wird empfohlen. Das Material ist 45er Stahl und die Wärmebehandlungshärte beträgt 43 ~ 48HRC.

(3) Seitliche Druckvorrichtung

Die Aufgabe besteht darin, den Abstand zu kontrollieren, mit dem das Band in die Form eingeführt wird, d. h. die Kontrolle des Abstands. Zu den üblichen Strukturen gehören Materialblockierstifte, Seitenkanten, Führungsstifte usw.

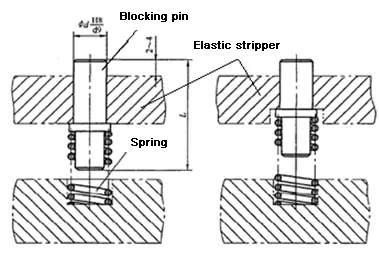

Der Blockierstift wird in einen festen und einen beweglichen Blockierstift unterteilt.

Zu den festen Stöpseln gehören Rundkopfstöpsel und hakenförmige Stöpsel.

Der bewegliche Stopperstift umfasst: einen Anfangsstopperstift, einen Rücklaufstopperstift und einen oberen elastischen Stopperstift.

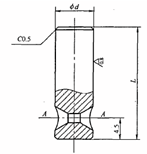

(1) Fester Stopperstift

Die Funktion besteht darin, den Vorschubweg des Bandes zu steuern, d.h. den Vorschubweg des Normteils zu steuern. Er ist direkt an der Matrize vor dem Vorschub befestigt.

Auswahlgrundlage: Dicke t des gestanzten Blechs, siehe Tabelle 3-34

Funktionsprinzip des festen Anschlagstifts

Hakenstopper-Stift

(2)Aktiver Stopperstift

Alle sind Standard-Struktur, 45 Stahl ist für das Material der Block oder Stift empfohlen, Wärmebehandlung Härte ist 43 ~ 48HRC

Die Blockiervorrichtung für das Ausgangsmaterial ist in der Regel in der Führungsplatte installiert und wird meist für den ersten Vorschub des Folgeverbundwerkzeugs verwendet.

Kugelstopvorrichtung

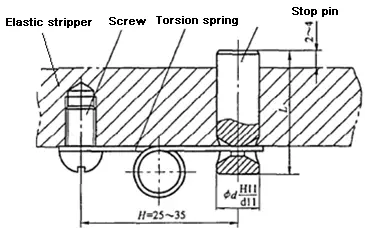

Sie wird in die elastische Entladungsplatte eingebaut und wird meist in der Flip-Type-Verbundform verwendet.

Es gibt drei Formen:

Federbelastete Materialblockiervorrichtung

Gummikuppel-Blockiervorrichtung

Vorrichtung zum Blockieren des Auswurfmaterials durch eine Torsionsfeder

Bandzuführungsstopper

Eingebaut in eine starre Auslaufplatte, meist verwendet in Formen mit manueller Beschickung

Das Funktionsprinzip der Gürtel-Blockiervorrichtung

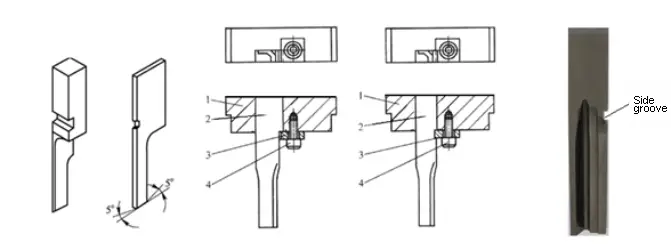

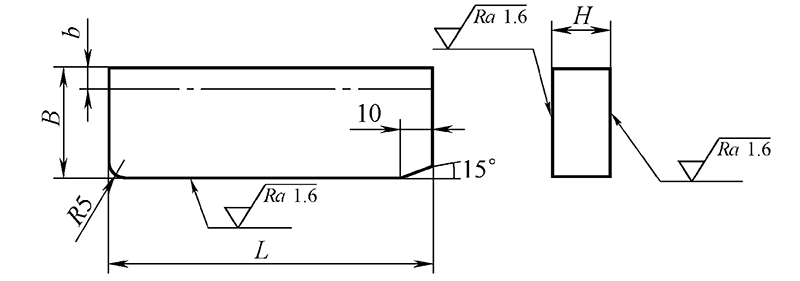

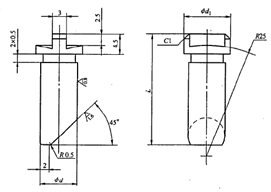

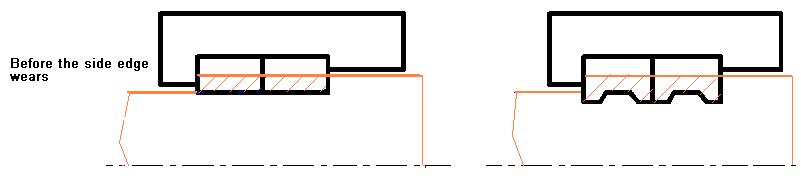

(3) Seitenflügel

Die Funktion besteht darin, den Vorschub des Bandes zu steuern, d. h. die Vorschubstrecke zu kontrollieren.

Seitliche Kante: Um den Vorschubweg des Bandes zu begrenzen, wird im Folgeverbundwerkzeug ein Werkstück mit einer bestimmten Form an der Seite des Bandes ausgestanzt.

Die Seitenklinge hat Standardteile, und T10A wird empfohlen. Die Wärmebehandlungshärte beträgt 56 ~ 60HRC.

Standardmethode zur Auswahl der Seitenkante: Nach dem Abstand, die Kantenlänge der Seitenkante = der Abstand

Standard-Seitenkante

Lage der Grate nach stumpfem Seitenschneiden

Spezielles Seitenblatt

Nicht genormte Teile werden durch die Form des Stempels bestimmt.

Seitenkantenanschlag

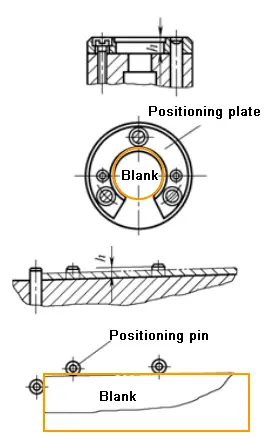

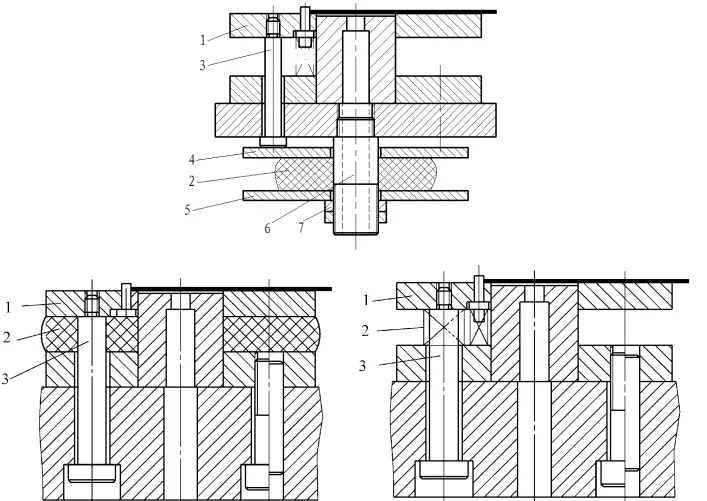

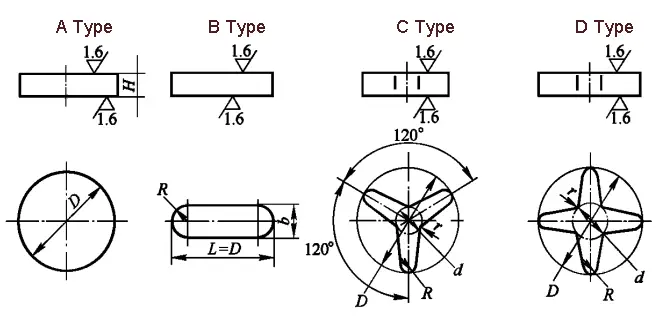

(4) Führungsstift

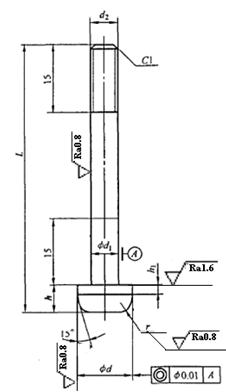

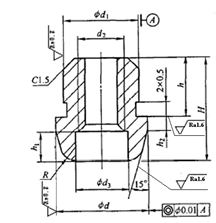

Wird hauptsächlich für die präzise Positionierung des Bandes im Folgeverbundwerkzeug verwendet. Es handelt sich um ein Standardteil. Es besteht aus Kopf und Stange. Die Stange des Führungsstiftes dient zur Befestigung. Es wird empfohlen, für den Führungsstift 9Mn2V zu verwenden, basierend auf dem vorgestanzten Lochdurchmesser d.

Grundlegende Größe:

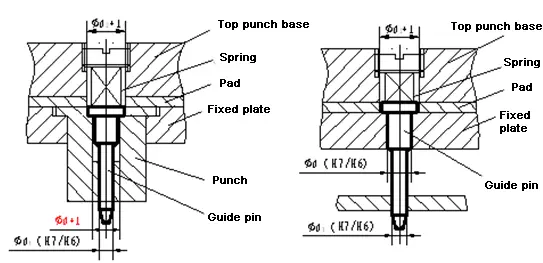

Aufbau und Befestigungsmethode des Standard-Führungsstifts Typ A

Führungsstift Typ A

Aufbau und Befestigungsmethode des Standard-B-Führungsstifts

Führungsstift Typ B

Aufbau und Befestigungsmethode des Standard-C-Führungsstifts

Führungsstift Typ C

Aufbau und Befestigungsmethode des Standard-D-Führungsstifts

Führungsstift Typ D

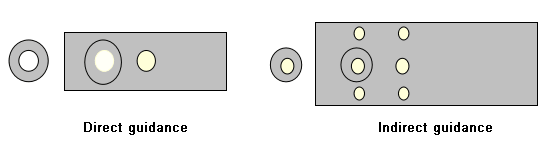

Zwei Arten der Stiftführung:

Der Führungsstift kann direkt oder indirekt ausgerichtet werden.

Führungsstifte können nicht unabhängig voneinander verwendet werden! !!

Der Führungsstift wird in der Regel in Verbindung mit einem Blockierstift, einer Seitenkante und einer automatischen Zuführvorrichtung verwendet.

Lagebeziehung zum Blockierstift:

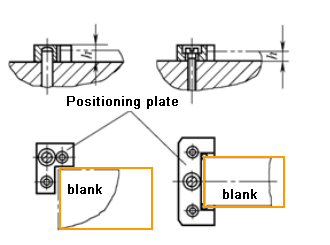

(3) Positionierungsplatte und Positionierungsstift

Positionierung mit Leerform

Positionierung mit leerer innerer Form

Die Aufgabe besteht darin, das Blech zu halten und Teile und Schrott abzuladen oder herauszuschieben

Ziel ist es, die außerhalb der Patrize oder Matrize aufgespannten Teile oder Reste zu entfernen.

Je nach den verschiedenen Quellen der Entladekraft:

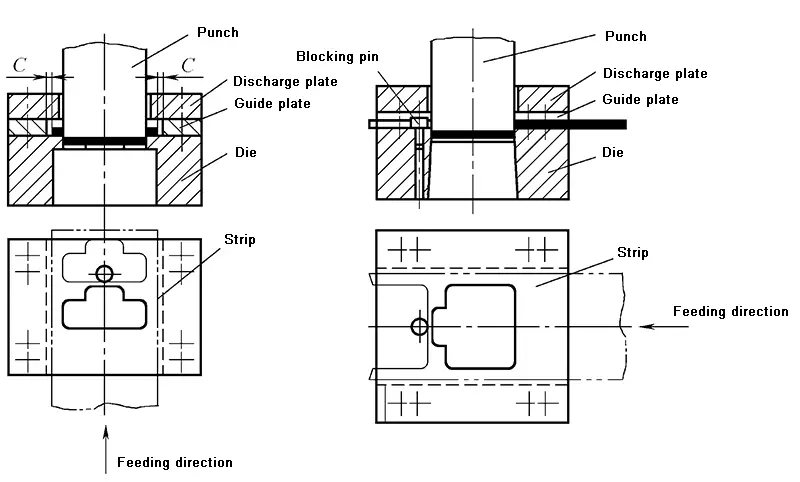

(1) Starre (feste) Entladevorrichtung

Sie besteht aus einer Platte (Entladeplatte genannt), die mit Schrauben und Stiften direkt an der Matrize befestigt ist. Die Entladekraft wird durch den starren Aufprall zwischen dem Blechzuschnitt und der Entladeplatte verursacht. Es eignet sich hauptsächlich für die Entladung von dicken Platten mit großer Entladekraft und ohne Anforderungen an die Ebenheit der Platte.

Entladeprinzip der starren Entladevorrichtung

Die Kraft, die durch den starren Aufprall der Entladeplatte und des Materials entsteht, wird zum Entladen genutzt.

(Starre) Ausführung der Auslaufplatte

| Blechdicke

t(mm) | Breite des Abstreifers B(mm) | |||||||||

| ≤50 | 50~80 | 80~125 | 125~200 | >200 | ||||||

| S | S' | S | S' | S | S' | S | S' | S | S' | |

| 0.8 | 6 | 8 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 |

| 0.8~1.5 | 6 | 10 | 8 | 12 | 10 | 14 | 12 | 16 | 14 | 18 |

| 1.5~3 | 8 | – | 10 | – | 12 | – | 14 | – | 16 | – |

| 3~4.5 | 10 | – | 12 | – | 14 | – | 16 | – | 18 | – |

| >4.5 | 12 | – | 14 | – | 16 | – | 18 | – | 20 | – |

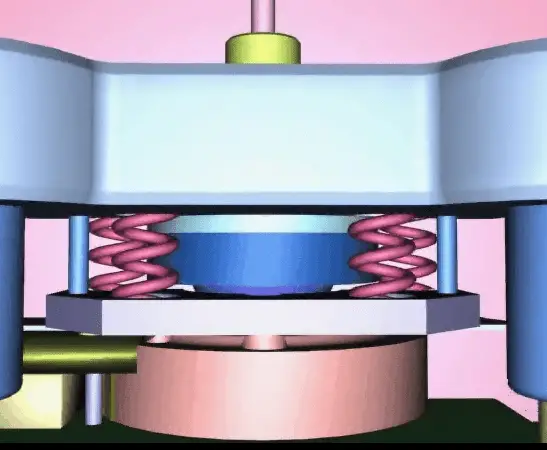

(2) Elastische Entladevorrichtung

Sie besteht aus einer Auslaufplatte, einem elastischen Element und einer Auslaufschnecke. Sie wird in der Regel in der oberen Form installiert und kann auch in der unteren Form installiert werden.

Die Entladekraft wird durch die Kompression des elastischen Elements verursacht.

Diese Art von Entladungsplatte wird häufig für das Stanzen von dünnen Materialien verwendet, wenn die Entladungskraft gering ist und die Platte flach sein muss.

Arbeitsverfahren der elastischen Entladungsvorrichtung

Verschiedene strukturelle Formen der elastischen Entladungsvorrichtung

Die Entladevorrichtung ist auf der oberen Form installiert

In der unteren Form installierte Entladevorrichtung

Zu entwerfen sind: Austragsplatte, elastisches Element und Austragsschnecke.

Im Allgemeinen sind Form und Größe der Auslaufplatte auf die Matrize abgestimmt. Wenn zu viele oder zu große elastische Elemente vorhanden sind, kann die Größe der Auslaufplatte vergrößert werden, um die Platzierung des elastischen Elements zu erleichtern.

Das Lochmuster der Entladeplatte stimmt mit der Form der Stanzform überein. Es besteht ein gewisser Spalt zwischen den beiden. Die Dicke der Entladeplatte hängt von der Dicke der gestanzten Platte ab.

Die Austragsschnecke ist ein Standardteil (im Gegensatz zur Fixierschnecke, die für die Form bestimmt ist) und kann direkt aus dem Standard ausgewählt werden.

Häufig verwendete elastische Elemente sind Federn und Gummis, die Standardteile sind und je nach Bedingungen ausgewählt werden können.

Verbindung elastische Entladevorrichtung-Entladeschnecke

(3) Abfallschneidemesser

Verwenden Sie beim Schneiden des gezogenen Teils eine Schrottschere zum Auswerfen.

Das Abfallmesser wird normalerweise an der Kante des Schneidstempelund seine Schneidkante ist etwa 2 bis 3 mal dicker als die Schneidkante. Beim Stanzen drückt die Matrize den Abfall auf die Schneide des Schneidmessers, um den Abfall zum Entladen zu schneiden.

Standardstruktur des Abfallschneiders

Die Aufgabe besteht darin, das im Hohlraum der Matrize festsitzende Werkstück oder den Schrott entlang der Stanzrichtung zu schieben.

Abhängig von der Quelle der Schubkraft:

(1) Starre Schiebevorrichtung

Bestandteile der starren Schiebevorrichtung

Prinzip der starren Schiebevorrichtung

Konstruktion einer starren Schiebevorrichtung

Konstruktion des Schiebeblocks

Druckplattenstruktur: optionale Standardteile

Elastische Schiebevorrichtung

Der Effekt ist, dass das im Hohlraum der Matrize festsitzende Material entgegen der Stanzrichtung herausgedrückt wird.

Arbeitsablauf des oberen Geräts

Die Aufgabe besteht darin, die Bewegungsführung zu gewährleisten und die relative Position der Ober- und Unterstempel zu bestimmen. Der Zweck besteht darin, dass die Patrize korrekt in die Matrize eintritt und die Umfangsabstände von Patrize und Matrize so einheitlich wie möglich sind.

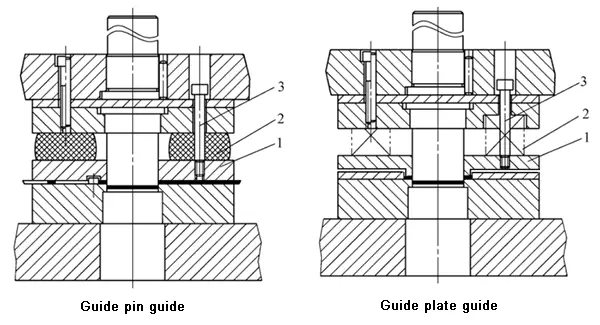

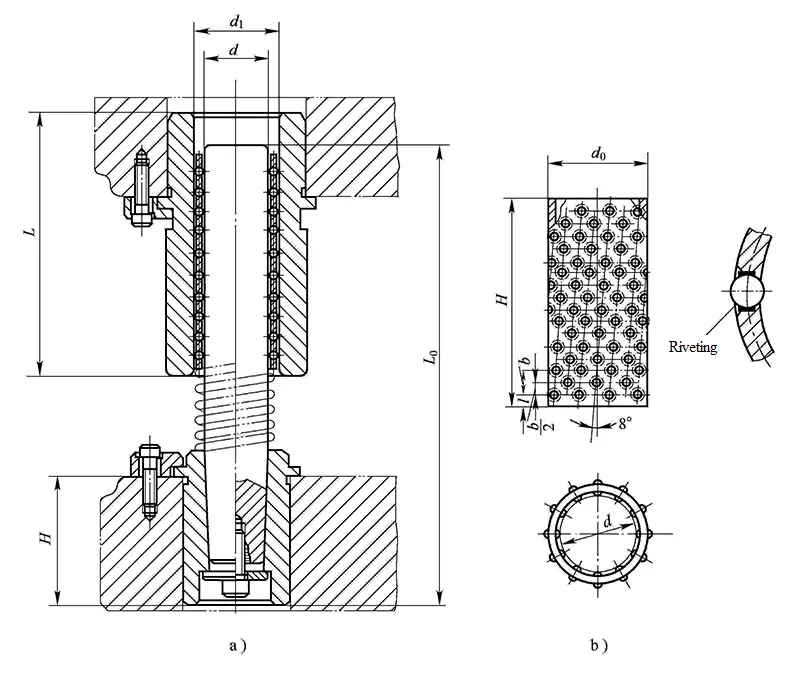

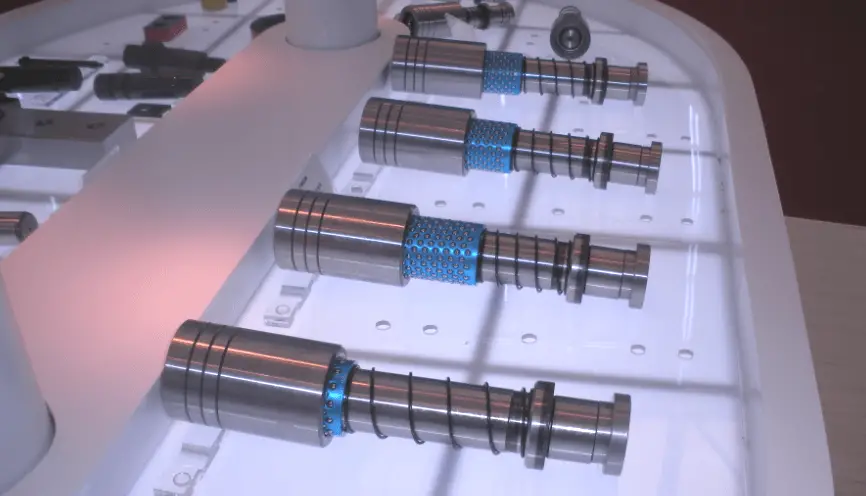

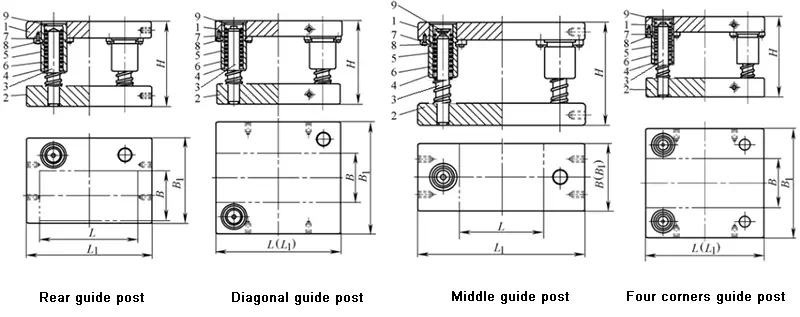

(1) Führungspfosten und Führungsbuchsenführung

Führungshülse für Gleitpfosten

Die Führungshülse für den Gleitpfosten ist Standard

Montage von Gleitführungspfosten und Führungshülse

Führungshülse für Kugelführungspfosten

Kugelführung

Kugelführung

Die Einbauposition der Führungshülse des Kugelführungspfostens in der Form

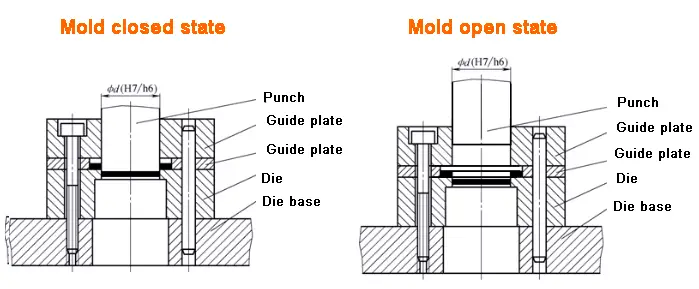

(2) Leitblechführung

Das Leitblech ist ein starres Ableitblech.

Der Unterschied besteht darin, dass der Abstand zwischen der Führungsplatte und dem Stempel H7/h6 beträgt. Um sicherzustellen, dass die Führungsplatte eine Führungsrolle spielt, sollte die Führungsplatte eine ausreichende Kontaktlänge mit dem Stempel haben. Die Dicke H wird im Allgemeinen wie folgt angenommen:

H = (0,8~1) Hdie (Hdie ist die Dicke des Stempels)

Gleichzeitig werden während des gesamten Arbeitsprozesses der Form (einschließlich der Rückführung der Form) der Stempel und das Loch der Führungsplatte nicht getrennt.

6.5 Konstruktion und Standardauswahl von Verbindungs- und Befestigungsteilen

Die Aufgabe besteht darin, die Patrize und die Matrize am Ober- und Unterwerkzeug sowie das Ober- und Unterwerkzeug an der Presse zu befestigen. umfassen:

(1) Sockel der Form

Es gibt eine obere und eine untere Formbasis, die zum Zusammenbau und zur Unterstützung der für die obere oder untere Form verwendeten Teile verwendet werden.

Standard-Schalung

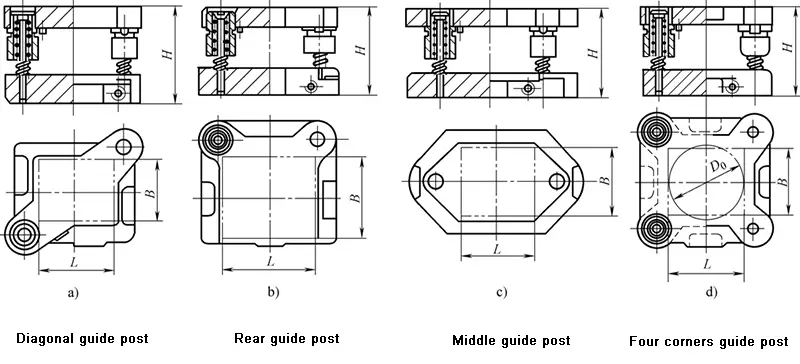

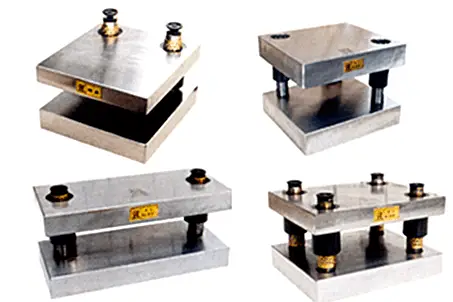

Je nach Passung von Führungspfosten und Führungshülse umfasst die Standardschalung:

Je nach Position des Führungspfostens und der Führungshülse umfasst die Standardschalung:

Standard-Formbasis - obere Formbasis, untere Formbasis, Führungssäule, Führungshülse

Gleitführung Standardschalung

Gleitführung Stahlschalung

Auswahlprinzip der Form: Auswahl nach dem Umfang der Form

(2) Formgriff-Normteile

Die Rolle besteht darin, die obere Form auf dem Stößel der Presse zu fixieren, was normalerweise bei kleinen und mittelgroßen Formen angewandt wird.

Die üblichen Standardgriffe sind:

Als Formmaterial wird der Stahl Q235A oder #45 empfohlen.

Auswahlprinzip: der Durchmesser der Matrizengriffbohrung der Presse

Vier Standardstrukturen gängiger Formgriffe

(3) Feste Platte

Die Aufgabe besteht darin, kleine männliche oder weibliche Formen zu installieren und zu fixieren und sie schließlich auf dem oberen oder unteren Formsockel als Ganzes zu installieren.

Es handelt sich um ein Standardteil, das in zwei Ausführungen erhältlich ist: rechteckig und rund.

Ausführung der Befestigungsplatte

Die Auswahl der Matrizenbefestigungsplatte richtet sich nach der Form und Größe der Matrize.

Rechteckige Befestigungsplatte

(4) Trägerplatte

Sie befindet sich zwischen der konvexen und konkaven Form und dem Formboden und trägt und verteilt die Presslast, um zu verhindern, dass der obere und untere Formboden aus der Aussparung gedrückt wird.

Ob ein Polster in der Form verwendet wird, hängt von zwei Bedingungen ab:

Das heißt: σ = P / F≥ [σpress]

Gestaltung der Platte

Die Montageplatte ist ein Standardteil, das aus einer runden Montageplatte (JB / T7643.6-2008) und einer rechteckigen Montageplatte (JB / T7643.6-2008) besteht.

Grundlage für die Auswahl ist die Form und Größe der Matrize.

Rückwandplatte Standard

(5) Schrauben und Stifte - Standardteile

Zu den Befestigungsteilen in der Form gehören hauptsächlich Schrauben und Stifte. Die Schraube verbindet hauptsächlich die Teile in der Form, um sie zu einem Ganzen zu machen, und der Stift spielt die Rolle der Positionierung. Sechskantschrauben sind die beste Wahl für Schrauben. Zylindrische Stifte werden häufig für Stifte verwendet. Bei der Konstruktion müssen mindestens zwei zylindrische Stifte vorhanden sein.

Der Abstand zwischen dem Stift und der Schraube sollte nicht zu gering sein, damit die Festigkeit nicht nachlässt. Die Spezifikationen, Mengen, Abstände und andere Abmessungen der Schrauben und Stifte in der Form können unter Bezugnahme auf die typische Kombination der kalten Form in der nationalen Norm entworfen werden.

Der Durchmesser der Schraube wird durch die Dicke der Matrize bestimmt.

Auswahl des Schneckendurchmessers

| Matrizendicke | <13 | 13-19 | 19-25 | 25-32 | >32 |

| Durchmesser der Schraube | M4,M5 | M5,M6 | M6,M8 | M8,M10 | M10,M12 |

Die Auswahl richtet sich nach der Größe der Stanzkraft und der Werkzeugstruktur.

Die Auswahlschritte sind:

(1) Berechnen Sie die Gesamtstanzkraft F total entsprechend den Eigenschaften der Formstruktur.

Bei Verwendung der starren Entladungsvorrichtung und der unteren Entladungsmethode beträgt die Gesamtkraft des Stanzprozesses:

Finsgesamt=F+FT

Wenn die elastische Entladungsvorrichtung und die obere Entladungsmethode verwendet werden, beträgt die gesamte Stanzprozesskraft:

Finsgesamt=F+FX+FD

Bei Verwendung der elastischen Entladungsvorrichtung und der unteren Entladungsmethode beträgt die Gesamtkraft des Stanzprozesses:

Finsgesamt=F+FX+FT

(2) Prüfen Sie die Gerätedaten entsprechend der Gesamtleistung des Ausblendungsprozesses, stellen Sie den Nenndruck F des Geräts ≥ Finsgesamtund wählen Sie dann zunächst das Gerät aus und rufen Sie die entsprechenden Parameter des Geräts auf.

(1) Überprüfen Sie die geschlossene Höhe

(2) Überprüfung der Flugzeuggröße

(3) Überprüfen Sie die Größe des Lochs im Formgriff

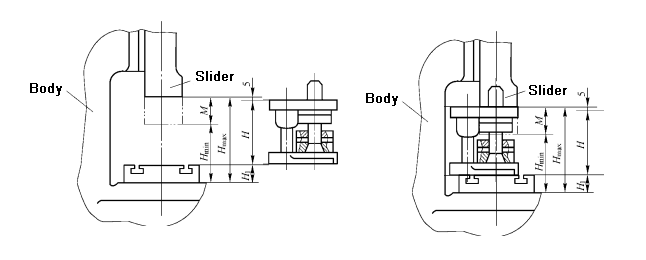

Die Schließhöhe der Presse bezieht sich auf den Abstand zwischen der Unterseite des Schiebers und der Oberseite des Tisches, wenn sich der Schieber in der unteren Endstellung befindet. Die Schließhöhe der Presse hat eine maximale Schließhöhe Hmax und eine Mindestschließhöhe Hmin.

Die Schließhöhe H der Form bezieht sich auf den Abstand zwischen der unteren Ebene des unteren Formbodens und der oberen Ebene des oberen Formbodens, wenn sich die Form am unteren Pol der Arbeitsposition befindet.

Hmax-5mm≥H≥Hmin+10mm

Beziehung zwischen Schimmel und Ausrüstung