Fasziniert von den Wundern des Metallstanzens? In diesem Blogbeitrag tauchen wir in die faszinierende Welt des Bördelns, Einschnürens und Ausbeulens von Löchern ein. Unser erfahrener Maschinenbauingenieur führt Sie durch die Feinheiten dieser Verfahren, erklärt die wichtigsten Konzepte und gibt Insiderwissen weiter. Machen Sie sich bereit, Ihr Wissen zu erweitern und die Kunst der Metallformung zu schätzen wie nie zuvor!

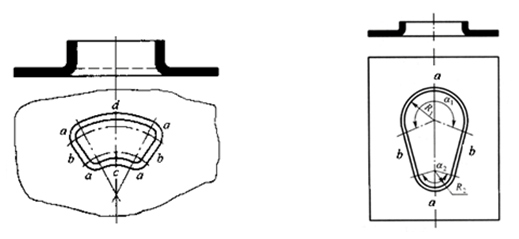

Das Bördeln von Löchern ist ein Metallumformungsverfahren, bei dem ein erhöhter Rand oder Kragen um ein bereits vorhandenes Loch in einem Blechwerkstück erzeugt wird. Bei dieser Technik werden spezielle Werkzeuge eingesetzt, um das Material um das Loch herum zu verformen, was in der Regel zu einem zylindrischen Vorsprung senkrecht zur Oberfläche des Blechs oder in einem bestimmten Winkel führt.

Der Prozess umfasst mehrere wichtige Schritte:

Flansche können in verschiedenen Höhen und Winkeln geformt werden, abhängig von den Materialeigenschaften, der Blechstärke und der Werkzeugkonstruktion. Zu den gängigen Flanschkonfigurationen gehören:

Das Bördeln von Löchern bietet mehrere Vorteile bei der Herstellung:

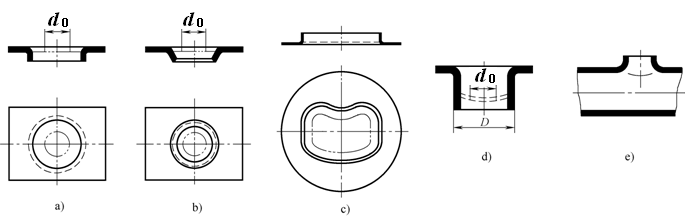

Bördelvorgänge können auf verschiedene Geometrien und Oberflächen angewandt werden, um unterschiedlichen Fertigungsanforderungen gerecht zu werden. Das Verfahren kann anhand der ursprünglichen Werkstückform und des gewünschten Flanschprofils kategorisiert werden:

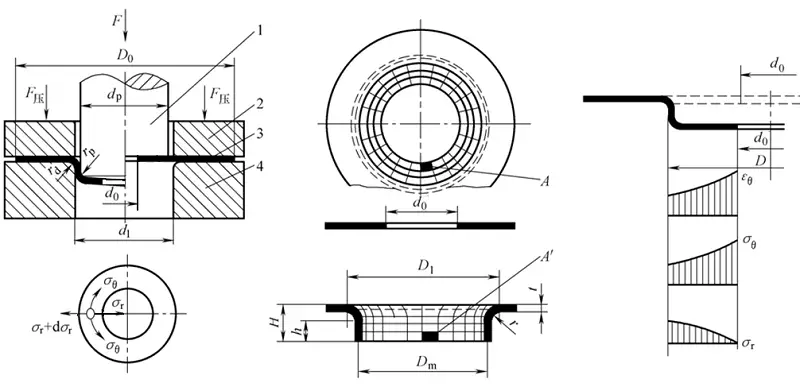

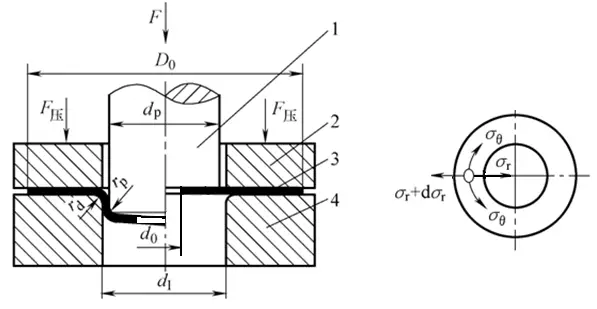

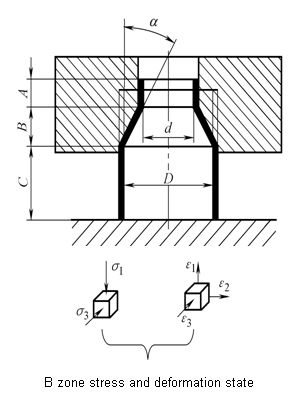

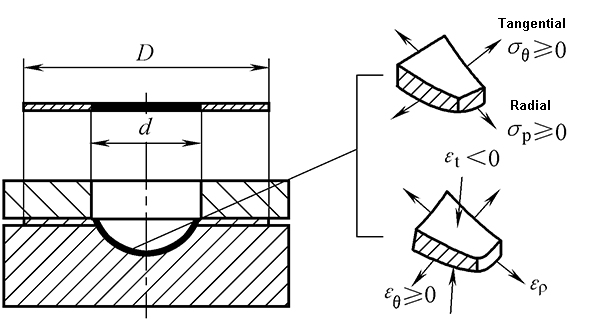

Verformungseigenschaften von Rundlochbördelungen:

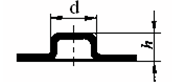

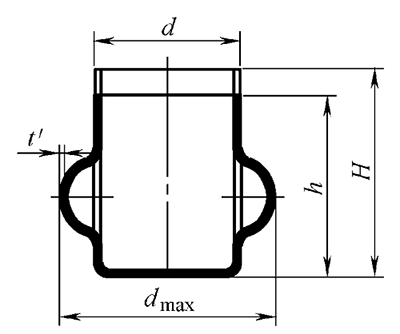

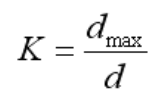

Die Umformgrenze wird durch den Lochrandfaktor K ausgedrückt:

Grenzwert für den Bördelungsfaktor Kmin.

Faktoren, die den Grenzlochbördelkoeffizienten beeinflussen:

(1) Technologie des runden Lochs

(2) Prozessanordnung für Rundloch

In der Regel muss das Loch vor dem Bördeln vorgestanzt werden, und dann wird bestimmt, ob es je nach Höhe des Lochs und des Bördelkoeffizienten auf einmal gedreht werden kann, und dann wird das Formverfahren für die Bördelteile festgelegt.

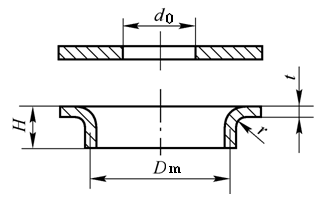

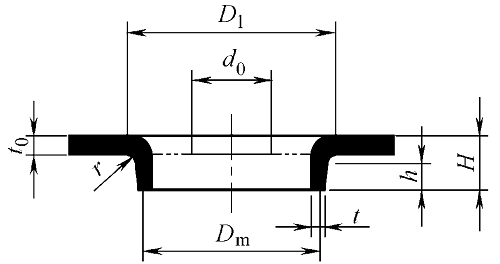

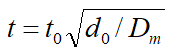

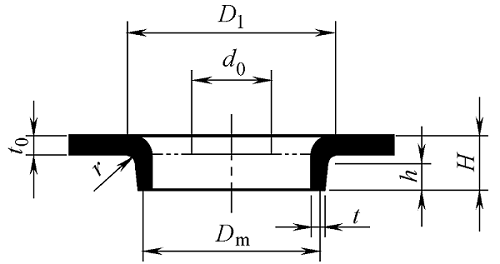

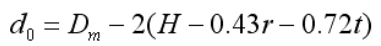

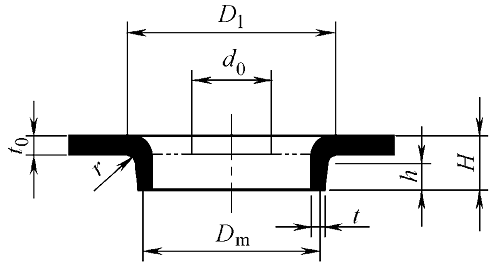

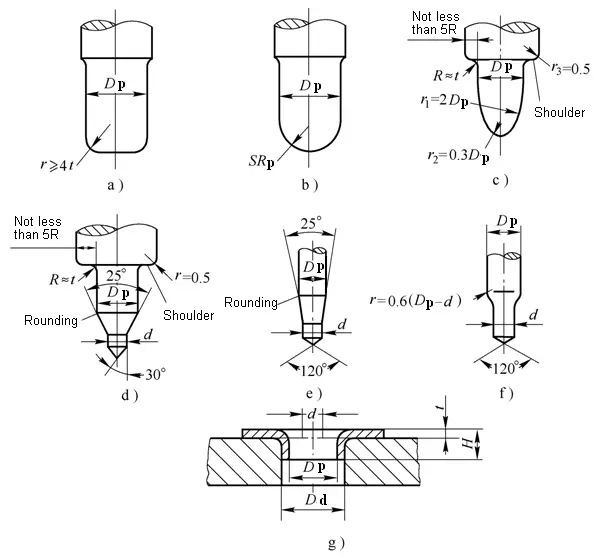

(3) Prozessberechnung für das Bördeln von Plattenlöchern

1) Bestimmen Sie den Durchmesser des vorgestanzten Lochs

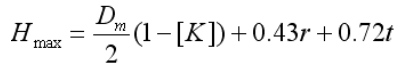

2) Berechnen Sie die Höhe des Lochs, um festzustellen, ob das Loch einmal erfolgreich gedreht werden kann.

3) Bestimmen Sie die Anzahl der Drehlöcher

Wenn die Höhe des Lochrandes H <HmaxEs kann auf einmal geflanscht werden.

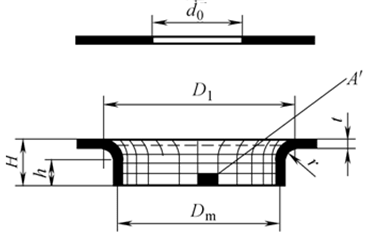

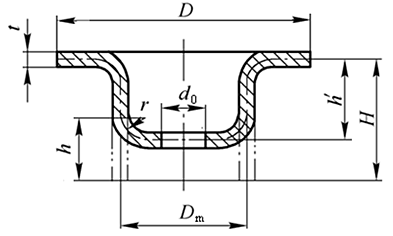

(4) Prozessberechnung, bei der zuerst das untere Loch gezeichnet und dann das Loch gebördelt wird

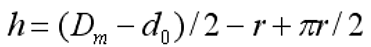

1) Berechnen Sie die Höhe h, die nach dem Vorzeichnen erreicht werden kann:

2) Berechnen Sie den Vorstanzdurchmesser und die Ziehhöhe vor dem Lochbördeln:

3) Berechnung des Tiefziehverfahrens

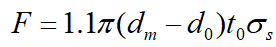

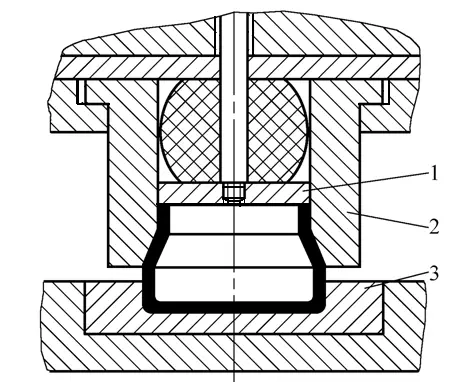

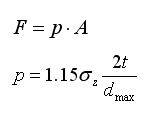

(5) Berechnung der Bördelkraft des Lochs

Wenn ein zylindrischer Flachbodenstempel zum Anflanschen eines Lochs verwendet wird, kann er wie folgt berechnet werden:

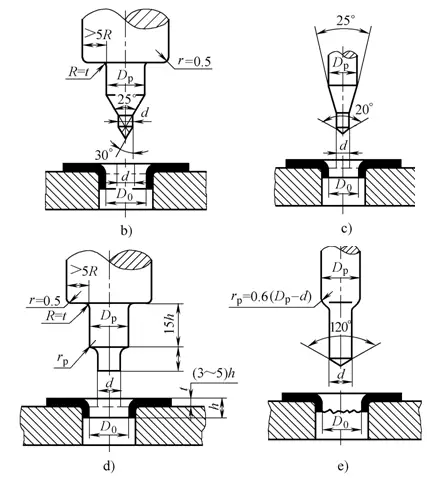

Die Kraft zum Bördeln von Löchern mit einem konischen oder kugelförmigen Stempel ist etwas geringer als der nach der obigen Formel berechnete Wert.

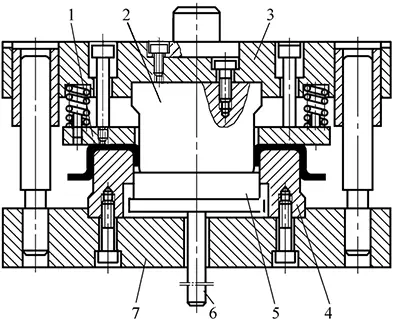

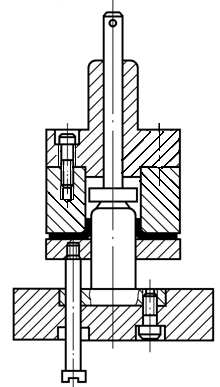

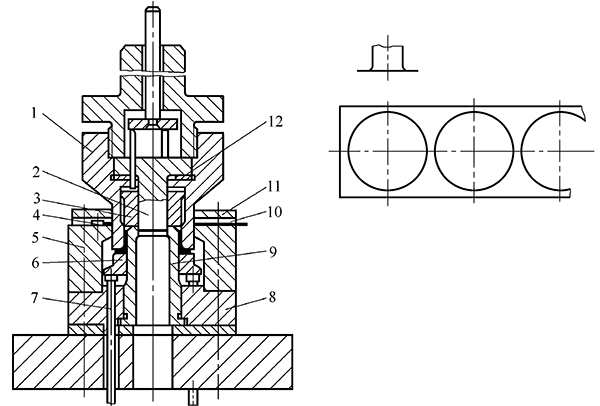

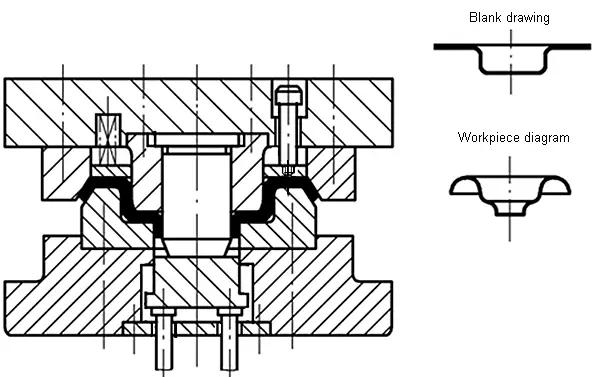

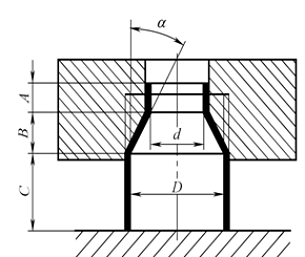

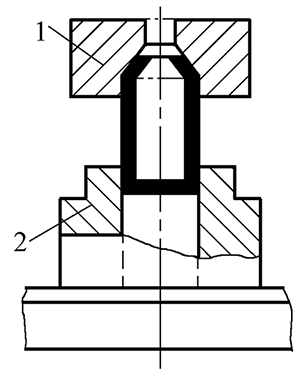

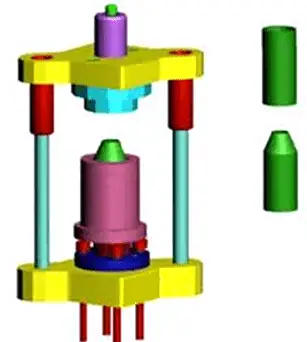

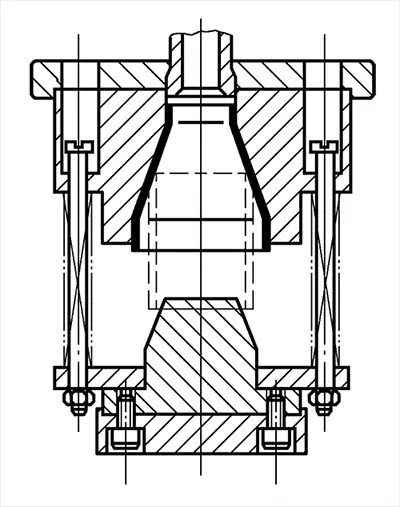

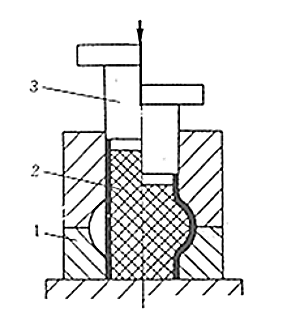

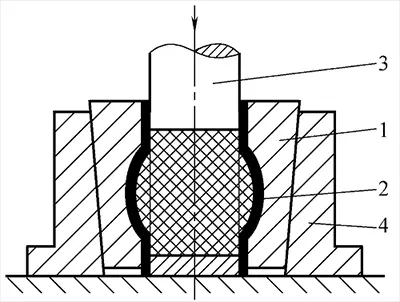

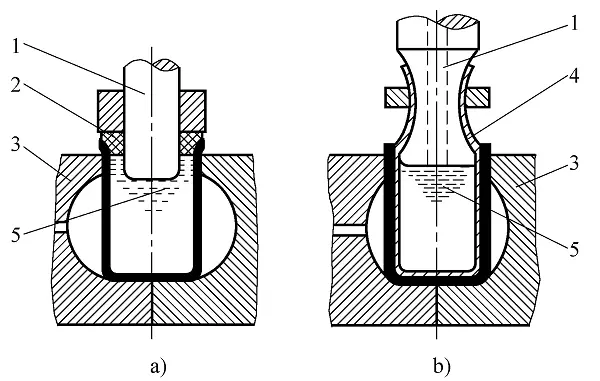

(1) Struktur der Form der Rundloch-Bördelung

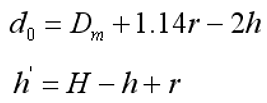

Formaler Lochstempel zum Bördeln

Umgekehrte Loch-Bördelform

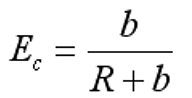

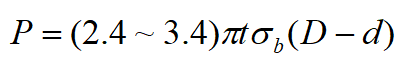

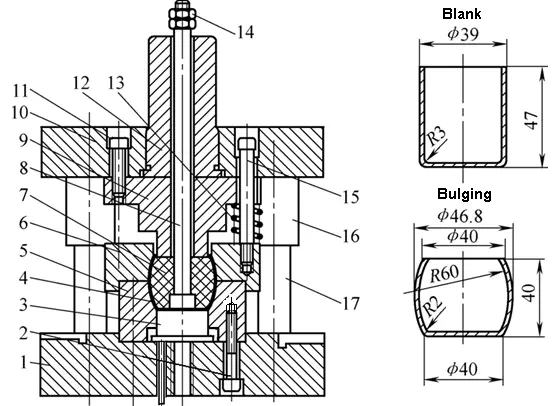

AusblendungTiefziehen, Stanzen und Bördeln von Verbundwerkzeugen

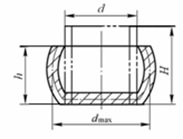

(2) Struktur und Größe des Arbeitsteils der Loch-Bördel-Matrize

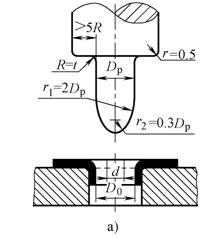

1) Aufbau und Größe des runden Lochers

2) Spielraum C zwischen konvexer und konkaver Matrize

Bördeln bezeichnet ein Stanzverfahren, bei dem eine Form verwendet wird, um die Kanten des Produkts in einem bestimmten Winkel zu einer aufrechten oder geraden Kante zu machen.

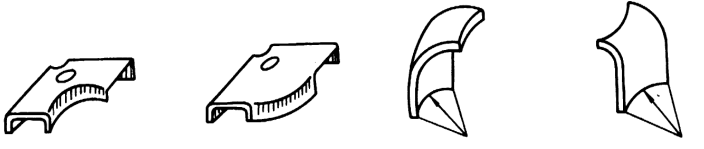

Entsprechend der Form der gebördelten Außenkante:

Die Verformung ähnelt einer Rundlochverformung, die zur Dehnung gehört.

Der Verformungsbereich wird hauptsächlich tangential gestreckt, und die Verformung an den Rändern ist am größten, was leicht zu Rissen führt.

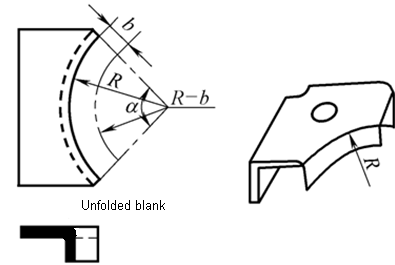

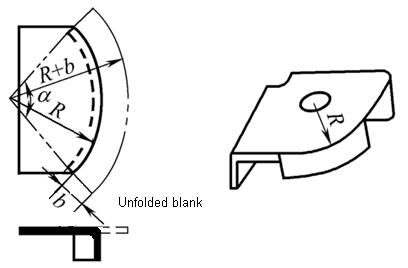

Der Grad der Verformung ist:

Die nach außen gewölbte Bördelverformung der Außenkante ähnelt dem Flachziehen und gehört zu den Verformungen des Kompressionstyps.

Die Verformungszone des Knüppels erzeugt hauptsächlich eine Druckverformung unter der Einwirkung einer tangentialen Druckspannung, die leicht zu Stabilitätsverlust und Faltenbildung führt.

Der Grad der Verformung kann wie folgt ausgedrückt werden:

Löcherbördeln, Bördeln und Formgebung

Weitere Lektüre: Ausdünnungsbördeln

Das Ausdünnungslochbördeln oder Bördeln bezeichnet einen Verformungsprozess, bei dem ein kleinerer Matrizenspalt verwendet wird, um die Dicke der vertikalen Kante zu verdünnen und in der Höhe zu vergrößern.

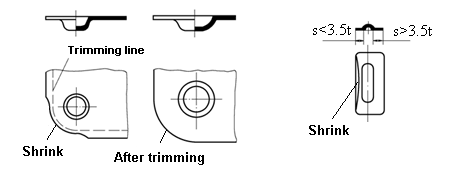

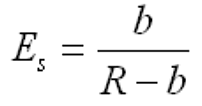

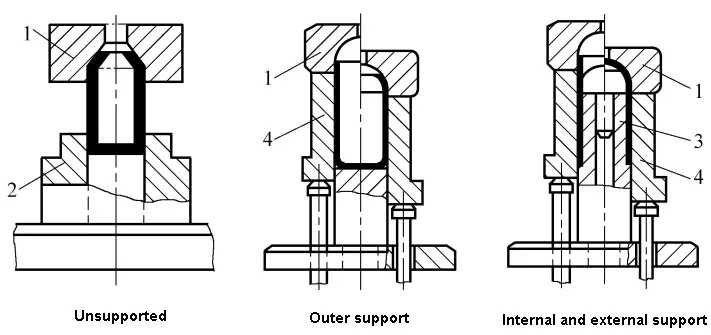

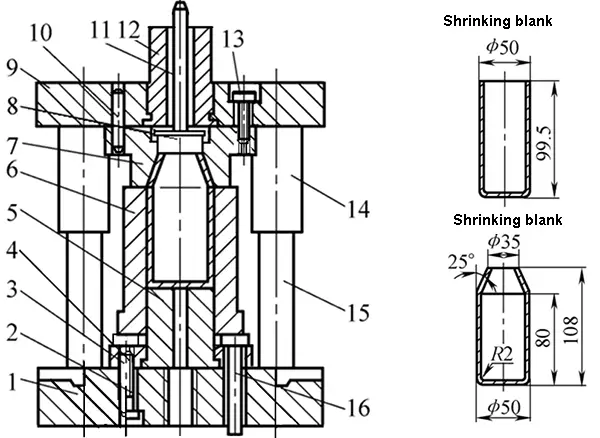

Das Einschnüren ist ein Stanzverfahren, bei dem eine Form verwendet wird, um die radiale Abmessung des Endes eines hohlen oder rohrförmigen Teils zu verringern.

Der Grad der Einschnürungsverformung wird durch das Verhältnis des Halsdurchmessers nach der Einschnürung zum Durchmesser des Rohlings vor der Einschnürung ausgedrückt.

Schrumpfungskoeffizient: m = d / D

Der Mindestwert des Einschnürungskoeffizienten, der sich unter der Prämisse ergibt, dass die Stabilität des Einschnürungselements gewährleistet ist, wird als Grenzeinschnürungskoeffizient [m] bezeichnet.

[m] ist abhängig von der Plastizität des Materials und der Stützstruktur der Form.

Stanzform für verschiedene Stützmethoden

Siehe Tabelle 6-4 für die Bestimmung der Größe des Rohlings des Einschnürungsstücks.

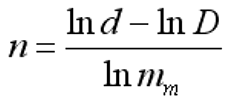

Wenn der tatsächliche Einschnürungskoeffizient m kleiner ist als der Grenzeinschnürungskoeffizient [m], kann die Einschnürung nicht auf einmal durchgeführt werden.

Die Anzahl der Einschnürungen kann wie folgt berechnet werden:

Wenn es keine Einschnürung durch eine Stütze gibt, ist die Einschnürungskraft gleich:

Stanzform ohne Stütze

Stanzform mit externer Abstützung

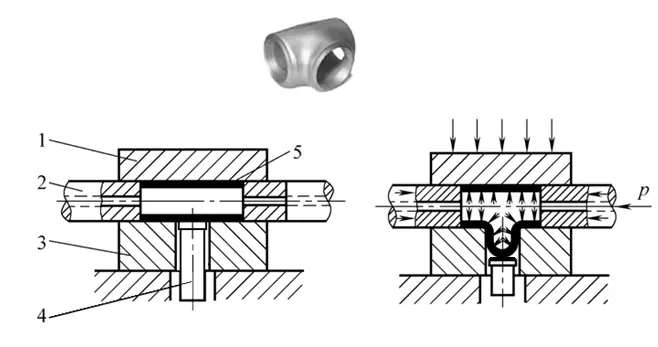

Zusammengesetzte Matrizen zum Aushalsen und Bördeln

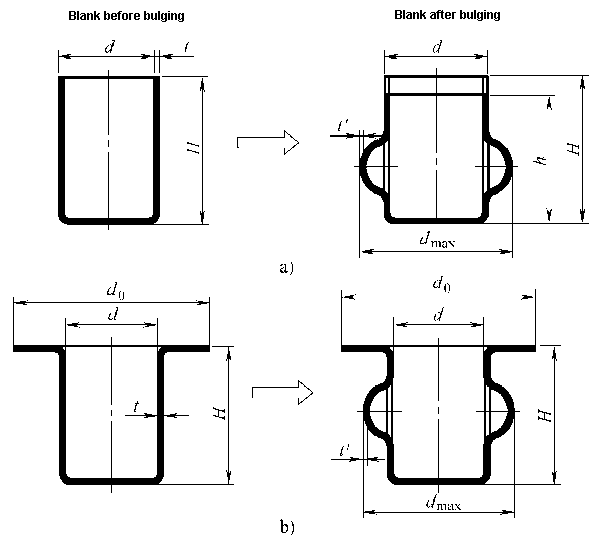

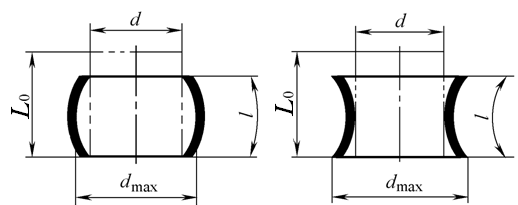

Das Ausbauchen ist ein Stanzverfahren, bei dem eine Form verwendet wird, um das Innere eines Hohlkörpers unter der Einwirkung von wechselseitigen Zugspannungen plastisch zu verformen, um ein konvexes Teil zu erhalten.

Der Verformungsbereich ist fast der gesamte Rohling oder das offene Ende, und das offene Ende des Rohlings wird zusammengezogen und verformt.

Daher ist die Verformung im Verformungsbereich ein Verformungszustand, bei dem der Umfang gestreckt, axial gestaucht und die Dicke verringert wird.

Die Verformungszone ist auf den zu verformenden Teil in der Mitte des Rohlings begrenzt.

Die Verformungszone bewirkt hauptsächlich eine Dehnungsverformung in Umfangsrichtung und eine Ausdünnung in Dickenrichtung.

Das Ausbeulen ist ein dehnungsbildender Prozess.

Die Verhinderung des Aufplatzens ist das Hauptproblem, das beim Ausbauprozess gelöst werden muss.

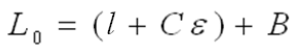

Der Grad der Verformung durch Ausbeulen wird durch das Verhältnis zwischen dem maximalen Durchmesser der konvexen Ausbeulung nach dem Ausbeulen und dem Durchmesser des Rohlings vor dem Ausbeulen ausgedrückt, d. h. durch den Ausbeulkoeffizienten:

Je größer der Wert des Ausbeulkoeffizienten ist, desto stärker ist die Ausbeulverformung.

Beim Ausbauchen ist die Länge des Rohlings, wenn er sich axial frei verformen kann:

σZ - Die tatsächliche Spannung im Bereich der wulstigen Verformung, nehmen Sie σZ=σb bei der näherungsweisen Schätzung.

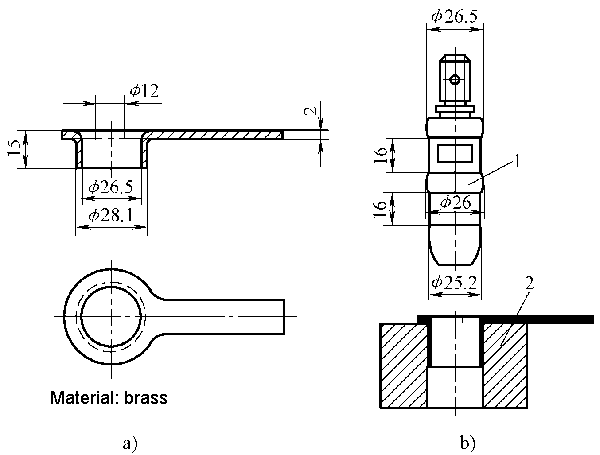

Gummiwulstform

Ausbeulen von Hochdruck-Flüssigkeitsstempeln

Hydraulische Ausbeulung des T-Stücks

Sicken und konvexes Rumpfformenpressen sind Prägeverfahren, bei denen eine Form verwendet wird, um konvexe Rumpfformen oder Rippen (Verstärkungsrippen) auf dem Teil zu erzeugen.

Merkmale der Sickenbildung und der Bildung konvexer Rümpfe

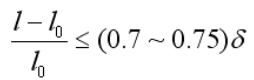

Die Umformgrenze der Sicke kann durch den Betrag der Längenänderung der Verformungszone vor und nach der Sicke ausgedrückt werden

Die Formgrenze der konvexen Hülle kann durch die Höhe h der konvexen Hülle ausgedrückt werden