Stellen Sie sich vor, alle Maschinen, von den einfachsten Werkzeugen bis hin zu den komplexesten Motoren, würden plötzlich ausfallen. Die Ursache? Korrosion, Abrieb und andere Oberflächenschäden. Dieser Blog taucht in die faszinierende Welt der Metalloberflächentechnik ein und erforscht Techniken zur Verbesserung der Haltbarkeit und Leistung von Metalloberflächen. Von der Oberflächenverfestigung bis hin zu fortschrittlichen Plasma- und Laserbehandlungen erfahren Sie, wie diese Methoden die Lebensdauer wichtiger Komponenten schützen und verlängern. Erfahren Sie, wie diese Innovationen der Industrie Zeit, Geld und Ressourcen sparen können, indem sie für einen reibungslosen und effizienten Betrieb der Maschinen sorgen.

Oberflächenphänomene und -veränderungen sind in der Natur häufig anzutreffen. In der Technik kommen fast alle Teile mit der Umwelt in Kontakt, und es ist die Oberfläche dieser Teile, die der Umwelt direkt ausgesetzt ist.

Während der Wechselwirkung mit der Umwelt kann die Oberfläche Korrosion, Abrieb, Oxidation und Erosion ausgesetzt sein, was zu einer Beschädigung oder einem Ausfall der Komponenten führen kann. Infolgedessen ist die Oberfläche die erste Verteidigungslinie gegen den Ausfall von Geräten.

Bei der Oberflächentechnik geht es um die Verbesserung der Morphologie und der chemischen Zusammensetzung von festen Metall- oder Nichtmetalloberflächen durch Oberflächenverfestigung, -modifizierung oder eine Kombination von Oberflächentechniken, nachdem die Oberfläche einer Vorbehandlung unterzogen wurde. Ziel der Oberflächentechnik ist es, die Organisationsstruktur und den Spannungszustand systematisch zu verändern, um die gewünschten Oberflächeneigenschaften zu erreichen.

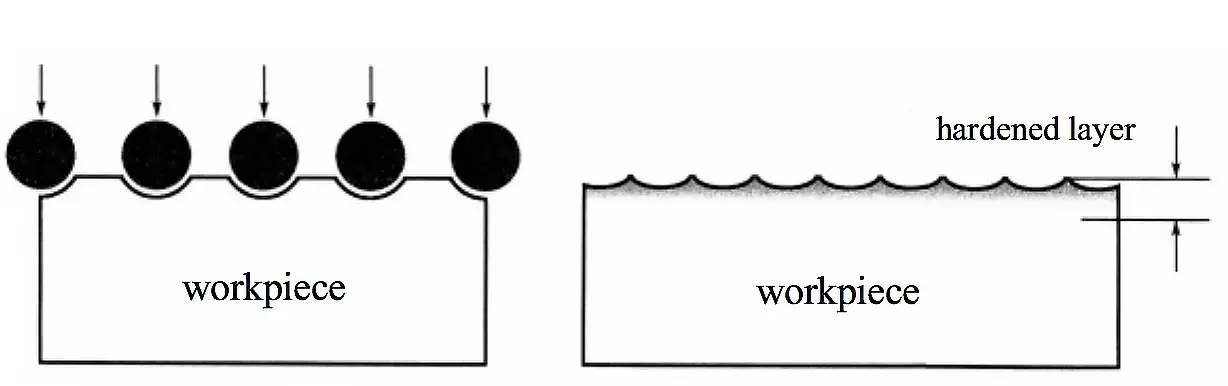

Bei der Verfestigung durch Oberflächenverformung wird die Metalloberfläche durch mechanische Mittel wie Walzen oder Kugelstrahlen verformt, was zu einer gehärteten Schicht auf der Oberfläche führt. Diese Schicht kann eine Tiefe von 0,15-1,5 mm haben.

Zu den wichtigsten Methoden zur Verstärkung der Oberflächenverformung gehören Schrot Hämmern, Oberflächenwalztechnik und Lochstrangpressen zur Verstärkung.

Während des Kompressionsprozesses treten zwei Veränderungen in der verfestigten Schicht auf:

(1) Was die Organisationsstruktur betrifft, so ist die Versetzungsdichte in der Verstärkungsschicht sehr hoch, und das Kristallgitter ist stark verzerrt. Wenn eine Wechselspannung angelegt wird, heben sich Versetzungen mit entgegengesetztem Vorzeichen auf, wenn sie zusammenstoßen, und Versetzungen mit demselben Vorzeichen werden neu angeordnet. Dies führt zu einer Abnahme der Versetzungsdichte in der Verstärkungsschicht, während sich allmählich feinere Subkörner bilden.

(2) Was den Spannungszustand betrifft, so wird das Metall in der Oberflächenschicht aufgrund des unausgewogenen Grades der Metallverformung zwischen der Oberflächenschicht und der inneren Schicht bei der plastischen Ausdehnung in die Umgebung durch das Metall der inneren Schicht behindert, was zu einem höheren makroskopischen Eigenspannung in der Verstärkungsschicht.

1. Shotpeening Stärkung

Shot Peening, auch als kontrolliertes Kugelstrahlen bezeichnet, ist ein Verfahren, bei dem ein Hochgeschwindigkeitsstrahl von Projektilen auf die Oberfläche eines Teils gerichtet wird, wodurch eine plastische Verformung verursacht und eine verfestigte Schicht mit einer bestimmten Dicke gebildet wird.

Da die Oberfläche des Werkstücks Druckspannungen ausgesetzt ist, kann ein Teil dieser Spannungen bei Belastung des Werkstücks ausgeglichen werden, wodurch sich seine Ermüdungsfestigkeit. Das Kugelstrahlen ist in Abbildung 1 dargestellt.

Abbildung 1 Schematische Darstellung des Verfestigungsverfahrens durch Kugelstrahlen

Bei Raumtemperatur werden kleine, harte Projektile mit hoher Geschwindigkeit auf die Oberfläche des Werkstücks gerichtet und verursachen elastische und plastische Verformungen bei der Rekristallisationstemperatur. Dies führt zu einer großen Druckeigenspannung, wie in Abbildung 2 zu sehen ist.

Jeder Stahlschuss erzeugt beim Auftreffen auf das Teil kleine Vertiefungen in der Metalloberfläche, ähnlich wie ein Miniaturstab, der auf die Oberfläche trifft. Um diese Vertiefungen zu bilden, muss die Metalloberfläche gedehnt werden.

Unter der Oberflächenschicht versuchen komprimierte Körner, die Oberfläche wieder in ihre ursprüngliche Form zu bringen, so dass unter hohem Druck eine Halbkugel entsteht. Durch die Überlappung zahlreicher solcher Vertiefungen entsteht eine gleichmäßige Druckeigenspannungsschicht, die die Ermüdungsfestigkeit der Oberfläche und die Beständigkeit gegen Spannungskorrosion verbessert.

Abbildung 2 Plastische Verformung der kugelgestrahlten Oberfläche

Kugelstrahlen kann auch zur Entfernung von Oxidhaut, Rost, Sand und altem Lack von Metallprodukten mit einer Dicke von 2 mm oder weniger oder von Guss- und Schmiedeteilen, die keine genauen Abmessungen und Formen aufweisen müssen, verwendet werden und dient als Methode zur Reinigung der Oberfläche vor dem Beschichten oder Plattieren.

Kugelstrahlen ist ein Kaltbehandlungsverfahren, das häufig zur Verbesserung der Ermüdungsbeständigkeit von Metallteilen eingesetzt wird, die über einen längeren Zeitraum hohen Belastungen ausgesetzt sind, wie z. B. Kompressorschaufeln von Flugzeugtriebwerken, Rumpfstrukturteile und Komponenten der Automobilindustrie. Übertragungssystem.

Das Verfestigungsstrahlen wird je nach Geschwindigkeit der Projektile in normales Verfestigungsstrahlen und Überschall-Oberflächenverfestigungsstrahlen unterteilt. Die Projektilgeschwindigkeit der Überschall-Spritzpistole liegt zwischen 300 und 500 m/s, und da sich das Teil dreht, kann das Verfestigungsstrahlen auf seiner gesamten Oberfläche durchgeführt werden.

(1) Ausrüstung für das Shotpeening

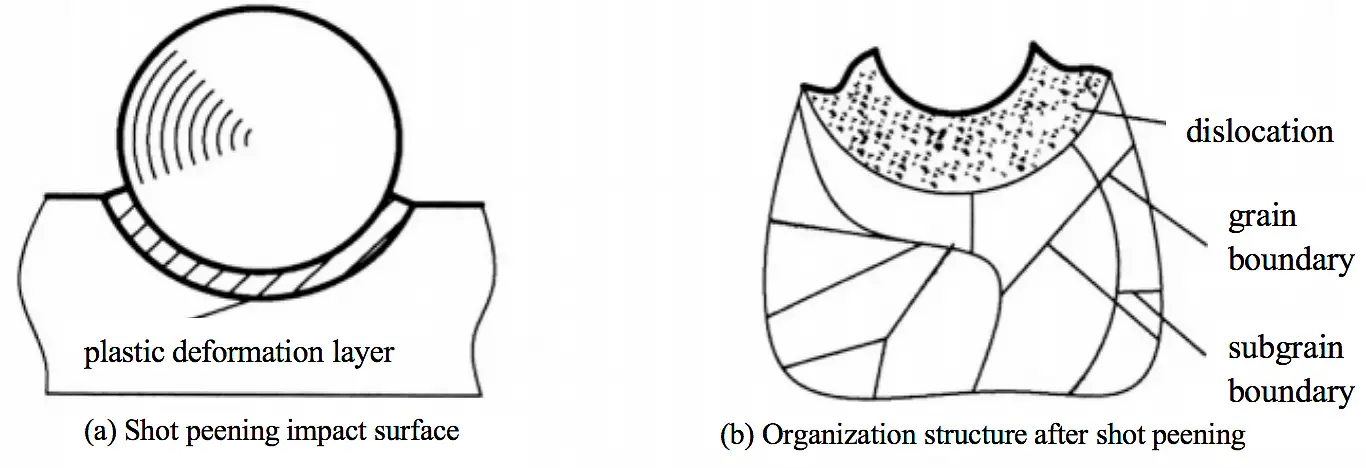

Die Kugelstrahlmaschine kann in zwei Kategorien eingeteilt werden: mechanische Zentrifugal-Kugelstrahlmaschine und pneumatische Kugelstrahlmaschine, basierend auf der Methode, den Strahl anzutreiben.

Außerdem können Kugelstrahlmaschinen entweder trocken oder nass gespritzt werden.

Die Arbeitsbedingungen der Trockenspritzkugelstrahlmaschine sind ungünstig, während die Nassspritzkugelstrahlmaschine die Bedingungen verbessert, indem sie die Projektile vor dem Spritzen in Suspension bringt.

① Die mechanische Zentrifugalkugelstrahlmaschine arbeitet durch die Beschleunigung der Projektile unter der Wirkung der Zentrifugalkraft aufgrund der Hochgeschwindigkeitsrotation der Schaufel und des Laufrads.

Diese Art von Kugelstrahlmaschine hat jedoch eine begrenzte Strahlleistung und hohe Produktionskosten. Sie wird hauptsächlich für Werkstücke mit hoher Verfestigungskraft, begrenzter Vielfalt, großen Losgrößen, einfachen Formen und großen Abmessungen verwendet, wie in Abbildung 3 dargestellt.

Abbildung 3 Mechanische Zentrifugalkugelstrahlmaschine

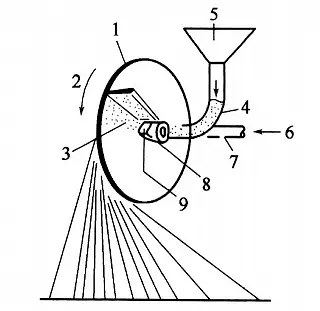

② Die pneumatische Zentrifugalkugelstrahlmaschine nutzt Druckluft als Antriebskraft, um Projektile mit hoher Geschwindigkeit voranzutreiben. Die Projektile treffen dann auf die Oberfläche des Werkstücks und erzielen den gewünschten Verfestigungseffekt.

Diese Maschine hat den Vorteil, dass der Luftdruck einstellbar ist, was eine flexible Steuerung der Intensität des Kugelstrahlens ermöglicht. Außerdem kann sie mehrere Teile auf einmal bearbeiten.

Diese Maschine eignet sich am besten für Teile mit geringer Strahlfestigkeit, unterschiedlichen Formen und Größen, kleinen Losgrößen und komplexen Geometrien. Es ist jedoch zu beachten, dass sie einen hohen Stromverbrauch und eine geringe Produktivität hat, wie in Abbildung 4 dargestellt.

Abbildung 4 Pneumatische Zentrifugalkugelstrahlmaschine

(2) Arten von Geschossen

Drahtschneidekugeln: Der üblicherweise verwendete Draht hat einen Durchmesser von 0,4 mm bis 1,2 mm und eine Härte von 45 bis 50 HRC. Die beste Härtungsmethode ist M oder B.

Gegossene Stahlpellets: Die Größe der Pellets reicht von 0,2 mm bis 1,5 mm. Nach GlühenDie Härte reicht von 30 bis 57 HRC. Obwohl er zerbrechlich ist und einen hohen Verbrauch hat, ist sein Preis niedrig. Die Qualität von Stahlgusskugeln ist abhängig von ihrer Kohlenstoffgehaltder im Allgemeinen zwischen 0,85% und 1,2% liegt, und den Mangangehalt, der zwischen 0,65% und 1,2% liegt.

Glasschrot: Es besteht aus 60% SiO2 und hat eine Härte von 46 bis 50 HRC. Es ist sehr spröde und eignet sich daher für Anwendungen, bei denen die Teile eine geringere Härte als der Schrot haben.

Keramischer Strahl: Es hat eine hohe Härte und eine hohe Sprödigkeit, und nach dem Strahlen kann eine hohe Druckeigenspannung erzielt werden.

Flüssiges Schrot: Diese Art von Strahlmittel enthält SiO₂-Partikel und Al₂O₃-Partikel. Die SiO₂-Partikel werden mit Wasser gemischt und während des Strahlprozesses durch Druckluft angetrieben.

2.Oberflächenwalztechnik

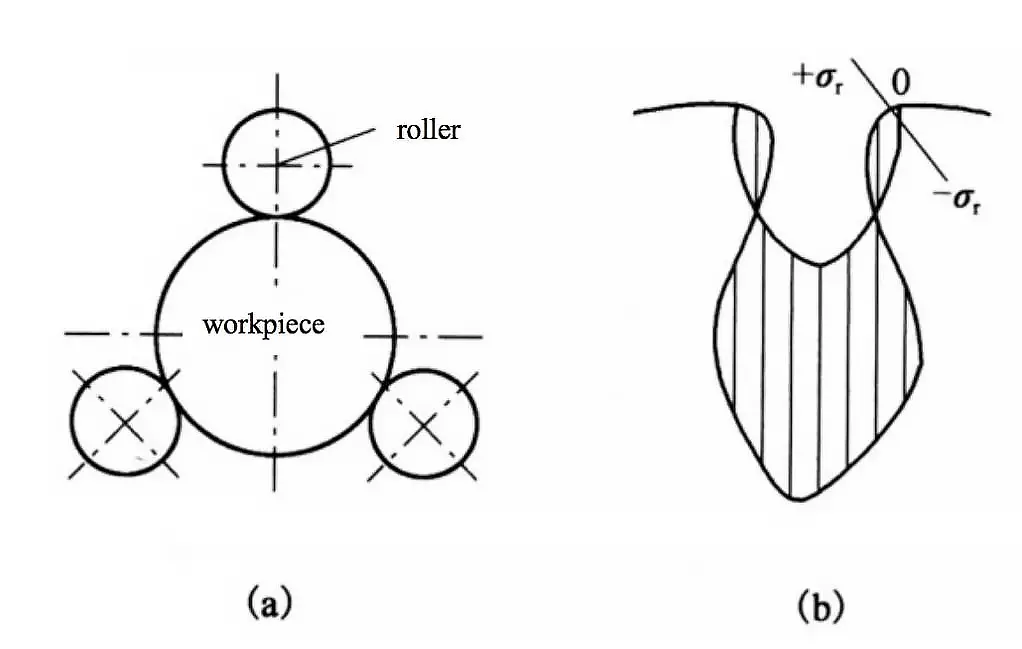

Das Oberflächenwalzen ist eine Technologie, bei der mit Hilfe von Walzkugeln oder Walzen Druck auf die Oberfläche eines bearbeiteten Teils ausgeübt wird. Dieser Druck führt zu einer plastischen Verformung, die eine Verfestigungsschicht auf der Oberfläche des Werkstücks bildet. Dieses Verfahren ist in Abbildung 5 dargestellt.

Abb. 5 Schematische Darstellung der Oberflächenverfestigung durch Walzen

Die Tiefe der durch die Oberflächenwalztechnik erzeugten modifizierten Schicht kann über 5 mm betragen, was sie ideal für flache Teile mit einfachen Formen, Wellen und Nuten macht, aber nicht für komplexe Teile geeignet ist.

Die Technologie des Oberflächenwalzens bietet zahlreiche Vorteile, die unübertroffen sind. So wird beispielsweise nur der physikalische Zustand des Materials verändert, ohne seine chemische Zusammensetzung zu verändern. Außerdem werden bei dieser Technologie einfache Werkzeuge und Verfahren eingesetzt, was zu einer hohen Verarbeitungseffizienz führt.

Als spanlose Verarbeitungstechnik erzeugt die Walztechnik keine Späne oder Flüssigkeiten und ist damit umweltfreundlich und entspricht dem Konzept der "grünen Produktion".

Außerdem beseitigt die Technologie die durch das Schneiden verursachten Zugspannungen und versetzt die Oberfläche des Teils in einen Zustand der Druckspannung. Diese Druckeigenspannung kann verhindern, dass sich Risse ausbreiten und die Lebensdauer des Teils erhöhen.

Zusammenfassend lässt sich sagen, dass diese Technologie in verschiedenen Industriezweigen weit verbreitet ist und erhebliche wirtschaftliche Vorteile mit sich gebracht hat.

(1) Mechanismus

① Mechanismus der Mikrostruktur:

Nach dem Schneiden hinterlässt das Werkzeug auf der Oberfläche des Metalls Schnittmarken. Auf mikroskopischer Ebene wird die Oberfläche des Metalls als uneben empfunden. Die Walzbearbeitung ist eine Art Druckveredelung, bei der die Metalloberfläche unter dem Druck des Wälzfräsers eine starke plastische Verformung erfährt.

Nach den Theorien über technische Werkstoffe ist der grundlegende Mechanismus der plastischen Verformung von Metall das Gleiten, das auftritt, wenn der Kristall relativ zu einem anderen Teil entlang einer bestimmten Kristallebene und -richtung gleitet. Unter äußerer Krafteinwirkung gleitet der Kristall weiter, und die Kristallkörner drehen sich während des Verformungsprozesses allmählich von der weichen Ausrichtung in die harte Ausrichtung. Die Körner sind miteinander verzahnt, was die Verformung der einzelnen Körner behindert.

Da die meisten in der Industrie verwendeten Metalle polykristallin sind, können sie erheblichen plastischen Verformungen widerstehen, ohne beschädigt zu werden. Das kontinuierliche Gleiten der Kristallkörner im Metall erhöht die Versetzungsdichte und die Verzerrung des Kristallgitters. Versetzungen mit entgegengesetztem Vorzeichen heben sich gegenseitig auf, während Versetzungen mit gleichem Vorzeichen in kleinere Unterkörner umgelagert werden. Je feiner die Kristallkörner sind, desto höher ist die Versetzungsdichte, was zu einer größeren Verformung und Streuung führt.

Dies bedeutet, dass es schwierig ist, lokale Spannungskonzentrationen zu erzeugen, was die Streckgrenze und die Ermüdungsleistung des Materials verbessert. gewalztes Metall Material.

② Mechanismus der Oberflächenqualität:

Die Qualität der Metalloberfläche wird häufig an ihrer Rauheit gemessen, die eine der Hauptursachen für Spannungskonzentrationen ist. Bei einer rauen Oberfläche ist die Wahrscheinlichkeit größer, dass scharfe Schnitte entstehen, die eine Spannungskonzentration verursachen und eine häufige Ursache für Ermüdung sind.

Bei Wechselbeanspruchung fördert die Spannungskonzentration die Bildung und Ausbreitung von Ermüdungsrissen. Je rauer die Oberfläche und je schärfer die Einschnittspitze, desto stärker ist die Spannungskonzentration.

Bei der Walzverfestigung wird die Rollwirkung der Walze auf der Oberfläche des Werkstücks genutzt, um ein plastisches Fließen im Oberflächenmetall zu bewirken und ursprüngliche, niedrige konkave Mulden auszufüllen, wodurch die Rauheit der Werkstückoberfläche verringert und Restspuren des Werkzeugs beseitigt werden. Dies verringert die Spannungskonzentration und verbessert die Lebensdauer des Werkstücks.

③ Mechanismus der Druckeigenspannung:

Bereits in den 1930er Jahren wurde entdeckt, dass Druckeigenspannungen auf der Oberfläche eines Bauteils dessen Ermüdungslebensdauer verlängern können. Die Ausbreitung von Rissen an der Oberfläche metallischer Werkstoffe erfolgt, wenn die aufgebrachte Wechsellast einen bestimmten Grenzwert erreicht, d. h. wenn die Spannungsintensität die kritische Spannungsintensität des Werkstoffs selbst erreicht.

Durch das Walzen können die ursprünglichen Mikrorisse auf der Oberfläche verringert und Druckeigenspannungen erzeugt werden, wodurch sich die Lebensdauer der Teile erhöht.

(2) Prozessparameter, die den Walzeffekt beeinflussen

Die wichtigsten Prozessparameter, die das Ergebnis des Oberflächenwalzens beeinflussen, sind: Walzdruck, Anzahl der Walzen und Walzgeschwindigkeit.

Der Walzdruck bezieht sich auf die Kraft, die von der Walze auf die Oberfläche des Werkstücks ausgeübt wird, und hat einen erheblichen Einfluss auf dessen Dauerfestigkeit. Die derzeitige Forschung zu diesem Thema ist jedoch begrenzt, und es gibt keine genaue mathematische Formel zur Berechnung des optimalen Walzdrucks. Er wird auch von Faktoren wie der Festigkeit des Werkstücks, seiner Größe und dem Durchmesser der Walze beeinflusst. In der Praxis wird der beste Walzdruck durch Versuch und Irrtum ermittelt.

Die Anzahl der Walzen bezieht sich darauf, wie oft die Walze auf dieselbe Stelle des Werkstücks drückt, und sie hat einen erheblichen Einfluss auf die Dauerfestigkeit des Werkstücks. Ist die Anzahl der Walzen zu gering, erreicht die Oberfläche des Werkstücks möglicherweise nicht die gewünschte plastische Verformung. Wenn die Anzahl der Walzen zu hoch ist, kann es zu einer Kontaktermüdung des Werkstücks kommen, und in schweren Fällen kann sich die Oberfläche stark verschlechtern.

Die Walzgeschwindigkeit ist die Rotationsgeschwindigkeit des Werkstücks während des Walzvorgangs und hat nur geringe Auswirkungen auf seine Dauerfestigkeit, aber sie beeinflusst die Effizienz des Walzvorgangs. Eine zu hohe Geschwindigkeit kann zu einer übermäßigen plastischen Verformung führen, eine zu niedrige zu einer Verringerung der Produktionseffizienz. In der Produktion ist es wichtig, die geeignete Walzgeschwindigkeit unter Berücksichtigung der spezifischen Bedingungen zu bestimmen.

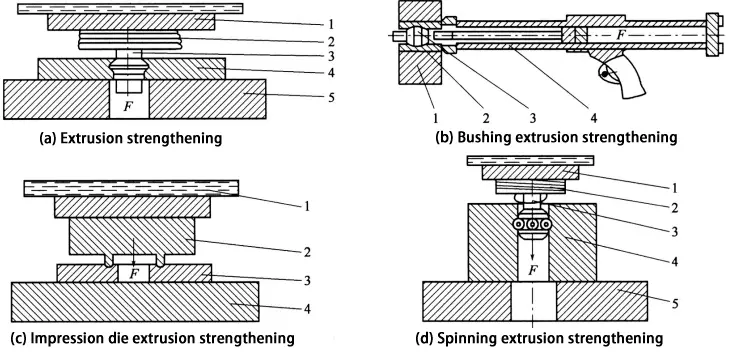

(3) Verstärkung durch Lochextrusion

Das Lochextrudieren ist ein Verfahren zur Oberflächenverfestigung, bei dem spezielle Werkzeuge wie Stangen, Buchsen und Matrizen verwendet werden, um allmählich und gleichmäßig Druck auf die Wände oder den Umfang eines Lochs in einem Werkstück auszuüben. Dieses Verfahren führt zur Bildung einer plastischen Verformungsschicht mit einer bestimmten Dicke, die die Ermüdungsfestigkeit und die Beständigkeit der Oberfläche gegen Spannungskorrosion verbessert.

Für das Strangpressen von Löchern gibt es mehrere gängige Verfahren, darunter das Strangpressen von Stäben, das Strangpressen von Buchsen, das Strangpressen von Gesenken und das Drückwalzen, wie in Abbildung 6 dargestellt.

Abbildung 6 Verfahren zur Verstärkung des Lochfließpressens

Die Verstärkung durch Fließpressen wird in erster Linie für Werkstücke verwendet, die eine verbesserte Ermüdungsfestigkeit in ihren inneren Bohrungen benötigen und die mit anderen Methoden nicht erreicht werden können, wie z. B. kritische Komponenten in Flugzeugen.

Das Fließpressen ist ideal für die Verstärkung kritischer Lagerteile, wie z. B. große Komponenten und Außenhäute, während das Drückwalzen am besten für die Verstärkung der Innenlöcher großer Komponenten, wie z. B. Fahrwerke, geeignet ist.

Plasma ist ein Gemisch aus freien Elektronen und Ionen, das sich wie ein ionisiertes Gas verhält und weitgehend neutral ist. Bei der plasmachemischen Wärmebehandlung, die auch als Plasmadiffusionstechnologie (PDT) oder Partikelbeschussdiffusionstechnologie bezeichnet wird, werden Ionen, die durch Gasglimmentladung in einer Niedrigvakuumumgebung erzeugt werden, zum Beschuss der Werkstückoberfläche verwendet, um deren Zusammensetzung, Struktur und Leistung zu verändern.

Im Vergleich zur traditionellen Gasdiffusionstechnologie hat die thermische Ionendiffusion mehrere Vorteile:

(1) Das Ionenbeschuss-Sputtern entfernt die Sauerstoffschicht (Passivierung) oder Verunreinigungen von der Oberfläche des Werkstücks, wodurch seine Oberflächenaktivität verbessert und die Aufnahme der eindringenden Elemente erleichtert wird. Dadurch wird die thermische Diffusionsrate beschleunigt.

(2) Plasma kann das Reaktionsgas aktivieren und die Temperatur der chemischen Reaktion senken.

(3) Die Struktur der wärmeexpandierten Schicht und ihre Dicke können durch Anpassung der Prozessparameter gesteuert werden.

(4) Es handelt sich um ein umweltfreundliches Verfahren, das die Umwelt nicht belastet.

Plasma kann in Hochtemperaturplasma und Niedertemperaturplasma unterteilt werden. Beispiele für Niedertemperaturplasmen sind Polarlichter, Leuchtstofflampen, Lichtbögen und Jod-Wolfram-Lampen, während die Kernfusion und der Sonnenkern zu den Hochtemperaturplasmen gehören.

Im Niedertemperaturplasma (auch Nichtgleichgewichtsplasma genannt) liegt die Temperatur der schweren Teilchen nahe der Normaltemperatur, während die Temperatur der Elektronen 10³ bis 10⁴K beträgt.

Die Umwandlung eines Gases von einem Isolator in einen Leiter wird als Gasentladung bezeichnet und erfordert eine bestimmte elektrische Feldstärke und das Vorhandensein von geladenen Teilchen im Gas. In einem elektrischen Feld bewegen sich geladene Teilchen in einer gerichteten Bewegung, was zu einer Reihe von physikalischen und chemischen Veränderungen zwischen geladenen Teilchen und Gasatomen sowie zwischen geladenen Teilchen und Elektroden führt. Dies ist das Ergebnis von Zusammenstößen zwischen geladenen Teilchen, die zu einer Anregung und Ionisierung des Gases führen.

Der Zusammenstoß führt dazu, dass die Elektronen in den Atomen von ihrem normalen Energieniveau auf ein höheres Energieniveau übergehen, was zu einem metastabilen angeregten Atom führt. Wenn das angeregte Elektron in seinen Grundzustand zurückkehrt, setzt es Energie in Form von Photonen frei (Glühen). Wenn die Energie des Aufpralls eines geladenen Teilchens groß genug ist, kann es ein Elektron aus dem Atom herausschlagen, was zur Ionisierung führt.

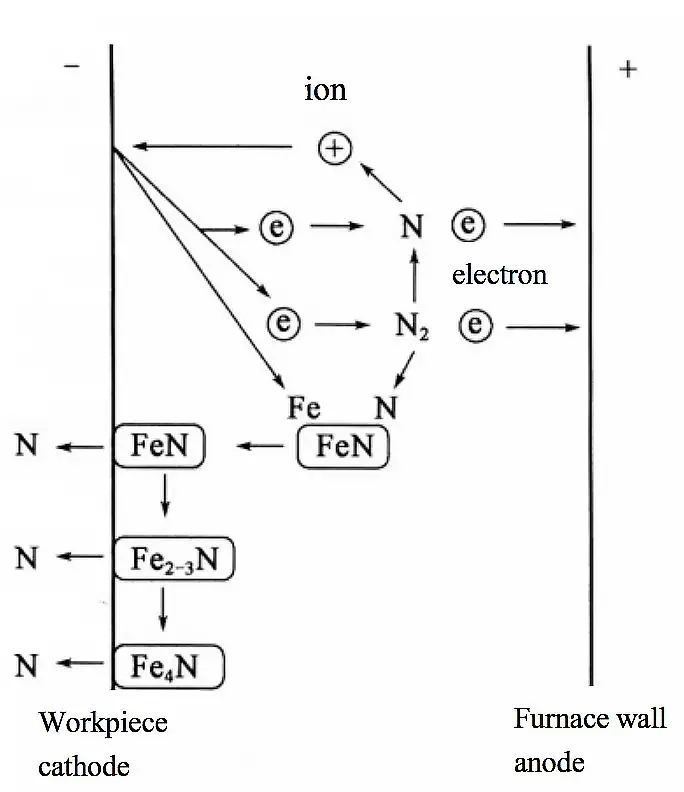

1. Der Mechanismus des Ionennitrierens

(1) Modell des Kolbel-Ionenzerstäubungsnitrierens

Hochenergetische Stickstoffionen treffen auf die Kathode und lösen Fe-Atome von deren Oberfläche ab. Die Fe-Atome reagieren dann mit N-Atomen und bilden FeN, das sich auf der Oberfläche des Werkstücks wieder ablagert (Rückstreuung).

Das metastabile FeN zersetzt sich in der folgenden Reihenfolge: FeN → Fe₂-₃N → Fe₄N. Während dieses Prozesses dringen die zersetzten N-Atome in die Oberfläche oder oberflächennahe Schicht des Stahls ein.

Gleichzeitig bildet sich auf der Stahloberfläche eine nitrierte Schicht aus Fe₂-₃N (ε-Phase) und Fe₄N (γ'-Phase), und zwar von außen nach innen, wie in Abbildung 7 zu sehen ist.

Abbildung 7 Modell des Kolbel-Ionenzerstäubungsnitrierens

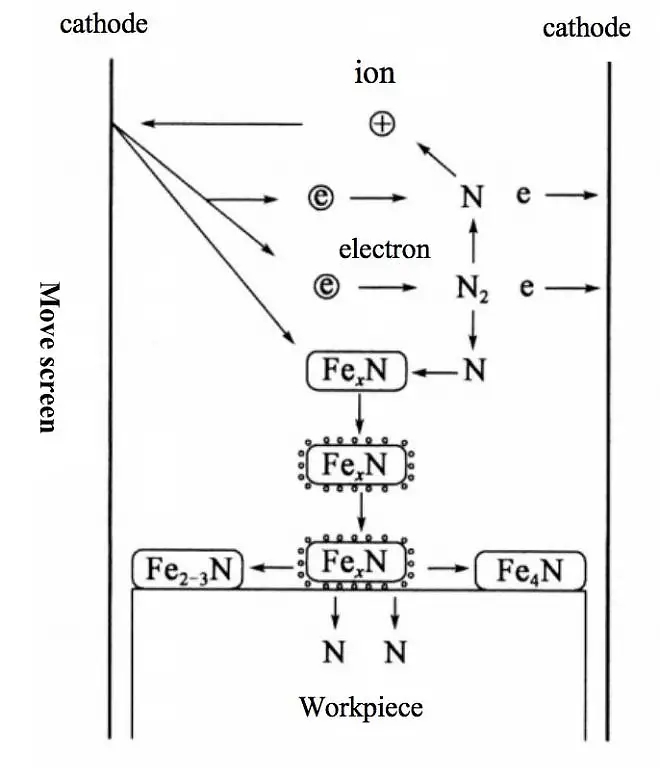

(2) Neues Modell für das Ionennitrieren

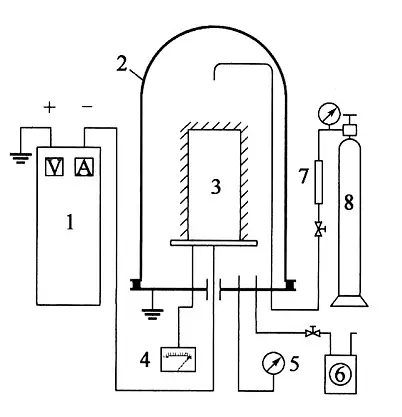

Ein Diagramm des neuen Gleichstrom-Ionennitriermodells ist in Abbildung 8 zu sehen, und der Aufbau der Ionennitriervorrichtung ist in Abbildung 9 dargestellt.

Abbildung 8 Neues Modell des Gleichstrom-Ionennitrierens

Abbildung 9 Schematische Darstellung der Ionennitrieranlage

2. Ionen-Nitrierverfahren

(1) Das gereinigte Werkstück wird in den Ionennitrierofen gelegt und auf einen Druck von etwa 1Pa vakuumiert.

(2) Eine kleine Menge eines stickstoffreichen Gases wird eingeleitet, und die Gleichstrom-Hochspannungsversorgung wird aktiviert, um das Gas zum Glühen zu bringen und zu entladen.

(3) Die Oberfläche des Werkstücks sollte gesputtert und gereinigt werden.

(4) Der Luftdruck und die Spannung sind einzustellen, das Werkstück ist auf die gewünschte Bearbeitungstemperatur zu erwärmen, und das Nitrieren ist zu beginnen.

(5) Das Werkstück sollte für eine bestimmte Dauer auf der erforderlichen Temperatur gehalten werden, um die gewünschte Nitrierschichtdicke zu erreichen.

(6) Nach dem Abschalten der Stromzufuhr sollte das Werkstück in einer Vakuumumgebung auf unter 200°C abgekühlt werden. Die Oberfläche des nitrierten Werkstücks wird silbergrau erscheinen.

3. Gewebetypen und Einflussfaktoren des Ionennitrierens

Das Nitrieren erfolgt in einem Temperaturbereich, der unter 590°C (Eutektoidtemperatur) liegt. Mit steigendem Stickstoffgehalt ändert sich die Struktur der Nitrierschicht von außen nach innen wie folgt: ε → ε + γ' → γ' + Diffusionsschicht → α Diffusionsschicht, wie in Abbildung 10 dargestellt.

Abb. 10 Morphologie der Oberflächenstruktur von 38CrMoAl-Stahl nach dem Nitrieren (560℃×5h)

Die wichtigsten Faktoren, die sich auf die Ionennitrierschicht auswirken, sind die folgenden:

(1) Nitriertemperatur: Die Dicke der Nitrierschicht nimmt mit steigender Temperatur zu.

(2) Nitrierdauer: In der Anfangsphase des Nitrierens (<30 Minuten) ist die Nitriergeschwindigkeit viel schneller als bei Gasnitrieren. Mit fortschreitender Zeit nimmt die Infiltrationsrate ab und erreicht schließlich die Gasnitrierrate.

(3) Stickstoffgas: Zu den häufig verwendeten Stickstoffgasen gehören Ammoniak, Stickstoff + Wasserstoff, usw.

(4) Stickstoffgasdruck, Spannung und Stromdichte:

4. Die Leistung der Ionennitrierschicht

Die Leistung der Ionennitrierschicht wird hauptsächlich anhand der folgenden Indikatoren bewertet:

(1) Härte: Die Härte der Nitrierschicht wird bestimmt durch die Nitriertemperatur, die Art der im Stahl vorhandenen Legierungselemente und die Stahlsorte.

(2) Ermüdungsfestigkeit: Das Nitrieren kann die Ermüdungsfestigkeit des Werkstücks erhöhen, und sie steigt mit der Dicke der Diffusionsschicht.

(3) Zähigkeit: In der nitrierten Schicht weist die Diffusionsschicht die höchste Zähigkeit auf, gefolgt von der einphasigen Verbindungsschicht (entweder ε-Phase oder γ'-Phase), und die γ'-/ε-Mischphase hat die niedrigste Zähigkeit.

(4) Verschleißbeständigkeit: Im Vergleich zu anderen Nitrierverfahren bietet das Ionennitrieren die beste Verschleißfestigkeit gegen Rollreibung.

Das Ionen-Nitrierverfahren für häufig verwendete Stahlsorten ist in Tabelle 1 dargestellt.

Tabelle 1 Ionen-Nitrierverfahren für gängige Stahlsorten

| Stahlsorte | Prozessparameter | Härte der Oberfläche (HV0.1) | Verbindung Schichttiefe (µm) | Gesamtschichtdicke (mm) | ||

|---|---|---|---|---|---|---|

| Temperatur (oC) | Zeit (h) | Druck (Pa) | ||||

| 38CrMoaIa | 520~550 | 8~15 | 266~532 | 888~1164 | 3~8 | 0.30~045 |

| 40Cr | 520~540 | 6~9 | 266~532 | 750~900 | 5~8 | 0.35~0.45 |

| 42CrMo | 520~560 | 8~15 | 266~532 | 750~900 | 5~8 | 0.35~0.40 |

| 3Cr2w8V | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.90 |

| 4Cr5MoVI | 540~550 | 6~8 | 133~400 | 900~1000 | 5~8 | 0.20~0.30 |

| Crl2MiV | 530~550 | 6~8 | 133~400 | 841~1015 | 5~7 | 0.20~0.40 |

| QT60-2 | 570 | 8 | 266~400 | 750~900 | ___ | 0.30 |

Die Technologie der Laseroberflächenbehandlung nutzt die unterschiedlichen Eigenschaften des Lasers Strahlen, um die Oberfläche eines Materials zu bearbeiten und eine Behandlungsschicht von bestimmter Dicke zu bilden. Dies führt zu einer erheblichen Verbesserung der mechanischen, metallurgischen und physikalischen Eigenschaften der Materialoberfläche. Dadurch wird die Verschleiß-, Korrosions- und Ermüdungsbeständigkeit von Teilen und Werkstücken verbessert, was es zu einer effizienten und etablierten Oberflächenbehandlungstechnologie macht.

1. Eigenschaften

(1) Die Laserstrahlbehandlung führt zu einer hohen chemischen Gleichmäßigkeit auf der Materialoberfläche, zu feinen Kristallkörnern und zu einer erhöhten Oberflächenhärte. Dies führt zu einer verbesserten Verschleißfestigkeit und einer hohen Oberflächenleistung ohne Einbußen bei der Zähigkeit.

(2) Das Verfahren hat einen geringen Wärmeeintrag und minimale thermische Verformung.

(3) Es zeichnet sich durch eine hohe Energiedichte und eine schnelle Verarbeitungszeit aus.

(4) Die Behandlung kann auf bestimmte Teile wie tiefe Löcher, Rillen und andere komplizierte Bereiche angewendet werden, die mit dem Laser erreicht werden können.

(5) Das Verfahren erfordert kein Vakuum und führt nicht zu einer chemischen Verunreinigung.

(6) Während der Behandlung wandelt sich die Oberflächenschicht in Martensit um und behält Druckeigenspannungen bei, was ihre Dauerfestigkeit erhöht.

2. Geräte zur Laser-Oberflächenbehandlung

Laser-Oberflächenbehandlungsgeräte umfassen:

3. Das Prinzip und die Merkmale der Laseroberflächenbehandlungstechnologie

Ein Laser ist eine Art von elektromagnetischer Welle mit gleicher Phase, einer bestimmten Wellenlänge und einer starken Richtwirkung. Der Laserstrahl wird durch eine Reihe von Spiegeln und Linsen gesteuert, die es ermöglichen, ihn zu einem Strahl mit kleinem Durchmesser (bis zu 0,1 mm) und hoher Leistungsdichte (zwischen 10⁴ und 10⁹W/cm²) zu bündeln.

Die Wechselwirkung zwischen dem Laser und dem Metall lässt sich je nach Laserintensität und Strahlungsdauer in mehrere Phasen unterteilen: Absorption des Lichtstrahls, Energieübertragung, Veränderung der Metallstruktur und Abkühlung durch die Laserwirkung.

Bei der Laseroberflächenbehandlung wird ein Laserstrahl mit hoher Leistungsdichte eingesetzt, um die Materialoberfläche berührungslos zu erwärmen, wobei die Wärmeleitfähigkeit der Oberfläche zur Abkühlung und Oberflächenverfestigung genutzt wird.

Diese Technologie bietet mehrere Vorteile für die Materialbearbeitung:

4. Die Art des Gewebes nach der Oberflächenbehandlung mit dem Laser

Der Lasererwärmungsprozess ist unglaublich schnell, was zu einem hohen Grad an Überhitzung während des Phasenumwandlungsprozesses führt. Dies führt zu einer hohen Keimbildungsrate für Kristallkerne.

Aufgrund der kurzen Erhitzungszeit sind die Diffusion der Kohlenstoffatome und das Kornwachstum begrenzt, was zu kleineren Austenit Körner.

Die Abkühlungsgeschwindigkeit ist auch schneller als bei anderen Abschreckmitteln, so dass es einfacher ist, eine verdeckte Nadel oder eine feine Nadel zu erzielen. Martensitgefüge.

Die Art des Gewebes, das sich auf der mit dem Laserstrahl behandelten Stahloberfläche bildet, kann durch Beobachtung bestimmt werden.

Stahl mit niedrigem Kohlenstoffgehalt kann in zwei Schichten unterteilt werden: Die äußere Schicht ist eine vollständig abgeschreckte Zone mit einer versteckten Nadel Martensitgefüge, während die innere Schicht ein unvollständig abgeschreckter Bereich ist, in dem noch Ferrit vorhanden ist.

Stahl mit mittlerem Kohlenstoffgehalt besteht aus vier Schichten: Die äußere Schicht ist ein weißer, glänzender, verborgener Nadelmartensit mit einer Härte von 800HV, die mehr als 100 höher ist als die allgemeine Abschreckhärte. Die zweite Schicht ist eine Kombination aus verborgenem Nadelmartensit und einer kleinen Menge Troostit, die eine etwas geringere Härte aufweist. Die dritte Schicht ist eine Kombination aus verborgenem Nadelmartensit, Troostit und einer geringen Menge Ferrit. Die vierte Schicht besteht aus Kryptonadelmartensit und einem vollständigen Ferritgitter.

Stahl mit hohem Kohlenstoffgehalt hat ebenfalls zwei Schichten: die äußere Schicht ist kryptographischer Martensit und die innere Schicht ist eine Kombination aus kryptographischem Martensit und ungelösten Karbiden.

Gusseisen lässt sich grob in drei Schichten unterteilen: Die Oberflächenschicht besteht aus dendritischen Kristallen, die durch Schmelzen und Erstarren entstanden sind, und nimmt mit zunehmender Abtastgeschwindigkeit ab. Die zweite Schicht ist das eutektische Gefüge aus Kryptonedelmartensit und einer geringen Menge an Restgraphit und Phosphor. Die dritte Schicht ist Martensit, der sich bei einer niedrigeren Temperatur gebildet hat.

5. Die Klassifizierung der Laser-Oberflächenbehandlungstechnologie

(1) Laser-Phasenübergangshärten

Beim Laser-Phasenübergangshärten, das auch als Laserabschrecken bezeichnet wird, wird die Oberfläche des Werkstücks mit einem Laserstrahl hoher Energiedichte bestrahlt. Der Zielbereich absorbiert die Lichtenergie sofort und wandelt sie in Wärme um, was zu einem starken Temperaturanstieg in der Lasereinwirkungszone und einer raschen Änderung des Gefügetyps führt. Austenit. Nach einem schnellen Abkühlungsprozess entstehen sehr feine Martensit- und andere Strukturen.

Im Folgenden sind die wichtigsten Merkmale des Laser-Quenching aufgeführt:

(2) Laserauftragschweißen von Oberflächen

Laserauftragschweißen ist ein Verfahren zur Verbesserung der Oberflächenfestigkeit durch schnelles Erhitzen und Schmelzen von Legierungs- oder Keramikpulver und der Substratoberfläche mit einem Laserstrahl. Der Strahl wird dann entfernt, damit das Material abkühlen und erstarren kann.

Im Folgenden werden die wichtigsten Merkmale aufgeführt:

(3) Laser-Oberflächenlegierung

Das Laseroberflächenlegieren ist ein Verfahren, bei dem eine dünne Schicht des Grundmaterials mit externen Legierungselementen mit Hilfe eines hochenergetischen Laserstrahls schnell geschmolzen und gemischt wird. Dies führt zur Bildung einer Oberflächenschmelzschicht mit einer Dicke von 10 bis 1000 μm.

Die Abkühlungsgeschwindigkeit der geschmolzenen Schicht während der Erstarrung kann bis zu 10⁵ bis 10⁸ ℃/s betragen, vergleichbar mit der Abkühlungsgeschwindigkeit, die durch die Abschrecktechnik erreicht wird.

Darüber hinaus führen die physikalischen Phänomene der Diffusion und der Oberflächenspannung in der geschmolzenen Schichtflüssigkeit zur Bildung einer Oberflächenlegierungsschicht mit einer vorbestimmten Tiefe und chemischen Zusammensetzung in einem kurzen Zeitrahmen von 50 μs bis 2 ms.

Der Hauptvorteil des Laseroberflächenlegierungsverfahrens besteht darin, dass die Änderungen in der Zusammensetzung, der Struktur und der Leistung nur in der Schmelzzone und einer kleinen betroffenen Zone auftreten, wodurch die thermische Wirkung auf die Matrix und die Verformung minimiert werden. Dieses Verfahren erfüllt die Anforderungen der Oberflächenverwendung, ohne die strukturellen Eigenschaften insgesamt zu beeinträchtigen.

Die Tiefe des Schmelzvorgangs wird durch die Einstellung der Laserleistung und Bestrahlungszeit. Auf dem Grundmetall kann eine Oberflächenlegierungsschicht mit einer Dicke von 0,01 bis 2 mm gebildet werden.

Aufgrund der hohen Abkühlungsrate wird die Entmischung minimiert und die Kristallkörner werden deutlich verfeinert.

(4) Laser-Schockhärtung

Wenn ein Laserstrahl mit hohem Spitzenwert und hoher Leistungsdichte mit einer Pulsdauer von einigen zehn Nanosekunden auf ein Metallziel gerichtet wird, absorbiert die Oberfläche des Metalls die Laserenergie und verdampft sofort, was zu einem Hochtemperatur- und Hochdruckplasma führt.

Wenn das Plasma durch eine Begrenzungsschicht eingeschlossen wird, erzeugt es eine hochintensive Druckstoßwelle, die auf die Metalloberfläche trifft und sich dann in das Metall ausbreitet.

Wenn der Spitzendruck der Stoßwelle den dynamischen Streckgrenze des Materials führt es zu einer Kaltverfestigung an der Oberfläche des Materials und hinterlässt große Druckspannungen im Material.

Dieses Verfahren wird als Laserschockverfestigung bezeichnet, die auch als Laserstrahlverfestigung bezeichnet wird. Es hat die Vorteile einer tiefen Dehnungseinflussschicht, einer kontrollierbaren Aufprallfläche und eines kontrollierbaren Drucks sowie minimaler Auswirkungen auf die Oberflächenrauhigkeitund einfache Automatisierung.

Im Vergleich zum Kugelstrahlen kann die Laserschockbehandlung zu einer 2 bis 5 Mal tieferen Druckeigenspannungsschicht führen, die bis zu 1 mm betragen kann.

Im Gegensatz dazu können Verfestigungstechniken wie das Strangpressen und die Schlagzähigkeit nur auf flachen oder regelmäßig geformten Oberflächen angewendet werden.

Darüber hinaus können durch die Laserschockverfestigung die Oberflächenrauheit und die Maßhaltigkeit des verfestigten Bereichs erhalten bleiben.

(5) Amorphisierung der Laseroberfläche

Bei der Laseroberflächenamorphisierung wird die schnelle Abkühlung eines mit einem Laser erzeugten Schmelzbades genutzt, um eine spezielle amorphe Schicht auf der Oberfläche bestimmter Legierungen zu bilden.

Im Vergleich zu anderen Amorphisierungsmethoden kann die Laseramorphisierung eine große Fläche an amorpher Schicht auf der Werkstückoberfläche erzeugen und auch die Zusammensetzung der amorphen Schicht erweitern.

Als Elektronenstrahl-Oberflächenbehandlung wird das Verfahren bezeichnet, bei dem die Temperatur der Oberfläche eines Materials erhöht und seine Zusammensetzung und Struktur verändert wird, um seine Leistungsfähigkeit durch den Einsatz von hochenergetischen Elektronenstrahlen zu verbessern.

Dabei werden Hochgeschwindigkeitselektronen in einem elektrischen Feld als Energieträger verwendet, und der Elektronenstrahl kann eine Energiedichte von bis zu 10⁹W/cm² haben.

Im Folgenden werden die wichtigsten Merkmale der Elektronenstrahl-Oberflächenbehandlung beschrieben:

1. Das Prinzip der Elektronenstrahl-Oberflächenbehandlungstechnik

Der Elektronenstrahl ist ein Strom hochenergetischer Elektronen, der von einem Kathodenglühfaden erzeugt wird.

Während sich der negativ geladene Elektronenstrahl mit hoher Geschwindigkeit auf die positive Elektrode mit hohem Potenzial zubewegt, wird er durch einen Beschleuniger beschleunigt und durch eine elektromagnetische Linse fokussiert, wodurch die Leistung des Strahls verstärkt wird.

Nach der zweiten Fokussierung wird die Energiedichte hoch konzentriert, so dass sie mit hoher Geschwindigkeit auf einen kleinen Bereich auf der Oberfläche des Werkstücks zustürzt.

Der größte Teil der vom Elektronenstrahl übertragenen kinetischen Energie wird in Wärmeenergie umgewandelt, was dazu führt, dass der auftreffende Teil der Materialoberfläche innerhalb eines Bruchteils einer Mikrosekunde schnell auf mehrere tausend Grad Celsius ansteigt. Dies führt dazu, dass das Material sofort schmilzt oder verdampft.

2. Ausrüstung für die Elektronenstrahl-Oberflächenbehandlungstechnik

Die Ausrüstung für die Elektronenstrahl-Oberflächentechnik umfasst fünf Systeme:

3. Merkmale der Elektronenstrahl-Oberflächenbehandlungstechnologie

① Das Werkstück wird in einer Vakuumkammer erhitzt, wodurch keine Oxidation oder Entkohlung. Der Prozess der Oberflächenverfestigung durch Phasenwechsel erfordert kein Kühlmedium. Stattdessen kann durch das Abkühlverhalten der Matrix selbst eine "grüne Oberflächenverfestigung" erreicht werden.

Der Elektronenstrahl hat eine Energieumwandlungsrate von etwa 80% bis 90%, was eine konzentrierte Energie und eine hohe thermische Effizienz ermöglicht. Dies ermöglicht eine lokale Verfestigung durch Phasenumwandlung und Oberflächenlegierung.

③ Die konzentrierte Wärme des Elektronenstrahls führt zu einem kleinen Wärmeeinfluss und minimaler thermischer Belastung während der Erwärmung. Außerdem führt die flache gehärtete Schicht zu minimalen strukturellen Spannungen und Verformungen, die die Oberfläche verstärken.

④ Die Kosten für Elektronenstrahl-Oberflächenbehandlungsgeräte sind geringer als die von Lasergeräten, wobei der einmalige Aufwand weniger als 1/3 der Laserkosten beträgt und die Kosten der Elektronenstrahlbehandlung nur halb so hoch sind wie die der Laserbehandlung.

Der Aufbau des Geräts ist einfach: Der Elektronenstrahl wird durch magnetische Ablenkung gedreht und abgetastet. Es sind keine Mechanismen für die Rotation, Bewegung oder Lichtübertragung des Werkstücks erforderlich.

⑥ Die Elektronenstrahl-Oberflächenbehandlung hat ein breites Anwendungsspektrum und kann für die Oberflächenbehandlung verschiedener Materialien, einschließlich Stahl und Gusseisen, sowie für Teile mit komplexen Formen eingesetzt werden.

⑦ Elektronenstrahlen sind leicht erregbar und können Röntgenstrahlen erzeugen, daher ist es wichtig, sich während der Benutzung vor ihnen zu schützen.

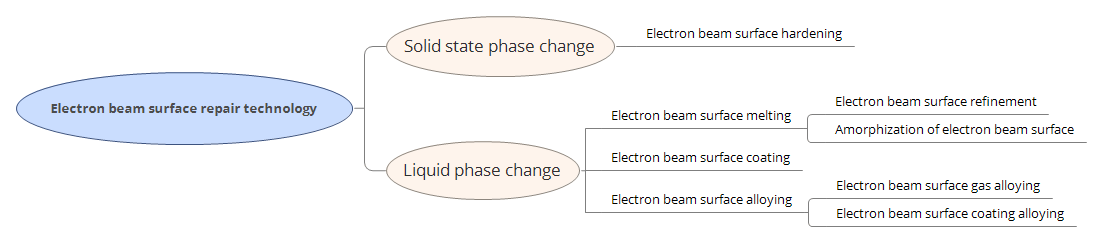

4. Die Klassifizierung der Elektronenstrahl-Oberflächenbehandlungstechnologie

Die Klassifizierung der Elektronenstrahl-Oberflächenbehandlungstechnik ist in Abbildung 11 dargestellt.

Abbildung 11 Klassifizierung von Technologien zur Oberflächenbehandlung mit Elektronenstrahlen

(1) Phasenverfestigung durch Elektronenstrahl an der Oberfläche

Bei Metallen, die eine martensitische Umwandlung durchlaufen, liegt der Erfolg des Verfahrens in der Steuerung der Parameter. Die durchschnittliche Leistungsdichte des Elektronenstrahls sollte zwischen 10⁴ und 10⁵ W/cm² liegen, während die Aufheizrate zwischen 10³ und 10⁵ ℃/s liegen sollte. Die Abkühlungsrate sollte 10⁴ bis 10⁶ ℃/s erreichen können.

Durch das schnelle Schmelzen des Elektronenstrahls entsteht ein übersättigter Mischkristall, der das Material verfestigt und ultrafeinen Martensit bildet. Dies erhöht die Härte des Materials und hinterlässt Druckeigenspannungen auf der Oberfläche, was die Verschleißfestigkeit erhöht.

(2) Oberflächenumschmelzung mit Elektronenstrahl

Das Elektronenstrahl-Umschmelzen ist in der Lage, die chemischen Elemente der Legierungen umzuverteilen und die Mikroseigerung bestimmter Elemente zu verringern, was zu einer verbesserten Oberflächenqualität des Werkstücks führt.

Da der Umschmelzprozess in einer Vakuumumgebung stattfindet, wird außerdem die Oxidation der Oberfläche verhindert.

Daher ist das Elektronenstrahlumschmelzen ein ideales Verfahren für die Oberflächenverbesserung von chemisch aktivem Magnesium und Aluminiumlegierungen.

(3) Elektronenstrahl-Oberflächenlegierung

In der Regel sind das Elemente wie Wolfram (W), Titan (Ti), Bor (B), Molybdän (Mo) und ihre Karbide werden als Legierungselemente ausgewählt, um die Verschleißfestigkeit der Werkstoffe zu erhöhen.

Der Zusatz von Elementen wie Nickel (Ni) und Chrom (Cr) kann die Korrosionsbeständigkeit des Materials verbessern.

Darüber hinaus kann die geeignete Kombination von Elementen wie Kobalt (Co), Nickel (Ni), Silizium (Si) und anderen die Legierungswirkung insgesamt verbessern.

(4) Amorphisierungsbehandlung einer Elektronenstrahloberfläche

Durch Erhöhung der durchschnittlichen Leistungsdichte des Elektronenstrahls auf einen Bereich von 10⁶ bis 10⁷ W/cm² und Verkürzung der Belichtungszeit auf etwa 10-⁵ Sekunden kann ein erheblicher Temperaturgradient zwischen dem Substrat und der geschmolzenen Oberfläche des Metalls erzeugt werden.

Nach Beendigung der Elektronenstrahlbestrahlung liegt die Abkühlungsgeschwindigkeit der Metalloberfläche mit 10⁷ bis 10⁹ s-¹ deutlich über der Abkühlungsgeschwindigkeit bei herkömmlichen amorphen Präparationsverfahren, die im Bereich von 10³ bis 10⁶ s-¹ liegt.

Das Ergebnis ist ein dichtes amorphes Gefüge mit hervorragender Beständigkeit gegen Ermüdung und Korrosion.

(5) Ausglühen der dünnen Schicht der Elektronenstrahloberfläche

Wenn der Elektronenstrahl als Wärmequelle zum Glühen einer dünnen Schicht auf der Oberfläche verwendet wird, ist die erforderliche Leistungsdichte viel geringer als bei der vorherigen Methode, was zu einer langsameren Abkühlung des Materials führt.

Dieses Verfahren wird hauptsächlich für die Oberflächenbehandlung von dünnen Bändern aus Metallwerkstoffen eingesetzt.

Darüber hinaus wurde die Elektronenstrahlglühung auch bei Halbleitermaterialien erfolgreich eingesetzt.

5. Anwendung der Elektronenstrahl-Oberflächenverfestigungstechnologie

Nachdem die Oberfläche des Matrizenstahls durch eine Elektronenstrahlbehandlung verfestigt wurde, schmilzt die äußerste Schicht des Materials. Wenn die Dicke der umgeschmolzenen Schicht etwa 10 μm erreicht, führt dieses Schmelzen zu einer Abnahme der Mikrohärte der Oberfläche.

Die Karbidteilchen an der Oberfläche lösen sich in der Chrom-Mischkristall-Matrix auf und verursachen einen Energieanstieg, der zu einer Verfestigung des gesättigten Mischkristalls und zur Bildung von ultrafeinem Martensit führt. Dies führt zu einem Anstieg der Mikrohärte der Probe von 955,2 HK auf 1169 HK und zu einem Anstieg der relativen Verschleißfestigkeit um das 5,63-fache.

Je häufiger der Beschuss erfolgt, desto tiefer wird die betroffene Zone und desto größer ist der Anstieg der Mikrohärte.

Die Technologie der elektrischen Funkenoberflächenbehandlung basiert auf dem Prinzip, dass eine energiespeichernde Stromquelle durch eine Elektrode geleitet wird, um eine Funkenentladung zwischen der Elektrode und dem Werkstück mit einer Frequenz von 10 bis 2000 Hz zu erzeugen.

Die Elektrode aus leitfähigem Material schmilzt auf die Oberfläche des Werkstücks und bildet eine Legierungsschicht, die die physikalischen und chemischen Eigenschaften der Oberfläche verbessert.

Die Wirksamkeit der EDM-Oberflächenverfestigungsschicht wird sowohl durch das Grundmaterial als auch durch die Elektrodenmaterial. Zu den gängigen Elektrodenmaterialien gehören TiC, WC, ZrC, NbC, Cr3C2und Sinterkarbid.

1. Verfahren der EDM-Oberflächenbehandlung

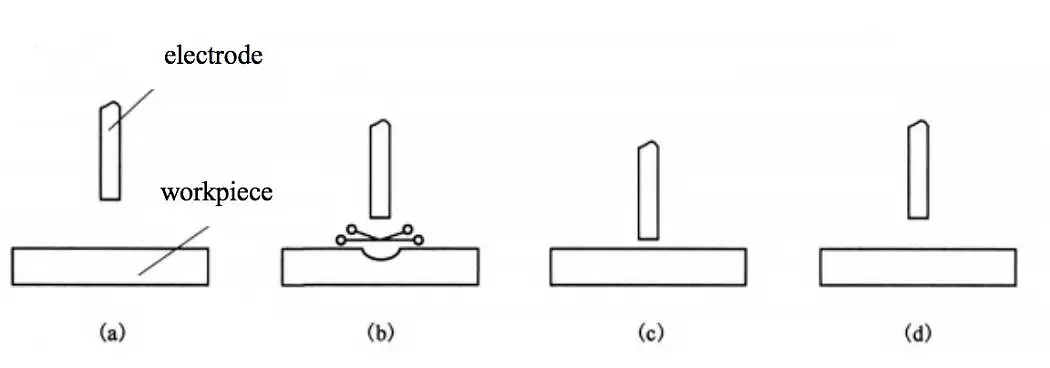

Abbildung 12 veranschaulicht den Prozess der elektrischen Funkenoberflächenbehandlungstechnologie.

Wenn in Abbildung 12(a) der Abstand zwischen der Elektrode und dem Werkstück groß ist, lädt die Stromversorgung den Kondensator über den Widerstand R auf, und die Elektrode wird durch die Wirkung eines Vibrators näher an das Werkstück gebracht.

Abbildung 12(b) zeigt, dass, wenn der Spalt zwischen Elektrode und Werkstück einen bestimmten Abstand erreicht, das starke elektrische Feld die Luft im Spalt ionisiert, was zu einer Funkenentladung führt.

Die Entladung bewirkt ein teilweises Schmelzen oder sogar Verdampfen des Metalls an der Kontaktstelle zwischen der Elektrode und dem Werkstück. Die Elektrode nähert sich weiter an das Werkstück an und berührt es, so dass die Funkenentladung stoppt und ein Kurzschlussstrom durch die Kontaktstelle fließt, der eine weitere Erwärmung bewirkt.

In Abbildung 12(c) sorgt der richtige Druck der Elektrode auf das Werkstück dafür, dass sich die geschmolzenen Materialien verbinden und diffundieren, um Legierungen oder neue Verbindungen zu bilden.

Schließlich wird, wie in Abbildung 12(d) dargestellt, die Elektrode durch die Wirkung eines Oszillators vom Werkstück getrennt.

Abbildung 12 Schematische Darstellung der Oberflächenverfestigung durch Erodieren

(1) Physikalisch-chemisches Metallurgieverfahren unter hoher Temperatur und hohem Druck.

Die durch die Funkenentladung erzeugte hohe Temperatur führt dazu, dass das Elektrodenmaterial und das Matrixmaterial an der Oberfläche des Werkstücks teilweise schmelzen. Der durch die thermische Ausdehnung des Gases und die mechanische Schlagkraft der Elektrode erzeugte Druck führt dann dazu, dass das Elektrodenmaterial und das Matrixmaterial verschmelzen und eine physikalische und chemische Wechselwirkung eingehen. Durch die Wechselwirkung der ionisierten Gaselemente, wie Stickstoff und Sauerstoff, entsteht auf der Oberfläche des Substrats eine spezielle Legierung.

(2) Hochtemperatur-Diffusionsverfahren.

Der Diffusionsprozess findet sowohl in der Schmelzzone als auch an der Grenze zwischen der flüssigen und der festen Phase statt.

Aufgrund der kurzen Diffusionszeit ist die Diffusion der flüssigen Elemente in die Matrix begrenzt, was zu einer flachen Diffusionsschicht führt. Dies ermöglicht jedoch eine bessere metallurgische Bindung zwischen der Matrix und der Legierungsschicht.

(3) Schnelles Phasenwechselverfahren.

Die Wärmeeinflusszone der Werkstückmatrix erfährt eine schnelle Erwärmung und Abkühlung, wodurch der Teil nahe der Schmelzzone eine Austenitisierung und Martensitisierung erfährt. Dieser Prozess verfeinert das Korngefüge, erhöht die Härte und erzeugt Druckeigenspannungen.

Diese Effekte tragen zur Verbesserung der Ermüdungsfestigkeit bei.

2. Die Merkmale der Elektrofunken-Oberflächenbehandlungstechnologie

(1) Vorteile:

① Die Ausrüstung ist einfach und kostengünstig;

② Die Verbindung zwischen der Verstärkungsschicht und dem Substrat ist stark und zuverlässig;

③ Die Innentemperatur des Werkstücks bleibt niedrig oder unverändert, wodurch Veränderungen der Struktur und der Leistung verhindert und ein Ausglühen und Verformen vermieden werden;

④ Geringer Energie- und Materialverbrauch;

⑤ Die Bearbeitungsobjekte haben keine Größenbeschränkung, was sie ideal für die lokale Bearbeitung großer Werkstücke macht;

⑥ Der Effekt der Oberflächenverfestigung ist signifikant;

⑦ Sie kann zur Reparatur von übermäßig abgenutzten Werkstücken verwendet werden;

⑧ Einfach zu bedienen und zu beherrschen.

(2) Benachteiligungen:

① Die oberflächliche Verstärkungsschicht ist flach, normalerweise nur 0,02-0,5 mm tief;

② Die Oberflächenrauhigkeit wird nicht sehr gering sein;

③ Kleine Löcher und schmale Rillen sind schwierig zu bearbeiten, was zu einer schlechten Gleichmäßigkeit und Kontinuität der Oberflächenverfestigungsschicht führt.

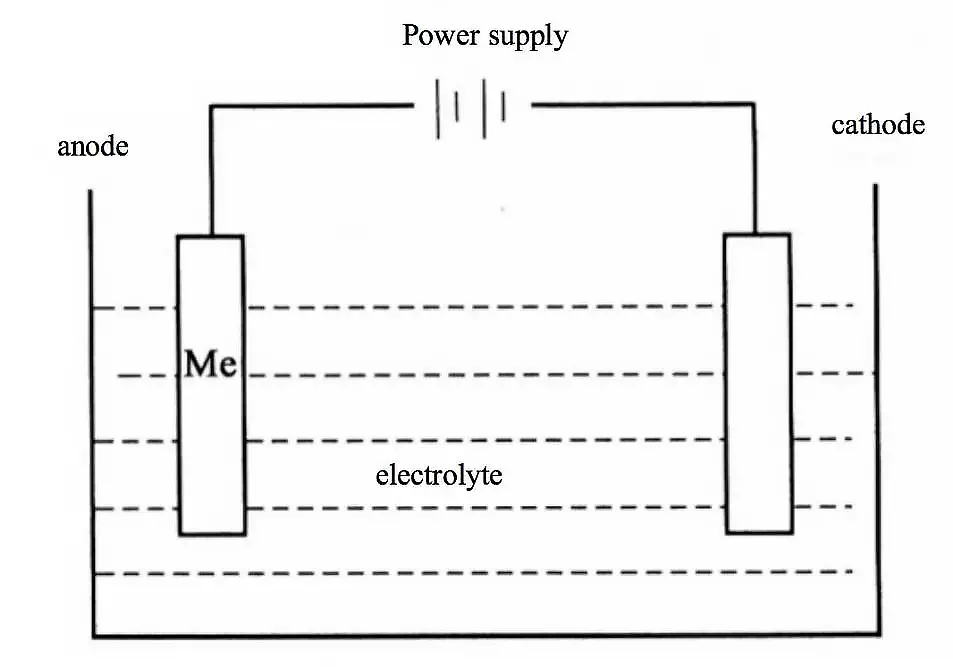

1.Definition und Prinzip der Galvanotechnik

Die Galvanotechnik ist eine Verfahren zur Oberflächenbehandlung die elektrochemische Prinzipien nutzt, um eine bestimmte Art von Metallbeschichtung auf der Oberfläche des zu beschichtenden Gegenstandes abzuscheiden.

Das Prinzip der Galvanotechnik: Das zu beschichtende unedle Metall dient als Kathode in einer Salzlösung, die das gewünschte Metall für die Beschichtung enthält.

Durch den Prozess der Elektrolyse werden dann die Kationen des gewünschten Metalls in der Beschichtungslösung auf der Oberfläche des unedlen Metalls abgeschieden, was zur Bildung einer Beschichtungsschicht führt (wie in Abbildung 13 dargestellt).

Abbildung 13 Prinzip der Galvanisierung

Der Zweck der Galvanisierung:

Durch die Galvanisierung kann eine Oberflächenschicht mit Eigenschaften erzeugt werden, die sich von denen des Grundmaterials unterscheiden. Diese Schicht kann die Widerstandsfähigkeit der Oberfläche gegen Korrosion und Verschleiß verbessern.

Die Dicke der Beschichtung liegt in der Regel zwischen einigen Mikrometern und mehreren zehn Mikrometern.

Merkmale der Galvanotechnik:

Die für den Galvanisierungsprozess verwendete Ausrüstung ist relativ einfach und die Betriebsbedingungen sind leicht zu kontrollieren.

Aufgrund des breiten Spektrums an verfügbaren Beschichtungsmaterialien und der relativ geringen Kosten ist die Galvanotechnik zu einem weit verbreiteten Verfahren für die Oberflächenbehandlung von Materialien in verschiedenen Branchen geworden.

2.Klassifizierung der Beschichtung

Beschichtungen können je nach ihrer Leistung in verschiedene Typen eingeteilt werden:

Zum Beispiel können Schichten aus Ni, Cr und Fe für Reparaturen galvanisch aufgebracht werden. Basierend auf den elektrochemischen Eigenschaften zwischen der Beschichtung und dem Grundmetall kann die Beschichtung in anodische und kathodische Beschichtungen unterteilt werden.

Eine anodische Beschichtung liegt vor, wenn das Potenzial der Beschichtung im Verhältnis zum Grundmetall negativ ist. Ein Beispiel hierfür ist ein Zinküberzug auf Stahl. Eine kathodische Beschichtung liegt dagegen vor, wenn das Potenzial der Beschichtung im Verhältnis zum Grundmetall positiv ist. Beispiele hierfür sind vernickelte und verzinnte Schichten auf Stahl.

In Bezug auf die Kombinationsform können Beschichtungen in einschichtige Beschichtungen (wie Zn- oder Cu-Schichten), mehrschichtige Metallbeschichtungen (wie Cu-Sn/Cr-Beschichtungen, Cu/Ni/Cr-Beschichtungen usw.) und Verbundbeschichtungen (wie Ni-Al₂O₃-Beschichtungen, Co-SiC-Beschichtungen usw.) unterteilt werden.

Bei der Klassifizierung nach der Beschichtungszusammensetzung können Beschichtungen weiter in Einzelmetallbeschichtungen, Legierungsbeschichtungen und Verbundbeschichtungen unterteilt werden.

3. Die Basis Zusammensetzung der Galvanisierungslösung

Zu den wichtigsten Metallsalzen, die in Salzlagerstätten vorkommen, gehören:

Einzelsalze, wie Kupfersulfat und Nickelsulfat;

Komplexe Salze, wie Natriumzinkat und Natriumzinkcyanid.

Der Komplexbildner bildet einen Komplex mit den abzuscheidenden Metallionen und dient in erster Linie dazu, die elektrochemischen Eigenschaften der Beschichtungslösung zu verändern und den Prozess der Metallionenabscheidung zu regulieren.

Der Komplexbildner ist ein entscheidender Bestandteil der Beschichtungslösung und hat einen erheblichen Einfluss auf die Qualität der Beschichtung.

Übliche Komplexbildner sind u. a. Cyanid, Hydroxid, Pyrophosphat, Tartrat, Nitrilotriessigsäure und Zitronensäure.

Der Zweck des Leitsalzes besteht darin, die Leitfähigkeit der Beschichtungslösung zu verbessern, die Tankendspannung zu verringern und die Stromdichte im Prozess zu erhöhen.

Zum Beispiel kann die Zugabe von Na2SO4 einer Vernickelungslösung zugeführt.

Leitsalze nehmen nicht an der Elektrodenreaktion teil, und sowohl Säuren als auch Basen können als leitende Substanzen verwendet werden.

Der Puffer ist ein wichtiger Prozessparameter in schwach sauren oder schwach alkalischen Bädern.

Der Puffer wird hinzugefügt, um der Galvanisierungslösung die Fähigkeit zu verleihen, ihren pH-Wert einzustellen und während des Galvanisierungsprozesses einen stabilen pH-Wert beizubehalten.

Der Puffer muss in ausreichender Menge vorhanden sein, um das Säure-Basen-Gleichgewicht wirksam zu kontrollieren. Üblicherweise wird er in einer Menge von 30-40 g/l zugesetzt, wie z. B. Borsäure in einer Kaliumchlorid-Zinklösung.

Der Anodenaktivator wird während des Galvanisierungsprozesses kontinuierlich durch Metallionen verbraucht.

Die meisten Galvanisierungslösungen sind auf lösliche Anoden angewiesen, um Metallionen zu liefern und sicherzustellen, dass die Menge des auf der Kathode abgeschiedenen Metalls der Menge des von der Anode gelösten Metalls entspricht, so dass die Zusammensetzung der Galvanisierungslösung im Gleichgewicht bleibt.

Der Zusatz eines Aktivators kann die Aktivität der Anode ohne Passivierung aufrechterhalten und die normale Auflösungsreaktion unterstützen.

So muss der Nickelbeschichtungslösung beispielsweise Cl- zugesetzt werden, um eine Passivierung der Nickelanode zu verhindern.

Um die Leistung des Galvanikbades und die Qualität der Beschichtung zu verbessern, werden spezielle Zusatzstoffe hinzugefügt. Dieser Schritt ist für die Galvanisierung von entscheidender Bedeutung.

Die Menge der zugesetzten Zusatzstoffe ist in der Regel gering, nur wenige Gramm pro Liter, aber die Auswirkungen sind erheblich.

Es gibt verschiedene Arten dieser Zusatzstoffe, die sich in folgende Kategorien einteilen lassen:

(1) Aufheller - verbessert die Helligkeit der Beschichtung.

(2) Kornfeinungsmittel - verändert die Kristallisationsbedingungen der Beschichtung, verfeinert die Kristallkörner und macht die Beschichtung dichter.

So kann beispielsweise die Zugabe eines Kondensats aus Epichlorhydrin und Aminen zu einem Zinkat-Verzinkungsbad den Überzug von schwammig zu dicht und glänzend machen.

(3) Ausgleichsmittel - verbessert die Mikrodispersionsfähigkeit der Beschichtungslösung und glättet die mikroraue Oberfläche des Substrats.

(4) Benetzungsmittel - reduziert die Grenzflächenspannung zwischen dem Metall und der Lösung, wodurch die Beschichtung besser auf dem Substrat haftet und Nadellöcher reduziert werden.

(5) Spannungsreduzierungsmittel - reduziert die Spannung in der Beschichtung.

(6) Beschichtungshärter - verbessert die Härte der Beschichtung.

(7) Maskierungsmittel - eliminiert den Einfluss von Spurenverunreinigungen.

4.Grundlegende Schritte des Galvanisierungsprozesses

Die grundlegenden Schritte im Galvanisierungsprozess sind: Stoffübertragung in der flüssigen Phase, elektrochemische Reduktion und Elektrokristallisation.

5.Faktoren, die die Qualität der Galvanisierung beeinflussen

(1) Galvanisierungslösung:

Zu den Schlüsselfaktoren, die die Qualität der Galvanisierungslösung bestimmen, gehören die Löslichkeit des Hauptsalzes, die Ionenkoordination, das Vorhandensein zusätzlicher Salze, der pH-Wert, das Potenzial für Wasserstoffentwicklung und die Stromparameter wie Stromdichte, Stromform, Zusätze, Temperatur und Rühren. Die Eigenschaften des unedlen Metalls und sein Zustand bei der Oberflächenbearbeitung spielen ebenso eine wichtige Rolle wie das Vorbehandlungsverfahren.

(2) Galvanische Methode: Gestell-Plattierung

Das Gestellplattieren ist ein Verfahren zur galvanischen Abscheidung von Metallen wie Wolfram (W), Molybdän (Mo), Titan (Ti) und Vanadium (V), die sich nicht einzeln aus einer wässrigen Lösung galvanisch abscheiden lassen. Durch die gemeinsame Abscheidung dieser Metalle mit Elementen der Eisengruppe wie Eisen (Fe), Kobalt (Co) oder Nickel (Ni) können Legierungen gebildet werden, die ein Erscheinungsbild ergeben, das mit einem einzelnen Metall nicht erreicht werden kann.

(3) Bedingungen für die Ablagerung der Legierung

Um eine Legierung erfolgreich zu deponieren, müssen zwei Bedingungen erfüllt sein:

① Mindestens eines der beiden Metalle muss sich aus einer wässrigen Lösung seines Salzes abscheiden lassen.

② Das Abscheidungspotenzial der beiden Metalle muss sehr nahe beieinander liegen.

Die stromlose Beschichtung ist eine Methode der Oberflächenbearbeitung, bei der durch chemische Reaktionen Metall auf der Oberfläche eines Substrats abgeschieden wird, um eine Beschichtung zu bilden. Im Gegensatz zur Galvanotechnik, bei der der Abscheidungsprozess durch elektrischen Strom angetrieben wird, beruht die stromlose Abscheidung auf chemischen Reaktionen, um Metallionen in der Lösung zu Metall zu reduzieren.

Es gibt drei Methoden für die stromlose Beschichtung.

1.Displacement-Abscheidung

Beim technischen Tauchverfahren werden die auf der Oberfläche des Werkstücks abgeschiedenen Metallionen durch ein Metall M2 (z. B. Cu) ersetzt, das positiver ist als das in der Lösung vorhandene zu beschichtende Metall (M1, z. B. Fe).

Die Schichtdicke ist begrenzt, da die Abscheidung endet, sobald Metall M1 vollständig von Metall M2 bedeckt ist.

Die Verdrängungsbeschichtung wird in Verfahren wie der Eisentauchverkupferung, der Kupfertauchquecksilberbeschichtung und der Aluminiumverzinkung eingesetzt.

Tauchbeschichtungen können bei der Herstellung praktischer Beschichtungen eine Herausforderung darstellen und werden daher häufig als ergänzendes Verfahren zu anderen Beschichtungsmethoden eingesetzt.

2.CKontaktabscheidung

Neben M1 und M2 ist noch ein drittes Metall, M3, am Beschichtungsprozess beteiligt.

Wenn M2-Ionen in der Lösung vorhanden sind, sind die beiden Metalle M1 und M3 miteinander verbunden, und Elektronen fließen von M3 (das ein hohes Potenzial hat) zu M1 (das ein niedriges Potenzial hat), was die Reduktion und Ablagerung von M2 auf M1 bewirkt.

Die Abscheidung endet, wenn das Kontaktmetall M1 vollständig von M2 bedeckt ist.

Wenn Chemisch vernickeln auf funktionellen Materialien ohne autokatalytische Eigenschaften durchgeführt wird, wird die Nickelabscheidung häufig durch Kontaktabscheidung eingeleitet.

3.RInduktionsabscheidung

Der Prozess der Umwandlung von Metallionen in Metallatome durch die Reduktion des Reduktionsmittels, das durch Oxidation freie Elektronen freisetzt, wird als Reduktionsabscheidung bezeichnet.

Die Reaktionsgleichung kann wie folgt dargestellt werden:

Reduktionsmittel-Oxidation

Rn+ → 2e- + R(n + 2)+

Reduktion von Metallionen

M2+ + 2e- → M

Der Begriff "chemische Beschichtung in der Technik" bezieht sich hauptsächlich auf das Verfahren der chemischen Beschichtung durch Reduktionsabscheidung.

Im Folgenden sind die Bedingungen für die stromlose Beschichtung aufgeführt:

Es gibt viele Arten von Metallen und Legierungen, die für die stromlose Beschichtung verwendet werden können, darunter Ni-P, Ni-B, Cu, Ag, Pd, Sn, In, Pt, Cr und viele Legierungen auf Co-Basis, wobei die stromlose Vernickelung und die stromlose Verkupferung die am häufigsten verwendeten sind.

Die stromlose Beschichtung hat im Allgemeinen eine gute Korrosionsbeständigkeit und Verschleißfestigkeit, Hartlöten Eigenschaften und andere besondere elektrische oder magnetische Eigenschaften, was es zu einer wirksamen Methode zur Verbesserung der Oberflächeneigenschaften von Materialien macht.

Thermische Spritztechnik und thermisches Spritzen Schweißtechnik nutzen thermische Energiequellen (z. B. eine Sauerstoff-Acetylen-Flamme, einen elektrischen Lichtbogen oder eine Plasmaflamme), um spezielle Beschichtungsmaterialien zu schmelzen und sie auf ein Werkstück aufzutragen, wodurch eine Schutzschicht entsteht.

Diese Technologie ist für ihre Fähigkeit bekannt, relativ dicke Beschichtungen (zwischen 0,1 und 10 mm) zu erzeugen, und wird vor allem bei der Herstellung und Reparatur von Komponenten aus Verbundwerkstoffschichten eingesetzt.

1.Thermische Spritztechnik

(1) Grundsätze und Merkmale der thermischen Spritztechnik

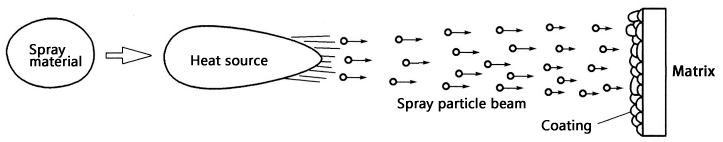

Beim thermischen Spritzen werden verschiedene Wärmequellen eingesetzt, um das Beschichtungsmaterial bis zu einem geschmolzenen oder halbgeschmolzenen Zustand zu erhitzen. Das geschmolzene Material wird dann mit Hilfe eines Hochgeschwindigkeitsgases dispergiert und verfeinert, das mit hoher Geschwindigkeit auf die Oberfläche des Substrats auftrifft, um eine Beschichtung zu bilden, wie in Abbildung 14 dargestellt.

Abbildung 14: Schematische Darstellung des grundlegenden Verfahrens des thermischen Spritzens

Der Prozess des thermischen Spritzens besteht aus vier Hauptstufen:

(2) Beschichtungsmaterialien

Das thermische Spritzen stellt besondere Anforderungen an die Beschichtungsstoffe, die die folgenden Bedingungen erfüllen müssen:

Beschichtungsmaterialien lassen sich aufgrund ihrer Form in zwei Kategorien einteilen: Draht und Pulver.

(3) Kombinationsmechanismus der thermischen Spritzschicht

①Mechanische Bindung: Bei dieser Art der Bindung stoßen die Partikel im geschmolzenen Zustand mit der Oberfläche des Substrats zusammen und breiten sich zu einer dünnen, flachen Flüssigkeitsschicht aus. Die Schicht wird in die gewellte Oberfläche des Substrats eingebettet und bildet eine mechanische Verbindung.

②Metallurgische Bindung: Diese Art der Bindung wird durch Diffusion und Schweißen zwischen der Beschichtung und der Substratoberfläche erreicht.

③Physikalische Bindung: Wenn geschmolzene Teilchen, die sich mit hoher Geschwindigkeit bewegen, mit der Substratoberfläche zusammenstoßen und der Abstand zwischen den beiden Seiten der Grenzfläche in den Bereich der Atomgitterkonstante fällt, verbinden sich die Teilchen durch Van-der-Waals-Kräfte.

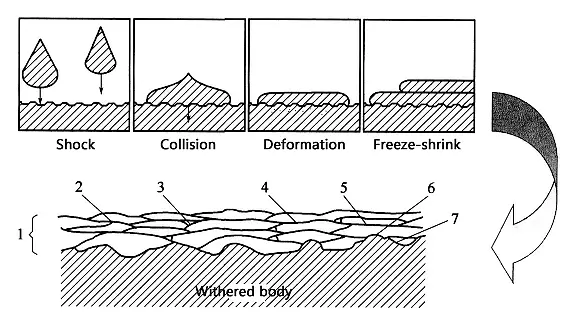

(4) Der Entstehungsprozess der Beschichtung

① Das Spritzmaterial wird erhitzt, bis es einen geschmolzenen Zustand erreicht.

② Das Material wird dann in kleine Tröpfchen zerstäubt und mit hoher Geschwindigkeit auf die Oberfläche des Substrats gerichtet.

Je stärker der Aufprall der Partikel auf das Substrat und je größer ihre kinetische Energie, desto stärker ist die Bindung der entstehenden Beschichtung.

③ Beim Aufprall auf die Substratoberfläche verformen sich die geschmolzenen Hochgeschwindigkeitsteilchen und verdichten sich schließlich zu einer Beschichtung.

Die Bildung der Beschichtung ist in Abbildung 15 dargestellt.

Abbildung 15 Schematische Darstellung des Beschichtungsprozesses

Die Beschichtungsstruktur besteht aus flachen Partikeln unterschiedlicher Größe, ungeschmolzenen kugelförmigen Partikeln, Einschlüssen und Poren.

Das Vorhandensein von Poren kann auf folgende Gründe zurückgeführt werden:

Gut kontrollierte Poren in der Beschichtung können eine Reihe von Vorteilen mit sich bringen, wie z. B. die Fähigkeit, Schmiermittel zu speichern, eine verbesserte Wärmedämmung, geringere Eigenspannungund eine erhöhte Temperaturwechselbeständigkeit.

Eine zu große Anzahl von Poren kann sich jedoch negativ auf die Beschichtung auswirken, z. B. durch eine geringere Korrosionsbeständigkeit, eine erhöhte Oberflächenrauhigkeit und eine geringere Haftfestigkeit, Härte und Verschleißfestigkeit.

Daher ist es von entscheidender Bedeutung, die Anzahl der Poren in der Beschichtung während ihrer Herstellung sorgfältig zu regulieren.

2.Thermische Spritzschweißtechnik

(1) Grundsätze und Merkmale der thermischen Spritzschweißtechnik

Die thermische Spritzschweißtechnik ist ein Verfahren zur Verfestigung einer Oberfläche, bei dem das Beschichtungsmaterial durch Wärmezufuhr umgeschmolzen oder teilweise geschmolzen und dann auf der Oberfläche des Substrats verdichtet wird, um eine Oberflächenschicht mit einer metallurgischen Verbindung mit dem Substrat zu erzeugen, auch bekannt als Sintern.

Im Vergleich zu anderen Oberflächenbehandlungsverfahren ist das durch thermisches Spritzschweißen erzeugte Gefüge dicht und weist nur minimale metallurgische Defekte und eine hohe Verbundfestigkeit mit dem Substrat auf. Es hat jedoch eine begrenzte Bandbreite an Materialauswahl. Die Verformung des Substrats ist im Vergleich zum thermischen Spritzen größer, und die Zusammensetzung der thermischen Spritzschicht unterscheidet sich von der ursprünglichen Zusammensetzung.

(2) Klassifizierung der Technologie des thermischen Spritzschweißens

Die Technologie des thermischen Spritzschweißens wird hauptsächlich in zwei Kategorien unterteilt: Flammspritzschweißen und Plasmaspritzschweißen.

① Flammspritzschweißen: Bei diesem Verfahren wird Pulver auf die Oberfläche des Substrats gesprüht und die Beschichtung dann direkt mit einer Flamme erhitzt, um die Beschichtung auf der Oberfläche des Substrats wieder aufzuschmelzen. Die Oberfläche des Substrats wird vollständig benetzt, und die Elemente diffundieren an der Grenzfläche, um eine feste metallurgische Verbindung zu bilden. Das Flammspritzschweißen zeichnet sich durch eine einfache Ausrüstung und ein einfaches Verfahren, eine hohe Haftfestigkeit zwischen der Beschichtung und dem Substrat sowie eine gute Erosionsbeständigkeit der Beschichtung aus.

② Plasmaspritzschweißen: Bei diesem Verfahren wird ein Plasmabogen als Wärmequelle, um das Substrat zu erhitzen, so dass sich auf der Oberfläche ein Schmelzbad bildet. Gleichzeitig wird die Spritzschweißpulver Das Material wird in den Plasmalichtbogen eingeführt und in der Lichtbogensäule vorgewärmt. Das Pulver wird dann von der Flamme in das Schmelzbad gespritzt, vollständig aufgeschmolzen und entlädt Gas und Schlacke. Nach dem Entfernen der Spritzpistole erstarrt das Schmelzbad der Legierung und bildet eine Spritzschweißschicht.

Merkmale des Plasmaspritzschweißens:

(3) Der Unterschied zwischen thermischer Spritzschweißtechnik und thermischem Spritzen:

① Oberflächentemperatur des Werkstücks: Die Oberflächentemperatur des Werkstücks beim Spritzen beträgt weniger als 250°C, während die Temperatur beim Sprühschweißen mehr als 900°C betragen muss.

② Zustand der Bindung: Die Spritzschicht wird hauptsächlich durch mechanische Bindung zusammengehalten, während die spritzgeschweißte Schicht durch metallurgische Bindung gebildet wird.

③ Material des Pulvers: Beim Spritzschweißen wird selbstfließendes Legierungspulver verwendet, während es beim thermischen Spritzen keine Einschränkungen für das verwendete Pulver gibt.

④ Struktur der Beschichtung: Die thermisch gespritzte Schicht hat Poren, während die plasmagespritzte Schicht gleichmäßig, kompakt und porenfrei ist.

⑤ Tragfähigkeit: Die plasmaspritzgeschweißte Schicht ist in der Lage, Stoßbelastungen und höhere Kontaktspannungen zu tragen.

⑥ Verdünnungsrate: Die Verdünnungsrate der plasmaspritzgeschweißten Schicht beträgt etwa 5% bis 10%, während die Verdünnungsrate der thermisch gespritzten Schicht nahe Null liegt.

Bei der Technologie der chemischen Konversionsbeschichtung wird durch chemische oder elektrochemische Verfahren ein stabiler Verbundfilm auf der Metalloberfläche gebildet.

Diese Technologie wird vor allem für den Korrosionsschutz und die Oberflächenveredelung von Werkstücken eingesetzt und kann auch die Verschleißfestigkeit dieser Bauteile erhöhen.

Es handelt sich um einen Kontakt zwischen einem bestimmten Metall und einer korrosiven flüssigen Phase unter bestimmten Bedingungen, der zu einer chemischen Reaktion führt.

Bei dieser Reaktion entsteht aufgrund der Konzentrationspolarisation und der Anoden-Kathoden-Polarisation eine Schicht aus unlöslichen Korrosionsprodukten mit starker Haftung auf der Metalloberfläche.

Diese Filme schützen das Grundmetall vor korrosiven Stoffen wie Wasser und können auch die Haftung und Alterungsbeständigkeit von organischen Beschichtungsfilmen verbessern.

Bei der Herstellung von Konversionsfolien kommen hauptsächlich zwei Verfahren zum Einsatz: die Phosphatierung und die Oxidationsbehandlung.

1.Phosphatierungsbehandlung

Das Phosphatieren ist ein Verfahren, bei dem Stahlwerkstoffe mit einer Phosphatlösung behandelt werden, um einen wasserunlöslichen Phosphatfilm zu bilden. Dieses Verfahren umfasst die folgenden Schritte:

Der Phosphatierfilm besteht unter anderem aus Eisenphosphat, Manganphosphid und Zinkphosphat, die als grauweiße oder grau-schwarze Kristalle erscheinen. Die Schicht geht eine starke Verbindung mit dem Grundmetall ein und hat einen hohen spezifischen Widerstand. Im Vergleich zu einer Oxidschicht weist die Phosphatschicht eine höhere Korrosionsbeständigkeit auf.

Der Phosphatierfilm bietet eine gute Beständigkeit gegen Korrosion in atmosphärischen, öligen und benzolhaltigen Medien, ist aber wenig beständig gegen Säuren, Laugen, Ammoniak, Meerwasser und Dampf.

Die wichtigsten Methoden der Phosphatierung sind Tauchen, Sprühen und eine Kombination aus Tauchen und Sprühen. Die Phosphatierung wird außerdem nach der Temperatur der Lösung in Raumtemperatur-, Mitteltemperatur- und Hochtemperaturphosphatierung eingeteilt.

Das Imprägnierverfahren ist ideal für Phosphatierprozesse bei hohen, mittleren und niedrigen Temperaturen. Mit dieser Methode können Werkstücke jeder Form bearbeitet werden, was zu Phosphatierschichten unterschiedlicher Dicke führt, und das bei einfacher Ausrüstung und stabiler Qualität.

Die dicke Phosphatierschicht wird hauptsächlich zur Korrosionsschutzbehandlung des Werkstücks und zur Verbesserung der Reibungseigenschaften der Oberfläche verwendet.

Das Sprühverfahren eignet sich für Phosphatierprozesse bei mittleren und niedrigen Temperaturen und ist ideal für großflächige Werkstücke, wie z. B. Autokarosserien, Kühlschränke, Waschmaschinen und andere große Gegenstände, die als Lackgrundierung oder für die Kaltverformung verwendet werden. Dieses Verfahren hat eine kurze Bearbeitungszeit und eine schnelle Filmbildungsgeschwindigkeit, kann aber nur dünne bis mitteldicke Phosphatierfilme erzeugen.

2.OXidationsbehandlung

(1) Oxidationsbehandlung von Stahl

Bei der Oxidationsbehandlung von Stahl, die auch als Bläuen bezeichnet wird, wird das Werkstück aus Stahl einer oxidierenden Lösung ausgesetzt, um eine dichte und feste Fe3O4-Schicht auf der Oberfläche zu bilden. Die Schicht hat eine Dicke von etwa 0,5 bis 1,5 Mikrometern.

Das Bläuen beeinträchtigt in der Regel nicht die Präzision der Teile und wird häufig zum dekorativen Schutz von Werkzeugen und Instrumenten verwendet. Diese Behandlung kann die Korrosionsbeständigkeit der Werkstückoberfläche verbessern, Eigenspannungen abbauen, Verformungen verringern und das Aussehen der Oberfläche verbessern.

Die am häufigsten verwendete Methode zur Oxidationsbehandlung von Stahl ist das alkalische Verfahren. Die Zusammensetzung und die Prozessbedingungen der Oxidationslösung können je nach Werkstoff und Leistungsanforderungen des Werkstücks ausgewählt werden.

Eine üblicherweise verwendete Lösung besteht aus 500 g/L Natriumhydroxid, 200 g/L Natriumnitrit und dem Rest Wasser. Die Lösung sollte 6 bis 9 Minuten lang bei einer Temperatur von etwa 140 °C verarbeitet werden.

(2) Oxidationsbehandlung von Aluminium und Aluminiumlegierungen

① Eloxierung

Die Anodisierung ist ein Verfahren, bei dem das Werkstück in einen Elektrolyten gelegt und einem elektrischen Strom ausgesetzt wird, um eine Oxidschicht mit hoher Härte und starken Adsorptionseigenschaften zu erzeugen. Die am häufigsten verwendeten Elektrolyte sind Schwefelsäure mit einer Konzentration von 15% bis 20%, Chromsäure mit einer Konzentration von 3% bis 10% und Oxalsäure mit einer Konzentration von 2% bis 10%.

Die anodische Schicht kann mit heißem Wasser behandelt werden, um die Oxidschicht in wasserhaltiges Aluminiumoxid umzuwandeln, das aufgrund der Volumenausdehnung geschlossen ist. Sie kann auch mit einer Kaliumdichromatlösung versiegelt werden, um zu verhindern, dass korrosive Substanzen durch die kristallinen Spalten der Oxidschicht in das Substrat eindringen.

② Chemische Oxidation

Die chemische Oxidation ist ein Verfahren, bei dem das Werkstück in eine schwache Alkali- oder Säurelösung getaucht wird, um eine Oxidschicht zu erzeugen, die fest mit dem Aluminiumsubstrat verbunden ist. Dieses Verfahren wird hauptsächlich zur Verbesserung der Korrosions- und Verschleißfestigkeit des Werkstücks sowie zur Oberflächenveredelung von Aluminium und Aluminiumlegierungen eingesetzt, z. B. für rostfreies Aluminium im Bauwesen und für dekorative Folien für Schilder.

Bei der Aufdampftechnik handelt es sich um eine neue Form der Beschichtungstechnologie, bei der Substanzen aus der Dampfphase, die Abscheidungselemente enthalten, auf die Oberfläche eines Materials aufgebracht werden, um einen dünnen Film zu bilden. Dieser Prozess kann entweder durch physikalische oder chemische Methoden erreicht werden.

Auf der Grundlage der Prinzipien, die dem Abscheidungsprozess zugrunde liegen, kann die Technologie der Gasphasenabscheidung in zwei Typen unterteilt werden: die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD).

1.Physikalische Gasphasenabscheidung

Die physikalische Gasphasenabscheidung (PVD) ist eine Technologie, die physikalische Methoden verwendet, um Materialien unter Vakuumbedingungen in Atome, Moleküle oder Ionen zu verdampfen. Das verdampfte Material wird dann durch einen Gasphasenprozess auf die Oberfläche eines Materials aufgebracht und bildet eine dünne Schicht.

Es gibt drei Hauptmethoden der PVD: Vakuumverdampfung, Sputtering und Ionenplattierung.

Bei der Vakuumverdampfung werden filmbildende Materialien verdampft oder sublimiert und auf die Oberfläche eines Werkstücks aufgebracht. Die verwendete Heizmethode hängt vom Schmelzpunkt des Verdampfungsmaterials ab und kann Widerstandsheizung, Elektronenstrahlheizung oder Laserheizung umfassen. Die Vakuumverdampfung hat den Vorteil einer einfachen Ausrüstung und eines einfachen Verfahrens, aber die geringe kinetische Energie der verdampften Partikel führt zu einer schwachen Bindung zwischen der Beschichtung und dem Substrat, was zu einer schlechten Stoß- und Verschleißfestigkeit führt.

Beim Sputtern wird Argon unter Vakuum ionisiert, um Argon-Ionen zu erzeugen, die beschleunigt werden und eine Kathode beschießen. Die gesputterten Partikel werden auf der Oberfläche des Werkstücks abgeschieden und bilden einen Film. Dieses Verfahren hat den Vorteil, dass eine Vielzahl von Werkstoffen verwendet werden kann und die Partikel gut geworfen werden können, hat aber auch den Nachteil, dass die Abscheidungsgeschwindigkeit langsam und die Ausrüstung teuer ist.

Beim Ionenplattieren werden verdampfte Atome durch Gasentladung im Vakuum ionisiert und zusammen mit hochenergetischen neutralen Teilchen auf der Oberfläche eines Werkstücks abgeschieden. Diese Methode führt zu hochwertigen Beschichtungen mit starker Haftung, guter Nivellierbarkeit und hoher Abscheidungsgeschwindigkeit. Die für die Ionenplattierung verwendete Ausrüstung ist jedoch komplex und teuer.

PVD ist ein einfaches Verfahren, das Material spart und keine Umweltverschmutzung verursacht, und verfügt über eine breite Palette von Trägermaterialien und Folienmaterialien. Die resultierende Schicht hat eine starke Haftung, eine gleichmäßige Schichtdicke und nur wenige Nadellöcher. PVD wird häufig in Branchen wie Maschinenbau, Luft- und Raumfahrt, Elektronik, Optik und Leichtindustrie eingesetzt, um verschleißfeste, korrosionsbeständige, hitzebeständige, leitfähige, isolierende, optische, magnetische, piezoelektrische und supraleitende Schichten herzustellen.

2. Chemische Gasphasenabscheidung

Die chemische Gasphasenabscheidung (CVD) ist ein Verfahren, bei dem ein Gasgemisch bei einer bestimmten Temperatur mit der Oberfläche eines Substrats in Wechselwirkung tritt, was zur Bildung eines Metall- oder Verbindungsfilms auf der Oberfläche des Substrats führt.

Im Folgenden sind einige der wichtigsten Merkmale von CVD aufgeführt:

Aufgrund seiner guten Verschleißfestigkeit, Korrosionsbeständigkeit, Hitzebeständigkeit und seiner besonderen Eigenschaften im elektrischen und optischen Bereich ist CVD in Branchen wie dem Maschinenbau, der Luft- und Raumfahrt, dem Transportwesen und der Kohlechemie weit verbreitet.