Haben Sie sich schon einmal gefragt, wie alltägliche Metallgegenstände der Abnutzung standhalten? Dieser Artikel gibt einen Einblick in die faszinierende Welt der Oberflächenbehandlung von Metallen. Von der Verbesserung der Haltbarkeit bis hin zum Hinzufügen spezieller Funktionen - entdecken Sie, wie diese Techniken gewöhnliche Materialien in außergewöhnliche Komponenten verwandeln. Tauchen Sie ein und erfahren Sie mehr über die Wissenschaft, die hinter Oberflächenmodifikation, Legierung, Konversionsschichten und Beschichtungen steckt, und wie sie die moderne Technik revolutionieren.

Die Oberflächenbehandlung ist ein anspruchsvoller technischer Prozess, bei dem fortschrittliche Technologien aus den Bereichen Physik, Chemie, Metallurgie und Werkstoffkunde eingesetzt werden, um die Oberflächeneigenschaften von Bauteilen zu verändern. Dieser interdisziplinäre Ansatz zielt darauf ab, die Oberflächeneigenschaften zu verbessern und gleichzeitig die Eigenschaften des Kernmaterials beizubehalten oder zu verbessern, um letztlich die vorgegebenen Leistungsanforderungen zu erfüllen.

Zu den wichtigsten Funktionen der Oberflächenbehandlung gehören:

Verbesserte Leistung:

Funktionelle Oberflächentechnik:

Wirtschaftlicher und ökologischer Nutzen:

Ästhetische Verschönerung:

Oberflächenbehandlungsverfahren umfassen eine breite Palette von Techniken, einschließlich, aber nicht beschränkt auf:

- Chemische Behandlungen: Eloxieren, Phosphatieren, chemische Gasphasenabscheidung (CVD)

- Physikalische Behandlungen: Physikalische Gasphasenabscheidung (PVD), Plasmaspritzen, Ionenimplantation

- Mechanische Behandlungen: Kugelstrahlen, Brünieren, Laserschockhämmern

- Thermische Behandlungen: Nitrieren, Aufkohlen, Flammhärten

Sie kann in vier Kategorien unterteilt werden: Oberflächenveredelungstechnologie, Oberflächenlegierungstechnologie, Oberflächenumwandlungsfilmtechnologie und Oberflächenbeschichtungstechnologie.

1. Abschrecken der Oberfläche

Das Oberflächenhärten ist ein Wärmebehandlungsverfahren, bei dem die Oberflächenschicht durch schnelles Erhitzen und Abschrecken austenitisiert wird, um die Oberfläche der Teile zu verstärken, ohne die chemische Zusammensetzung und die Kernstruktur des Stahls zu verändern.

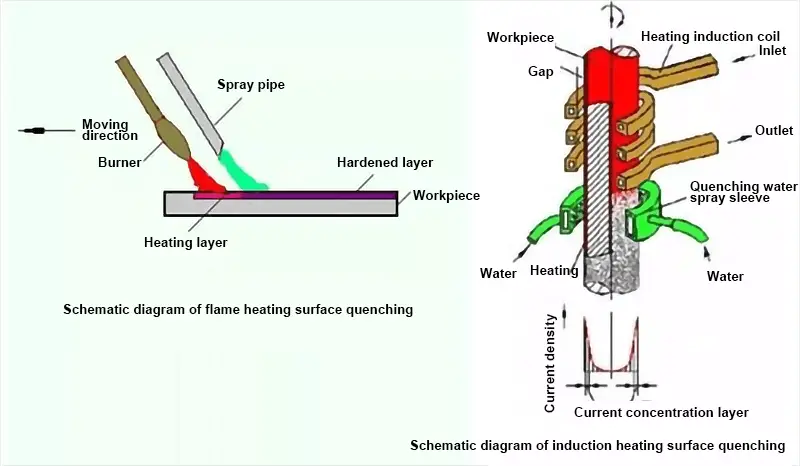

Die wichtigsten Methoden der Oberflächenabschreckung sind die Flammenabschreckung und die Induktionserwärmung.

Die üblichen Wärmequellen sind Autogen- oder Propanflammen.

2. Laser-Oberflächenverfestigung

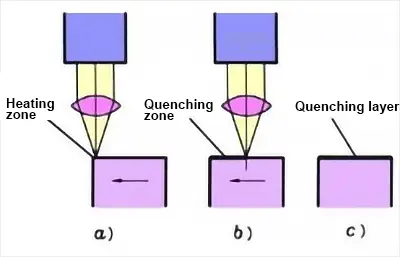

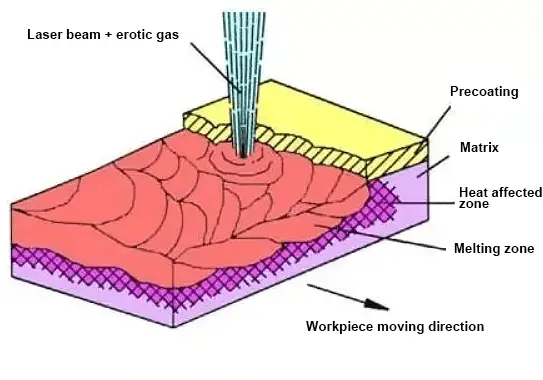

Bei der Laseroberflächenverfestigung wird die Oberfläche eines Werkstücks mit einem fokussierten Laserstrahl bestrahlt, der das extrem dünne Oberflächenmaterial in sehr kurzer Zeit auf eine Temperatur oberhalb der Phasenumwandlungstemperatur oder des Schmelzpunkts erhitzt. Das Material wird dann schnell abgekühlt, um die Oberfläche des Werkstücks zu härten und zu verfestigen.

Die Laser-Oberflächenverfestigung lässt sich in die Laser-Phasenumwandlungsverfestigung, die Laser-Oberflächenlegierungsbehandlung und die Laserstrahl-Auftragschweißen Behandlung.

Die Laser-Oberflächenverfestigung hat eine kleine Wärmeeinflusszone, eine geringe Verformung und eine einfache Bedienung. Es wird hauptsächlich für die lokale Verstärkung von Teilen verwendet, wie z. B. StanzwerkzeugeKurbelwellen, Nocken, Nockenwellen, Keilwellen, Führungsschienen für Präzisionsinstrumente, Schnellschneider, Zahnräder und Zylinderlaufbuchsen von Verbrennungsmotoren.

3. Schuss Hämmern

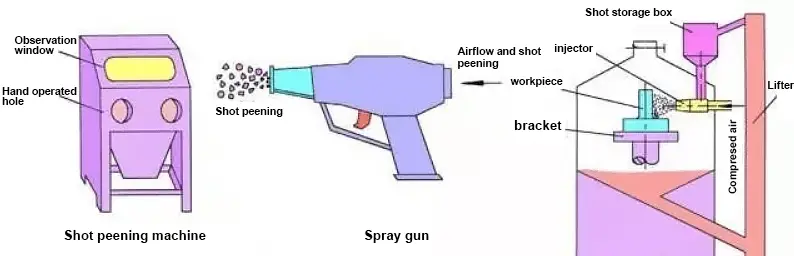

Beim Kugelstrahlen handelt es sich um eine Verfestigungstechnologie, bei der eine große Anzahl von sich mit hoher Geschwindigkeit bewegenden Partikeln auf die Oberfläche von Teilen gesprüht wird. Dieses Verfahren erzeugt unzählige kleine Stöße auf der Metalloberfläche, die zu einer plastischen Verformung der Oberfläche und des Untergrunds der Teile führen, um eine Verfestigung zu erreichen.

Funktion:

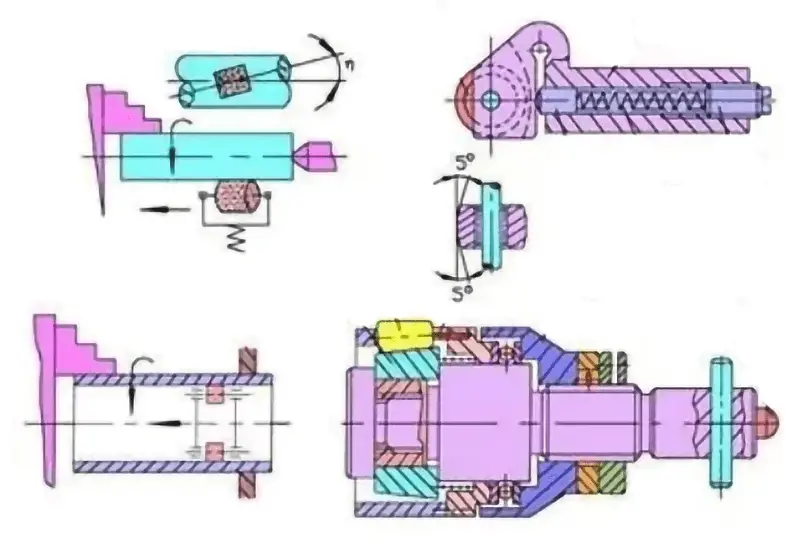

4. Walzen

Walzen ist ein Oberflächenbehandlungsverfahren, bei dem harte Rollen oder Walzen bei Raumtemperatur auf die rotierende Werkstückoberfläche gedrückt werden und sich entlang der Busrichtung bewegen, um die Werkstückoberfläche plastisch zu verformen und zu härten, so dass eine genaue, glatte und verfestigte Oberfläche oder ein bestimmtes Muster entsteht.

Anwendung: zylindrische Oberfläche, konische Oberfläche, Ebene und andere Teile mit relativ einfacher Form.

5. Drahtziehen

Das Drahtziehen ist ein Oberflächenbehandlungsverfahren, bei dem das Metall unter äußerer Krafteinwirkung durch eine Matrize geführt wird, wobei die Querschnittsfläche des Metalls komprimiert wird und die gewünschte Form und Größe der Querschnittsfläche erzielt wird, was als Metalldrahtziehen bezeichnet wird.

Der Draht kann in geraden Linien, zufälligen Linien, Wellen und Spiralen gezogen werden, je nach den Bedürfnissen der Dekoration.

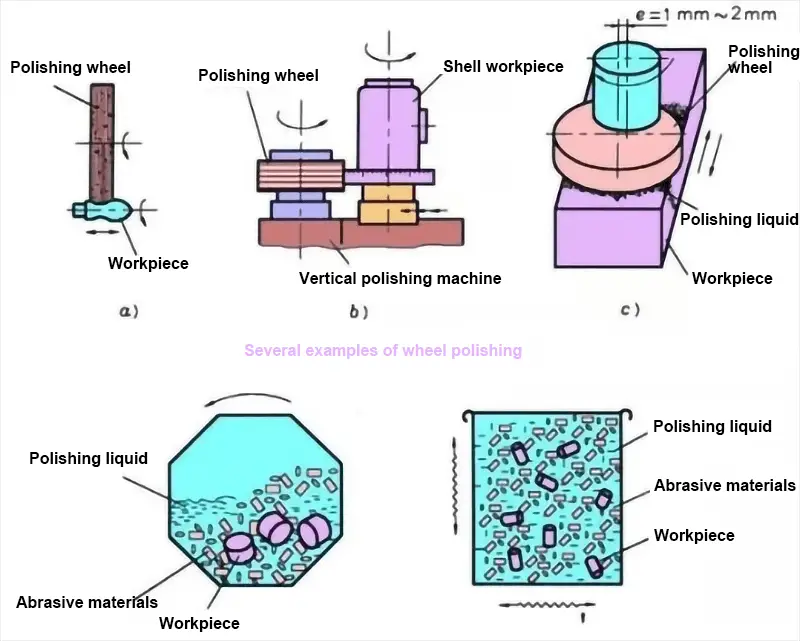

6. Polieren

Polieren ist ein Verfahren zur Oberflächenbearbeitung von Teilen. Im Allgemeinen kann damit nur eine glatte Oberfläche erzielt werden, ohne die ursprüngliche Bearbeitungsgenauigkeit zu verbessern oder gar zu erhalten. Bei unterschiedlichen Vorbearbeitungsbedingungen kann der Ra-Wert (ein Maß für die Oberflächenrauhigkeit) kann nach dem Polieren 1,6 bis 0,008 μm erreichen.

Sie wird im Allgemeinen unterteilt in mechanisches Polieren und chemisches Polieren.

Chemische Oberflächenwärmebehandlung

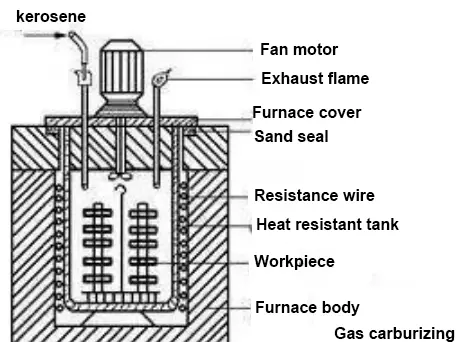

Das typische Verfahren der Oberflächenlegierungstechnik ist die chemische Oberflächenwärmebehandlung.

Dabei handelt es sich um ein Wärmebehandlungsverfahren, bei dem das Werkstück zur Erwärmung und Isolierung in ein bestimmtes Medium gelegt wird. Dadurch können die aktiven Atome des Mediums in die Oberfläche des Werkstücks eindringen und die chemische Zusammensetzung und Organisation verändern. Dieser Prozess verändert die Oberfläche des Werkstücks, was wiederum seine Leistung verändert.

Im Vergleich zur Oberflächenabschreckung verändert die chemische Oberflächenwärmebehandlung nicht nur die Oberflächenstruktur des Stahls, sondern auch seine chemische Zusammensetzung.

Aufkohlen und Nitrieren können je nach den verwendeten Elementen in mehrere Elemente und andere Elemente unterteilt werden.

Der Prozess der chemischen Wärmebehandlung umfasst drei grundlegende Phasen: Zersetzung, Absorption und Diffusion.

Die beiden wichtigsten Methoden der chemischen Oberflächenwärmebehandlung sind das Aufkohlen und das Nitrieren.

| Vergleich | Aufkohlung | Nitrierung |

| Zielsetzung | Verbesserung der Oberflächenhärte, Verschleißfestigkeit und Ermüdungsfestigkeit des Werkstücks, wobei eine gute Zähigkeit des Kerns erhalten bleibt. | Verbesserung der Oberflächenhärte, der Verschleißfestigkeit und der Ermüdungsfestigkeit des Werkstücks sowie Verbesserung der Korrosionsbeständigkeit. |

| Material | Stahl mit niedrigem Kohlenstoffgehalt von 0,1 ~ 0,25% C. Hoher Kohlenstoffgehalt verringert die Zähigkeit des Kerns. | Es ist ein Stahl mit mittlerem Kohlenstoffgehalt, der Cr, Mo, Al, Ti und V enthält. |

| Gemeinsame Methode | GasaufkohlungFeststoffaufkohlung und Vakuumaufkohlung | Gasnitrieren Verfahren, Ionennitrierverfahren |

| Temperatur | 900~950℃ | 500~570℃ |

| Dicke der Oberfläche | Im Allgemeinen 0,5 ~ 2mm | Nicht mehr als 0,6 ~ 0,7mm |

| Zweck | Es ist weit verbreitet in mechanischen Teilen wie Flugzeugen, Automobilen und Traktoren, wie z.B. Getriebewellen, Nockenwellen, etc. | Es wird für Teile mit hohen Anforderungen an Verschleißfestigkeit und Präzision sowie für hitzebeständige, verschleißfeste und korrosionsbeständige Teile verwendet. Wie z.B. kleine Wellen von Instrumenten, leicht belastete Getriebe und wichtige Kurbelwellen, etc. |

1. Schwärzen und Phosphatieren

Schwärzung:

Der Prozess des Erhitzens von Stahl oder Stahlteilen auf eine geeignete Temperatur in Luft, Dampf oder Chemikalien, um einen blauen oder schwarzen Oxidfilm auf der Oberfläche zu bilden, wird als "Bläuen" bezeichnet. Der Stahl oder die Stahlteile können während des Prozesses auch blau werden.

Phosphatieren:

Das Phosphatieren ist ein Verfahren, bei dem ein Werkstück aus Stahl, Aluminium oder Zink in eine Phosphatierlösung (in der Regel eine saure Lösung auf Phosphatbasis) getaucht wird und sich auf der Oberfläche ein kristalliner, wasserunlöslicher Phosphatumwandlungsfilm abscheidet.

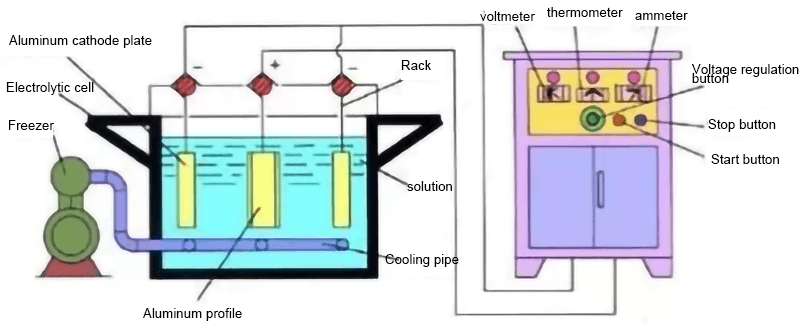

2. Anodische Oxidation

Er bezieht sich hauptsächlich auf den Prozess der Erzeugung einer Oxidschicht auf der Oberfläche von Aluminium und seinen Legierungen.

Beim Eloxieren werden Teile aus Aluminium oder Aluminiumlegierungen in einen sauren Elektrolyten getaucht und wirken unter dem Einfluss von Fremdstrom als Anode. Dies führt zur Bildung eines Korrosionsschutz- und Oxidationsfilms, der auf der Oberfläche der Teile fest mit dem Substrat verbunden ist.

Diese Oxidschicht verfügt über einzigartige Eigenschaften wie Schutz, Dekoration, Isolierung und Verschleißfestigkeit.

Vor dem Eloxieren müssen Polieren, Entfetten, Reinigen und andere Vorbehandlungen durchgeführt werden, gefolgt von Waschen, Färben und Versiegeln.

Anwendung: Es wird häufig für die Schutzbehandlung einiger spezieller Teile von Automobilen und Flugzeugen sowie für die dekorative Behandlung von Kunsthandwerk und Produkten des täglichen Bedarfs verwendet.

1. Thermisches Spritzen

Beim thermischen Spritzen wird Metall oder Nichtmetall erhitzt und geschmolzen.metallische Werkstoffe und blasen sie kontinuierlich mit Druckgas auf die Oberfläche des Werkstücks. Auf diese Weise entsteht eine Beschichtung, die fest mit dem Substrat verbunden ist, so dass die Oberfläche des Werkstücks die erforderlichen physikalischen und chemischen Eigenschaften erhält.

Die Technologie des thermischen Spritzens kann die Verschleißfestigkeit, die Korrosionsbeständigkeit, die Hitzebeständigkeit und die Isolierung von Materialien verbessern.

Anwendungen: Luft- und Raumfahrt, Atomenergie, Elektronik und andere Spitzentechnologien in fast allen Bereichen.

2. Vakuum-Beschichtung

Das Vakuumplattieren ist ein Oberflächenbehandlungsverfahren, bei dem verschiedene metallische und nichtmetallische Schichten durch Destillation oder Sputtern unter Vakuumbedingungen auf eine Metalloberfläche aufgebracht werden.

Mit der Vakuumbeschichtung können sehr dünne Oberflächenbeschichtungen erzeugt werden. Außerdem bietet es Vorteile wie hohe Geschwindigkeit, gute Haftung und geringere Verschmutzung.

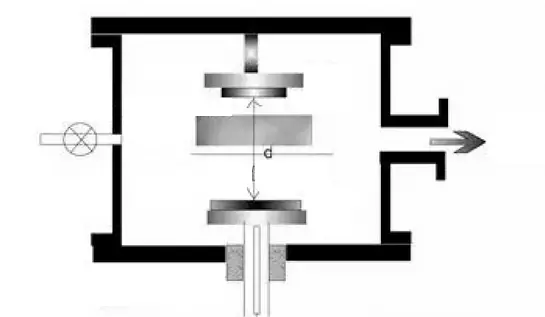

Das Prinzip der Vakuum-Sputter-Beschichtung

Je nach Verfahren kann die Vakuumbeschichtung in Vakuumverdampfung, Vakuumsputtern und Vakuumionenbeschichtung unterteilt werden.

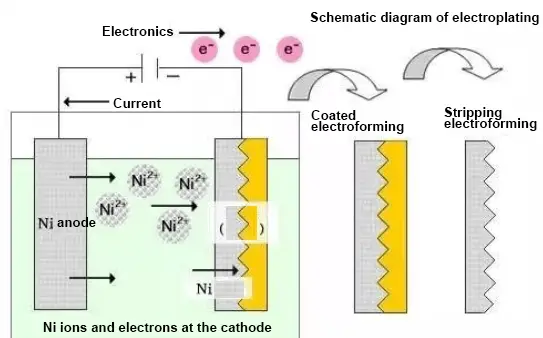

3. Galvanik

Die Galvanotechnik ist ein elektrochemischer und Redox-Prozess.

Zur Veranschaulichung der Vernickelung: Metallteile werden in eine Metallsalzlösung (NiSO4) als Kathode getaucht, während die Metall-Nickelplatte als Anode dient. Beim Anschließen der Gleichstromversorgung wird eine Metall-Nickel-Beschichtung auf die Teile aufgebracht.

Galvanische Verfahren werden entweder als gewöhnliche Galvanik oder als Spezialgalvanik klassifiziert.

4. Aufdampfung

Die Aufdampftechnik ist eine neuartige Beschichtungstechnologie, bei der physikalische oder chemische Verfahren eingesetzt werden, um Substanzen aus der Dampfphase, die Abscheidungselemente enthalten, auf die Oberfläche von Materialien aufzubringen. Dadurch entstehen dünne Schichten.

Die Technologie der Gasphasenabscheidung wird aufgrund der unterschiedlichen Prinzipien des Abscheidungsprozesses in physikalische Gasphasenabscheidung (PVD) und chemische Gasphasenabscheidung (CVD) unterteilt.

Physikalische Gasphasenabscheidung (PVD)

Die physikalische Gasphasenabscheidung ist eine Technologie, bei der Materialien durch physikalische Methoden unter Vakuumbedingungen in Atome, Moleküle oder Ionen verdampft werden. Anschließend wird durch das Aufdampfen ein dünner Film auf der Oberfläche der Materialien abgeschieden.

Die physikalische Beschichtungstechnologie umfasst drei grundlegende Verfahren: Vakuumverdampfung, Sputtern und Ionenplattieren.

Chemische Gasphasenabscheidung (CVD)

Die chemische Abscheidung aus der Gasphase ist ein Verfahren, bei dem Metallumformung oder Verbundschichten auf der Oberfläche eines Substrats durch die Wechselwirkung zwischen Mischgas und der Substratoberfläche bei einer bestimmten Temperatur.

Schichten aus der chemischen Gasphasenabscheidung werden in verschiedenen Branchen wie dem Maschinenbau, der Luft- und Raumfahrt, dem Transportwesen und der Kohlechemie eingesetzt. Diese Schichten besitzen einzigartige Eigenschaften, darunter gute Verschleißfestigkeit, Korrosionsbeständigkeit, Hitzebeständigkeit sowie elektrische und optische Eigenschaften.