Haben Sie sich schon einmal gefragt, warum die Bearbeitung von Bohrungen schwieriger ist als die Gestaltung von Außenflächen? Dieser Artikel zeigt die Komplexität des Bohrens, Reibens, Aufbohrens und Trepanierens auf. Erfahren Sie, wie sich verschiedene Werkzeuge und Techniken auf die Präzision, Oberflächenqualität und Effizienz bei der Bohrungsbearbeitung auswirken. Tauchen Sie ein und entdecken Sie wichtige Erkenntnisse und praktische Tipps für die Beherrschung dieser kritischen Vorgänge!

Im Vergleich zur zylindrischen Außenflächenbearbeitung sind die Bedingungen für die Bohrungsbearbeitung wesentlich schlechter, so dass die Bohrungsbearbeitung eine größere Herausforderung darstellt als die zylindrische Außenbearbeitung. Dies ist zurückzuführen auf:

1) Die Werkzeuggröße für die Bohrungsbearbeitung ist durch die Abmessungen der Bohrung begrenzt, was zu einer geringen Steifigkeit führt, die leicht zu Biegungen, Verformungen und Vibrationen führen kann.

2) Bei der Bearbeitung von Bohrungen mit einem Werkzeug fester Größe hängt die Größe der bearbeiteten Bohrung oft direkt von der Größe des Werkzeugs ab. Fertigungsfehler oder Verschleiß des Werkzeugs wirken sich direkt auf die Präzision der bearbeiteten Bohrung aus.

3) Bei der Bohrungsbearbeitung befindet sich der Schneidbereich im Inneren des Werkstücks, was zu einer schlechten Spanabfuhr und Wärmeableitung führt und die Kontrolle der Bearbeitungsgenauigkeit und Oberflächenqualität erschwert.

Bohren ist das wichtigste Verfahren zur Herstellung von Löchern in festen Materialien mit einem typischen Bohrdurchmesser von weniger als 80 mm. Es gibt zwei Methoden des Bohrens: Rotation des Bohrers und Rotation des Werkstücks.

Die mit diesen Methoden erzeugten Fehler sind unterschiedlich.

Bei der Bohrkronendrehung kann die Mittelachse des Bohrlochs aufgrund der asymmetrischen Schneiden und der unzureichenden Steifigkeit der Bohrkrone abweichen oder sich verlagern, obwohl der Durchmesser im Wesentlichen unverändert bleibt.

Im Gegensatz dazu führt bei der Methode der Werkstückrotation jede Fehlausrichtung des Bohrers zu einer Veränderung des Durchmessers, aber die Mittelachse der Bohrung bleibt gerade.

Zu den gängigen Bohrwerkzeugen gehören Spiralbohrer, Zentrierbohrer und Tieflochbohrer. Das am häufigsten verwendete Werkzeug ist der Spiralbohrermit einem Durchmesser von Φ0,1-80 mm.

Aufgrund von Konstruktionseinschränkungen weisen Bohrer eine geringe Biege- und Torsionssteifigkeit auf. In Verbindung mit einer schlechten Zentrierung liegt die Bohrgenauigkeit in der Regel nur zwischen IT13 und IT11.

Die Oberflächenrauhigkeit ist ebenfalls relativ hoch, typischerweise zwischen Ra 50~12,5μm. Das Bohren wird vor allem für Löcher mit geringeren Qualitätsanforderungen verwendet, wie z. B. Bolzenlöcher, Bodenlöcher mit Gewinde und Öllöcher.

Für Bohrungen, die eine höhere Präzision und Oberflächenqualität erfordern, sollten nachfolgende Arbeitsgänge wie Reiben, Bohren oder Schleifen durchgeführt werden.

Beim Reiben werden bereits gebohrte, gegossene oder geschmiedete Löcher weiterbearbeitet, um ihren Durchmesser zu vergrößern und ihre Bearbeitungsqualität zu verbessern.

Sie können als Vorbearbeitung für die Präzisionsbearbeitung von Bohrungen oder als Endbearbeitung für Bohrungen mit geringeren Anforderungen dienen. Reibahlen ähneln Spiralbohrern, haben aber mehr Zähne und keine Querschneide.

Im Vergleich zum Bohren weist das Reiben die folgenden Merkmale auf:

1) Reibahlen haben mehrere Zähne (3-8), die eine bessere Führung und einen stabileren Schnitt gewährleisten.

2) Ohne Querschneiden bieten Reibahlen bessere Schnittbedingungen.

3) Aufgrund kleinerer Bearbeitungszugaben können die Spanleitstufen flacher und der Kern der Reibahle dicker sein, was eine höhere Festigkeit und Steifigkeit gewährleistet.

Die Genauigkeit des Reibens liegt im Allgemeinen zwischen IT11 und IT10, die Oberflächenrauheit zwischen Ra 12,5 und 6,3μm. Reiben wird häufig für Löcher mit einem Durchmesser von weniger als 30 mm verwendet.

Bei Löchern mit größerem Durchmesser (D ≥30mm) wird zunächst ein kleinerer Bohrer (0,5-0,7-facher Lochdurchmesser) verwendet, gefolgt von der entsprechenden Reibahle, um die Bearbeitungsqualität und -effizienz zu verbessern.

Neben zylindrischen Löchern können spezielle Reibahlen auch zur Bearbeitung von Senkbohrungen und flachen Stirnflächen verwendet werden. Sie sind in der Regel mit einer Führungssäule ausgestattet, die ein vorbearbeitetes Loch zur Führung nutzt.

Das Bohren ist eine der Präzisionsbearbeitungsmethoden für Bohrungen und wird in der Fertigung häufig eingesetzt.

Für kleinere Bohrungen ist das Reiben im Vergleich zum Innenrundschleifen und Feinbohren eine wirtschaftlichere und praktischere Methode.

(1) Aufbohrwerkzeuge

Es gibt in der Regel zwei Arten von Bohrwerkzeugen: handbetriebene und maschinenbetriebene. Handbetätigte Werkzeuge haben einen geraden Griff mit einem längeren Arbeitsteil, der eine bessere Führung ermöglicht. Maschinenbetätigte Werkzeuge haben entweder einen Griff oder eine Buchse. Aufbohrwerkzeuge können sowohl zylindrische als auch konische Löcher bearbeiten.

(2) Bohrverfahren und Anwendungen

Die Menge an Material, die zum Aufbohren übrig bleibt, beeinflusst die Qualität der Bohrung erheblich. Zu viel Material erhöht die Werkzeugbelastung und den Verschleiß, was zu einer schlechten Oberflächengüte und Maßtoleranz führt.

Wenn zu wenig Material verwendet wird, werden die Werkzeugspuren der vorherigen Bearbeitung nicht entfernt und die Qualität der Bohrung wird nicht verbessert.

Im Allgemeinen ist beim Grobbohren ein Aufmaß von 0,35 bis 0,15 mm erforderlich, während beim Feinbohren 0,15 bis 0,05 mm erforderlich sind.

Um Späneansammlungen zu vermeiden, werden beim Bohren in der Regel niedrigere Schnittgeschwindigkeiten verwendet (für Werkzeuge aus Schnellarbeitsstahl, die Stahl und Gusseisen bearbeiten, v<8m/min).

Die Vorschubgeschwindigkeit hängt vom Lochdurchmesser ab, wobei größere Löcher höhere Vorschubgeschwindigkeiten erfordern, typischerweise zwischen 0,3~1mm/r für Werkzeuge aus Schnellarbeitsstahl für Stahl und Gusseisen.

Richtig Kühlschmierstoffe sind während des Bohrens zur Kühlung, Schmierung und Spanabfuhr unerlässlich, um Spänestaus zu vermeiden und eine rechtzeitige Spanabfuhr zu gewährleisten.

Im Vergleich zum Schleifen und Feinbohren bietet das Reiben höhere Produktionsraten und eine einfachere Präzisionswartung.

Allerdings können durch das Reiben keine Positionsfehler in der Achse der Bohrung korrigiert werden, was durch die vorherige Bearbeitung sichergestellt werden muss. Reiben ist ungeeignet für Stufenbohrungen und Sacklöcher.

Die Genauigkeit der geriebenen Löcher liegt in der Regel zwischen IT9~IT7, mit einer Oberflächenrauheit von Ra 3,2~0,8μm.

Bei mittelgroßen Löchern, die eine höhere Präzision erfordern (wie IT7), ist die Abfolge von Bohren und Ausbohren ein typischer Fertigungsansatz.

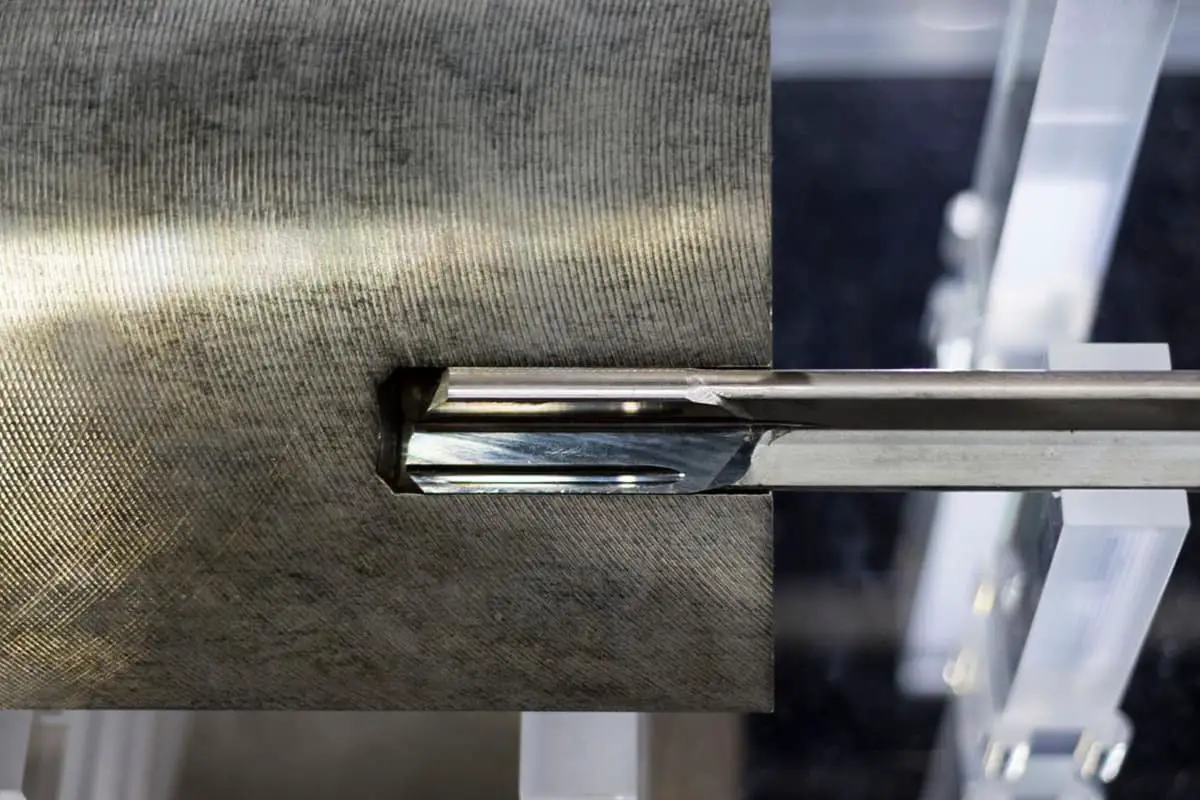

Das Trepanieren ist eine Bearbeitungsmethode, bei der vorgefertigte Löcher mit Hilfe eines Werkzeugs vergrößert werden. Schneidewerkzeug. Dieser Vorgang kann sowohl auf einer Trepaniermaschine als auch auf einer Drehmaschine durchgeführt werden.

1. Methoden des Trepanierens

Es gibt drei verschiedene Methoden des Trepanierens.

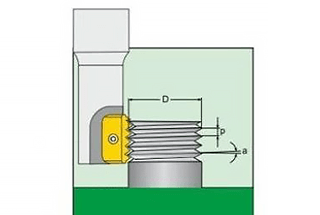

1) Das Werkstück dreht sich, während das Werkzeug linear vorfährt. Diese Methode wird hauptsächlich auf Drehmaschinen verwendet.

Kennzeichnend für dieses Verfahren ist, dass die Mittellinie der bearbeiteten Bohrung mit der Drehachse des Werkstücks fluchtet.

Die Rundheit der Bohrung hängt hauptsächlich von der Genauigkeit der Hauptspindeldrehung der Drehmaschine ab, während der axiale Geometriefehler von der Genauigkeit der Vorschubrichtung des Werkzeugs im Verhältnis zur Drehachse des Werkstücks beeinflusst wird.

Diese Methode ist ideal für die Bearbeitung von Bohrungen, die konzentrisch zu den Außenflächen sein müssen.

2) Das Werkzeug rotiert, während das Werkstück linear vorrückt. Die Spindel der Trepaniermaschine treibt die Drehung des Werkzeugs an, und der Arbeitstisch bewegt das Werkstück vorwärts.

3) Das Werkzeug dreht sich und schreitet gleichzeitig voran. Bei diesem Verfahren ändert sich die Auskraglänge des Trepanierstabs, was zu unterschiedlichen Kräften und Verformungen des Stabes führt. Der Lochdurchmesser ist in der Nähe des Spindelkastens größer als weiter entfernt, was zu einem konischen Loch führt.

Außerdem nehmen mit zunehmender Auskraglänge auch die Biegeverformungen durch das Gewicht der Spindel zu, was zu einer Biegung in der Achse der bearbeiteten Bohrung führt. Diese Methode ist nur für kürzere Bohrungen geeignet.

2. Diamant-Trepanning

Im Vergleich zum allgemeinen Trepanieren zeichnet sich das Diamant-Trepanieren durch weniger Rückschnitt, geringere Vorschubgeschwindigkeiten und höhere Schnittgeschwindigkeiten aus.

Damit lassen sich eine hohe Bearbeitungsgenauigkeit (IT7 bis IT6) und eine sehr glatte Oberfläche (Ra zwischen 0,4 und 0,05 μm) erzielen. Ursprünglich wurde das Diamant-Trepanieren mit Diamantwerkzeugen durchgeführt, aber heute werden üblicherweise Werkzeuge aus Wolframkarbid, CBN und synthetischem Diamant verwendet.

Es wird hauptsächlich für Nichteisenmetalle verwendet, kann aber auch für Gusseisen und Stahl eingesetzt werden.

Die Standard-Schnittparameter für das Diamant-Trepanieren sind:

Um eine hohe Präzision und Oberflächenqualität beim Diamanttrepanieren zu gewährleisten, muss die Maschine (Diamanttrepaniermaschine) eine hohe geometrische Genauigkeit und Steifigkeit aufweisen.

Für die Lagerung der Hauptspindel werden in der Regel präzise Schrägkugellager oder hydrostatische Gleitlager verwendet, und die mit hoher Geschwindigkeit rotierenden Komponenten müssen fein ausgewuchtet werden.

Außerdem muss der Vorschubmechanismus sehr leichtgängig sein, um eine gleichmäßige, langsame Vorschubbewegung des Arbeitstisches zu gewährleisten.

Das Diamant-Trepanieren bietet eine hervorragende Bearbeitungsqualität und Produktivität. Es wird in großem Umfang für die Endbearbeitung von Präzisionsbohrungen in der Massenproduktion eingesetzt, z. B. für Zylinderbohrungen, Kolbenbolzenlöcher und Hauptspindelbohrungen in Spindelstöcken von Werkzeugmaschinen.

Es sei jedoch darauf hingewiesen, dass bei der Bearbeitung von Eisenmetallen mit Diamantbohrern nur Werkzeuge aus Wolframkarbid oder CBN verwendet werden sollten.

Diamantwerkzeuge sind aufgrund der hohen Affinität zwischen den Kohlenstoffatomen in Diamant und den Eisenelementen ungeeignet, was zu einer geringeren Lebensdauer der Werkzeuge führt.

3. Trepanierwerkzeuge

Trepanierwerkzeuge lassen sich in einschneidige und zweischneidige Werkzeuge unterteilen.

4. Merkmale und Anwendungen des Trepanierens

Verglichen mit dem Bohren-Expandieren-Reiben-Verfahren ist das Trepanieren nicht durch die Werkzeuggröße begrenzt. Es verfügt über eine ausgeprägte Fähigkeit zur Fehlerkorrektur und ermöglicht mehrere Werkzeugdurchgänge, um anfängliche Fehlausrichtungen der Bohrung auszugleichen.

Außerdem wird eine hohe Positionsgenauigkeit in Bezug auf die Referenzfläche beibehalten.

Im Vergleich zum Außendrehen ist das Trepanieren mit Herausforderungen konfrontiert, wie z. B. einer geringeren Steifigkeit des Werkzeugsystems, größeren Verformungen, unzureichenden Kühl- und Spanabfuhrbedingungen und erheblichen thermischen Verformungen von Werkstück und Werkzeug. Dies führt zu einer geringeren Bearbeitungsqualität und Produktivität beim Trepanieren als beim Außendrehen.

Aus der obigen Analyse wird deutlich, dass das Trepanieren ein breites Bearbeitungsspektrum bietet, mit dem verschiedene Lochgrößen und Präzisionsgrade bearbeitet werden können.

Für Bohrungen mit großem Durchmesser, die eine hohe Maß- und Positionsgenauigkeit erfordern, ist das Trepanieren oft die einzige Bearbeitungsmöglichkeit.

Seine Bearbeitungsgenauigkeit reicht von IT9 bis IT7. Das Trepanieren kann auf Trepaniermaschinen, Drehbänken, Fräsmaschinen und anderen Werkzeugmaschinen durchgeführt werden und bietet somit Vielseitigkeit und eine breite Anwendung in der Produktion.

In der Großserienproduktion werden häufig Trepanierschablonen verwendet, um die Effizienz zu steigern.

(1) Prinzipien des Abziehens und Abziehkopfes

Das Honen ist ein Endbearbeitungsverfahren, bei dem ein mit Schleifstäben bestückter Honkopf zum Glätten von Bohrungen eingesetzt wird.

Beim Honen bleibt das Werkstück stehen, während sich der Honkopf, angetrieben von der Hauptspindel der Maschine, linear dreht und hin- und herbewegt.

Die Schleifstifte üben Druck auf die Oberfläche des Werkstücks aus und tragen eine hauchdünne Materialschicht ab, so dass ein sich überschneidendes Kreuzschraffurmuster entsteht.

Um ein wiederholtes Nachlaufen der Schleifkörner zu vermeiden, sollten die Umdrehungen pro Minute der Honkopfrotation und deren Hin- und Herbewegungen gleich groß sein.

Der Winkel des Kreuzschraffurmusters hängt mit der Hin- und Hergeschwindigkeit und der Umfangsgeschwindigkeit des Honkopfes zusammen. Die Größe dieses Winkels beeinflusst die Honqualität und Effizienz.

In der Regel wird ein gröberer Winkel für das Schrupphonen und ein feinerer Winkel für das Feinhonen verwendet. Um die Entfernung von Schleifmittelbruch und Spänen zu erleichtern, die Schnitttemperatur zu senken und die Bearbeitungsqualität zu verbessern, sollte beim Honen reichlich Schneidflüssigkeit verwendet werden.

Um ein gleichmäßiges Abziehen an der Bohrungswand zu gewährleisten, sollte der Schleifstab an beiden Enden der Bohrung ein gewisses Maß überstehen.

Um ein gleichmäßiges Honen zu gewährleisten und die Auswirkungen von Spindeldrehfehlern auf die Bearbeitungsgenauigkeit zu minimieren, sind die meisten Honköpfe schwimmend mit der Hauptspindel verbunden.

Für die radiale Dehnungseinstellung der Schleifstifte im Honkopf werden verschiedene Strukturen wie manuell, pneumatisch und hydraulisch eingesetzt.

(2) Technische Merkmale und Anwendungsbereich des Honens

1) Durch Honen wird eine hohe Maß- und Formgenauigkeit erreicht. Die Bearbeitungsgenauigkeit reicht von IT7 bis IT6. Die Rundheits- und Zylindrizitätsfehler der Bohrung können innerhalb eines engen Bereichs kontrolliert werden. Die Lagegenauigkeit der bearbeiteten Bohrung wird durch das Honen jedoch nicht verbessert.

2) Das Honen erzeugt eine hervorragende Oberflächengüte mit einer Oberflächenrauhigkeit Ra von 0,2~0,25μm und einer sehr geringen Tiefe der veränderten Metallschicht von 2,5~25μm.

3) Im Vergleich zu den Schleifgeschwindigkeiten ist die Umfangsgeschwindigkeit des Honkopfes möglicherweise nicht hoch (vc=16~60m/min).

Aufgrund der großen Kontaktfläche zwischen dem Schleifstab und dem Werkstück und einer relativ hohen Hin- und Herbewegungsgeschwindigkeit (va=8~20m/min) wird beim Honen dennoch eine hohe Produktionsrate erzielt.

Das Honen wird in der Massenproduktion in großem Umfang für die Bearbeitung von Motorzylindern und präzisen Bohrungen in verschiedenen hydraulischen Geräten eingesetzt.

Sie bearbeitet in der Regel Löcher mit einem Durchmesser von [bestimmte Größe] oder größer und kann tiefe Löcher mit einem Verhältnis von Länge zu Durchmesser von mehr als 10 bearbeiten.

Das Honen eignet sich jedoch nicht für Bohrungen in Nichteisenmetallen, die eine hohe Plastizität aufweisen, und auch nicht für Bohrungen mit Passfedernuten oder Keilnuten.

(1) Räumnadel und Räumnadelwerkzeug

Das Räumen von Löchern ist ein hochproduktives Präzisionsbearbeitungsverfahren, das mit einem speziell entwickelten Räumwerkzeug auf einer Räummaschine durchgeführt wird.

Räummaschinen werden in horizontale und vertikale Typen eingeteilt, wobei die horizontalen am weitesten verbreitet sind.

Beim Räumen führt das Räumwerkzeug eine lineare Bewegung mit niedriger Geschwindigkeit aus (Primärbewegung).

Im Allgemeinen sollte das Räumwerkzeug mindestens 3 Arbeitszähne im Eingriff haben; andernfalls kann es instabil arbeiten und wahrscheinlich kreisförmige Wellen auf der Werkstückoberfläche erzeugen.

Um eine übermäßige Räumkraft zu vermeiden, die das Werkzeug brechen könnte, sollte die Anzahl der gleichzeitig arbeitenden Zähne in der Regel 6 bis 8 nicht überschreiten.

Es gibt drei verschiedene Räumtechniken:

1) Layer-by-Layer-Räumen:

Bei dieser Technik wird das Bearbeitungsaufmaß des Werkstücks Schicht für Schicht abgetragen. Zur Erleichterung SpanbruchBei dieser Technik sind die Werkzeugzähne mit ineinander greifenden Spanbrechernuten versehen. Räumwerkzeuge, die für diese Technik ausgelegt sind, werden als Standardräumnadeln bezeichnet.

2) Segmental Broaching:

Diese Technik zeichnet sich dadurch aus, dass jede Metallschicht der zu bearbeitenden Oberfläche durch eine Reihe gestaffelter Zähne von nahezu gleicher Größe (in der Regel bestehend aus 2-3 Zähnen) abgetragen wird. Jeder Zahn trägt nur einen Teil einer Metallschicht ab. Räumnadeln, die für dieses Verfahren ausgelegt sind, werden als Räumnadeln mit Radantrieb bezeichnet.

3) Kombiniertes Räumen:

Dieser Ansatz vereint die Vorteile des schichtweisen und des segmentweisen Räumens in sich. Bei grobschneidenden Abschnitten wird segmentweise geräumt, während bei feinschneidenden Abschnitten die schichtweise Technik zum Einsatz kommt. Dadurch wird nicht nur die Länge des Räumwerkzeugs verkürzt, was die Produktivität erhöht, sondern auch eine bessere Oberflächengüte erzielt. Räumnadeln, die für diese Methode entwickelt wurden, werden als kombinierte Räumnadeln bezeichnet.

(2) Technische Merkmale und Anwendungsbereich des Lochräumens

1) Das Räumwerkzeug ist mehrschneidig; in einem einzigen Räumhub führt es nacheinander die Vorbearbeitung, die Fertigbearbeitung und das Polieren der Bohrung aus, was den Prozess sehr effizient macht.

2) Die Genauigkeit beim Räumen von Löchern hängt weitgehend von der Präzision des Räumwerkzeugs ab. Unter Standardbedingungen kann die Räumgenauigkeit IT9 bis IT7 erreichen, und die Oberflächenrauhigkeit Ra kann zwischen 6,3 und 1,6 μm liegen.

3) Beim Räumen von Bohrungen wird das Werkstück durch die zu bearbeitende Bohrung positioniert (der vordere Teil des Räumwerkzeugs dient als Positionierungselement). Dies macht es schwierig, die Positionsgenauigkeit zwischen der Bohrung und anderen Oberflächen zu gewährleisten. Bei Rotationsteilen, bei denen die inneren und äußeren kreisförmigen Flächen konzentrisch sein müssen, wird in der Regel zuerst geräumt und dann werden die anderen Flächen unter Verwendung der Bohrung als Referenz bearbeitet.

4) Räumnadeln können nicht nur runde Löcher, sondern auch Formbohrungen und Spline-Löcher bearbeiten.

5) Räumwerkzeuge sind Werkzeuge mit fester Größe; sie haben komplizierte Formen und sind teuer, so dass sie für die Bearbeitung größerer Löcher nicht geeignet sind.

Das Räumen von Löchern wird in der Massenproduktion häufig für die Bearbeitung von Durchgangslöchern in kleinen bis mittelgroßen Teilen mit Durchmessern von Ф10 bis 80 mm und einer Lochtiefe von höchstens dem Fünffachen des Durchmessers eingesetzt.