Stellen Sie sich vor, zwei sehr unterschiedliche Metalle nahtlos zu verschmelzen. Dieser Artikel stellt sieben effektive Methoden zum Schweißen von Messing und Rotkupfer vor, Metalle, die für ihre einzigartigen Eigenschaften und Herausforderungen bekannt sind. Vom Gasschweißen bis zum Argon-Lichtbogenschweißen erfahren Sie, welche Techniken, Werkzeuge und Tipps für perfekte Schweißnähte erforderlich sind. Am Ende werden Sie wissen, wie Sie diese Metalle sicher handhaben können, um starke, hochwertige Verbindungen in Ihren Projekten zu gewährleisten. Tauchen Sie ein in die Welt des Schweißens und verbessern Sie Ihre Fähigkeiten mit diesen wichtigen Erkenntnissen.

Messing

Messing ist eine vielseitige Kupfer-Zink-Legierung, die für ihren unverwechselbaren goldenen Farbton bekannt ist. Standardmessing besteht hauptsächlich aus Kupfer und Zink, während Spezialmessinge zusätzliche Elemente wie Blei, Zinn, Mangan, Nickel, Eisen und Silizium enthalten, um bestimmte Eigenschaften zu verbessern.

Der Kupfergehalt in Messing liegt in der Regel zwischen 62% und 68%, was zu einem Schmelzpunkt zwischen 934°C und 967°C führt (1713°F bis 1773°F). Diese Zusammensetzung verleiht eine ausgezeichnete Verschleißfestigkeit und günstige mechanische Eigenschaften, was Messing zu einem idealen Werkstoff für die Herstellung von Druckbehältern und andere anspruchsvolle Anwendungen macht.

Sondermessinge weisen im Vergleich zu Standardlegierungen eine höhere Festigkeit, Härte und chemische Korrosionsbeständigkeit auf. Diese verbesserten Eigenschaften machen sie besonders geeignet für die Herstellung nahtloser Rohre, die in kritischen Anwendungen wie Wärmetauschern, Kondensatoren, kryogenen Pipelines und Unterwasser-Transportsystemen eingesetzt werden.

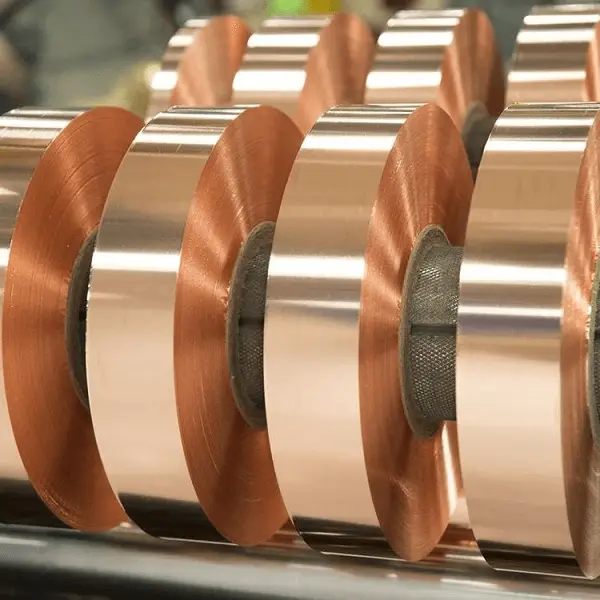

Die Vielseitigkeit von Messing geht über Rohrleitungsanwendungen hinaus. Seine hervorragende Formbarkeit und Bearbeitbarkeit machen es zu einer optimalen Wahl für die Herstellung von Blechen, Stangen, Präzisionsgussteilen und komplizierten Komponenten. Der hohe Kupfergehalt trägt zur außergewöhnlichen Plastizität von Messing bei und ermöglicht komplexe Umformvorgänge, die bei der Herstellung von Druckgeräten häufig erforderlich sind.

Darüber hinaus bietet Messing zusätzliche Vorteile wie antimikrobielle Eigenschaften, elektrische Leitfähigkeit und akustische Eigenschaften, die seinen Nutzen in verschiedenen Branchen erweitern. Moderne Legierungsverfahren und Wärmebehandlungen ermöglichen maßgeschneiderte Messingzusammensetzungen, um spezifische Leistungsanforderungen zu erfüllen, was seine anhaltende Bedeutung in fortschrittlichen technischen Anwendungen gewährleistet.

Rotes Kupfer

Rotkupfer, auch bekannt als industrielles Reinkupfer oder elektrolytisches Pechkupfer (ETP), ist eine hochreine Kupferlegierung, die aus mindestens 99,90% Kupfer besteht. Seine unverwechselbare rötlich-orange Farbe ist das Ergebnis des hohen Kupfergehalts und der Bildung einer dünnen Oxidschicht auf der Oberfläche, wenn sie der Luft ausgesetzt wird.

Mit einem Schmelzpunkt von 1084,62°C (1984.32°F) ist Rotkupfer thermisch sehr stabil, ohne dass es zu Phasenumwandlungen kommt. Seine Dichte beträgt ca. 8,94 g/cm³ bei 20°C, womit es wesentlich dichter ist als viele gängige Konstruktionswerkstoffe. Zum Vergleich: Es ist etwa 4,9 Mal dichter als Magnesium (1,738 g/cm³) und etwa 14% schwerer als Baustahl (7,85 g/cm³).

Die Oberfläche von Rotkupfer bildet leicht eine schützende Oxidschicht, wenn es Sauerstoff ausgesetzt wird, was zu seinem charakteristischen rötlich-orangenen Aussehen führt. Diese natürliche Patina, die hauptsächlich aus Kupfer(I)-Oxid (Cu2O) besteht, trägt nicht nur zur Ästhetik bei, sondern sorgt auch für eine gewisse Korrosionsbeständigkeit. Der Sauerstoffgehalt in Rotkupfer liegt in der Regel zwischen 0,02% und 0,04% nach Gewicht, was absichtlich beibehalten wird, um bestimmte mechanische und elektrische Eigenschaften zu verbessern, wie z. B. eine bessere Verformbarkeit und elektrische Leitfähigkeit.

Zu den Verfahren zum Schweißen von Messing gehören Gasschweißen, Lichtbogenschweißen, Lichtbogenhandschweißen und Argon-Lichtbogenschweißen.

Gasschweißen ist nach wie vor die bevorzugte Methode zum Fügen von Messingteilen, da die Flammentemperatur im Vergleich zu elektrischen Schweißverfahren niedriger ist. Durch diese Eigenschaft wird die Verflüchtigung von Zink, die bei der Arbeit mit Messinglegierungen von entscheidender Bedeutung ist, erheblich reduziert.

Die Auswahl geeigneter Schweißzusatzwerkstoffe ist für ein erfolgreiches Messinggasschweißen entscheidend. Zu den häufig verwendeten Schweißdrähten gehören die Sorten 221, 222 und 224. Diese Legierungen sind speziell mit Elementen wie Silizium (0,15-0,5%), Zinn (0,5-1%) und Eisen (0,1-0,5%) formuliert. Diese Zusätze dienen mehreren Zwecken:

Für das Messinggasschweißen sind zwei Arten von Flussmitteln erforderlich:

Die korrekte Anwendung von Flussmitteln ist entscheidend für:

Bei richtiger Ausführung können beim Gasschweißen von Messing hochwertige, korrosionsbeständige Verbindungen mit hervorragenden mechanischen Eigenschaften und minimalem Verzug hergestellt werden.

Das manuelle Lichtbogenschweißen von Messing erfordert aufgrund der einzigartigen Eigenschaften des Materials besondere Techniken und Überlegungen. Neben den im Handel erhältlichen Elektroden wie Kupfer 227 und Kupfer 237 können für das Schweißen von Messing auch maßgeschneiderte Elektroden verwendet werden. Um optimale Ergebnisse zu erzielen, wird empfohlen, eine Gleichstromversorgung mit gerader Polarität zu verwenden, bei der die positive Elektrode mit dem Werkstück und die negative Elektrode mit dem Schweißdraht verbunden wird.

Vor dem Schweißen ist eine gründliche Oberflächenvorbereitung entscheidend. Die Werkstückoberfläche muss sorgfältig gereinigt werden, um alle Oxide, Verunreinigungen oder organischen Rückstände zu entfernen, die die Integrität der Schweißnaht beeinträchtigen könnten. Um ein einwandfreies Eindringen und Verschmelzen der Schweißnaht zu gewährleisten, sollte der Rillenwinkel präzise zwischen 60 und 70 Grad bearbeitet werden.

Das Vorwärmen des Werkstücks auf eine Temperatur zwischen 150 und 250 °C ist unerlässlich, um Wärmeschocks abzuschwächen und die Gefahr von Rissen zu verringern. Dieser Vorwärmprozess trägt auch dazu bei, die Abkühlungsgeschwindigkeit zu verringern und dadurch die inneren Spannungen in der Schweißnaht zu minimieren.

Während des Schweißvorgangs ist die Einhaltung einer kurzen Lichtbogenlänge von entscheidender Bedeutung, um die Wärmezufuhr zu kontrollieren und die Zinkverdampfung zu minimieren, ein häufiges Problem beim Messingschweißen. Die Schweißtechnik sollte eine lineare Bewegung ohne Quer- oder Pendelbewegungen beinhalten. Es wird eine relativ hohe Schweißgeschwindigkeit empfohlen, um einen übermäßigen Wärmestau zu vermeiden und eine optimale Fließfähigkeit des Schweißbades zu gewährleisten.

Für Messingschweißteile, die korrosiven Umgebungen wie Meerwasser oder ammoniakreicher Atmosphäre ausgesetzt sind, ist eine Wärmebehandlung nach dem Schweißen unabdingbar. Das Glühen des geschweißten Bauteils nach dem Schweißen hilft, Eigenspannungen abzubauen, die Mikrostruktur zu homogenisieren und die allgemeine Korrosionsbeständigkeit der Verbindung zu verbessern.

Es sei darauf hingewiesen, dass eine angemessene Belüftung und persönliche Schutzausrüstung beim Messingschweißen unerlässlich sind, um die mit der Zinkdampfbelastung verbundenen Risiken zu verringern. Darüber hinaus können durch die Überwachung und Kontrolle der Zwischenlagentemperatur die Schweißqualität und die mechanischen Eigenschaften weiter verbessert werden.

Für das WIG-Handschweißen von Messing werden in der Regel spezielle Zusatzwerkstoffe wie AWS A5.7 ERCuSi-A (Draht 221), ERCuSn-A (Draht 222) und ERCuAl-A1 (Draht 224) verwendet. Diese Legierungen sind so konzipiert, dass sie der Zusammensetzung und den mechanischen Eigenschaften der verschiedenen Messinggüten entsprechen. Alternativ kann für eine optimale metallurgische Kompatibilität auch autogenes Schweißen oder die Verwendung von Schweißzusatzwerkstoffen verwendet werden, deren Zusammensetzung mit der des Grundmetalls identisch ist.

Bei diesem Verfahren können sowohl Gleichstromelektroden positiv (DCEP) als auch Wechselstrom (AC) verwendet werden. Das Wechselstromschweißen wird häufig bevorzugt, da es im Vergleich zum DCEP-Verfahren die Verflüchtigung von Zink minimiert und dadurch die Porosität verringert und die Zusammensetzung der Legierung erhält. Das Gleichgewicht zwischen positiven und negativen Halbzyklen der Elektrode beim Wechselstromschweißen kann eingestellt werden, um die Reinigungswirkung und den Wärmeeintrag zu optimieren.

Ein Vorwärmen ist beim WIG-Schweißen von Messing aufgrund der guten Wärmeleitfähigkeit der Legierung im Allgemeinen nicht erforderlich. Bei Bauteilen mit erheblichen Dickenunterschieden (typischerweise mehr als 4:1) oder bei großen, komplexen Baugruppen kann jedoch ein Vorwärmen auf 150-200 °C erforderlich sein, um einen Temperaturschock zu vermeiden und eine gleichmäßige Wärmeverteilung zu gewährleisten.

Um eine optimale Schweißnahtqualität zu erreichen, ist es entscheidend, eine hohe Fahrgeschwindigkeit beizubehalten und gleichzeitig ein angemessenes Aufschmelzen sicherzustellen. Dieser Ansatz minimiert die Wärmeeinflusszone (WEZ) und verringert das Risiko der Entzinkung bei zinkhaltigen Messinglegierungen. Ein angemessener Schutzgasstrom (in der Regel reines Argon mit 10-15 l/min) ist wichtig, um das Schweißbad vor atmosphärischer Verunreinigung zu schützen.

Eine Wärmebehandlung nach dem Schweißen wird empfohlen, um Eigenspannungen abzubauen und die mechanischen Eigenschaften der Schweißnaht zu verbessern. Das Glühen bei 300-400°C für 1-2 Stunden, gefolgt von einer langsamen Abkühlung, baut Schweißspannungen effektiv ab, verbessert die Duktilität und mindert das Risiko von Spannungsrisskorrosion während des Betriebs. Für kritische Anwendungen kann ein Lösungsglühen bei höheren Temperaturen (650-750 °C) in Betracht gezogen werden, um das Gefüge vollständig zu homogenisieren, gefolgt von einem schnellen Abschrecken und Aushärten, falls erforderlich.

Das Kohle-Lichtbogenschweißen von Messing erfordert eine sorgfältige Auswahl der Zusatzwerkstoffe und Schweißtechniken, um eine optimale Verbindungsqualität zu gewährleisten und den Zinkverlust zu minimieren. Die Wahl des Schweißdrahtes hängt von der Zusammensetzung des Grundmetalls ab. Zur Auswahl stehen Draht 221 (hoher Kupfergehalt), Draht 222 (ausgewogenes Kupfer-Zink-Verhältnis) und Draht 224 (hoher Zinkgehalt). Für spezielle Anwendungen können maßgeschneiderte Messingschweißdrähte formuliert werden, die den spezifischen Legierungsanforderungen entsprechen.

Zum Schutz des Schweißbads und zur Verbesserung der Lichtbogenstabilität wird das Gasflussmittel 301 empfohlen. Dieses Flussmittel hilft, die Oxidation zu kontrollieren, die Porosität zu verringern und das Aussehen der Schweißraupe zu verbessern.

Das Kurzlichtbogenschweißen ist die bevorzugte Technik für das Messing-Kohlenstoffschweißen. Diese Methode minimiert die Wärmezufuhr und reduziert die Zinkverdampfung und den Brennverlust, die beim Schweißen von Messinglegierungen von entscheidender Bedeutung sind. Die geringere Wärmezufuhr trägt auch dazu bei, den Verzug zu kontrollieren und die mechanischen Eigenschaften des Grundmetalls zu erhalten.

Zur weiteren Optimierung des Schweißprozesses:

Durch eine sorgfältige Kontrolle dieser Parameter lassen sich mit dem Kohlelichtbogenschweißverfahren hochwertige Messingschweißnähte mit minimalem Zinkverlust und optimalen mechanischen Eigenschaften erzielen.

Rotkupfer, auch bekannt als industrielles Reinkupfer oder sauerstofffreies Kupfer (OFC), kann mit verschiedenen Schweißtechniken verbunden werden, die jeweils für bestimmte Anwendungen und Produktionsgrößen geeignet sind. Für kleine bis mittelgroße Bauteile werden häufig Gasschweißen und manuelle Lichtbogenverfahren eingesetzt, während für größere Strukturen oder Großserien automatisierte Verfahren bevorzugt werden.

Stumpfstöße sind die bevorzugte Methode zum Schweißen von Rotkupfer, da sie optimale Festigkeit und minimalen Verzug bieten. Überlappende Verbindungen und T-Verbindungen werden nur dann eingesetzt, wenn besondere Konstruktionsanforderungen oder Einschränkungen bei der Zugänglichkeit dies erfordern. Für das Gasschweißen von Rotkupfer gibt es zwei Hauptoptionen für Schweißzusatzwerkstoffe:

Eine neutrale Flamme, die durch ein ausgewogenes Verhältnis von Sauerstoff und Acetylen gekennzeichnet ist, ist für das Gasschweißen von Rotkupfer entscheidend. Dieser Flammentyp hält eine Temperatur von etwa 3200°C (5792°F) aufrecht und verhindert sowohl die Oxidation als auch die Kohlenstoffimprägnierung des Schweißbades. Die richtige Einstellung der Flamme ist von entscheidender Bedeutung, da eine oxidierende Flamme zu Porosität und verminderter Verbindungsfestigkeit führen kann, während eine aufkohlende Flamme Sprödigkeit in der Schweißnaht verursachen kann.

Beim Gasschweißen von Rotkupfer ist es wichtig, das Werkstück auf ca. 300-500°C (572-932°F) vorzuwärmen, um thermische Gradienten zu reduzieren und das Risiko von Rissbildung zu minimieren. Darüber hinaus sind die Sauberkeit der Verbindungsflächen und die Kontrolle der Wärmezufuhr entscheidende Faktoren, um qualitativ hochwertige Schweißnähte in diesem hoch wärmeleitenden Material zu erzielen.

Beim Lichtbogenhandschweißen von Rotkupfer werden ERCu- oder ECu-Schweißdrähte (z. B. Kupfer 107) mit einem passenden Rotkupfer-Grundwerkstoff (T2, T3) verwendet. Vor dem Schweißen ist eine gründliche Reinigung der Fugenränder wichtig, um Oxide und Verunreinigungen zu entfernen und eine optimale Schweißqualität zu gewährleisten.

Bei Werkstücken mit einer Dicke von mehr als 4 mm ist ein Vorwärmen unerlässlich, um Temperaturschocks zu vermeiden und die Gefahr von Rissen zu verringern. Die empfohlene Vorwärmtemperatur liegt zwischen 400 und 500°C, die mit einem kalibrierten Pyrometer überwacht werden sollte. Das Schweißen sollte mit einer Gleichstromquelle mit umgekehrter Polarität (DCEP) durchgeführt werden, um die Stabilität des Lichtbogens und den Einbrand zu verbessern.

Halten Sie während des Schweißvorgangs eine kurze Lichtbogenlänge ein, um den Wärmeeintrag und die Oxidation zu minimieren. Die Elektrode sollte in einer geraden Linie ohne seitliche Bewegung geführt werden. Eine leichte Hin- und Herbewegung kann die Kontrolle des Schweißbades und die Verschmelzung verbessern. Wenden Sie bei längeren Schweißnähten die Technik des Rückwärtsschweißens an, um die Wärmeverteilung zu steuern und den Verzug zu verringern.

Die Schweißgeschwindigkeit sollte optimiert werden, um ein Gleichgewicht zwischen Wärmeeintrag und Schweißqualität zu erreichen. Schnellere Geschwindigkeiten führen im Allgemeinen zu besseren Ergebnissen beim Kupferschweißen, da sie die Wärmeeinflusszone (WEZ) begrenzen und das Risiko von Porosität verringern.

Beim Schweißen mit mehreren Lagen ist eine gründliche Reinigung zwischen den Lagen entscheidend. Entfernen Sie alle Schlacken und Oxide zwischen den Lagen mit einer Drahtbürste aus rostfreiem Stahl, um Einschlüsse zu vermeiden und eine einwandfreie Verschmelzung zu gewährleisten.

Beim Schweißen von Kupfer ist eine angemessene Belüftung von größter Bedeutung, um die Exposition gegenüber potenziell schädlichen Dämpfen zu vermeiden. Verwenden Sie eine lokale Absaugung oder tragen Sie einen geeigneten Atemschutz, um das Risiko einer Kupfervergiftung zu verringern.

Die Schweißnahtnachbehandlung umfasst den Spannungsabbau durch Hämmern. Durch vorsichtiges Hämmern auf die noch heiße Schweißraupe werden Druckspannungen erzeugt, die Schrumpfungsspannungen entgegenwirken und die mechanischen Eigenschaften der Schweißnaht verbessern können. Seien Sie jedoch vorsichtig, um eine übermäßige Verformung oder Rissbildung zu vermeiden.

Bei kritischen Anwendungen ist eine Wärmebehandlung nach dem Schweißen (PWHT) in Betracht zu ziehen, um Eigenspannungen weiter abzubauen und die Mikrostruktur der Schweißnaht und der WEZ zu optimieren.

Weiterführende Lektüre: Wie wählt man den richtigen Schweißdraht?

Beim manuellen WIG-Schweißen von Rotkupfer werden spezielle Schweißzusatzdrähte wie ER Cu (Draht 201), ERCu-A1 (Draht 202) und T2-Rotkupferdraht verwendet. Vor dem Schweißen ist es wichtig, die Schweißkanten und die Oberflächen der Schweißdrähte sorgfältig zu reinigen, um Oxidschichten, Öle und andere Verunreinigungen zu entfernen. Diese Vorbereitung verhindert Defekte wie Porosität und Schlackeneinschlüsse, die die Integrität der Schweißnaht beeinträchtigen können. Die Reinigung kann durch mechanische Methoden (z. B. Drahtbürsten, Schleifen) oder chemische Verfahren (z. B. Beizen) erfolgen.

Die Vorbereitung der Fugen hängt von der Materialstärke ab. Bei Dicken unter 3 mm ist eine quadratische Stoßfuge ausreichend. Platten mit einer Dicke von 3-10 mm erfordern eine einfache V-Nut mit einem Winkel von 60-70°. Bei einer Dicke von mehr als 10 mm wird eine X-Nut (Doppel-V) mit 60-70°-Winkeln empfohlen. Scharfe Kanten sind stumpfen vorzuziehen, um eine vollständige Durchdringung zu gewährleisten. Der Wurzelspalt für Stumpfnähte sollte genau kontrolliert werden und zwischen 0,5 und 1,5 mm liegen, je nach Blechdicke und Nutgeometrie, um die Verschmelzung zu optimieren und den Verzug zu minimieren.

Beim WIG-Schweißen von Rotkupfer wird in der Regel die Gleichstromelektrode mit positiver Polarität (DCEP) verwendet, wobei die Wolframelektrode an den positiven Anschluss angeschlossen wird. Diese Konfiguration fördert die Oxidentfernung und verbessert die Fließfähigkeit des Schweißbades. Um Porosität zu vermindern und eine zuverlässige Verschmelzung zu gewährleisten, insbesondere an der Schweißnahtwurzel, ist es wichtig, dass:

Die Vorwärmtemperaturen sollten sorgfältig kontrolliert werden: 150-300°C für Dicken unter 3mm, und 350-500°C für dickere Abschnitte. Übermäßiges Vorwärmen muss vermieden werden, da es die mechanischen Eigenschaften der Schweißverbindung durch übermäßiges Kornwachstum und mögliche Ausscheidungshärtung in bestimmten Kupferlegierungen verschlechtern kann.

Der Schweißprozess sollte mit einer präzisen Steuerung der Wärmezufuhr durchgeführt werden, wobei eine kurze Lichtbogenlänge beibehalten und ein leicht rückwärts gerichteter Brennerwinkel verwendet werden sollte, um den Einbrand zu verbessern und die Oxidation zu verringern. Bei dicken Profilen kann eine Wärmebehandlung nach dem Schweißen erforderlich sein, um Eigenspannungen abzubauen und die mechanischen Eigenschaften zu optimieren.

Das Kohle-Lichtbogenschweißen ist ein praktikables Verfahren zum Verbinden von Rotkupferbauteilen. Bei diesem Verfahren werden entweder Kohlenstoff- oder Graphitelektroden als primäre Wärmequelle verwendet, wobei die Zusammensetzung des Schweißdrahtes der beim Gasschweißen verwendeten entspricht. Das Verfahren ist vielseitig einsetzbar und ermöglicht sowohl das Schweißen als auch das Schneiden des Grundmetalls.

Um optimale Ergebnisse zu erzielen, wird ein spezielles Flussmittel wie das Gasflussmittel 301 empfohlen. Dieses Flussmittel hilft, das Schweißbad vor atmosphärischen Verunreinigungen zu schützen, die Fließeigenschaften zu verbessern und die Schweißqualität insgesamt zu erhöhen. Die Wahl zwischen Kohlenstoff- und Graphitelektroden hängt von den spezifischen Anwendungsanforderungen ab, wobei Graphit im Allgemeinen eine bessere Lichtbogenstabilität und ein geringeres Kontaminationsrisiko bietet.

Beim Schweißen von Rotkupfer mit dieser Methode ist die hohe Wärmeleitfähigkeit des Materials zu berücksichtigen. Das Vorwärmen des Werkstücks und die Aufrechterhaltung angemessener Zwischenlagentemperaturen können dazu beitragen, hitzebedingte Fehler zu vermeiden und eine gleichmäßige Durchdringung zu gewährleisten. Darüber hinaus ist die Kontrolle der Wärmezufuhr wichtig, um den Verzug zu minimieren und die gewünschten Eigenschaften des Kupfers zu erhalten.

Während des Schweißvorgangs ist eine angemessene Belüftung erforderlich, da sich möglicherweise Dämpfe bilden. Die Bediener sollten sich auch der besonderen Herausforderungen bewusst sein, die mit dem Schweißen von Kupfer verbunden sind, wie z. B. seine Neigung, Gase zu absorbieren, wenn es geschmolzen ist, was zu Porosität führen kann, wenn es nicht richtig gehandhabt wird.

Bei der Installation einer Anlage musste ein Unternehmen sechs Kupferrohre (Modell T2) mit den Abmessungen Φ180mm×10mm schweißen. Für diese Aufgabe wurde das Wolfram-Inertgas-Handschweißen mit großem Erfolg eingesetzt. Der Schweißprozess verlief in folgenden Schritten:

1. Vorbereitung auf das Schweißen

1.1 Das verwendete Schweißgerät war ein WSE-350 AC/DC WIG-Schweißen Maschine mit positiver DC-Polarität. Die gewählte Schweißmaterial war Kupferschweißdraht (Draht 201) mit einem Durchmesser von 3 mm. Die Reinheit des Argongases betrug ≥99,96%.

1.2 Die Schrägen wurden lückenlos ausgerichtet.

1.3 Der Schweißbereich des Kupferrohrs und des Kupferdrahts wurde frei von Öl, Oxidationsschichten, Feuchtigkeit und anderen Verunreinigungen gehalten und wies einen metallischen Glanz auf.

1.4 Parameter der Schweißung: Es wurde eine Φ3mm-Cerium-Wolfram-Elektrode zusammen mit einer Φ14mm-Düse verwendet. Der Schweißstrom wurde auf 160~180A eingestellt, und der Argon-Gasfluss betrug 15L/min.

1.5 Vorwärmen: Aufgrund der hohen Wärmeleitfähigkeit und des Wärmeausdehnungskoeffizienten von Kupfer sowie seiner Sprödigkeit bei Erwärmung wurden die Fase des Kupferrohrs und der 60-mm-Bereich auf beiden Seiten vor dem Schweißen vorgewärmt. Diese Vorwärmung erfolgte mit einer Acetylen-Sauerstoff-Flamme, die eine Temperatur von etwa 500 °C erreichte. Die Temperatur wurde mit einem Punktkontaktthermometer gemessen.

1.6 Zwei Bereiche des Rohrs wurden geheftet (der Umfang des Rohrs wurde in drei gleiche Teile geteilt, von denen zwei geheftet wurden und einer den Ausgangspunkt der Schweißnaht bildete). Die Heftschweißnähte hatten eine erforderliche Länge von ≥10 mm und eine geeignete Schweißnahthöhe von 3 mm.

2. Verfahren zum Schweißen

Der Schweißvorgang wurde in zwei Lagen durchgeführt: eine Wurzellage und eine Decklage. Alle Schweißungen erfolgten in der Rotationsschweißposition, d. h. zwischen 10 und 11:30 Uhr auf einem Ziffernblatt, mit einer zufälligen Aufwärtsdrehung während des Schweißens.

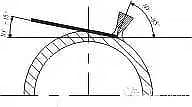

2.1 Wurzellauf: Der Wurzellauf wurde mit einer linksgerichteten Schweißtechnik. Während des Schweißens wurden Maßnahmen ergriffen, um die Bildung von Gaseinschlüssen, Schlackeneinschlüssen, Schweißspritzern und unvollständigem Einbrand zu verhindern. Der Winkel zwischen dem Schweißdraht und der Rohroberfläche wurde so klein wie möglich gehalten, um die Wirksamkeit der Argonabschirmung zu verbessern, wie in Abbildung 7 dargestellt.

Achten Sie auf eine gleichmäßige Bewegung der Schweißzange und eine angemessene Regelung der Schweißbadtemperatur. Sie sollte weder zu hoch noch zu niedrig sein, damit der Schweißprozess reibungslos abläuft. Es ist von entscheidender Bedeutung, den Fluss des geschmolzenen Kupfers im Schweißbad genau zu überwachen und das Timing von Schmelzen und Einbrand zu beherrschen.

Wenn das geschmolzene Metall im Schweißbad leicht zu sinken beginnt, deutet dies auf ein Eindringen hin (bei grundsätzlich guter Wurzelbildung).

Führen Sie den Schweißdraht mit einer "unterbrochenen" Drahtvorschubmethode ein, d. h. der Kupferschweißdraht wird abwechselnd vorgeschoben und zurückgezogen. Der Draht sollte "zügig" vorschieben und "sauber" zurückziehen und diesen Zustand beibehalten, während er gleichmäßig vorwärts schweißt. Wenn die Schweißgeschwindigkeit etwas zu langsam ist oder das Eindringen ungleichmäßig ist, kann es zu unvollständigem Eindringen oder Durchbrennen kommen, was zu Schweißknötchen führt. Das Zünden des Lichtbogens, die Verbindung und die Arbeitsweise sind die gleichen wie beim zuvor erwähnten Argon-Lichtbogenschweißen.

2.2 Schweißen der Decklage: Die Schweißpistole schwingt nach links und rechts, und der Schweißdraht wird mit der Bewegung der Schweißpistole zugeführt. Wenn sich der Lichtbogen zu beiden Seiten der Nut bewegt, halten Sie leicht inne und fügen Sie Schweißdraht hinzu, um die Nut zu füllen und 1,5 bis 2 mm über die Rohroberfläche zu ragen. Die Schweißpistole und der Schweißdraht sollten angemessen zusammenarbeiten und gleichmäßig schwingen, um die Konsistenz der Schweißbadform zu kontrollieren und eine Schweißnaht von ausgezeichneter Qualität innen und außen zu erzeugen.

1) Beim Schweißen ist "Wolframberührung" (d.h. die Wolframelektrode berührt den Schweißdraht oder das Schweißbad) strengstens verboten. Wenn es beim Schweißen zu einer "Wolframberührung" kommt, gelangt eine große Menge an Metallstaub und Dämpfen in das Schweißbad, was zu zahlreichen wabenförmigen Poren oder Rissen in der Schweißnaht führt. Wenn "Wolframberührung" auftritt, unterbrechen Sie das Schweißen, schleifen Sie die Stelle sauber und ersetzen Sie die Wolframelektrode oder schleifen Sie die Wolframspitze nach, bis das Metall frei von Kupferflecken ist.

2) Achten Sie auf festen Kontakt der sich überlappenden Linien und vermeiden Sie Kratzer auf der Rohroberfläche.

3) Nachdem die Schweißnaht leicht abgekühlt ist, drehen Sie das Rohr und polstern es fest.

4) Kontrollieren Sie die Zwischenlagentemperatur. Wenn Schweißen Fusion schwierig wird, zeigt es eine niedrige Temperatur. Erhitzen Sie vor dem erneuten Schweißen auf über 500℃, um eine unvollständige Verschmelzung oder schlechte Verschmelzungsfehler zu vermeiden.

5) Sorgen Sie für eine gute Verschmelzung, eine etwas höhere Schweißgeschwindigkeit und eine geeignete Drahtzuführung. Achten Sie auf das gleichzeitige Schmelzen des Grundmetalls und des Schweißdrahtes, um eine unvollständige Verschmelzung oder schlechte Schmelzfehler zu vermeiden.

6) Beim Erlöschen des Lichtbogens sollte die Schweißpistole nicht sofort angehoben werden. Verwenden Sie weiterhin die Nachströmung Schutzgas die Funktion, das Schweißbad zu schützen, um die Bildung von Poren zu verhindern.

Nach der Inspektion, wenn keine Defekte wie Poren, Risse oder Schlackeneinschlüsse vorhanden sind, erwärmen Sie den Schweißbereich der geschweißten Rohrverbindung auf 600~700℃, und schrecken Sie ihn dann mit Leitungswasser ab, um die Plastizität des Schweißbereichs zu erhöhen.

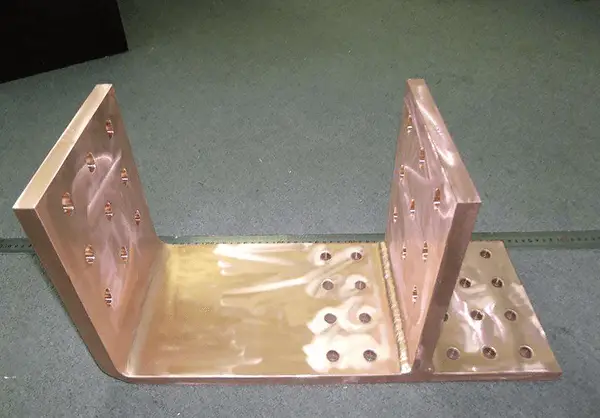

Die Wassersperre im Kühlbecken des Hochofens besteht aus δ=2mm dünnen violetten Kupferblechen, die miteinander verschweißt sind. Das Schweißen ist aufgrund der hervorragenden Wärmeleitfähigkeit von Kupfer eine Herausforderung.

Entweder reicht die Temperatur nicht aus, um ein Schmelzbad zu bilden, was zu nicht oder nur unzureichend aufgeschmolzenem Metall in der Schweißnaht führt, oder die Temperatur ist zu hoch, was dazu führt, dass ein großer Bereich der Schweißzone schmilzt, was zu Schweißfehler wie Durchbrennen oder Schweißklumpen. Das Schweißen von dünnen violetten Kupferblechen ist ein ziemlich "kniffliges" Problem.

Das Problem kann durch die Verwendung von "Messing" effektiv gelöst werden. HartlötenSchweißverfahren". Die Vorbereitungen vor dem Schweißen und der Ablauf des Schweißvorgangs sind wie folgt:

1) Dekontaminieren Sie 60 mm auf jeder Seite des Schweißnaht und polieren Sie es mit einer Stahldrahtbürste, um den Metallglanz freizulegen.

2) Die Werkstücke werden ohne Nut gepaart, und der Paarungsspalt sollte weniger als 1 mm betragen.

3) Verwenden Sie Ф3mm Silizium-Messing-Schweißdraht (Draht 224) mit Schweißflussmittel 301.

4) Nivellieren Sie den zu schweißenden Bereich (die Unterlage ist aus flachem Stahlplattedie dicker sein sollten, um eine thermische Verformung zu verhindern).

5) Vorwärmen. Zwei Schweißer verwenden mittlere Schweißbrenner und neutrale Flammen, um den Schweißbereich gleichzeitig zu erwärmen und eine Temperatur von 500-600 °C zu erreichen. Eine Person schweißt, während die andere die Schweißstelle weiter erwärmt, um den stabilen Verlauf des Schweißprozesses zu gewährleisten.

6) Das Vorwärmschweißgerät arbeitet mit einer neutralen Flamme, das Schweißgerät mit einer leicht oxidierenden Flamme.

7) Punktschweißen und das formale Schweißen sollte kontinuierlich durchgeführt werden, mit einem Punktschweißabstand von 60~80mm. Der Punktschweißpunkt sollte kleiner sein.

8) Achten Sie genau auf die Temperaturveränderungen im Schweißbereich während des Erhitzens und Schweißens, um zu verhindern, dass die Temperatur zu hoch oder zu niedrig ist. In der Regel, visuell beurteilen durch dunkelrot (550~600℃).

9) Die Bewegung der Schweißdüse sollte gleichmäßig sein und sich mit einer gleichmäßigen Geschwindigkeit vorwärts bewegen. Der Flammenkern (weißer Punkt) sollte 5~8mm über dem Schmelzbad sein. Der Umriss der Flamme sollte immer das Schmelzbad bedecken, um den Kontakt mit der Luft zu vermeiden. Stellen Sie sicher, dass sich die Messingflüssigkeit natürlich und gleichmäßig zu beiden Seiten der Schweißnaht ausbreitet und in den Spalt eindringt.

10) Um die kristalline Struktur der Schweißnaht zu verdichten und ihre Festigkeit und Zähigkeit zu verbessern, klopfen Sie nach dem Schweißen mit einem kleinen Hammer auf die Schweißnaht.

11) Führen Sie nach dem Schweißen eine Dichtheitsprüfung durch.