Stellen Sie sich vor, Sie könnten zwei Metalle nahtlos verschweißen und dabei hohe Effizienz und minimalen Abfall erzielen. Das ist die Magie des MIG/MAG-Schweißens, einer Technik, die fortschrittliche Schutzgase mit präziser Lichtbogensteuerung kombiniert, um hervorragende Schweißnähte zu erzielen. In diesem Artikel werden Sie die Prinzipien, Eigenschaften und Anwendungen des MIG/MAG-Schweißens kennenlernen und erfahren, wie sich unterschiedliche Gase und Drahtauswahlen auf die Schweißqualität auswirken können. Freuen Sie sich auf praktische Erkenntnisse und Tipps, die Ihre Schweißprojekte verbessern können, egal ob Sie mit Aluminium, Kupfer oder Stahl arbeiten.

Gas-Metall-Lichtbogenschweißen (GMAW)

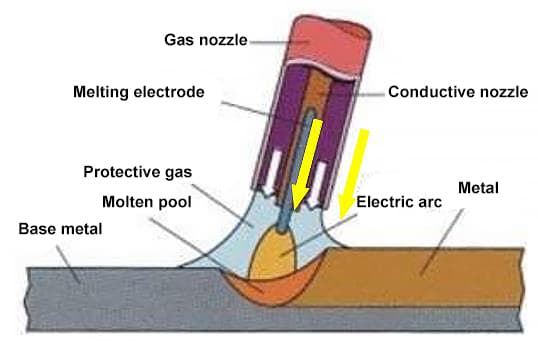

1. Definition: Das Schutzgasschweißen, bei dem Gas als Lichtbogenmedium verwendet wird, um den Lichtbogen und den Schweißbereich zu schützen, wird als Schutzgasschweißen oder einfach als Gasschweißen bezeichnet.

2. Klassifizierung

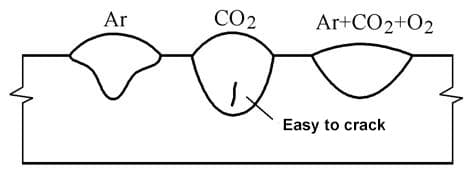

Das Wolfram-Lichtbogenschweißen kann nach den folgenden Kriterien eingeteilt werden Schutzgas wie folgt verwendet: Schutzgasschweißen (MIG) (Ar, He, Ar+He), oxidierendes Gasgemisch-Schutzgasschweißen (MAG) (Ar+O2, Ar+CO2, Ar+CO2+O2), und CO2 Schutzgasschweißen.

Je nach Schweißdraht kann man zwischen massivem MIG/MAG/CO2 Schweißdraht und Fülldraht (FCAW).

Dieses Kapitel konzentriert sich auf die CO2 Schutzgasschweißen und MIG/MAG-Schweißen.

1. Der Lichtbogen und das Schmelzbad sind gut sichtbar, so dass die Schweißparameter entsprechend den Bedingungen des Schmelzbades während des Schweißens angepasst werden können.

2. Die Schweißverfahren ist einfach zu bedienen, schlackenarm oder schlackenfrei, und die Schlacke muss nach dem Schweißen grundsätzlich nicht gereinigt werden.

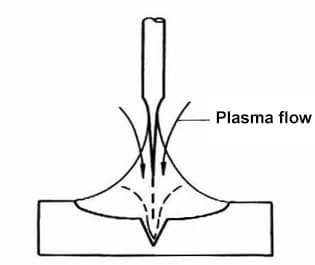

3. Unter der Kompression des Schutzgasstroms wird die Wärme des Lichtbogens konzentriert, was zu einer höheren Schweißgeschwindigkeit, einem kleineren Schmelzbad, einer schmalen Wärmeeinflusszone und einer geringeren Verformung des geschweißten Werkstücks führt.

4. Es ist förderlich für die Mechanisierung und Automatisierung des Schweißprozesses, insbesondere für das mechanisierte Schweißen von räumlichen Positionen.

5. Es kann Magnesium, Aluminium, Kupfer und deren Legierungen schweißen, die chemisch aktiv sind und zur Bildung von hochschmelzenden Oxidschichten neigen.

6. Es kann zum Schweißen von dünnen Blechen verwendet werden.

7. Bei Arbeiten im Freien ist eine Windsperre erforderlich, da die Gasabschirmung sonst unzureichend oder sogar unwirksam sein kann.

8. Die Lichtstrahlung des Lichtbogens ist sehr stark.

9. Die Schweißgeräte sind relativ komplex und teurer als die für Schutzgasschweißungen verwendeten Geräte. Metallbogen Schweißen.

In den frühen 1950er Jahren wurde das MIG/MAG-Schweißen zunächst auf Aluminium und seine Legierungen angewandt und später auf Kupfer und seine Legierungen ausgeweitet. Tatsächlich ist es für fast alle Werkstoffe geeignet.

Aufgrund seiner hohen Kosten wird es jedoch im Allgemeinen zum Schweißen von Nichteisenmetallen und deren Legierungen sowie zum Schweißen von rostfreiem Stahl.

Beim MIG-Schweißen wird Ar oder He als Schutzgas verwendet.

Beim MAG-Schweißen werden aktive Gase, wie O2 und CO2zu Ar oder He.

In Bezug auf die Lichtbogenform, den Tropfenübergang und die Lichtbogeneigenschaften ist das MAG-Schweißen vergleichbar mit Argon-Lichtbogenschweißenmit einem Aktivgasgehalt von im Allgemeinen weniger als 30%.

Beim MAG-Schweißen kann das fingerartige Eindringen vermieden werden.

Aufgrund des Vorhandenseins von oxidierenden Gasen beim MAG-Schweißen ist eine Metalloxidation unvermeidlich. Daher sollte darauf geachtet werden, einen Schweißdraht zu wählen, der die erforderliche Zusammensetzung aufweist.

Das MAG-Schweißen wird hauptsächlich zum Schweißen von hochfestem und hochlegiertem Stahl eingesetzt.

(1) Abschirmgas:

Einzelne Gase: Ar oder He

Gemischtes Gas: Ar+He

(2) Anforderungen an das Abschirmgas:

Reinheit des Ar-Gases: 99,9%

(3) Auswahl der Drähte:

Die Zusammensetzung des MIG-Schweißdrahtes sollte der des Grundwerkstoffs ähnlich sein. (Metallurgische Reaktionen sind relativ einfach, und Legierungselemente werden nicht verbrannt).

Ar+CO2+O2

Unter Verwendung eines Mischgases aus 80% Ar, 15% CO2und 5% O2 für Schweißen von kohlenstoffarmem Stahl und niedrig legiertem Stahl kann zu einer ausgezeichneten Schweißraupenbildung, Verbindungsqualität, Metalltropfenübertragung und Lichtbogenstabilität führen.

Dieses Gasgemisch bietet die Vorteile von Argon und CO2 Dabei wird auch eine geringe Menge Sauerstoff zugeführt, um die Penetration zu verbessern und Spritzer zu reduzieren.

Die spezifische Zusammensetzung des Schutzgases sollte auf der Grundlage des zu schweißenden Materials und der gewünschten Schweißeigenschaften sorgfältig ausgewählt werden.

Beim MAG-Schweißen sollten Schweißdrähte mit hohem Mn- und Si-Gehalt verwendet werden, um den Abbrandverlust zu verringern.

MIG-Schweißen:

Verwendet Ar oder He als Schutzgas, hat keine metallurgischen Reaktionen mit dem Metall. Argon ist ein Nebenprodukt der Sauerstoffproduktion, und ein zu hoher Sauerstoffgehalt kann zu Oxidationsreaktionen führen.

MAG-Schweißen:

Enthält oxidierende Gase wie O2 und CO2und verursachen Oxidationsreaktionen mit dem Metall.

MIG/MAG-Schweißen:

Legierungsverlust durch Verdampfung.

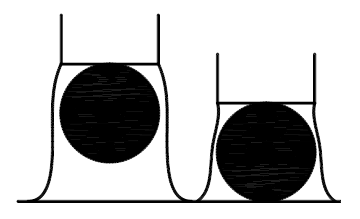

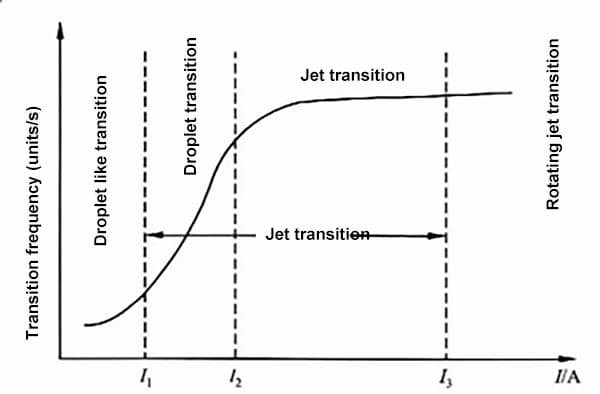

Die wichtigsten Formen des Tropfenübergangs beim MIG/MAG-Schweißen sind: Kurzschlussübergang, Tropfenübergang, Sprühübergang und Hyperstrahlübergang.

Die Form des Tröpfchenübergangs hängt hauptsächlich von Parametern wie Strom, Lichtbogenlänge, Polarität, Gasmedium, Schweißdrahtmaterial, Durchmesser, Stick-out-Länge usw. ab.

(1) Der Einfluss der Bogenlänge:

Unter denselben Niedrigstrombedingungen kann der Tropfenübergang ein Partikelübergang oder ein Kurzschlussübergang sein. Der Partikelübergang erfordert eine größere Lichtbogenlänge, während der Kurzschlussübergang eine kürzere Lichtbogenlänge erfordert.

(2) Die Wirkung von Strom:

Wenn der Strom kleiner als der kritische Strom I1 ist, erfolgt der Partikelübergang mit einer niedrigen Übergangsfrequenz. Wenn der Strom höher als der kritische Strom I1 ist, erfolgt der Sprayübergang mit einer hohen Übergangsfrequenz.

Medium Gas:

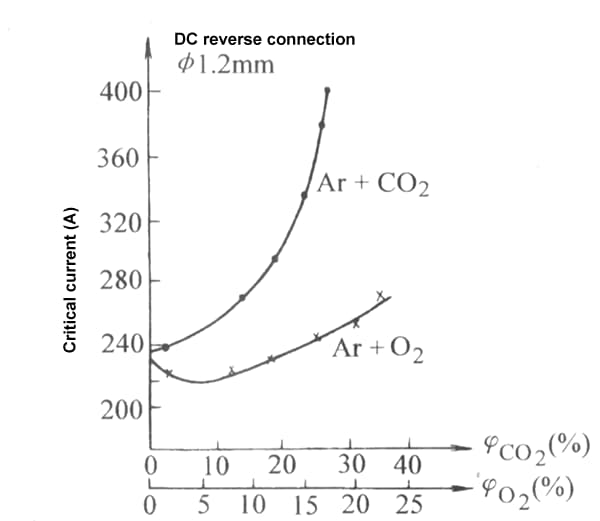

Die Zugabe einer geringen Menge an O2 zu Ar verringert die Oberflächenspannung, senkt den Widerstand des Tröpfchenübergangs und reduziert den kritischen Strom für den Sprühübergang. Allerdings ist zu viel O2 kann zu einer Verengung des Lichtbogens aufgrund von O2 Ionisierung, was zu einem Anstieg des kritischen Stroms führt.

Die Zugabe von CO2 erhöht den kritischen Strom für den Sprühübergang.

Kritischer Strom: Der Mindeststrom, der einen Lichtbogensprung verursacht.

Faktoren, die den kritischen Strom beeinflussen.

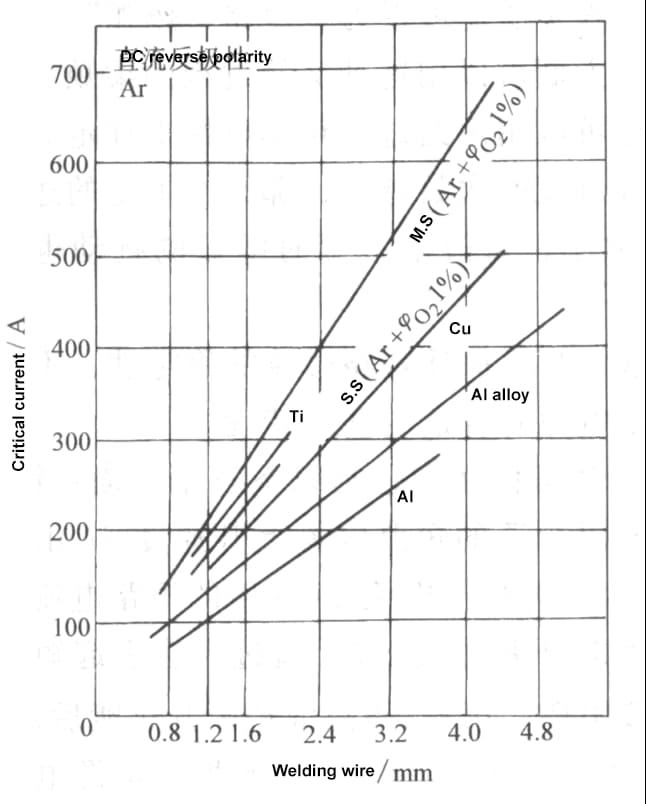

Material des Schweißdrahtes:

Unter den gleichen Bedingungen ist der kritische Strom für Stahlschweißdraht höher als der für Aluminiumschweißdraht. Bei Aluminiumschweißdraht ist es wahrscheinlicher, dass er vom Tropfen- zum Sprühübergang übergeht, während Stahlschweißen Draht eher vom Tropfenübergang zum Hyperstrahlübergang übergeht.

Drahtdurchmesser:

Je kleiner der Drahtdurchmesser ist, desto geringer ist der kritische Strom.

Länge der Aussteckung:

Eine Vergrößerung der Stick-out-Länge erhöht den Wärmewiderstand, was für den Tropfenübergang von Vorteil ist.

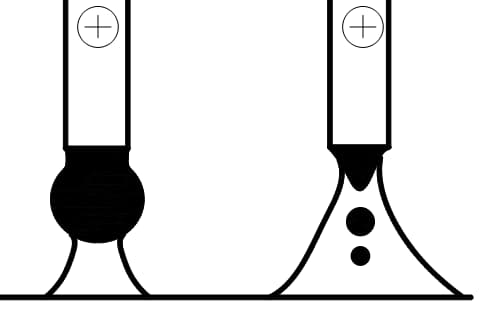

(3) Die Wirkung der Strompolarität

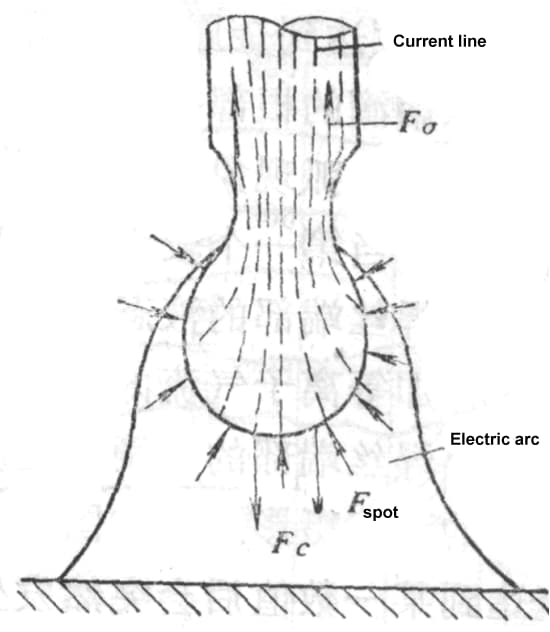

Das Prinzip: Beim Hyperstrahl-Übergang bildet der Bogen eine glockenförmige Struktur mit einer großen Bogenwurzelfläche, die den gesamten Tropfen umgibt. Die Oberflächenspannung wirkt nicht nur auf die Unterseite des Tropfens, sondern auch auf die Oberseite und drückt den Tropfen durch den Übergang.

Da der Strom divergent ist, erzeugt die elektromagnetische Quetschkraft einen starken Schub, und der einzige Widerstand für den Übergang der Tröpfchen ist die Oberflächenspannung.

Daher ist die Beschleunigung des Tröpfchenübergangs größer als die Schwerkraftbeschleunigung des Großtropfenübergangs.

Merkmale:

Der Bogen bildet eine glockenförmige Struktur.

Punktuelle Kräfte und Plasmastromkräfte fördern den Tropfenübergang.

Kleine Tröpfchen mit einer hohen Übergangsfrequenz.

Der Strom muss den kritischen Strom für den Hyperstrahlübergang erreichen.

Stahlschweißdraht wird für das MIG-Schweißen verwendet.

Der Hyper-Jet-Übergang hat ein hohes Eindringvermögen, das zu einem fingerartigen Eindringen führen kann.

Entstehungsbedingungen:

Der Hyper-Jet-Übergang tritt beim MIG-Schweißen mit Stahldraht auf, wobei Gleichstrom mit umgekehrter Polarität, eine hohe Lichtbogenspannung (langer Lichtbogen) und ein Schweißstrom über einem bestimmten kritischen Wert verwendet werden.

Problem der Faltenbildung in der Schweißnaht:

Aluminium und andere Nichteisenmetalle sowie deren Legierungen sind für dieses Problem anfällig. Es tritt auf, wenn der Schweißstrom viel größer ist als der kritische Strom für den Hyperstrahlübergang und der Schweißbereich schlecht geschützt ist. Die Kathodenpunkte wandern auf den Boden des Lichtbogenkraters und bleiben dort stabil.

Dadurch wird der Boden des Lichtbogenkraters einer starken Lichtbogenkraft ausgesetzt und gewaltsam "ausgehoben", was zu einer starken Oxidation und Nitridierung führt. Diese Metalltropfen fallen auf den schweißnahen Bereich und die Oberfläche, was zu einem schlechten Aufschmelzen des Schweißguts und einer groben Faltenbildung auf der Oberfläche führt. Die Oberfläche wird von einer Schwarzpulverschicht bedeckt, was das Phänomen der Schweißfaltenbildung darstellt.

Vorbeugende Maßnahmen gegen Schweißnahtfaltenbildung:

Entstehungsbedingungen: Beim MIG-Schweißen mit Stahldraht nimmt die Länge des flüssigen Metalls zu, wenn die Stick-Out-Länge relativ groß ist oder der Schweißstrom viel größer als der kritische Strom für den Sprühübergang ist. Der Hochgeschwindigkeitsauswurf von feinen Tröpfchen während des Sprühübergangs erzeugt eine große Reaktionskraft. Sobald sie von der Achse abweicht, kommt es zu einem rotierenden Hyperstrahl-Übergang.

Merkmale:

Für das MIG-Schweißen mit Stahldraht.

Tritt auf, wenn die Stick-out-Länge relativ lang ist oder der Schweißstrom viel größer ist als der kritische Strom für den Spritzübergang.

Dies führt zu einer ungleichmäßigen Schweißnaht, einem instabilen Lichtbogen und großen Spritzern.

Angewandt auf Schweißen von Stahlkonstruktionenund die Überwindung von Mängeln, wie z. B. die mangelhafte Verbindung von Seitenwänden beim Schweißen mit engem Spalt und beim Schweißen von Ecken.

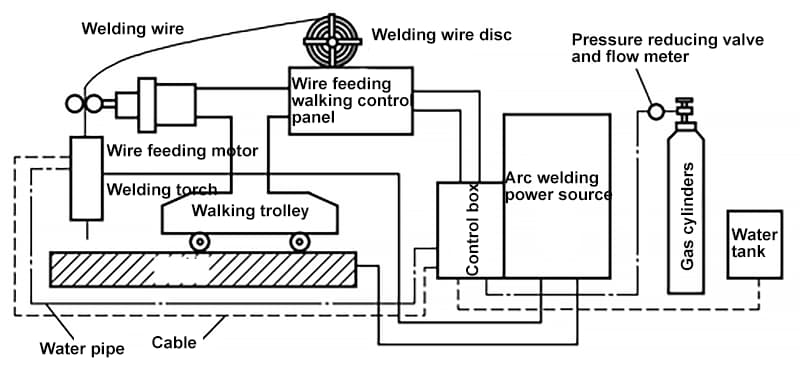

Je nach dem Grad der Mechanisierung gibt es zwei Arten: automatisches Schweißen und halbautomatisches Schweißen. Halbautomatische Schweißgeräte haben keinen Laufwagen, und die Bewegung der Schweißpistole wird manuell gesteuert. Bei automatischen Schweißgeräten ist die Schweißpistole zum Schweißen auf dem Laufwagen befestigt.

Es besteht hauptsächlich aus einem Bogen Schweißleistung Quelle, Drahtvorschubsystem, Schweißpistole, Laufwagen (für automatisches Schweißen), Gasversorgungssystem, Wasserkühlsystem, Kontrollsystem usw.

Stromquelle zum Schweißen:

Beim Schweißen von Aluminium ist es schwierig, mit einem herkömmlichen Drahtvorschubsystem mit konstanter Geschwindigkeit und einer Konstantstromquelle einen reibungslosen Übergang der Tröpfchen zu erreichen.

Daher ist eine Schweißmaschine mit synchroner Steuerung (oder automatischer Optimierung) der Funktionen Schweißstrom und Drahtvorschubgeschwindigkeit erforderlich.

Gasversorgungseinrichtung: Gasflasche, Schlauch, Regler, etc.

Drahtvorschubmechanismen: (Zug-, Druck- und Druck-Zug-Mechanismen)

Schweißerpistole:

Schweißpistolen halten die Elektrode und leiten den Schweißlichtbogen. Es gibt zwei Arten: wassergekühlte und luftgekühlte.

Die Stromdüse einer Schweißzange muss eine gute Leitfähigkeit, Verschleißfestigkeit und Hitzebeständigkeit aufweisen. Sie besteht im Allgemeinen aus einer Kupferlegierung und hat einen Durchmesser, der dem Durchmesser des Schweißdrahtes plus 0,2 mm entspricht.

Es ist wichtig, die Stromdüse regelmäßig zu überprüfen und auszutauschen, um eine reibungslose und gleichmäßige Schweißleistung zu gewährleisten.

Parameter des Schweißprozesses:

Standard-Schweißprozessparameter:

Die Standard-Schweißprozess-Parameter können je nach Schweißprozess, zu schweißendem Material und dem gewünschten Ergebnis variieren. Schweißnahtqualität. Es gibt jedoch einige allgemeine Leitlinien für die Festlegung von Schweißprozessparametern.

Das MAG-Schweißen kann für kohlenstoffarmen Stahl und niedrige legierter Stahlwobei Ar+ (5-20)% CO2-Gasgemisch als Schutzgas verwendet wird und manchmal eine kleine Menge O2 hinzugefügt wird.

Der Tropfenübergang kann beim MAG-Schweißen als Kurzschlussübergang, Sprühübergang oder gepulster Übergang erfolgen.

(1) Kurzschluss-Übergangs-MAG-Schweißung:

Verglichen mit CO2-SchweißenDas MAG-Schweißen mit Kurzschlussübergang hat einen stabileren Lichtbogen und weniger Spritzer. Es kann dünnerer Schweißdraht und niedrigerer Schweißstrom verwendet werden, was zu flacheren Einbrandverhalten und langsamere Schweißgeschwindigkeit. Dadurch ist es für das Schweißen dünner Bleche geeignet.

(2) Sprühübergangs-MAG-Schweißen:

Der Sprühübergang ist die häufigste Art der Tropfenübertragung beim MAG-Schweißen. Im Allgemeinen wird der Schweißstrom 30-50A höher als der kritische Sprühübergangsstrom eingestellt. Wenn die Blechdicke größer oder gleich 3,2 mm ist, ist der Schweißbogen sehr stabil, was zu einer flachen Oberfläche und einer guten Schweißnahtbildung mit minimalen Spritzern führt.

Es können Kurzschlussübergänge, Strahlübergänge und Impulsübergänge verwendet werden.

(1) Kurzschlussübergang beim MIG-Schweißen von rostfreiem Stahl.

Der Durchmesser des Schweißdrahtes beträgt 0,8-1,2 mm, und als Schutzgas wird Ar+(1~5%)O2 oder Ar+(5~20%)CO2 verwendet. Der Schweißstrom ist geringer als der kritische Strom des Strahlübergangs und wird hauptsächlich für das einlagige Schweißen von dünnen Blechen mit einer Dicke von weniger als 3,0 mm verwendet.

(2) Strahlübergang für das MIG-Schweißen von rostfreiem Stahl.

Der verwendete Schweißdraht hat einen Durchmesser von 0,8, 1,0, 1,2, 1,6 mm, und das verwendete Schutzgas ist Ar+(1~2%)O2 oder Ar+(5~10%)CO2. Der Schweißstrom ist größer als der kritische Strom des Strahlübergangs und wird hauptsächlich zum Schweißen von Stahlplatten mit einer Dicke von mehr als 3,2 mm verwendet.

Kupfer und Kupferlegierungen haben eine sehr hohe Wärmeleitfähigkeit, was leicht zu einem schlechten Schmelzverhalten führen kann, so dass vor dem Schweißen eine Vorwärmung erforderlich ist. Da ein hoher Schweißstrom erforderlich ist, weisen die geschmolzenen Tröpfchen einen Strahlübergang auf.

Das Merkmal der Schweißparameter für das Schweißen von violettem Kupfer ist eine hohe Vorwärmtemperatur und ein großer Schweißstrom (bis zu 600A). Bei der Verwendung von reinem Argongas ist die Lichtbogenleistung gering. Die Verwendung von Ar+(50-75%)He als Schutzgas kann die Lichtbogenleistung erhöhen und die Vorwärmtemperatur.

Beim MIG-Schweißen Aluminiumlegierungenist es notwendig, den kathodischen Reinigungseffekt zu nutzen, um die Oxidschicht zu entfernen. Aluminiumlegierungen haben eine schnelle Wärmeleitfähigkeit und erfordern eine ausreichende Lichtbogenleistung, um das Grundmaterial zu schmelzen und die Schweißnaht zu bilden. Reines Argongas wird normalerweise als Schutzgas für dünne Blechschweißen. Beim Schweißen großer und dicker Materialien wird Ar+He-Mischgasschutz verwendet, wobei der He-Anteil oft bei 25% liegt. Es können Kurzschlussübergänge oder Sprühübergänge verwendet werden.

Anmerkung:

Bei Umkehrung der Polarität des Gleichstroms, d. h. bei Verwendung des Schweißdrahts als positive Elektrode und des Werkstücks als negative Elektrode, treten die geschmolzenen Schweißdrahttröpfchen in der Regel in sehr feinkörnigen "Spritzerübergängen" in das Schweißbad ein, wobei ein relativ großer Strom verwendet wird, was zu einer hohen Produktivität führt. Für Aluminiumplatten mit einer Dicke von mehr als 8 mm, um den Lichtbogen zu stabilisieren, nimmt die schmelzende Elektrode Argon-Lichtbogenschweißen in der Regel umgekehrte Polarität DC, die eine "Kathode Fragmentierung" Wirkung auf das Schweißen von Aluminium-Werkstücken hat.

(1) Kurzschluss beim MIG-Schweißen

Bei diesem Verfahren wird reines Argongas als Schutzgas verwendet und in der Regel ein Drahtdurchmesser von 0,8-1,0 mm mit einer kleinen 0,5 kg schweren Drahtspule und einer speziellen Zuführungspistole für Schweißstärken von 1-2 mm eingesetzt. Dünnere Drähte aus Aluminiumlegierungen können schwierig zuzuführen sein.

(2) Sprühübergang und Unterschall-MIG-Schweißen

Auch bei diesem Verfahren wird reines Argongas als Schutzgas verwendet und in der Regel ein Drahtdurchmesser von 1,2-2,4 mm eingesetzt.

(3) Hochstrom-MIG-Schweißen

Dickes Aluminium Legierungsplatten kann mit dicken Drähten (Durchmesser von 3,2-5,6 mm) und Hochstrom-MIG-Schweißen geschweißt werden, wobei Schweißströme von 500-1000 A erreicht werden, was zu einer hohen Produktivität führt. Ein 50% Ar + 50% He Schutzgasgemisch wird in der inneren Düse verwendet, um die Lichtbogenleistung zu erhöhen, während die äußere Düse mit Ar-Gas gefüllt ist, um die Schutzwirkung weiter zu verstärken.