1. Einleitung Leichtgewicht, hohe Geschwindigkeit, Sicherheit, Energieeffizienz, Komfort und lange Lebensdauer sind die Symbole für moderne Schienenfahrzeuge. Der Schlüssel zur Erreichung einer höheren Zuggeschwindigkeit liegt in der Lösung der Probleme des Leichtbaus und der Abdichtung des Zuges. Leichtbau ist eine wesentliche Voraussetzung für die Senkung des Energieverbrauchs durch Verringerung der Zug- und Bremskräfte, Verringerung des Rad-Schiene-Verschleißes, [...]

Leichtgewicht, hohe Geschwindigkeit, Sicherheit, Energieeffizienz, Komfort und lange Lebensdauer sind die Kennzeichen moderner Schienenfahrzeuge.

Der Schlüssel zum Erreichen einer höheren Zuggeschwindigkeit liegt in der Lösung der Probleme des geringen Gewichts und der Abdichtung des Zuges. Leichtbau ist eine wesentliche Voraussetzung für die Senkung des Energieverbrauchs durch die Verringerung der Zug- und Bremskräfte, die Verringerung des Rad-Schiene-Verschleißes und die Erhöhung der Fahrgeschwindigkeit des Zuges.

Die Abdichtung wirkt sich direkt auf die Betriebsleistung des Zuges und den Komfort der Fahrgäste aus. Die Verwendung von Materialien aus Aluminiumlegierungen ist eine wirksame Maßnahme zur Gewichtsreduzierung des Wagenkastens.

Die Karosserie des 200EMU verwendet hauptsächlich drei Arten von Aluminium Legierungen: Serie 5000, Serie 6000 und Serie 7000.

Die Serie 5000 ist eine Aluminium-Magnesium-Legierung mit guten Schweißbarkeit.

Die Serie 6000 ist eine Aluminium-Magnesium-Silizium-Legierung mit guter Schweißbarkeit und höherer Schweißfestigkeit.

Bei der Serie 7000 handelt es sich um eine Aluminium-Zink-Legierung, aber durch den Zusatz von Zink verringert sich die Schweißbarkeit und die Schweißfestigkeit nimmt ebenfalls ab.

Gemäß den JIS-Normen wird für die 200EMU-Karosserie hauptsächlich die Aluminiumlegierung 5083 in der 5000er-Serie, die Aluminiumlegierung 6N01 in der 6000er-Serie und die Aluminiumlegierung 7N01 in der 7000er-Serie verwendet.

Aluminium macht 8% der Erdkruste in Form von Verbindungen aus und ist damit das am häufigsten vorkommende Metall auf der Erde. Es ist leicht und hat ein spezifisches Gewicht von etwa einem Drittel des Stahls.

Aluminiumlegierungen sind metallische Werkstoffe werden durch die Zugabe von Legierungselementen wie Magnesium, Mangan, Silizium, Kupfer und Zink zu reinem Aluminium gewonnen, um unterschiedliche Eigenschaften zu erzielen, was sie zum bevorzugten Werkstoff für den Fahrzeugleichtbau macht.

Sie haben eine dichte Oxidschicht (Schmelzpunkt von 2050℃) auf der Oberfläche, die für eine hohe Korrosionsbeständigkeit sorgt. Der Schmelzpunkt ist niedrig (660℃), während der Schmelzpunkt von Stahl beträgt etwa 1535℃.

Aluminium hat eine gute thermische und elektrische Leitfähigkeit, die etwa fünfmal so hoch ist wie die von Stahl. Allerdings hat es einen großen Wärmeausdehnungskoeffizienten, der etwa doppelt so hoch ist wie der von Stahl.

Aluminiumlegierungen haben aufgrund ihrer besonderen Eigenschaften ihre eigenen Schweißeigenschaften Materialeigenschaften.

1. Extrem oxidationsempfindlich

Aluminium hat eine starke Affinität für Sauerstoff und oxidiert bei jeder Temperatur. Auf der Oberfläche des unedlen Metalls bildet sich eine Aluminiumoxidschicht (A2O3) mit einer Dicke von etwa 0,1-0,2 um. Sie hat einen hohen Schmelzpunkt, eine dichte Struktur und schützt die Oberfläche des Grundmetalls.

Beim Schweißen behindert diese Oxidschicht das Aufschmelzen und Verschmelzen des Grundmetalls, was zu unvollständigen Einbrandfehlern führt.

Die Dichte der Oxidschicht ist hoch, so dass sie nur schwer auf der Oberfläche des Schmelzbades schwimmen kann und sich leicht Schlackeneinschlüsse in der Schweißnaht bilden.

2. Hohe Wärmeleitfähigkeit und spezifische Wärme von Aluminium

Obwohl der Schmelzpunkt von Aluminiumlegierungen viel niedriger ist als der von Stahl, sind die Wärmeleitfähigkeit und die spezifische Wärmekapazität von Aluminium relativ groß. Während der Schweißverfahrenwird eine große Menge an Wärmeenergie schnell in das Innere des Karosseriemetalls übertragen.

Um eine hohe Qualität zu erhalten Schweißnähtemuss eine Wärmequelle mit konzentrierter Energie und hoher Leistung verwendet werden.

3. Großer Koeffizient der linearen Ausdehnung

Der lineare Ausdehnungskoeffizient von Aluminiumlegierungen ist etwa doppelt so hoch wie der von Stahl, und die Volumenschrumpfung während der Erstarrung beträgt 6,5% bis 6,6%, was sie anfällig für Schweißverformungen macht.

Neben der Wahl sinnvoller Prozessparameter und Schweißfolgen ist auch die Verwendung geeigneter Schweißvorrichtungen, insbesondere beim Schweißen dünner Bleche, unerlässlich.

4. Anfällig für Porosität

Porosität in der Schweißnaht ist ein häufiger Fehler bei Aluminium Legierungsschweißeninsbesondere das Schweißen von rostfreien Aluminiumlegierungen.

Wasserstoff ist die Hauptursache für Porosität beim Schweißen von Aluminiumlegierungen. Wasserstoff stammt hauptsächlich aus der Feuchtigkeit in der Atmosphäre der Lichtbogensäule, Schweißmaterialienund auf dem Trägermaterial adsorbierte Feuchtigkeit.

Dabei spielt die Adsorption von Feuchtigkeit an der Oxidschicht des Schweißdrahtes und des Grundwerkstoffs eine wichtige Rolle bei der Bildung von Schweißporen.

5. Verdampfung und Abbrand von Legierungselementen

Einige Aluminiumlegierungen enthalten Legierungselemente mit niedrigen Siedepunkten, wie Mg und Zn.

Diese Elemente werden bei hohen Temperaturen leicht verdampft und verbrannt, wodurch sich die chemische Zusammensetzung des Schweißguts ändert und die Leistung der Schweißverbindung verringert wird.

6. Keine sichtbare Farbänderung, was Schweißarbeiten erschwert

Beim Schweißen von Aluminiumlegierungen gibt es beim Übergang vom festen in den flüssigen Zustand keinen offensichtlichen Farbwechsel, was den Bedienern beim Schweißen Schwierigkeiten bereitet.

Es gibt viele Schweißverfahren für Aluminiumlegierungen, jede mit ihren eigenen Eigenschaften und Anwendungsszenarien.

Zu den gängigen Schweißverfahren gehören Gasschweißen, Lichtbogenschweißen, Wolfram-Inertgasschweißen (WIG) und Metall-Inertgasschweißen (MIG), WiderstandsschweißenPlasmaschweißen und Hartlöten.

Unter Berücksichtigung von Faktoren wie den Materialeigenschaften der für die 200EMU-Karosserie ausgewählten Aluminiumlegierung, der Blechdickenkombinationen, der Verbindungsformen, der Produktionsbedingungen, der Nutzungsanforderungen und der wirtschaftlichen Faktoren sind die meisten der für die 200EMU-Karosserie verwendeten Schweißverfahren für Aluminiumlegierungen MIG-Schweißen.

Vor dem Schweißen sollten eine oder mehrere der folgenden Behandlungen vor dem Schweißen auf den Verbindungsbereich des Grundmetalls angewendet werden, um Oberflächenoxide und andere Anhaftungen zu entfernen. Schweißfehler.

1. Oberflächenentfettung mit entsprechenden organischen Lösungsmitteln.

2. Bearbeitungsverfahren

Verwenden Sie eine saubere Edelstahl-Feinbürste, um kräftig zu mahlen, oder verwenden Sie andere entsprechende Methoden.

3. Chemische Methode

30-60 Minuten lang in eine 5-10% Natriumhydroxidlösung (70℃) eintauchen, dann mit Wasser abspülen; anschließend etwa 2 Minuten lang in eine 15% Salpetersäurelösung (Raumtemperatur) eintauchen und mit Wasser abspülen, anschließend ausreichend trocknen.

Mechanische Bearbeitung, Schleifen und andere Methoden können für die Nutenbearbeitung eingesetzt werden.

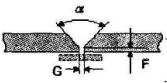

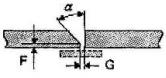

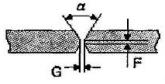

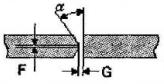

Die meisten Karosserien aus Aluminiumlegierungen werden stumpf zusammengefügt, und die Nutenformen für stumpfe Verbindungen sind in Tabelle 1 aufgeführt.

Tabelle 1. Fasenarten für Stoßfugen

| Typen | Fugenform | Dicke der Platte (t) | Wurzelhöhe (f ) | Wurzelspalte (g) | Wurzel-Winkel (a) |

| I-förmig | 3.2 | o +2/-0 | |||

V-förmig | Keine Gegenhalteplatte | 3.2-9.0 | 1 | 0 | 70 |

| Kein Fugenhobeln | 10.0-32.0 | +0.5/-1 | +2/-0 | 60 | |

| Fugenhobeln | 3.2-9.0 | 2 | 0 | 70 | |

| 10.0-32.0 | +2/-2 | +3/-0 | 60 | ||

| Gegenhalteplatte | 3.2-32.0 | 1+0.5/-1 | 3+3/-0 | 60 | |

L-förmig | Keine Gegenhalteplatte | 3.2-11.0 | 1 | 0 | 55 |

| Kein Fugenhobeln | 12.0-32.0 | +0.5/-1 | +2/-0 | 50 | |

| Fugenhobeln | 3.2-11.0 | 2 | 0 | 55 | |

| 12.0-32.0 | +2/-2 | +3/-0 | 50 | ||

| Gegenhalteplatte | 3.2-32.0 | 1+0.5/-1 | 3+3/-0 | 50 | |

X-förmig | Keine Gegenhalteplatte | 6.0-16.0 | 1+0.5/-1 | 0+2/-0 | 70 |

| Kein Fugenhobeln | 17.0-32.0 | 60 | |||

| Fugenhobeln | 16.0-32.0 | 2+2/-2 | 0+3/-0 | 60 | |

K-Form | Keine Gegenhalteplatte | 6-22.0 | 1+0.5/-1 1+0.5/-1 | 0+2/-0 0+2/-0 | 55 |

| Kein Fugenhobeln | 23.0-32.0 | 50 | |||

| Fugenhobeln | 16.0-32.0 | 2+2/-2 | 0+3/-0 | 50 | |

U-förmig | 6.0-32.0 | 1 +0.5/-1 | 1 +0.5/-1 | 40 | |

J-förmig | 6.0-32.0 | 1 +0.5/-1 | 1 +0.5/-1 | 40 |

Grundsätzlich sollten Schweißdrähte und -stäbe gemäß den Bestimmungen von JSZ3232 "Aluminium und Aluminiumlegierungen - Schweißdrähte und -stäbe" ausgewählt werden, basierend auf Überlegungen wie der Art des Grundmetalls, der Blechdicke und anderen notwendigen Bedingungen, um eine gute Schweißqualität.

Die Auswahl von Schweißdrähten und -stäben muss gemäß Tabelle 2 erfolgen.

Tabelle 2. Auswahl der Schweißdraht oder Draht auf Basis der Grundmetallkombination.

| Unedles Metall | A7003 | A7N01 | A6061 A6063 A6NO1 | A5083 | A5052 | A5005 A5N01 | A1100 A1200 | A1060 A1070 |

| A1060A1070 | A4043 | A4043 | (4)A4043 | (3)A5356 | A4043 | (1)(2)A1100 | (1)(2)A1100 | A1070 |

| A1100A1200 | A4043 | A4043 | (4)A4043 | (3)A5356 | A4043 | A4043 | (1)(2)A1100 | |

| A5005A5N01 | (3)A5356 | (3)A5356 | (3)(4)A4043 | (3)A5356 | A4043 | (3)A4043 | ||

| A5052 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | |||

| A5083 | (3)A5356 | (3)A5356 | (3)A5356 | (3)A5356 | ||||

| A6061A6063A6N01 | (2)(3)A5356 | (2)(3)A5356 | (3)A4043 | |||||

| A7N01 | (3)A5356 | (3)A5356 | ||||||

| A7003 | (3)A5356 |

Anmerkung:

(1) A1200 kann auch verwendet werden.

(2) A4043 kann ebenfalls verwendet werden.

(3) Es können auch A5356, A5556 oder A5183 verwendet werden.

(4) Wenn eine Verfärbung nach der Eloxalbehandlung nicht zulässig ist, wird A5356 bevorzugt.

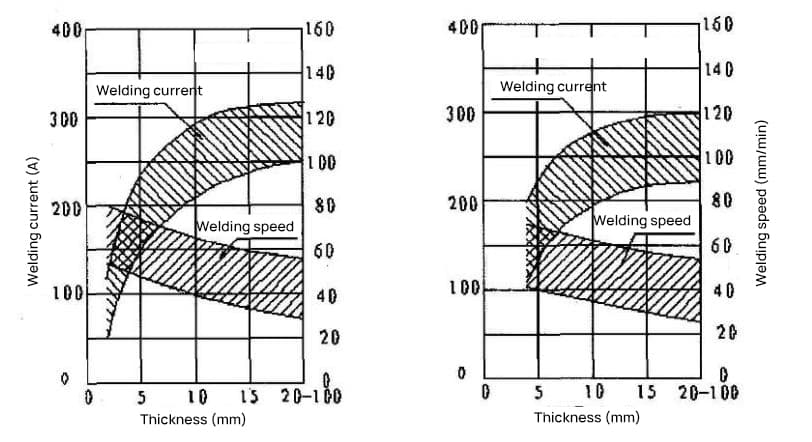

Die wichtigsten Schweißparameter beim MIG-Schweißen von Aluminiumlegierungen sind Schweißstrom und Schweißgeschwindigkeit. Der Bereich der halbautomatischen MIG-Schweißbedingungen für Stumpfnähte in verschiedenen Schweißpositionen ist in Abbildung 1 dargestellt.

Abbildung 1. Schweißbedingungen für die Stumpfnaht

Aufgrund des niedrigen Schmelzpunkts, der hohen Wärmeleitfähigkeit und des großen Wärmeausdehnungskoeffizienten von Aluminiumlegierungen kommt es beim Schweißen leicht zu Fehlern wie Rissen, schlechter Verschmelzung und Porosität.

Es gibt zwei Hauptarten von Rissen, die beim Schweißen von Aluminiumlegierungen auftreten: Erstarrungsrisse und Flüssigkeitsrisse an Korngrenzen.

Erstarrungsrisse werden durch die Entmischung von Legierungselementen an der Kristallgrenzfläche und durch das Vorhandensein von Einschlüssen mit niedrigem Schmelzpunkt verursacht.

Erstarrungsrisse, auch Lichtbogenkraterrisse genannt, entstehen, wenn sich während des Erstarrungsprozesses des Metalls Risse bilden. Porenrisse entstehen, wenn der Lichtbogenkrater bei Beendigung des Schweißvorgangs nicht vollständig gefüllt ist.

Beim Kauf eines Schweißgeräts ist es daher notwendig, ein Gerät mit einer Lichtbogenunterbrechungsfunktion zu wählen. Die Schweißer müssen einen geringen Strom verwenden und den Lichtbogenkrater während der Beendigung des Schweißens füllen.

Einer der Hauptgründe für das Auftreten von Schweißrisse ist eine übermäßige Wärmezufuhr. Daher müssen sich die Schweißer beim Schweißen streng an die in der Verfahrensdokumentation festgelegten Normen halten.

Ein weiterer wichtiger Grund für das Auftreten von Schweißrissen ist eine unreine Basis Metallzusammensetzung.

Bei der Herstellung von Werkstoffen aus Aluminiumlegierungen müssen die Verfahrensabteilungen daher zunächst Schweißversuche an vorausgewählten Werkstoffen durchführen, wenn sie Aluminium auswählen. Legierungsplatten und Profile.

Nur so können sie Materialien auswählen, die den Anforderungen zur Verringerung der Rissneigung entsprechen.

Verflüssigungsrisse entstehen in der Wärmeeinflusszone des Grundmetalls durch lokales Aufschmelzen und erstarren an der Kristallgrenzfläche, wodurch sie beim Reparaturschweißen sehr rissanfällig sind.

Daher müssen die Schweißer beim Reparaturschweißen die "Aluminum Alloy Repair Welding Regulations" strikt befolgen.

Die Stellen, an denen Schweißrisse am ehesten auftreten, befinden sich am Anfang und am Ende der Schweißnaht.

Daher müssen beim Schweißen, wo immer es möglich ist, Lichtbogenstart- und Lichtbogenabschaltplatten verwendet werden.

In Bereichen, in denen keine Lichtbogenstartplatten verwendet werden können, kann eine Rückwärtsschweißmethode eingesetzt werden. Dabei wird in einem Abstand von 2-3 mm vom Startpunkt der Schweißnaht rückwärts und dann wieder vorwärts geschweißt.

Die Ursachen für eine schlechte Fusion sind in der Regel die folgenden:

a. Hohe Wärmeleitfähigkeit, schwer zu schmelzen.

b. Impulsschweißen führt zu einer fingerförmigen Schweißnahtform.

c. Wenn die hochschmelzende Oxidschicht auf der Oberfläche des Blechs nicht entfernt wird, bildet sie Fehler und beeinträchtigt die Benetzbarkeit des Schweißguts.

Vorbeugende Maßnahmen:

Da Nichtverschmelzung oft 20 bis 40 mm vor dem Beginn der Schweißnaht auftritt, muss der Startstrom des Lichtbogens während des Schweißens kontrolliert werden. Die angeschaffte Schweißmaschine muss über eine Lichtbogenstartfunktion verfügen, die sicherstellt, dass der Lichtbogenstartstrom größer ist als der Schweißstrom, wodurch ein Nichtverschmelzen vermieden wird.

Al2O3 (Aluminiumoxid) auf dem Grundmetall ist transparent, hart (nach dem Diamanten) und wächst mit einer extrem hohen Geschwindigkeit von bis zu 10nm (0,000010mm).

Daher muss die Oxidschicht vor dem Schweißen bei Bedarf entfernt werden, und das Schweißen sollte so bald wie möglich erfolgen.

Wasserstoff ist die Hauptursache für Porosität beim Schweißen von Aluminiumlegierungen, und die Quellen der Wasserstoffinvasion (Schutzgas macht ca. 12% aus, Elektrodenschweißdrahtanhaftung macht ca. 24% aus, Grundmetallanhaftung macht ca. 7% aus, und Intrusion aus der Luft macht ca. 57% aus).

Der Anteil von Wasserstoff, der aus der Luft eindringt, ist am größten, so dass die Maßnahmen zur Verhinderung von Porosität wie folgt aussehen:

(1) Ölflecken und Feuchtigkeit auf der Oberfläche des Grundmetalls und des Schweißdrahtes sollten entfernt werden.

Nachdem der Schweißdraht ausgepackt wurde, sollte er so schnell wie möglich verwendet werden. Wird der Schweißdraht an diesem Tag nicht verbraucht, sollte er entfernt und in einer Wärmebox gelagert werden. Die Beschaffungsabteilung sollte nicht zu viel Schweißdraht auf einmal kaufen.

Im Prinzip kann Schweißdraht aus Aluminiumlegierungen nicht mehr verwendet werden, nachdem er ein halbes Jahr gelagert wurde.

(2) Entfernen Sie die Feuchtigkeit im Schutzgas (Taupunktmanagement) und verlangen Sie die Verwendung von Argon mit einer Reinheit von 99,999%.

(3) Bauen Sie in einer Umgebung mit geringer Luftfeuchtigkeit.

(4) Die Windgeschwindigkeit an der Baustelle sollte unter 1m/s liegen.

(5) Verwenden Sie flache oder vertikale Schweißpositionen, die ein leichtes Austreiben der Porosität ermöglichen.

(6) Stabilisieren Sie die Drahtvorschubgeschwindigkeit.

(7) Wasser auf der Oberfläche des Grundmetalls muss vor dem Schweißen entfernt und gereinigt werden. Wenn die Luftfeuchtigkeit über 90% liegt, sollte die Oberfläche des Grundmetalls mit heißer Luft ausgeblasen werden, um Feuchtigkeit zu entfernen und Porositätstendenzen zu reduzieren.

Karosserien aus Aluminiumlegierungen zeichnen sich durch hohe Korrosionsbeständigkeit, geringes Gewicht und schönes Aussehen aus, was sie zu einer hochpräzisen und hochtechnologischen Karosseriestruktur macht.

Die Schweißen von Aluminium Bei der Herstellung von Karosserien aus Aluminiumlegierungen traten zahlreiche technische Probleme auf, von denen das schwerwiegendste die durch das Schweißen von Aluminiumlegierungen verursachte Verformung war.

Die Erforschung der MIG-Schweißleistung von Materialien aus Aluminiumlegierungen trägt dazu bei, die Fähigkeit unseres Unternehmens zur Herstellung erstklassiger Eisenbahn-Personenkarosserien aus Aluminiumlegierungen zu verbessern.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.