Haben Sie sich jemals gefragt, wie komplizierte Metallteile mit Präzision hergestellt werden? Dieser Artikel enthüllt die Magie der Fräsmaschinen und erforscht ihre verschiedenen Typen und Schlüsselkomponenten. Tauchen Sie ein, um zu verstehen, wie diese Maschinen Rohmaterialien in fein detaillierte Produkte umwandeln, und entdecken Sie die wesentlichen Werkzeuge, die dies alles möglich machen.

Die Fräsmaschine ist eine vielseitige und weit verbreitete Werkzeugmaschine in der Metallbearbeitung und Fertigung. Ihre Hauptbewegung ist durch die Hochgeschwindigkeits-Rotationsbewegung des mehrschneidigen Fräsers gekennzeichnet, während die Vorschubbewegung typischerweise die präzise, kontrollierte Bewegung des Werkstücks beinhaltet, das fest auf dem Arbeitstisch der Maschine montiert ist.

Fräsmaschinen gibt es in verschiedenen Konfigurationen, die jeweils für bestimmte Anwendungen und Werkstückanforderungen ausgelegt sind. Einige der gängigsten Typen sind:

Jeder Fräsmaschinentyp bietet einzigartige Möglichkeiten, und die Auswahl hängt von Faktoren wie Werkstückgröße, Material, erforderliche Genauigkeit und Produktionsvolumen ab. Die moderne CNC-Technologie (Computer Numerical Control) hat die Vielseitigkeit und Präzision von Fräsoperationen weiter verbessert und ermöglicht komplexe 3D-Bearbeitung und nahtlose Integration mit CAD/CAM-Systemen für fortschrittliche Fertigungsprozesse.

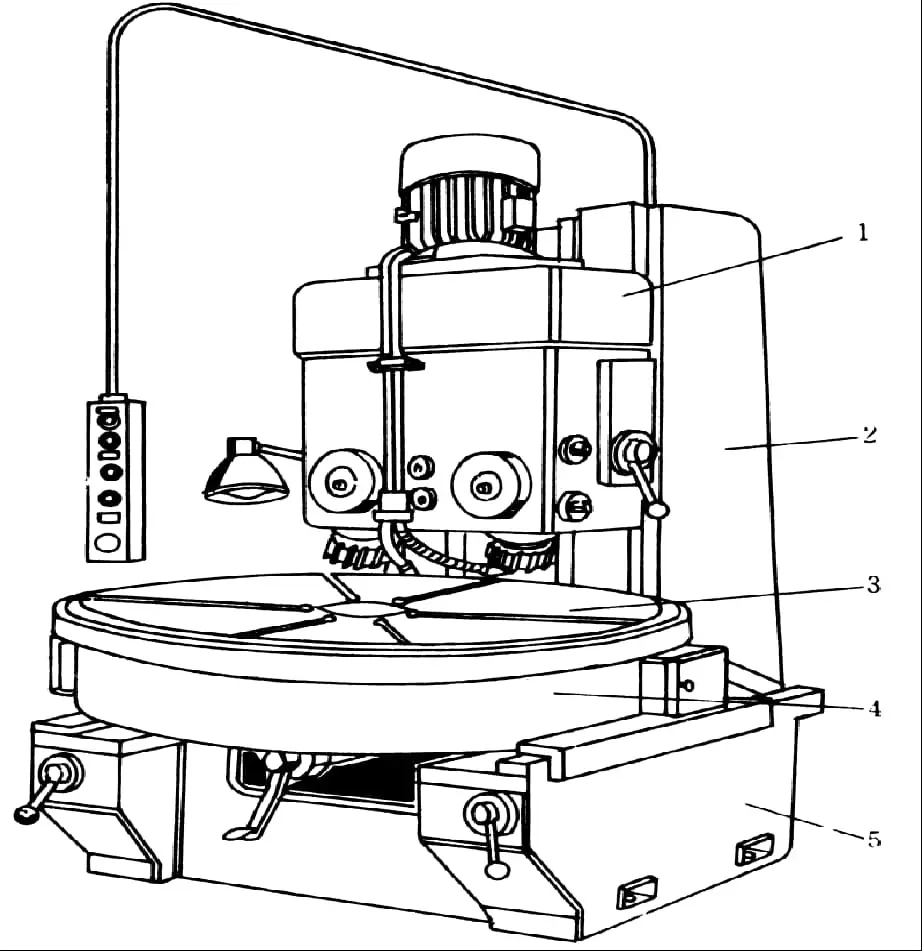

(1) Bett

Das Bett ist der Hauptkörper der Werkzeugmaschine, auf dem die meisten Komponenten installiert sind.

Die Spindel, der Mechanismus zur Änderung der Spindeldrehzahl und andere Teile sind im Inneren des Bettes installiert.

Die Vorderwand des Bettes hat vertikale Schwalbenschwanz-Führungsschienen für die Auf- und Abwärtsbewegung des Tisches, während die Oberseite des Bettes horizontale Schwalbenschwanz-Führungsschienen für die Vorwärts- und Rückwärtsbewegung des Querträgers hat.

An der Rückseite des Bettes befindet sich ein Hauptmotor, der die Spindel über einen im Bett installierten Geschwindigkeitswechselmechanismus antreibt.

Die Spindeldrehzahl wird mit einem Griff und einer Skala eingestellt, die sich beide oben links am Bett befinden. Beim Ändern der Drehzahl ist es notwendig, anzuhalten.

An der unteren linken Seite des Bettes befindet sich ein Schaltschrank.

(2) Querbalken

Der Querträger kann in der Länge verstellt werden, indem er mit Hilfe von Zahnrädern und Zahnstangen vorwärts oder rückwärts bewegt wird, und er kann mit zwei Sätzen von Exzenterbolzen geklemmt werden.

Am Querträger ist eine Halterung angebracht, die das überstehende Ende des Mähbalkens stützt und so die Steifigkeit des Mähbalkens erhöht.

(3) Tabelle

Er ist der Träger des Arbeitstisches, auf dem der Längs- und Querarbeitstisch sowie der Drehtisch der Fräsmaschine montiert sind.

Der Vorschubmotor und der Mechanismus zur Änderung der Vorschubgeschwindigkeit sind unabhängige Komponenten, die an der linken Vorderseite des Tisches installiert sind und die Bewegung des Tisches, des Längstisches und des Quertisches steuern.

Die Änderung der Vorschubgeschwindigkeit wird über einen pilzförmigen Griff gesteuert, der Geschwindigkeitsänderungen während der Fahrt ermöglicht.

Der Tisch kann sich entlang der vertikalen Schwalbenschwanzführungsschienen des Bettes bewegen. Unterhalb des Tisches befindet sich eine vertikale Leitspindel, die den Tisch nicht nur hebt und senkt, sondern auch stützt.

Die Manipulation des Querarbeitstisches und des Hubtisches wird durch Griffe auf der linken Seite des Hubtisches gesteuert.

Es gibt zwei miteinander verbundene Griffe, die fünf Positionen haben: aufwärts, abwärts, vorwärts, rückwärts und stoppen. Die fünf Positionen sind miteinander verriegelt.

(4) Arbeitstisch in Längsrichtung

Er wird zur Montage von Werkstücken oder Vorrichtungen verwendet und bewegt sich während der Vorschubbewegung in Längsrichtung des Werkstücks.

An der Oberseite des Längstisches befinden sich drei T-Nuten für die Montage von Klemmschrauben (T-Schrauben). Eine dieser drei T-Nuten hat eine höhere Genauigkeit als die beiden anderen. Außerdem befindet sich an der Vorderseite des Arbeitstisches eine kleine T-Nut für die Montage von Wegbegrenzungsblöcken.

Die Breite des länglichen Arbeitstisches ist die wichtigste Angabe, die die Größe der Fräsmaschine angibt.

(5) Querliegender Arbeitstisch

Der Querarbeitstisch befindet sich unter dem Längstisch und dient dazu, den Längstisch hin und her zu bewegen.

Mit dem Längs- und Quertisch sowie dem Hubtisch kann das Werkstück in drei zueinander senkrechten Koordinatenrichtungen bewegt werden, um den Bearbeitungsanforderungen gerecht zu werden.

Zwischen dem Längs- und dem Quertisch der Universalfräsmaschine befindet sich ein Drehtisch. Sein einziger Zweck ist es, den Längstisch in einem positiven oder negativen Winkel von höchstens 45 Grad in der horizontalen Ebene drehen zu können, um schraubenförmige Nuten zu fräsen.

Das Vorhandensein oder Nichtvorhandensein eines Drehtisches ist das einzige Unterscheidungsmerkmal zwischen Universal-Horizontalfräsmaschinen und gewöhnlichen Horizontalfräsmaschinen.

(6) Spindel

Die Spindel dient zur Montage von Fräsern, entweder direkt oder über einen Fräsdorn, und treibt den Fräser zur Drehung an. Die Spindel ist eine Hohlwelle mit einer kegelförmigen 7:24-Bohrung am vorderen Ende zum Einbau von Fräsern oder Fräsdornen.

Ein langer Bolzen führt von hinten durch die Spindeldurchgangsbohrung, um die Fräser oder Fräserdorne zu befestigen.

Der Sockel trägt das gesamte Gewicht der Fräsmaschine und nimmt die Schneidflüssigkeit auf. Er ist das Fundament der gesamten Fräsmaschine und soll dafür sorgen, dass die Maschine während des Betriebs stabil und steif ist.

Darüber hinaus gibt es auch Hilfsvorrichtungen wie den Kran und den Fräsdorn.

X6132 Horizontale Universal-Hubtisch-Fräsmaschine.

(1) Modell und Spezifikationen der Fräsmaschine.

(2) Die wichtigsten technischen Parameter:

Die Arbeitsfläche des Tisches beträgt 320 mm x 1250 mm, und der maximale Verfahrweg des Tisches (manuell) beträgt 700 mm in der Länge, 255 mm in der Breite und 320 mm in der Höhe. Der maximale Verfahrweg des Tisches (automatisch) beträgt 680 mm in Längsrichtung, 240 mm in Querrichtung und 300 mm in vertikaler Richtung.

Der maximale Drehwinkel des Tisches beträgt ±45°, und der Abstand zwischen der Spindelachse und der Oberfläche des Arbeitstisches beträgt 30 mm bis 350 mm. Die Spindeldrehzahl ist in 18 Stufen von 30 bis 1500 Umdrehungen pro Minute einstellbar.

Vertikale Hubtischfräsmaschine.

Die Vertikalfräsmaschine ähnelt in vielerlei Hinsicht der Horizontalfräsmaschine. Sie unterscheidet sich jedoch dadurch, dass sie keine obere Führungsschiene oder Traverse auf dem Bett hat.

Stattdessen befindet sich im vorderen oberen Teil der Maschine ein Vertikalfräskopf, in den die Spindel und der Fräser eingesetzt werden.

Bei einer Vertikalfräsmaschine wird in der Regel ein Drehtisch zwischen dem Bett und dem Vertikalfräskopf angebracht, der es ermöglicht, die Spindel zum Fräsen von schrägen Flächen in einem bestimmten Winkel zu neigen. Die Vertikalfräsmaschine kann auch zum Bohren von Löchern verwendet werden.

b) Kippbarer Arbeitstisch

c) Drehbarer Arbeitstisch.

d) Einfacher Schraubstock

e) Teilkopf.

f) Vertikaler Fräskopf.

g) Einfügen Fräswerkzeug

Diese auch als Maschinenschraubstock bezeichnete Zange wird in der Regel zum Halten kleiner bis mittelgroßer Werkstücke mit rechteckiger oder zylindrischer Form verwendet. Zangen, die über eine drehbare Skala verfügen, werden als Dreh-Flachzangen bezeichnet, mit denen sich Winkel einstellen lassen.

Diese Methode wird üblicherweise für die Montage kleiner, regelmäßig geformter Werkstücke verwendet.

Dieses Tool wird verwendet für Spannen Werkstücke, die eine Bearbeitung von gekrümmten Flächen erfordern. Es ist besonders nützlich für das Fräsen von relativ gleichmäßigen inneren und äußeren Kreisbogenflächen.

Erweiterung des Bearbeitungsbereichs von Horizontalfräsmaschinen. Die Installation eines Universalfräskopfes auf einer Horizontalfräsmaschine ermöglicht nicht nur verschiedene vertikale Fräsarbeiten, sondern auch die Einstellung der Fräserachse auf einen beliebigen Winkel je nach Fräsbedarf.

Aufgrund der komplizierten Installation des Universalfräskopfes und der erheblichen Verkleinerung des Arbeitsbereichs nach der Installation ist seine Nutzung jedoch begrenzt.

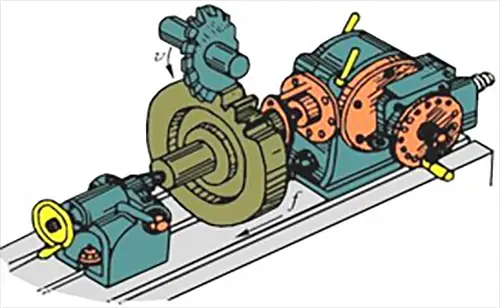

Die Anwendung eines Teilkopfes:

Als eines der wichtigsten Zubehörteile wird der Teilapparat üblicherweise für die Montage von Werkstücken zum Fräsen von Schrägflächen, für die Durchführung von Indexierungsvorgängen und für die Anwendung verschiedener Indexierungsmethoden (wie einfaches Indexieren, zusammengesetztes Indexieren und differenzielles Indexieren) für verschiedene Indexierungsaufgaben verwendet.

Außerdem kann der Teilkopf dazu verwendet werden, das Werkstück in einem bestimmten Winkel anzubringen, um die Bearbeitung zu erleichtern (z. B. beim Fräsen von schrägen Flächen). Beim Fräsen schraubenförmiger Nuten kann der Teilkopf mit einem "Wechselgetriebe" mit der Längsspindel der Fräsmaschine verbunden werden, um das Werkstück auf dem Teilkopf in eine spiralförmige Bewegung zu versetzen, während sich der Tisch bewegt.

Bei Fräsern handelt es sich um hochentwickelte mehrzahnige Schneidwerkzeuge, die aufgrund ihrer komplexen Geometrie und Präzisionsanforderungen in der Regel in spezialisierten Betrieben hergestellt werden. Diese Werkzeuge zeichnen sich durch ihre hohe Produktivität aus, die auf zwei Schlüsselfaktoren zurückzuführen ist: den gleichzeitigen Eingriff mehrerer Schneiden und die Fähigkeit, mit hohen Schnittgeschwindigkeiten zu arbeiten.

Die Konstruktion und Leistung von Fräsern kann für bestimmte Anwendungen, Materialien und Bearbeitungsbedingungen optimiert werden. Diese Vielseitigkeit hat zu einer breiten Palette von Fräsertypen geführt, die jeweils auf bestimmte Fertigungsanforderungen zugeschnitten sind. Diese Fräser können anhand verschiedener Kriterien klassifiziert werden, darunter:

Obwohl jedes Klassifizierungssystem wertvolle Einblicke in die Auswahl und Leistung von Fräsern bietet, konzentriert sich diese Diskussion in erster Linie auf die Kategorisierung nach der beabsichtigten Anwendung, da sie einen praktischen Rahmen für das Verständnis des vielfältigen Spektrums von Fräsoperationen in der modernen Fertigung bietet.

Zu den wichtigsten anwendungsbezogenen Kategorien gehören:

Klassifizierung von Fräsern nach Verwendungszweck:

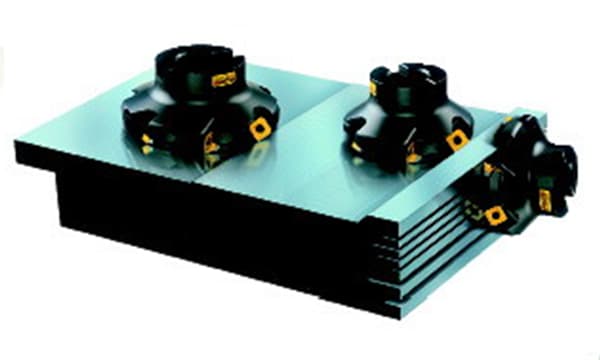

Planfräser

Zylindrischer Fräser

Der zylindrische Fräser wird im Allgemeinen als Ganzes aus Schnellarbeitsstahl hergestellt. Die Spiralschneide ist auf der Oberfläche des Zylinders verteilt, ohne dass eine zweite Schneide vorhanden ist. Die spiralförmigen Zähne schneiden sich während des Schneidens allmählich in das Werkstück ein und verlassen es wieder, so dass der Schneidprozess relativ stabil ist.

Er wird hauptsächlich für die Bearbeitung von schmalen und langen Flächen verwendet, deren Breite geringer ist als die Länge des Fräsers auf Horizontalfräsmaschinen.

Scheibenfräser

Der Scheibenfräser umfasst:

Schlitzfräser. Er hat nur auf der Oberfläche des Zylinders Zähne und kann nur für die Bearbeitung flacher Nuten verwendet werden.

Keilnutenfräser

A. Es ist eine besondere Schneidewerkzeug zum Fräsen von Keilnuten, mit nur zwei Nuten.

B. Sowohl die Umfangsschneidkante als auch die Endschneidkante können als Hauptschneidkante dienen.

C. Bei der Anwendung dringt der Fräser zunächst durch axialen Vorschub in das Werkstück ein und fräst dann die Nut in Richtung der Nut aus.

D. Beim Nachschleifen muss nur die Stirnschneide geschliffen werden.

Schaftfräser

Der Unterschied zwischen Spiralbohrer, Planfräser und Nutenfräser:

Sägeblattfräser

Sägeblattfräser werden hauptsächlich zum Schneiden oder Fräsen von schmalen Nuten bis zu einer bestimmten Tiefe verwendet.

Winkelfräser

Einfach- und Doppel-Winkelfräser werden zum Fräsen von Nuten und Fasen an Werkstücken eingesetzt.

Formfräser

Formfräser werden für die Bearbeitung von konturierten Oberflächen eingesetzt, wobei die Form der Fräserzähne der Konturform der zu bearbeitenden Werkstückoberfläche angepasst ist.

Klassifizierung von Fräsern nach der Form ihres Zahnrückens:

1. Spitzzahnfräser

Der Rücken des Spitzzahnfräsers ist meist linear und wird mit einem Winkelfräser gefräst. Dieser Fräsertyp ist immer spitz zulaufend. Er lässt sich leicht herstellen und schärfen und kann an der hinteren Schneidefläche nachgeschliffen werden, wenn er stumpf geworden ist. Dieser Fräsertyp hat eine scharfe Schneidkante.

2. Fräser mit geformten Zähnen.

Der Rücken eines Formzahnfräsers ist eine spezielle Kurve, normalerweise eine archimedische Spirale. Der Zahnrücken wird nach der Schabemethode bearbeitet. Nachdem der Zahn stumpf geworden ist, kann er entlang der vorderen Schneidfläche nachgeschliffen werden.

Die Form der Fräserzähne bleibt nach dem Nachschleifen unverändert. Dieser Fräsertyp wird häufig für die Bearbeitung komplexer Schneidenformen von Formfräsern verwendet.

Schaftfräser:

1) Schaftfräser

Die Zähne des Fräsers sind auf der Stirnfläche und der zylindrischen Oberfläche des Fräsers verteilt. Er wird häufig für die Bearbeitung ebener Flächen auf einer Vertikalfräse verwendet und kann auch für die Bearbeitung ebener Flächen auf einer Horizontalfräse eingesetzt werden.

2) Planfräser

Er eignet sich zum Fräsen von Konturflächen, Stirnflächen, schiefen Ebenen, Nuten, Stufenflächen usw.

3) Keilnutfräser und T-Nutfräser

Sie wird speziell für die Bearbeitung von Keilnuten und T-Nuten eingesetzt.

4) Schwalbenschwanzfräser

Es wird speziell zum Fräsen von Schwalbenschwanznuten verwendet.

Fräser mit Löchern:

Fräsen ist ein äußerst vielseitiges und produktives Bearbeitungsverfahren, das eine außergewöhnliche Präzision und Oberflächenqualität bietet. In der Regel können beim Fräsen Maßtoleranzen zwischen IT9 und IT8 nach dem internationalen Toleranzsystem mit Oberflächenrauheitswerten (Ra) zwischen 6,3 und 1,6μm erreicht werden. Dank dieser Fähigkeiten eignet sich das Fräsen für ein breites Spektrum an hochpräzisen Fertigungsanwendungen.

Der Bereich des Fräsens umfasst ein breites Spektrum an Bearbeitungsmöglichkeiten, darunter:

Darüber hinaus bieten moderne Fräsmaschinen eine größere Vielseitigkeit, da sie mit zusätzlichen Werkzeugen ausgestattet werden können. Durch den Einbau von Bohrwerkzeugen wie Bohrern, Reibahlen und Bohrstangen können diese Maschinen verschiedene Bohrungsbearbeitungen an Werkstücken effizient durchführen. Durch diese Multifunktionalität wird der Bedarf an mehreren Maschinenaufstellungen erheblich reduziert, was die Gesamteffizienz und Präzision der Fertigung verbessert.

Moderne CNC-Fräszentren (Computer Numerical Control) können diese Möglichkeiten noch erweitern und bieten 5-Achsen-Bearbeitung für komplexe Geometrien und automatische Werkzeugwechselsysteme für die nahtlose Bearbeitung verschiedener Merkmale. Diese technologischen Fortschritte verschieben die Grenzen des Machbaren bei Fräsarbeiten immer weiter und machen sie zu einem unverzichtbaren Prozess in der modernen Fertigung.

Definition:

Konventionelles Fräsen, auch Gegenlauffräsen genannt, findet statt, wenn die Drehrichtung des Fräsers der Vorschubrichtung des Werkstücks entgegengesetzt ist. Dabei bewegen sich die Schneidezähne nach oben gegen das Werkstück und heben es leicht an. Das Gleichlauffräsen oder Abwärtsfräsen ist dagegen dadurch gekennzeichnet, dass sich der Fräser in die gleiche Richtung wie der Werkstückvorschub dreht. Dabei bewegen sich die Schneidezähne nach unten in das Werkstück und drücken es gegen den Maschinentisch.

Merkmale:

1. Wenn konventionelles Fräsennimmt die Schnittdicke von Null an allmählich zu.

Aufgrund des Einflusses des stumpfen Kantenradius ist der vordere Winkel zu Beginn des Schneidens negativ. Die Zähne werden gequetscht und rutschen auf der Werkstückoberfläche, was zu schweren Oberflächenhärtung und erhöhtem Zahnverschleiß.

Beim Gleichlauffräsen hingegen geht die Schnittdicke vom Maximum aus. Der Werkzeugverschleiß ist geringer und die Standzeit ist hoch.

2. Beim Gleichlauffräsen ist die Schnittkraft in Vorschubrichtung die gleiche wie die des Werkstücks.

Wenn die Vorschubkraft allmählich zunimmt, zieht die Schnittkraft aufgrund des Spiels zwischen der Schraube und der Mutter des Arbeitstisches den Arbeitstisch an und verursacht einen Kriechvorgang, was zu einem ungleichmäßigen Vorschub führt.

In schwerwiegenden Fällen kann dies zum Bruch des Fräsers führen.

Beim konventionellen Fräsen ist jedoch aufgrund der Vorschubkraft die Übertragungsfläche zwischen Spindel und Mutter immer in engem Kontakt, so dass der Fräsprozess relativ stabil ist.

3. Beim konventionellen Fräsen ist die vertikale Schnittkraft der Spannkraft und dem Gewicht des Werkstücks entgegengesetzt, was dazu führt, dass sich das Werkstück vom Arbeitstisch abhebt, was die Vibrationen verstärkt und die Spannung und Oberflächenrauheit des Werkstücks beeinträchtigt.

Beim Gleichlauffräsen hingegen ist die vertikale Schnittkraft nach unten gerichtet, was zu einer zuverlässigen Verschraubung führt.

Merkmale des Gleichlauffräsens:

Merkmale des konventionellen Fräsens:

Symmetrisches Fräsen liegt vor, wenn die Achse des Fräsers mittig über der bearbeiteten Fläche positioniert ist. Diese Anordnung führt zu einer ausgewogenen Schnittkraftverteilung und ergibt in der Regel eine größere durchschnittliche Spandicke. Symmetrisches Fräsen wird vor allem bei Werkstücken mit breiten Bearbeitungsflächen und bei der Bearbeitung von gehärteten Stählen eingesetzt. Die ausgewogene Kraftverteilung trägt zu einer verbesserten Oberflächengüte und einem geringeren Werkzeugverschleiß bei und eignet sich daher besonders für hochpräzise Anwendungen und Werkstoffe mit schwierigen Zerspanungseigenschaften.

Asymmetrisches Fräsen ist dadurch gekennzeichnet, dass die Achse des Fräsers von der Mitte der bearbeiteten Fläche versetzt ist. Dieser Ansatz kann in zwei verschiedene Methoden unterteilt werden, die auf der relativen Position der Fräserachse basieren:

a) Konventionelles asymmetrisches Fräsen: Der Fräser dreht sich entgegen der Vorschubrichtung, so dass die Späne zunächst dünn sind und nach und nach dicker werden. Diese Methode bietet oft eine bessere Spanabfuhr, kann aber zu erhöhten Schnittkräften und einem möglichen Abheben des Werkstücks führen.

b) Asymmetrisches Steigfräsen: Die Drehung des Fräsers richtet sich nach der Vorschubrichtung aus, wodurch dicke Späne entstehen, die nach und nach dünner werden. Diese Technik bietet in der Regel eine bessere Oberflächengüte, geringere Schnittkräfte und eine höhere Werkzeugstandzeit, erfordert jedoch eine steifere Maschinenaufstellung, um Ratterer zu vermeiden.

Die Wahl zwischen konventionellem und asymmetrischem Gleichlauffräsen hängt von Faktoren wie Maschinensteifigkeit, Werkstückmaterial, Anforderungen an die Oberflächengüte und Werkzeugeigenschaften ab. Jede Methode bietet einzigartige Vorteile und Herausforderungen, die eine sorgfältige Abwägung bei der Prozessplanung erfordern, um die Bearbeitungsergebnisse zu optimieren.